Изобретение относится к измерительной технике и может применяться в машиностроении и других областях народного хозяйства.

Наиболее эффективно его применение для измерения ударных нагрузок в различных зонах исследуемого объекта по поверхности контакта с плитой.

Известен динамометр, содержащий две параллельные опорные плиты, прикрепляемые к исследуемому объекту, два тензоэлемента, выполненных в виде колец с диаметрально расположенными на каждом хвостовике, шарнирно соединенных с плитами и перпендикулярные плитам, направляющие пальцы, связанные с одной плитой и размещенные в отверстиях другой плиты, тензодатчики, установленные на наружной и внутренней поверхностях колец [1]

Указанный динамометр имеет следующие недостатки.

Погрешность измерений при смещении нагрузки от середины плиты в сторону одного из кольцевых тензоэлементов за счет трения направляющего пальца о поверхности отверстия плиты во время создавшегося при внецентренном нагружении перекоса (отклонения от параллельности) поверхности одной плиты относительно поверхности другой плиты. Если же зазор между направляющими пальцами и поверхностями отверстий выполнен большим, то кольцевые тензоэлементы отклоняются от вертикального расположения, что также приводит к изменению их деформаций и к погрешности измерения.

Тензоэлементы, выполненные в виде колец, вносят дополнительную погрешность в измерения при небольшом смещении от продольной оси датчика точки приложения силы в сторону одной из дугообразных балок. При указанном смещении точки приложения силы та выпуклая часть кольца, в сторону которой смещена сила, деформируется больше, вызывая больший электрический сигнал, снимаемый с диагонали всей измерительной мостовой или полумостовой электросхемы, по сравнению с электрическим сигналом, полученным при приложении нагрузки по оси датчика.

Сложность конструкции, связанная с установкой подшипников на направляющие пальцы с целью уменьшения коэффициента трения поверхностей направляющего пальца и отверстия.

Наиболее близкой по сущности и достигаемому эффекту к данному устройству является платформа измерения силы, содержащая плиту, опирающуюся на множество камер нагрузки месдоз, каждая из которых состоит из трубчатой колонки, имеющей тензометры, установленные на ней для измерения деформаций растяжения или сжатия. Месдоза включает в себя заглушку в трубчатом теле, при помощи которой месдоза крепится к основной плите [2]

Платформа измерения силы имеет следующие недостатки.

При монтаже платформы измерения силы, где между двумя параллельными плитами устанавливаются четыре датчика, плита ляжет на три датчика (три точки). Между основанием одного из четырех датчиков будет зазор, который в процессе действия ударной нагрузки за счет возникновения изгибающего момента отклоняет направление действующих усилий от продольных осей трех датчиков, контактирующих с плитой, что искажает деформацию упругих элементов этих датчиков по сравнению с усилиями, направленными по оси датчика, внося погрешности в измерения, а в конце выбора зазора (от деформации упругих элементов датчиков) при ударе двух жестких поверхностей, основания датчика и плиты возникает кратковременный импульс выходного электрического сигнала, искажающий общую картину нагружения на силоприемную плиту, и вносит дополнительную погрешность в измерения. Зазор между основанием одного из четырех датчиков и плитой появится вследствие существования полей допусков на механическую обработку плоскостей плит (допуск на неплоскостность) и размеров на высоту трубчатого корпуса датчика, являющегося его упругим элементом.

Чтобы ликвидировать этот зазор на жестких упругих элементах, т.е. растянуть этот упругий элемент винтом к базовой (нижней) плите, нужно прикладывать большие усилия. При затяжке нижнего винта появится зазор между основанием датчика и контактирующей с ним верхней плитой, а обод месдозы (упругий элемент) будет испытывать деформацию растяжения. Выбор зазоров в резьбовых сопряжениях будет направлен в одну сторону. В процессе действия нагрузки на верхнюю плиту упругие элементы всех четырех датчиков будут сжиматься. При переходе от деформации растяжения к деформации сжатия тот датчик, упругий элемент которого был растянут во время выбора зазоров в резьбовых соединениях, не будет реагировать на нагрузки, что влечет большие погрешности измерений.

После действия нагрузки на платформу измерения сил величины зазоров в резьбовых соединениях, а также между упругим элементом и плитой изменяется, что вызывает необходимость ее градуировки перед каждым измерением силы удара.

Малая чувствительность к нагрузкам датчиков, имеющих упругие элементы трубчатой цилиндрической формы. При приложении сжимающих нагрузок, направленных по оси датчика, измерительная мостовая или полумостовая схемы, состоящие из тензометров и воспринимающих продольную и поперечную деформации при сжатии цилиндра, менее чувствительны к нагрузкам по сравнению, например, с измерительной схемой, воспринимающей деформацию изгиба упругих элементов.

Целью изобретения является повышение точности измерения путем предварительного сжатия упругих элементов и выбора технологического зазора.

Цель достигается тем, что в силоизмерительную платформу, содержащую установленные между параллельно расположенными базовой и силоприемной плитами тензорезисторные датчики усилия удара с защитными кожухами и с концевыми резьбовыми частями, размещенными в базовой и силоприемных плитах, введена монтажная плита, а силоизмерительная платформа состоит из силоизмерительных секторов, закрепленных на монтажной плите, при этом в каждом силоизмерительном секторе каждый датчик усилия удара выполнен в виде вогнутых в сторону продольной оси датчика упругих балок, имеющих в зоне расположения тензорезисторов форму частей круговых колец и жестко соединенных между собой основаниями, одно из которых выполнено с плоской поверхностью, контактирующей с базовой плитой, другое, обращенное к силоприемной плите, выполнено с цилиндрической частью, сопряженной с упорной резьбой, на которой расположена регулировочная гайка, а концевые резьбовые части тензорезисторных датчиков усилия удара, размещенные в силоприемной и базовой плитах каждого силоизмерительного сектора, установлены с возможностью поджатия этих плит.

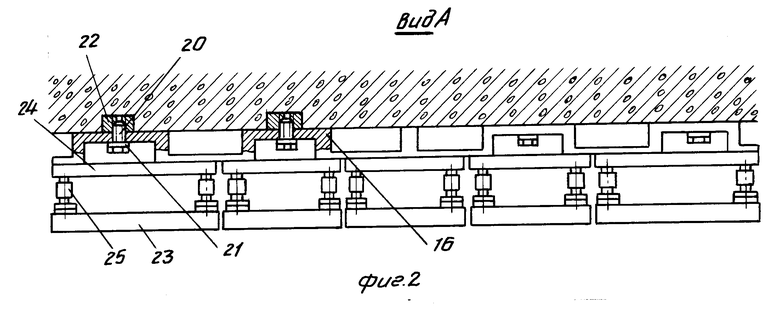

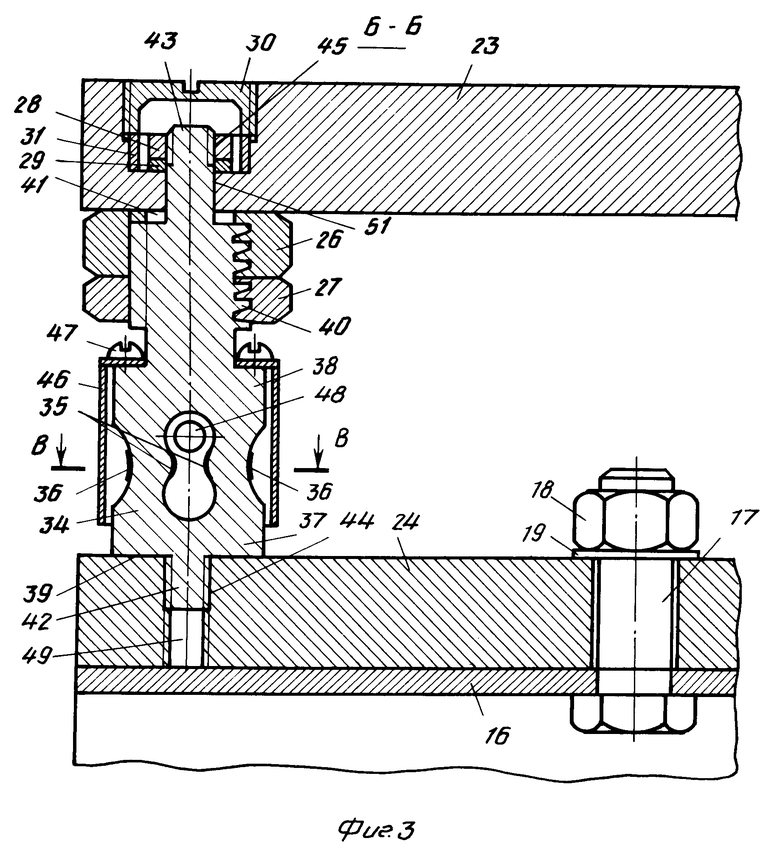

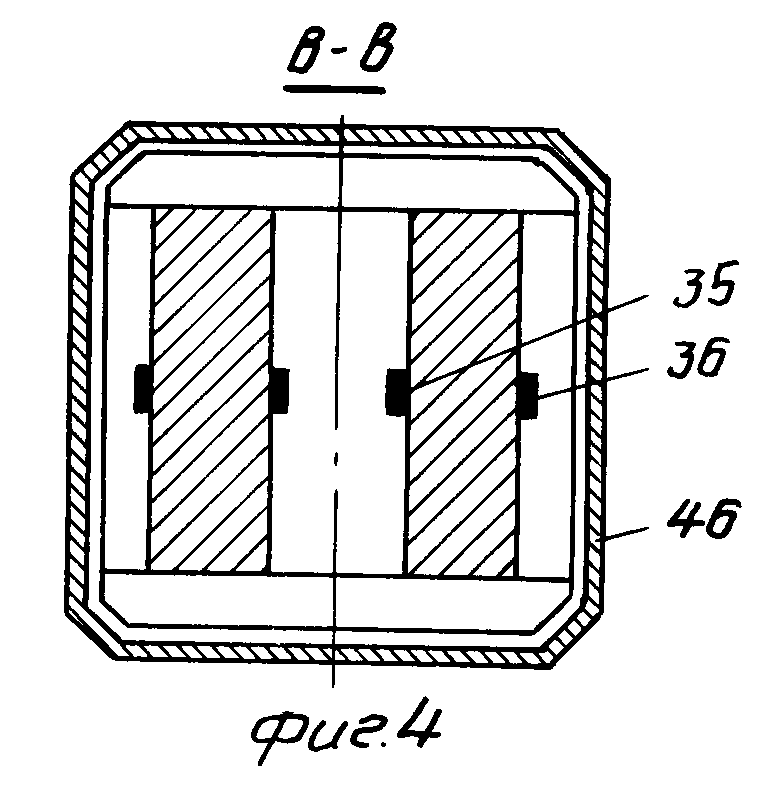

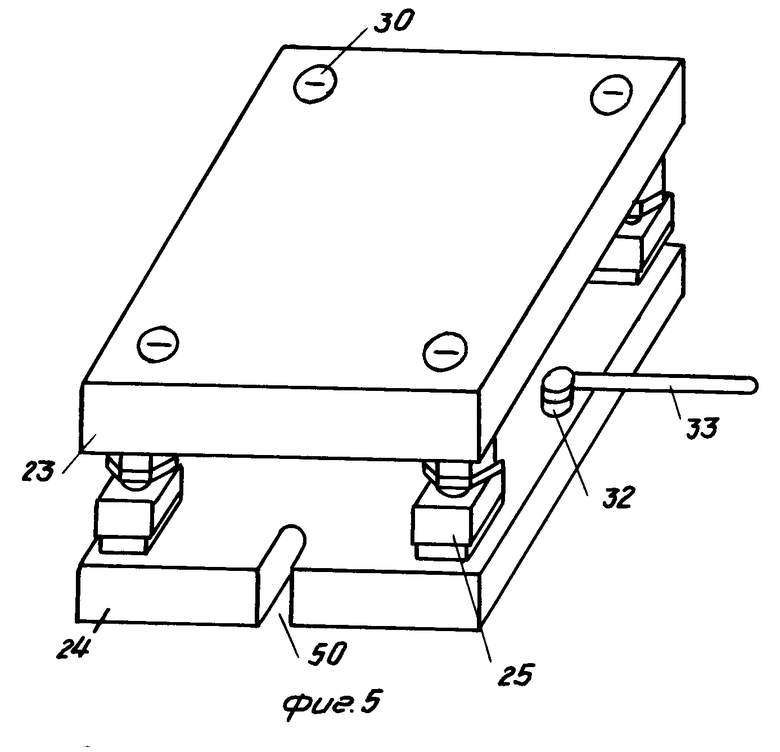

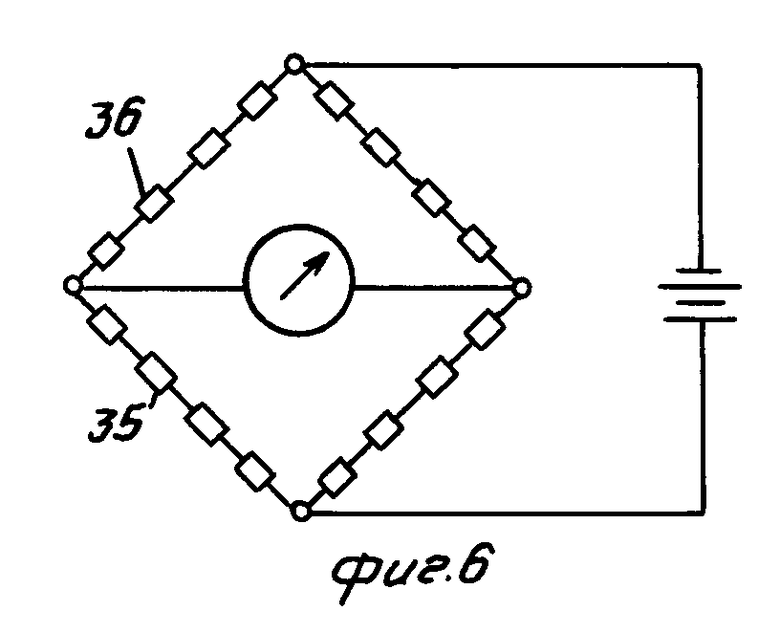

На фиг. 1 изображена силоизмерительная платформа, общий вид; на фиг. 2 вид А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 3; на фиг. 5 сектор силоизмерительной платформы, общий вид; на фиг. 6 электрическая измерительная схема, суммирующая усилие удара на сектор силоизмерительной платформы, воспринимаемого четырьмя датчиками.

Силоизмерительная платформа состоит из секторов 1-3.15, закрепленных на монтажной плите 16 при помощи болтов 17, гаек 18, шайб 19, и устанавливается на плоскую жесткую поверхность, например на бетонный куб, при помощи болтов 20, шайб 21 и резьбовых втулок 22.

Каждый сектор силоизмерительной платформы состоит из силоприемной 23 и базовой 24 плит, четырех датчиков 25 усилия удара, регулировочных гаек 26 и контргаек 27 с упорными резьбами, гаек 28, шайб 29, резьбовых заглушек 30, опирающихся на опорные кольца 31, высота которых выполнена так, что наружные плоские поверхности заглушек лежат в плоскости наружной поверхности силоприемной плиты, разъема 32 и кабеля 33 присоединительных проводов.

Датчик усилия удара состоит из упругих балок, вогнутых внутрь к продольной оси датчика, имеющих в зоне расположения тензорезисторов 35 и 36 форму круговых колец и жестко соединенных между собой основаниями 37 и 38. Одно основание имеет плоскую поверхность 39, другое переходит в цилиндрическую форму. На цилиндрической части максимального диаметра выполнена упорная резьба 40. Торец цилиндрической части максимального диаметра содержит поверхность упора 41. На концах чувствительного элемента выполнены цилиндрические выступы 42 и 43 с резьбовыми частями 44 и 45. Тензорезисторы защищены от механических повреждений защитным кожухом 46, закрепленным при помощи винтов 47 и имеющим отверстие 48 для выхода монтажных проводов от тензорезисторов. На базовой плите для крепления датчика выполнено резьбовое отверстие 49, а для крепления ее к монтажной плите выполнены пазы 50. В силоприемной плите просверлено отверстие 51 для прохождения выступа 43. Часть этого отверстия, противоположная датчику, увеличена в диаметре и содержит резьбовую часть для резьбовой заглушки 30.

Установка силоприемной плиты на базовой плите производится на четырех датчиках (фиг.5) следующим образом. Датчики резьбовыми выступами 42 заворачиваются до упора в отверстия 49. Резьбовые выступы 43 проходят в отверстия 51 силоприемной плиты. Поверхность силоприемной плиты ложится на поверхности упора 41 датчиков. В этом положении проводится ее фиксирование затяжкой гаек 28 с шайбами 29. После фиксирования затягивают гайки 26 с упорной резьбой и контргайки 27, получая беззазорный контакт между поверхностью платформы и всеми четырьмя поверхностями гаек, а также предварительное сжатие упругих элементов датчиков.

При воздействии на силоприемную плиту ударных нагрузок на вогнутых балках 34 происходит деформация изгиба, преобразуемая тензорезисторами 35 и 36 в выходной электрический сигнал, изменяющийся пропорционально изменению нагрузок.

Количество секторов в силоизмерительной платформе может быть различным и определяется числом исследуемых зон объектов испытаний.

Контактирование базовой и силоприемной плит с плоскими поверхностями оснований упругих элементов и гаек до нагружения силоизмерительной платформы увеличивает точность измерений по сравнению с базовым объектом за счет устранения зазора между плитой и основанием датчика, а предварительное сжатие упругих элементов датчиков устраняет переход состояния упругого элемента из растянутого в сжатое, что за счет устранения появления зазоров в резьбовых соединениях при нагружении платформы также повышает точность измерений.

Упорная резьба как неразъемная часть упругого элемента датчика имеет преимущество по сравнению с треугольным и прямоугольным профилями резьбы. По сравнению с треугольным профилем она повышает точность измерений при внецентренном приложении нагрузок на плиту за счет увеличения устойчивости к отклонению направления действующих усилий от оси датчика, по сравнению с прямоугольным профилем увеличение прочности резьбового соединения при сжимающих осевых нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1990 |

|

SU1735728A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА АВТОМОБИЛЯ | 2000 |

|

RU2179306C1 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2475715C1 |

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2009 |

|

RU2480641C2 |

| Устройство для измерения усилий | 1981 |

|

SU979905A1 |

| ДАТЧИК КОНТАКТНОГО ДАВЛЕНИЯ | 2004 |

|

RU2293295C2 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2013 |

|

RU2517961C1 |

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР | 2007 |

|

RU2335671C1 |

| Датчик давления тензорезистивного типа с тонкопленочной нано- и микроэлектромеханической системой | 2017 |

|

RU2657362C1 |

| Силоизмерительный тензодатчик | 1990 |

|

SU1760393A1 |

Сущность изобретения: силоизмерительная платформа состоит из секторов, закрепленных на монтажной плите. Каждый сектор содержит установленные между базовой и силоприемной плитами тензорезисторные датчики усилия удара с концевыми резьбовыми частями, размещенными в упомянутых плитах с возможностью поджатия плит. Каждый датчик усилия удара выполнен в виде вогнутых в сторону продольной оси датчика упругих балок, которые в зоне расположения тензорезисторов имеют форму частей круговых колец и жестко соединены между собой основаниями. Основание, обращенное к силоприемной плите, выполнено с цилиндрической частью, сопряженной с упорной резьбой с регулировочной гайкой. Другое основание датчика выполнено с плоской поверхностью, контактирующей с базовой плитой. 6 ил.

СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА, содержащая установленные между параллельно расположенными базовой и силоприемной плитами тензорезисторные датчики усилия удара с защитными кожухами и с концевыми резьбовыми частями, размещенными в базовой и силоприемной плитах, отличающаяся тем, что в нее введена монтажная плита, а силоизмерительная платформа состоит из силоизмерительных секторов, закрепленных на монтажной плите, при этом в каждом силоизмерительном секторе каждый датчик усилия удара выполнен в виде вогнутых в сторону продольной оси датчика упругих балок, имеющих в зоне расположения тензорезисторов форму частей круговых колец и жестко соединенных между собой основаниями, одно из которых выполнено с плоской поверхностью, контактирующей с базовой плитой, другое, обращенное к силоприемной плите, выполнено с цилиндрической частью, сопряженной с упорной резьбой, на которой расположена регулировочная гайка, а концевые резьбовые части тензорезисторных датчиков усилия удара, размещенные в силоприемной и базовой плитах каждого силоизмерительного сектора, установлены с возможностью поджатия этих плит.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка РСТ W0 84/02188, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1991-12-23—Подача