Настоящее изобретение относится к способу получения гранул и брикетов из лигнинсодержащего материала, таких как из сырьевых материалов древесины, бамбука, волокон сахарного тростника, соломы или травы.

В недавние годы все возрастающее внимание привлекала защита окружающей среды и в особенности выбросы СО2 из «ископаемых источников». Поэтому на международном уровне существует огромная заинтересованность в достижении перехода от ископаемых источников энергии (нефть, газ, уголь и кокс) к биологическим или возобновляемым источникам энергии, чтобы снизить выбросы «ископаемого» СО2.

Топливные гранулы из древесины представляют собой одну из наиболее быстро растущих форм биоэнергетики. Древесные гранулы и брикеты также имеют некоторые другие варианты применения, но наиболее распространенной областью использования являются топливные гранулы. В настоящее время древесные гранулы производят в значительных объемах на большом числе предприятий, особенно в Европе и Северной Америке.

Традиционно сырьевые материалы главным образом представляют собой опилки, с типичным размером частиц менее 3 мм и типичным относительным содержанием влаги около 50-55% по весу, и сырьевые материалы, которые представляют собой остаточные продукты со строгальных станков, мебельных предприятий и т.д., с типичным относительным содержанием влаги в диапазоне около 10-18% по весу.

Механический способ

Основными признаками наиболее распространенного способа получения гранул, который представляет собой механический процесс, включающий тонкое измельчение и прессование, являются следующие:

Высушивание

Сырьевые материалы с относительным содержанием влаги более чем около 18-20% по весу перед гранулированием высушивают. Эти материалы составляют основную часть сырьевых материалов, которые в настоящее время главным образом представляют собой опилки. Высушивание обычно проводят в барабанных сушилках, в которые загружают сырьевые материалы и в которые нагнетают топочные газы из мусоросжигательной установки, топливом для которой служат стружки/кора или тому подобные, и происходит непосредственное высушивание под действием топочных газов. Однако используют сушилки нескольких типов, в том числе низкотемпературные сушилки.

Измельчение

Следующей стадией является механическое тонкое измельчение сырьевых материалов до типичного размера частиц менее чем около 2 мм. Это обычно производят в ударной мельнице (молотковой дробилке).

Гранулирование

Затем материал направляют в пресс-грануляторы, где гранулирование типично проводят таким образом, что материал продавливают через цилиндрические отверстия в кольцевой матрице и выходящий спрессованный материал разрезают на гранулы.

Охлаждение

Только что полученные гранулы, которые имеют высокую температуру и мягкую консистенцию, затем пропускают в охлаждающее устройство, которое представляет собой резервуар, через который пропускают воздух так, чтобы обеспечивать регулируемое охлаждение гранул и в то же время сокращать объем тонких фракций. Затем конечные гранулы выходят из охлаждающего устройства.

Для гранул, которые получают этим путем, объем тонких фракций (пыли) зачастую является более высоким, чем это желательно, в особенности после транспортировки и разгрузки. Поэтому во время процесса гранулирования ранее добавляли связующие средства до некоторой степени, часто лигносульфонаты, побочные продукты переработки древесины. Однако это имеет результатом нежелательное введение химикатов.

Патентные документы US 4502227 и GB 2402398 описывают высушивание и гранулирование древесных гранул.

Брикеты получают из таких же сырьевых материалов, что и гранулы. В то время как гранулы имеют типичный диаметр около 6,8 или 12 мм, и длину около 10-20 мм, брикеты являются более крупными, с типичным диаметром около 50 мм и длиной от около 20 мм и выше вплоть до около 300 мм. Брикеты получают не на кольцевых пресс-матрицах, а в отдельных брикетирующих прессах, где спрессовывают сырьевой материал. Брикеты типично имеют более низкий объемный вес, чем гранулы.

Паровой взрыв

Из патентного документа NO 320971/EP 1776440 известен способ, в котором сырьевые материалы сначала высушивают до относительного содержания влаги 30-45% по весу, затем пропускают в реактор, в который подают водяной пар, пока материал не будет выдержан при температуре 200-300°С в течение времени, достаточного для размягчения материала, после чего проводят декомпрессию по меньшей мере в две стадии таким образом, что материал испытывает «паровой взрыв». Затем материал подвергается разделению на волокна с высвобождением лигнина. Затем материал пропускают в новую стадию высушивания, после которой материал необязательно гранулируют. Этот способ представляет собой способ получения, который в настоящее время применяют в промышленном масштабе.

Одна из основных причин того, что эта технология все еще используется, состоит в том, что в области технического применения придерживаются той точки зрения, что в материале должна быть «достаточная остаточная влажность» для обеспечения разделения его на волокна в резервуаре под давлением, принятая на уровне 30-45%, и тем самым считается, что при более низких уровнях влажности отсутствует влага, достаточная для разделения на волокна. В патентном документе NO 320971/EP 1776440 указано, что даже при относительном содержании влаги 30-45% согласно указанному изобретению, в отличие от традиционных 45-65%, все еще присутствует остаточная влажность, достаточная для разделения на волокна в результате сброса давления. Поэтому в технологии предполагалось, что чрезмерно низкое содержание влаги, то есть ниже 30%, не обеспечит достаточной мощности парового взрыва.

Кроме того, было обнаружено, что трение между материалом и выпускным трубопроводом реактора повышается при более низких уровнях влажности, и практический опыт показал, что во время испытательных циклов с материалами, высушенными до степени ниже 30%, возникали проблемы с опорожнением реакторов на предприятиях.

Более того, согласно прототипу использовали две стадии высушивания, из которых одна была до и другая после парового взрыва, для обеспечения того, чтобы распределение влаги в материале в результате конденсации после выгрузки было достаточно равномерным для гранулирования.

В температурных диапазонах, используемых в вышеуказанных способах, спустя короткое время начинается определенный гидролиз органического материала и потеря сухого вещества, что является нежелательным, так как гидролизованный материал, и тем самым энергосодержание, исчезает, или он окисляется либо при повторной сушке, либо во время нагревания в процессе гранулирования. В прототипных способах эта потеря сухого вещества составляет несколько процентов.

Сущность изобретения

Термин «лигнинсодержащий материал» следует понимать как любой материал, содержащий лигнин, который может быть использован в изобретении, такой как лигноцеллюлозные материалы, материалы, включающие древесину, например, древесина, бамбук, волокна сахарного тростника, солома или трава. Лигнинсодержащий материал может быть в любой подходящей и обрабатываемой форме, например в форме порошка, пыли, опилок, стружек, щепок, обломков, щепы, обрезков или подобных частиц.

Согласно изобретению тем самым представлен способ получения гранул или брикетов из лигнинсодержащего материала, отличающийся тем, что включает стадии, в которых:

(а) пропускают материал, если он имеет относительное содержание влаги более чем около 30%, альтернативно более чем около 20% по весу, в стадию высушивания и высушивают его до относительного содержания влаги около 0-30%, альтернативно около 0-20% по весу;

(b) пропускают материал, необязательно через промежуточную стадию хранения, в стадию тепловой обработки и нагревают до температуры около 180-235°С нагнетанием пара в реактор;

(с) выдерживают материал в реакторе при достигнутой температуре в течение времени, достаточного для размягчения материала и выделения лигнина;

(d) снижают давление в реакторе по меньшей мере в одной стадии; и

(е) гранулируют или брикетируют обработанный материал.

Предпочтительные варианты исполнения способа изложены в зависимых пунктах формулы изобретения, в которых один аспект относится к способу, в котором материал выбирают из группы, включающей: лигноцеллюлозный материал, материал, включающий древесину, древесину, бамбук, волокна сахарного тростника, солому или траву. Материал может быть также выбран из группы, включающей: пыль, опилки, крошки, щепки, крупнозернистые частицы, обломки, стружки или обрезки.

В еще одном аспекте изобретение относится к способу нагнетания в реактор пара, который представляет собой перегретый ненасыщенный водяной пар, который дополнительно снижает влажность материала во время тепловой обработки в такой мере, как в диапазоне примерно на 1-5 процентных единиц, примерно на 4-5 процентных единиц и альтернативно примерно на 5 процентных единиц относительной влажности материала. Перегретый ненасыщенный пар, например, нагнетают в реактор при температуре около 350°С и давлении около 20 бар (2 МПа).

Возможно, обработанный материал может быть выгружен из реактора в стадии (d2) между стадиями (d) и (е) и направлен в приемный резервуар или циклон, где пар отделяют от материала так, чтобы далее влажность повышалась конденсатом из пара в процессе или продукте в настолько малой степени, насколько возможно. Кроме того, обработанный материал может быть смешан с дополнительным обработанным или необработанным лигнинсодержащим материалом в стадии (d3) между стадиями (d) и (е), предпочтительно после стадии (d2).

В одном варианте исполнения материал может быть высушен до относительного содержания влаги около 5-15% по весу, альтернативно около 2-12% по весу, прежде чем его пропускают через реакторную стадию (b). Время выдерживания в реакторе может быть в пределах диапазона от около 10 секунд до 2 часов, от около 30 секунд до 60 минут, около 1-30 минут, около 1-20 минут, около 1-15 минут и, альтернативно, около 1-12 минут.

В одном варианте исполнения последнее снижение давления в реакторе происходит внезапно в условиях парового взрыва, чтобы разделить материал на волокна, тогда как в еще одном варианте исполнения декомпрессию реактора проводят медленно без парового взрыва.

Материал может представлять собой крупнозернистые частицы, такие как целлюлозные стружки, такие как с длиной около 25 мм. Материал также может быть тонко измельчен перед реакторной стадией, например, будучи в форме пыли или опилок, или более тонко измельченного материала, такого как с длиной менее, чем около 3 мм.

Возможно, примешанный лигнинсодержащий материал имеет содержание влаги менее чем около 18% по весу и/или типичный размер частиц менее чем около 2 мм.

В еще одном аспекте изобретение относится к способу, как описанному выше, причем способ включает дополнительную стадию, в которой:

(f) направляют гранулы или брикеты в охлаждающее устройство, через которое пропускают воздух для регулируемого охлаждения гранул или брикетов, в результате чего сокращается объем тонких фракций.

В еще одном аспекте изобретение относится к гранулам или брикетами, которые получают, как описано выше. Гранулы или брикеты могут иметь относительное содержание влаги около 5% по весу или менее, или около 2% по весу или менее, и, возможно, имеют энергосодержание около 5,0 МВт·час/тонну или более, или около 5,2 МВт·час/тонну или более.

Высушивание

Материал, который должен быть использован, может быть предварительно высушен или может иметь относительное содержание влаги менее 30% или менее 20% по весу и тем самым не требует высушивания. Если влажность составляет выше 30%, или выше 20%, материал высушивают как в стадии самого процесса. Материал, который подают в реактор, тем самым имеет значительно меньшее содержание влаги, чем ранее применявшийся в прототипе. Настоящее изобретение представляет содержание влаги после высушивания на уровне около 0-30%, альтернативно около 0-20%, сравнительно с 30-45% в прототипе, тем самым преодолевая некоторые основные недостатки, все еще имеющие место в технологии, как было разъяснено во введении. Пониженная влажность материала обусловливает меньший расход пара в реакторе, что приводит к снижению производственных затрат. Относительное содержание влаги в материале, поступающем в реактор, предпочтительно варьирует в диапазоне около 5-15% по весу или около 2-12% по весу.

Высушиванием материала до диапазона согласно изобретению будет обеспечиваться столь малая конденсация, что устраняются вышеупомянутые проблемы неравномерности распределения влаги в плане гранулирования. Таким образом, высушивание может быть проведено в одну стадию (только перед паровым взрывом) вместо двух стадий, как в прототипе (который включает высушивание перед паровым взрывом и высушивание перед тем, как материал поступает в пресс-гранулятор), что дает значительное снижение капиталовложений, чем если бы стадии высушивания применяли как раньше.

Чтобы снизить влажность конечного продукта, можно высушивать обработанный материал дополнительно после парового взрыва, который главным образом происходит, если содержание влаги в реакторе находится на уровне верхней половины диапазона 0-30% по массе.

Некоторое высушивание может происходить при нагнетании перегретого (ненасыщенного) пара в реактор вместо сухого насыщенного пара, например, таким образом, как после стадии (d) вышеуказанного способа. Это будет иметь результатом испарение сухого материала, пока пар не станет насыщенным, и что влажность материала после обработки в реакторе является меньшей, чем если бы нагнетали только насыщенный пар.

Тепловая обработка

Ограничением температурного диапазона для обработки до около 180-235°С, по сравнению с известными диапазонами 200-300°С, также исключаются нежелательные реакции в материале, которые протекают при температурах выше 235°С, в то же время оставаясь в пределах оптимальных эксплуатационных температур в отношении потребления энергии и в особенности производства водяного пара.

Время выдерживания в реакторе преимущественно составляет около 1-12 минут.

Снижение давления

Снижение давления в реакторе происходит либо:

(1) таким образом, что последнее снижение давления производят внезапно, тем самым получая паровой взрыв, в котором материал разделяется на волокна и выделяется лигнин; либо

(2) постепенным снижением давления, где это снижение само по себе не приводит к разделению материала на волокна, но в котором лигнин тем не менее отделяется, поскольку материал был обработан в течение достаточно продолжительного времени в температурном диапазоне, как упомянуто выше, около 180-235°С.

Способ (2) является наиболее подходящим, когда материал относительно мелко измельчен перед обработкой в реакторе (как, например, опилки с типичной длиной менее 3 мм, или даже еще более тонко диспергированный материал), тогда как способ (1) предпочтителен, когда присутствуют более грубые частицы (как, например, целлюлозные стружки с типичной длиной около 25 мм). Это обусловливается тем обстоятельством, что в способе (1) нет необходимости в механическом тонком измельчении после обработки в реакторе, даже если сырьевые материалы имеют размер целлюлозных стружек. Однако, если используют способ (2), то сырьевые материалы должны быть измельчены более мелко, чем целлюлозные стружки, если материал должен быть пригодным к непосредственному направлению на гранулирование без любого дополнительного механического измельчения.

Хотя разделение на волокна, которое имеет место в способе (2), является значительно меньшим, чем в прототипе, применением материала с более низким содержанием остаточной влаги это по-прежнему оказывается достаточным для гранулирования.

Если материал достаточно тонко измельчен заблаговременно, достаточно хороший результат получают в способе (1) проведением такого постепенного снижения давления в реакторе, что происходит не паровой взрыв, а только тепловая обработка материала паром в реакторе.

Разделение на волокна паровым взрывом представляет собой всего лишь один из параметров, которые имеют первостепенное значение в приготовлении материала, пригодного для гранулирования. Испытания показали, что увеличение температуры и в особенности времени пребывания не только облегчает разделение на волокна материала паровым взрывом, но также делает материал более мягким и обеспечивает большее выделение лигнина даже без парового взрыва, что тем самым делает материал более пригодным для гранулирования.

Конструкция реактора и связанного с ним оборудования позволяет производить разгрузку, когда материал имеет низкое содержание влаги. Вполне возможно оборудовать реактор так, чтобы можно было опорожнять его даже без резкого сброса давления (парового взрыва) в последней стадии.

Гранулирование - брикетирование

Наконец, обработанный материал гранулируют, необязательно после того, как он был смешан с другим лигнинсодержащим материалом, например лигнинсодержащим материалом, не подвергнутым паровому взрыву. Примешиваемый лигнинсодержащий материал преимущественно имеет содержание влаги не выше 18% по весу и типичный размер частиц не более 2 мм. Альтернативно, обработанный материал вместо гранулирования может быть брикетирован в брикетирующем прессе.

При использовании настоящего изобретения раннее и основное снижение влажности приводит к тому, что обусловленный нагреванием гидролиз органического материала начинается позднее и оказывается слабее, чем в известных способах. Таким образом, настоящее изобретение сокращает потерю сухого вещества, которая составляет проблему в прототипе.

В настоящее время нормальная влажность гранул составляет около 8-10% и на практике нет гранул с содержанием влаги ниже 5%. Это обусловлено тем обстоятельством, что для гранулирования без выделения лигнина из материала по существу требуется определенное содержание влаги. С помощью настоящего изобретения могут быть получены гранулы или брикеты с содержанием влаги 2% и меньше, которые имеют такие хорошие характеристики связывания, как прочие известные гранулы, полученные из древесины, подвергнутой паровому взрыву.

Современные гранулы с содержанием влаги 8% имеют энергосодержание 4,8 МВт·час/тонну, тогда как гранулы или брикеты, полученные в настоящем изобретении, с 2%-ным содержанием влаги имеют энергосодержание 5,2 МВт·час/тонну, и при 5%-ной влажности энергосодержание составляет 5,0 МВт·час/тонну. Это является основным преимуществом в связи с транспортированием и хранением и также в том отношении, что в установках для сжигания может быть получена более высокая выходная мощность в результате более высокой концентрации энергии в камере сгорания.

Результатом изобретения также является ряд преимуществ по сравнению с механическим производством древесных гранул и брикетов. Преимущества перед механическим способом получения гранул состоят в более высоком качестве и более высокой производительности. Более высокое качество состоит в обработанной пульпе, имеющей характеристики связывания, которые далеко превосходят ранее полученные пульпы, и улучшенные характеристики связывания гранул ведут к меньшему объему тонких фракций (пыли) и лучшей когезии. Более высокая производительность пресс-гранулятора или брикетирующего пресса, при том же потреблении электроэнергии, получатся благодаря тому, что пульпа в настоящем изобретении имеет более мягкую консистенцию и легче гранулируется, чем механически тонкоизмельченная древесина, и объемный вес гранул или брикетов также может быть повышен без увеличения расхода электроэнергии.

Дополнительное основное преимущество сравнительно с гранулами и брикетами, полученными механическим производством, заключается в том, что гранулы, приготовленные согласно изобретению, практически негигроскопичны. Механически полученные гранулы и брикеты поглощают влагу так легко, что их нужно хранить и перегружать в сухих условиях. Если они приходят в контакт с водой, они теряют свою форму и возвращаются к форме древесного порошка или опилок. С другой стороны, гранулы и брикеты согласно изобретению можно перегружать и хранить, не опасаясь контакта с водой или влагой; они сохраняют свою форму и поглощают воду лишь в небольшой степени и только по истечении длительного времени. Помимо всего прочего, в практическом смысле это значит, что там, где древесные гранулы и/или брикеты используют в качестве дополнительного топлива в установке для сжигания угля, с помощью гранул и брикетов согласно настоящему изобретению можно применять то же оборудование для хранения и транспортирования, которое уже имеется для угля. С другой стороны, для механически полученных гранул нужно предусматривать отдельные устройства, чтобы обеспечить сухие условия обращения во время хранения и транспортирования. Для гранулирующих установок настоящее изобретение также означает, что хранилища могут быть сделаны гораздо более дешевыми, чем современные.

Настоящее изобретение тем самым представляет улучшенный способ, которым получают улучшенный продукт, как раскрыто выше. Способ, представленный согласно изобретению, может быть приспособлен к существующим гранулирующим или брикетирующим установкам, в которых в настоящее время не используют ни паровой взрыв, ни обработку при повышенной температуре паром для гранулирования.

Подробное описание изобретения

Ниже следует описание примерных вариантов исполнения, которые не означают ограничения области изобретения.

Чертежи

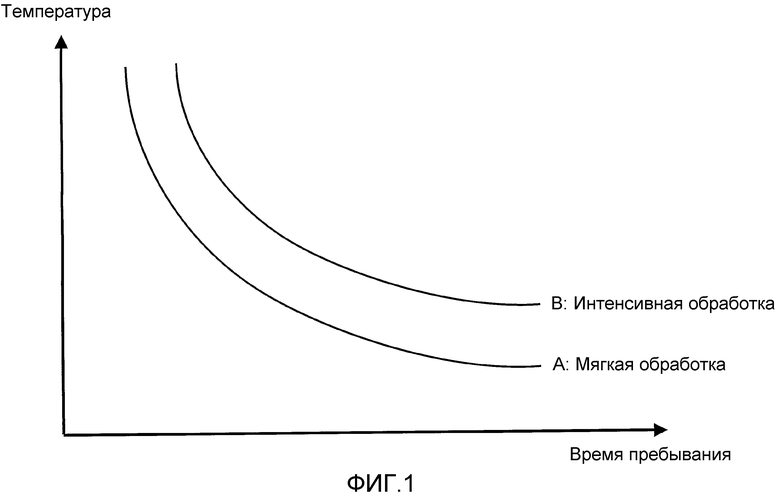

Фиг. 1 показывает график, где температура приведена относительно времени для двух отдельных режимов обработки.

Примеры вариантов исполнения

Сырьевые материалы могут представлять собой лигнинсодержащий материал любого типа. Сырьевые материалы, которые не были высушены искусственно или естественным путем, обычно имеют относительное содержание влаги около 45-55% по весу, тогда как естественным путем высохшие сырьевые материалы имеют типичное относительное содержание влаги около 15-35% по весу или даже около 28-35% по весу.

Преимущественный способ согласно изобретению включает следующие стадии, в которых:

(а) сырьевые материалы с относительным содержанием влаги более чем около 30%, альтернативно более чем около 20% по весу, высушивают до относительного содержания влаги около 0-30%, альтернативно около 0-20% по весу. Обычно это делают непосредственным высушиванием в барабанной сушилке, в которую нагнетают топочные газы, но могут быть также использованы другие способы сушки.

(b) Затем сырьевые материалы из стадии высушивания непосредственно или необязательно после промежуточного хранения направляют в реактор, в котором сырьевые материалы подвергают тепловой обработке, необязательно паровому взрыву. Это происходит таким образом, что после введения сырьевых материалов в реактор закрывают питательный клапан для стружек и нагнетают пар в реактор, пока температура не достигнет уровня около 180-235°С, и давление, например, станет около 20 бар (2 МПа).

Обычно в стадии высушивания используют насыщенный водяной пар при температуре в вышеприведенном диапазоне. Однако в настоящем изобретении было найдено, что, если пар, подаваемый в реактор, является перегретым (ненасыщенным) паром, влажность материала может быть дополнительно снижена во время самой тепловой обработки.

(с) Затем эту температуру поддерживают в течение около 1-12 минут.

(d) Затем проводят снижение давления в одной или более стадиях. При последнем снижении давления снижают давление до атмосферного давления и обработанный материал выгружают из реактора.

Затем материал был преобразован в пульпу, в случае древесины в качестве сырьевого материала в «древесную пульпу» коричневого цвета, со значительно более мягкой консистенцией, чем поступающий сырьевой материал. Если последнее снижение давления проводили как резкий сброс давления, то в традиционном смысле это представляет собой паровой взрыв. Если последнее снижение давления происходило постепенно и с осторожностью, паровой взрыв, который разделяет материал на волокна, не имеет места, но материал тем не менее приобретает более мягкую консистенцию и характерный коричневый цвет. Коричневый цвет обусловлен тем фактом, что лигнин размягчился и частично выделился при выдерживании в вышеупомянутом температурном диапазоне.

(d2) Возможно пульпа, которую выгрузили из реактора, может быть направлена в приемный резервуар или циклон, где пар отделяют от материала так, чтобы далее в процессе или продукте оставалось минимальное количество конденсата в виде влаги.

(d3) Затем материал необязательно смешивают с высушенными сырьевыми материалами, которые были измельчены в ударной мельнице до частиц с размером, пригодным для гранулирования. Необязательно примешиваемый лигнинсодержащий материал преимущественно имеет содержание влаги, которое не превышает 18% по весу и типичный размер частиц не более 2 мм. Затем эту смешанную пульпу или необязательно несмешанный материал направляют на гранулирование или брикетирование.

(е) Материал (смешанную массу или, возможно, несмешанный материал) затем направляют на гранулирующие и/или брикетирующие прессы, где гранулирование типично происходит таким образом, что материал продавливают через цилиндрические отверстия в кольцевой матрице и выходящий спрессованный материал разрезают на гранулы или, альтернативно, материал спрессовывают в брикеты в брикетирующем прессе.

(f) Вновь полученные гранулы или брикеты, которые имеют высокую температуру и мягкую консистенцию, затем предпочтительно пропускают в охлаждающее устройство, которое представляет собой резервуар, через который пропускают воздух так, чтобы получить регулируемое охлаждение гранул и в то же время снизить объем тонких фракций. Конечные гранулы/брикеты затем выходят из охлаждающего устройства.

В настоящем изобретении процесс в реакторе может быть оптимизирован несколькими путями. Базовые зависимости состоят в том, что:

- если температура реактора повышается, время пребывания может быть сокращено; если температура снижается, время пребывания должно быть увеличено. Повышением температуры может быть увеличена производительность благодаря более короткому времени пребывания;

- чем ниже исходная влажность, тем ниже потребление пара и тем меньше расход энергии и короче время заполнения паром, тем самым выше производительность;

- если увеличивается размер частиц, должны быть повышены температура и/или время пребывания.

Оптимальные условия обработки различаются для различных типов лигнинсодержащего материала, даже для различных типов древесины. Есть также локальные вариации (между прочим, вследствие условий произрастания) в пределах отдельных типов материалов, которые означают, что оптимизация технологических условий дает лучшие результаты, когда выполняется для индивидуальной установки.

В Фиг. 1 принципы соотношения или зависимости между технологическими параметрами иллюстрированы для двух различных режимов обработки определенного материала, в этом случае температуры и времени пребывания при определенном давлении. Кривая А «Легкая обработка» иллюстрирует соотношение температуры и времени для обработки определенного материала в «мягком» режиме. Для всех комбинаций температур и времен пребывания на кривой А степень обработки будет примерно одинаковой, то есть, мягкой обработкой, которая может быть оптимальной в некоторых сегментах рынка, таких как гранульные печи. Соответственно, кривая В «Интенсивная обработка» представляет параметры, которые обеспечивают более жесткую обработку, которую для данного времени пребывания всегда проводят при более высокой температуре по сравнению с «мягкой обработкой» и которая может быть оптимальной для других сегментов рынка, таких как поставки крупными партиями, которая включает более жесткое обращение. Гранулы/брикеты, обработанные в условиях «жесткой обработки», имеют более высокий объемный вес, чем гранулы/брикеты, подвергнутые «легкой обработке».

Если размер частиц сырьевого материала увеличивается, кривые будут перемещаться в диаграмме наружу, то есть отклоняться от исходных, чтобы обеспечить такую же степень обработки.

Для различных типов сырьевых материалов изменение времени пребывания и температуры будет в общем следовать такому же типу формы или траектории кривых. Однако смещение будет различным для каждого типа материала и подтипа материала, такого как различные типы древесины. Кривая будет иметь такую же структуру, но различное положение и несколько различный ход на диаграмме. Например, есть важные различия в кривых для мягкой и твердой древесины и даже определенная разница между елью/пихтой и сосной. Например, кривая для сосны будет отодвинута дальше от исходной, чем кривая для ели/пихты, для той же степени обработки.

Поэтому технологический параметр времени пребывания около 1-12 минут представляет собой только предпочтительный интервал, основанный на желательной продолжительности обработки в установке и степени обработки, в отношении практических диапазонов температуры и давления. Во многих случаях будет предпочтительным оставаться в пределах этих диапазонов, но в некоторых случаях могут быть предпочтительными другие условия вне этих диапазонов. Например, такие диапазоны могут быть в пределах от около 10 секунд до 2 часов или от около 30 секунд до 60 минут, около 1-30 минут, около 1-20 минут или около 1-15 минут и любые интервалы между ними. Например, мелкий производитель может предпочитать работу при наименьших возможных диапазонах давления и температуры для пара, чтобы можно было использовать менее дорогостоящее паровое оборудование, и требования к безопасности и компетентности операторов являются менее строгими, хотя для большинства производителей были бы более выгодными более высокие температуры. Более длительное время пребывания, необходимое для работы при низких температуре/давлении, снижает производительность. Тем не менее, это может быть предпочтительным, например, если подача пара ограничена. Кроме того, более длительное время пребывания при низких температурах, такое как при температуре около 180°С, также может быть использовано только в течение определенного времени, такого как в ходе запуска или завершения производственного цикла, когда обработку начинают при температуре около 180°С и продолжают, пока температура удерживается на уровне выше 180°С.

Преимущества перед механическим способом получения гранул и брикетов состоят в более высоком качестве и более высокой производительности. Более высокое качество заключается в пульпе, подвергнутой паровому взрыву или тепловой обработке, которая имеет характеристики естественного связывания, которые далеко превосходят характеристики связывания древесины, когда ее спрессовывают механически без любого предшествующего парового взрыва. Это обусловливается тем обстоятельством, что до некоторой степени высвобождаются целлюлоза, гемицеллюлоза и лигнин. Наилучшие характеристики связывания получаются, когда гранулируют подвергнутую паровому взрыву пульпу без любого добавления пульпы, не подвергнутой паровому взрыву. Однако улучшение характеристик связывания для гранул, полученных из смеси механически тонкоизмельченного лигнинсодержащего материала, такого как древесина, и пульпы, прошедшей паровой взрыв/тепловую обработку согласно настоящему изобретению, по сравнению с гранулами/брикетами, полученными только из механически тонкоизмельченной древесины, настолько велико, что обеспечивает достаточное повышение качества в отношении крупных сегментов рынка гранул/брикетов. Улучшенные характеристики связывания ведут к меньшему объему тонких фракций и лучшей когезии. Это является одним из самых значительных критериев качества гранул. Более высокая производительность в гранулирующих и брикетирующих прессах при таком же потреблении энергии получается потому, что подвергнутая паровому взрыву пульпа имеет более мягкую консистенцию и может быть более легко гранулирована, чем механически тонкоизмельченная древесина, и к тому же можно повысить объемный вес гранул и брикетов без увеличения расхода электроэнергии.

Оптимальное смесевое отношение подвергнутой паровому взрыву/тепловой обработке пульпы и других лигнинсодержащих материалов, таких как древесина, в гранулах/брикетах зависит от ряда факторов, которые часто различаются для каждого индивидуального предприятия. Тип используемого лигнинсодержащего материала, такого как древесина, представляет собой основной фактор, так как определяет доступность сырьевых материалов на предприятии вообще. Соотношение между стоимостью электроэнергии и тепловой энергией, используемой в реакторном процессе, также является важным, поскольку часть, которую смешивают с обработанной паровым взрывом пульпой, тонко измельчена заблаговременно в ударной мельнице, которая требует электрической энергии. Большое значение также имеет то, для какого сегмента рынка продуктов предназначены гранулы или брикеты, так что относительная важность повышения качества может различаться. Для некоторых сегментов рынка будет оптимально ничего не примешивать, то есть используют только пульпу, прошедшую паровой взрыв, и/или только пульпу после тепловой обработки, тогда как для других сегментов рынка может быть оптимальным примешивание около 20-25%. В других случаях может быть применено только около 10-20% по весу подвергнутой паровому взрыву/тепловой обработке пульпы и около 80-90% по весу не подвергнутого паровому взрыву лигнинсодержащего материала, такого как древесина.

Консистенция подвергнутой паровому взрыву/тепловой обработке пульпы также оказывается влияние на качество гранул/брикетов и тем самым на то, какие смесевые соотношения являются оптимальными. Размер частиц для сырьевых материалов/материала при поступлении в реактор является решающим для того, превращается ли пульпа в коричневый порошок, как при введении опилок в качестве сырьевого материала, или имеет ли пульпа консистенцию, больше похожую на сухой дробленый торф, с длинными пучками волокон, которые являются мягкими. Гранулы/брикеты из последнего типа пульпы обеспечивают даже лучшие свойства в том, что касается меньшего количества тонких фракций, чем в подвергнутой паровому взрыву пульпе из опилок. Для получения этого типа пульпы сырьевой материал, поступающий в реактор, должен быть гораздо крупнее, чем типичный размер частиц для опилок, и для получения такой пульпы некоторые типы лигнинсодержащих материалов пригодны лучше, чем другие.

В настоящем способе влажность сырьевых материалов, когда они поступают в реактор для парового взрыва/тепловой обработки, является значительно более низкой (около 0-30%, альтернативно около 0-20% по весу), чем в прототипном способе (30-45% по весу). Это значит, что потребление пара в реакторе, которое необходимо для нагревания материала до данной температуры, является более низким, что ведет к сокращению производственных затрат. Более низкие потребности в паре также обусловливают более короткое время заполнения и продолжительность снижения давления для пара, что, в свою очередь, дает большее число порций или партий в единицу времени. Это означает более высокую производительность в реакторе данного размера.

В настоящем изобретении предпочтительно предусматривают только одну необязательную стадию высушивания, независимо от начальной влажности, и нет необходимости высушивать пульпу перед направлением ее на гранулирование. Однако возможно, что масса может быть высушена согласно настоящему изобретению с использованием перегретого (ненасыщенного) пара в реакторе во время тепловой обработки вместо насыщенного пара, который является общепринятым для такой тепловой обработки.

Применением ненасыщенного перегретого пара в реакторе во время тепловой обработки вода будет вытесняться из материала, и температура атмосферы в реакторе снижается до достижения условий равновесного состояния. Этим путем перегретый пар может быть подведен при условиях и в количествах, которые приводят к тому же температурному диапазону (около 180-235°С) в реакторе для тепловой обработки, который необходим для обработки, как описано ранее. Например, такие условия могут представлять собой ненасыщенный водяной пар с температурой около 350°С, при давлении около 20 бар (2 МПа). В реальной ситуации этим путем обычно получают снижение влажности сырьевого материала на величину вплоть до 5%. Иначе говоря, это значит, что можно было снизить влажность материала, загруженного в реактор при относительной влажности около 20%, примерно до 15%, и подобным образом, если в реактор подают материал с относительной влажностью около 12%, то влажность этого материала могла бы быть снижена до около 7% нагнетанием перегретого пара в реактор.

Поэтому настоящее изобретение обеспечивает возможность получения предельно сухого материала для гранулирования или брикетирования, и тем самым предельно сухих гранул или брикетов. Альтернативно, способ с использованием перегретого пара для снижения содержания воды в материале в реакторе используют для снижения температуры или продолжительности стадии высушивания перед тепловой обработкой, чтобы получить такой же продукт с такими же свойствами, как описано ранее. В зависимости от того, большее ли, меньшее ли или такое же количество энергии подводят с перегретым паром, могут быть получены различные результаты и продукты.

Также можно высушивать материал в реакторе в большей степени, но тогда реакторы нужно использовать как сушилки, в дополнение к тепловой обработке, что увеличило бы продолжительность времени пребывания в реакторах и тем самым снизило бы производительность обработки.

Преимущество выполнения только одной стадии высушивания и, возможно, получения дополнительного снижения содержания воды в материале с помощью перегретого пара в реакторе сводится к тому, что исключаются две классические стадии сушки, как в прототипе, в котором используют насыщенный пар и две сушилки, что связано с существенно более высокими капиталовложениями, чем если бы применяли одну стадию высушивания, как в настоящем изобретении. Когда ту же производительность сушки приходится подразделять на две классические сушилки, капитальные затраты, сверх того, становятся значительно выше, чем для одной сушилки, которая одна имеет совокупную производительность. Согласно настоящему изобретению производительность одной сушилки, возможно, может быть даже снижена, если дополнительное высушивание выполняют в реакторе, как упомянуто выше, или может быть сокращена общая продолжительность обработки.

В настоящем изобретении снижение давления альтернативно может быть проведено так, чтобы получить паровой взрыв, или же снижение давления может быть проведено столь постепенно, что паровой взрыв не происходит. Выбор между этими способами делают на основании того, измельчен ли материал предварительно настолько тонко, чтобы не было необходимости в разделении его на волокна паровым взрывом.

Способ, который представлен согласно настоящему изобретению, может быть приспособлен к существующим установкам для получения гранул/брикетов, которые основываются на механическом тонком измельчении и гранулировании или брикетировании без других капиталовложений, нежели в реактор(-ры), производство пара, принятие пульпы и обработку пара, которая является отдельной от пульпы, и необязательное смешение с механически тонкоизмельченным лигнинсодержащим материалом, например древесиной. Если все сырье должно быть подвергнуто воздействию паровым взрывом, реактор может быть введен в производственную линию вместо тонкого измельчения (типично с помощью ударной мельницы). Если должна быть приготовлена смесь, то некоторое количество сырьевых материалов может быть необязательно отправлено после сушилки в реактор и некоторое количество подвергнуто механическому тонкому измельчению, при этом типично более крупные частицы направляют в реактор.

Если к существующим установкам должен быть приспособлен способ двухстадийной сушки согласно прототипу, то потребуются капиталовложения на дополнительную сушилку, чтобы высушивать пульпу после парового взрыва, то есть перед гранулированием или брикетированием пульпы. На практике ту же сушилку нельзя использовать для сырьевых материалов, которые должны быть подвергнуты паровому взрыву, и части сырьевых материалов, которые необязательно должны быть тонко измельчены механическим путем, поскольку в этих двух случаях очень сильно различаются требования к относительному содержанию влаги после высушивания. Как таковой, способ согласно изобретению является предпочтительным для исполнения на существующих установках в практическом, логистическом и экономическом плане.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| КОНТРОЛЬ ПАРОВОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ НИЗШЕЙ ТЕПЛОТЫ СГОРАНИЯ ЧЕРНЫХ ПЕЛЛЕТ | 2020 |

|

RU2808327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2021 |

|

RU2773500C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2015 |

|

RU2686467C2 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2005 |

|

RU2369631C2 |

| Способ получения брикетов топлива из органического волокнистого материала | 1977 |

|

SU1047393A3 |

| СПОСОБ ПОЛУЧЕНИЯ УСИЛИВАЮЩЕЙ ПРОКЛЕИВАНИЕ ДОБАВКИ | 2017 |

|

RU2729681C1 |

| АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2009 |

|

RU2425069C2 |

| Способ и устройство для ферментативного гидролиза, жидкая фракция и твердая фракция | 2017 |

|

RU2756013C2 |

Изобретение относится к способу получения гранул или брикетов из лигнинсодержащего материала, причем способ включает стадии, в которых: пропускают лигнинсодержащий материал с содержание влаги менее чем около 30% по весу в реактор; нагревают материал до температуры 180-235ºС нагнетанием пара в реакторе в течение 1-12 минут; снижают давление и формуют обработанный материал с образованием гранул или брикетов. Изобретение относится также к лигнинсодержащей грануле или брикету, используемых в качестве источника топлива, полученных указанным ранее способом. Также описывается способ получения гранул или брикетов из биомассы, включающий стадии, в которых: предоставляют материал, имеющий содержание влаги 0-30% по весу; нагревают паром при температуре 180-235ºС в течение по меньшей мере 1 минуты; снижают давление и формуют брикеты. Получаемые гранулы или брикеты обладают улучшенными физическими характеристиками, легко транспортируются, хранятся и в установках для сжигания может быть более высокая выходная мощность. 3 н. и 21 з.п. ф-лы, 1 ил.

1. Способ получения гранул или брикетов из лигнинсодержащего материала, включающий стадии, в которых:

пропускают лигнинсодержащий материал, имеющий содержание влаги менее чем около 30% по весу, в реактор;

нагревают лигнинсодержащий материал до температуры 180-235°C нагнетанием пара в реактор;

выдерживают материал в реакторе в течение 1-12 минут для выделения лигнина;

снижают давление в реакторе; и

формуют обработанный материал с образованием гранул или брикетов.

2. Способ по п.1, в котором лигнинсодержащий материал представляет собой лигноцеллюлозный материал, материал, включающий древесину, древесину, бамбук, волокна сахарного тростника, солому или траву.

3. Способ по п.1, в котором лигнинсодержащий материал находится в форме пыли, опилок, крошек, щепок, частиц, обломков, стружек или обрезков.

4. Способ по п.3, в котором частицы представляют собой целлюлозные стружки.

5. Способ по п.4, в котором стружки имеют длину около 25 мм.

6. Способ по п.1, в котором снижение давления в реакторе происходит вызывая разделение на волокна материала паровым взрывом.

7. Способ по п.1, в котором снижение давления в реакторе происходит без парового взрыва.

8. Способ по п.1, в котором лигнинсодержащий материал разделяют перед направлением в реактор.

9. Способ по п.8, в котором длина лигнинсодержащего материала составляет менее, чем около 3 мм.

10. Способ по п.1, в котором содержание влаги в лигнинсодержащем материале снижают на величину в диапазоне около 1-5% единиц относительной влажности лигнинсодержащего материала.

11. Способ по п.1, в котором перегретый пар, нагнетаемый в реактор, имеет температуру около 350°C и давление около 20 бар (2 МПа).

12. Способ по п.1, в котором обработанный материал переносят из реактора в приемный резервуар для отделения пара от материала так, чтобы минимальное количество конденсата из пара оставалось как влага в гранулах и брикетах.

13. Способ по п.1, дополнительно включающий стадию, в которой:

высушивают лигнинсодержащий материал перед нагреванием лигнинсодержащего материала.

14. Способ по п.1, в котором материал высушивают до относительного содержания влаги 5-15% по весу.

15. Способ по п.1, дополнительно включающий стадию, в которой:

смешивают обработанный материал с лигнинсодержащим материалом.

16. Способ по п.15, в котором примешанный лигнинсодержащий материал имеет содержание влаги менее 18% по весу.

17. Способ по п.15, в котором примешанный лигнинсодержащий материал имеет типичный размер частиц менее 2 мм.

18. Способ по п.1, дополнительно включающий стадию, в которой:

направляют гранулы или брикеты в охлаждающее устройство, через которое пропускают воздух для регулируемого охлаждения гранул или брикетов, благодаря чему снижают объем тонких фракций.

19. Способ по п.1, в котором гранулы или брикеты имеют относительное содержание влаги менее чем около 5% по весу.

20. Способ по п.1, в котором гранулы или брикеты имеют энергосодержание более чем около 5,0 МВт-час/тонну.

21. Лигнинсодержащие гранула или брикет, используемые в качестве источника топлива, полученные способом, включающим стадии, в которых:

пропускают лигнинсодержащий материал, имеющий содержание влаги менее чем около 30% по весу, в реактор;

нагревают лигнинсодержащий материал до температуры 180-235°C нагнетанием пара в реактор;

выдерживают материал в реакторе в течение 1-12 минут для выделения лигнина;

снижают давление в реакторе; и

формуют обработанный материал с образованием гранул или брикетов.

22. Лигнинсодержащие гранула или брикет по п.21, где способ получения содержащих лигнин гранул или брикетов дополнительно включает стадию, в которой:

высушивают лигнинсодержащий материал перед нагреванием лигнинсодержащего материала.

23. Лигнинсодержащие гранула или брикет по п.21 или 22, где способ получения содержащих лигнин гранул или брикетов дополнительно включает стадию, в которой:

направляют по меньшей мере одну гранулу или брикет в охлаждающее устройство, через которое пропускают воздух для регулируемого охлаждения по меньшей мере одной гранулы или брикета, благодаря чему снижают объем тонких фракций.

24. Способ получения гранул или брикетов из биомассы, включающий стадии, в которых:

предоставляют материал биомассы, имеющий содержание влаги 0-30% по весу;

нагревают материал паром при температуре 180-235°C в течение по меньшей мере 1 минуты;

снижают давление на материал; и

формируют брикеты, которые содержат обработанный материал.

| WO 2006006863 A1 19.01.2001 | |||

| Анализатор экстремумов | 1983 |

|

SU1141376A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ | 1992 |

|

RU2046821C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЛИГНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191799C2 |

| CN 101824347 A 08.09.2010 | |||

Авторы

Даты

2014-06-10—Публикация

2009-10-05—Подача