Изобретение относится к сфере валоризации лигноцеллюлозной биомассы, в частности, для производства топлива «черные пеллеты» с высокой теплотой сгорания.

Область техники

Превращение лигноцеллюлозной биомассы (древесина,

сельскохозяйственные отходы, побочные продукты сельского хозяйства и агропромышленного комплекса) в высокоэнергетическую композицию, которую можно транспортировать и легко хранить, позволило бы развить и укрепить промышленный сектор стационарной энергетики (биотопливо, используемое в фиксированном месте, например в жилом помещении, в отличие от других видов биотоплива) и уменьшить влияние на окружающую среду (выбросы СО2 от ископаемого топлива) с помощью биомассы, не содержащей удобрений и фитосанитарных препаратов).

Черные пеллеты - это влагостойкие цилиндры длиной от 1 до 3 см, обладающие хорошей механической прочностью, что позволяет хранить и транспортировать их подобно углю. При их сгорании образуется мало золы при низшей теплоте сгорания (НТС), которая приближается к 18-20 джоулям на грамм сухого вещества.

Черные пеллеты изготавливают из лигноцеллюлозной биомассы, подвергаемой термической обработке с последующим резким снижением давления, в результате чего формируется водонепроницаемый материал для производства пеллет или брикетов. Сырье фактически обрабатывают паром, высвобождающим более мелкие частицы, что обеспечивает материалу прочную когезию во время фазы агрегации или формования.

Паровой крекинг отличается от гидротермической предварительной обработки, также известной как водное фракционирование, сольволиз, гидротермолиз или гидротермическая обработка, тем, что последняя включает использование воды высокой температуры и высокого давления для содействия измельчению и отделению лигноцеллюлозной матрицы. Эта технология не подходит для производства черных пеллет, поскольку получаемые продукты преимущественно жидкие.

Гидротермическая предварительная обработка, также называемая водным фракционированием, сольволизом, гидротермолизом или гидротермической обработкой, - это процесс предварительной обработки горячей водой с использованием воды высокой температуры и высокого давления для содействия измельчению и отделению лигноцеллюлозной матрицы.

Паровой крекинг нельзя сравнивать ни с какими методами гидротермической предварительной обработки, поскольку он использует нагнетание пара с последующим резким снижением давления. Описанное в настоящей заявке изобретение применяет систему парового крекинга для реализации способа парового крекинга без предварительной гидротермической обработки.

Уровень техники

Из уровня техники известен европейский патент ЕР2373767 В1, в котором описан способ серийного производства черных пеллет из материала, содержащего лигнин.

Способ включает этапы, предусматривающие:

а) пропускание лигнин содержаще го материала с относительным содержанием влаги от 0 до 20 масс. % через реактор;

б) нагревание лигнинсодержащего материала до 180-235°С путем нагнетания пара в реактор;

в) выдерживание лигнинсодержащего материала в реакторе при достигнутой температуре в течение 1-12 минут для размягчения материала и высвобождения лигнина;

г) понижение давления в реакторе по меньшей мере за один прием; и

д) формование обработанного материала в пеллеты или брикеты.

Лигнинсодержащий материал представляет собой лигноцеллюлозный материал, состоящий из дерева, бамбука, багассы, соломы или травы, в виде стружки длиной 25 мм. Окончательное понижение давления в реакторе происходит внезапно путем парового взрыва, в результате чего материал разделяется на волокна.

В патенте США US2016/251611 А1 описан способ выращивания микроорганизма, включающий стадию термической обработки паровым крекингом исходной лигноцеллюлозной биомассы. Термическая обработка паровым крекингом включает следующие этапы:

а) исходную биомассу подвергают гидротермической предварительной обработке, пропитывая по меньшей мере один раз целлюлозный материал путем погружения;

б) целлюлозный материал пропускают по меньшей мере через один реактор под давлением. Далее целлюлозный материал нагревают до температуры 170-230°С.

Также в патентах США US2016/153010 А1 и US2012/006320 A1 описаны способы превращения лигноцеллюлозной биомассы в этанол и другие продукты методом непрерывной гидротермической предварительной обработки с последующим ферментативным гидролизом, ферментацией и выделением этанола. В этих способах применен этап парового крекинга, включающий:

а) соединение пропитанного кислотой сырья лигноцеллюлозной биомассы с Н2О при температуре 140-230°С и давлении от 75 фунтов на кв. дюйм примерно до 250 фунтов на кв. дюйм (5,28-17,57 кг/см2) в течение примерно 1-15 минут в зоне контакта для получения продутого паром материала;

б) перенос продутого паром материала в зону снижения давления для образования выпаренной фракции продутого паром материала в течение примерно 2-30 минут;

в) выпуск по меньшей мере части выпаренной фракции из зоны снижения давления для регулирования температуры и давления в зоне снижения давления.

Недостатки уровня техники

Известные из предыдущего уровня техники способы изготовления черных пеллет перспективны. Однако они имеют определенные недостатки, а именно: количество энергии от определенного объема пеллет, хотя и превышает количество энергии от биомассы в виде стружки или белых пеллет, все равно на 30-40% ниже, чем энергия от угля при том же объеме или массе.

Кроме того, известные способы предлагают прерывистые процессы обработки отдельных порций, то есть последовательную обработку объемов биомассы, что ограничивает непосредственное влияние на контроль парового крекинга.

Наконец, известные способы предполагают разные применения, например: способ выращивания микроорганизма или способы превращения биомассы в этанол. Но они не предполагают применения в производстве топлива "черные пеллеты".

Способ, предложенный изобретением

Чтобы устранить упомянутые недостатки, настоящее изобретение в самом общем смысле предлагает способ непрерывного изготовления порошкообразного материала, имеющего теплоту сгорания, большую, чем теплота сгорания исходной биомассы, включающий этап парового крекинга и отличающийся тем, что исходную биомассу, состоящую из элементов размером от Р16 к Р100 по классификации размеров частиц, с влажностью менее 27% непосредственно подвергают обработке паром методом парового крекинга. В конкретном варианте осуществления изобретения исходная биомасса состоит из элементов размером от Р25 до Р100 по классификации размеров частиц.

Таким образом, изобретение предлагает способ непрерывного изготовления порошкообразного материала, имеющего теплоту сгорания, большую, чем теплота сгорания исходной биомассы, включающий этап парового крекинга и отличающийся тем, что исходную биомассу, состоящую из элементов размером от Р16 до Р100 по классификации размеров частиц, с влажностью менее 27% непосредственно подвергают обработке паром методом парового крекинга.

В одном варианте осуществления изобретения показатель жесткости условий проведения этапа парового крекинга составляет более 3,7 и менее 4,2.

В другом варианте осуществления показатель жесткости условий проведения этапа парового крекинга регулируют в зависимости от содержания углерода в образце биомассы, обработанной паровым крекингом.

В другом варианте осуществления показатель жесткости условий проведения этапа парового крекинга регулируют в зависимости от содержания углерода в отработанном газе.

Предпочтительно показатель жесткости условий проведения этапа парового крекинга регулируют в зависимости от содержания углерода в образце биомассы, обработанной паровым крекингом.

В конкретном варианте осуществления изобретения показатель жесткости условий проведения этапа парового крекинга регулируют на основе сигнала, генерируемого датчиком рН.

В одном варианте осуществления изобретения рН регулируют добавлением извести, углекислого газа или диссоциированных форм углекислого газа.

Изобретение также предлагает применение предлагаемого способа изготовления порошкообразного материала для получения гранулированного топлива.

Изобретение также предлагает установку парового крекинга для осуществления предлагаемого способа.

Подробное описание неограничивающего примера осуществления изобретения

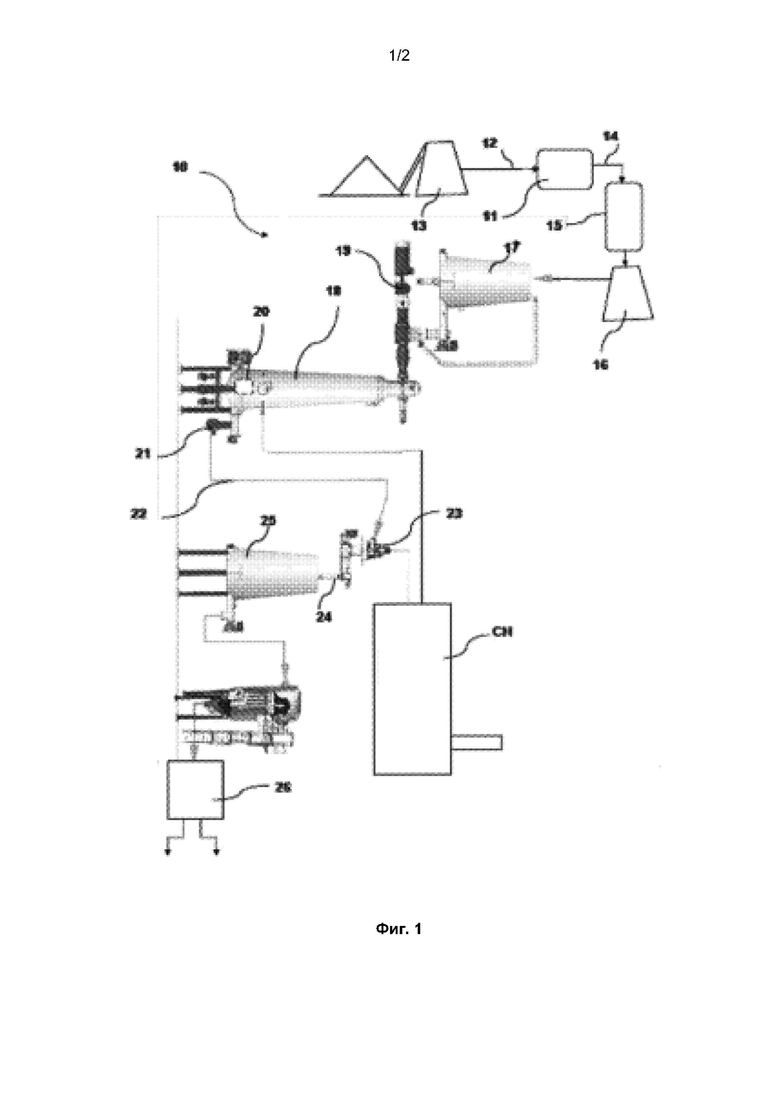

Изобретение станет более понятным из следующего подробного описания неограничивающего примера его осуществления, при этом на прилагаемом чертеже схематически представлена установка для непрерывного производства согласно изобретению.

Описание примера установки

На фиг. 1 показан пример исполнения установки 10 парового крекинга, в частности для производства горючего материала из биомассы, измельченной на элементы размером Р16-Р100 по классификации размеров частиц согласно изобретению. В предпочтительном варианте осуществления биомасса имеет элементы размером Р20-Р100 или даже Р25-Р100 по классификации размеров частиц.

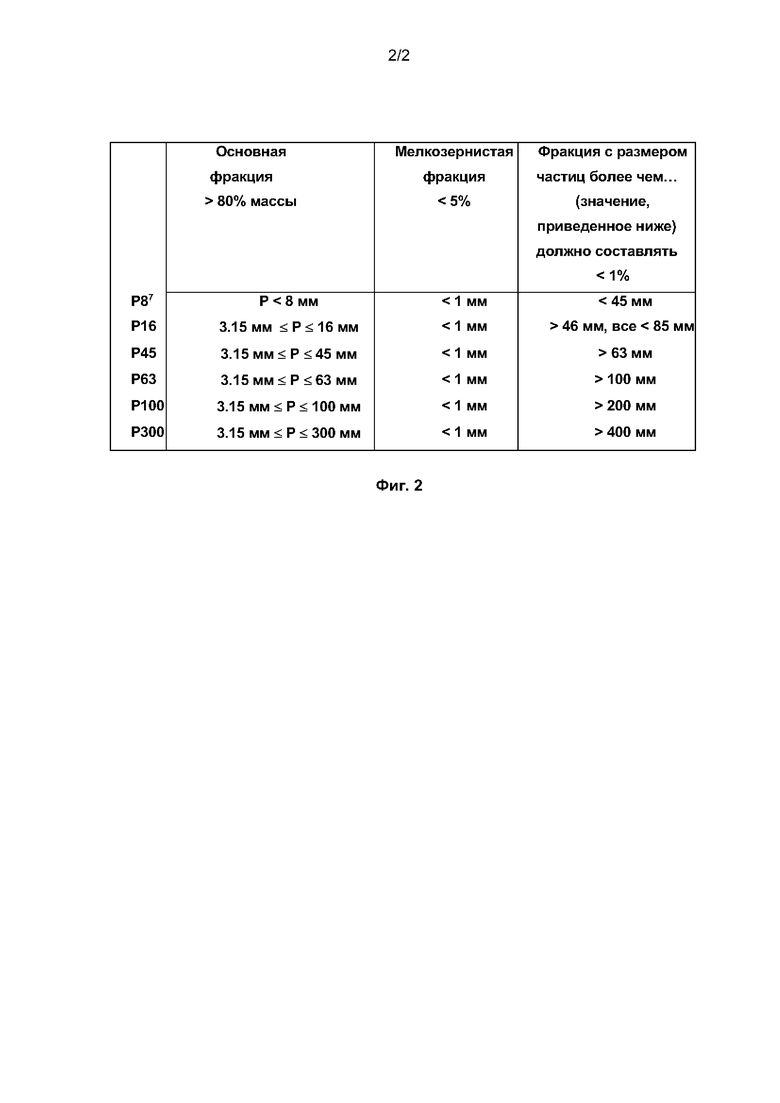

На фиг. 2 представлена таблица, показывающая характеристики фракций разных размеров в соответствии с природой элементов, составляющих материал.

В установку парового крекинга подается биомасса, состоящая из элементов размером Р16-Р100 по классификации размеров частиц и с содержанием влаги менее 27%.

Размер элементов определяется размером элементов основной фракции (Р) и размером элементов, определяющих крупнозернистую фракцию (G). Элементы менее одного миллиметра относят к мелкозернистой фракции. Основная фракция Р должна составлять не менее 80% общего объема топлива.

По размеру и процентному содержанию элементов, составляющих основную фракцию (Р), крупнозернистую фракцию (G) и мелкозернистую фракцию, размер элементов биомассы определяется в соответствии с эталонным классом. Эти эталонные классы предварительно установлены Европейским комитетом по стандартизации (CEN/TS 14961) в документе технической спецификации (CEN/TS), являющемся нормативным документом в отраслях, где текущее состояние техники еще недостаточно стабильно для европейского стандарта.

Документ CEN/TS также указывает, что 80% (от общего объема) топлива должно проходить сквозь сито, соответствующее указанному классу размера частиц, и должно оставаться в сите, что соответствует размеру частиц 3,15 мм.

Крупнозернистая фракция G не должна превышать 1% от общей массы. Мелкозернистая фракция не должна превышать 5% от общей массы.

- Р16 соответствует размеру частиц 3,15 мм≤Р≤16 мм, a G>45 мм;

- Р25 соответствует размеру частиц 3,15 мм≤Р≤25 мм, a G>63 мм;

- Р100 соответствует размеру частиц 3,15 мм≤Р≤100 мм, a G>200 мм.

Размер частиц образца брикета можно определить с помощью системы колебательных сит, ротационного сита или системы измерения и визуализации.

Биомассу измельчают острыми инструментами (лезвиями мельниц) и непосредственно подвергают обработке паровым крекингом без увлажнения или любой другой обработки.

Термическую обработку биомассы проводят слегка насыщенным паром при температуре 195-215°С. Время обработки составляет 5-30 минут.

Показатель жесткости условий проведения обработки определяется по формуле: FS=LogI0(время(мин)*ехр((Т°С-100)/14,75)). Чем выше температура и длительнее время обработки, тем больше жесткость и больше преобразования в продукте.

Низшая теплота сгорания (НТС) в пересчете на сухой материал увеличивалась в среднем на 0,7 джоуля на грамм, с вариацией 0,25-2 джоуля на грамм в зависимости от жесткости термической обработки, начиная от 17-19 джоулей на грамм сухой исходной древесины, то есть прирост НТС составлял 2-12%, в среднем приблизительно 4%.

В зависимости от жесткости термической обработки потери материала составляли от нескольких процентов до 24%.

Чем выше степень жесткости, тем больше потери и больше прирост низшей теплоты сгорания (НТС). В процессе парового крекинга воздействию подвергаются преимущественно гемицеллюлозы. Основными образующимися растворимыми летучими веществами являются фурфурол, уксусная кислота и муравьиная кислота. Эти растворимые летучие вещества находятся в выделяющемся паре ("испарениях"). В зависимости от типа используемого бензина свойства конденсата бывают разными. Поэтому фурфурол является более важным для дуба (до 60% летучих органических соединений (ЛОС), а для сосны предпочтительна уксусная кислота (до 50% ЛОС).

Описание установки

Установка (10) содержит молотковую мельницу (11), в которую с помощью шнека (12) подается биомасса. Перед подачей стружки в мельницу (11) все негабаритные элементы удаляются сепаратором. В мельнице (11), являющейся мельницей для влажного измельчения, биомасса измельчается на фрагменты размером от Р25 до Р100 по классификации размеров частиц.

Ковшовый погрузчик, собирающий биомассу из кагатов, созданных на площадках для открытого хранения, загружает ее в бункер (13). Биомасса выгружается из мельницы (11) на конвейерную ленту (14), оснащенную конвейерными весами, которая затем транспортирует ее в приемный бункер сушилки (15) для сушки горячим воздухом.

Содержимое влаги в биомассе постоянно контролирует датчик влажности. Фрагменты биомассы выводят из бункера (16) планетарным шнеком и выкладывают на конвейерную ленту, которая транспортирует их в приемный бункер (17) реактора (18), что обеспечивает непрерывную обработку 15 тонн биомассы в час.

Реактор (18) представляет собой реактор под давлением, в который из нижней части подается перегретый пар под давлением 18 бар и с температурой 250°С. Этот вертикальный реактор имеет коническую форму, чтобы избежать образования пробок. Поток пара выпускают из реактора в его верхней части. На выходе из реактора пар возвращается в котел центрального отопления, в котором он был создан.

Отмечается, что в реакторе (18) температура пара составляет 203°С, а давление - 16,7 бар. Бункер (17) имеет форму усеченного эллипсоида для облегчения потока фрагментов биомассы.

Кроме того, в бункере (17) находится вращающийся скребок, толкающий фрагменты биомассы к подающему шнеку (19). Подающий шнек (19), имеющий коническую форму и сужающееся поперечное сечение на входе шнека в реактор (18), непрерывно забирает заданное количество фрагментов биомассы из бункера (17), предварительно сжимает ее и проталкивает через проход для шнека в реактор (18) под давлением. Размеры конического отверстия и шнека подобраны соответственно, чтобы минимизировать потерю давления в реакторе и вытеснять воздух, содержащийся во фрагментах биомассы.

Следует отметить, что сила сжатия, прилагаемая шнеком к фрагментам биомассы, дает возможность эффективно вытеснять часть остаточной воды, присутствующей во фрагментах биомассы.

В конце шнека (19) спрессованные фрагменты биомассы образуют компактный блок, который потоком пара рассеивается в реакторе. Рассеянные фрагменты биомассы падают в реактор под действием силы тяжести при нагревании потоком пара и оседают поверх фрагментов, ранее накопившихся на дне реактора, где они продолжают нагреваться потоком пара.

Следует отметить, что время удерживания фрагментов биомассы в реакторе (18) регулируют в соответствии с уровнем фрагментов биомассы, которые накопились на дне реактора. В этом конкретном варианте осуществления изобретения время удерживания составляет 7 минут, что соответствует показателю жесткости условий проведения процесса 3,8. В нижней части реактора (18) установленный на вертикальной оси скребок (не показан на фиг. 1) толкает фрагменты биомассы к разгрузочному шнеку (20), что дает возможность выводить фрагменты биомассы из реактора (18).

Разгрузочный шнек (20) выталкивает фрагменты биомассы из реактора в направлении клапана (21) с регулируемым отверстием. Отверстие этого клапана непрерывно регулируется для контроля потока фрагментов биомассы, выходящих из реактора. Под давлением пара, находящегося в реакторе и/или шнеке (20), фрагменты биомассы непрерывно выходят через отверстие клапана (21) с очень высокой скоростью и переносятся потоком пара, выходящего вместе с фрагментами биомассы из реактора, в компенсационную трубу (22) к сепарационной установке (23).

Следует обратить внимание, что давление в компенсационной трубе постепенно уменьшается, пока не достигнет давления примерно 1,1 бар в сепарационной установке. Таким образом происходит внезапное снижение давления фрагментов биомассы вследствие повторного испарения части конденсационной воды, присутствующей во фрагментах биомассы. Такое внезапное расширение водяного пара приводит к появлению смещающих усилий в объединенных фрагментах биомассы, что вызывает механический разрыв структуры последней.

В сепарационной установке (23) смесь фрагментов биомассы и пара поступает по касательной к быстро вращающейся лопасти. Под действием центробежной силы, создаваемой этой лопастью, фрагменты биомассы вбрасываются в нагнетательный патрубок (24), а пар отводится из сепарационной установки через клапан.

В этом варианте осуществления изобретения для отделения фрагментов биомассы от остаточного пара может быть использован циклон под давлением. Следует отметить, что отведенный пар содержит летучие вещества, которые можно эффективно сжигать в котле.

Фрагменты биомассы, вбрасываемые в нагнетательный патрубок (24), отводятся в бункер (25) для хранения, а затем в грануляторе (26) их превратят в гранулы диаметром приблизительно 7 миллиметров и средней длины 22 миллиметра.

Контроль парового крекинга

Непрерывная работа установки парового крекинга позволяет в реальном времени контролировать условия работы, в частности:

- показатель жесткости условий проведения процесса;

- рН биомассы.

Для этого можно проводить анализ химических характеристик стоков или химических характеристик растворенных образцов биомассы, обработанных паровым крекингом.

Анализ стоков в режиме реального времени

Анализ химических характеристик стоков в режиме реального времени дает возможность оценить материальные потери биомассы, обработанной паровым крекингом, в результате которого увеличивается содержание углерода в стоках. Эту информацию можно получить в режиме реального времени с помощью инфракрасного датчика, расположенного в трубе для вывода стоков.

Сигнал, передаваемый в режиме реального времени зондом, является показателем изменения уровня углерода в стоках. Этот сигнал используется компьютером для модификации параметров установки парового крекинга, а именно показателя жесткости условий проведения парового крекинга, в соответствии с функцией, определенной целями: например, максимальное повышение низшей теплоты сгорания (НТС).

Зонд также может анализировать другие органические соединения, в частности кислородсодержащие соединения, и предоставлять информацию об органических соединениях в стоках, чтобы регулировать параметры парового крекинга.

Отбор в режиме реального времени образцов биомассы, обработанной паровым крекингом

Установка парового крекинга также может содержать систему для отбора образцов биомассы, обработанной паровым крекингом, в режиме реального времени с растворением этих образцов для сбора информации о химическом составе с помощью одного или нескольких физико-химических зондов, например определение рН или анализ состава органических соединений.

Эта информация затем используется компьютером для автоматической оптимизации параметров установки парового крекинга в режиме реального времени.

Применение гранулирования

Для производства гранулированного топлива с влажностью менее 10% следует контролировать влажность конечного продукта перед гранулированием.

Для этого исходная биомасса имеет низкое содержание влаги до парового крекинга, а именно менее 14%, лучше менее 10%.

Как вариант, исходная биомасса может быть обработана паровым крекингом при влагосодержании более 14%, но менее 27%. В этом случае этап сушки биомассы, обработанной паровым крекингом, осуществляют за установкой парового крекинга, до или после гранулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО УГЛЕРОДОМ МАТЕРИАЛА БИОМАССЫ | 2014 |

|

RU2650109C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| ПОЛУЧЕНИЕ ЛИГНИНА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2012 |

|

RU2602068C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| ПРОТИВОТОЧНАЯ УСИЛЕННАЯ КИСЛОРОДОМ ТОРРЕФАКЦИЯ | 2012 |

|

RU2623225C2 |

| Способ предварительной обработки лигноцеллюлозного сырья | 2016 |

|

RU2667868C1 |

| Способ получения высококалорийных топливных пеллет из органического сырья с ежегодным возобновлением | 2019 |

|

RU2723938C1 |

Изобретение относится к способу непрерывного изготовления порошкообразного материала, имеющего теплоту сгорания больше теплоты сгорания биомассы до парового крекинга, включающий этап парового крекинга, где исходную биомассу, состоящую из элементов размером от Р16 до Р100 по классификации размеров частиц, с влажностью менее 27% непосредственно подвергают обработке паром методом парового крекинга при температуре 195-215°С в течение 5-30 минут, в котором показатель жесткости условий проведения этапа парового крекинга регулируют в зависимости от содержания углерода в отработанном газе, причем указанное содержание углерода используется компьютером для модификации указанного показателя жесткости в соответствии с заданной функцией для максимального повышения низшей теплоты сгорания (НТС) в реальном времени. Технический результат - производство топлива «черные пеллеты» с высокой теплотой сгорания. 2 з.п. ф-лы, 2 ил.

1. Способ непрерывного изготовления порошкообразного материала, имеющего теплоту сгорания больше теплоты сгорания биомассы до парового крекинга, включающий этап парового крекинга, где исходную биомассу, состоящую из элементов размером от Р16 до Р100 по классификации размеров частиц, с влажностью менее 27% непосредственно подвергают обработке паром методом парового крекинга при температуре 195-215°С в течение 5-30 минут, отличающийся тем, что показатель жесткости условий проведения этапа парового крекинга регулируют в зависимости от содержания углерода в отработанном газе, причем указанное содержание углерода используется компьютером для модификации указанного показателя жесткости в соответствии с заданной функцией для максимального повышения низшей теплоты сгорания (НТС) в реальном времени.

2. Способ непрерывного изготовления порошкообразного материала по п. 1, отличающийся тем, что показатель жесткости условий проведения этапа парового крекинга составляет более 3,7 и менее 4,2.

3. Способ по одному из предшествующих пунктов, включающий этап гранулирования биомассы для изготовления гранулированного топлива.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЛИ БРИКЕТОВ | 2009 |

|

RU2518068C2 |

| US 20160251611 A1, 01.09.2016 | |||

| US 20160153010 A1, 02.06.2016 | |||

| US 20120006320 A1, 12.01.2012 | |||

| ПОКРЫТИЕ ИЗ НИТРИДА АЛЮМИНИЯ-ТИТАНА С АДАПТИРОВАННОЙ МОРФОЛОГИЕЙ ДЛЯ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ПРИ ОПЕРАЦИЯХ ОБРАБОТКИ РЕЗАНИЕМ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2012 |

|

RU2624876C2 |

| US 20110173888 A1, 21.07.2011 | |||

| Geir Skjevrak, Liang Wang, Pelletizing and Combustion Behaviors of Wood Waste with Additives Mixing, Pelletizing and Combustion Behaviors of Wood Waste with Additives | |||

Авторы

Даты

2023-11-28—Публикация

2020-04-30—Подача