Данное изобретение касается способа получения топливных гранул из биологических материалов, предпочтительно опилок, древесины или подобных материалов.

В контексте данного изобретения топливные гранулы представляют собой гранулированное вещество из биологического материала, такого как древесная кора, древесина, древесные опилки и т.д., которое можно использовать в топливных установках для целей нагрева, получения пара и в качестве восстанавливающего агента.

В течение последних лет внимание было сосредоточено на проблемах окружающей среды и особенно на выделении СО2 при сгорании ископаемого топлива. Во многих странах были предприняты большие усилия по переходу от использования ископаемых источников энергии, например нефти, газа, угля и кокса, к биологическим или возобновляемым источникам энергии для того, чтобы снизить в отдельной стране выделения СО2, образовавшегося при сгорании ископаемого топлива.

Традиционными биологическими источниками энергии являются древесная кора и древесные стружки, и для использования этих ресурсов было построено много установок. Эти установки предпочтительно создают в промышленных районах и на больших предприятиях центрального отопления в городах, имеющих промышленность, где эти ресурсы доступны по низким ценам.

Известно, что из опилок и других горючих органических материалов можно получить топливные гранулы. Это известное решение в основном осуществляли путем подачи этих опилок в реактор с последующим добавлением пара с целью увеличения температуры, обеспечением достаточного время пребывания и последующим снижением давления и выгрузкой из реактора таким образом, что лигнин из древесины высвобождается и образует покрытие на частицах. Затем этот материал сушат в достаточной степени для того, чтобы можно было сформировать из него гранулы. Наконец, получают гранулы с помощью пресса для изготовления гранул. Эти известные решения являются очень энергоемкими, и если содержание влаги в подаваемом материале высоко, то производительность установки значительно снижается. Причиной этого является необходимость нагревания в реакторе как воды, так и сухого вещества. При высоком содержании влаги в подаваемом материале приходится подавать больше пара, чем это необходимо, и это вызывает конденсацию большего количества пара и, следовательно, делает материал еще более влажным. Это приводит к большому потреблению пара и потере энергии. Повышенное содержание воды в материале, выходящем из реактора, вызывает более высокое потребление энергии и большее время пребывания в последующем процессе сушки, таким образом снижая производительность.

Недостатком этих известных решений является плохая когезионная способность конечного продукта, в результате чего гранулы разрушаются еще до их использования и, кроме того, сжигание этих гранул дает большое количество золы. Эта зола может оказывать значительное воздействие на окружающую среду и требует обработки, во избежание загрязнения пылью воздуха и рабочей среды.

Другим недостатком является то, что необходимый процесс сушки после того, как материал прошел через реактор, является медленным и очень энергоемким.

Из патента США 4502227 известен непрерывный способ обработки органического материала, особенно угля, в котором этот органический материал подают на стадию предварительного нагрева, где образуется водная суспензия или пульпа, которую затем перекачивают в автоклав или реактор. После автоклава этот материал подают на стадию сушки, а после этого на стадию переработки. Этот органический материал, возможно после снижения давления, гранулируют под давлением.

Из патента США 4211740 известен способ получения топливных гранул из растительного материала, при котором этот материал нагревают и затем гранулируют.

Задачей данного изобретения является создание способа получения топливных гранул, позволяющего избежать разрушения гранул и образования больших количеств золы. Задачей также является возможность получения топливных гранул без необходимости использования добавок для того, чтобы избежать образования пыли и разрушения гранул. Задачей также является создание способа и устройства вышеупомянутого типа, которые обеспечивают минимальное потребление энергии.

Эти и другие цели данного изобретения достигаются посредством способа получения топливных гранул из биологического материала, предпочтительно из древесных опилок, древесины и т.п., который характеризуется тем, что

материал подают на стадию сушки и сушат этот материал до относительной влажности от 40-65 мас.% до 30-45 мас.%;

материал подают со стадии сушки, возможно, через промежуточную стадию хранения, на реакторную стадию, и нагревают этот материал до 200-300°С путем подачи пара;

материал выдерживают в реакторе при достигнутой температуре в течение времени, достаточного для размягчения материала;

давление в реакторе снижают по меньшей мере в две стадии, для разделения материала на волокна и выделения лигнина и для подачи материала с реакторной стадии на еще одну стадию сушки, возможно через промежуточную стадию хранения,

и, возможно, обработанный таким образом материал гранулируют.

Время пребывания материала на стадии сушки предпочтительно составляет порядка 1-3 секунд.

Время пребывания материала на реакторной стадии составляет порядка 1-15 минут.

Реакторная стадия предпочтительно включает по меньшей мере два реактора, и сброс давления на первой стадии осуществляют путем подачи избыточного пара, образующегося при сбросе давления в одном из реакторов, в другой реактор, а остаточное давление в реакторе используют для выгрузки материала из реактора.

Данное изобретение будет более полно объяснено с помощью следующего описания варианта реализации со ссылкой на приведенные чертежи.

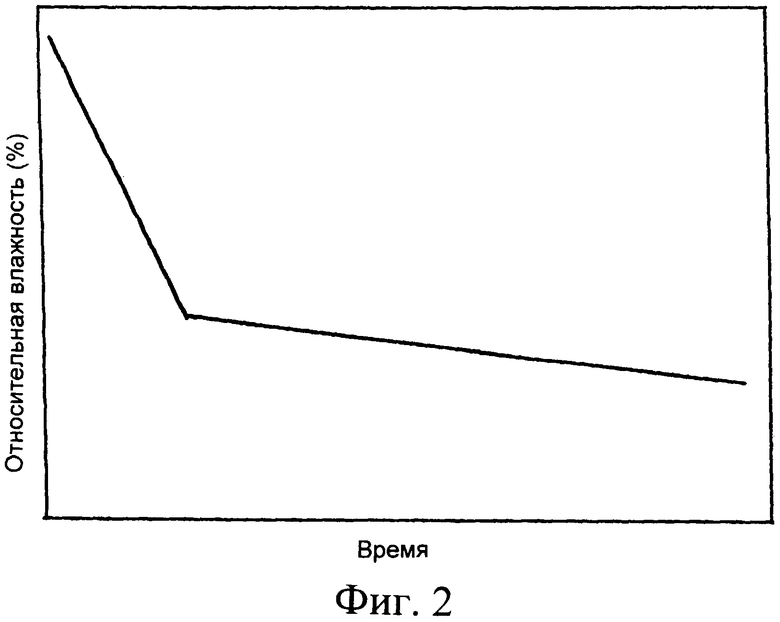

Фиг.1 представляет блок-схему, которая схематически изображает различные стадии способа согласно данному изобретению.

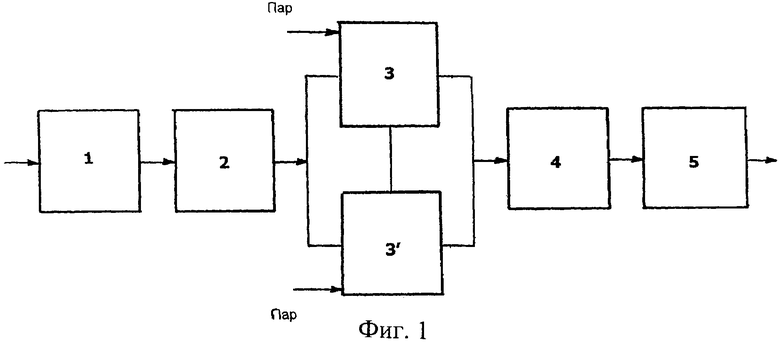

Фиг.2 представляет собой график, изображающий ход сушки в зависимости от времени.

На фиг.1 изображены различные стадии способа согласно данному изобретению. Органический материал, который должен быть обработан, подают на стадию 1 предварительной сушки. Эта стадия предварительной сушки обычно может включать так называемую установку для сушки в потоке воздуха. Органический материал обычно содержит 40-65 мас.% влаги. На стадии 1 предварительной сушки этот органический материал нагревают до температуры обычно выше 100°С примерно в течение 1-3 секунд. Результатом этого является то, что поверхностная влажность органического материала в виде частиц снижается, и материал, который выходит со стадии сушки, обычно имеет содержание влаги 30-45%.

Целью стадии 1 сушки является удаление «свободной воды» из частиц. Эта свободная вода представляет собой воду в поверхностном слое частиц и воду, присутствующую в открытых порах частиц органического материала. Задачей этой быстрой сушки является удаление как можно большего количества свободной воды, чтобы снизить потребление тепла при последующем нагревании в реакторе, и дополнительно удержание в частицах достаточного количества связанной воды, чтобы эти частицы приобрели способность вспучиваться при последующем сбросе давления. Это вызывает высвобождение части лигнина, и этот лигнин действует в качестве связующего агента при последующем гранулировании.

После стадии сушки органический материал подают на стадию промежуточного хранения, или буферную стадию 2. Буферная стадия 2 может включать один или более промежуточных сосудов для хранения. С буферной стадии 2 материал подают на реакторную стадию 3. Реакторная стадия 3 может включать один, а предпочтительно несколько реакторов. В случае двух или нескольких реакторов они могут быть соединены параллельно и работать в периодическом режиме. Роль реакторной стадии 3 будет объяснена ниже для случая двух реакторов 3, 3′, соединенных параллельно. Материал с буферной стадии 2 подают в первый реактор 3. В первый реактор 3 подают пар и материал нагревают до 200-300°С, обычно в течение 1-15 минут. Под действием этого нагревания материал размягчается. Одновременно с увеличением давления в первом реакторе при подаче пара материал с буферной стадии 2 подают во второй реактор 3′. Когда материал в первом реакторе 3 достиг достаточного времени пребывания и температуры, давление в первом реакторе 3 снижают в две стадии. Это вызывает разделение на волокна, и из материала высвобождается лигнин. На первой стадии давление в первом реакторе обычно снижают наполовину и пар подают во второй реактор 3'. Во второй реактор 3' подают дополнительное количество пара, чтобы достичь во втором реакторе температуры обычно 200-300°С. Материал в первом реакторе 3 посредством остаточного давления выводят из реактора и подают на дополнительную буферную стадию 4. Далее в первый реактор подают дополнительный материал, и за счет сброса давления во втором реакторе 3′ избыточный пар из него будет подан в первый реактор 3. В первый реактор 3 подают дополнительное количество пара и снова повторяют всю последовательность.

С буферной стадии 4, которая может включать один или несколько промежуточных сосудов для хранения, материал подают в сушилку 5, где влажность снижают обычно до уровня ниже 15-20 мас.%. Время пребывания в сушилке 5 обычно составляет 15-60 минут. Из сушилки 5 материал можно направить на пресс для гранулирования, где получают гранулы в качестве конечного продукта.

Благодаря тому, что в материале в ходе обработки на реакторной стадии 3 высвобождается лигнин, нет необходимости дополнительно добавлять связующий агент.

Фиг.2 представляет собой график, изображающий типичный ход сушки для частиц органического материала. Как показывает этот график, снижение влажности не является линейным в зависимости от времени. Сначала влажность быстро снижается, так как влага на поверхности частиц быстро исчезает. Как только поверхностная влажность удалена, влага, находящаяся внутри частиц, должна диффундировать наружу в направлении поверхности и, следовательно, удаление внутренней влаги внутри частиц происходит значительно медленнее. Следовательно, зависимость становится заметно более горизонтальной, как только удалена поверхностная влага. Авторы считают, что возможным путем оптимизации этой сушки является двустадийная сушка, где на первую стадию подают большое количество воздуха и тепла, а вторая стадия имеет увеличенное время пребывания. Такая оптимизация дает возможность получить более высокую производительность на обеих стадиях сушки с одновременным снижением потребления энергии. Когда материал становится более сухим, то есть относительная влажность составляет согласно данному изобретению 35-45 мас.% по сравнению с 45-65 мас.% в традиционных способах, в этом материале тем не менее сохраняется достаточная остаточная влажность для возможного разделения этого материала на волокна в находящихся под давлением емкостях, куда подают пар, с последующим снижением давления.

Изобретение относится к способу получения топливных гранул из биологического материала, предпочтительно опилок, древесины и т.п., отличающийся тем, что материал подают на стадию сушки (1) и сушат этот материал до значения относительной влажности от 40-65 мас.% до 30-45 мас.%; материал подают со стадии сушки (1), возможно через промежуточную стадию хранения (2), на реакторную стадию (3, 3′) и обрабатывают материал при повышенном давлении и нагревании до 200-300°С путем подачи пара; материал выдерживают в реакторе при достигнутой температуре в течение времени, достаточного для размягчения материала; давление на реакторной стадии (3, 3′) снижают по меньшей мере в две стадии, при этом первую стадию снижения давления осуществляют для разделения материала на волокна и выделения лигнина, а вторую стадию снижения давления - для подачи материала с реакторной стадии (3, 3′) на дополнительную стадию сушки (5), возможно, через промежуточную стадию хранения (4), и материал гранулируют. Способ позволяет избежать разрушения гранул и образования больших количеств золы без использования добавок и с минимальным потреблением энергии. 3 з.п. ф-лы, 2 ил.

1. Способ получения топливных гранул из биологического материала, предпочтительно опилок, древесины и т.п., отличающийся тем, что

материал подают на стадию сушки (1) и сушат этот материал до значения относительной влажности от 40-65 до 30-45 мас.%, материал подают со стадии сушки (1), возможно через промежуточную стадию хранения (2), на реакторную стадию (3, 3′) и обрабатывают материал при повышенном давлении и нагревании до 200-300°С путем подачи пара;

материал выдерживают в реакторе при достигнутой температуре в течении времени, достаточного для размягчения материала;

давление на реакторной стадии (3, 3′) снижают по меньшей мере в две стадии, при этом первую стадию снижения давления осуществляют для разделения материала на волокна и выделения лигнина, а вторую стадию снижения давления - для подачи материала с реакторной стадии (3, 3′) на дополнительную стадию сушки (5), возможно, через промежуточную стадию хранения (4) и материал гранулируют.

2. Способ по п.1, отличающийся тем, что время пребывания материала на стадии сушки (1) составляет порядка 1-3 с.

3. Способ по п.1, отличающийся тем, что время пребывания материала на реакторной стадии (3, 3′) составляет порядка 1-15 мин.

4. Способ по любому из пп.1-3, отличающийся тем, что реакторная стадия (3, 3′) включает по меньшей мере два реактора (3, 3′), соединенных параллельно, снижение давления на первой стадии производят путем подачи избыточного пара, образующегося при сбросе давления в одном из реакторов, в другой реактор и остаточное давление в реакторе используют для выгрузки материала из реактора.

| US 4502227 А, 05.03.1985 | |||

| WO 9951710 A1, 14.10.1999 | |||

| US 4751034 A, 14.06.1988 | |||

| WO 9609882 A1, 04.04.1996 | |||

| СПОСОБ БРИКЕТИРОВАНИЯ ЛИГНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191799C2 |

Авторы

Даты

2009-10-10—Публикация

2005-06-16—Подача