Изобретение относится к способу производства бесшовных горячекатаных труб и может быть использовано на трубопрокатных установках с пилигримовыми станами при производстве труб диаметром от 245 до 630 мм с толщинами стенок от 8 до 90 мм из разных марок стали и сплавов.

В трубной промышленности известен способ прокатки труб диаметром 245, 273 и 299 мм в валках с диаметром бочки 980 мм, труб диаметром 325 и 351 мм в валках с диаметром бочки 1025 мм, а труб диаметром 377, 426, 465, 508, 530 и 550 мм в валках с диаметром бочки 1045 мм. Данный способ производства труб на трубопрокатной установке 8-16" с пилигримовыми станами ОАО «ЧТПЗ» будет являться аналогом и прототипом. Процесс прокатки труб от затравки до обкатки пилигримовой головки производят с неизменной скоростью вращения валков, а именно труб диаметром 245, 273 и 299 мм со скоростью вращения валков 42-44 об/мин, труб диаметром 325 и 351 мм со скоростью 40-42 об/мин, труб диаметром 377 мм со скоростью 38-41 об/мин, труб диаметром 426 мм со скоростью 36-39 об/мин, а труб диаметром 465-550 мм со скоростью вращения валков от 35 до 38 об/мин. Величина подачи гильз в очаг деформации при установившемся процессе прокатки регламентируется только толщиной стенки труб и не зависит от их диаметров, а именно для труб с толщиной стенки 8-10 мм величина подачи не должна превышать 18-20 мм, труб с толщиной стенки 11-15 мм - 20-28 мм, труб с толщиной стенки 16-25 мм - 28-30 мм, труб с толщиной стенки 26-40 мм - 30-35 мм, а для труб с толщиной стенки более 40 мм величина подачи установлена в пределах 35-40 мм (ТИ 158-Тр.ТБ1-23-2011 «Подготовка, нагрев, прошивка слитков и заготовок, пилигримовая прокатка и калибровка труб в цехе №1»).

Недостатком данного способа является то, что процесс затравки при данных скоростях вращения валков и движущихся масс (дорновая головка, дорн и гильза) более 10 тонн приводит к динамическим ударам, которые отрицательно влияют на работоспособность валков, шпинделей, шестеренной клети и привода пилигримового стана. Процесс затравки гильз (12-24 подачи), количество которых зависит от диаметра гильз и прокатываемых труб, особенно в первые подачи приводит к соударению гильзы с валками, а следовательно, к интенсивному износу бойков валков пилигримового стана, усилие которого распространяется на всю приводную линию пилигримового стана (шпинделя, шестеренная клеть, привод пилигримового стана) и отрицательно сказывается на ее работоспособность. Особенно это сказывается при прокатке труб больших диаметров, т.е. больших подвижных масс. В настоящее время на ОАО «ЧТПЗ» производится освоение производства труб диаметром 610 и 630 мм в валках с диаметром бочки 1150 мм.

Задачей предложенного способа является снижение поперечной и продольной разностенности затравочных концов, увеличение срока службы валков, полумуфт, шпинделей и шестеренной клети за счет снижения скоростей вращения валков при затравке, а следовательно, снижения динамических ударов гильз в валки.

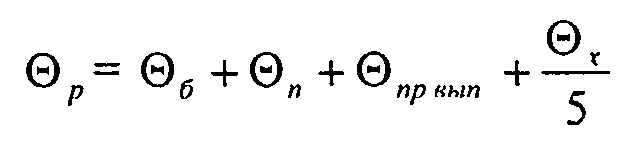

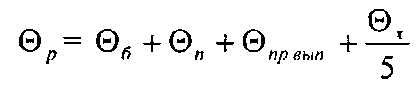

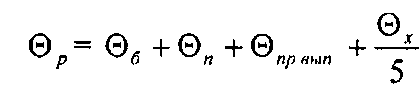

Технический результат достигается тем, что в известном способе производства бесшовных горячекатаных труб диаметром от 245 до 630 мм с толщиной стенки от 8 до 90 мм на трубопрокатных установках с пилигримовыми станами, включающем нагрев слитков и заготовок до температуры пластичности, прошивку слитков и заготовок в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане с изменением скорости вращения валков, включающую этапы затравки гильзы, установившегося процесса прокатки и обкатки-докатки пилигримовой головки, в валках по окружности бочки которых выполнен ручей круглого сечения с тангенциальными выпусками, образованный по длине последовательно расположенными участками бойка с центральным углом 90-100°, полирующего участка с центральным углом 70°, продольного выпуска с центральным углом 40° и холостого участка с центральным углом 150-160°, с величиной подачи гильз в очаг деформации при установившемся процессе прокатки в зависимости от калибровки валков пилигримового стана, толщины стенки и диаметра труб, скорость вращения валков за один оборот плавно увеличивают от минимальной скорости nmin, соответствующей этапу встречи гильзы с нулевой точкой валков, до номинальной скорости nnom при повороте валков на угол разгона Θp, а затем плавно снижают до минимальной nmin при повороте валков на угол спада Θc до встречи гильзы с нулевой точкой валков, значения которых определяют из выражений:

,

,

Θc=360°-Θp,

где Θб - величина центрального угла бойка пилигримового валка, град; Θп - величина центрального угла полирующего участка пилигримового валка, град; Θпр.вып. - величина центрального угла продольного выпуска пилигримового валка, град; Θх - величина центрального угла холостой части пилигримового валка, град, а минимальную скорость валков nmin определяют из выражения:

nmin=kni.ном.,

где k=0,4-0,6 - коэффициент снижения количества оборотов валков пилигримового стана при встрече гильз с нулевой точкой валков, большие значения которого относятся к гильзам и трубам большего диаметра; ni.ном. - номинальная скорость валков при прокатке труб i-го диаметра, об/мин.

Идеальный случай когда скорость вращения валков при встрече с гильзой равна нулю, но в данный момент чтобы начать процесс прокатки нужно приложить усилие значительно большее, чем с определенной скоростью вращения валков, что в свою очередь приведет к увеличению мощности привода пилигримового стана.

Сопоставительный анализ заявляемого решения с аналогом и прототипом показывает, что заявляемый способ отличается от известного тем, что скорость вращения валков за один оборот плавно увеличивают от минимальной скорости nmin, соответствующей этапу встречи гильзы с нулевой точкой валков, до номинальной скорости nnom при повороте валков на угол разгона Θp, а затем плавно снижают до минимальной nmin при повороте валков на угол спада Θc до встречи гильзы с нулевой точкой валков, значения которых определяют из выражений:

,

,

Θc=360°-Θp,

где Θб - величина центрального угла бойка пилигримового валков, град; Θп - величина центрального угла полирующего участка пилигримового валка, град; Θпр.вып. - величина центрального угла продольного выпуска пилигримового валка, град; Θх - величина центрального угла холостой части пилигримового валка, град, а минимальную скорость валков nmin определяют из выражения:

nmin=kni.ном.,

где k=0,4-0,6 - коэффициент снижения количества оборотов валков пилигримового стана при встрече гильз с нулевой точкой валков, большие значения которого относятся к гильзам и трубам большего диаметра; ni.ном. - номинальная скорость валков при прокатке труб i-го диаметра, об/мин. Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентоспособности «изобретательский уровень».

Так как аналогичного способа и оборудования в мировой практике не существует, то пример конкретного выполнения в данный период времени привести не представляется возможным. Вместо примера конкретного выполнения приведена технологическая последовательность операций производства труб размером 530×20 мм стали марки 20 из заготовок размером 630×100×1400 мм. Нагрев заготовок массой 3340 кг до температуры 1280-1300°C. Прошивка заготовок в стане поперечно-винтовой прокатки на оправке диаметром 510 мм в гильзы размером 650×вн.525×3160 мм. Прокатка гильз на пилигримовом стане в валках с диаметром бочки 1045 мм на дорне диаметром 494/495 мм массой 6795 кг в трубы размером 530×20 мм. Масса дорновой головки более 1200 кг. Таким образом, масса подвижных систем более 11 тонн. Скорость движения системы (гильза, дорн, дорновая головка) ≈2,0 м/сек. С такой скоростью происходит соударение подвижной системы массой более 11 тонн с валками, вращающимися навстречу движения со скоростью 34 об/мин (существующая технология-способ). По предлагаемому способу в момент соударения подвижной системы массой более 11 тонн валки должны вращаться со скоростью 14-15 об/мин. Затем при повороте валков на угол (100+70+40+150/5)=240° скорость валков плавно возрастает с 14-15 до 34 об/мин. При повороте валков на угол 120°-128° (4/5 холостого участка бойка) скорость вращения валков снижается с 34 до 14-15 об/мин. Скорость движения системы (гильза, дорн, дорновая головка) ≈1,3 м/сек, т.е. ниже в 1,54 раза. В данном случае соударение подвижной системы массой более 11 тонн происходит со скоростью 1,3 м/сек с валками вращающимися навстречу движения со скоростью 14-15 об/мин (предлагаемая технология - способ).

Таким образом, использование предлагаемого способа производства труб на трубопрокатных установках с пилигримовыми станами позволит снизить энергию удара подвижных масс с валками, повысить стойкость валков пилигримовых станов, снизить длину удаляемых затравочных концов (технологических отходов) и повысить срок службы полумуфт, шпинделей и шестеренной клети за счет снижения динамических ударов при затравке и прокатке гильз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ С ТОЛЩИНОЙ СТЕНКИ ОТ 8 ДО 90 ММ НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2519195C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×25 мм НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2547973C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 И 630×28-32 мм ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690×вн.590×3300-3500, 700×вн.580×3200±50 И 720×вн.600×3200±50 мм | 2012 |

|

RU2523379C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ РАЗМЕРОМ 630×56 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690-720×70-90×3400 мм | 2013 |

|

RU2545932C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

Изобретение предназначено для повышения стойкости валков, снижения технологических отходов в виде удаляемых затравочных концов, повышения срока службы полумуфт, шпинделей и шестеренной клети при производстве бесшовных горячекатаных труб диаметром от 245 до 630 мм на трубопрокатных установках с пилигримовыми станами. Способ включает нагрев слитков и заготовок до температуры пластичности, прошивку слитков и заготовок в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане, состоящую из этапов затравки, установившегося процесса прокатки и обкатки-докатки пилигримовой головки, в валках, содержащих по окружности бочки ручей круглого сечения с тангенциальными выпусками, длина которого составлена из последовательно расположенных бойка с центральным углом 90-100°, полирующего участка с центральным углом от 70°, угла продольного выпуска с центральным углом от 40° и холостого участка с центральным углом 150-160°. Снижение динамических ударов при затравке гильз в процессе пилигримовой прокатки обеспечивается за счет того, что скоростной режим вращения валков за один оборот регламентирован математическими зависимостями.

Способ производства бесшовных горячекатаных труб диаметром от 245 до 630 мм с толщиной стенки от 8 до 90 мм на трубопрокатных установках с пилигримовыми станами, включающий нагрев слитков и заготовок до температуры пластичности, прошивку слитков и заготовок в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовом стане с изменением скорости вращения валков, включающую этапы затравки гильзы, установившегося процесса прокатки и обкатки-докатки пилигримовой головки, в валках, по окружности бочки которых выполнен ручей круглого сечения с тангенциальными выпусками, образованный по длине последовательно расположенными участками бойка с центральным углом 90-100°, полирующего участка с центральным углом 70°, продольного выпуска с центральным углом 40° и холостого участка с центральным углом 150-160°, с величиной подачи гильз в очаг деформации при установившемся процессе прокатки в зависимости от калибровки валков пилигримового стана, толщины стенки и диаметра труб, отличающийся тем, что скорость вращения валков за один оборот плавно увеличивают от минимальной скорости nmin, соответствующей этапу встречи гильзы с нулевой точкой валков, до номинальной скорости nном при повороте валков на угол разгона Θp, а затем плавно снижают до минимальной nmin при повороте валков на угол спада Θc до встречи гильзы с нулевой точкой валков, значения которых определяют из выражений:

,

,

Θc=360°-Θp,

где Θб - величина центрального угла бойка пилигримового валка, град;

Θп - величина центрального угла полирующего участка пилигримового валка, град;

Θпр.вып. - величина центрального угла продольного выпуска пилигримового валка, град;

Θх - величина центрального угла холостой части пилигримового валка, град, а минимальную скорость валков nmin определяют из выражения:

nmin=kni.ном.,

где k=0,4-0,6 - коэффициент снижения количества оборотов валков пилигримового стана при встрече гильз с нулевой точкой валков, большие значения которого относятся к гильзам и трубам большего диаметра;

ni.ном. - номинальная скорость валков при прокатке труб i-го диаметра, об/мин.

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ТРУБ НА ПИЛЬГЕРСТАНЕ | 0 |

|

SU163577A1 |

| Способ управления пилигримовым станом | 1985 |

|

SU1247113A1 |

| Способ прокатки биметаллических труб на пилигримовом стане | 1990 |

|

SU1761320A1 |

| JP 11347605 A, 21.12.1991. | |||

Авторы

Даты

2014-06-10—Публикация

2012-11-06—Подача