Изобретение относится к машиностроению, а именно к сферическим устройствам типа механизма Гука или двойного механизма Кардана, и может использоваться в качестве аналога шарнира равных угловых скоростей, а также в качестве замены шарнира неравных угловых скоростей в приводах тракторов и мини-тракторов, автомобилей и других транспортных средств, иных машин и механизмов для передачи вращения между валами, оси которых пересекаются под переменным углом и могут изменять свое положение. При этом угловые скорости ведущего и ведомого валов работающего механизма должны быть близкими или совпадать, а вращение передаваться в основном равномерно. Изобретение повышает надежность работы шарнирного механизма.

Известен карданный шарнир квазисинхронный кулачковый, содержащий ведущий и ведомый валы с вилками на концах, имеющими одинаковые размеры, две части, симметричные относительно оси вала, плоские параллельные опорные поверхности, задающие толщину вилки, внешние поверхности, паз с внутренними поверхностями, перпендикулярными опорным поверхностям с участком в форме дуги окружности, бурт у основания вилки сплошной кольцевой формы, поверхность которого с противоположной стороны выполнена перпендикулярной оси вала, опорно-центрирующий узел, состоящий из двух полуцилиндрических кулаков с кольцевыми пазами прямоугольного профиля, оси которых совпадают с осями кулаков, а также с пазами, оси которых перпендикулярны осям кулаков, выполненными со стороны оснований кулаков, и диска, вилки входят в кольцевые пазы кулаков с противоположных сторон, а диск устанавливается в пазы кулаков со стороны оснований с образованием разъемного шарнирного соединения, обеспечивающего угол передачи вращения более 30° (ГОСТ Р 52924-2008. Автомобильные транспортные средства. Шарниры равных угловых скоростей. Общие технические требования и методы испытаний. - М.: Стандартинформ, 2008. - С. 2).

Недостатком шарнира квазисинхронного кулачкового является низкая надежность работы, что обусловлено неудовлетворительным подводом смазочного материала к сравнительно большим рабочим поверхностям, функционирующим в условиях трения скольжения и контактном пульсирующем взаимодействии, ухудшением условий охлаждения поверхностей трения, значительным нагревом и связанными с этим возможными задирами на контактирующих поверхностях деталей шарнира при длительной эксплуатации.

Известен шарнир квазисинхронный кулачковый «Тракта», содержащий ведущий и ведомый валы с вилками на концах, имеющими одинаковые размеры, две части, симметричные относительно оси вала, плоские параллельные опорные поверхности, задающие толщину вилки, внешние поверхности, паз с внутренними поверхностями, перпендикулярными опорным поверхностям, с участком в форме дуги окружности, бурт у основания вилки сплошной кольцевой формы, поверхность которого с противоположной стороны выполнена перпендикулярной оси вала, опорно-центрирующий узел, состоящий из двух фасонных кулаков, с кольцевыми пазами прямоугольного профиля, боковые поверхности пазов кулаков симметричны относительно плоскости симметрии, кулаки выполнены с возможностью зацепления между собой и поворота относительно друг друга в плоскости, перпендикулярной плоскости симметрии, вилки входят в пазы кулаков с противоположных сторон с образованием разъемного шарнирного соединения, обеспечивающего угол передачи вращения более 30° (Конструкция автомобиля. Шасси. Под общей редакцией А.Л.Карунина. - М.: МАМИ, 2000. - С. 168).

Указанный шарнир квазисинхронный кулачковый «Тракта» является наиболее близким по технической сущности к изобретению и рассматривается в качестве прототипа изобретения.

Недостатком шарнира квазисинхронного кулачкового «Тракта» является низкая надежность работы, что обусловлено неудовлетворительным подводом смазочного материала к сравнительно большим рабочим поверхностям, функционирующим в условиях трения скольжения и контактном пульсирующем взаимодействии, ухудшением условий охлаждения поверхностей трения, значительным нагревом и связанными с этим возможными задирами на контактирующих поверхностях деталей шарнира при длительной эксплуатации.

Изобретение направлено на решение задачи повышения надежности работы карданного шарнира квазисинхронного кулачкового, что является целью изобретения.

Указанная цель достигается тем, что в шарнире квазисинхронном кулачковом, содержащем ведущий и ведомый валы с вилками на концах, имеющими одинаковые размеры, две части, симметричные относительно оси вала, плоские параллельные опорные поверхности, задающие толщину h вилки, внешние поверхности, паз с внутренними поверхностями, перпендикулярными опорным поверхностям, с прямолинейным участком шириной q, 2h≤q≤2,3h, и участком в форме дуги окружности радиуса 0,5q, и канавки на опорных поверхностях шириной 0,1…0,15q и глубиной 0,05…0,15q, средние линии канавок равноудалены на 0,2…0,3q от линий пересечения опорных поверхностей с внутренними поверхностями паза вилки, бурт у основания вилки сплошной кольцевой формы, поверхность которого с противоположной стороны выполнена перпендикулярной оси вала, опорно-центрирующий шар радиуса R, 0,9q≤R≤1,2q, с двумя кольцевыми взаимно перпендикулярными пазами прямоугольного профиля шириной h, боковые поверхности пазов опорно-центрирующего шара симметричны относительно двух взаимно перпендикулярных плоскостей симметрии, линия пересечения которых проходит через центр опорно-центрирующего шара, поверхности оснований пазов опорно-центрирующего шара представляют собой пересечение поверхностей двух цилиндров радиуса 0,5q, оси которых взаимно перпендикулярны, проходят через центр опорно-центрирующего шара и перпендикулярны каждая соответствующей плоскости симметрии, и с двумя сквозными отверстиями радиуса 0,08…0,15h, оси которых совпадают с осями цилиндров, вилки входят в пазы опорно-центрирующего шара с противоположных сторон с образованием разъемного шарнирного соединения, обеспечивающего угол передачи вращения более 30°.

Существенным отличием, характеризующим изобретение, является повышение надежности работы карданного шарнира квазисинхронного кулачкового за счет улучшения условий подвода смазочного материала к взаимодействующим поверхностям трения и эффективного использования его свойств, уменьшения нагрева, снижения удельной нагрузки на контактирующие поверхности звеньев механизма. При эксплуатации повышается статическая и динамическая прочность звеньев карданного шарнира, снижается скорость износа в условиях циклически изменяющихся контактных напряжений, исключаются выкрашивание (питтинг), образование микротрещин, отслаивание, шелушение, задиры поверхностей трения вследствие контактной усталости поверхностного и приповерхностного слоев металла, возрастает ресурс.

Повышение надежности работы карданного шарнира квазисинхронного кулачкового является полученным техническим результатом, обусловленным заявляемым выполнением звеньев механизма, в том числе вилок, опорно-центрирующего шара, оптимальным соотношением размеров, наличием дополнительных элементов в конструкции и их пространственной ориентацией, то есть отличительными признаками изобретения. Таким образом, отличительные признаки заявляемого карданного шарнира квазисихронного кулачкового являются существенными.

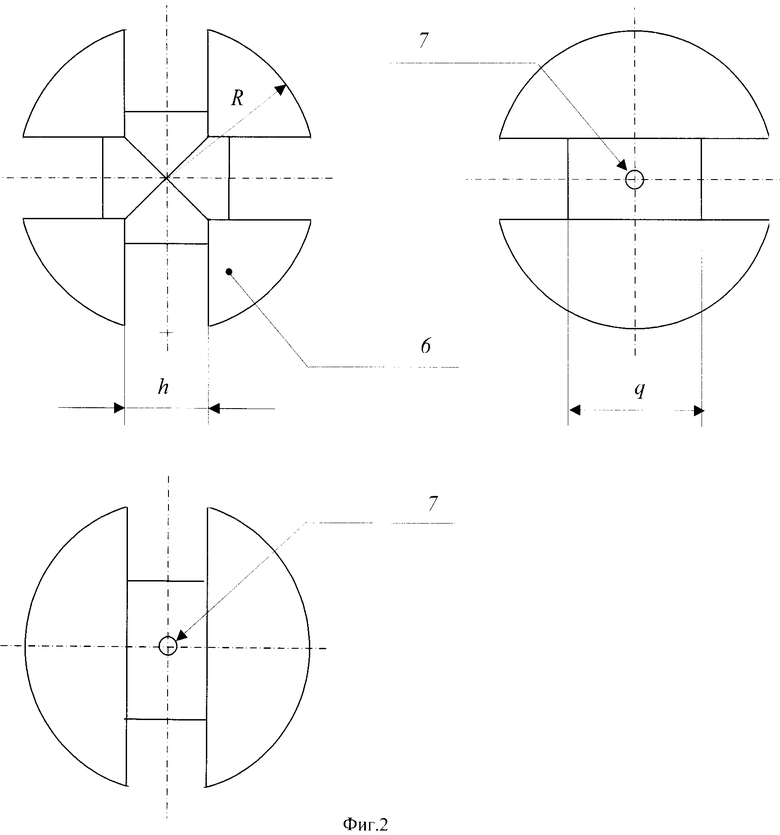

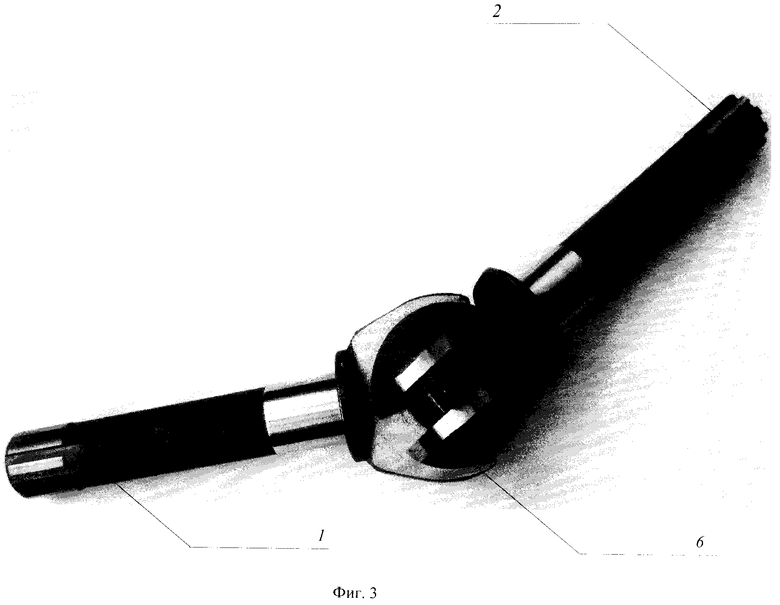

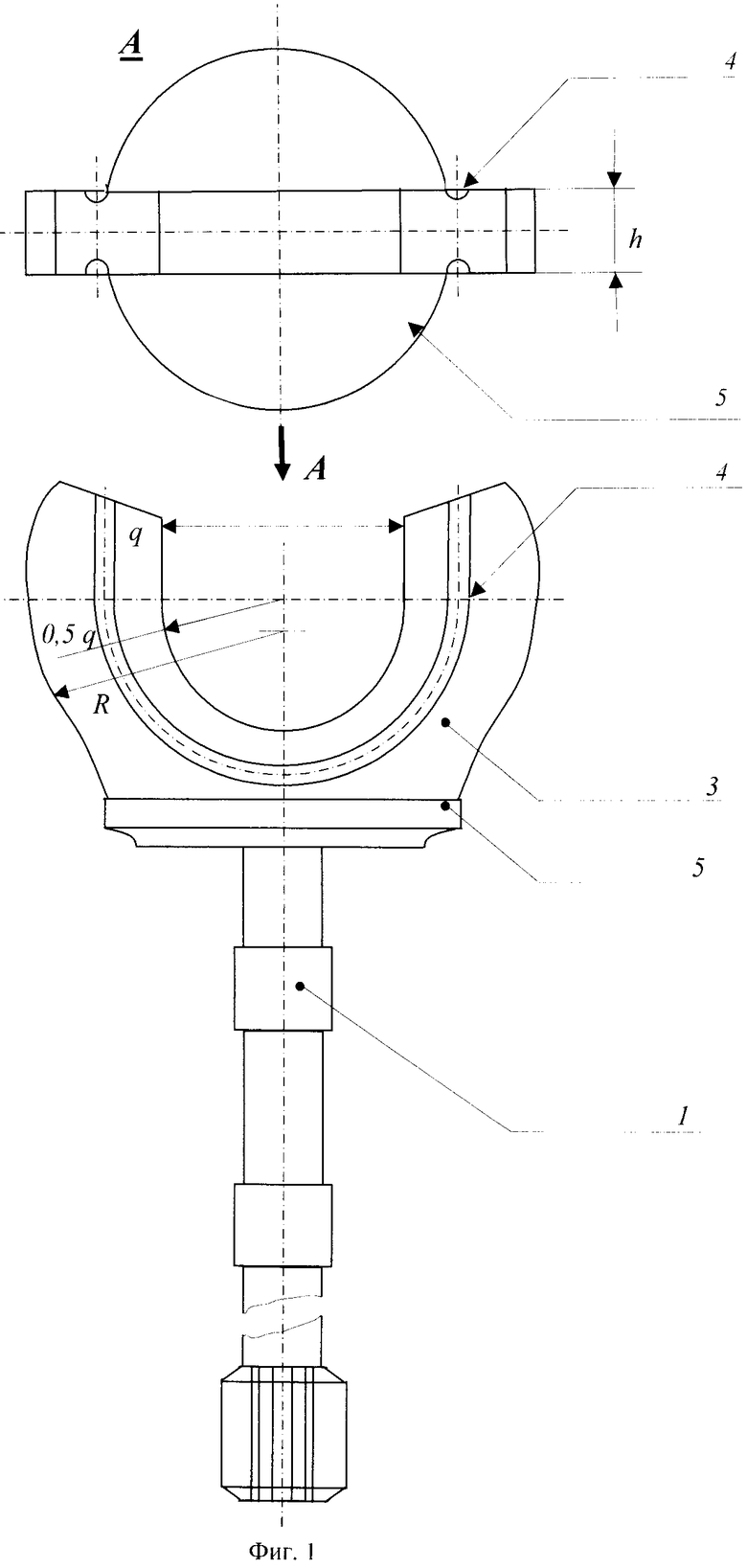

На фиг.1 приведен эскизный чертеж вала заявляемого карданного шарнира, на фиг.2 представлен эскиз опорно-центрирующего шара, на фиг.3 изображена сборка шарнира квазисинхронного кулачкового, поясняющие сущность изобретения.

Шарнир квазисинхронный кулачковый содержит ведущий 1 и ведомый 2 валы с вилками 3 на концах, имеющими одинаковые размеры, две части, симметричные относительно оси вала, плоские параллельные опорные поверхности, задающие толщину h вилки, внешние поверхности, паз с внутренними поверхностями, перпендикулярными опорным поверхностям, с прямолинейным участком шириной q, 2h≤q≤2,3h, и участком в форме дуги окружности радиуса 0,5q, и канавки 4 на опорных поверхностях шириной 0,1…0,15q и глубиной 0,05…0,15q, средние линии канавок равноудалены на 0,2…0,3q от линий пересечения опорных поверхностей с внутренними поверхностями паза вилки, бурт 5 у основания вилки сплошной кольцевой формы, поверхность которого с противоположной стороны выполнена перпендикулярной оси вала, опорно-центрирующий шар 6 радиуса R, 0,9q≤R≤1,2q, с двумя кольцевыми взаимно перпендикулярными пазами прямоугольного профиля шириной h, боковые поверхности пазов опорно-центрирующего шара симметричны относительно двух взаимно перпендикулярных плоскостей симметрии, линия пересечения которых проходит через центр опорно-центрирующего шара, поверхности оснований пазов опорно-центрирующего шара представляют собой пересечение поверхностей двух цилиндров радиуса 0,5q, оси которых взаимно перпендикулярны, проходят через центр опорно-центрирующего шара и перпендикулярны каждая соответствующей плоскости симметрии, и с двумя сквозными отверстиями 7 радиуса 0,08…0,15h, оси которых совпадают с осями цилиндров, вилки входят в пазы опорно-центрирующего шара с противоположных сторон с образованием разъемного шарнирного соединения, обеспечивающего угол передачи вращения более 30°.

Карданный шарнир квазисинхронный кулачковый работает следующим образом. Вращение передается от ведущего 1 вала шарнирного механизма к ведомому 2 валу за счет зацепления частей вилок 3 валов в опорно-центрирующем шаре 6. Устройство представляет собой кинематическую цепь, состоящую из двух кинематических (вращательных) пар. Опорно-центрирующий шар 6 образует две кинематические пары с ведущим 1 и ведомым 2 валами соответственно. Вилки 3 валов 1, 2 входят в пазы опорно-центрирующего шара 6 с противоположных сторон. Взаимодействие осуществляется по поверхностям звеньев, то есть кинематические пары являются простыми. Это позволяет обеспечить предельный передаваемый крутящий момент. Детали устройства работают в условиях трения скольжения. Плоские параллельные опорные поверхности вилок 3 валов 1, 2 собранного механизма при работе ориентированы в пространстве взаимно перпендикулярно за счет размещения в кольцевых пазах опорно-центрирующего шара 6. При передаче вращения взаимодействующие внутренние поверхности пазов вилок 3 (в частности, прямолинейный участок) соприкасаются с поверхностями оснований пазов опорно-центрирующего шара 6, а взаимодействующие плоские параллельные опорные поверхности вилок 3 валов 1, 2 соприкасаются с боковыми поверхностями пазов опорно-центрирующего шара 6. Поскольку обе вилки 3 ведущего 1 и ведомого 2 валов жестко не закреплены в пазах опорно-центрирующего шара 6, происходит непрерывное смещение опорных поверхностей вилок 3 относительно боковых поверхностей пазов опорно-центрирующего шара 6. При этом ведущая и ведомая вилки (3) и, соответственно, валы 1, 2 при работе механизма совершают простые вращательные движения с постоянной угловой скоростью, а опорно-центрирующий шар 6 - сложное вращательное или вращательно-колебательное движение вокруг оси, непрерывно меняющей свое положение в пространстве. Мгновенные угловые скорости ведущего 1 и ведомого 2 валов работающего механизма должны быть близкими или совпадать. Фактическое равенство мгновенных угловых скоростей ведущего 1 и ведомого 2 валов обеспечивается в силу того, что точки контакта, через которые передаются окружные силы, находятся в том числе в плоскости, проходящей через биссектрису угла между валами 1, 2 (в биссекторной плоскости). Приближение к нужной геометрии в данном случае достигается за счет сравнительно больших скользящих поверхностей деталей механизма. Свободное перемещение (скольжение) опорно-центрирующего шара 6 относительно вилок 3 ведущего 1 и ведомого 2 валов позволяет также компенсировать погрешности сборки механизма и небольшие осевые смещения вилок (3), возникшие в ходе, например, эксплуатации трактора или автомобиля (иного транспортного средства, машины или механизма) с шарниром квазисинхронным кулачковым. Вращение может передаваться под произвольным углом между осями ведущего 1 и ведомого 2 валов механизма в пределах заданного диапазона (до более 30°). Диапазон изменения угла передачи вращения (максимальный угол в шарнире) ограничивается упором внешней поверхности вилки 3 вала (1, 2) и плоской параллельной опорной поверхности вилки 3 другого вала (2, 1) и задается размерами звеньев механизма (длиной прямолинейного участка и толщиной h вилки 3). Механизм допускает не только изменение угла между осями ведущего 1 и ведомого 2 валов, но и смещение их по высоте.

Таким образом, новый шарнирный механизм является пространственным (сферическим) механизмом и обеспечивает передачу вращения между валами (1, 2), взаимное положение которых во время работы может изменяться. Но заявляемый шарнир тем не менее представляет собой квазисинхронное устройство (в силу приблизительности решения задачи обеспечения строгих геометрических ограничений полностью синхронного устройства).

Механизм целесообразно применять в жестких приводах. Для ограничения возможности продольного (осевого) перемещения служат упорные бурты 5 (фиг.1) у оснований вилок 3 валов 1, 2 (фиг.3). При этом внешняя ограничивающая деталь взаимодействует с поверхностью бурта 5 и предотвращает продольное перемещение звеньев механизма вдоль оси. Наличие краевой канавки кольцевой формы на поверхности бурта 5 позволит использовать внешние ограничивающие детали разной конструкции, что расширяет область применения механизма и надежной работы в различных условиях.

Внешние соединения механизма могут обеспечиваться, например, шлицами на концах валов 1, 2. Для установки подшипников и манжет на ведущем 1 и ведомом 2 валах могут быть предусмотрены специальные шейки (фиг.3).

Валы 1, 2, опорно-центрирующий шар 6 выполняются в соответствии с фиг.1, 2. Конструкции указанных звеньев имеют отличительные особенности.

Сравнительно большие площади взаимодействующих опорных поверхностей вилок 3 и боковых поверхностей пазов опорно-центрирующего шара

6 позволяют передавать значительный крутящий момент при минимальных габаритах шарнира (наименьший максимальный диаметр вращения), а простота конструкции и высокая твердость взаимодействующих поверхностей, работа элементов устройства на «сжатие» позволяют достичь высокой надежности. Однако коэффициент полезного действия кулачковых шарниров из-за принципа их устройства, как правило, ниже, чем коэффициент полезного действия, например, шариковых шарниров, так как для элементов кулачковых шарниров характерно использование трения скольжения, а не качения. В связи с этим в эксплуатации наблюдается значительный нагрев, а иногда и задиры деталей шарнира в результате неудовлетворительного подвода смазочного материала к большим поверхностям трения, если не принять дополнительных специальных мер. Выполнение опорно-центрирующего шара 6 с двумя сквозными отверстиями 7 (радиуса 0,08…0,15h), оси которых совпадают с осями цилиндров, ограничивающих поверхности оснований пазов опорно-центрирующего шара, и вилок 3 с канавками 4 на опорных поверхностях (шириной 0,1…0,15 q и глубиной 0,05…0,15q) позволяет оптимизировать подвод смазочного материала к взаимодействующим поверхностям (поверхностям трения). В результате улучшаются условия работы поверхностей трения и отвод тепла. Наличие отверстий 7 и канавок 4 несколько уменьшает и площади взаимодействия звеньев механизма, что также повышает надежность его работы.

Используемые соотношения размеров звеньев устройства (h, q, R) являются наиболее оптимальными для правильного выполнения механизма и решения задач обеспечения работоспособности высокой надежности функционирования.

По сравнению с прототипом повышается надежность работы механизма. Площадь взаимодействующих поверхностей звеньев может быть увеличена (при сохранении максимального угла шарнира) за счет выполнения внешних поверхностей вилок 3 под углом (фиг.1). В результате снижается удельная нагрузка и соответственно увеличивается крутящий момент, соответствующий пределу прочности шарнира. Надежность устройства возрастает. Наличие канавок 4 на опорных поверхностях вилок 3 и сквозных отверстий 7 в опорно-центрирующем шаре 6 улучшает условия подвода смазочного материала к поверхностям трения звеньев механизма и отвод тепла. Снижается износ звеньев карданного механизма при эксплуатации в течение длительного времени. Возрастает ресурс механизма. При работе звеньев в условиях циклически изменяющихся контактных напряжений исключаются выкрашивание, образование микротрещин, отслаивание, шелушение, задиры поверхностей трения, обусловленные контактной усталостью поверхностного и приповерхностного слоев металла. Реализация механизма позволяет эффективного использовать эксплуатационные свойства применяемых смазочных материалов, что также повышает надежность.

По сравнению с прототипом дополнительно расширяется область применения нового шарнирного механизма за счет обеспечения возможности использования его в качестве универсального шарнира, например внутреннего в приводах тракторов, автомобилей и других машин, так как в новом механизме возможно продольное перемещение и ограничение продольного перемещения звеньев вдоль осей валов 1, 2. От продольного перемещения звенья шарнирного механизма ограничиваются путем взаимодействия поверхностей буртов 5 с внешней ограничивающей деталью заданной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ | 2012 |

|

RU2518883C2 |

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 2022 |

|

RU2808854C1 |

| ШАРНИРНО-РЫЧАЖНЫЙ СОЕДИНИТЕЛЬНЫЙ УЗЕЛ | 2007 |

|

RU2347120C1 |

| ШАРНИРНАЯ МУФТА | 1998 |

|

RU2221938C2 |

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 1993 |

|

RU2124151C1 |

| ТРАНСМИССИЯ СОЧЛЕНЁННОГО НАЗЕМНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2524205C1 |

| МУФТА РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ И РЕГУЛИРУЮЩАЯ СИСТЕМА ДЛЯ НЕЕ | 2002 |

|

RU2292494C2 |

| Узел зацепления валов для синхронной передачи усилия вращения между валами | 2018 |

|

RU2710849C1 |

| Привод подвижных масс пильгерстана | 1986 |

|

SU1470378A1 |

| КАРДАННЫЙ ШАРНИР И СПОСОБ ЕГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2003 |

|

RU2238446C1 |

Изобретение относится к машиностроению, а именно к сферическим устройствам типа механизма Гука или двойного механизма Кардана, и может использоваться в качестве аналога шарнира равных угловых скоростей, а также в качестве замены шарнира неравных угловых скоростей в приводах тракторов и мини-тракторов, автомобилей и других транспортных средств, иных машин и механизмов для передачи вращения между валами. Шарнир содержит ведущий (1) и ведомый валы с вилками (3) на концах, имеющими одинаковые размеры, две части, симметричные относительно оси вала, плоские параллельные опорные поверхности, задающие толщину h вилки (3), внешние поверхности, паз с внутренними поверхностями, перпендикулярными опорным поверхностям, с прямолинейным участком шириной q, 2h≤q≤2,3h, и участком в форме дуги окружности радиуса 0,5q, и канавки (4) на опорных поверхностях шириной 0,1…0,15q и глубиной 0,05…0,15q, средние линии канавок (4) равноудалены на 0,2…0,3q от линий пересечения опорных поверхностей с внутренними поверхностями паза вилки (3), бурт (5) у основания вилки (3) сплошной кольцевой формы, поверхность которого с противоположной стороны выполнена перпендикулярной оси вала, опорно-центрирующий шар (6) радиуса R, 0,9q≤R≤1,2q, с двумя кольцевыми взаимно перпендикулярными пазами прямоугольного профиля шириной h. Поверхности оснований пазов шара (6) представляют собой пересечение поверхностей двух цилиндров радиуса 0,5q, оси которых взаимно перпендикулярны, проходят через центр шара (6) и перпендикулярны каждая соответствующей плоскости симметрии, и с двумя сквозными отверстиями (7) радиуса 0,08…0,15h, оси которых совпадают с осями цилиндров. Вилки (3) входят в пазы шара (6) с противоположных сторон с образованием разъемного шарнирного соединения, обеспечивающего угол передачи вращения более 30°. Технический результат - повышение надежности работы шарнирного механизма. 3 ил.

Шарнир квазисинхронный кулачковый, содержащий ведущий и ведомый валы с вилками на концах, имеющими одинаковые размеры, две части, симметричные относительно оси вала, плоские параллельные опорные поверхности, задающие толщину h вилки, внешние поверхности, паз с внутренними поверхностями, перпендикулярными опорным поверхностям, с прямолинейным участком шириной q, 2h≤q≤2,3h, и участком в форме дуги окружности радиуса 0,5 q, и канавки на опорных поверхностях шириной 0,1…0,15q и глубиной 0,05…0,15q, средние линии канавок равноудалены на 0,2…0,3q от линий пересечения опорных поверхностей с внутренними поверхностями паза вилки, бурт у основания вилки сплошной кольцевой формы, поверхность которого с противоположной стороны выполнена перпендикулярной оси вала, опорно-центрирующий шар радиуса R, 0,9q≤R≤1,2q, с двумя кольцевыми взаимно перпендикулярными пазами прямоугольного профиля шириной h, боковые поверхности пазов опорно-центрирующего шара симметричны относительно двух взаимно перпендикулярных плоскостей симметрии, линия пересечения которых проходит через центр опорно-центрирующего шара, поверхности оснований пазов опорно-центрирующего шара представляют собой пересечение поверхностей двух цилиндров радиуса 0,5q, оси которых взаимно перпендикулярны, проходят через центр опорно-центрирующего шара и перпендикулярны каждая соответствующей плоскости симметрии, и с двумя сквозными отверстиями радиуса 0,08…0,15h, оси которых совпадают с осями цилиндров, вилки входят в пазы опорно-центрирующего шара с противоположных сторон с образованием разъемного шарнирного соединения, обеспечивающего угол передачи вращения более 30°.

| Устройство для автоматического открывания ворот гаража | 1935 |

|

SU49935A1 |

| Устройство для автоматического открывания створчатых ворот при въезде автомобиля и автоматического закрывания их после въезда | 1935 |

|

SU49934A1 |

| Устройство для обнаружения короткозамкнутых вигков в катушках | 1954 |

|

SU106316A1 |

| Передвижная рубильная установка для переработки древесины на технологическую щепу | 1980 |

|

SU946937A1 |

| Воздухоохладитель | 1976 |

|

SU589513A1 |

Авторы

Даты

2014-06-10—Публикация

2012-04-03—Подача