Заявляемое изобретение относится к области машиностроения и может быть использовано в приводах машин для передачи вращающих моментов в условиях, когда оси соединяемых валов расположены с угловым смещением и пересекаются, а угловые скорости ведущего и ведомого вала совпадают.

Известен сдвоенный шарнир [патент РФ на изобретение №2303719, опубл. 27.07.2007 г.], содержащего ведущий и ведомый валы с установленными на краях вилками, с параллельными осями, в виде отверстий, предназначенных для возможности качания с вращением промежуточных элементов, передающих усилие вращения от ведущего к ведомому валу.

Его существенным недостатком является ограничение по допустимой несинхронности угловых скоростей валов, происходящих из-за возможности передачи усилия вращения промежуточными элементами только по траектории эллипсов, которые даже при перекрестном расположении сохраняют несинхронность вращения валов, расположенных под углом. Допустимая несинхронность у прототипа находится в пределах угла наклона валов до 20 градусов, что подтверждено практикой. Предельный угол поворота достигает 60 градусов. Другими словами, при максимальном угле наклона взаимодействие крестовины и валов приводит к их деформации.

Известен также шарнир равных угловых скоростей [патент РФ на изобретение №2289733, опубл. 20.12.2006 г.], который содержит две полумуфты, форма которых допускает взаимодействие с соединяемыми валами, и промежуточные тела качения. Первая полумуфта выполнена с внешней и внутренней сферическими соосными поверхностями, а вторая выполнена с внешней сферической поверхностью, причем все имеют общий центр. Обе полумуфты имеют пазы с коническими рабочими поверхностями в меридиональных плоскостях, в которых размещены ролики в форме усеченных конусов, установленные на оси, проходящей через овальное отверстие траверсы, имеющей два поводка со сферическими головками, размещенные в соответствующих отверстиях обеих полумуфт. Образующие всех рабочих конических поверхностей контактирующих деталей шарнира равных угловых скоростей сходятся в общем центре сферических поверхностей полумуфт.

Широко известен шарнир равных угловых скоростей Рцеппа [патент РФ на изобретение №2516831, опубл. 20.05.2014 г.], позволяющий осуществлять передачу крутящего момента в системах приводов управляемых колес автомобиля, который выполнен в виде двух кулаков, изготовленных как одно целое с валами (ведущими и ведомыми). В каждом кулаке выполнены канавки, в которые закладываются шарики и отдельно центрирующий шарик, который может удерживаться штифтом. При вращении валов в любую сторону крутящий момент передается от одного кулака к другому через шарики. При изменении угла между вращающимися валами шарики устанавливаются в биссектрисной плоскости и осуществляют передачу крутящего момента при углах поворота между валами до 35 градусов.

Недостатком описанного выше технического решения является небольшой угол поворота, обусловленный сложным механизмом взаимодействия элементов.

Во всех известных технических решениях шарниров равных угловых скоростей существует ограничение угла передачи силы синхронного вращения, связанное с возможностью взаимной деформации элементов или/и отсутствием зацепления между элементами шарнира. Кроме того, в основном для защиты элементов шарнира используется гибкий рукав, не обладающий достаточной механической прочностью.

Техническим результатом заявляемого технического решения является увеличение угла поворота при сохранении синхронности вращения с одновременным упрощением конструкции.

Указанный технический результат достигается за счет того, что узел зацепления валов для синхронной передачи усилия вращения между валами содержит ведущий и ведомый валы, оси которых расположены в одной плоскости и имеют по меньшей мере одну точку пересечения, кулаки, каждый из которых соединен с соответствующим валом и содержит по меньшей мере одну ось, причем оси кулаков расположены перпендикулярно оси соответствующего вала и симметрично от биссекторной плоскости между осями валов, при этом на оси каждого кулака с возможностью качения установлена по меньшей мере одна лопасть так, что лопасти разных кулаков образуют зацепление между собой, которое происходит перпендикулярно биссекторной плоскости.

Возможны варианты, при которых:

- зацепление между собой лопастей разных кулаков выполнено путем соприкасания их друг с другом с образованием по меньшей мере одной поверхности контакта;

- зацепление между собой лопастей разных кулаков выполнено путем образования в каждой лопасти канавок, в которых размещено по меньшей мере четыре шарика;

- зацепление между собой лопастей разных кулаков выполнено с помощью цилиндро-поршневой сборки.

Таким образом, с помощью заявляемой совокупности признаков достигается увеличение угла поворота при сохранении синхронности вращения с одновременным упрощением конструкции за счет симметричности конструкции относительно биссекторной плоскости, а также за счет того, что само зацепление происходит перпендикулярно биссекторной плоскости, в то время как в известных аналогах зацепление происходит в биссекторной плоскости.

Сущность заявляемой группы изобретений раскрыта на чертежах и в нижеследующем описании.

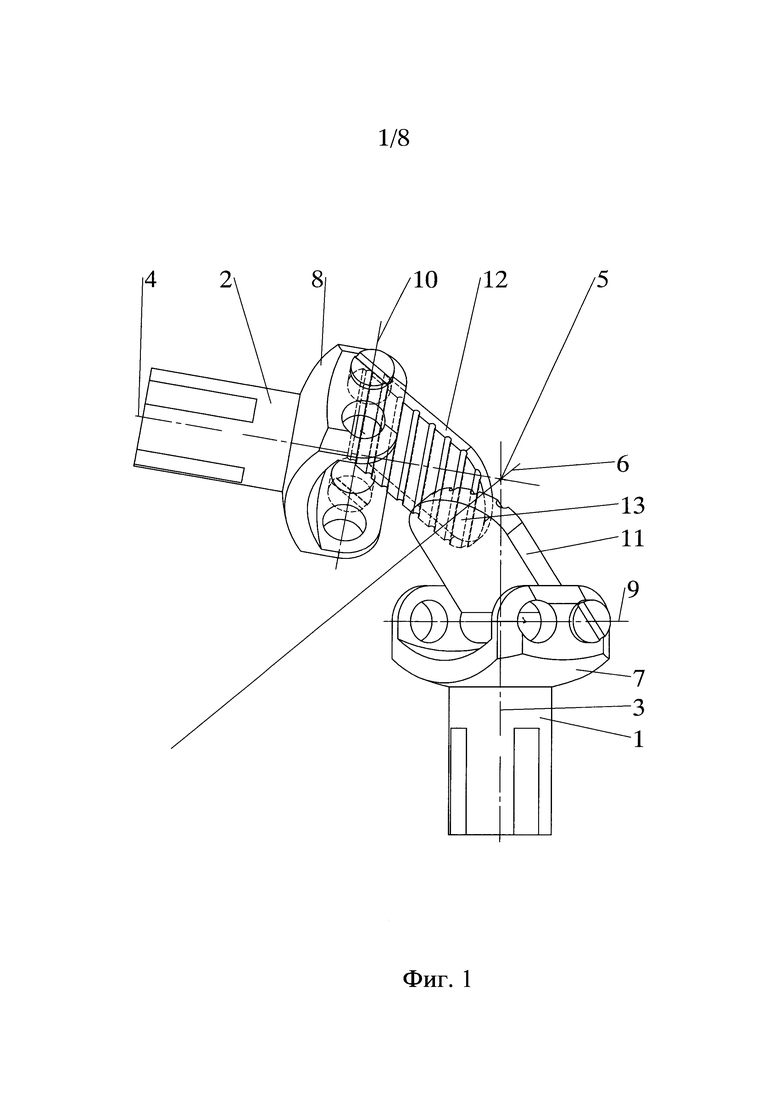

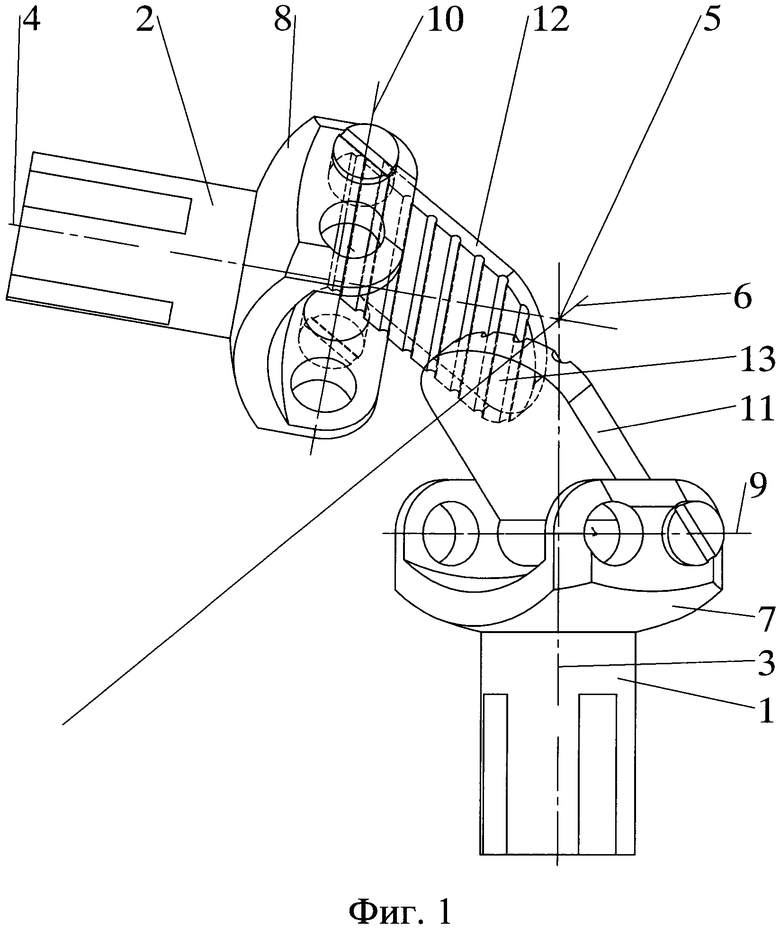

На Фиг. 1 представлен узел зацепления валов, содержащий две лопасти.

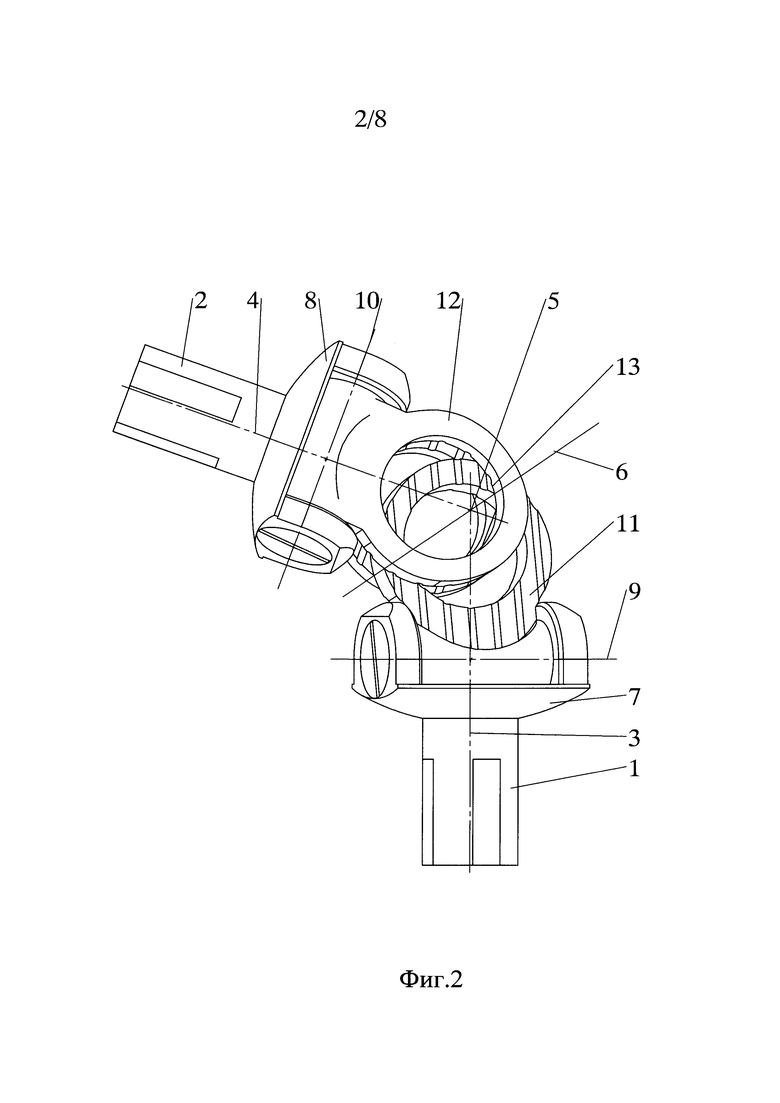

На Фиг. 2 представлен узел зацепления валов, содержащий три лопасти.

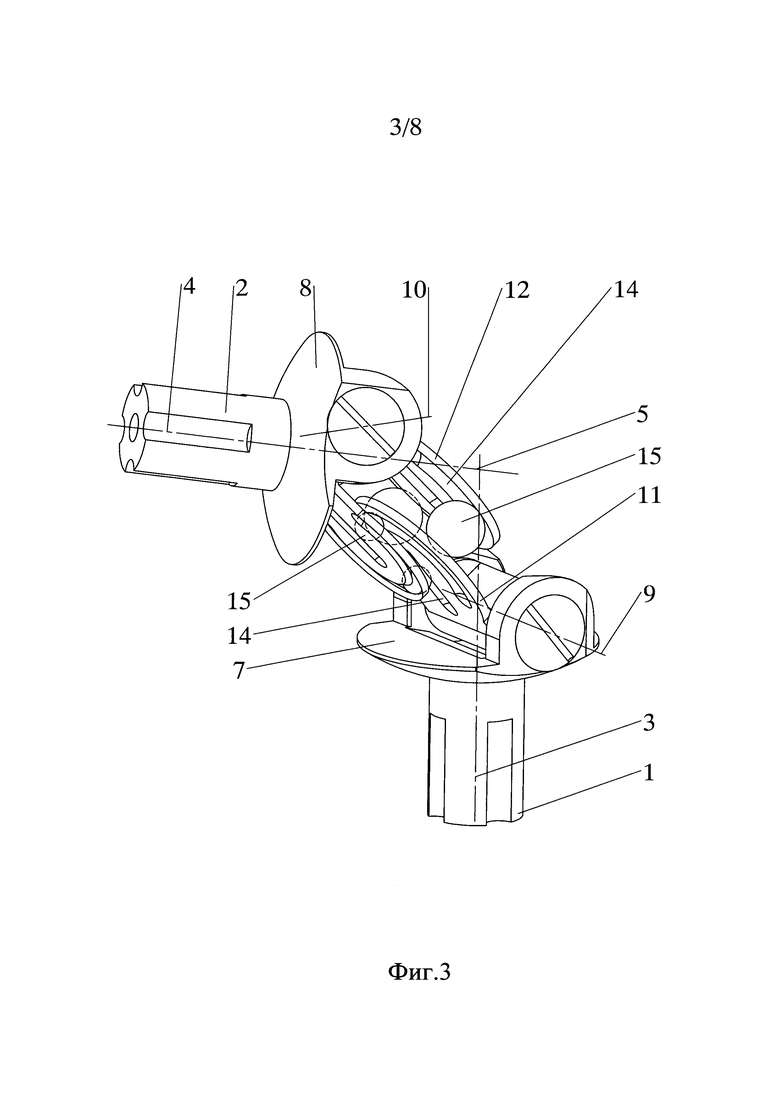

На Фиг. 3 представлен узел зацепления валов, содержащий три лопасти, между которыми установлены шарики (по п. 3 формулы).

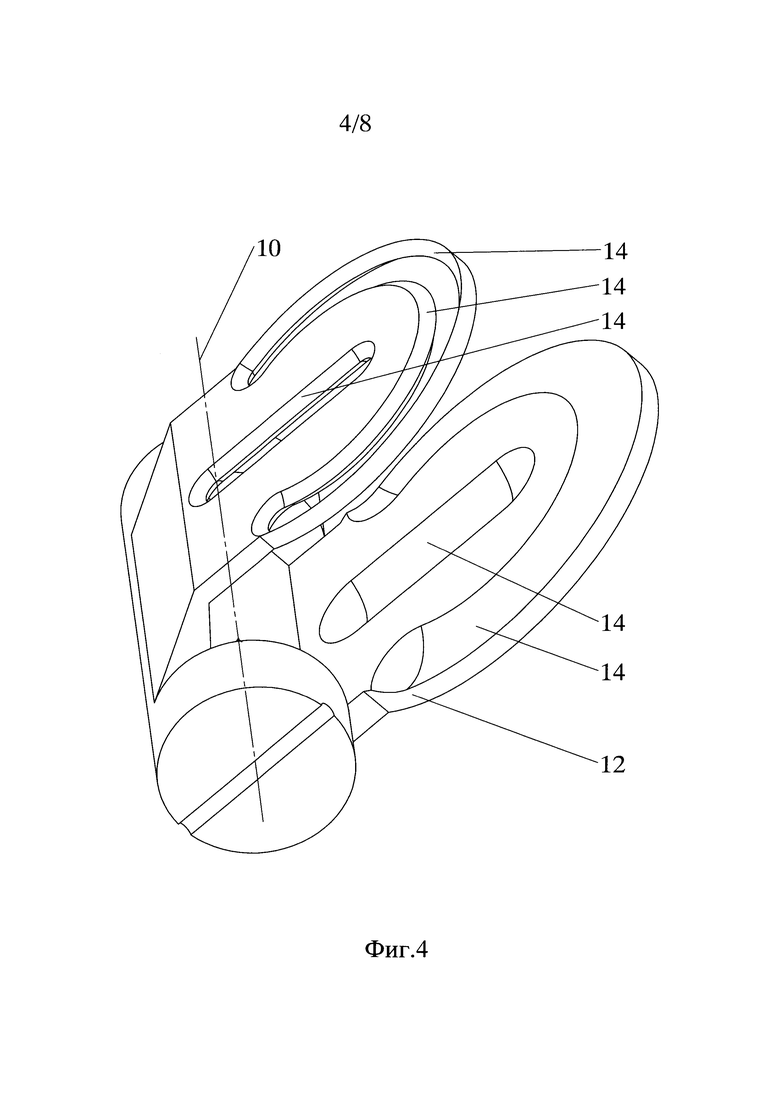

На Фиг. 4 представлены лопасти с Фиг. 3, в которых образованы канавки.

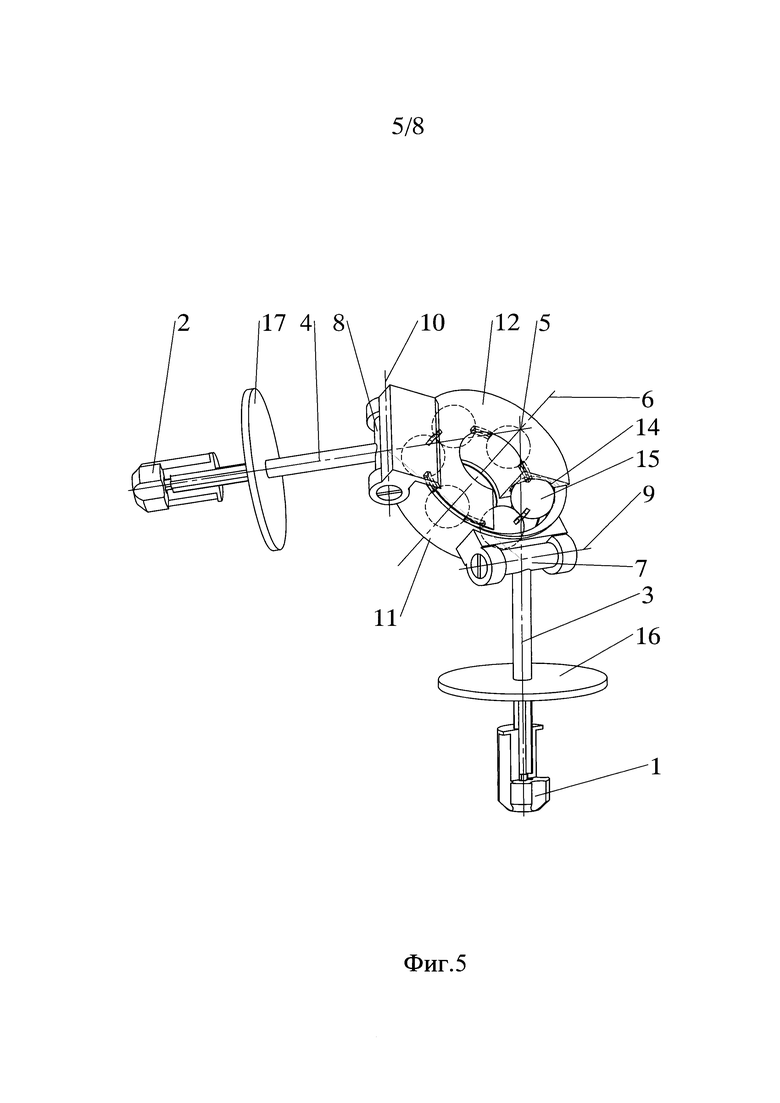

На Фиг. 5 представлен вариант узла зацепления валов, содержащего две лопасти, между которыми установлены шарики (по п. 3 формулы), при этом лопасти не меняют центра расположения канавок.

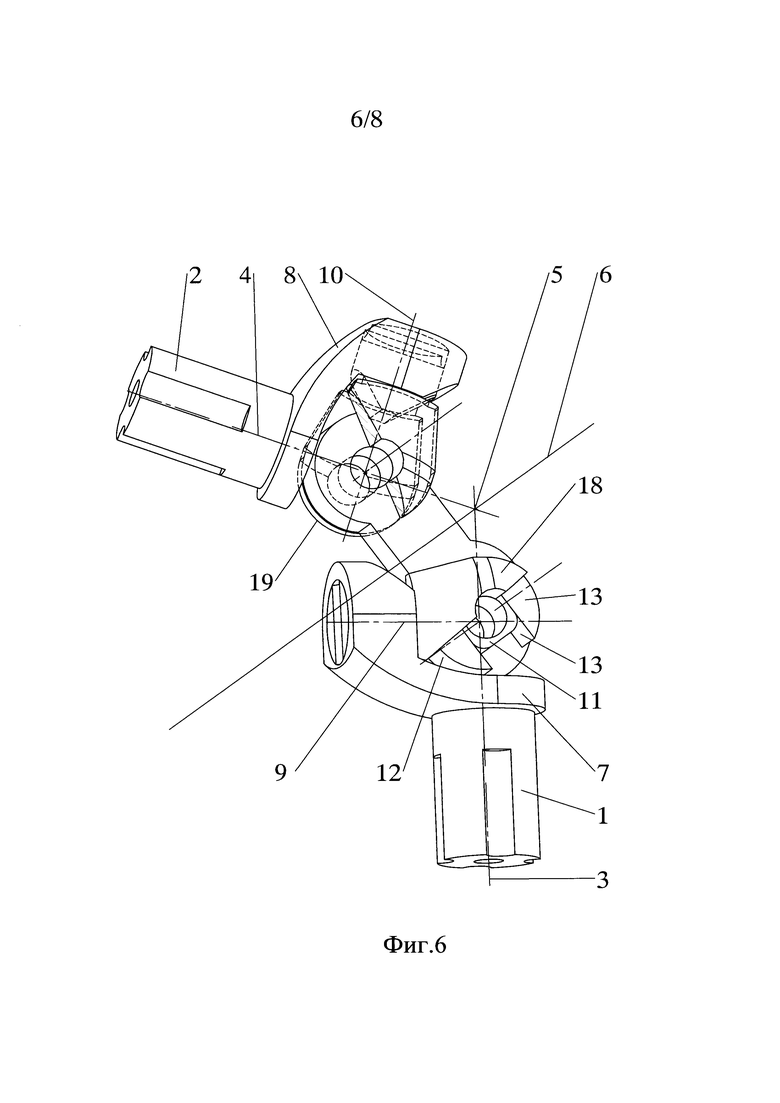

На Фиг. 6 представлен вариант узла зацепления валов, содержащего две лопасти.

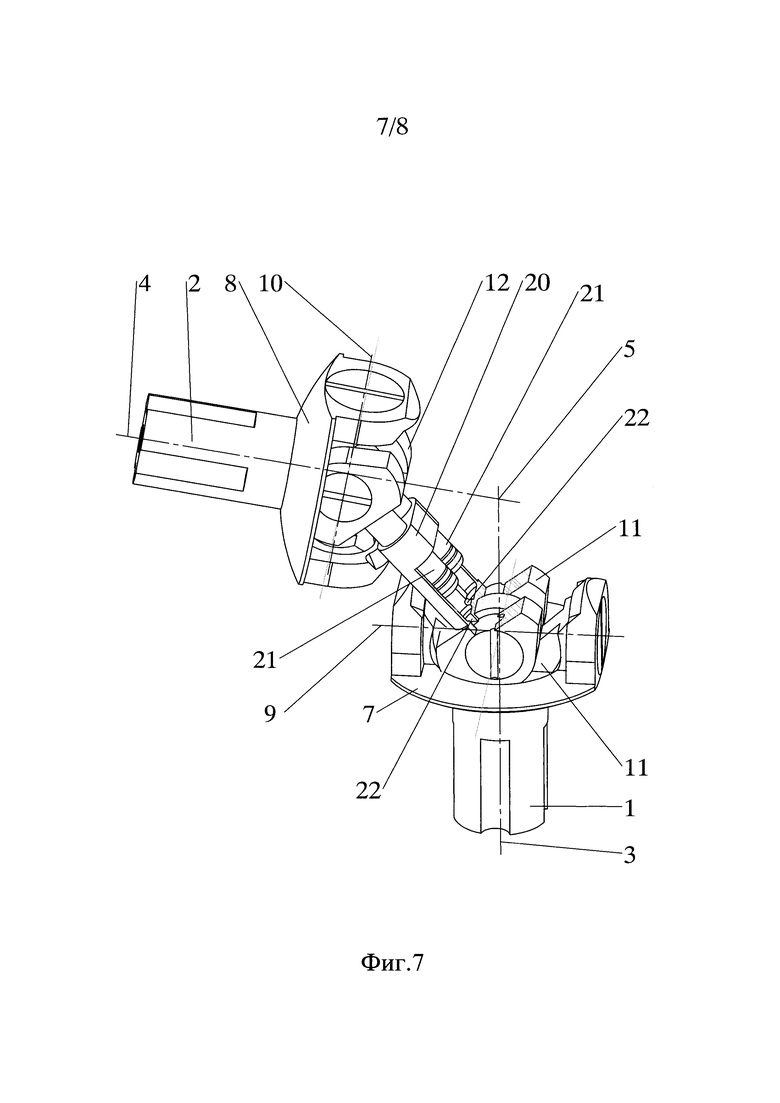

На Фиг. 7 представлен вариант узла зацепления валов (по п. 4).

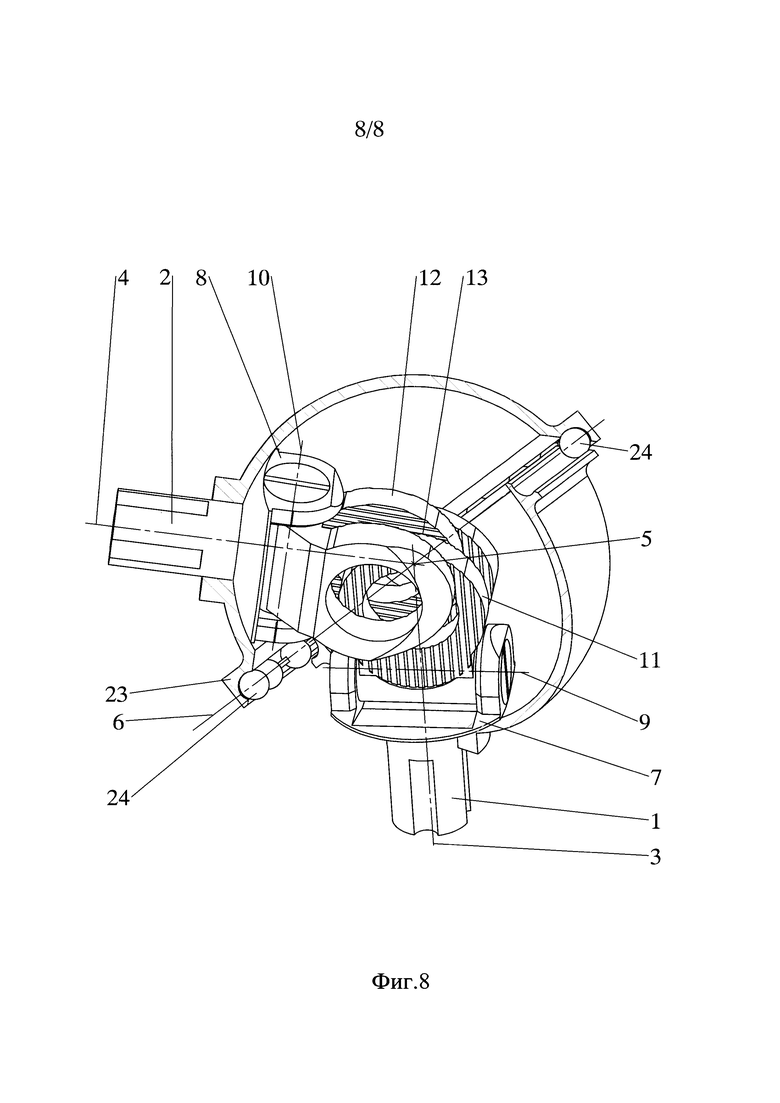

На Фиг. 8 представлен узел зацепления валов, помещенный в корпус.

Фиг. 1-3, 6-8 выполнены с углом наклона 180 градусов. Фиг. 5 выполнена с углом наклона 200 градусов.

На фигурах обозначено:

1 - ведущий вал;

2 - ведомый вал;

3 - ось ведущего вала;

4 - ось ведомого вала;

5 - точка пересечения осей валов;

6 - биссекторная плоскость;

7 - кулак, соединенный с ведущим валом;

8 - кулак, соединенный с ведомым валом;

9 - ось кулака 7;

10 - ось кулака 8;

11 - лопасть ведущего вала;

12 - лопасть ведомого вала;

13 - место зацепления лопастей;

14 - канавки (углубления) в лопастях;

15 - шарики;

16 - поршень, установленный на ведущем валу;

17 - поршень, установленный на ведомом валу;

18 - переходник между лопастью 11 и кулаком 7;

19 - переходник между лопастью 12 и кулаком 8;

20 - цилиндр цилиндро-поршневой сборки;

21 - поршень цилиндро-поршневой сборки;

22 - канал для рабочего тела;

23 - корпус;

24 - шарики корпуса.

Узел зацепления валов для синхронной передачи усилия вращения между валами (Фиг. 1-8) содержит ведущий вал 1 и ведомый вал 2, оси 3 и 4 которых расположены в одной плоскости и имеют по меньшей мере одну точку 5 пересечения, которая лежит в биссекторной плоскости 6 между осями 3 и 4 валов 1 и 2, и кулаки 7 и 8, каждый из которых соединен с соответствующим валом 1 и 2 и содержит по меньшей мере одну ось 9, 10. Причем оси 9, 10 кулаков 7, 8 расположены перпендикулярно оси соответствующего вала 1, 2 и симметрично от биссекторной плоскости 6 между осями 3, 4 валов 1, 2.

При этом на оси 9, 10 каждого кулака 7, 8 с возможностью качения установлена по меньшей мере одна лопасть 11, 12 так, что лопасти 11, 12 разных кулаков 7, 8 образуют зацепление 13 между собой.

Зацепление 13 между собой лопастей 11, 12 разных кулаков 7, 8 может быть выполнено путем соприкасания их друг с другом с образованием по меньшей мере одной поверхности контакта (Фиг. 1, 2). На Фиг. 1 изображен узел зацепления валов с одним зацеплением 13 по плоской поверхности двумя лопастями 11 и 12. На Фиг. 2 изображен узел зацепления валов с четырьмя местами зацепления 13 между тремя лопастями, одна из которых установлена на одном кулаке, а две других на втором кулаке. В лопастях 11, 12 могут быть выполнены отверстия для разнесения пары сил ближе к краям лопасти с целью увеличения крутящего момента и для уменьшения инерции движущихся масс, облегчения конструкции, разнесению мест приложения крутящего момента, влияющему на долговечность и надежность конструкции. В этом случае, узел зацепления валов для синхронной передачи усилия вращения между валами содержит ведущий вал 1 и ведомый вал 2, оси 3, 4 которых пересекаются в точке 5, лежащей в биссекторной плоскости 6. Кулаки 7, 8 соединены с валами 1,2, причем каждый кулак 7, 8 содержит не менее чем одну ось 9, 10, перпендикулярную к своему валу 1, 2, на которой с возможностью качания установлена по меньшей мере одна лопасть 11, 12. При этом оси 9, 10 кулаков 7, 8 симметрично расположены к биссекторной плоскости 6, а лопасти 11, 12 установлены относительно друг друга так, что соприкасаются друг с другом, образуя по меньшей мере одну поверхность зацепления 13, перпендикулярную биссекторной плоскости 6 и пересекающую ее. В месте зацепления 13 лопастей 11, 12 могут быть установлены вкладыши (на чертеже не показано). Такой вариант исполнения позволяет создать узел зацепления валов для синхронной передачи усилия вращения между валами в секторе сферы более чем 180 градусов, с возможностью ограничения усилия вращения, и может быть использован в качестве синхронного шарнира, ограничивающего усилие вращения ведомого вала 2 по отношению к ведущему валу 1, например, в энергетике, машиностроении, станкостроении и т.д. На Фиг. 1 поверхность зацепления 13 выполнена рифленой для удержания смазочного вещества, в поверхности зацепления 13 лопасти 11, 12 ведущего вала 1 и ведомого вала 2 удерживаются между собой за счет магнитных сил. Например, каждая лопасть 11, 12 может быть намагничена соответствующим образом. Количество мест зацепления 13, а так же осей кулаков 8, 9 и лопастей 11, 12 ограничено только размером шарнира, но все места зацепления 13 должны быть расположены перпендикулярно биссекторной плоскости 6, а оси кулаков 8, 9 должны быть симметричны по биссекторной плоскости 6. При несоблюдении этих правил узел зацепления перестает быть синхронным. Ведущий вал 1 на Фиг. 1 расположен под углом 80 градусов к ведомому валу 2. На ведущем валу 1 установлен кулак 7 с не менее чем одной осью 9, установленной перпендикулярно от оси 3 ведущего вала 1 и симметрично от биссекторной плоскости 6, делящей угол пересечения осей 3, 4 ведущего вала 1 и ведомого вала 2 пополам. Таким образом, в узле по Фиг. 1 ограничено усилие вращения между валами 1 и 2. В узле на Фиг. 2 обеспечена передача максимальной силы вращения между валами 1 и 2, это позволило создать узел, обеспечивающий возможность передачи больших сил крутящих моментов, который может использоваться в качестве шарнира для карданной передачи в тяжелой транспортной технике и в приводе механизмов, например, в транспорте и энергетике.

Зацепление 13 между собой лопастей 11, 12 разных кулаков 7, 8 может быть выполнено путем образования в каждой лопасти 11, 12 канавок (углублений) 14, в которых размещено по меньшей мере четыре шарика 15, по меньшей мере два из которых являются центрирующими и по меньшей мере два из которых являются силовыми элементами, передающими вращение между лопастями 11, 12. В этом случае, узел зацепления валов для синхронной передачи усилия вращения между валами содержит ведущий вал 1 и ведомый вал 2, оси которых 3, 4 пересекаются в точке 5, лежащей в биссекторной плоскости 6. Кулаки 7, 8 соединены с валами 1, 2, причем каждый кулак 7, 8 содержит не менее чем одну ось 9, 10 перпендикулярную к своему валу 1, 2, на которой с возможностью качания установлена по меньшей мере одна лопасть 11, 12. При этом оси кулаков 9, 10 симметрично расположены к биссекторной плоскости 6, а лопасти 11, 12 расположены в перпендикуляре к биссекторной плоскости 6 и параллельно осям кулаков 9, 10, и образуют зацепление 13 друг с другом за счет образованных в них соответственно друг другу углублений 14, в которых установлены с возможностью удержания лопастями по меньшей мере четыре шарика 15. На Фиг. З изображен узел зацепления валов с четырьмя зацеплениями 13, расположенными в углублениях 14, выполненных в лопастях 11 и 12, с поверхностями двух шариков 15 и тремя лопастями 11, 12 с углублениями 14, с двумя центрирующим шариками 15, входящими одной стороной в центрирующие углубления 14. Узел по Фиг. 3 имеет минимальные потери трения между валами 1 и 2. На Фиг. 4 изображена лопасть 12 с углублениями 14 для шариков 15, где одни углубления 14 предназначены для передачи усилия вращения шариками 15, а другие углубления 14 предназначены для позиционирования лопастей 11, 12 шариками 15 друг относительно друга. Такой вариант исполнения позволяет создать узел зацепления валов для синхронной передачи усилия вращения между валами в секторе сферы более чем 180 градусов, а также с минимальными потерями на трение при увеличении скорости вращения валов.

На Фиг. 5 изображен узел зацепления валов, с кулаками 7, 8, имеющими возможность синхронного возвратно поступательного движения по осям ведущего 1 и ведомого валов 2. Кулаки 7, 8 имеют возможность движения вдоль осей 3, 4 валов 1, 2. На кулаках 7, 8 могут быть установлены поршни 16, 17 или режущие части инструмента (на чертеже не показано), которые при вращении валов 1, 2 совершают вращательное возвратно-поступательное движение. Угол между осями валов 1 и 2 на Фиг. 5 составляет 100 градусов, а длинна хода возможного возвратно - поступательного движения поршней 16, 17, закрепленных на кулаках 7, 8, имеет зависимость от угла между осями 3, 4 валов 1 и 2. Зацепление 13 осуществляется через шарики 15, контактируемые с лопастями 11, 12 с возможностью удержания в них, представляющими собой обоймы радиально - упорного подшипника. Узел на Фиг. 5 имеет второе назначение, за счет синхронного возвратно - поступательного движения кулаков 7, 8 при установке на них поршней 16, 17 (компрессор, насос, двигатель). Такой вариант исполнения позволяет создать узел в секторе сферы более чем 180 градусов, с возможностью возвратно - поступательного синхронного движения внешних элементов, который может использоваться при создании насосов, компрессоров, детандеров и двигателей, непосредственно связанных с углом зацепления валов, и может применяться в нефтегазовой промышленности, машиностроении, энергетике.

На Фиг. 6 изображен узел зацепления валов с лопастями 11 и 12 разного размера закрепленными с возможностью поворота и кулаками 7, 8 с двумя перпендикулярными осями. Узел на Фиг. 6 имеет плотную компоновку. Лопасть 11 и 12 имеют разную форму и размер, но такие, что лопасть 11 входит в лопасть 12 с образованием четырех поверхностей зацепления 13. Лопасть 11 имеет форму куба с отверстием посредине, а лопасть 12 содержит ответную по форме лопасти 11 часть. Между лопастью 11, 12 и кулаками 7, 8 установлен переходник 18, 19, разворачивающий оси лопастей 11, 12 на 90 градусов относительно осей кулаков 7, 8 для создания возвратно-поступательного движения лопастей 11, 12. Оси кулаков 7, 8 должны быть перпендикулярны осям валов 1, 2.

Зацепление 13 между собой лопастей 11, 12 разных кулаков 7, 8 может быть выполнено с помощью цилиндро-поршневой сборки. На Фиг. 7 изображен регулируемый узел зацепления валов. Максимальный сектор угла наклона предложенных узлов между осями ведущего 1 и ведомого 2 валов превышает 180 градусов и обеспечивает синхронное вращение валов 1 и 2. Узел на Фиг. 7 имеет возможность установки и регулирования угла между осями 3, 4 валов 1, 2 имеет большую, чем у остальных вариантов возможную скорость синхронного вращения валов, преимущественно при использовании трения - качения. Цилиндро-поршневая сборка состоит из по меньшей мере одного цилиндра 20 и по меньшей мере одного поршня 21, расположенного внутри цилиндра 20 с возможностью перемещения с изменением угла наклона осей 3, 4 валов 1, 2. При одновременном относительном перемещении цилиндров 20 и поршней 21 изменяется угол наклона между осями валов 1, 2. Канал 22, соединяющий рабочие полости цилиндро-поршневой сборки, выходит наружу (на корпус или на вал). При изменении объема рабочей полости оси валов 1, 2 меняют свое положение относительно друг друга симметрично относительно биссекторной плоскости 6. Этим узлом можно управлять внешне через канал 22.

На Фиг. 8 показан сферический корпус 23 с валами 1 и 2, который разделен от биссекторной плоскости 6 на части, имеющие возможность взаимного вращения за счет шариков 24, при котором угол между осями 3, 4 ведущего и ведомого валов 1, 2 имеет возможность изменения. Предложенный узел зацепления желательно использовать в корпусах 23 следующих типов: симметрично - поворотной корпус (Фиг. 8); корпус башенного типа (сферический с одной прорезью для вала, и с возможностью вращения сегмента сферы); сферического, две части которого коаксиально вставлены в друг друга, но этот корпус имеет ограничение поворота валов по сектору не более чем 96 градусов. Эти типы корпусов обеспечивают стабильно точное и симметричное расположение и расстояние от биссекторной плоскости 6 между осями кулаков 7, 8. Корпус 23 может быть выполнен полностью или частично закрытым, заполненным смазочным веществом.

Таким образом, данная конструкция представляет собой зубчатую передачу постоянного зацепления, в которой все лопасти выполняют роль постоянно зацепленных зубьев, а стороны лопастей, имеющие возможность зацепления, работают синхронно, что позволяет увеличить угол поворота между ведущим и ведомым валами, и увеличить нагрузочную способность шарнира. Конструкция является самоцентрирующейся, т.к. лопасти не выходят из зацепления сами собой. Указанный технический результат достигается за счет ограничения свободы возможного движения элементов по цепочке изнутри, в обе стороны наружу: лопасти, между собой имеют возможность плоского скольжения, оси лопастей и вилки имеют возможность качания, вилки закреплены на валах, валы установлены в частях корпуса, части корпуса (или часть корпуса) имеют возможность вращения вокруг центра шара, и/или по осям валов. При возможном вращении любого вала, или вала с частью корпуса вращение всех частей синхронизируется плоскостью с пятном контакта сторон лопастей, с расположенной на ней осью вращения между вилками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел зацепления валов и сферическая машина на его основе | 2018 |

|

RU2681608C1 |

| Шарнир равных угловых скоростей | 2019 |

|

RU2704649C1 |

| Орбитально-траковый движитель | 2022 |

|

RU2778578C1 |

| Окружная машина (варианты) | 2017 |

|

RU2651105C1 |

| ПЕТЛЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2414601C9 |

| ДВУХОСЕВАЯ МАШИНА (ВАРИАНТЫ) | 2016 |

|

RU2632810C2 |

| ШАРНИР КВАЗИСИНХРОННЫЙ КУЛАЧКОВЫЙ | 2012 |

|

RU2518429C2 |

| УЗЕЛ СОЕДИНЕНИЯ КРЕСТОВИНЫ С ВАЛОМ ТУРНИКЕТА | 1997 |

|

RU2135728C1 |

| УНИВЕРСАЛЬНЫЙ ШАРНИР ПОСТОЯННОЙ СКОРОСТИ ДЛЯ ВИНТА ВЕРТОЛЕТА | 2012 |

|

RU2607717C2 |

| МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ НЕРАВНОМЕРНОГО ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ ЛОПАСТЕЙ РОТОРНО-ЛОПАСТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ В РАВНОМЕРНОЕ ВРАЩЕНИЕ ВАЛА | 2015 |

|

RU2605863C2 |

Изобретение относится к области машиностроения, а более конкретно приводам машин. Узел зацепления валов для синхронной передачи усилия вращения между валами содержит ведущий и ведомый валы, кулаки и лопасти. Оси валов расположены в одной плоскости и имеют по меньшей мере одну точку пересечения. Каждый кулачок соединен с соответствующим валом и содержит по меньшей мере одну ось. Оси кулаков расположены перпендикулярно оси соответствующего вала и симметрично от биссекторной плоскости между осями валов. На оси каждого кулака с возможностью качения установлена по меньшей мере одна лопасть. Лопасти разных кулаков образуют зацепление между собой. Достигается увеличение угла поворота. 3 з.п. ф-лы, 8 ил.

1. Узел зацепления валов для синхронной передачи усилия вращения между валами, содержащий ведущий и ведомый валы, оси которых расположены в одной плоскости и имеют по меньшей мере одну точку пересечения, кулаки, каждый из которых соединен с соответствующим валом и содержит по меньшей мере одну ось, причем оси кулаков расположены перпендикулярно оси соответствующего вала и симметрично от биссекторной плоскости между осями валов, при этом на оси каждого кулака с возможностью качения установлена по меньшей мере одна лопасть так, что лопасти разных кулаков образуют зацепление между собой, которое происходит перпендикулярно биссекторной плоскости.

2. Узел зацепления валов для синхронной передачи усилия вращения между валами по п. 1, отличающийся тем, что зацепление между собой лопастей разных кулаков выполнено путем соприкасания их друг с другом с образованием по меньшей мере одной поверхности контакта.

3. Узел зацепления валов для синхронной передачи усилия вращения между валами по п. 1, отличающийся тем, что зацепление между собой лопастей разных кулаков выполнено путем образования в каждой лопасти канавок, в которых размещено по меньшей мере четыре шарика.

4. Узел зацепления валов для синхронной передачи усилия вращения между валами по п. 1, отличающийся тем, что зацепление между собой лопастей разных кулаков выполнено с помощью цилиндропоршневой сборки.

| Шарнир равных угловых скоростей | 1987 |

|

SU1456650A1 |

| US 4135372 A1, 23.01.1979 | |||

| Шарнирная муфта | 1988 |

|

SU1693288A1 |

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 0 |

|

SU190153A1 |

| US 3557572 A1, 26.01.1971 | |||

| ПРИЕМНИК ЭЛЕКТРИЧЕСКОГО ГАЗОАНАЛИЗАТОРА | 1928 |

|

SU17837A1 |

| Способ производства хлебобулочного изделия из смеси ржаной и пшеничной хлебопекарной муки с длительным сроком годности для рациона питания космонавтов | 2024 |

|

RU2826052C1 |

Авторы

Даты

2020-01-14—Публикация

2018-12-28—Подача