ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления плиты из деревянного шпона. В соответствии с этим способом поверхности деревянного шпона покрывают полимером. Затем слои деревянного шпона укладывают друг на друга и, наконец, спрессовывают для отверждения полимера.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Плиты из деревянного шпона обычно изготавливают методом резки или лущения древесины. Перед резкой или лущением, распиленную и окоренную древесину пропаривают или вымачивают, чтобы повысить ее температуру для пластификации. Обычная толщина шпона составляет приблизительно от 0,5 до 5 мм. Шпон высушивают, сортируют и, возможно, шпаклюют. Затем шпон покрывают полимером и собирают в плиты. Плиты нагревают и прессуют, вследствие чего полимер отверждается и связывает шпон. Наконец, плиты подрезают, шлифуют и сортируют.

В соответствии с предшествующим уровнем техники слои шпона покрывают полимером и собирают таким образом, что полимер наносят на обе стороны каждого второго слоя шпона и, за исключением одной наружной поверхности, на одну сторону каждого из слоев шпона, слои шпона укладывают друг на друга, и полимер отверждают путем прессования и нагрева. Наиболее часто применяют фенолформальдегидную и мочевино-формальдегидную смолы. Также применяют меламиноформальдегидную смолу, особенно в тех случаях, когда необходима прочность и прозрачность клеевого соединения.

Известна также пропитка готовой плиты из шпона для улучшения ее стабильности, огнестойкости, внешнего вида, стабильности размеров и пригодности к обработке. Для этого часто применяют микромолекулярную фенолформальдегидную смолу, имеющую особую способность проникать через оболочку клетки древесины и вступать в реакцию, снижая гигроскопичность древесины (Kirk-Othmer, 3rd Ed., Vol.14, pp.10-15).

Плита из деревянного шпона требует достаточной прочности соединения между слоями шпона. Соединение является достаточно прочным только в том случае, если повреждение возникает в древесине, а не происходит расслаивание шпона в клеевом соединении. Прочный полимерный клей сам по себе не гарантирует, что повреждение возникнет в древесине. Если в деревянном шпоне имеются точки ослабления, например трещины, возникающие при лущении, клей не пристает или чрезмерно впитывается в древесину, и повреждается клеевое соединение.

Обычно плиты из деревянного шпона, улучшенные путем пропитки, изготавливают следующим образом. Сначала высушенный деревянный шпон упрочняют путем пропитки его пропиточным полимером, абсорбируемым шпоном. Затем пропитанный деревянный шпон высушивают, после чего покрывают полимерным клеем. Полимерный клей обычно наносят на обе стороны каждого второго слоя шпона, и при укладке каждый из слоев шпона с покрытием помещают между двумя слоями шпона без покрытия. Наконец, осуществляют подпрессовку собранного пакета шпона и окончательно прессуют его при повышенной температуре для отверждения полимерного клея.

Плиты из деревянного шпона, изготовленные традиционными методами, не обладают необходимой прочностью. Повреждение возникает в клеевом соединении, а не в древесине. Кроме того, отдельные пропитка и высушивание занимают слишком много времени. Замена их увеличением количества полимерного клея также не дала положительных результатов. Испытания показали, что повреждения древесины в плите из деревянного шпона (доля отслоившейся поверхности) или прочность плиты остаются неизменными даже при увеличении количества полимерного клея более чем в два раза.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание способа изготовления плиты из деревянного шпона, обеспечивающего прочный шпон, но исключающего этапы, затрудняющие работу. Как уже было сказано ранее, в соответствии с настоящим изобретением полимер наносят на поверхности деревянного шпона, слои деревянного шпона укладывают друг на друга и спрессовывают при помощи горячего прессования для отверждения полимера.

Решение указанной задачи осуществляется, главным образом, путем нанесения полимера на поверхности деревянного шпона, обращенные друг к другу при укладке, т.е. на обе стороны, образующие одно соединение. Полимер наносят по меньшей мере на 50%, предпочтительно по меньшей мере на 75%, наиболее предпочтительно на 100% поверхностей, обращенных друг к другу при укладке и образующих клеевое соединение при прессовании.

Нанесение полимера на обращенные друг к другу поверхности соединения усиливает ее абсорбцию шпоном и позволяет получить более прочное соединение, чем описанные выше предварительная пропитка шпона и/или увеличение количества полимера только на одной из поверхностей соединения.

Хотя проклейку обращенных друг к другу поверхностей в соответствии с настоящим изобретением можно осуществлять с предварительно пропитанным шпоном, предварительная пропитка не является обязательной. Проклейка обращенных друг к другу поверхностей позволяет лучше зашпаклевать и упрочнить шпон, чем комбинация предварительной пропитки и односторонней проклейки в соответствии с предшествующим уровнем техники. Таким образом, предпочтительно обращенные друг к другу поверхности, на которые наносят полимеры, являются непропитанными, т.е. получены из необработанной древесины или древесины, предварительно обработанной каким-либо другим способом, не включающим пропитку.

На каждую из поверхностей, обращенных друг к другу при укладке, предпочтительно наносят от 100 до 300 г/м2, более предпочтительно от 155 до 175 г/м2 полимера. Для соединения, таким образом, применяют от 200 до 600 г/м2, предпочтительно от 310 до 350 г/м2 полимера. Испытания показали, что эти количества являются наилучшими. Толщина деревянного шпона, применяемого в соответствии с настоящим изобретением, предпочтительно составляет от 0,5 до 5,0 мм, более предпочтительно от 1,0 до 3,5 мм. Количество слоев деревянного шпона предпочтительно составляет от 3 до 70, наиболее предпочтительно от 12 до 24, и шпон предпочтительно получен из березы, осины, сосны и ели или других древесных пород, пригодных для осуществления способа. Наиболее предпочтительной древесной породой является береза.

В соответствии с настоящим изобретением полимер наносят на обращенные друг к другу поверхности. В этом контексте под полимером подразумевается чистый полимер или смесь, по существу, содержащая его. Полимер обычно наносят на поверхности деревянного шпона путем распыления, заливки, вспенивания, применения экструзии жидкости и/или применения валиков. Наиболее предпочтительным способом покрытия является нанесение при помощи валиков. В соответствии с настоящим изобретением на обращенные друг к другу поверхности обычно наносят полимер, выбранный из группы термореактивных полимеров. Термореактивные полимеры включают фенольные смолы (продукт реакции фенола, о-, m- и р-крезола, p-t-бугилфенола, р-октилфенола, р-нонилфенола, р-фенилфенола, бисфенола-А и/или резорцина с формальдегидом, ацетальдегидом, паральдегидом, глиоксалем и/или фуралем) и аминосмолы (продукт реакции меламина, мочевины, бензогуанамина, дигидроксиэтиленмочевины, анилина и/или акриламида с формальдегидом).

Предпочтительно полимеры являются меламиновой смолой, т.е. продуктом реакции меламина и формальдегида, и мочевиномеламиновой смолой, т.е. продуктом реакции мочевины, меламина и формальдегида. Превосходные результаты были получены с меламиновой смолой (см. примеры). Меламиновую смолу применяют предпочтительно в виде водного раствора. Содержание сухого вещества в водном растворе предпочтительно составляет от 45 до 70 масс.%, наиболее предпочтительно от 55 до 65 масс.%. Молярное соотношение формальдегида и меламина в меламиновой смоле предпочтительно составляет от 1,4 до 3,0, и в соответствии с одним из вариантов осуществления настоящего изобретения смола модифицирована ацетогуанамином, капролактамом, мочевиной и/или гликолем.

При необходимости в полимер можно включить катализатор, облегчающий отверждение полимера при горячем прессовании. Полимер также может содержать наполнитель. Обычными наполнителями являются неорганические наполнители, такие как мел и каолин, и органические наполнители, такие как древесная мука, целлюлоза, крахмал и белок. Наиболее предпочтительным наполнителем является соевая мука, принадлежащая к белкам. Также можно применять смеси этих наполнителей. Количество наполнителя регулируют таким образом, чтобы получить соответствующую вязкость смеси, предпочтительно составляющую от 10 до 60 с, наиболее предпочтительно от 20 до 40 с (воронка Форда 6/20°С). Кроме того, полимер может содержать другие ингредиенты, например материалы для защиты от микробов, насекомых, влажности и огнезащитные материалы.

Помимо перечисленных этапов, описанный способ может включать в себя также другие этапы. После нанесения полимера проклеенные слои шпона оставляют на некоторое время без прессования. После укладки и перед горячим прессованием шпон предпочтительно подвергают подпрессовке, предпочтительно в течение от 5 до 40 минут при температуре от 10 до 40°С и давлении от 0,1 до 1,0 МПа. Горячее прессование слоев деревянного шпона, уложенных друг на друга, для отверждения полимера в соответствии с настоящим изобретением осуществляют предпочтительно в течение от 5 до 40 минут при температуре от 100 до 140°С и давлении от 1 до 3 МПа. Наконец, плиты можно обрезать, полировать и сортировать.

Ниже исключительно в иллюстративных целях будет описан один из вариантов осуществления настоящего изобретения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример

В качестве сырья применяли березовый шпон толщиной 1,5 мм, водный раствор меламиновой смолы с рН 9,5 вязкостью 77 мПа·с/20°С и содержанием сухого вещества (1 г, 3 ч, 105°С), составляющим 62 масс.%, и наполнитель.

Пропиточную клеящую смесь приготавливали путем смешивания 100 частей водного раствора меламиновой смолы и 6 частей наполнителя. Содержание смолы составляло 59 масс.%, сухого вещества - 64 масс.%, и вязкость составляла 30 с (воронка Форда 6/20°С).

165 г/м2 пропиточной клеящей смеси наносили на все поверхности всех слоев шпона, за исключением наружной поверхности плиты. Применяли 13 слоев шпона на плиту.

После проклейки слои шпона укладывали в пакеты-заготовки. Продолжительность проклейки и последующего выдерживания составляла приблизительно 20 минут. Предварительно сформированные панели подвергали подпрессовке в течение от 8 до 10 минут при давлении 0,8 МПа. Время схватывания, т.е. время между подпрессовкой и горячим прессованием, составляло приблизительно от 30 до 100 минут. Продолжительность горячего прессования составляла 25 минут, и его осуществляли при температуре 125°С и максимальном давлении 1,8 МПа. Готовую плиту забирали для проведения испытаний.

Для сравнения применяли две плиты одинакового размера, изготовленные путем нанесения клеящей смеси на основе фенолформальдегидной смолы на обе стороны каждого второго слоя шпона, сборки слоев шпона таким образом, что проклеенный слой шпона оказывался между двумя непроклеенными слоями шпона, и совместного прессования слоев шпона.

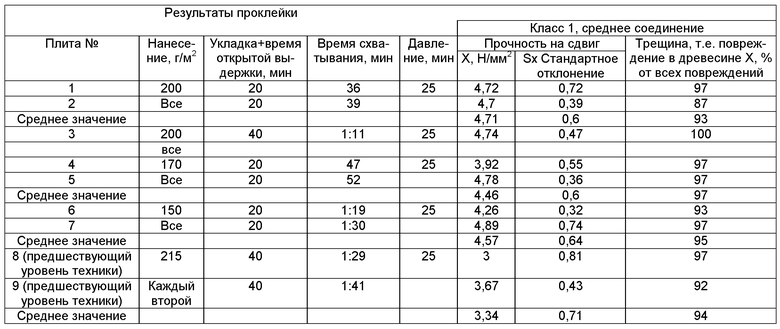

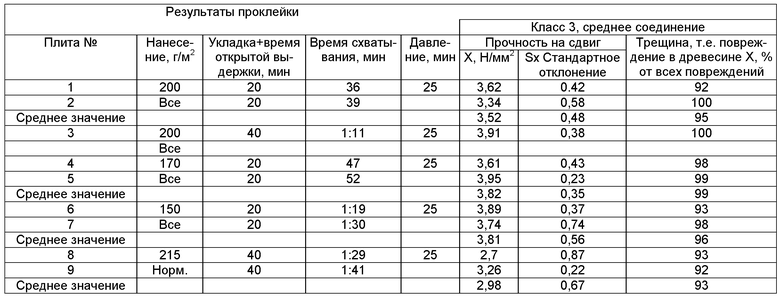

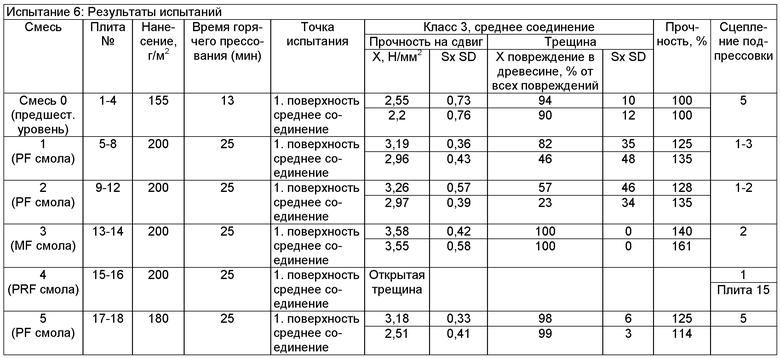

Таблицы, приведенные в этом описании, демонстрируют изготовление и свойства плит из деревянного шпона в соответствии с настоящим изобретением и в соответствии с предшествующим уровнем техники.

Описание и таблицы ясно показывают, что покрытие всех слоев шпона полимером и, в частности, меламиновой смолой позволяет обеспечить лучшие свойства шпона.

Изобретение относится к области переработки древесины. Способ включает нанесение полимера на поверхности деревянного шпона, укладку слоев деревянного шпона друг на друга и их горячее прессование для отверждения полимера. Полимер наносят на поверхности деревянного шпона, обращенные друг к другу при укладке. Причем толщина деревянного шпона составляет от 0,5 до 5,0 мм. Количество слоев деревянного шпона составляет от 3 до 70. В качестве полимера используют меламиновую смолу. Способ обеспечивает получение высокопрочного шпона. 11 з.п. ф-лы, 8 табл., 1 пр.

1. Способ изготовления плиты из деревянного шпона, включающий в себя нанесения полимера на поверхности деревянного шпона, укладку слоев деревянного шпона друг на друга и горячее прессование для отверждения полимера, отличающийся тем, что полимер наносят на поверхности деревянного шпона, обращенные друг к другу при укладке, причем его наносят по меньшей мере на 50%, предпочтительно по меньшей мере на 75%, наиболее предпочтительно на 100% поверхностей, обращенных друг к другу при укладке, причем толщина деревянного шпона составляет от 0,5 до 5,0 мм, предпочтительно от 1,0 до 3,5 мм, а количество слоев деревянного шпона составляет от 3 до 70, предпочтительно от 12 до 24, а полимер является меламиновой смолой.

2. Способ по п.1, отличающийся тем, что обращенные друг к другу при укладке поверхности, на которые наносят полимер, являются поверхностями слоев шпона, не подвергавшихся предварительной пропитке.

3. Способ по п.1, отличающийся тем, что на поверхности, обращенные друг к другу при укладке, наносят от 100 до 300 г/м2, предпочтительно от 155 до 175 г/м2 полимера.

4.Способ по п.1, отличающийся тем, что деревянный шпон получен из материала, выбранного из березы, осины, сосны, ели или других древесных пород, пригодных для осуществления способа, и предпочтительно из березы.

5. Способ по п.1, отличающийся тем, что нанесение полимера на поверхности деревянного шпона осуществляют путем распыления, заливки, вспенивания, применения экструзии жидкости и/или применения валиков, предпочтительно путем применения валиков.

6. Способ по п.1, отличающийся тем, что меламиновая смола имеет вид водного раствора с содержанием сухого вещества от 45 до 70 масс.%, предпочтительно от 55 до 65 масс.%.

7. Способ по п.1, отличающийся тем, что молярное соотношение формальдегида и меламина в меламиновой смоле составляет от 1,4 до 3,0.

8. Способ по п.1, отличающийся тем, что меламиновая смола модифицирована ацетогуанамином, капролактамом, мочевиной и/или гликолем.

9. Способ по п.1, отличающийся тем, что полимер содержит наполнитель.

10. Способ по п.9, отличающийся тем, что наполнитель выбирают из группы, включающей мел, каолин, древесную муку, целлюлозу, крахмал и белок, предпочтительно соевую муку.

11. Способ по п.9, отличающийся тем, что количества чистого полимера, воды и наполнителя выбирают таким образом, что вязкость наносимого полимера составляет от 10 до 60 с (воронка Форда 6/20°С).

12. Способ по п.1, отличающийся тем, что полимер содержит материалы для защиты от микробов, насекомых, влажности и огнезащитные материалы.

| RU 94029318 A1, 20.06.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2198784C1 |

| Инерционный механизм привода очистительных щеток в сепараторах | 1985 |

|

SU1247104A1 |

| JP 8090512 A, 09.04.1996 | |||

Авторы

Даты

2014-06-10—Публикация

2009-11-30—Подача