Настоящее изобретение относится к химико-фармацевтической промышленности, а именно к способу получения из растительного сырья лекарственного вещества, аллапинина (лаппаконитина гидробромида - Lappaconitine hydrobromide), используемого в медицинской практике в качестве антиаритмического средства.

Известен способ получения аллапинина из травы борца белоустого (аконита белоустого), который заключается в том, что измельченное сырье многократно экстрагируют 80% этиловым спиртом при комнатной температуре, объединенные извлечения упаривают до водного остатка, который подщелачивают до pH 9 и обрабатывают хлороформом; из хлороформного извлечения алкалоиды извлекают 5% раствором серной кислоты, полученные сернокислые извлечения подщелачивают до pH 9 и обрабатывают хлороформом, хлороформное извлечение упаривают досуха, сухой остаток - сумму алкалоидов (в виде оснований) растворяют в этиловом спирте, добавляют 5% спиртовый раствор бромистоводородной кислоты до pH 2; выделившийся технический аллапинин отделяют и перекристаллизовывают из метилового спирта. Выход препарата составляет 0,2% от массы воздушно-сухого сырья (SU №1196004).

Известен также способ получения аллапинина из корней и корневищ борца северного, заключающийся в том, что измельчение сырья проводят в присутствии сорбентов, или минеральных солей, или окислов, или твердых органических кислот, или их солей, или углеводов, или мочевины при механической обработке воздействующими шарами при ускорении 80-800 м/с2 в гравитационных или вибрационно-центробежных активаторах. Твердый продукт механической обработки обрабатывают при нагревании водой, разделяют твердую и жидкую фазы, фильтрат подщелачивают до pH 10-11 и извлекают алкалоиды хлорсодержащим органическим растворителем. Полученное извлечение упаривают досуха, растворяют сумму алкалоидов в спирте, добавляют 2% бромистоводородную кислоту и получают аллапинин с выходом 0,7% от массы сырья (RU №2176919).

Известен также способ получения аллапинина из корней и корневищ борца северного, заключающийся в том, что измельченное сырье экстрагируют многократно 75-80% этиловым спиртом, объединенные извлечения упаривают до водного остатка, который подщелачивают до pH 9-10, выделившийся осадок технической суммы алкалоидов отделяют, растворяют в 10% растворе серной кислоты, полученный раствор очищают от балластных веществ обработкой хлороформом, после чего очищенный раствор подщелачивают до pH 9-10 и извлекают алкалоиды хлороформом, хлороформное извлечение упаривают досуха; сухой остаток-сумму алкалоидов (в виде оснований) обрабатывают этиловым спиртом, выделившийся осадок очищенной суммы алкалоидов отделяют, смешивают с этиловым спиртом, добавляют 5% спиртовый раствор бромистоводородной кислоты до pH 3; выделившийся технический аллапинин отделяют и перекристаллизовывают из метилового спирта. Выход препарата составляет 0,525% от массы воздушно-сухого сырья или 75% от содержания в сырье (RU №2039568).

Недостатками указанного способа являются:

- многократная и длительная экстракция алкалоидов из растительного сырья 80% этиловым спиртом, продолжительность которой составляет 56 часов;

- образование при масштабировании процесса обработки щелочного раствора технической суммы алкалоидов хлороформом значительных и длительно не расслаивающихся эмульсий (до нескольких суток), затрудняющих ведение технологического процесса и снижающих выход готового продукта ниже указанного;

- из-за образования эмульсий резко возрастает опасность токсического поражения работающих, связанная с многократным разделением фаз;

- выделение технической суммы алкалоидов, а также ее очистка сопровождаются рядом операций, проводимых в гетерогенной среде, что резко ухудшает условия труда, учитывая токсические свойства получаемого продукта;

- потери продукта с маточным раствором, образующимся после фильтрации технической суммы алкалоидов (до 10% от прямого выхода аллапинина);

- количество метилового спирта для перекристаллизации технического аллапинина, указанного авторами, недостаточно для проведения этой операции.

Известен способ производства аллапинина, при котором измельченное сырье - корни и корневища борца северного экстрагируют четырехкратно 80% этиловым спиртом при комнатной температуре и перемешивании. Процесс экстракции ведут на схеме, состоящей из двух экстракторов, при этом первое извлечение из каждого экстрактора направляют на упаривание до водного остатка. Второе, третье и четвертое извлечения из каждого экстрактора используют при первой, второй и третьей экстракции сырья в другом экстракторе, а на четвертую экстракцию сырья в каждый экстрактор подают 80% этиловый спирт. Водный остаток - упаренное первое водно-спиртовое извлечение очищают от балластных веществ этилацетатом, насыщенным водой, после чего к нему добавляют 20% водный раствор бромистоводородной кислоты до pH 1,3-1,4 и экстрагируют сумму алкалоидов (в виде солей) хлороформом. Хлороформное извлечение концентрируют до небольшого объема и путем добавления к нему этилового спирта производят отгонку до удаления остатков хлороформа. Кубовый остаток, представляющий собой суспензию, охлаждают и отфильтровывают осадок технического аллапинина, который перекристаллизовывают из метилового спирта в присутствии окиси алюминия и активированного угля. Из метанольного маточного раствора после его упаривания и охлаждения выделяют дополнительное количество аллапинина. Получают аллапинин, соответствующий нормативной документации (НД), с выходом 1,354% от массы воздушно-сухого сырья или 73,1% от содержания в сырье (RU №2238103 прототип).

Недостатками данного способа являются повышенный расход спирта этилового, значительное количество аллапинина, теряемое с отработанным растительным сырьем, длительность технологического цикла производства, недостаточное количество технического аллапинина, получаемого в единицу времени, не позволяющее полностью загрузить оборудование, вырабатывающее целевой продукт - фармацевтическую субстанцию аллапинин.

Технической задачей настоящего изобретения является создание эффективного способа производства аллапинина и расширение арсенала способов производства аллапинина.

Технический результат, обеспечивающий решение поставленной задачи, состоит в улучшении условий безопасности и снижении токсического воздействия на персонал, сокращении продолжительности процесса, повышении стабильности качества (уменьшение разброса партий по химической чистоте) аллапинина за счет повышения качества самого технологического процесса, сокращении потерь, а также увеличении количественного выхода готового продукта, сокращении расхода спирта этилового, уменьшении количества аллапинина, теряемого с отработанным растительным сырьем, увеличение выхода технического аллапинина в единицу времени, обеспечивающее оптимизацию режима и полную загрузку оборудования, вырабатывающего целевой продукт - фармацевтическую субстанцию аллапинин.

Сущность изобретения состоит в том, что способ получения аллапинина предусматривает измельчение растительного сырья - корневищ с корнями борца северного или борца белоустого корневищ и корней, получение технического аллапинина, для чего производят четырехкратную экстракцию алкалоидов из сырья с использованием спирта этилового на батарее из трех экстракторов с получением водно-спиртовых извлечений и использованием первого извлечения от каждой загрузки каждого экстрактора для упаривания, а второго, третьего и четвертого извлечений каждой загрузки - в качестве экстрагента для первого, второго и третьего извлечений очередных загрузок, четвертое извлечение которых производят спиртом, упаривание под вакуумом первого водно-спиртового извлечения и очистку полученного при этом водного кубового остатка от балластных веществ этилацетатом, с подкислением водного экстракта, насыщенного этилацетатом, водным раствором кислоты бромистоводородной и неоднократную экстракцию хлороформом при контроле pH среды, которое не должно превышать значения 1,5-2, упаривание хлороформных извлечений под вакуумом и вытеснение хлороформа спиртом этиловым с получением суспензии аллапинина, который фильтруется, промывается спиртом этиловым и сушится, а затем анализируется.

Предпочтительно, аллапинин анализируется на соответствие требованиям фармакопейной статьи предприятия и, в случае соответствия заданным требованиям, продукт считается аллапинином фармакопейного качества, а случае несоответствия заданным требованиям - считается техническим и направляется на получение аллапинина фармакопейного качества, для чего производится растворение технического аллапинина в метанол-яде и перекристаллизация с неоднократным нагревом и охлаждением и с добавлением окиси алюминия и угля активного осветляющего, фильтрация, промывка метанолом-ядом, ацетоном и сушка с получением аллапинина фармакопейного качества.

При этом в пусковой период в первый, второй и третий экстракторы производятся первая, вторая и третья загрузки сырья, соответственно, первое извлечение первой загрузки производят спиртом и направляют на упаривание, второе извлечение первой загрузки производят спиртом и направляют во второй экстрактор для получения первого извлечения второй загрузки, которое направляют на упаривание, третье извлечение первой загрузки производят спиртом и направляют во второй экстрактор для получения второго извлечения второй загрузки, которое направляют в третий экстрактор для получения первого извлечения третьей загрузки, которое направляют на упаривание, четвертое извлечение первой загрузки производят спиртом и направляют во второй экстрактор для получения третьего извлечения второй загрузки, которое направляют в третий экстрактор для получения второго извлечения третьей загрузки, которое направляют на рабочий период, четвертое извлечение второй загрузки производят спиртом и направляют в третий экстрактор для получения третьего извлечения третьей загрузки, которое направляют на рабочий период, четвертое извлечение третьей загрузки производят спиртом и направляют на рабочий период, при котором в первый, второй и третий экстракторы производятся четвертая, пятая, шестая и так далее загрузки сырья, соответственно, причем первое извлечение каждой загрузки направляют на упаривание, а второе, третье и четвертое - на первое, второе и третье извлечения каждой последующей загрузки, причем четвертое извлечение каждой загрузки производится спиртом.

Как правило, экстракцию алкалоидов из сырья производят с использованием спирта этилового 80% при комнатной температуре и перемешивании, с последующей регенерацией спирта из отработанного сырья, очистку этилацетатом первого извлечения от балластных веществ после упаривания производят этилацетатом, насыщенным водой, четырехкратно в течение 30 минут при перемешивании.

Предпочтительно, водный раствор экстракта, насыщенного этилацетатом, упаривают под вакуумом, охлаждают до комнатной температуры и подкисляют водным раствором раствора бромистоводородной кислоты, проводят выдержку при работающей мешалке, а по окончании выдержки проводят обработку хлороформом, причем обработку хлороформом производят четырехкратно с получением четырех хлороформных извлечений, которые упаривают под вакуумом, а для вытеснения хлороформа подают спирт этиловый ректификованный и снова упаривают до получения заданной плотности в последней порции отгона.

Как правило, после естественного охлаждения продукта отгона до комнатной температуры его помещают на кристаллизацию и получают суспензию технического аллапинина, которую фильтруют, промывают дважды охлажденным спиртом этиловым ректификованным и сушат под вакуумом до полной кристаллизации, причем кристаллический технический аллапинин растворяют в метанола-яде при непрерывном перемешивании, а затем загружают окись алюминия, снова нагревают, выдерживают при перемешивании, после чего снова снижают температуру и загружают угль активный осветляющий, снова нагревают и выдерживают при перемешивании, метанольный раствор фильтруют и упаривают под вакуумом до малоподвижной массы и после естественного охлаждения до комнатной температуры помещают в холодильник для кристаллизации, фильтруют, дважды промывают предварительно охлажденным метанолом-ядом, отжимают, после чего дважды промывают ацетоном и сушат с получением аллапинина фармакопейного качества

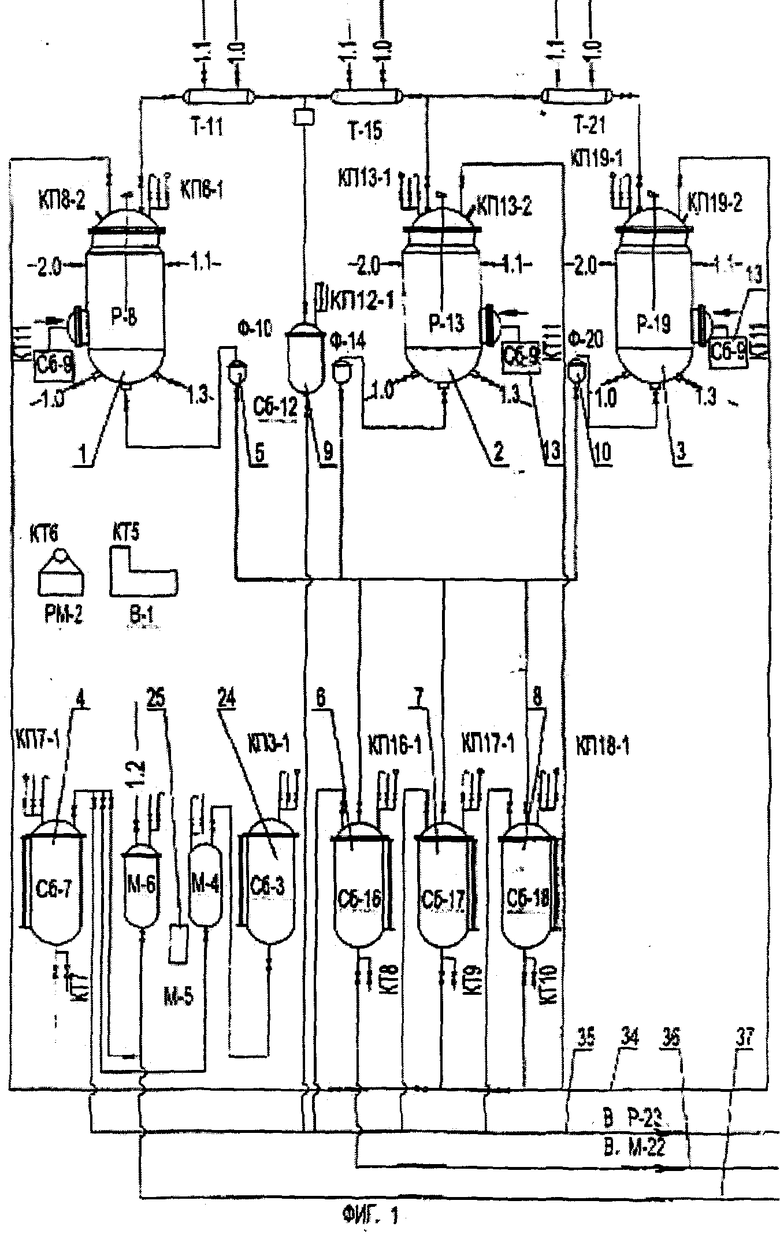

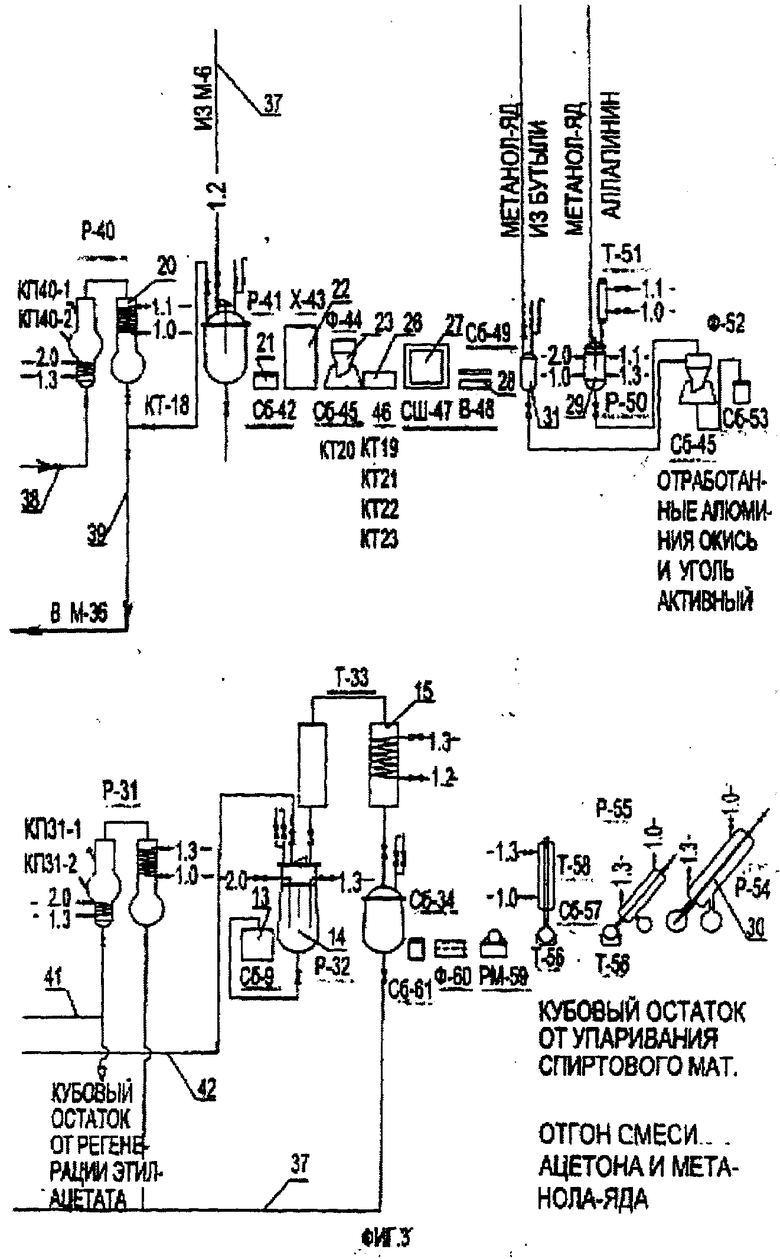

На чертеже фиг.1 изображена схема батареи экстракторов для экстракции сырья, на фиг.2, 3 - последовательные части схемы установки для осуществления процесса получения из технического медицинского аллапинина.

Перечень оборудования и приборов приведен в таблице 1.

Получение аллапинина согласно настоящему изобретению производится в следующей последовательности:

1. Выполняются вспомогательные работы по предупреждению микробной обсемененности готового продукта.

2. Измельчение растительного сырья - корневищ с корнями борца северного или борца белоустого корневищ и корней.

3. Получение технического аллапинина.

3.1. Приготовление спирта этилового 80%.

3.2. Экстракция алкалоидов из корневищ с корнями борца северного или борца белоустого корневищ и корней.

3.3. Регенерация спирта этилового из отработанного растительного сырья.

3.4. Упаривание первого водно-спиртового извлечения с получением водного кубового остатка.

3.5. Приготовление этилацетата, насыщенного водой.

3.6. Очистка водного кубового остатка, полученного по п.3.4, от балластных веществ этилацетатом, насыщенным водой. По окончании очистки получается этилацетатное извлечение, которое направляется на регенерацию этилацетата, и очищенный водный экстракт, насыщенный этилацетатом, который направляется на операцию по п.3.8.

3.7. Регенерация этилацетата.

3.8. Удаление этилацетата из очищенного водного экстракта, насыщенного этилацетатом.

3.9. Приготовление водного раствора кислоты бромистоводородной 20%.

З.10. Подкисление очищенного водного экстракта кислотой бромистоводородной и экстракция действующих веществ хлороформом.

3.11. Упаривание хлороформных извлечений суммы солей алкалоидов и получение суспензии технического аллапинина.

3.12. Фильтрация технического аллапинина, промывка спиртом этиловым и сушка.

4. Получение аллапинина фармакопейного.

4.1. Перекристаллизация технического аллапинина.

4.2. Фильтрация аллапинина, промывка метанолом-ядом, ацетоном и сушка. По окончании операции получается аллапинин фармакопейный, а также первичный метанольный маточник, представляющий собой смесь растворителя-метанола-яда и аллапинина.

4.3. Выделение аллапинина фармакопейного из первичного метанольного маточника. По окончании операции получается аллапинин фармакопейный, а также вторичный метанольный маточник.

4.4. Выделение очищенного аллапинина фармакопейного из вторичных метанольных маточников с промывкой хлороформом.

Анализ продукта на соответствие требованиям фармакопейной статьи проводится каждый раз при получении готового продукта: п.4.2, п.4.3, п.4.4 и на последующей стадии «Формирование серии. Упаковка, маркировка, транспортировка готового продукта» - перед тем, как подготовленную серию аллапинина передать на конечную операцию - упаковку.

Вспомогательные операции.

1. Формирование серии. Упаковка, маркировка, транспортировка готового продукта.

1.1. Формирование серии, измельчение и просеивание аллапинина.

1.2. Упаковка, маркировка, транспортировка готового продукта.

2. Обезвреживание отработанного водного маточника.

2.1. Приготовление натра едкого водного раствора 10%.

2.2. Нейтрализация отработанного водного маточника.

2.3. Переработка отгона смеси хлороформа и спирта этилового.

Измельчение корневищ с корнями борца северного или борца белоустого корневищ и корней (далее - измельченного растительного сырья) проводят на кормовой дробилке 33 универсальной (РМ-2).

Извлечение алкалоидов из каждой загрузки измельченного растительного сырья проводят четырехкратной экстракцией спиртом этиловым 80% при комнатной температуре и перемешивании с помощью мешалки на батарее, состоящей из трех экстракторов 1, 2, 3 (в скобках здесь и далее приведены общепринятые схемные обозначения: Р-8, Р-13, Р-19), которые работают в одиночном режиме. Каждый экстрактор 1-3 загружают измельченным растительным сырьем по 60 кг в каждый.

На первую экстракцию алкалоидов загрузки №1 пускового периода в первый экстрактор 1 (Р-8) подают 580 л спирта этилового 80% из сборника 4 (Сб-7) (соотношение сырья и экстрагента 1:8 с учетом объема пространства под ложным дном экстрактора 1, равного 100 л). Первую экстракцию проводят в течение 3 часов. Через 3 часа получают 500 л первого извлечения загрузки №1 пускового периода, которое через друк-фильтр 5 (Ф-10) сливают в сборник 6 (Сб-16) и направляют его на упаривание в циркуляционный вакуум-выпарной аппарат 11 (Р-23), где производят упаривание первого водно-спиртового извлечения.

На вторую экстракцию алкалоидов загрузки №1 пускового периода в первый экстрактор 1 (Р-8) подают 500 л спирта этилового из сборника 4 (Сб-7), т.е. объем, равный объему первого извлечения загрузки №1 пускового периода. Вторую экстракцию проводят в течение 2 часов, через 2 часа получают 495 л второго извлечения загрузки №1 пускового периода, которое через друк-фильтр 5 (Ф-10) поступает в сборник 7 (Сб-17).

На третью экстракцию алкалоидов загрузки №1 пускового периода в первый экстрактор 1 (Р-8) подают 495 л спирта этилового 80%, т.е. объем, равный объему второго извлечения загрузки №1 пускового периода. Третью экстракцию проводят в течение 1 часа. Через 1 час получают 490 л третьего извлечения загрузки №1 пускового периода, которое через друк-фильтр 5 (Ф-10) поступает в сборник 7 (Сб-17).

На четвертую экстракцию алкалоидов загрузки №1 пускового периода в первый экстрактор 1 (Р-8) подают 490 л спирта этилового 80%. Четвертую экстракцию проводят аналогично третьей экстракции загрузки №1 пускового периода в течение 1 часа. Через 1 час получают 485 л четвертого извлечения загрузки №1 пускового периода, которое через друк-фильтр 5 (Ф-10) поступает в сборник 8 (Сб-18).

По окончании процесса экстракции алкалоидов в первом экстракторе 1 (Р-8) остается отработанное растительное сырье, содержащие спирт этиловый. Для утилизации спирта этилового из отработанного сырья проводят в первом экстракторе 1 (Р-8) его регенерацию. Полученный отгон спирта этилового передают с помощью вакуума в сборник 4 (Сб-7), далее его используют для приготовления экстрагента.

На первую экстракцию загрузки №2 рабочего периода во второй экстрактор 2 (Р-13) подают второе извлечение загрузки №1 пускового периода в количестве 495 л, доведенное спиртом этиловым 80% до 580 л общего объема. Экстракцию проводят аналогично первой экстракции загрузки №1 пускового периода. Через 3 часа получают 500 л первого извлечения загрузки №2 рабочего периода, которое через друк-фильтр 9 (Ф-14) сливают в сборник 6 (Сб-16) и направляют его на упаривание в циркуляционный вакуум-выпарной аппарат 11 (Р-23).

На вторую экстракцию загрузки №2 рабочего периода во второй экстрактор 2 (Р-13) подают 490 л третьего извлечения загрузки №1 пускового периода и 10 л спирта этилового 80% из сборника 4 (Сб-7). Вторую экстракцию загрузки №2 рабочего периода проводят аналогично второй экстракции загрузки №1 пускового периода. Через 2 часа получают 495 л второго извлечения загрузки №2 рабочего периода, которое через друк-фильтр 5 (Ф-10) поступает в сборник 7 (Сб-17).

На третью экстракцию алкалоидов загрузки №2 рабочего периода во второй экстрактор 2 (Р-13) подают 485 л четвертого извлечения загрузки №1 пускового периода, туда же 10 л спирта этилового 80% (Сб-7), т.е. доводят подаваемый объем, равный объему второго извлечения загрузки №2 рабочего периода. Третью экстракцию проводят в течение 1 часа. Через 1 час получают 490 л третьего извлечения загрузки №2 рабочего периода, которое через друк-фильтр 9 (Ф-14) поступает в сборник 7 (Сб-17).

На четвертую экстракцию алкалоидов загрузки №2 рабочего периода во второй экстрактор 2 (Р-13) подают 490 л спирта этилового 80% из сборника 4 (Сб-7). Четвертую экстракцию загрузки №2 рабочего периода проводят аналогично описанной выше четвертой экстракции загрузки №1 пускового периода. Через 1 час получают 485 л четвертого извлечения загрузки №2 рабочего периода, которое через друк-фильтр 9 (Ф-14) поступает в сборник 8 (Сб-18) и далее в третий экстрактор 3 (Р-19) на третью экстракцию загрузки №3 рабочего периода после предварительного смешивания с 10 л спирта этилового 80%, переданного из сборника 4 (Сб-7).

По окончании процесса экстракции алкалоидов во втором экстракторе 2 (Р-13) остается отработанное растительное сырье, содержащее спирт этиловый. Для утилизации спирта этилового из отработанного сырья проводят во втором экстракторе 2 (Р-13) его регенерацию. Полученный отгон спирта этилового передают с помощью вакуума в сборник 4 (Сб-7), далее его используют для приготовления экстрагента.

Первую экстракцию загрузки №3 рабочего периода, на которую подают в третий экстрактор 3 (Р-19) второе извлечение загрузки №2, проводят в третьем экстракторе 3 (Р-19) аналогично первой экстракции загрузки №2 рабочего периода.

Через 3 часа получают 500 л первого извлечения загрузки №3 рабочего периода, которое через друк-фильтр 10 (Ф-20) сливают в сборник 6 (Сб-16) и направляют на упаривание в циркуляционный вакуум-выпарной аппарат 11 (Р-23).

На вторую экстракцию загрузки №3 рабочего периода в третий экстрактор 3 (Р-19) подают 490 л третьего извлечения загрузки №2 рабочего периода и 10 л спирта этилового 80%, чтобы объем приготовленного экстрагента был равен объему первого извлечения загрузки №2 рабочего периода из сборника 7 (Сб-17). Вторую экстракцию алкалоидов загрузки №3 рабочего периода проводят аналогично второй экстракции загрузки №1 пускового периода. Через 2 часа получают 495 л второго извлечения загрузки №3 рабочего периода, которое через друк-фильтр 10 (Ф-20) поступает в сборник 7 (Сб-17) и направляется на первую экстракцию алкалоидов загрузки №4 рабочего периода в первый экстрактор 1 (Р-8) после предварительного смешивания с 85 л спирта этилового 80%.

На третью экстракцию загрузки №3 рабочего периода в третий экстрактор 3 (Р-19) подают 485 л четвертого извлечения загрузки №2 рабочего периода и 10 л спирта этилового 80%, чтобы объем приготовленного экстрагента был равен объему второго извлечения загрузки №3 рабочего периода. Третью экстракцию алкалоидов загрузки №3 рабочего периода проводят аналогично описанной выше третьей экстракции загрузки №1 пускового периода. Через 1 час получают 490 л третьего извлечения загрузки №3 рабочего периода, которое через друк-фильтр 10 (Ф-20) поступает в сборник 7 (Сб-17) и далее направляют на вторую экстракцию алкалоидов загрузки №4 рабочего периода в первый экстрактор 1 (Р-8) после предварительного смешивания с 10 л спирта этилового 80%, взятого с помощью вакуума из сборника 4 (Сб-7).

На четвертую экстракцию алкалоидов загрузки №3 рабочего периода в третий экстрактор 3 (Р-19) подают 490 л спирта этилового 80%, переданного из сборника 4 (Сб-7). Четвертую экстракцию загрузки №3 рабочего периода проводят аналогично описанной выше четвертой экстракции загрузки №1 пускового периода. Через 1 час получают 485 л четвертого извлечения загрузки №3 рабочего периода, которое через друк-фильтр 10 (Ф-20) поступает в сборник 8 (Сб-18) и далее направляют в первый экстрактор 1 (Р-8) на третью экстракцию загрузки №4 рабочего периода после предварительного смешивания с 10 л спирта этилового 80%, взятого с помощью вакуума из сборника 4 (Сб-7).

По окончании процесса экстракции алкалоидов в третьем экстракторе 3 (Р-19) остается отработанное растительное сырье, содержащее спирт этиловый. Для утилизации спирта этилового из отработанного сырья проводят в третьем экстракторе 3 его регенерацию. Полученный отгон спирта этилового передают с помощью вакуума в сборник 4 (Сб-7), далее его вновь используют для приготовления экстрагента.

В освободившийся первый экстрактор 1 (Р-8) загружают 60 кг измельченного растительного сырья и проводят загрузку №4 рабочего периода аналогично загрузкам №2 и №3.

Во второй экстрактор 2 (Р-13) загружают 60 кг измельченного растительного сырья и проводят загрузку №5 рабочего периода.

В освободившийся третий экстрактор 3 (Р-19) загружают 60 кг измельченного растительного сырья и проводят загрузку №6 рабочего периода.

В таблице 2 изложена последовательность перемещения извлечений при экстракции сырья.

экст

ракт ора

Первое извлечение, полученное в процессе экстракции, упаривают под вакуумом в циркуляционном выкуум-выпарном аппарате 11 (Р-23). Охлажденный до комнатной температуры кубовый остаток, полученный после упаривания первого извлечения, четырехкратно в течение 30 минут при перемешивании обрабатывают этилацетатом, насыщенным водой в реакторе 12 (Р-28).

Получают очищенный водный кубовый остаток, насыщенный этилацетатом, бачок с крышкой 13 (Сб-9), который с помощью вакуума подают на упаривание в реактор 14 (Р-32), снабженный холодильником 15 (Т-33), охлаждают до комнатной температуры и подкисляют водным раствором кислоты бромистоводородной до pH=1.5-2, проводят выдержку при работающей мешалке в реакторе 16 (Р-37). После чего снова осуществляют контроль pH среды, которое не должно превышать значение 1,5-2. При необходимости pH среды доводят до нужного значения добавлением водного раствора кислоты бромистоводородной. По окончании выдержки проводят четырехкратную обработку хлороформом подкисленного очищенного водного экстракта в реакторе 16 (Р-37).

Первую обработку хлороформом проводят при непрерывном перемешивании, после чего выдерживают до расслоения фаз в реакторе16 (Р-37). Получают первое хлороформное извлечение суммы солей алкалоидов, которое сливают с помощью вакуума в сборник 17 (Сб-38).

Вторую обработку очищенного водного экстракта проводят аналогично первой в реакторе 16 (Р-37). Получают второе хлороформное извлечение, которое сливают с помощью вакуума в сборник 17 (Сб-38).

Третью обработку проводят аналогично первой и второй. Получают третье хлороформное извлечение, которое сливают с помощью вакуума в сборник 17 (Сб-38).

На четвертую обработку из мерника 18 (М-36) подают продукт отгона хлороформа и проводят обработку аналогично вышеописанному в реакторе 16 (Р-37). Получают четвертое хлороформное извлечение, которое сливают с помощью вакуума в сборник 17 (Сб-38).

Контроль pH среды осуществляют перед каждой обработкой хлороформом и продуктом отгона хлороформа и при необходимости доводят его до нужного значения pH=1.5-2 добавлением водного раствора кислоты бромистоводородной. Это обеспечивает наиболее полное извлечение алкалоидов из очищенного водного кубового остатка в виде соли - гидробромида с минимальным содержанием примесей и тем самым повышает общий выход продукта на данной стадии, а также позволяет предотвратить образование труднорасслаиваемой эмульсии на границе раздела фаз, что, в свою очередь, ускоряет процесс разделения фаз при жидкофазной экстракции.

Полученные хлороформные извлечения упаривают на циркуляционных выкуум-выпарных аппаратах 19 (Р-39) и 20 (Р-40) до кубового остатка, к которому подают спирт этиловый ректификованный из пищевого сырья и снова упаривают до первоначального объема на циркуляционном выкуум-выпарном аппарате 20 (Р-40). Кубовый остаток в спирте этиловом, который сливают в бачок с крышкой 21 (Сб-42), после естественного охлаждения до комнатной температуры помещают на кристаллизацию в холодильник 22 (Х-43). По окончании процесса кристаллизации суспензию фильтруют на фильтре 23 (Ф-44), осадок промывают дважды спиртом этиловым ректификованным из пищевого сырья, взятым с помощью цилиндра 25 (М-5) из сборника 24 (Сб-3) и охлажденным в холодильнике 22 (Х-43).

Промытый осадок сушат под вакуумом до получения постоянной массы на протвене 26 (46) в сушильном шкафу 27(СШ-47), взвешивают на весах 28 (В-48).

Качество получаемого продукта во многом определяется качеством исходного лекарственного растительного сырья, которое варьируется по показателям: содержание действующего вещества, влага, зольность, посторонние примеси и пр. в зависимости от климатической зоны сбора сырья, способа заготовки, погодных условий во время заготовки.

Полученный продукт анализируют на соответствие показателям качества, установленным фармакопейной статьей предприятия на субстанцию аллапинина. При соответствии качества полученного продукта требованиям, заданным в фармакопейной статье предприятия, его считают готовым продуктом с содержанием аллапинина 98,1% в пересчете на лаппаконитина гидробромид и сухое вещество и потерей в массе при высушивании 0,14%, то есть продуктом фармакопейного качества.

При несоответствии качества полученного продукта заданным параметрам его считают техническим аллапинином, из которого получают аллапинин фармакопейного качества следующим образом.

Технический аллапинин растворяют в метаноле-яде при непрерывном перемешивании в реакторе 29 (Р-50). Затем загружают алюминия окись, выдерживают при перемешивании, после чего снова снижают температуру и загружают уголь активный осветляющий древесный порошкообразный и выдерживают при перемешивании в реакторе 29 (Р-50). Метанольный раствор фильтруют и упаривают под вакуумом в ротационном испарителе 30 (Р-54) до малоподвижной массы и после естественного охлаждения до комнатной температуры помещают в холодильник 22 (Х-43) для кристаллизации готового продукта.

По окончании процесса кристаллизации неподвижную массу аллапинина фильтруют на фильтре 23 (Ф-44), затем дважды на фильтре 23 (Ф-44) промывают метанолом-ядом, взятым из сборника 31 (Сб-49), тщательно отжимая после каждой промывки, после чего дважды промывают на фильтре 23 (Ф-44) ацетоном, взятым из бутыли 32 (Сб-27).

Промытый аллапинин сушат в течение 6-7 часов аналогично описанному выше в сушильном шкафу 27 (СШ-47).

Получают аллапинин фармакопейного качества с содержанием 98,1% аллапинина в пересчете на лаппаконитина гидробромид и сухое вещество и потерей в массе при высушивании 0,14%.

Не обозначенные цифровыми позициями на чертеже аппараты и приборы используются как вспомогательные, контрольные и резервные, при необходимости.

Использование трех экстракторов по сравнению с двумя не только увеличивает выход продукта, но и дает следующие качественные преимущества (технический результат):

1. Сокращается продолжительность производственного процесса на 30%.

2. Сокращаются потери сырья, отходы производства и трудозатраты.

3. Увеличивается мощность технологической схемы.

Одновременно, использование трех экстракторов с контролем и поддержанием заданной кислотности pH=1,5-2 среды при жидкофазной экстракции очищенного водного кубового остатка хлороформом позволяет:

1. Увеличить выход продукта вследствие снижения потерь в отработанном водном кубовом остатке после экстракции хлороформом.

2. Повысить качество продукта за счет снижения количества примесей в готовом продукте.

3. Предотвратить образование мелкодисперсной трудно расслаиваемой эмульсии на границе раздела фаз хлороформ-вода, что увеличивает скорость расслаивания эмульсии и ускоряет процесс разделения фаз при жидкофазной экстракции и тем самым сократить время контакта персонала с токсичным органическим растворителем - хлороформом, одновременно сокращаются потери самого растворителя в виде нерасслаиваемой эмульсии.

4. Сократить длительность стадии технологического процесса получения аллапинина фармакопейного качества из технического аллапинина и, следовательно, значительно сократить продолжительность технологического процесса, снижаются трудозатраты, увеличить выход готового продукта, исключена необходимость повторного использования метанола-яда.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИАРИТМИЧЕСКОЕ СРЕДСТВО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ АНТИАРИТМИЧЕСКОГО СРЕДСТВА | 2022 |

|

RU2825632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАППАКОНИТИН ГИДРОБРОМИДА И ЛАППАКОНИТИНА | 2016 |

|

RU2641967C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛАПИНИНА | 2003 |

|

RU2238103C1 |

| Средство, обладающее антиаритмическим действием | 2016 |

|

RU2630967C1 |

| Способ получения средства, обладающего антиаритмическим действием | 2016 |

|

RU2624240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАППАКОНИТИНА ГИДРОБРОМИДА | 1996 |

|

RU2123347C1 |

| Способ получения лаппаконитин гидробромида | 2016 |

|

RU2646794C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА, ОБЛАДАЮЩЕГО АНТИАРИТМИЧЕСКИМ ДЕЙСТВИЕМ | 1992 |

|

RU2039568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТОВ ИЗ РАСТИТЕЛЬНОГО ЛЕКАРСТВЕННОГО СЫРЬЯ | 1999 |

|

RU2176919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТА СУХОГО ОЧИЩЕННОГО ИЗ ТРАВЫ ЗЮЗНИКА ЕВРОПЕЙСКОГО, ОБЛАДАЮЩЕГО ТИРЕОТРОПНЫМ ДЕЙСТВИЕМ | 2014 |

|

RU2574028C1 |

Сущность изобретения состоит в том, что способ полоучения аллапинина предусматривает измельчение растительного сырья - корневищ с корнями борца северного или борца белоустого корневищ и корней, получение технического аллапинина, для чего производят четырехкратную экстракцию алкалоидов из сырья с использованием спирта этилового на батарее из трех экстракторов с получением водно-спиртовых извлечений и использованием первого извлечения от каждой загрузки каждого экстрактора для упаривания, а второго, третьего и четвертого извлечений каждой загрузки - в качестве экстрагента для первого, второго и третьего извлечений очередных загрузок, четвертое извлечение которых производят спиртом, упаривание под вакуумом первого водно-спиртового извлечения и очистку полученного при этом водного кубового остатка от балластных веществ этилацетатом, с подкислением водного экстракта, насыщенного этилацетатом, водным раствором кислоты бромистоводородной и неоднократную экстракцию хлороформом при контроле pH среды, которое не должно превышать значения 1,5-2, упаривание хлороформных извлечений под вакуумом и вытеснение хлороформа спиртом этиловым с получением суспензии аллапинина, который фильтруется, промывается спиртом этиловым и сушится, а затем анализируется. Предпочтительно, аллапинин анализируется на соответствие требованиям фармакопейной статьи предприятия и в случае несоответствия считается техническим и направляется на получение аллапинина фармакопейного качества, для чего производится растворение технического аллапинина в метанол-яде и перекристаллизация с неоднократным нагревом и охлаждением и с добавлением окиси алюминия и угля активного осветляющего, фильтрация, промывка метанолом-ядом, ацетоном и сушка с получением аллапинина фармакопейного качества. Изобретения позволяет сократить продолжительность производственного процесса на 30%, сократить потери сырья, отходы производства и трудозатраты, увеличить мощность технологической схемы, увеличить выход продукта, повысить качество продукта, предотвратить образование мелкодисперсной трудно расслаиваемой эмульсии на границе раздела фаз хлороформ-вода, что увеличивает скорость расслаивания эмульсии и ускоряет процесс разделения фаз при жидкофазной экстракции. 9 з.п. ф-лы, 2 ил.

1. Способ получения лаппаконитина гидробромида, предусматривающий измельчение растительного сырья - корневищ с корнями борца северного или борца белоустого корневищ и корней, получение технического лаппаконитина гидробромида, для чего производят четырехкратную экстракцию алкалоидов из сырья с использованием спирта этилового на батарее из трех экстракторов с получением водно-спиртовых извлечений и использованием первого извлечения от каждой загрузки каждого экстрактора для упаривания, а второго, третьего и четвертого извлечений каждой загрузки - в качестве экстрагента для первого, второго и третьего извлечений очередных загрузок, причем четвертое извлечение каждой загрузки производится спиртом, причем в пусковой период в первый, второй и третий экстракторы производятся первая, вторая и третья загрузки сырья, соответственно, первое извлечение первой загрузки производят спиртом и направляют на упаривание, второе извлечение первой загрузки производят спиртом и направляют во второй экстрактор для получения первого извлечения второй загрузки, которое направляют на упаривание, третье извлечение первой загрузки производят спиртом и направляют во второй экстрактор для получения второго извлечения второй загрузки, которое направляют в третий экстрактор для получения первого извлечения третьей загрузки, которое направляют на упаривание, четвертое извлечение первой загрузки производят спиртом и направляют во второй экстрактор для получения третьего извлечения второй загрузки, которое направляют в третий экстрактор для получения второго извлечения третьей загрузки, которое направляют на рабочий период, четвертое извлечение второй загрузки производят спиртом и направляют в третий экстрактор для получения третьего извлечения третьей загрузки, которое направляют на рабочий период, четвертое извлечение третьей загрузки производят спиртом и направляют на рабочий период, при котором в первый, второй и третий экстракторы производятся четвертая, пятая, шестая и так далее загрузки сырья, соответственно, причем первое извлечение каждой загрузки направляют на упаривание, а второе, третье и четвертое - на первое, второе и третье извлечения каждой последующей загрузки, а также производят упаривание под вакуумом первого водно-спиртового извлечения и очистку полученного при этом водного кубового остатка от балластных веществ этилацетатом, с подкислением водного кубового остатка, насыщенного этилацетатом, водным раствором кислоты бромистоводородной и неоднократную экстракцию хлороформом при контроле pH среды, которое не должно превышать значения 2, упаривание хлороформных извлечений под вакуумом и вытеснение хлороформа спиртом этиловым с получением суспензии лаппаконитина гидробромида, который фильтруется, промывается спиртом этиловым и сушится.

2. Способ по п.1, отличающийся тем, что на первую экстракцию алкалоидов первой загрузки пускового периода в первый экстрактор подают спирт этиловый 80% при соотношении сырья и экстрагента 1:8, и проводят первую экстракцию в течение 3 часов.

3. Способ по п.1, отличающийся тем, что экстракцию алкалоидов из сырья производят с использованием спирта этилового 80% при комнатной температуре и перемешивании, с последующей регенерацией спирта из отработанного сырья.

4. Способ по любому из пп.1-3, отличающийся тем, что очистку этилацетатом первого извлечения от балластных веществ после упаривания производят этилацетатом, насыщенным водой, четырехкратно в течение 30 минут при перемешивании.

5. Способ по п.4, отличающийся тем, что водный раствор экстракта, насыщенного этилацетатом упаривают под вакуумом, охлаждают до комнатной температуры и подкисляют водным раствором раствора бромистоводородной кислоты, проводят выдержку при работающей мешалке, а окончании выдержки проводят обработку хлороформом.

6. Способ по п.5, отличающийся тем, что обработку хлороформом производят четырехкратно с получением четырех хлороформных извлечений, которые упаривают под вакуумом.

7. Способ по п.6, отличающийся тем, что для вытеснения хлороформа подают спирт этиловый ректификованный и снова упаривают до получения последней порции отгона.

8. Способ по п.7, отличающийся тем, что после естественного охлаждения продукта отгона до комнатной температуры его помещают на кристаллизацию и получают суспензию технического лаппаконитина гидробромида, которую фильтруют, промывают дважды охлажденным спиртом этиловым ректификованным и сушат под вакуумом до полной кристаллизации.

9. Способ по п.8, отличающийся тем, что кристаллический технический лаппаконитина гидробромид растворяют в метанола-яде при непрерывном перемешивании, а затем загружают окись алюминия, снова нагревают, выдерживают при перемешивании, после чего снова снижают температуру и загружают угль активный осветляющий, снова нагревают и выдерживают при перемешивании.

10. Способ по п.9, отличающийся тем, что метанольный раствор фильтруют и упаривают под вакуумом до малоподвижной массы и после естественного охлаждения до комнатной температуры помещают в холодильник для кристаллизации, фильтруют, дважды промывают предварительно охлажденным метанолом-ядом, отжимают, после чего дважды промывают ацетоном и сушат с получением лаппаконитина гидробромида фармакопейного качества.

| СПОСОБ ПОЛУЧЕНИЯ АЛЛАПИНИНА | 2003 |

|

RU2238103C1 |

| И.А.Муравьев Технология лекарств, Москва, "Медицина", 1971, стр.104-107, 216-217 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛАППАКОНИТИНА ГИДРОБРОМИДА | 1996 |

|

RU2123347C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО ЭКСТРАКТА | 1992 |

|

RU2040265C1 |

Авторы

Даты

2014-06-10—Публикация

2012-03-15—Подача