Настоящее изобретение относится к способу выращивания монокристаллического алмазного материала методом химического осаждения из паровой или газовой фазы (CVD) и, собственно, к выращенному методом CVD алмазному материалу.

Алмазный материал обладает рядом уникальных свойств, включая светопропускание, теплопроводность, жесткость, износостойкость и его электронные свойства. В то время как многие из механических свойств алмазного материала могут проявляться у более чем одного типа алмазного материала, другие свойства являются очень чувствительными к типу используемого алмазного материала. Для некоторых применений, например, для наилучших электронных свойств, использование монокристаллического алмазного материала, выращенного методом CVD, может оказаться предпочтительным, поскольку он может превосходить поликристаллический алмазный материал, выращенный методом CVD, алмазный материал, изготовленный известным методом высокого давления и высокой температуры (HPHT), и природный алмаз.

Выращивание монокристаллического алмазного материала методом CVD обычно включает выращивание алмазного материала гомоэпитаксиально на существующей алмазной пластинке. Этот процесс называется термином «гомоэпитаксиальный CVD синтез» и хорошо известен в уровне техники. Как правило, он включает подачу в камеру различных количеств газов, включая источник углерода, возбуждение газов и обеспечение таких условий, при которых создается углеродная плазма поверх существующей алмазной пластинки, на которую осаждаются атомы углерода из плазмы, образуя алмазный материал. Обычно существующая алмазная пластинка, выступающая в качестве основной подложки, на которой методом CVD выращивают алмазный материал, представляет собой природный алмазный материал или вырезана из него, или представляет собой изготовленную методом HPHT алмазную пластинку или вырезана из нее. Обычно эту существующую алмазную пластинку размещают на подложкодержателе, обычно выполненном из молибдена, вольфрама, кремния или карбида кремния, в камере для выращивания методом CVD.

Алмазная основная подложка обычно включает первую главную грань, которая предназначена для процесса роста и на которой происходит рост. Под термином «грань» мы подразумеваем поверхность, которая является плоской или практически плоской. Грань, на которой происходит рост, называют термином «грань роста» основной подложки. Как правило, хотя и необязательно, основная подложка представляет собой пластинку, которая включает вторую главную грань, которая в основном параллельна первой главной грани и отделена от нее перпендикулярным расстоянием, которое представляет собой толщину пластинки, причем упомянутая толщина пластинки типично меньше, обычно существенно меньше, чем поперечные размеры главных граней. Вторая главная грань обеспечивает удобное средство установки основной подложки для того, чтобы первая главная грань обеспечивала процесс роста. Главная грань представляет собой ту, где можно найти два лежащих в этой грани ортогональных измерения, a и b (a≥b), которые, по сравнению с любыми двумя ортогональными измерениями в любой другой грани, a1 и b1 (a1≥b1), удовлетворяют требованию (a≥a1) и (b≥b1). В настоящем описании два измерения считаются приблизительно равными, когда меньшее составляет в пределах 5% от большего.

Грань роста встречающихся в природе и изготовленных методом HPHT основных алмазных подложек может иметь любую форму. Когда мы говорим о форме грани роста алмазной основной подложки, то подразумевают двухмерный контур грани, образованный периферийной поверхностью, причем эта периферическая поверхность образована пересечением других поверхностей с поверхностью роста. Выращенная методом HPHT алмазная основная подложка может, например, быть прямоугольной по форме, имея четыре ребра <100>. Использованный здесь термин «прямоугольный» включает квадрат. В качестве альтернативы, выращенная методом HPHT алмазная основная подложка может, например, быть восьмиугольной, имея четыре ребра <100>, разделенных четырьмя сторонами <110>, которые могут иметь такую же или другую длину по сравнению с ребрами <100>. Иногда углы или ребра встречающихся в природе алмазов или выращенных методом HPHT алмазных основных подложек могут быть повреждены или отсутствовать. Как правило, встречающиеся в природе алмазы или выращенные методом HPHT алмазные основные подложки, подходящие для использования в качестве подложек для CVD, имеют главную грань для роста, у которой каждое измерение составляет несколько миллиметров, например, самое короткое и самое длинное измерения находятся в интервале от 1 до 8 мм.

В известных процессах CVD грань роста основной подложки может иметь различные кристаллографические ориентации. Наиболее распространенная ориентация, которую используют для выращивания высококачественного CVD алмазного материала, обычно представляет собой плоскость, определяемую индексами Миллера (001). Во всем настоящем описании индексы Миллера {hkl}, определяющие плоскость на основании осей x, y и z, будут приведены в допущении того, что направление z является нормальным или отклоняется в пределах 15°, или в пределах 10°, или в пределах 6°, или в пределах 3° от нормали к грани роста основной подложки и параллельно направлению роста. Тогда оси x и y находятся в плоскости грани роста основной подложки и, как правило, являются эквивалентными по симметрии.

Во время гомоэпитаксиального роста монокристалла материал, образующийся в процессе роста на какой-либо конкретной кристаллографически ориентированной поверхности, обычно называется термином «пирамида роста» (или «сектор роста») для данной поверхности. Например, материал, образующийся в процессе роста на поверхности (001), называется пирамидой роста (001).

Во время выращивания методом CVD алмазного материала происходит гомоэпитаксиальный рост монокристалла от главной поверхности роста (как правило, это поверхность (001)). Этот рост происходит не только по нормали к поверхности роста основной подложки, но может также происходить вбок от нее. Таким образом, когда имеет место процесс роста, наблюдается утолщение выращенного методом CVD алмазного слоя, а также боковое расширение выращенного алмазного слоя относительно основной алмазной подложки. Боковой рост может представлять собой такую же пирамиду роста, как и у главной поверхности роста (в обычном случае - это пирамида роста (001)), у которой затем увеличивается площадь боковой поверхности относительно площади поверхности роста основной подложки. В качестве альтернативы, боковой рост может представлять собой другие пирамиды роста, такие как {113}. Представляет ли собой боковой рост такую же пирамиду роста или другую пирамиду роста с главной поверхности роста, зависит от условий роста.

Помимо гомоэпитаксиального роста монокристалла от главной поверхности роста, существует также гомоэпитаксиальный рост монокристалла от боковых поверхностей основной подложки. Таким образом, для типичного случая, где поверхность роста представляет собой поверхность (001), рост происходит не только на грани (001), но и на боковых поверхностях, которые могут, в случае квадратной или прямоугольной поверхности, представлять собой, например, поверхности {100}. Рост монокристалла алмаза является, как правило, непрерывным по всей границе пирамиды роста между областями роста, образованными различными гранями роста.

US6096129 описывает способ выращивания алмазного материала на поверхности подложки таким образом, что выращенный алмазный материал имеет большую площадь, чем исходная подложка. Данный документ описывает обеспечение исходного монокристаллического алмазного основного материала, на который монокристаллический алмазный материал гомоэпитаксиально осаждают из паровой фазы, в результате чего получается алмазный материал, который нарезают и шлифуют, получая следующий основной материал, на котором снова выращивают монокристаллический материал, в результате чего образуется монокристаллический алмазный материал, имеющий большую площадь. Как лучше всего показывают примеры на фигурах 4A-4C US6096129, исходный основной материал является практически квадратным с боковыми поверхностями {100}, причем рост происходит преимущественно на верхней поверхности {001}, и упомянутый рост происходит вбок, а также по нормали от верхней поверхности {001}, так что поверхность роста имеет увеличенные боковые (поперечные) размеры по сравнению с размерами исходного основного материала. Последующий основной материал, который вырезают из выращенного алмазного материала, представляет собой квадрат в поперечном сечении. Стороны квадрата повернуты на 45° относительно сторон исходного основного материала, и он имеет ребра <110>. Площадь квадратного сечения последующего основного материала составляет менее чем двукратную площадь квадратного сечения исходного основного материала вследствие «наступления» граней {111} в выращенном алмазном материале. Этот последующий основной материал затем используют для дальнейшего роста, причем этот дальнейший рост происходит от ребер <110>. Предпочтительное соотношение скоростей роста α (которое определяется отношением [√3 × скорость роста в <001>]÷[скорость роста в <111>]) указано составляющим по меньшей мере 3:1.

WO 2004/027123 (Element Six Ltd) описывает альтернативный способ получения пластинки монокристаллического алмазного материала из CVD алмазного материала, выращенного на подложке, причем выращенная пластинка может быть больше, чем исходная подложка. Способ включает разделение выращенного методом гомоэпитаксиального CVD алмазного материала и подложки, на которой он был выращен, поперек поверхности подложки, на которой происходил рост алмазного материала, для получения пластинки монокристаллического CVD алмазного материала.

Первый аспект настоящего изобретения предусматривает способ выращивания монокристаллического алмазного материала, включающий:

(a) обеспечение первой алмазной подложки, которая имеет главную поверхность (001), причем эта главная поверхность ограничена по меньшей мере одним ребром <100>, длина упомянутого по меньшей мере одного ребра <100> превышает любое измерение поверхности, которое является ортогональным упомянутому по меньшей мере одному ребру <100>, в соотношении по меньшей мере 1,3:1; и

(b) выращивание алмазного материала гомоэпитаксиально на главной поверхности (001) поверхности алмазного материала при условиях синтеза методом химического осаждения из паровой или газовой фазы (CVD), причем алмазный материал растет как по нормали к главной поверхности (001), так и вбок от нее.

Согласно способу по настоящему изобретению первая алмазная подложка обеспечивает основную подложку, предоставляющую для роста главную грань (поверхность роста). Поверхность роста представляет собой поверхность (001), которая имеет по меньшей мере одно ребро, образующее часть периферии поверхности роста, которое является по существу линейным и ориентировано вдоль направления <100> и длина которого превышает любое другое перпендикулярное измерение, лежащее в пределах поверхности роста (и, таким образом, также направление <100>), в соотношении, превышающем 1,3:1, что, в качестве альтернативы, записывают как 1,3. Когда мы говорим, что это по меньшей мере одно ребро <100> превышает «любое» другое перпендикулярное измерение, то подразумеваем «каждое и любое» другое измерение, перпендикулярное упомянутому по меньшей мере одному ребру. Таким образом, это по меньшей мере одно ребро в направлении <100> превышает по длине по меньшей мере в 1,3 раза наиболее длинное измерение (на упомянутой поверхности), перпендикулярное этому по меньшей мере одному ребру <100>.

Отношение длины этого по меньшей мере одного ребра <100> (поверхности подложки) к ее наиболее длинному перпендикулярному измерению называется в настоящем описании термином «соотношение сторон» поверхности. Этот термин используют независимо от формы поверхности подложки. Для прямоугольной поверхности подложки с длинами боковых сторон a и b (где a>b) соотношение сторон составляет a/b. Соотношение сторон используемой в способе по изобретению первой подложки, составляющее по меньшей мере 1,3:1, существенно бошьше, чем у подложек, использованных в описанных ранее процессах выращивания методом CVD, где, как правило, использовали подложки с квадратными гранями (т.е. имеющие соотношение сторон, равное 1).

Предпочтительно, первая подложка предоставляет для роста главную грань, которая имеет по меньшей мере 3 ребра, образующие часть периферии поверхности роста, где каждое из этих ребер является по существу линейным и ориентировано вдоль направлений <100> или <110>. Предпочтительнее, первая подложка предоставляет для роста главную грань, которая имеет по меньшей мере 4 ребра, образующие часть периферии поверхности роста, включая две параллельные пары ортогональных ребер <100>. Предпочтительнее, эти две параллельные пары ортогональных ребер <100> представляют собой все присутствующие ребра.

Как отмечено выше, мы называем соотношением сторон используемой в способе по изобретению первой подложки отношение ребра (как правило, наиболее длинного ребра), образующего часть периферии поверхности роста, которое является по существу линейным и ориентировано вдоль направления <100>, к наиболее длинному перпендикулярному измерению, лежащему в плоскости грани роста (а значит, также направлении <100>). Это соотношение сторон согласно нашему изобретению составляет по меньшей мере 1,3:1.

Соотношение сторон первой подложки по настоящему изобретению составляет по меньшей мере 1,3:1 и предпочтительно превышает 1,3:1, или превышает 1,5:1, или превышает 1,7:1, или превышает 2:1, или превышает 2,5:1, или превышает 3:1, или превышает 4:1, и может даже превышать 5:1 или более.

Первая подложка может быть в виде пластинки, у которой вторая главная поверхность параллельна главной поверхности, образующей поверхность роста, причем вторая главная поверхность образует тыльную грань подложки. В качестве альтернативы, у тыльной грани (граней) первой подложки может быть более сложная геометрия. Для удобства следующие ссылки будут, как правило, отнесены к особой геометрии пластинки, но следует отметить, что в своем наиболее широком аспекте настоящее изобретение включает обстоятельства, при которых иные поверхности подложки, помимо главной грани, образующей поверхность роста, не включают вторую главную грань, параллельную поверхности роста.

Упоминаемая здесь грань, определяемая такими выражениями и терминами, как «главная поверхность (001)» или «главная грань для роста (поверхность роста), которая представляет собой поверхность {001}», может представлять собой поверхность, имеющую ориентацию, которой является точно (001), что преимущественно, но она может также представлять собой поверхность, где нормаль к данной поверхности отклоняется вплоть до 15°, предпочтительно до 10°, предпочтительнее до 6°, наиболее предпочтительно до 3°, от направления [001]. Аналогичным образом, упоминание направлений <100>, лежащих в плоскости главной поверхности (001), может означать не точно <100>, но ближайшее направление к соответствующему направлению <100>, которое не лежит в плоскости главной поверхности и которое отклоняется не более чем на 15°, предпочтительно не более чем на 10°, предпочтительнее не более чем на 6°, наиболее предпочтительно не более чем на 3°, от соответствующего направления <100>.

Когда мы говорим о росте вбок от главной поверхности роста, подразумевается, что такой боковой рост связан с вертикальным ростом от главной поверхности роста (под которым мы понимаем рост по нормали к главной поверхности роста), т.е. боковой рост «пирамиды роста главной поверхности» связан с утолщением данной пирамиды роста. Монокристаллический алмазный материал, выращенный методом CVD согласно первому аспекту изобретения, определен для удобства в настоящем описании как имеющий две раздельные области следующим образом: тот материал, который простирается над плоскостью поверхности подложки, на которой имеет место рост, и за пределами периферийной границы исходной подложки (если смотреть вдоль направления нормали к главной грани роста подложки), называется термином «область бокового роста»; а тот материал, который простирается над исходной подложкой (т.е. заключен внутри периферийной границы исходной подложки, если смотреть вдоль направления нормали к главной грани роста подложки), называется термином «область подложечного роста». Эту область бокового роста можно отличить от любого простирающегося вбок роста, происходящего в результате осаждения углерода непосредственно на боковых поверхностях первой алмазной подложки во время процесса CVD, поскольку она лежит над (т.е. в направлении роста) плоскостью, определенной исходной главной гранью роста.

Объект, сформированный выращиванием методом CVD алмазного материала на первой подложке, в настоящем документе описан как «выращенный методом CVD алмазный материал». В качестве альтернативы, его можно называть «выращенный методом CVD алмазный камень».

Настоящее изобретение представляет собой отступление от уровня техники и признает впервые, что при определенных условиях синтеза методом CVD выращенный CVD алмазный материал с увеличенными боковыми (поперечными) размерами по сравнению с размерами исходной подложки можно получить из основной подложки, имеющей поверхность роста с более высоким соотношением сторон (согласно приведенному выше обсуждению и определению), чем то, которое использовали ранее, в частности, с соотношением сторон по меньшей мере 1,3:1. Признается, что при соответствующих условиях использование такой исходной подложки не является ни вредным, ни проблематичным. До настоящего времени обычной практикой было использование наибольших имеющихся исходных подложек, или, если производили разрез, то вырезали наибольшие возможные подложки, в которых два наибольших ортогональных измерения <100>, лежащие в плоскости главной поверхности роста, являются близкими, т.е. их соотношение значительно меньше чем 1,3:1. Более типично, используемые в уровне техники подложки были по существу квадратными, т.е. имели соотношение сторон, равное 1, иногда с одним или более отсутствующими углами.

В предпочтительном варианте реализации обеспеченная (взятая) первая алмазная подложка имеет главную поверхность (001), причем эта главная поверхность ограничена по меньшей мере одним ребром <100>, и способ включает выращивание алмазного материала гомоэпитаксиально на главной поверхности (001) алмазного материала, причем рост продолжают в одну или более стадий до тех пор, пока не станет достаточной толщина выращенного алмазного материала для того, чтобы связанный с ним боковой рост алмазного материала стал достаточно большим для достижения полного эффективного поворота упомянутой главной поверхности (001) алмазного материала.

Под достижением полного эффективного поворота упомянутой главной поверхности (001) алмазного материала мы подразумеваем, что сторона упомянутой главной поверхности (001), ограниченной в исходной подложке упомянутым по меньшей мере одним ребром <100>, ограничена в выращенной подложке двумя ортогональными ребрами <110>, которые пересекаются друг с другом и которые охватывают и заменяют целую грань, исходно определенную упомянутым по меньшей мере одним ребром <100>. Это проиллюстрировано ниже на примере прямоугольных и треугольных исходных подложек.

В предпочтительном варианте реализации изобретения упомянутая главная поверхность (001) алмазной подложки имеет два смежных и пересекающихся ребра <100>, и полный эффективный поворот упомянутой главной поверхности (001) алмазного материала приводит к образованию трех ребер <110>, которые охватывают и заменяют два ребра <100>, причем эти два ребра <110> параллельны друг другу и ортогональны третьему ребру <110>. Третье ребро <110> лежит между ними и, при проецировании на плоскость, определенную главной гранью роста исходной первой подложки, либо касается точки пересечения исходных ребер <100>, либо смещено вбок наружу от данной точки пересечения за счет бокового роста.

В другом предпочтительном варианте реализации изобретения упомянутая главная поверхность (001) ограничена в первой подложке только четырьмя ребрами <100>, и полный эффективный поворот упомянутой главной поверхности (001) алмазного материала приводит к образованию четырех ребер <110> в виде двух параллельных пар, которые являются ортогональными друг другу, которые охватывают все четыре ребра <100> первой подложки. Каждое ребро <110>, при проецировании на плоскость, определенную главной гранью роста исходной подложки, либо касается соответствующей одной из четырех точек пересечения исходных ребер <100> (углов грани роста подложки), либо смещено вбок наружу от данных точек пересечения за счет бокового роста, образуя конечный выращенный алмазный материал, имеющий главную поверхность роста, которая является по существу квадратной.

Используемые здесь термины «ребро <100>» и «ребро <110>» включают ребра, которые точно представляют собой ребра <100> и ребра <110> соответственно, которые являются преимущественными, а также ребра, которые отклоняются вплоть до 15°, предпочтительно до 10°, предпочтительнее до 6°, наиболее предпочтительно до 3°, от направлений <100> и <110> соответственно.

Это достижение полного эффективного поворота упомянутой главной поверхности алмазного материала в предпочтительном варианте реализации представляет собой отступление от способа уровня техники, описанного в US6096129, не только потому, что первая алмазная подложка имеет большее соотношение сторон, как описано здесь, но и потому, что в способе, описанном в этой публикации уровня техники, не происходит полный эффективный поворот, что не было целью в уровне техники. Он не происходит вследствие наступления граней {111} на главную грань (001) в выращенном алмазном материале.

В предпочтительных способах по изобретению выращенный алмазный материал имеет главную поверхность (001) с площадью, которая составляет по меньшей мере 200%, предпочтительнее 220%, предпочтительнее, по меньшей мере 250%, предпочтительнее 270%, еще более предпочтительно 300%, площади упомянутой главной поверхности у главной поверхности (001) первой подложки.

В некоторых вариантах реализации по изобретению первая алмазная подложка, используемая в способе согласно первому аспекту изобретения, является практически прямоугольной, предпочтительно имея соотношение сторон, составляющее по меньшей мере 1,3:1 или превышающее 1,3:1. То есть, первая подложка представляет собой прямоугольник, имеющий стороны a и b, где a/b≥1,3. Для определенных вариантов реализации по изобретению первая алмазная подложка может быть практически прямоугольной, имея соотношение сторон, которое предпочтительно превышает 1,5:1, или превышает 1,7:1, или превышает 2:1, или превышает 2,5:1, или превышает 3:1, или превышает 4:1, или превышает 5:1.

Для тех вариантов реализации, где первая подложка является прямоугольной, главной поверхностью подложки предпочтительно является главная поверхность {001}, в частности, главная поверхность (001), предпочтительно с ребрами <100>.

В других вариантах реализации по изобретению первая алмазная подложка является практически треугольной и предпочтительно имеет главную поверхность (001). Предпочтительно, практически треугольная главная поверхность представляет собой прямоугольный треугольник, который предпочтительно ограничен по меньшей мере одним ребром <100> и одним ребром <110>, предпочтительнее - одним ребром <100> и двумя ребрами <110>, или же двумя ребрами <100> и одним ребром <110>.

В тех предпочтительных вариантах реализации, где происходит полный эффективный поворот для практически прямоугольной первой подложки, например, для подложки с ребрами, параллельными [100] и [010], и боковыми размерами a × b (где a больше, чем b), «полный эффективный поворот» достигается тогда, когда достаточный боковой рост алмазного материала произошел в пирамиде роста (001) таким образом, что выращенный алмазный материал имеет верхнюю поверхность (001), которая является практически квадратной в сечении, оси симметрии верхней поверхности (001) выращенного алмазного материала повернуты на угол 45° относительно осей симметрии прямоугольной главной поверхности (001) первой подложки. Для этих предпочтительных вариантов реализации, при полном эффективном повороте, квадратная верхняя поверхность (001) выращенного алмазного материала ограничена гранями, параллельными направлениям [110] и [

Первая подложка представляет собой, как правило, природный алмаз или синтезированный методом HPHT алмазный материал, хотя им может также быть выращенный методом CVD алмазный материал. Такие подложки в имеющемся в продаже виде могут быть неровными или неправильными по форме. Например, для синтезированного методом HPHT алмазного материала (который обычно изготавливают приблизительно квадратным по форме) является обычным, что один или более углов синтезированного методом HPHT алмазного материала поврежден или даже отсутствует. Эти имеющие неровную или неправильную форму природные или синтетические алмазные материалы можно использовать для обеспечения подходящих первых подложек для настоящего изобретения, сначала вырезая часть правильной формы из исходной части неправильной формы. Поэтому предпочтительный вариант реализации изобретения включает начальную стадию обеспечения алмазной подложки-предшественника, например, имеющей неровную форму алмазной подложки с главной поверхностью (001), и обрезание имеющей неровную форму алмазной подложки так, чтобы сформировать по меньшей мере одно ребро <100> на главной поверхности (001), а предпочтительнее - вырезание вписанной прямоугольной алмазной подложки из алмазной подложки-предшественника, причем вписанную прямоугольную подложку вырезают имеющей ребра <100>. По геометрии можно показать, что площадь квадратно ограненной поверхности, выращенной из прямоугольной подложки с длинами боковых сторон a и b, задана как 0,5(a+b)2. Таким образом, эта площадь достигает максимума при максимальном значении (a+b). Поэтому в предпочтительном варианте реализации согласно изобретению вписанная прямоугольная подложка, вырезанная из обеспеченной (например, имеющей неровную или неправильную форму) подложки-предшественника, вырезана с максимизацией значения a+b, где a и b представляют собой, соответственно, длинную и короткую стороны прямоугольной подложки, причем эта вырезанная вписанная прямоугольная подложка обеспечивает упомянутую первую алмазную подложку в способе согласно первому аспекту настоящего изобретения. Будет понятно, что может потребоваться обрезать только некоторые или все из сторон алмазной подложки-предшественника для обеспечения оптимальной вписанной прямоугольной подложки, используемой в качестве первой подложки в настоящем изобретении. Аналогичным образом, для любого трехмерного куска алмазного материала, который еще не был подготовлен в виде пластинки, предпочтительной поверхностью {100}, которую выбирают образовывать и которая будет образовывать поверхность (001) основной подложки, является та, которая придает подложке наибольшую сумму размеров a+b, где a и b представляют собой размеры двух ортогональных пар ребер <100>, полностью ограничивающих главную грань подложки. Например, это правило можно использовать для выбора той высоты алмазного материала, где формируют главную поверхность.

Аналогичным образом, другой предпочтительный вариант реализации настоящего изобретения включает начальную стадию обеспечения алмазной подложки, например, имеющей неровную форму алмазной подложки с главной поверхностью (001), и вырезание вписанной треугольной алмазной подложки из этой имеющей неправильную форму алмазной подложки-предшественника, причем вырезанная вписанная треугольная алмазная подложка обеспечивает упомянутую «первую подложку» в способе согласно первому аспекту изобретения. Вырезанный вписанный треугольник должен быть вырезан имеющим по меньшей мере одно ребро <100>.

Таким образом, настоящее изобретение позволяет использовать в качестве исходного материала для выращивания методом CVD монокристаллического алмазного материала такие подложки, которые могли до настоящего времени быть отбракованы по той причине, что тот единственный квадрат, который можно было вырезать из такой подложки, признавался слишком малым, чтобы быть подходящим для использования. Возможность взять имеющую неровную или неправильную форму пластинку (001) и использовать ее согласно настоящему изобретению приводит к значительному повышению полезного использования имеющегося в продаже материала подложек.

В других вариантах реализации согласно изобретению имеющие неровную или неправильную, или даже ровную или правильную форму подложки, например, квадратные или прямоугольные подложки, можно нарезать на любое число меньших правильных форм, например, на n равных прямоугольников или треугольников, где n составляет более чем 1, более чем 2, более чем 3 и т.д., даже вплоть до 8 или более, тем самым получая «первые подложки», используемые в способе согласно первому аспекту изобретения. Если данные правильные формы представляют собой прямоугольники, их предпочтительные соотношения сторон составляют более чем 2, 3 и даже вплоть до 8. Если вырезают прямоугольные пластинки, они предпочтительно оребрены <100>. Если вырезают треугольники, они предпочтительно имеют по меньшей мере одно ребро <100> и по меньшей мере одно ребро <110>. Из одной единственной подложки можно вырезать любое сочетание прямоугольников и треугольников, удовлетворяющих данным предпочтительным требованиям к ребрам.

В тех предпочтительных вариантах реализации, где из подложки-предшественника вырезают n прямоугольных подложек (где n>1), вырезанные прямоугольные подложки могут быть одинаковыми или различными по размеру. Одно измерение (один размер) вырезанных подложек может быть таким же или меньшим по сравнению с одним измерением (размером) подложки-предшественника.

В предпочтительных способах согласно изобретению каждую из n прямоугольных подложек используют в качестве первой подложки в способе согласно изобретению, и каждый выращенный алмазный материал имеет главную поверхность (001), а суммарная площадь упомянутых главных поверхностей (001) n выращенных алмазных материалов превышает на по меньшей мере 20%, предпочтительнее 50%, предпочтительнее 100%, наиболее предпочтительно 200%, площадь алмазного материала, выращенного из подложки-предшественника, если он не разрезан и выращен до полного эффективного поворота с главной поверхностью (001).

В определенных вариантах реализации согласно изобретению квадратную подложку с длиной стороны a разрезают на n равных прямоугольных подложек, где n>1, может составлять более чем 2 или 3, или даже вплоть до 8, причем каждый прямоугольник предпочтительно имеет длинную сторону длиной a и короткую сторону длиной a/n, все ребра поверхностей роста предпочтительно представляют собой <001>. Каждый вырезанный прямоугольник обеспечивает «первую подложку», используемую в способе согласно первому аспекту изобретения.

В других вариантах реализации согласно изобретению квадратную подложку с длиной стороны a разрезают на неравные прямоугольные подложки, предпочтительно с ребрами <001>, причем каждый вырезанный прямоугольник обеспечивает «первую подложку», используемую в способе согласно первому аспекту изобретения.

Квадратная подложка, из которой вырезают имеющие правильную форму подложки, например, прямоугольные или треугольные подложки, может представлять собой имеющийся в продаже алмазный материал или может представлять собой имеющий квадратные грани алмазный материал, выращенный путем полного эффективного поворота другого алмазного материала. Таким образом, изобретение предусматривает цикл «рост-резка-рост» для приготовления алмазного материала.

Преимущество данных вариантов реализации, в которых правильную подложку разрезают на две или более меньшие подложки правильной формы, заключается в том, что возможно добиться увеличения прироста суммарной площади выращенной методом CVD алмазной пластинки по сравнению с приростом площади, который был бы достигнут, если бы в качестве подложки для роста использовали исходную неразрезанную подложку.

Предпочтительный вариант реализации согласно настоящему изобретению включает (a) вырезание сечения алмазного материала из области бокового роста выращенной монокристаллической алмазной подложки (выращенной на первой стадии синтеза) так, что сечение разрезанного алмазного материала обеспечивает поверхность (001) с ребром <100>, и (b) (на второй стадии синтеза) выращивание алмазного материала гомоэпитаксиально на данной поверхности (001) вырезанного сечения алмаза.

Преимущество данного варианта реализации заключается в том, что при боковом росте имеется тенденция к значительно меньшей плотности дислокаций, чем при подложечном росте (как описано далее в описании), и, следовательно, алмазный материал, выращенный от вырезанного сечения бокового роста, также имеет низкую плотность дислокаций, что делает его особенно подходящим для тех применений, где желательна низкая плотность дефектов. Например, известно, что дислокации вызывают напряжение, которое влияет на оптическую однородность материала, если его использовать в оптическом элементе. Кроме того, известно, что с дислокациями связаны ловушки в запрещенной энергетической зоне материала, что влияет на его собственные свойства носителей, и это означает, что кристалл алмаза, выращенный с низкой плотностью дефектов, является особенно полезным для применений в электронике. В данных предпочтительных вариантах реализации, где сечение вырезают из бокового роста на первой стадии синтеза для использования на второй стадии синтеза, вырезанный алмазный материал бокового роста обеспечивает практически треугольную или прямоугольную поверхность (001).

Другой вариант реализации согласно изобретению включает расположение двух или более прямоугольных подложек, каждая из которых имеет главную поверхность (001) и по меньшей мере одно ребро <100>, рядом друг с другом так, чтобы обеспечить непрерывное ребро <100>, которое превышает длину наиболее длинного ребра <100> любой из упомянутых двух или более прямоугольных подложек. Расположенные рядом подложки называют «мозаичными» подложками, и выращивание методом CVD из мозаичных подложек происходит от непрерывного ребра <100>. Эти две или более подложки предпочтительно являются прямоугольными, предпочтительнее с соотношением сторон по меньшей мере 1,3:1. Их предпочтительно располагают торец к торцу с их длинными ребрами, совмещенными для обеспечения непрерывного ребра <100>.

Обнаружено, что выгоден строгий контроль технологических параметров для достижения полного эффективного поворота от первой подложки с соотношением сторон по меньшей мере 1,3:1. Один параметр, который можно отслеживать в процессе выращивания методом CVD монокристаллического алмазного материала и который хорошо известен в технике синтеза алмазного материала методом CVD, представляет собой так называемый «параметр α». Данный параметр α пропорционален отношению скорости роста (GR) в направлении <001> к скорости роста в направлении <111> и определяется так: α=√3×(GR в <001>)÷(GR в <111>).

В предпочтительных вариантах реализации согласно изобретению желательный параметр α находится предпочтительно в интервале от 1,4 до 2,6, предпочтительнее в интервале от 1,6 до 2,4, еще предпочтительнее в интервале от 1,8 до 2,2 и для некоторых вариантов реализации в интервале от 1,9 до 2,1.

В известных способах CVD параметр α, как известно, варьируется между <1 и >3, причем значение α зависит, помимо прочих, от набора условий синтеза на месте, включая условия давления, температуры и потока газа, и в меньшей степени от параметров оборудования, такого как сосуд-реактор для CVD. Известно, что параметр α вычисляют после завершения синтеза, проводя измерения на только что выращенных алмазных материалах и используя простые геометрические соотношения и кристаллографические данные для вычисления α. В технике также известно составление «карты параметра α» конкретного реактора синтеза путем измерения алмазных материалов, выращенных при ряде сочетаний давления, температуры и состава газа, опять же с помощью измерений постфактум. Методология характеризации параметра альфа для некоего данного набора условий широко описана, однако особенно полезной является работа Сильвы (Silva) и др., Diamond & Related Materials, 18 (2009), 683-697. Сильва и др. описывают, как выбирать температуру, давление газа, мощность и химию процесса (например, количества газообразных метана, кислорода, азота, водорода, аргона и т.д.) для достижения заданных значений параметра α, включая значения α в предпочитаемом нами интервале от 1,8 до 2,2. Точные значения каждого из этих свойств специфичны для использованных Сильвой реакторов (поскольку, как известно в данной области техники, α также зависит от реактора), но специалист сможет легко охарактеризовать любой другой реактор и выбрать соответствующие значения для каждого из перечисленных выше свойств, используя сведения Сильвы и др. с тем, чтобы добиться желательного параметра α.

Согласно настоящему изобретению, в предпочтительных вариантах реализации, мы предлагаем сочетание способа синтеза и реактора синтеза, которое является устойчивым и было достаточно хорошо охарактеризовано, чтобы иметь возможность решать априори, что какое-то конкретное значение α (или узкий интервал значений α) можно установить до начала синтеза и впоследствии получить кристаллы с требуемым α, благодаря характеристике согласно методологии, описанной в публикации Сильвы.

Мы обнаружили, что при подборе условий синтеза методом CVD, например, при выращивании методом CVD алмазного материала с α в вышеуказанном предпочтительном интервале, скорость роста в направлении [001] является лишь достаточно высокой по сравнению со скоростью роста в направлении <111>, чтобы практически предотвратить образование фасеток {111} непосредственно под и рядом с главной поверхностью роста (001), и лишь достаточно низкой, чтобы практически помешать самой главной поверхности роста (001) стать неустойчивой и образовывать бугорки и/или другие вредные признаки. Мы обнаружили, что, при прочих равных, если α находится выше предпочтительных пределов, фасетки {111} образуются и могут сдваиваться, так что эти двойники наступают на главную грань роста (001) и тем самым задерживают или останавливают любое дальнейшее увеличение боковых размеров выращенного кристалла. Аналогичным образом, мы обнаружили, что, при прочих равных, если α находится ниже предпочтительных пределов, боковой рост ограничивается и теряется плавный рост на поверхности (001).

Монокристаллический алмазный материал, выращенный способами согласно изобретению, будет иметь две различные области - область бокового роста и область подложечного роста, как определено выше. Мы наблюдали, что эти две различные области могут отличаться по своей концентрации протяженных дефектов, причем область бокового роста обычно содержит намного меньшую концентрацию протяженных дефектов, чем область подложечного роста. Под термином «протяженный дефект» мы подразумеваем дефект, такой как одна или более дислокаций, который возникает в точке (как правило, в или на поверхности первой подложки) и затем распространяется в растущий кристалл (как правило, приблизительно в направлении роста). Относительные пропорции протяженных дефектов в этих двух областях можно определять такими методами, как измерение электронных свойств, измерения двойного лучепреломления, методы травления и другие оптические методы, которые позволяют сравнивать плотности дефектов. Считают, что разность плотностей протяженных дефектов в областях бокового и подложечного роста обусловлена тем, что в алмазном материале дислокации обычно проходят в направлениях роста <100> или близко к ним. Поскольку в области бокового роста непосредственно под ней отсутствует подложка, чтобы обеспечивать поверхность для распространения дислокаций в направлении роста <100>, область бокового роста имеет улучшенную кристалличность (меньшую плотность дислокаций), чем область подложечного роста (которая растет непосредственно над подложкой).

Кроме того, мы наблюдали, что области бокового и подложечного роста обычно разделены повышенной плотностью дислокаций, которая возникает где-то в выращенном кристалле. Считают, что эта повышенная плотность дислокаций происходит от ребер исходной подложки. Эту область с высокой плотностью можно выявить такими методами, как двойное лучепреломление, причем оптическое двойное лучепреломление исследуют, используя такие приборы, как «Metripol» (Oxford Cryosystems UK), просвечивающая электронная микроскопия (TEM) и рентгеновская топография.

В качестве примера было обнаружено, что плотность дислокаций в CVD алмазном материале в области подложечного роста обычно находится в интервале 103-105 см-2, в то время как в области бокового роста она может составлять <500 см-2. Вблизи границы между областью подложечного роста и областью бокового роста плотность дислокаций обычно находится в интервале 103-106 см-2 и, как правило, от десяти до ста раз выше, чем их плотность в прилагающей области подложечного роста.

Практически квадратный выращенный методом CVD алмазный материал или фактически любая алмазная подложка, вырезанная из выращенного методом CVD алмазного материала, который был выращен из первой подложки с ребром <100> и соотношением сторон (как определено выше) по меньшей мере 1,3:1, в частности, тот (та), который(ая) включает такой массив дислокаций в компоновке, соответствующей форме поверхности роста первой подложки, указывающей на выращивание методом CVD из первой подложки с ребром <100> и соотношением сторон (как определено выше) по меньшей мере 1,3:1, считается новым сам по себе.

Второй аспект настоящего изобретения предусматривает выращенный алмазный материал, имеющий практически квадратную выращенную поверхность, которая была выращена методом CVD из главной поверхности (001) первой алмазной подложки, причем главная поверхность (001) первой алмазной подложки была ограничена по меньшей мере одним ребром <100>, причем длина упомянутого по меньшей мере одного ребра <100> превышала любое измерение (поверхности), которое было ортогональным упомянутому по меньшей мере одному ребру <100>, в соотношении по меньшей мере 1,3:1.

Как правило, выращенный алмазный материал включает в себя дислокации. Они обычно зарождаются на ребрах поверхности роста первой алмазной подложки и распространяются через алмазный материал в направлении роста, т.е. практически в направлении <001>. Поэтому в выращенном алмазе существует множество рядов дислокаций, простирающихся практически в направлении <001>. Эти ряды дислокаций, таким образом, представляют «запись» в выращенном алмазе контура исходной подложки. Как правило, дислокации будут зарождаться в некоторых, но не всех точках вдоль ребер поверхности роста первой алмазной подложки. Могут существовать сечения без дислокаций, а также сечения с некоторым числом дислокаций. Учитывая исходную ориентацию первой подложки, эти дислокации, как правило, простираются рядами, обычно в плоскостях (100) и (010), или в плоскостях в пределах 15° от данных плоскостей. При проецировании на плоскость (001) каждый ряд дислокаций представляет точку, и, если соединить эти точки, они образуют линию или линии (или же отрезок или отрезки) в направлении ребра (ребер) первой алмазной подложки. Таким образом, образованные при этом линии соответствуют форме и размеру контура поверхности роста первой алмазной подложки.

Когда мы говорим в настоящем описании, что линия или линии (отрезок или отрезки), образовавшиеся при соединении точек (которые представляют собой проекции рядов дислокаций на плоскость (001)), определяют контур поверхности роста, мы учитываем возможность того, что линии фактически не пересекаются, но их продолжения пересекают друг друга. Возможен такой случай, например, что отсутствует ряд дислокаций, распространяющийся из одного или более углов первой подложки, и в этом случае продолжения линий (отрезков) пересекаются и, таким образом, определяют контур угла(ов). Как правило, любая линия, соединяющая точки вдоль любой стороны подложки, будет простираться вдоль по меньшей мере 50%, предпочтительно вдоль по меньшей мере 60%, или 70%, или 80% длины стороны первой подложки.

В одном варианте реализации выращенный алмазный материал выращен из первой алмазной подложки, которая имела прямоугольную поверхность с соотношением сторон по меньшей мере 1,3:1, и выращенная алмазная подложка включает множество рядов дислокаций, каждый из которых обычно простирается в целом в направлении <001>, или в пределах 15°, или в пределах 10°, или в пределах 6°, или в пределах 3° от этого направления, и которые при проецировании на плоскость (001) дают точки, которые при соединении образуют две пары параллельных линий или отрезков, образующих прямоугольник, причем данный прямоугольник является «записью» положения ребер первой алмазной подложки, из которых зародились ряды дислокаций.

В другом варианте реализации выращенная алмазная подложка выращена из первой алмазной подложки, которая имела треугольную поверхность (предпочтительно поверхность в форме прямоугольного треугольника) с по меньшей мере одним ребром <100>, причем длина упомянутого по меньшей мере одного ребра <100> превышает любое измерение поверхности, которое было ортогональным упомянутому по меньшей мере одному ребру <100>, в соотношении по меньшей мере 1,3:1, и выращенная алмазная подложка включает множество рядов дислокаций, каждый из которых обычно простирается в направлении <001>, или в пределах 15°, 10°, 6° или 3° от этого направления, и которые при проецировании на плоскость (001) дают точки, которые при соединении образуют линии, которые пересекаются, образуя треугольник, причем данный треугольник является «записью» положения ребер первой алмазной подложки, из которых зародились ряды дислокаций.

Как описано выше, положение дислокаций можно установить известными методами.

Выращенный методом CVD алмаз, включающий эти ряды дислокаций, которые служат «записью» ребер исходной подложки, указывающей, что исходная подложка имела соотношение сторон (как определено выше) по меньшей мере 1,3:1, является новым сам по себе.

Третий аспект настоящего изобретения предусматривает выращенный методом CVD алмазный материал, содержащий множество рядов дислокации, причем каждый ряд простирается практически в направлении <001>, каждый ряд дислокации при проецировании на плоскость (001) определяет точку, и эти точки (от соответствующих рядов дислокации) при соединении определяют первый отрезок, простирающийся в направлении <100>, и второй отрезок, пересекающий упомянутый первый отрезок и простирающийся в направлении <001> или направлении <110>, причем отношение длины первого отрезка к длине второго отрезка, или наоборот, составляет по меньшей мере 1,3:1, или оно может превышать 1,3:1, или превышать 1,5:1, или превышать 1,7:1, или превышать 2:1, или превышать 2,5:1, или превышать 3:1, или превышать 4:1, или даже превышать 5:1.

В определенных вариантах реализации каждый ряд дислокации при проецировании на плоскость (001) определяет точку, и эти точки (от соответствующих рядов дислокации) при соединении определяют четыре отрезка, простирающиеся в направлении <100>, и эти отрезки образуют прямоугольник.

В других вариантах реализации согласно изобретению каждый ряд дислокации при проецировании на плоскость (001) определяет точку, и эти точки (от соответствующих рядов дислокации) при соединении определяют два отрезка <100> и отрезок <011>, или же один отрезок <100> и два отрезка <011>, причем эти отрезки образуют равнобедренный прямоугольный треугольник.

Если сказано, что точки соединены, определяя одну или более линий или отрезков, подразумеваются прямые линии, проведенные с наилучшей подгонкой через упомянутые точки.

В предпочтительных способах согласно изобретению толщина первой подложки, как правило, находится в интервале 0,2-1,2 мм, но не ограничена данным интервалом.

В предпочтительных способах согласно изобретению толщина выращенного алмазного материала составляет примерно половину длины наиболее длинного ребра <100> в исходной подложке. Рост до этой толщины соответствует полному повороту, как определено выше. Однако может быть также достигнут рост до большей или меньшей толщины, что может быть желательным для определенных применений.

Предпочтительные способы согласно изобретению дают монокристаллическую алмазную пластинку, и предпочтительные способы включают стадию обработки выращенного методом гомоэпитаксиального CVD алмазного материала в пластинку.

Далее варианты реализации изобретения будут описаны в качестве примера со ссылкой на сопровождающие чертежи, где:

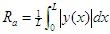

фигура 1 представляет собой вид в перспективе, показывающий первую алмазную подложку, подходящую для использования в способах согласно изобретению;

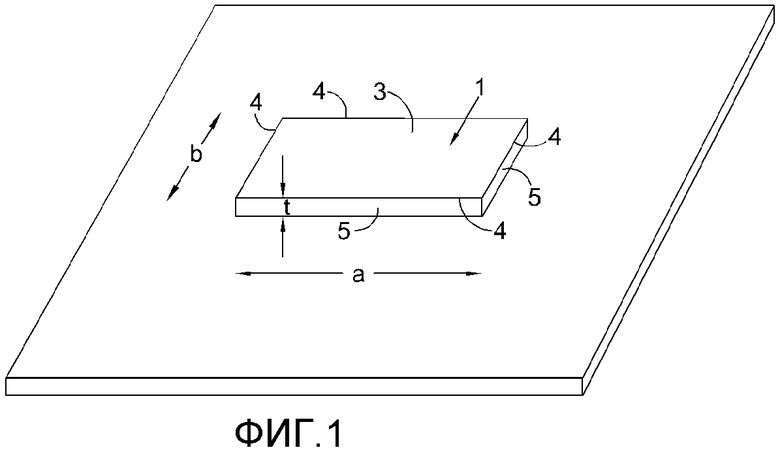

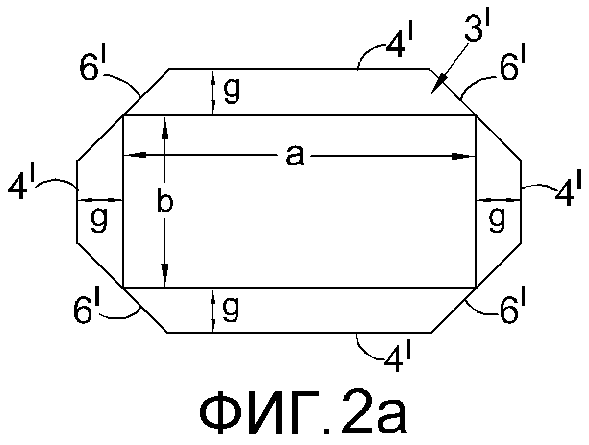

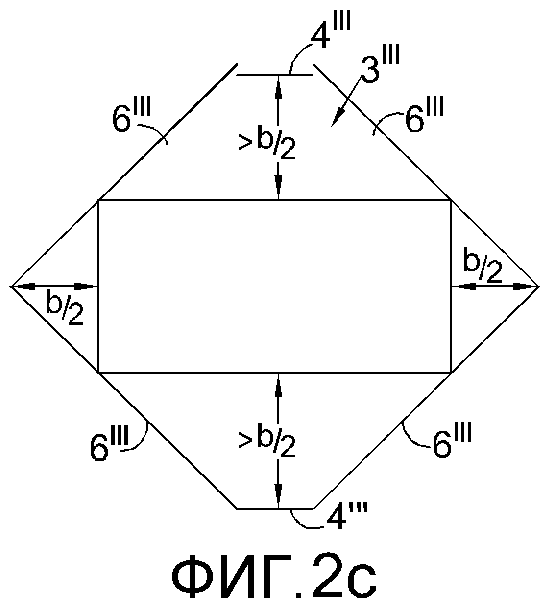

фигуры 2a-2e - виды сверху, показывающие последовательные стадии процесса выращивания методом CVD из подложки по фигуре 1;

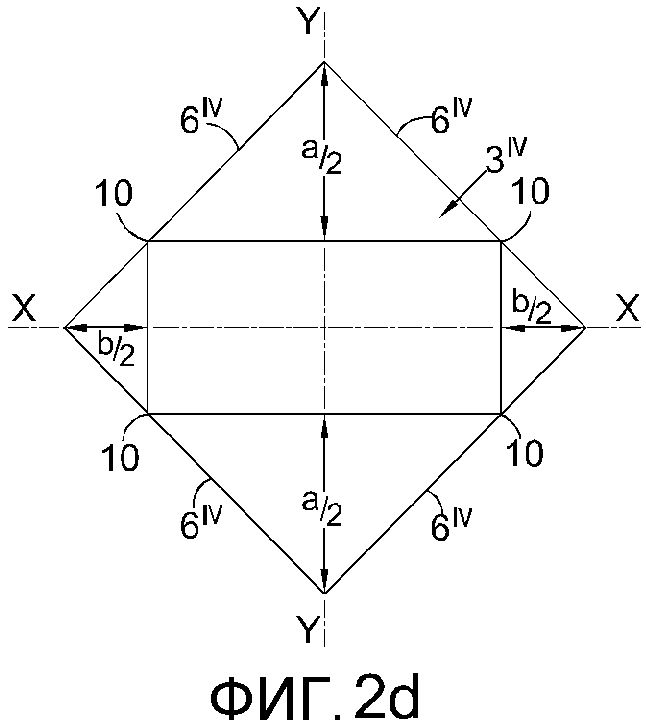

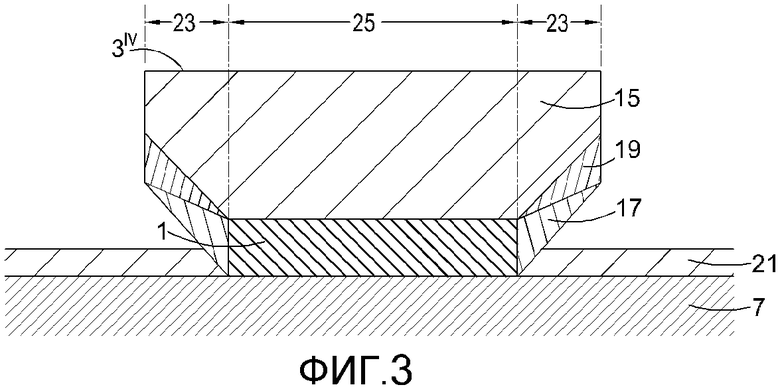

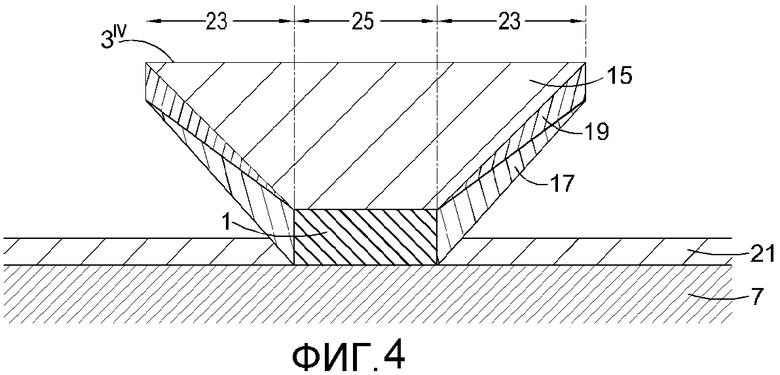

фигуры 3 и 4 - виды в сечении вдоль линий X и Y соответственно на фигуре 2d;

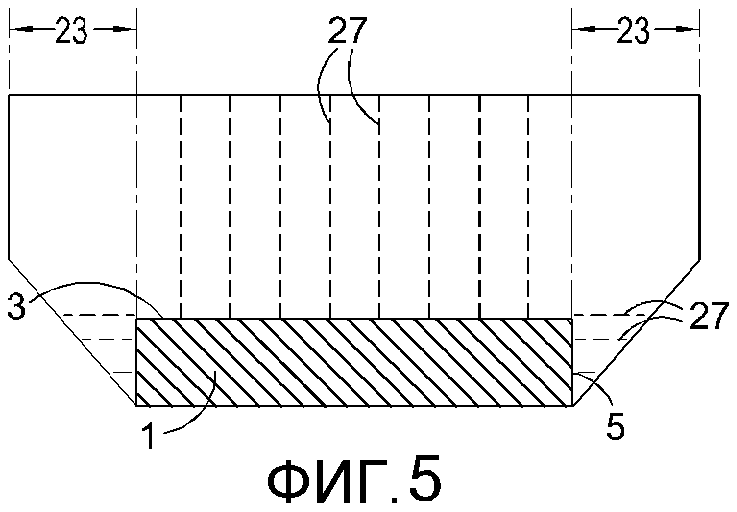

фигура 5 - схематическое представление, показывающее распространение дислокаций во время процесса выращивания методом CVD алмазного материала, показанного на фигурах 2-4;

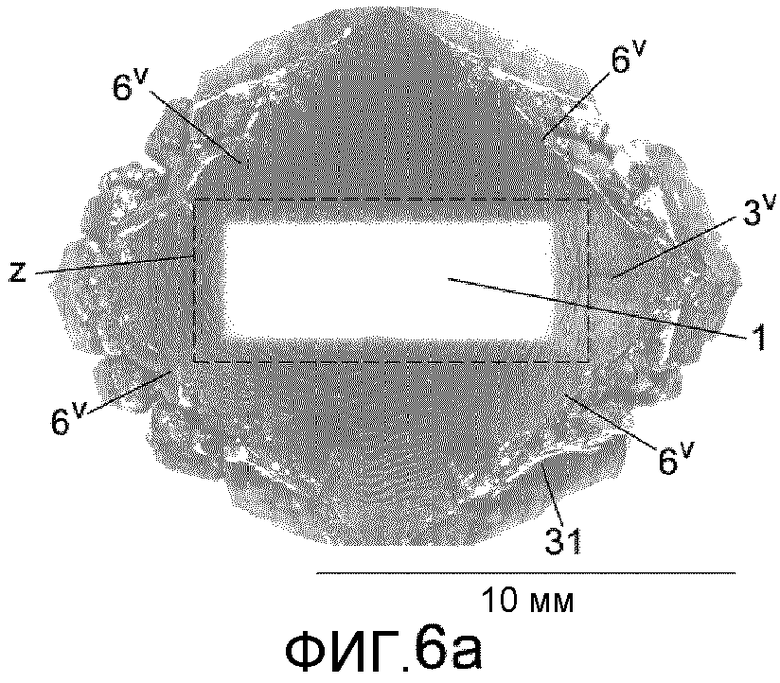

фигура 6a - оптическая микрофотография, снятая в виде сверху, выращенного кристалла алмаза, соответствующего стадии роста, показанной на фигуре 2e;

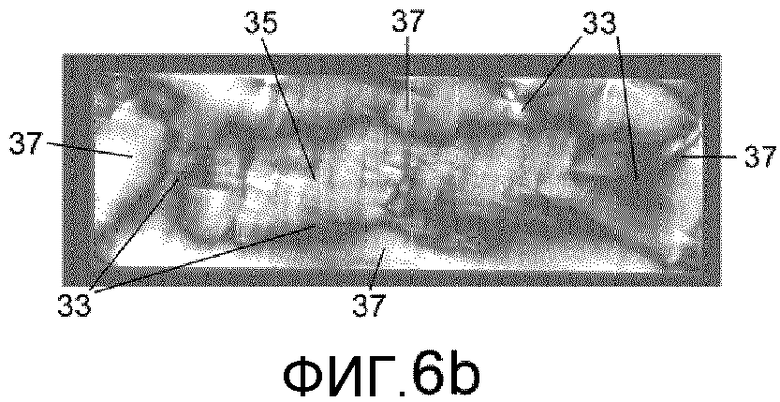

фигура 6b - изображение двойного лучепреломления сечения, отмеченного пунктирной линией Z на фигуре 6a, снятое в виде сверху, после удаления исходной основной подложки;

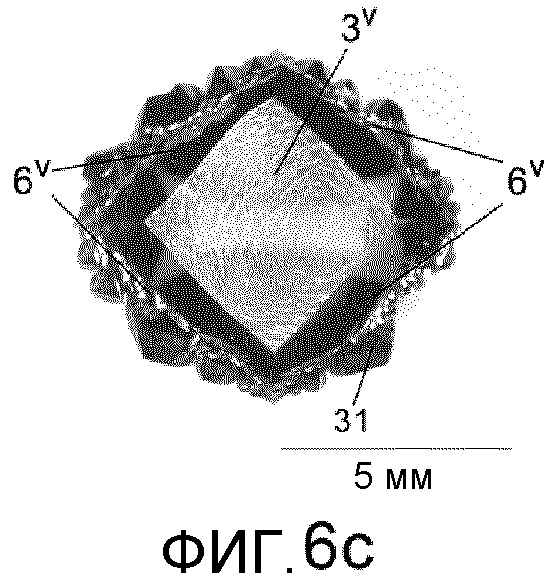

фигура 6c - оптическая микрофотография, снятая в виде сверху, другого выращенного кристалла алмаза, соответствующего стадии роста, показанной на фигуре 2e;

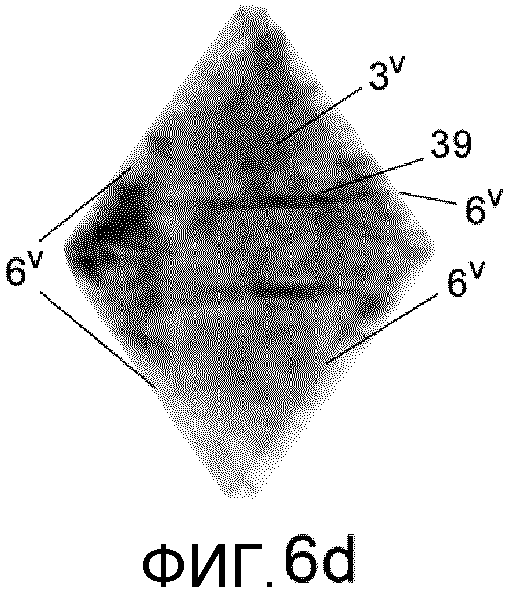

фигура 6d - рентгеновская топография (изображение XRT) {008}, снятая(ое) в ориентации сверху сквозь выращенный кристалл алмаза по фигуре 6c, после удаления исходной основной подложки;

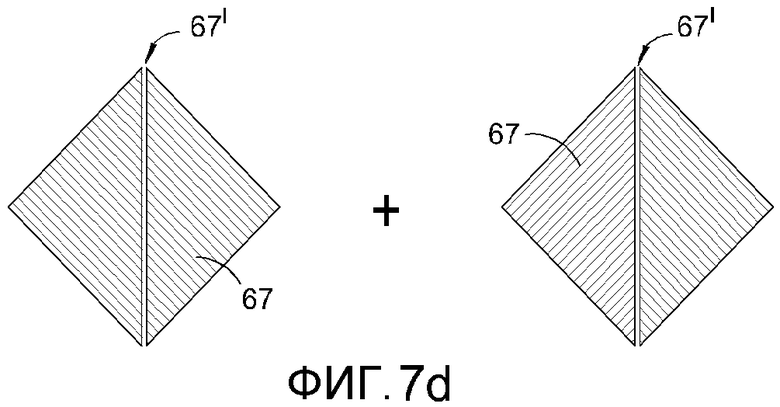

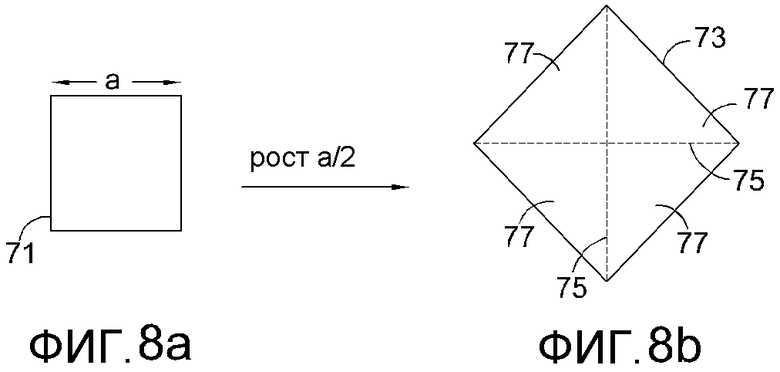

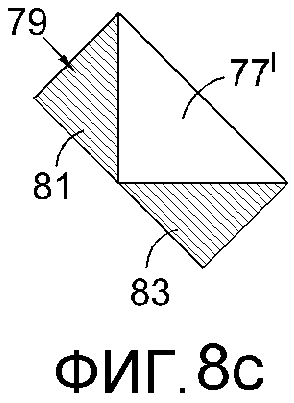

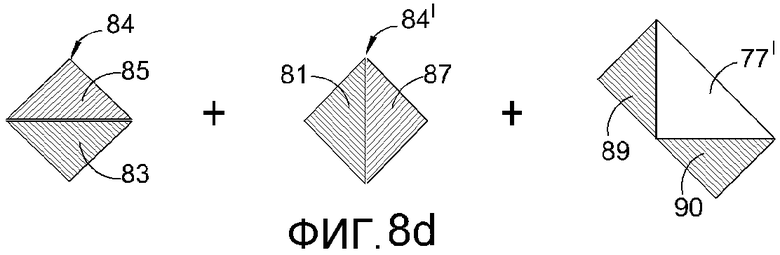

фигуры 7a-7d и 8a-8d - схематические представления, показывающие различные способы увеличения суммарной площади выращенного алмазного материала при использовании способов выращивания алмазных материалов методом CVD согласно настоящему изобретению.

Обращаясь к чертежам, фигура 1 показывает первую алмазную подложку 1, подходящую для использования в способах согласно изобретению. Алмазная подложка 1 является практически прямоугольной, имея длину a, ширину b и толщину t, где a>b>t. Размеры первой алмазной подложки 1 составляют: a=5 мм, b=1 мм, t=0,5 мм.

Алмазная подложка 1 имеет главную поверхность (001) 3, которая ограничена ребрами <100> 4, и имеет четыре боковые поверхности {010} 5 (две из которых видны на фиг. 1). Ее помещают на поверхность 7, включающую кремний, или на любую другую подходящую подложку, как описано выше, и устанавливают в камере CVD при условиях, описанных далее со ссылкой на примеры, и, в частности, при условиях, где α (как определено выше) находится в интервале от 1,9 до 2,1.

Во время процесса выращивания методом CVD преимущественный рост монокристалла представляет собой пирамиду роста (001), т.е. рост с грани (001) 3, но также будет некоторый рост монокристалла в пирамидах роста (100), (010) (-100) и (0-10), т.е. на боковых поверхностях 5. Кроме того, будет некоторый конкурирующий поликристаллический рост, начинающийся с вольфрамовой поверхности 7.

Как можно видеть на фигурах 2a-2d и фигурах 3 и 4, пирамида роста (001) выращенного алмазного материала простирается не только по нормали к поверхности (001) (т. е. параллельно толщине t подложки 1 и из листа, если смотреть на фигурах 2a-2d), но и вбок.

Рост ребра <100> происходит значительно быстрее, чем рост ребра <110>, поэтому боковой рост продолжается от ребер <001> до тех пор, пока растущая поверхность предоставляет ребро <110>. На первой стадии, как показано на фигуре 2a, поверхность роста (001) 3 росла вбок наружу в направлениях <100>, так что поверхность роста имеет восьмиугольную форму, ограниченную четырьмя ребрами <100> 4' и четырьмя ребрами <110> 6'. Поэтому существуют четыре области бокового роста (та часть роста, который не происходит непосредственно над гранью 3 исходной подложки), которые все трапециевидны по форме, две вдоль длинных ребер подложки 1 (называются далее термином «ребра a») и две вдоль коротких сторон подложки 1 (называются далее термином «ребра b»). Степень бокового роста g является одинаковой от всех ребер подложки 1.

На второй стадии роста, представленной на фигуре 2b, поверхность роста выросла вбок на расстояние, равное b/2, во всех направлениях, образуя шестиугольную по форме поверхность 3″ роста, ограниченную четырьмя ребрами <110> 6″ и двумя ребрами <100> 4″. На данной стадии ребра b исходной подложки образуют области бокового роста, которые по форме представляют собой прямоугольные равнобедренные треугольники, ограниченные исходным b-ребром подложки (которое образует гипотенузу треугольника) и парой взаимно перпендикулярных направлений <110>. Расстояние от прямого угла данного треугольника до средней точки b-ребра составляет b/2. Ребра a исходной подложки на данной стадии образуют имеющие форму трапеции области бокового роста, обладающие шириной b/2 и ограниченные (i) исходными ребрами <100> подложки, (ii) ребром <100>, параллельным исходному a-ребру, и (iii) парой ребер <110>, которые представляют собой продолжения ребер <110> бокового роста на b-ребрах. На данной стадии роста площадь поверхности 3″ роста вдвое превышает исходную поверхность 3 роста.

Следующая стадия роста представлена на фигуре 2c. Поскольку рост ребер <100> происходит значительно быстрее, чем рост ребер <110>, существует небольшой дальнейший боковой рост от коротких ребер b, а вместо этого продолжается рост от длинных a-ребер. Это означает, что поверхность 3‴ роста является по-прежнему шестиугольной с двумя ребрами <100> 4‴ и четырьмя ребрами <110> 6‴, но длина ребер <100> 4‴ меньше, чем длина соответствующих ребер <100> поверхности 3″ по фигуре 2b, в то время как длина ребер <110> 6‴ больше, чем длина ребер <110> 6″ по фигуре 2b.

После достижения этой стадии любой медленный боковой рост от ребер <110> будет, как правило, становиться слабее и обычно включать двойникование. Этот дальнейший двойниковый рост не показан на фигурах 2c-2e или на фигурах 3-5, но очевиден на последующих микрофотографиях на фигуре 6, которые обсуждаются далее.

Рост продолжается таким образом, что ребра <110> удлиняются, а ребра <100> укорачиваются до тех пор, пока все ребра <100> не исчезнут, а соответствующие пары растущих ребер <110> не пересекут друг друга. На данной стадии поверхность роста представляет собой квадрат 3IV, ограниченный четырьмя ребрами <110> 6IV, как показано на фигуре 2d. Пары этих ребер <110> 6IV пересекают друг друга, а также лежат в плоскости (110), которая пересекает упомянутое ребро <100> 4 первой подложки 1 под соответствующими углами 10 упомянутых ребер <100> первой подложки 1. На стадии, показанной на фигуре 2d, считают, что произошел «полный эффективный поворот». Оси квадратной поверхности 3IV роста повернуты на 45° относительно осей поверхности 3 роста исходной подложки 1.

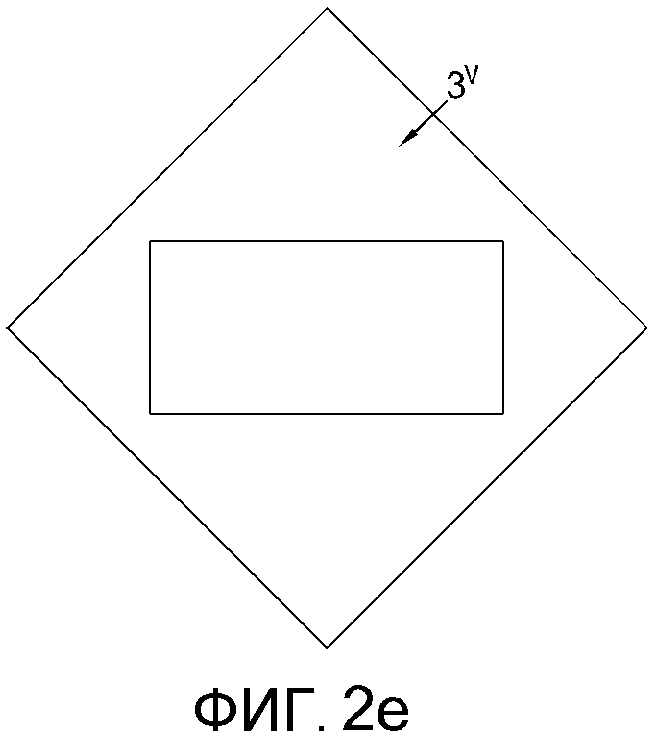

После стадии, показанной на фигуре 2d, дальнейший рост зависит от роста от ребра <110>, который происходит значительно медленнее, чем от ребра <100>. Однако, при условии оптимизации условий синтеза, может быть достигнут дальнейший боковой рост, хотя и медленный, причем этот рост происходит с одинаковой скоростью от каждого ребра <110>, так что поверхность 3V роста продолжает оставаться квадратной по форме (см. фигуру 2e) с осями, совпадающими с осями квадратной поверхности 3IV роста по фигуре 2d, т.е. дальнейший поворот не происходит. Таким образом, в благоприятных условиях может быть достигнут рост вне положения полного эффективного поворота.

Фигуры 3 и 4 представляют собой виды в сечении фигуры 2d, проведенном вдоль линий X-X и Y-Y соответственно. Они показывают, что существует рост монокристалла из пирамиды роста (001) 15, из пирамиды роста (010) 17 (от боковых граней 5 подложки 1) и из пирамиды роста (011) 19 (от вершин подложки 1). Хотя на видах в сечении различные пирамиды роста монокристаллического алмазного материала заштрихованы по-разному для ясности, в действительности они образуют непрерывный кристалл. Этот монокристаллический рост 15, 17, 19 соответствует поликристаллическому росту 21, который идет от поверхности 7, на которую устанавливают алмазную подложку 1.

Фигуры 3 и 4 также иллюстрируют различие между областью 23 бокового роста и областью 25 вертикального роста, как определено в настоящем изобретении выше.

Фигура 5 - схематическое представление, показывающее те положения, где могут обычно происходить дислокации, зарождающиеся на или возле поверхности 3 и 5 подложки. Положение дислокаций отмечено пунктирными линиями 27. Такие дислокации можно сделать видимыми рядом известных методов, как обсуждается выше. Будет видно, что существует зона с меньшей плотностью дислокации над главной поверхностью (001) 3 исходной алмазной подложки 1, но за пределами ребер подложки, т.е. в области 23 бокового роста. Алмазную пластинку, вырезанную из области 23 бокового роста, можно преимущественно использовать для тех применений, где желательна низкая плотность дислокаций.

Фигура 6a представляет собой снятую в виде сверху оптическую микрофотографию выращенного алмазного материала. Она соответствует стадии роста, представленной на обсуждавшейся выше фигуре 2e, т.е. стадии вне полного эффективного поворота. На фигуре 6a первая прямоугольная подложка 1 снова на месте и видна, на микрофотографии вида сверху, через вышележащий прозрачный выращенный кристалл. Выращенный методом CVD алмазный материал, который был выращен вне полного эффективного поворота, представляет практически квадратную поверхность 3V роста с четырьмя ребрами <110> 6V. Эти четыре ребра <110> 6V при проецировании вниз на плоскость исходной поверхности роста первой исходной подложки 1 проходят вне углов 10 первой подложки 1. На фигуре 6a уменьшенный рост, в частности, двойниковый рост, 31 также виден вне ребер <110> 3V.

Фигура 6b представляет собой изображение двойного лучепреломления, снятое в ориентации сверху через прямоугольное сечение, вырезанное вдоль пунктирных линий Z на фигуре 6a, через всю толщину выращенного методом CVD алмазного материала, но после удаления первой подложки 1. Методы двойного лучепреломления используют, чтобы указать области напряжения в кристалле, причем области большего контраста указывают на области большего напряжения, и это напряжение считают соответствующим областям с более высокой плотностью дислокации (или других дефектов).

Фигура 6b показывает более темные линии 33, которые образуют прямоугольную форму, соответствующую форме исходной поверхности роста первой подложки 1. Эти линии 33, таким образом, представляют собой свидетельство плоскостей, проходящих через толщину выращенного кристалла от положения ребер исходной (но теперь удаленной) первой подложки 1, которые имеют более высокую плотность дислокации (или других дефектов), чем окружающие области выращенного кристалла.

Фигура 6b также показывает, что центральная область 35 в пределах прямоугольного массива линий 33 имеет больше контраста, чем внешние области 37 за пределами прямоугольного массива линий 33. Центральная область 35 представляет собой «подложечный рост», как определено выше и как представлено ссылочным номером 25 на фигурах 3-5, в то время как внешняя область 37 представляет собой «боковой рост», как определено выше и как представлено ссылочным номером 23 на фигурах 3-5. Это различие в контрасте между областями 35 и 37 в выращенном кристалле представляет собой свидетельство меньшей плотности дислокации (или других дефектов), связанных с областью бокового роста алмазного материала, по сравнению с областью подложечного роста алмазного материала.

Фигура 6с представляет собой снятую в виде сверху оптическую микрофотографию другого выращенного методом CVD алмазного материала, выращенного из прямоугольной исходной подложки, вне полного поворота. Как и в выращенном алмазном материале по фигуре 6a, поверхность 3V роста выращенного алмазного материала представляет собой квадрат с ребрами <110> 6V, и алмазный материал был выращен лишь вне полного поворота. Снова видны двойниковые области 31 вне ребер <110> 6V выращенного алмазного материала.

Фигура 6d представляет собой XRT-изображение {008}, снятое через выращенный методом CVD алмазный материал по фигуре 6c после удаления первой подложки 1. Метод XRT (рентгеновская топография) представляет собой альтернативный метод получения изображения двойного лучепреломления, который можно использовать, чтобы определять рассеивающую способность внутри кристалла и тем самым выявлять неоднородности, такие как дислокации или другие дефекты. На XRT-изображениях области с более высокой плотностью дефектов показаны в виде более контрастных областей. На фигуре 6d темная прямоугольная линия 39 представляет собой свидетельство, соответствующее положению ребер поверхности роста исходной подложки 1, которая теперь уже удалена. Прямоугольная линия 39, таким образом, свидетельствует о плоскостях с более высокой плотностью дефектов, проходящих вверх через выращенный кристалл от исходного периметра поверхности роста первой подложки 1.

Хотя вышеуказанные варианты реализации, представленные на фигурах 6a-6d, показывают, как можно получить свидетельство, иллюстрирующее историю роста выращенного методом CVD алмазного материала, следует признать, что существующие или будущие способы могут позволить удалить такие дислокации или другие дефекты. Поэтому отсутствие в каком-либо полученном методом двойного лучепреломления или XRT-изображении выращенного методом CVD алмазного материала дефектов описанного типа, соответствующих ребрам исходной алмазной подложки и/или подложечному и боковому росту, необязательно означает, что способ по настоящему изобретению не был использован для выращивания монокристаллического алмазного материала.

Настоящее изобретение следует сравнивать с описанным выше документом уровня техники, в котором, вследствие используемых условий, существовала тенденция к образованию поверхностей {111}. Такие поверхности имеют повышенную склонность к двойникованию и обычно ограничивают ту степень, в которой возможен боковой рост, поскольку поверхность {111} наступает на поверхность роста.

Как отмечено выше, прямоугольная пластинка с боковыми размерами a×b, с верхней гранью (001) и боковыми гранями {100}, вырастает наружу на расстояние, равное b/2, образуя шестиугольную форму (как показано со ссылкой на фигуру 2b), т. е. до формы, при которой полностью выросли короткие ребра b, а один набор ребер, а именно длинные ребра a, не выросли. До настоящего времени выращивание алмазных материалов методом CVD осуществляли, как правило, при условиях, где поверхность роста (001) является чрезвычайно устойчивой, и при таких условиях, начиная с прямоугольной подложки, происходит двойникование на полностью выросшей пирамиде роста {100} (т.е. на пирамиде роста {100}, выросшей из коротких ребер b), которое обычно быстро распространяется на верхнюю поверхность (001), тем самым нарушая любой дальнейший рост вне формы, показанной на фигуре 2b, где один набор ребер полностью выращен. В прошлом, поскольку использовали квадратные исходные подложки, исходный кристалл полностью выращивали во всех боковых направлениях одновременно, т.е. после роста a/2, поэтому проблема двойникования не возникала. В способе согласно первому аспекту настоящего изобретения, где исходная подложка является не квадратной, а, например, прямоугольной, не все ребра полностью вырастают одновременно, поэтому в условиях, обычно используемых до настоящего времени, происходило бы двойникование, как только короткие ребра <100> исходной подложки полностью вырастали бы, образуя ребра <110> (фигура 2b), и нарушало бы любой последующий рост на длинных ребрах <100>. Путем соответствующего выбора условий роста, отличных от тех, которые обычно использовали до настоящего времени, нам преимущественно удалось добиться устойчивого роста вне расстояния b/2, в результате чего не только ребра b, но и ребра a могут полностью вырастать, давая выращенную подложку с формой, которая показана на фигуре 2d или даже на фигуре 2e.

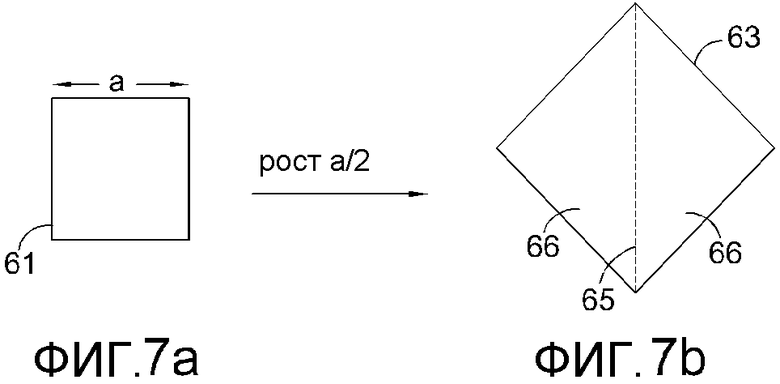

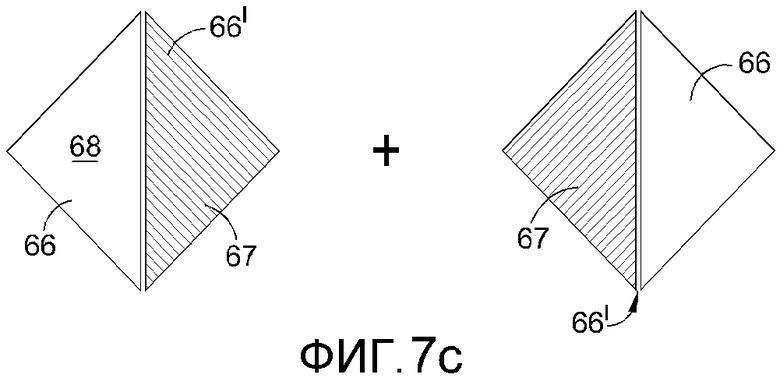

Рассмотрим фигуры 7a-7c, которые показывают квадрат 61 с ребрами <100> стороны «a», выращенный до полностью повернутого квадрата 63 с ребрами <110> (первая стадия синтеза). Квадрат 63 разрезали вдоль его диагонали <100> 65 (показано штриховкой на фигуре 7b), образуя два прямоугольных треугольника 66, каждый с ребром <100> (гипотенуза) и двумя другими сторонами <110>. Каждый треугольник 66 затем использовали в качестве материала-источника для выращивания из ребра <100> до полного эффективного поворота, чтобы получить кристалл с квадратной гранью 66', ограниченной ребрами <110> (вторая стадия синтеза). Поэтому во время второй стадии синтеза до квадратной формы 66' каждая из треугольных подложек-источников 66 растет вбок до общей треугольной секции 67 роста. Треугольная секция 67 вся представляет собой «боковой рост», как определено выше, и треугольная секция 67 бокового роста имеет общую гипотенузу с треугольной секцией 68 «подложечного роста», которая перекрывает исходную подложку 66. Секция 67 бокового роста и секция подложечного роста в действительности представляют собой непрерывный монокристалл, но секция 67, будучи вся боковым ростом, будет иметь значительно меньшую плотность дефектов (например, дислокаций) по сравнению с подложечным ростом (как описано выше со ссылкой на фигуру 5). На третьей стадии синтеза низкодефектные секции 67 можно вырезать и использовать в качестве исходной подложки с ребром <100>, с которого при полном эффективном повороте может быть выращен кристалл с квадратной поверхностью (001) 67'. Поскольку в этом случае исходная подложка 67 представляет собой низкодефектную область, то подложка 67', выращенная на этой третьей стадии синтеза, будет также содержать низкое число дефектов. В вариантах реализации по фигуре 7 увеличение площади составляет 100% на каждой стадии синтеза. Преимущество варианта реализации, описанного со ссылкой на фигуру 7, заключается в том, что он позволяет получать имеющие большую площадь алмазные материалы с низкой плотностью дислокаций. Для ясности области с низкой или практически нулевой плотностью дислокаций указаны заштрихованными на фигурах 7c и 7d.

Вариант реализации по фигуре 7 основывается на выращивании на трехсторонних подложках, где треугольные подложки имеют одну ориентированную <100> сторону и две ориентированные <110> стороны.

Трехсторонние подложки, показанные на фигуре 7, изготавливают из исходно квадратных пластинок. В качестве альтернативы, их можно изготавливать из пластинок любой другой формы. Аналогичным образом, хотя трехсторонние подложки, показанные на фигуре 7, представляют собой равнобедренные треугольники, можно использовать другие треугольные формы с треугольниками, имеющими стороны различной длины.

В варианте реализации, показанном на фигуре 8, первая стадия синтеза включает выращивание из подложки-квадрата 71 с длиной стороны a, причем квадрат 71 имеет поверхность роста (001) и ребра <100> (фигура 8a), происходит боковой рост на расстояние a/2, обеспечивая полный эффективный поворот с образованием имеющего квадратные грани кристалла 73 с ребрами <110> (фигура 8b). Данный квадрат затем разрезают вдоль обеих его диагоналей (как показано штриховыми линиями 75), образуя четыре треугольные части 77, каждая с двумя ребрами <100> и одним ребром <110>. Для простоты на фигуре 8c проиллюстрирована только одна треугольная часть 77, но будет понятно, что существуют три аналогичные части, на которых возможно осуществлять выращивание на второй и третьей стадиях синтеза. На второй стадии синтеза каждую часть 77 затем используют для роста на расстояние a/2, получая прямоугольные части 79 (фигура 8c). Боковой рост с части 77 дает две части треугольный формы, обозначенные 81 и 83 на фигуре 8c, и, будучи все боковым ростом, каждая из частей 81 и 83 содержит значительно меньше дислокаций, чем области подложечного роста. Эти области с меньшей плотностью дислокаций показаны заштрихованными на данной фигуре. Подложечный рост обозначен числом 77' на фигуре 8c и не показан заштрихованным, потому что он не представляет собой область с меньшей плотностью дислокаций. На третьей стадии синтеза части 81 и 83 можно вырезать из выращенного прямоугольника 79, и каждая вырастает до полного эффективного поворота, вырастая со своих ребер <100> с образованием подложек 84 и 84' с квадратной поверхностью, причем треугольные секции 85 и 87 роста представляют собой боковой рост с треугольных подложек 81 и 83 соответственно. Обе подложки 84 и 84', начавшиеся с бокового роста и образующие боковой рост, представляют собой области с меньшей плотностью дислокаций, как указано штриховкой на фигуре 8d. Исходную треугольную подложку с ее чрезмерным подложечным ростом 77' можно затем использовать для создания двух следующих треугольных секций 89 и 90 роста (фигура 8c). Они снова показаны заштрихованными, поскольку они представляют собой области с меньшей плотностью дислокаций. Можно вырезать части 89 и 90 и повторять процесс. Вариант реализации, показанный на фигуре 8, демонстрирует способ обеспечения теоретически бесконечного источника имеющих низкую плотность дислокаций пластинок из выращенного методом CVD алмазного материала промежуточного размера, начиная с одной подложки 71.

Следует отметить, что, если существуют две стороны, которые имеют ориентацию <100>, как в примере, показанном со ссылкой на фигуру 8, то время выращивания, требуемое для перехода к следующей стадии, сокращается по сравнению со случаем, когда существует только одна сторона, имеющая ориентацию <100> (как в варианте реализации на фигуре 7). Это обусловлено тем, что используется тот факт, что хороший рост достигается на двух гранях в одно и то же время.

Можно было бы использовать любое сочетание представленных выше вариантов реализации. Специалистам в данной области техники было бы очевидно, каким образом эти различные примеры можно было бы сочетать, получая в результате различные продукты, и каким образом определенные получившиеся продукты могли бы быть особенно выгодными, например, с особенно увеличенной индивидуальной площадью, или особенно увеличенной суммарной площадью множества подложек промежуточной или малой площади, а также практически бездислокационные подложки.

Варианты реализации, представленные выше со ссылками на чертежи, как правило, описаны как подложки с прямыми углами, разделяющими два различных направления <100>. На практике изобретение применимо к подложкам, у которых два перпендикулярных направления <100> могут быть разделены компонентом второго или более направлений. Это, например, малая секция <110>. Специалисты в данной области техники признали бы, что многие из данных идей также применимы к пластинкам с имеющими преимущественную ориентацию <110> ребрами, хотя точное численное увеличение боковой площади, как определено со ссылкой на несколько вариантов реализации, было бы слегка модифицировано при таких геометрических конфигурациях, что может вычислить специалист в данной области техники.

В показанных на фигурах вариантах реализации предполагается, что скорости роста в направлении <100> в плоскости листа являются такими же, как и скорость роста в направлении [001], перпендикулярном плоскости листа. На практике это может не происходить. Например, было обнаружено, что можно выращивать кристаллы, в которых скорость бокового роста в направлении <100> превышает скорость вертикального роста в направлении [001]. Эти факторы влияют на время выращивания, которое занимает каждая из отдельных стадий синтеза, представленных в проиллюстрированных примерах. Если на чертежах толщина (например, a/2), до которой нужно вырастить для перехода к следующей стадии синтеза, указана над стрелкой, это означает переход от одной стадии к следующей, и данная толщина предполагает условия, когда скорости бокового в направлении <100> и вертикального в направлении {001} роста являются одинаковыми.

Кроме того, в проиллюстрированных вариантах реализации предполагается, что поворотный рост продолжается только до углов исходной подложки. На практике этот рост может продолжаться за пределами исходных углов подложки, если обеспечены хорошие условия, хотя такой последующий рост может быть замедлен образованием двойников {111}.

Чтобы добиться описанного увеличения площади, желательны предпочтительные технологические параметры, например, температура, давление газа, мощность, химия процесса (количество метана, азота, водорода, кислорода, аргона и других газов) и т.д., как обсуждается выше со ссылкой на параметр α. Однако, для определенных применений, наиболее предпочтительные технологические параметры для достижения предпочтительного увеличения площади могут не оказаться предпочтительными в отношении других желательных свойств выращиваемого кристалла.

Далее изобретение будет описано более подробно посредством следующих неограничительных примеров.

ПРИМЕРЫ

Пример 1 - Прямоугольная подложка со всеми ребрами <100>

Выбирали синтетическую HPHT алмазную пластинку типа 1b с парой приблизительно параллельных главных граней в пределах ~5° от (001). Из пластинки изготавливали прямоугольную подложку, подходящую для гомоэпитаксиального синтеза монокристаллического алмазного материала методом CVD с помощью процесса, включавшего следующие этапы:

i) разрезание лазером подложки для получения пластинки со всеми ребрами <100>;

ii) шлифование и полирование главной поверхности, на которой должен происходить рост, причем отшлифованная и отполированная часть имела размеры примерно 5,0 мм × 7,6 мм на 400 мкм в толщину со всеми гранями {100}. Шероховатость поверхности Ra на данной стадии составляла менее чем 10 нм на измеренной площади, составлявшей по меньшей мере 50×50 мкм. Значение Ra (иногда называемое «RA» или «среднее от центральной линии» или «c.l.a.») представляет собой среднее арифметическое абсолютного отклонения профиля поверхности от средней линии, измеренного щуповым профилометром, измеренного на длине 0,08 мм, измеренного согласно британскому стандарту BS 1134, часть 1 и часть 2. Вот математическое описание Ra (из книги «Трибология» (“Tribology”), I. M. Hutchings, издательство Edward Arnold, Лондон, 1992 г., страницы 8-9):

(т.е. среднее арифметическое абсолютного отклонения профиля поверхности, измеренного щуповым профилометром, обычно на длине 0,08 мм). Измерение Ra с помощью щупового профилометра хорошо известно в технике, и существуют многочисленные приборы, подходящие для осуществления таких измерений; например, авторы изобретения использовали прибор «Taylor Hobson FormTalysurf 50» (Taylor Hobson Ltd, Лестер, Великобритания).

Подложку устанавливали на вольфрамовый подложкодержатель, используя высокотемпературный припой для алмазных материалов, обеспечив первую подложку согласно способу первого аспекта изобретения, как проиллюстрировано на фигуре 1. Подложку и ее держатель затем помещали в камеру реактора CVD и начинали цикл травления и роста, подавая в камеру газы следующим образом.

Сначала осуществляли травление на месте кислородной плазмой при давлении 30260 Па (230 торр) и температуре подложки 787°C, затем проводили травление водородом, причем на данной стадии кислород вытесняли потоком газа. Затем начинали процесс роста введением метана с расходом 22 ст.см3/мин (стандартных кубических сантиметров в секунду) и легирующих газов. В рабочем газе также присутствовали азот и водород. Температура подложки на данной стадии составляла 827°C. Через последующие 24 часа содержание метана увеличивали до 30 ст.см3/мин. Такие условия роста выбирали, чтобы получить значение параметра α в интервале 2,0±0,2, что измеряли в ходе последующего кристаллографического изучения.

Исследование выращенной методом CVD алмазной пластинки выявило почти полный поворот пластинки, которая не содержала двойников и трещин на грани (001). Размеры после синтеза не содержащей двойников верхней грани (001) составляли 9,4 мм × 9,4 мм, а толщина выращенного методом CVD слоя алмазного материала составляла 2,3 мм. Этот процесс дал в 1,06 раза большую пластинку, чем ожидавшиеся 8,9 мм × 8,9 мм, которые были бы достигнуты при полном эффективном повороте, как описано, например, со ссылкой на вариант реализации, представленный на фигуре 2d, согласно вычислениям по формуле 0,5(a+b)2. Процентное увеличение площади по сравнению с исходной подложкой составило 132%, в отличие от прогнозируемых 100%, и, следовательно, это соответствует росту за полный эффективный поворот, таким образом, как описано выше со ссылкой на фигуру 2e. Кроме того, верхняя поверхность (001) образца совсем не содержала двойников и других дефектов прямо до ее ребра.

Пример 2 - Прямоугольная подложка с ребрами <110>

В качестве подложки выбирали синтетическую HPHT алмазную пластинку типа 1b, следуя тем же критериям выбора, как для пластинки в примере 1. Эту пластинку разрезали лазером, получая пластинку, содержащую четыре малые боковые грани {110} и две главные грани {001}, ограниченные ребрами <110>. Пластинку затем шлифовали и полировали таким же способом, как и пластинку в примере 1. Используя этот способ, приготовили подложку с размерами 6,38 мм × 5,65 мм и 0,60 мм толщиной.

Подложку устанавливали на держатель, используя одну из главных граней {001}. Эту пластинку вводили в реактор, где начинали цикл травления и роста, как описано ниже:

Сначала осуществляли травление на месте кислородной плазмой при давлении 21 кПа, после чего проводили травление водородом с одновременным удалением O2 из газового потока. Затем начинали процесс роста введением метана вместе с легирующими газами. Метан вводили с расходом 40 ст.см3/мин. В рабочем газе также присутствовали азот и водород. Через последующие 24 часа содержание метана увеличивали до 165 ст.см3/мин. Данные условия роста были выбраны, чтобы получить значение параметра α в интервале 2,0±0,2. Рост при таких условиях продолжали в течение более 100 часов.

После завершения периода роста подложку извлекали из реактора и удаляли из подложки выращенную методом CVD алмазную пластинку.

Исследование выращенного методом CVD алмазного слоя выявило, что пластинка не содержала двойников и трещин на грани роста (001). Размеры после синтеза не содержащей двойников верхней грани (001) составляли 8,0 мм × 6,4 мм, а толщина выращенного методом CVD слоя алмазного материала составляла 3,1 мм. Этот процесс дал пластинку с процентным увеличением площади по сравнению с исходной подложкой в 42%, в то время как прогнозируемое увеличение площади по сравнению с исходной площадью составляло 0% (подложка (001) с боковыми гранями {110} не претерпевает «поворота», и поэтому невозможно было предполагать увеличения площади). Считается, что причина большего чем прогнозируемое увеличения площади заключается в том, что рост происходил при условиях вблизи α=2. Действительно, последующие вычисления параметра α по измерениям выращенного кристалла показали, что значение параметра α составляло 2,3. Кроме того, верхняя поверхность (001) образца неожиданно совсем не содержала двойников и других дефектов прямо до ее ребра; как правило, краевые грани (110) склонны к двойникованию, что ограничивает рост в вертикальном направлении, поскольку двойники наступают на верхнюю поверхность роста. Считают, что вблизи α=2 условия роста допускали сохранение тонкого баланса между предотвращением неустойчивостей роста на поверхности роста (001) и образованием двойников на боковых гранях {110}, как обсуждается выше.

Пример 3 - Прямоугольные подложки с большим соотношением сторон