Изобретение относится к монокристаллическому алмазу.

Алмазы обладают рядом уникальных свойств, включая оптическую прозрачность, теплопроводность, жесткость, износостойкость и электронные свойства. Если многие механические свойства алмаза присущи алмазам различных типов, то некоторые их свойства в значительной степени зависят от типа используемого алмаза. Например, наилучшими электронными свойствами обладают полученные методом химического осаждения из паровой фазы (ХОПФ) монокристаллические алмазы, которые по своим свойствам часто превосходят поликристаллические алмазы, полученные методом ХОПФ, алмазы, полученные под высоким давлением/при высокой температуре, и природные алмазы.

Во многих случаях существенной преградой для применения существующих алмазов являются их ограниченные поперечные (боковые) размеры. Поликристаллические алмазные слои, полученные методом ХОПФ, позволили преимущественно решить данную проблему в тех областях применения, где допустимо использование поликристаллической структуры, но во многих областях техники поликристаллические алмазы неприменимы.

Хотя природные и полученные под высоким давлением/при высокой температуре алмазы неприменимы в некоторых областях, они используются в качестве подложки для выращивания алмазов методом ХОПФ. Несмотря на то, что подложки могут иметь разнообразную кристаллографическую ориентацию, подложкой с наибольшей площадью и наиболее приемлемой ориентацией, которая может быть получена для выращивания высококачественных алмазов методом ХОПФ, обычно является подложка с (главной) поверхностью, лежащей в плоскости (001). При использовании в настоящем описании кристаллографических индексов Миллера (hkl), которые характеризуют плоскость в системе координатных осей х, y, z, предполагается, что ось z проходит по нормали к поверхности подложки и параллельно направлению роста. Тогда оси х, y будут лежать в плоскости подложки, являясь с точки зрения симметрии эквивалентными друг другу, но отличными от оси z как определяющей направление роста алмаза.

Крупные природные монокристаллические алмазы исключительно редки и дороги, а подложки в виде крупных пластин из природных алмазов, применимые для выращивания алмазов методом ХОПФ, не нашли применения из-за очень высокого экономического риска, связанного с их изготовлением и использованием. В решетке природных алмазов, особенно используемых в качестве подложек крупных размеров, часто имеются напряжения и дефекты, что приводит к двойникованию и другим проблемам при выращивании алмазов методом ХОПФ или к образованию трещин в процессе синтеза. Кроме того, дислокации, распространенные в подложках из природных алмазов, воспроизводятся в слое, нанесенном методом ХОПФ, что также ухудшает его электронные свойства.

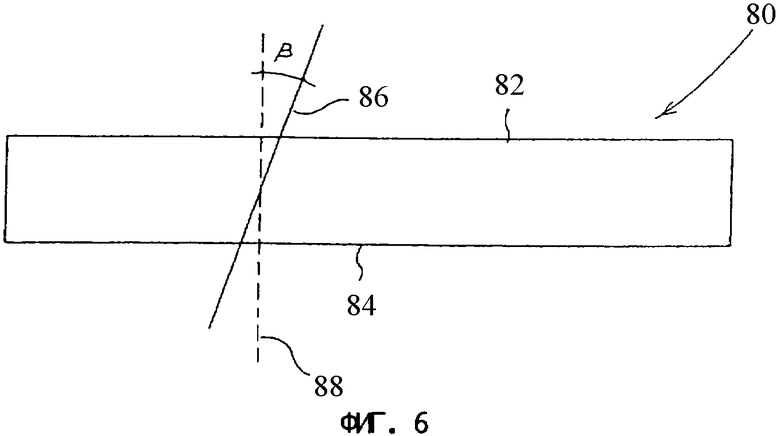

Синтетические алмазы, получаемые под высоким давлением/при высокой температуре, также имеют ограничения по размерам, при этом их качество тем ниже, чем они крупнее, а их серьезным недостатком являются включения. У пластин более крупных размеров, изготовленных из синтетических алмазов, отсутствуют углы, из-за чего у них присутствуют боковые грани, лежащие вне плоскости {100}, например в плоскостях {110}, либо они имеют включения или напряжения. В процессе синтеза формируются дополнительные грани, например, в плоскостях {111}, которые расположены между верхней гранью в плоскости (001) и боковыми гранями в плоскостях {110} (см. фиг.1). В последнее время значительные усилия были направлены на синтез под высоким давлением/при высокой температуре высококачественных алмазов, применимых в качестве монохроматоров, и хотя были достигнуты определенные успехи, размер полученных под высоким давлением/при высокой температуре пластин, применимых в качестве подложек, остается ограниченным.

В частности, известно, что при синтезе толстых слоев методом ХОПФ грани в плоскостях {111} обычно образуют двойники, что ограничивает площадь роста идеальных монокристаллов и часто приводит к ухудшению их свойств и даже образованию трещин в процессе синтеза, которое дополнительно усугубляется термическим напряжением, возникающим под действием температуры выращивания. Образование двойников на гранях в плоскостях {111} особенно препятствует увеличению максимальных размеров изготавливаемых пластин с главной гранью (поверхностью) в плоскости (001), ограниченной боковыми гранями в плоскостях {100}.

Существующие обычные подложки с главной гранью в плоскости (001) достигают в размерах примерно 7 мм (сторона квадрата), если они ограничены ребрами <100>, и около 8,5 мм по поверхности главной грани, если они ограничены ребрами <100> и <110>.

Гомоэпитаксиальный синтез алмазов методом ХОПФ предусматривает эпитаксиальное выращивание алмазов методом ХОПФ на существующей алмазной пластине и подробно описан в литературе. Естественно, его применение все еще ограничено наличием существующих алмазных пластин. Для получения пластин большей площади основное внимание также уделялось их выращиванию в боковом направлении, за счет чего увеличивалась общая площадь наращенной пластины. Подобный способ описан в публикации ЕР 0879904.

Альтернативой гомоэпитаксиальному выращиванию является гетероэпитаксиальное выращивание, при котором алмаз выращивают эпитаксиально на не являющейся алмазной подложке. Однако во всех описанных случаях результат такого процесса значительно отличается от результата, полученного при гомоэпитаксиальном выращивании, и характеризуется наличием малоугловых границ между обладающими высокой степенью ориентации, но не точно ориентированными областями. Такие границы серьезно ухудшают свойства алмаза.

Гомоэпитаксиальное же выращивание алмазов с целью увеличения площади пластины, полученной методом ХОПФ, связано с многочисленными проблемами.

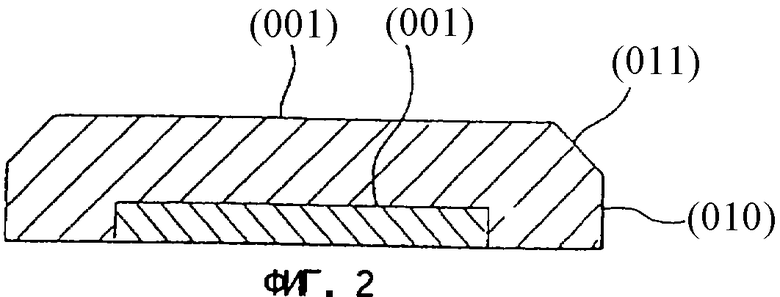

Если бы было возможным идеальное гомоэпитаксиальное выращивание на алмазной пластине, выращенный материал выглядел бы преимущественно так, как это проиллюстрировано на фиг.1 и 2. Проиллюстрированная морфология выращенного материала предполагает отсутствие роста конкурирующих поликристаллических алмазов. На практике же обычно имеет место конкуренция со стороны поликристаллического материала, растущего на поверхности, на которой помещена подложка из алмазной пластины. Это проиллюстрировано на фиг.3.

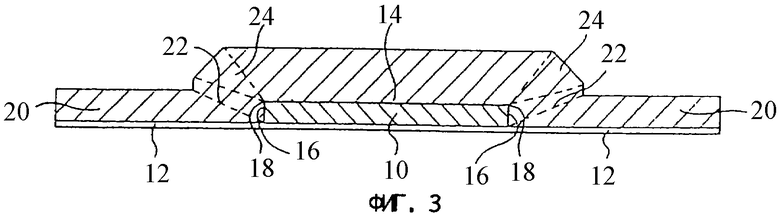

На фиг.3 показана подложка из алмазной пластины 10, помещенная на поверхность 12. В качестве примеров материала поверхности 12 можно привести молибден, вольфрам, кремний и карбид кремния. В процессе выращивания алмаза методом ХОПФ на грани 14 в плоскости (001) и боковых поверхностях 16, две из которых показаны на фиг.3, происходит рост монокристаллического алмаза. Боковые поверхности 16 лежат в плоскостях {010}. Рост алмаза также будет иметь место на углах и вершинах 18 пластины, развиваясь в наружном направлении. Рост алмаза на всех поверхностях будет гомоэпитаксиальным с образованием монокристаллической структуры. Каждая из граней подложки, на которой происходит рост, и любая из новых поверхностей, формирующихся в процессе роста, представляет собой сектор роста. Например, показанный на фиг.3 материал 24 растет из плоскости {101}, таким образом образуя сектор роста {101}.

С гомоэпитаксиальным ростом монокристалла будет конкурировать рост поликристаллического алмаза 20, происходящий на поверхности 12. В зависимости от толщины слоя монокристаллического алмаза, полученного на поверхности 14, выращенный поликристаллический алмаз 20 вполне может встретиться по линии 22, как это показано на фиг.3, с гомоэпитаксиально выращенным монокристаллическим алмазом.

Исходя из фиг.2 можно было бы надеяться на возможность использования материала, выращенного на боковых поверхностях подложки только в горизонтальном направлении (в стороны), для изготовления подложки большего размера, включающей материал исходной подложки. Однако, как следует из фиг.3, в реальности в такой пластине будут содержаться конкурирующие поликристаллы. В пластине, полученной параллельно исходной подложке, но выше нее в наращенном слое, вероятно, будет иметь место двойникование, в особенности, если она изготовлена из материала, полученного в секторе роста {111}.

При выращивании алмазов в условиях отсутствия конкуренции поликристаллических структур с монокристаллическим алмазом остается нерешенной проблема, состоящая в том, что качество выращивания монокристаллических алмазов в горизонтальном направлении обычно мало, что обусловлено различиями в геометрии и условиях процесса выращивания на боковых краях подложки из алмаза и усугубляется тем способом, что используется для подавления роста поликристаллов.

Дефекты подложки, используемой для выращивания алмазов методом ХОПФ, воспроизводятся в выращенном на ней слое. Поскольку процесс является гомоэпитаксиальным, очевидно, что во вновь выращенном материале воспроизводятся такие зоны, как двойники. Кроме того, сохраняются такие структуры, как дислокации, поскольку линейная дислокация по своей природе не может просто оборваться сама по себе, а вероятность аннигиляции двух противоположно направленных линейных дислокаций очень мала. После начала каждого процесса выращивания формируются дополнительные дислокации, главным образом в зонах неоднородностей на поверхности, которые могут представлять собой ямки травления, частицы пыли, границы сектора роста и т.п. Таким образом, в подложках из монокристаллических алмазов, получаемых методом ХОПФ, дислокации представляют собой особую проблему, и при нескольких циклах выращивания, когда выращенный материал используется в качестве подложки на следующей стадии, плотность дислокации существенно возрастает.

В настоящем изобретении предложен способ получения пластины из монокристаллического алмаза, заключающийся в том, что берут алмазную подложку (практически не имеющую дефектов поверхности), на поверхности этой подложки методом гомоэпитаксиального ХОПФ выращивают алмаз, после чего этот выращенный алмаз делят поперек поверхности подложки, предпочтительно перпендикулярно этой поверхности (т.е. под углом 90° или близким к нему), с получением пластины из выращенного методом ХОПФ монокристаллического алмаза, главные поверхности которой расположены поперек поверхности подложки.

Гомоэпитаксиальное выращивание алмаза методом ХОПФ на поверхности подложки предпочтительно проводить способом, описанным в публикации WO 01/96634. В частности, при помощи данного способа на подложке можно выращивать толстые монокристаллические алмазы высокой чистоты. Выращенный методом гомоэпитаксиального ХОПФ алмаз может иметь толщину, превышающую 10 мм, предпочтительно 12 мм и более предпочтительно 15 мм. Таким образом, предлагаемый в изобретении способ позволяет получать выращенные методом ХОПФ пластины из монокристаллического алмаза, у которых по меньшей мере один линейный размер превышает 10 мм, предпочтительно 12 мм и более предпочтительно 15 мм. Под линейным размером понимается любое линейное измерение, снятое между двумя точками, находящимися на главных поверхностях или вблизи них. В частности, такой линейный размер может являться длиной ребра (боковой поверхности или края) подложки, расстоянием от одного ребра или некоторой точки на нем до другого ребра или другой точки на этом ребре, размером по оси или другим подобным размером.

В частности, предлагаемый в изобретении способ позволяет получать прямоугольные пластины из монокристаллических алмазов с главными поверхностями (гранями) в плоскостях (001), ограниченными боковыми поверхностями или гранями в плоскостях {100}, по меньшей мере один линейный размер которых, такой как линейный размер ребра <100>, превышает 10 мм, предпочтительно 12 мм и более предпочтительно 15 мм.

Полученная предлагаемым в изобретении способом пластина из монокристаллического алмаза, выращенного методом ХОПФ, может затем использоваться в качестве подложки при осуществлении этого способа. На главной поверхности такой пластины методом гомоэпитаксиального ХОПФ могут выращиваться монокристаллические алмазы большой толщины.

Другим объектом изобретения является пластина из выращенного методом ХОПФ монокристаллического алмаза, главные поверхности которой расположены на ее противоположных сторонах в плоскостях (001) и ограничены боковыми поверхностями в плоскостях {100} (т.е. пластина с главными поверхностями, лежащими в плоскостях {001}), причем по меньшей мере один линейный размер каждой главной поверхности превышает 10 мм. В одном из частных вариантов осуществления изобретения пластина имеет форму прямоугольника, квадрата, параллелограмма или подобную форму, при этом по меньшей мере одна из ее боковых поверхностей, предпочтительно обе боковые поверхности, имеют размер, превышающий 10 мм, предпочтительно более 12 мм и более предпочтительно более 15 мм. В наиболее предпочтительном случае такие боковые поверхности представляют собой поверхности или грани в плоскостях {100}, так что ребро или грань пластины, размер (или размеры) которой превышают 10 мм, проходит в направлении <100>. Кроме того, предлагаемый в изобретении способ позволяет получить пластину из алмаза или алмаз больших размеров, из которого можно изготовить такую пластину, ограниченную боковыми поверхностями в плоскостях {100} и главными поверхностями в плоскостях {001}.

Любые дислокации или дефекты, имеющиеся на поверхности алмазной подложки либо в зоне сопряжения с подложкой или на ее краях, в процессе гомоэпитаксиального выращивания алмаза на такой подложке обычно распространяются вертикально в направлении роста алмаза. Таким образом, если деление (резание) выращенного алмаза вести практически перпендикулярно поверхности, на которой алмаз был выращен, то на поверхности раздела практически не будет дислокаций, выходящих из материала на поверхность и пересекающих ее, поскольку такие дислокации будут проходить в целом параллельно этой поверхности. Таким образом благодаря неоднократному проведению операций предлагаемого в изобретении способа с использованием вновь полученной пластины в качестве подложки обеспечивается снижение плотности дислокации, как и дополнительное снижение плотности дислокации, пересекающих главную поверхность любых пластин, нарезанных перпендикулярно такой подложке. Кроме того, в некоторых случаях предпочтительно использовать пластины, дислокации у которых проходят в целом параллельно главным граням, а не перпендикулярно им.

В общем и целом наиболее качественное выращивание алмазов методом ХОПФ обеспечивается в секторе вертикального роста в плоскости (001). Кроме того, поскольку по краям подложки могут образовываться дислокации, обычно распространяющиеся вертикально вверх, материал наиболее высокого качества, выращенный методом ХОПФ, получают в зоне материала, ограниченной вертикальными плоскостями, идущими вверх от краев (боковых граней) подложки. Предлагаемый в изобретении способ позволяет получать одну или несколько новых пластин большой площади целиком из этой зоны высококачественного материала, сводя к минимуму дефекты внутри пластины и максимально повышая качество ее кристаллической структуры.

За счет сочетания различных признаков настоящего изобретения можно получить алмаз с меньшей плотностью дислокации, чем в материале исходной подложки, при этом нижний предел плотности дислокации ограничен лишь числом повторений осуществления способа. В частности, плотность дислокаций обычно пересекающих поверхность, перпендикулярную направлению роста (на такой поверхности плотность дислокации у полученного методом ХОПФ алмаза обычно наиболее высока), у имеющей большую площадь пластины по изобретению и любых слоев, синтезированных на ней в дальнейшем, может составлять менее 50/мм2, предпочтительно менее 20/мм2, более предпочтительно менее 10/мм2, наиболее предпочтительно менее 5/мм2. Плотность дефектов проще всего определяется методом визуальной оценки после обработки поверхности плазменным или химическим травлением, оптимизированным для выявления дефектов (т.н. проявляющим плазменным травлением), путем, например, кратковременного плазменного травления, описанного в публикации WO 01/96634. Кроме того, в тех случаях, когда плотность дислокаций, пересекающих главную поверхность пластины, является основным фактором, плотность дислокации на главной поверхности пластины, изготовленной предлагаемым в изобретении способом, может составлять менее 50/мм2, предпочтительно менее 20/мм2, более предпочтительно менее 10/мм2, наиболее предпочтительно менее 5/мм2.

Если подложка выполнена из природного алмаза или синтетического алмаза, полученного под высоким давлением/при высокой температуре, обычно нецелесообразно, чтобы отрезанная перпендикулярно поверхности подложки пластина включала материал исходной подложки, хотя и это возможно. Наличие материала подложки в такой пластине может быть целесообразным, если сама подложка представляет собой пластину из полученного методом ХОПФ алмаза, которая в свою очередь также может быть получена предлагаемым в изобретении способом.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 показан схематический вид в перспективе алмазной пластины, на которой происходило идеальное гомоэпитаксиальное выращивание алмаза,

на фиг.2 - вид в разрезе по линии 2-2 на фиг.1,

на фиг.3 - вид в разрезе алмазной пластины, иллюстрирующий выращивание монокристаллического алмаза и поликристаллического алмаза,

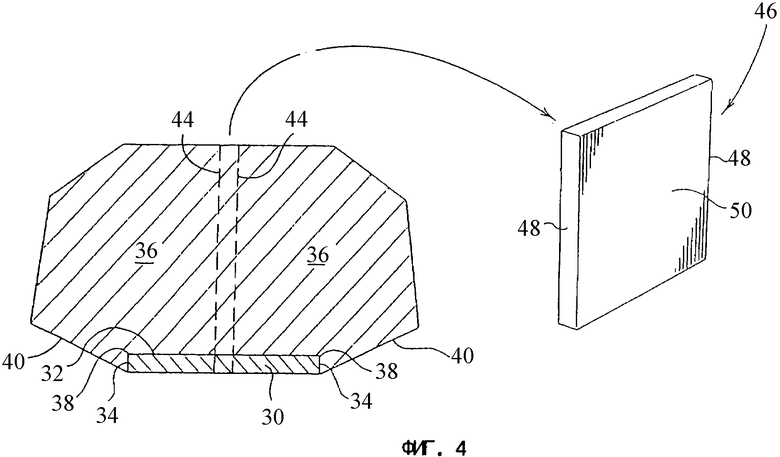

на фиг.4 - вид в разрезе алмазной пластины, на которой происходило гомоэпитаксиальное выращивание алмаза согласно одному из вариантов изобретения,

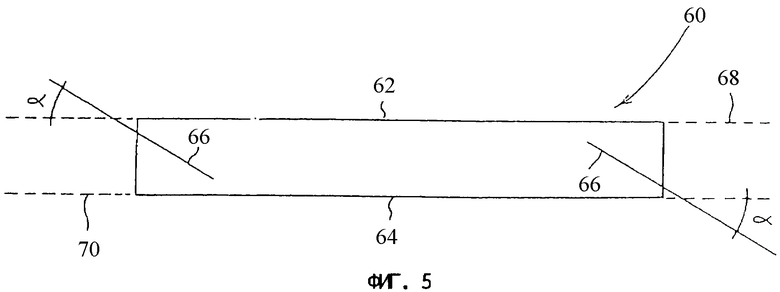

на фиг.5 - схематический вид алмазной пластины, на котором обозначен угол α, под которым проходит направление ориентации дислокации относительно главных поверхностей алмазной пластины,

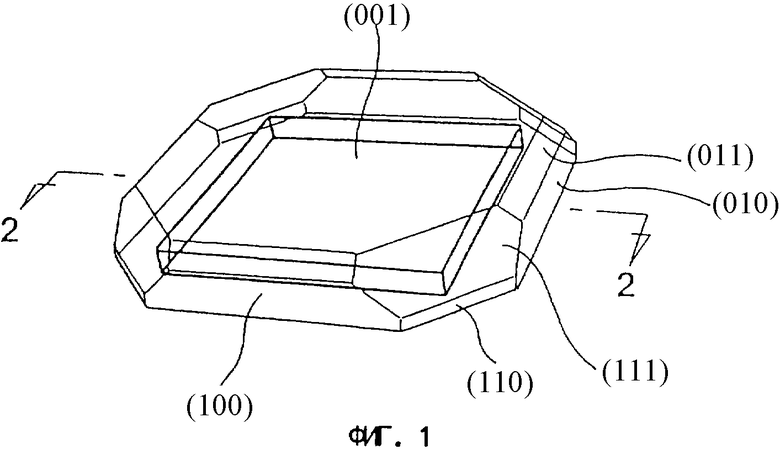

на фиг.6 - схематический вид алмазной пластины, на котором обозначен угол β между направлением ориентации дислокации и нормалью к главным поверхностям пластины.

Далее со ссылкой на сопровождающие чертежи описан один из вариантов осуществления изобретения. На фиг.4 показана алмазная пластина 30. Алмазная пластина 30 представляет собой пластину из монокристаллического алмаза. Ее верхняя грань 32 лежит в плоскости (001), а боковые поверхности 34 представляют собой грани в плоскостях {010}. Поверхность 32 практически не имеет дефектов, в частности дефектов кристаллической решетки, описанных в публикации WO 01/96634.

Согласно способу, описанному в публикации WO 01/96634, выращивание алмаза 36 происходит на алмазной подложке 30. Такое выращивание происходит на верхней поверхности 32 в вертикальном направлении наружу от углов 38 подложки 30 и наружу (в стороны) от боковых поверхностей 34. Выращенный алмаз в целом будет являться гомоэпитаксиальным, монокристаллическим и отличаться высоким качеством, хотя в плоскости {111} возможны дислокации и двойникование, как было отмечено выше.

На поверхности, на которой помещена подложка, неизбежно будет происходить рост поликристаллического алмаза. В зависимости от толщины зоны роста 36 алмаза выращенный поликристаллический алмаз может дойти до нижней поверхности 40 этой области.

После достижения зоной роста 36 алмаза требуемой толщины выращенный алмаз и подложку 30 делят перпендикулярно (под углом около 90°) поверхности 32, как показано пунктирными линиями 44. В результате получают пластину 46 из высококачественного монокристаллического алмаза. На практике стык между исходной подложкой и областью выращивания алмаза будет неотличим от основной массы образца. Материал исходной подложки может остаться как часть пластины 46 либо может быть удален. Может быть получено несколько пластин, каждая из которых будет расположена параллельно следующей и перпендикулярно подложке.

Способ по публикации WO 01/96634 позволяет получить зону роста 36 алмаза глубиной свыше 10 мм. Таким образом, полученная алмазная пластина 46 будет иметь боковые поверхности 48 длиной свыше 10 мм.

Пластина 46 может использоваться в качестве подложки для осуществления предлагаемого в изобретении способа. Таким образом, если длина боковых поверхностей 48 пластины 46 превышает 10 мм, а на главной поверхности 50 пластины выращен алмаз толщиной более 10 мм, может быть получена пластина прямоугольной, квадратной или иной подобной формы, все четыре боковых поверхности которой имеют длину свыше 10 мм.

Как показано на фиг.4, алмаз делят перпендикулярно поверхности 32. Деление может выполняться и под углами, отличными от нормали к поверхности 32, за исключением деления в плоскостях, параллельных подложке. Если главная грань подложки лежит в плоскости (001), пластины, полученные под углами, отличающимися от нормали к подложке, будут иметь главные грани, лежащие вне плоскостей {100}, например, в плоскостях {110}, {113}, {111} или в плоскостях более высокого порядка.

Деление алмаза может выполняться и в плоскостях, проходящих под прямым углом к плоскостям 44 реза, показанным на фиг.4, также с получением пластины с главной гранью в плоскости {100} либо под любым другим углом к плоскостям 44 реза с получением пластин с главными гранями типа {hk0}. Для получения пластин из монокристаллического алмаза может потребоваться обрезка краев, на которых выросший алмаз является поликристаллическим или имеет дефекты.

Для специалиста должно быть очевидным, что при осуществлении предлагаемого в изобретении способа не обязательно использовать подложки с главными гранями в плоскостях (001): в равной мере подходят и другие подложки, например, с главными гранями в плоскостях {110}, {113} или даже {111}, но в целом при осуществлении способа предпочтительно использовать подложку с главной гранью в плоскости (001), поскольку на такой подложке легче всего выращивать методом ХОПФ алмазы наивысшего качества, а расположение граней, формирующихся при его выращивании на такой грани, в целом является наиболее приемлемым для изготовления больших пластин, вырезанных из выращенного материала.

По этой причине ключевым размером пластины-подложки с главной гранью в плоскости (001) является максимально возможный размер прямоугольной пластины, ограниченной только боковыми гранями в плоскостях {100}. В результате выращивания алмаза на такой пластине сравнительно легко получить пластину, ограниченную боковыми поверхностями или гранями в плоскостях {110}, которая повернута на 45°, как это показано на фиг.1, поскольку при этом в ограниченной мере используется или вообще не используется материал сектора роста в плоскостях {111}. Площадь такой новой пластины, ограниченной боковыми гранями в плоскостях {110}, по меньшей мере вдвое превышает площадь пластины, ограниченной гранями в плоскостях {100}, но исходная пластина, ограниченная гранями в плоскостях {100}, как правило остается наибольшей вписанной пластиной, ограниченной гранями в плоскостях {100}, которая может быть изготовлена из нее. По этой причине в настоящем описании при указании размера пластины из монокристаллического алмаза с главной гранью в плоскости (001) часто имеется в виду размер вписанной в нее прямоугольной пластины наибольшей площади, ограниченной ребрами <100>, если только пластина уже не имеет ребра <100>.

Применение предлагаемого в изобретении способа позволяет получать изделия, которые ранее было невозможно получить. В частности, изобретение позволит изготавливать окошки большой площади в случаях, когда для обеспечения ограничительной апертуры, крепления, механической прочности, отсутствия натекания в вакуумный объем и т.д. недостаточно будет использовать сборную конструкцию из окошек меньшей площади. Также возможно изготавливать высоковольтные устройства, большая площадь которых обеспечивает защиту от образования электрической дуги вокруг активной области устройства. Предлагаемый в изобретении материал с малой плотностью дислокации может также применяться в электронных устройствах, где дислокации действуют как ловушки носителей зарядов или цепи короткого замыкания.

Направление роста алмазного слоя, полученного методом ХОПФ, в целом можно определить по структурам имеющихся в нем дислокации. Существует несколько вариантов их пространственного расположения.

1. Простейшим является случай, когда все дислокации растут практически параллельно и в направлении роста, что делает это направление совершенно очевидным.

2. Другим распространенным случаем является постепенное веерообразное расхождение дислокации относительно направления роста, обычно с определенной степенью симметрии относительно направления роста и под углом менее 20°, как правило - менее 10°, чаще - менее 10° и наиболее часто - менее 5°, к направлению роста. И в этом случае направление роста алмаза также легко определяется по дислокациям на небольшой площади слоя алмаза, полученного методом ХОПФ.

3. Иногда бывает так, что сама плоскость роста алмаза расположена не под прямым углом к местному направлению роста, а с отклонением от этого направления в сторону на небольшой угол. В таком случае дислокации могут быть смещены в направлении, перпендикулярном поверхности подложки в зоне роста, в которой они расположены. В частности, вблизи краев, например, у лежащих в плоскостях {101} "фасок" на главной грани роста в плоскости {001}, направление роста может существенно отличаться от направления роста в остальной, "внутренней", части слоя. В обоих случаях общее направление роста по всей подложке четко прослеживается по структурам дислокации, но в равной степени очевидно и то, что материал формируется в нескольких секторах роста. В тех случаях, когда направления дислокации играют важную роль, в целом желательно использовать материал, полученный лишь из одного сектора роста.

Направлением дислокации для целей настоящего описания считается то направление, которое предположительно являлось бы направлением роста слоя по данным анализа распределения дислокации согласно описанным выше моделям. Следовательно, направление дислокации в пределах определенного сектора роста преимущественно и предпочтительно является средним направлением дислокации, определенным с использованием усредненного вектора, при этом по меньшей мере 70%, чаще - более 80%, и еще чаще - более 90% дислокации проходят в направлении, отличающемся от среднего направления в пределах угла 20°, более предпочтительно 15°, еще более предпочтительно 10° и наиболее предпочтительно 5°.

Направление дислокации может быть определено, например, методом рентгеновской топографии. При этом не обязательно отобразятся отдельные дислокации, но можно выявить пучки дислокации, обычно с интенсивностью, частично пропорциональной числу таких дислокации в пучке. Затем путем получения послойных рентгеновских изображений в плоскости, совпадающей с направлением дислокации, получают среднее арифметическое или предпочтительно средневзвешенное по интенсивности значение вектора, при этом топограмма, сделанная перпендикулярно такому направлению, отличается точечной, а не линейной структурой. Если известно исходное направление роста пластины, это является достаточной отправной точкой для определения направления дислокаций.

После определения направления дислокации описанным выше способом оно может быть классифицировано относительно главных граней пластины их монокристаллического алмаза, выращенного методом ХОПФ. Как показано на фиг.5, алмазная пластина 60 имеет с противоположных сторон главные грани 62 и 64. Считается, что дислокации, общее направление которых указано линиями 66, ориентированы в основном параллельно главным граням 62, 64 алмазной пластины 60, если направление 66 ориентации дислокации отклонено от плоскости 68, 70 по меньшей мере одной из главных граней 62, 64 пластины 60 на угол α менее 30°, предпочтительно менее 20°, более предпочтительно менее 15°, еще более предпочтительно менее 10° и наиболее предпочтительно менее 5°. Такая ориентация дислокации обычно достигается, если пластину из монокристаллического алмаза, полученного методом ХОПФ, разделить практически перпендикулярно подложке, на которой был выращен алмаз, в особенности, если пластину выделить из полученного методом ХОПФ материала наиболее высокого качества, находящегося в секторе вертикального роста в плоскости (001).

Дислокации, ориентированные в целом параллельно главным граням, находят применение в области оптики, где их влияние на колебания показателя преломления в световом луче, проходящем через пластину, состоит в существенном сокращении его расходимости по сравнению с тем случаем, когда распределенные таким же образом дислокации проходят преимущественно перпендикулярно главным граням. В таких случаях используется возможность изготовления пластин, размеры которых как в длину, так и ширину превышают 2 мм, более предпочтительно 3 мм, еще более предпочтительно 4 мм, наиболее предпочтительно 5 мм и еще наиболее предпочтительно более 7 мм, что стало возможно за счет предлагаемого в изобретении способа.

Другой областью, в которой выгодно использовать пластины с дислокациями, проходящими в целом параллельно главным граням пластины, являются устройства высокого напряжения, в которых дислокации способны создавать короткое замыкание в направлении приложенного напряжения.

Еще одной областью применения являются лазерные окна, в которых луч, проходящий параллельно дислокациям, способен усиливать локальные электрические поля и вызывать отказ. Для борьбы с этим эффектом смещают направление дислокации относительно направления луча либо предпочтительно устанавливают направление дислокации параллельно главным граням лазерного окна и, таким образом, под прямым углом к падающему лазерному лучу. Тем самым, за счет осуществления предлагаемого в изобретении способа достигается максимальное значение порога лазерного разрушения.

Еще один способ классификации направления ориентации дислокации заключается в их ориентировании относительно нормали к главной грани пластины. Как показано на фиг.6, пластина 80 на противоположных сторонах имеет главные грани 82 и 84. Направление 86 ориентации дислокации считается отклоненным от нормали 88 по меньшей мере к одной из главных граней 82 и 84 пластины, если угол β между направлением 86 ориентации дислокации, определенным описанным выше способом, и нормалью 88 превышает 20°, более предпочтительно 30°, еще более предпочтительно 40° и наиболее предпочтительно превышает 50°. Такая ориентация дислокации обычно достигается, если пластину из монокристаллического алмаза, полученного методом ХОПФ, отделить под углом к поверхности подложки, на которой был выращен алмаз. Как вариант такую ориентацию дислокации можно получить, если пластину отделить практически перпендикулярно подложке, на которой был выращен алмаз, но в той области, где сама плоскость роста не параллельна поверхности исходной подложки, в частности в секторе роста слоя в плоскостях {101}, выращенного на подложке с главной гранью в плоскости (001).

В некоторых случаях для достижения значительного эффекта достаточно отклонить направление дислокации относительно нормали по меньшей мере к одной из главных граней пластины. Такие требования предъявляются при изготовлении эталонных алмазов.

Далее настоящее изобретение дополнительно поясняется на следующих примерах, не исчерпывающих возможности его осуществления.

Пример 1

Для выращивания алмаза методом ХОПФ согласно способу, описанному в WO 01/96633, были изготовлены две подложки из синтетического алмаза с главными гранями в плоскостях {001}. Затем на изготовленных алмазных подложках было выращено по одному слою толщиной 6, 7 мм. Выращенные слои были исследованы на предмет направления ориентации дислокации, и было установлено, что более 90% дислокаций, различимых при рентгеновской топографии, были ориентированы с отклонением от направления роста в пределах угла 20°, а более 80% - в пределах угла 10°.

Из каждого слоя было вырезано по одной пластине, при этом главные грани каждой пластины имели размеры более 6×5 мм, а направление роста лежало в плоскостях главных граней.

Затем одну из пластин использовали в качестве подложки для второй стадии выращивания алмаза методом ХОПФ в соответствии со способом по WO 01/96633, с получением второго слоя толщиной более 4 мм, позволявшего получить пластину размером 4×4 мм, вырезанную таким образом, чтобы направление роста алмаза совпадало с плоскостью главной грани. Затем этот слой был исследован на предмет плотности имеющихся в нем дислокаций, ориентированных в направлении роста, для чего срезанную на нем малую грань подвергли проявляющему плазменному травлению, в результате чего было установлено, что плотность дислокации очень мала и составляет около 10/мм2. Это делает материал особо подходящим для получения эталонов.

Пример 2

Ключевым параметром при применении в оптике является однородность и разброс значений таких свойств, как двойное лучепреломление и показатель преломления. Данные свойства подвержены воздействию полей деформаций, окружающих пучки дислокации.

Для выращивания алмаза методом ХОПФ согласно способу, описанному в WO 01/96633, были изготовлены две подложки из синтетического алмаза с главными гранями в плоскостях {001}. Затем на изготовленных алмазных подложках было выращено по одному слою толщиной 4 мм. Выращенные слои были исследованы на предмет направления ориентации дислокации, и было установлено, что отклонение среднего направления ориентации дислокации от направления роста находится в пределах угла 15°. Из слоев были вырезаны две пластины, главные грани которых имели размеры более 4×4 мм, а направление роста совпадало с плоскостью главных граней.

Затем названные слои были использованы в качестве подложек на второй стадии выращивания. Как показала рентгеновская топография, выращенный материал (толщиной 3,5 мм) имел очень низкое содержание дислокаций, при этом дислокации во вновь выращенном материале проходили перпендикулярно дислокациям в исходном, выращенном методом ХОПФ слое, который использовали в качестве подложки. По завершении второго этапа выращивания образцы были применены в области оптики, где требуется крайне малое рассеяние и двойное лучепреломление.

Пример 3

Для выращивания алмаза методом ХОПФ согласно способу, описанному в WO 01/96633, была изготовлена подложка из синтетического алмаза. Затем на этой подложке был выращен слой толщиной 7,4 мм. По условиям синтеза данный слой был легирован бором до концентрации 7×1016 [В] атомов/см3, измеренной в твердой фазе. Выращенный слой был исследован на предмет направления ориентации дислокации, и было установлено, что отклонение среднего направления ориентации дислокации от направления роста находится в пределах угла 25°. Из этого слоя были вырезаны две пластины, главные грани которых имели размеры более 4×4 мм, а направление роста совпадало с плоскостью главных граней.

Поскольку эти пластины имели малую плотность дислокации, пересекающих главные грани, в сочетании с легированием бором, они особенно подходят в качестве подложек для электронных устройств, таких как алмазный полевой транзистор со структурой металл-полупроводник (MESFET).

Пример 4

Способом, описанным в публикации WO 01/96633, была изготовлена синтетическая подложка размером 6×6 мм. Затем на этой подложке в несколько стадий выращивали алмаз, наращивая на каждом этапе около 3 мм. В конце каждой стадии слой был окружен наросшим вокруг него слоем поликристаллического алмаза, и этот поликристаллический слой удаляли методом лазерной обрезки, оставляя диск диаметром около 25 мм, после чего этот диск размещали в вырезе на диске из вольфрама или другого металла таким образом, чтобы точка, в которой монокристалл выходил наружу над поликристаллическим алмазным слоем, была примерно на уровне (с точностью до 0,3 мм) верхней поверхности вольфрамового диска.

При помощи описанной технологии были выращены слои, окончательная толщина которых составила в пределах 10-18 мм и из которых были вертикально вырезаны пластины с ребрами <100>. Первый размер пластин по ребру <100> в плоскости пластины составлял 10-16 мм, а второй размер, перпендикулярный первому, составлял 3-8 мм.

Затем из таких пластин были изготовлены подложки, использованные на второй стадии выращивания, на которой также при помощи описанной выше технологии получили слои толщиной 10-18 мм. Из таких слоев были вертикально вырезаны пластины, у которых второй размер по ребру <100> в плоскости главной грани превышал 10-18 мм при сохранении первого размера по ребру <100> в пределах 10-18 мм. Например, были изготовлены пластины, размеры которых, измеренные во взаимно перпендикулярных направлениях по ребрам <100>, превышали 15×12 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ МАТЕРИАЛ | 2010 |

|

RU2519104C2 |

| СЛОЙ БЕСЦВЕТНОГО АЛМАЗА | 2006 |

|

RU2415204C2 |

| БЕСЦВЕТНЫЙ МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2473720C2 |

| КОНТРОЛИРУЕМОЕ ОБРАЗОВАНИЕ ДИСЛОКАЦИЙ В МОНОКРИСТАЛЛИЧЕСКОМ СИНТЕТИЧЕСКОМ АЛМАЗНОМ МАТЕРИАЛЕ | 2011 |

|

RU2550197C2 |

| Способ сращивания изделий из поликристаллических алмазов в СВЧ-плазме | 2016 |

|

RU2635612C1 |

| СПОСОБ ДОВОДКИ ОРИЕНТАЦИИ ПОДЛОЖЕК ДЛЯ ЭПИТАКСИИ АЛМАЗА | 2012 |

|

RU2539903C2 |

| Способ изготовления алмазного диода Шоттки | 2023 |

|

RU2816671C1 |

| ЦВЕТНЫЕ АЛМАЗЫ | 2003 |

|

RU2328563C2 |

| СПОСОБ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ БЕЛОГО ЦВЕТА | 2010 |

|

RU2558606C2 |

| СЛОИСТАЯ ПОДЛОЖКА ИЗ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ | 2018 |

|

RU2753180C2 |

Изобретение относится к технологии получения пластин из монокристаллического алмаза, выращенного методом химического осаждения из паровой фазы (ХОПФ) на подложке. Выращенный алмаз делят поперек поверхности подложки с получением пластины, главные поверхности которой расположены поперек поверхности подложки. В результате получают пластины большой площади, которые, по существу, не имеют дефектов поверхности. 5 н. и 36 з.п. ф-лы, 6 ил.

| ЕР 0879904 A1, 25.11.1998 | |||

| СЪЕМНИК ПОЛЫХ ОХВАТЫВАЕЛ1ЫХ ДЕТАЛЕЙ, НАПРИМЕР НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 0 |

|

SU196634A1 |

| ТОВАРНЫЙ РЕГУЛЯТОР К ТКАЦКОМУ СТАНКУ | 0 |

|

SU196633A1 |

| Центробежный насос | 1976 |

|

SU589464A1 |

Авторы

Даты

2008-08-27—Публикация

2003-09-19—Подача