Группа изобретений относится к обработке давлением листового металла и может быть использована для формовки листовых профилей с периодически повторяющимися продольными гофрами.

Известен способ листовой рельефной формовки, который представляет собой изменение формы листа-заготовки, заключающийся в образовании местных углублений и выпуклостей за счет растяжения материала.

Штамповка ребер жесткости является примером листовой рельефной формовки. В большинстве случаев штамповка ребер жесткости производится металлическими штампами на прессах.

Усилие для штамповки ребер жесткости может быть подсчитано по формуле

P=LS σb k,

где L - длина ребер жесткости;

S - толщина листа;

σb - предел прочности;

k - коэффициент, зависящий от ширины и глубины рифта. (В.П.Романовский. Справочник по холодной штамповке, Л., Машиностроение, 1971 г., стр.277).

Из представленной формулы видно, что при значительных исходных параметрах листа для штамповки ребер жесткости требуется прессовое оборудование большой мощности, что является основным недостатком производства рельефной формовки на прессах.

Наиболее близким аналогом, принятым за прототип в отношении способа, является способ листовой рельефной формовки профилей высокой жесткости, включающий установку листа, формообразование продольных гофр при заходе формующих выступов первого формирующего устройства, выполненного в виде валка, в ручьи второго формирующего устройства при продольном перемещении листа вдоль оси стана (патент RU 2288799, B21D 5/06.3. 14.06.2005, oп. 10.12.2006).

Наиболее близким аналогом, принятым за прототип в отношении устройства, является стан для листовой рельефной формовки профилей высокой жесткости, содержащий первое формирующее устройство в виде валка с формирующими выступами на части длины окружности его бочки на концах с ребром и скосом, второе формирующее устройство, содержащее ручьи (патент RU 2288799, B21D 5/06, з. 14.06.2005, oп. 10.12.2006). Второе формирующее устройство известного стана выполнено в виде валка.

Недостатком известного способа и стана, содержащего установленные один над другим приводные валки, является кривизна получаемого при формовке листа из-за разности скоростей вращения валков, пространственной несоосности осей валков, направления давления формирующего выступа валка на профилируемое ребро, действия переднего или заднего натяжения со стороны моталки или тянущей клети. В результате появляется необходимость в применении оборудования для отделки профиля, например правильной машины для правки профилей (RU 2335363, B21D 1/02, з. 07.08.2006, oп. 20.02.2008), которая применяется для улучшения потребительских свойств профилей за счет повышения их плоскостности и расширения технологических возможностей.

Задачей, на решение которой направлена заявляемая группа изобретений, является повышение эффективности производства при изготовлении профилей высокой жесткости, уменьшение габаритов стана и, вследствие этого, уменьшение его металлоемкости, а также снижение энергозатрат на изготовление единицы продукции.

Техническим результатом является сокращение технологической линии по производству профилей высокой жесткости из-за потери необходимости в таком оборудовании как, например, моталка, правильная машина, при одновременном получении профилей требуемого качества в соответствии технических требований чертежа на допуски формы и расположения поверхностей (плоскостности и т.д.).

Для решения поставленной задачи в способе листовой рельефной формовки профилей высокой жесткости, включающем установку листа, формообразование продольных гофр при заходе формирующих выступов первого формирующего устройства, выполненного в виде валка, в ручьи второго формирующего устройства при продольном перемещении листа вдоль оси стана, согласно изобретению лист изготавливают мерной длины, устанавливают с закреплением на второе формирующее устройство, в качестве которого используют плоскую платформу-матрицу, взаимосвязанную с валком, который выполнен с возможностью сообщения платформе-матрице реверсивного перемещения вдоль оси стана.

Для решения поставленной задачи в стане для листовой рельефной формовки профилей высокой жесткости, содержащем первое формирующее устройство в виде валка с формирующими выступами на части длины окружности его бочки на концах с ребром и скосом, второе формирующее устройство, содержащее ручьи, согласно изобретению второе формирующее устройство содержит снабженную продольными ручьями плоскую платформу-матрицу с нижним опорным холостым валком и рядом поддерживающих валков, средства крепления листа.

Плоская платформа-матрица выполнена с возможностью реверсивного перемещения вдоль оси стана.

Плоская платформа-матрица взаимодействует с валком посредством зубчатой передачи.

Формирующие выступы валка на части длины окружности его бочки на концах с ребром и скосом выполнены с углом 0-90° к прямой, соединяющей центр поперечного сечения валка с ребром скоса, лежащим в этом сечении.

Выполнение второго формирующего устройства в виде плоской платформы-матрицы с нижним опорным холостым валком и рядом поддерживающих валков позволяет получать необходимую плоскостность листа при профилировании в результате уравновешивания противодействующими силами со стороны опорной плоской поверхности платформы-матрицы полного давления металла со стороны приводного валка.

Заявляемое изобретение поясняется чертежами.

На фиг.1 изображен стан для листовой рельефной формовки профилей высокой жесткости, общий вид.

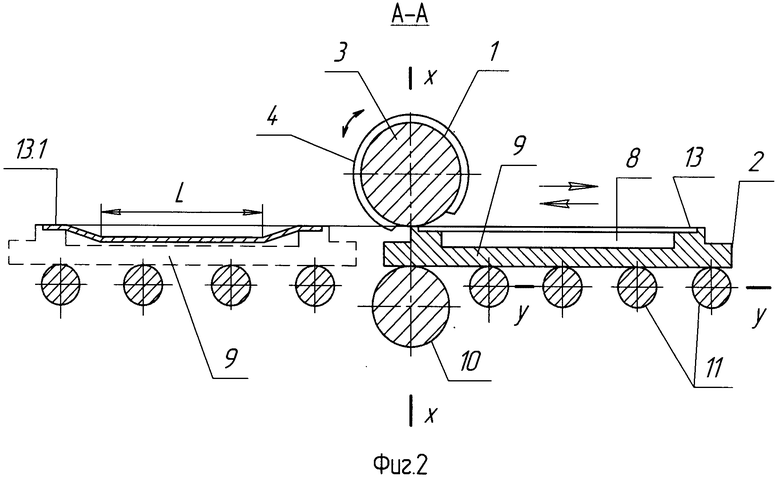

На фиг.2 - то же, разрез А-А на фиг.1.

На фиг.3 - то же, разрез Б-Б на фиг.1.

Заявляемое устройство, посредством которого осуществляют заявляемый способ, а именно стан для листовой рельефной формовки профилей высокой жесткости содержит первое формирующее устройство 1, второе формирующее устройство 2. Первое формирующее устройство 1 выполнено в виде приводного валка 3 с формирующими выступами 4 на части длины окружности его бочки 5 на концах с ребром 6 и скосом 7. Формирующие выступы 4 выполнены с шагом h, соответствующим шагу формообразования листа. Второе формирующее устройство 2 содержит снабженную продольными ручьями 8 плоскую платформу-матрицу 9 с нижним опорным холостым валком 10 и рядом поддерживающих валков 11. Продольные ручьи 8 выполнены с шагом, соответствующим шагу h формирующих выступов 4. Второе формирующее устройство 2 содержит средства крепления 12 листа 13, выполненные, например, в виде магнитных грузозахватов.

Стан содержит две станины 14 с подшипниковыми опорами (на фиг.не показаны), расположенными по краям валка 3, опорного холостого валка 10 и поддерживающих валков 11.

Приводной валок 3 и опорный холостой валок 10 расположены в вертикальной плоскости х-х, поддерживающие валки 11 - в горизонтальной плоскости у-у.

Станины 14 соединены между собой траверсами 15.

Платформа-матрица 9 взаимосвязана с приводным валком 3 посредством зубчатой передачи 16.

На шейках приводного валка 3 установлены зубчатые колеса 17, а на краях платформы-матрицы 9 - зубчатые рейки 18.

Величина зазора G между приводным валком 3 и платформой-матрицей 9 равна толщине профилируемого листа 13.

Длина дуги формирующих выступов 4 по диаметру D соответствует длине «L» формообразования ребра листа 13, выполнение угла «а» скоса 7 зависит от соотношения диаметров D и D1 и может быть выполнено в интервале а=0-90° по отношению к прямой a-a, соединяющей ребро 6 и центр 19 приводного валка 3.

Стан работает следующим образом.

На плоскую платформу-матрицу 9, находящуюся на поддерживающих валках 11 с одной стороны от приводного валка 3, с помощью грузоподъемного механизма (на фиг.не показан) устанавливают лист-заготовку 13 и фиксируют с помощью, например, магнитных грузозахватов 12.

При включении привода стана в работу приводной валок 3 через зубчатую передачу 16 передает движение платформе-матрице 9, которая перемещается вдоль стана в зону приводного валка 3 и холостого опорного валка 10.

Формирующие выступы 4 приводного валка 3 входят в ручьи 8 плоской платформы-матрицы 9, лист-заготовка 13 «раскатывается» по поверхности 20 плоской платформы-матрицы 9, сохраняя при этом плоскостность.

Происходит формообразование профиля.

При выходе из зоны формовки листа 13 платформу-матрицу 9 останавливают с другой стороны от приводного валка 3 (место остановки показано на фиг.2 пунктиром). Остановка платформы- матрицы 9 возможна в зоне формовки в момент полного формообразования ребра листа 13.

При включении реверсивной подачи привода стана платформу-матрицу 9 возвращают в исходное положение.

Профилированный лист 13.1 снимают с платформы-матрицы 9 стана. Установка листа-заготовки 13 и снятие профилированного листа 13.1 возможны с любой стороны от приводного валка 3.

Помимо рельефной формовки профилей высокой жесткости заявляемый стан может быть применен для правки профилированных листов при производстве ремонтно-восстановительных работ.

Использование заявляемой группы изобретений позволяет повысить эффективность производства при изготовлении профилей высокой жесткости, уменьшить габариты стана и, вследствие этого, уменьшить его металлоемкость, а также снизить энергозатраты на изготовление единицы продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2288799C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2301717C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| СПОСОБ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2006 |

|

RU2334579C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ПОЛОС | 2005 |

|

RU2288800C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| Стан для изготовления профилей высокой жесткости | 1982 |

|

SU1042840A1 |

| Инструмент профилегибочного стана | 1992 |

|

SU1829975A3 |

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

Группа изобретений относится к обработке давлением листового металла и может быть использована для формовки листовых профилей с периодически повторяющимися продольными гофрами. Формообразование продольных гофр на листе мерной длины осуществляют на стане при заходе формирующих выступов первого формирующего устройства, выполненного в виде валка, в ручьи второго формирующего устройства при продольном перемещении листа вдоль оси стана. Лист устанавливают с закреплением на второе формирующее устройство. В качестве второго формующего устройства используют плоскую платформу-матрицу, взаимосвязанную с валком, сообщающим платформе-матрице реверсивное перемещение вдоль оси стана. При этом плоская платформа-матрица содержит нижний опорный холостой валок и ряд поддерживающих валков, а также средства крепления листа. Уменьшается металлоемкость, а также снижаются энергозатраты. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ листовой рельефной формовки профилей высокой жесткости, включающий установку заготовки, формообразование продольных гофр на заготовке при заходе формирующих выступов валка первого формирующего устройства в ручьи второго формирующего устройства при продольном перемещении заготовки вдоль оси стана, отличающийся тем, что в качестве заготовки используют лист мерной длины, который закрепляют на втором формирующем устройстве в виде плоской платформы-матрицы, взаимосвязанной с нижним опорным холостым валком, выполненным с возможностью сообщения платформе-матрице реверсивного перемещения вдоль оси стана.

2. Стан для листовой рельефной формовки профилей высокой жесткости, содержащий валок первого формирующего устройства с формирующими выступами на части длины окружности его бочки на концах с ребром и скосом и второе формирующее устройство, отличающийся тем, что второе формирующее устройство выполнено в виде плоской платформы-матрицы с продольными ручьями, взаимосвязанной с нижним опорным холостым валком и рядом поддерживающих валков, и содержит средства крепления листа мерной длины.

3. Стан по п.2, отличающийся тем, что плоская платформа-матрица выполнена с возможностью реверсивного перемещения вдоль оси стана.

4. Стан по п.2, отличающийся тем, что платформа-матрица выполнена с возможностью взаимодействия с нижним опорным холостым валком посредством зубчатой передачи.

5. Стан по п.2, отличающийся тем, что формирующие выступы валка первого формирующего устройства на части длины окружности его бочки на концах с ребром и скосом выполнены под углом 0-90° к прямой, соединяющей центр поперечного сечения валка с ребром скоса, лежащим в этом сечении.

6. Стан по п.2, отличающийся тем, что средства крепления листа мерной длины выполнены в виде магнитных грузозахватов.

Авторы

Даты

2014-06-20—Публикация

2012-12-24—Подача