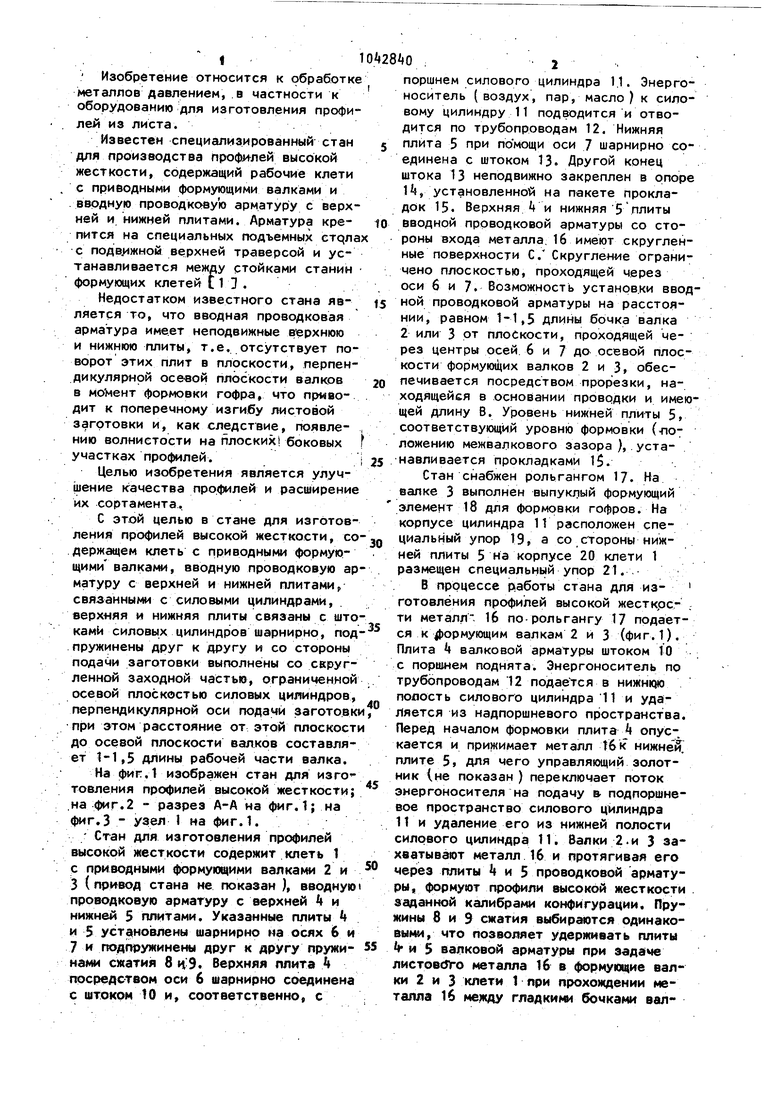

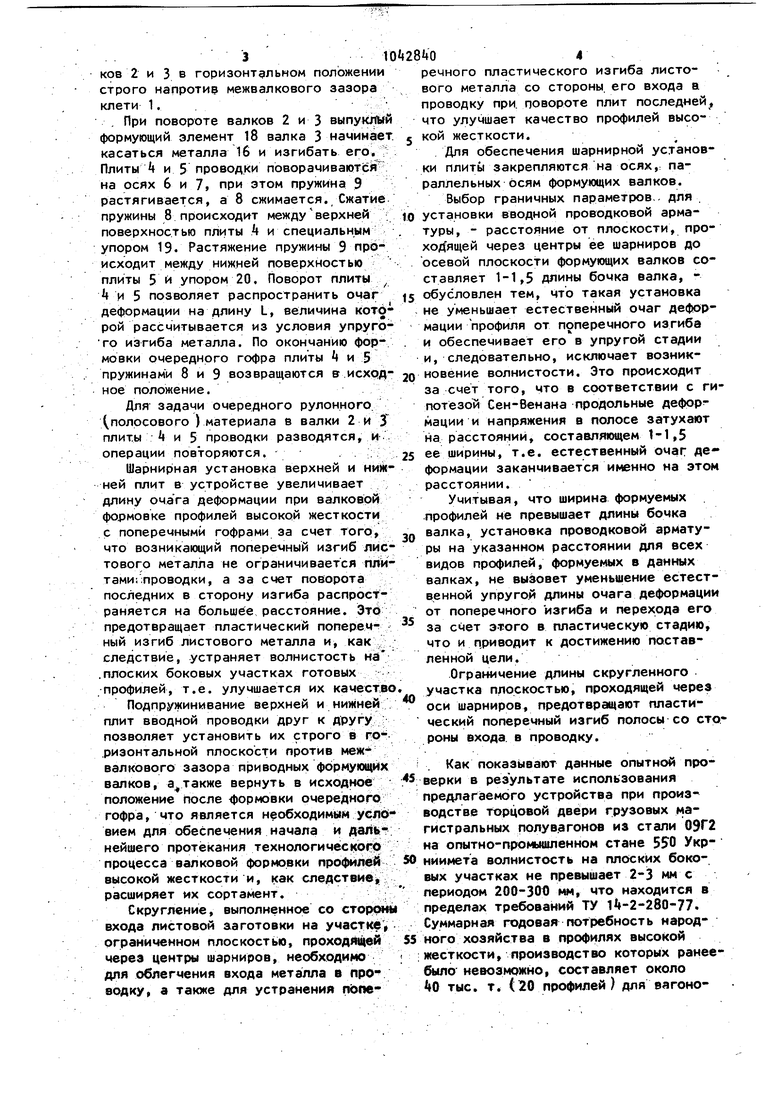

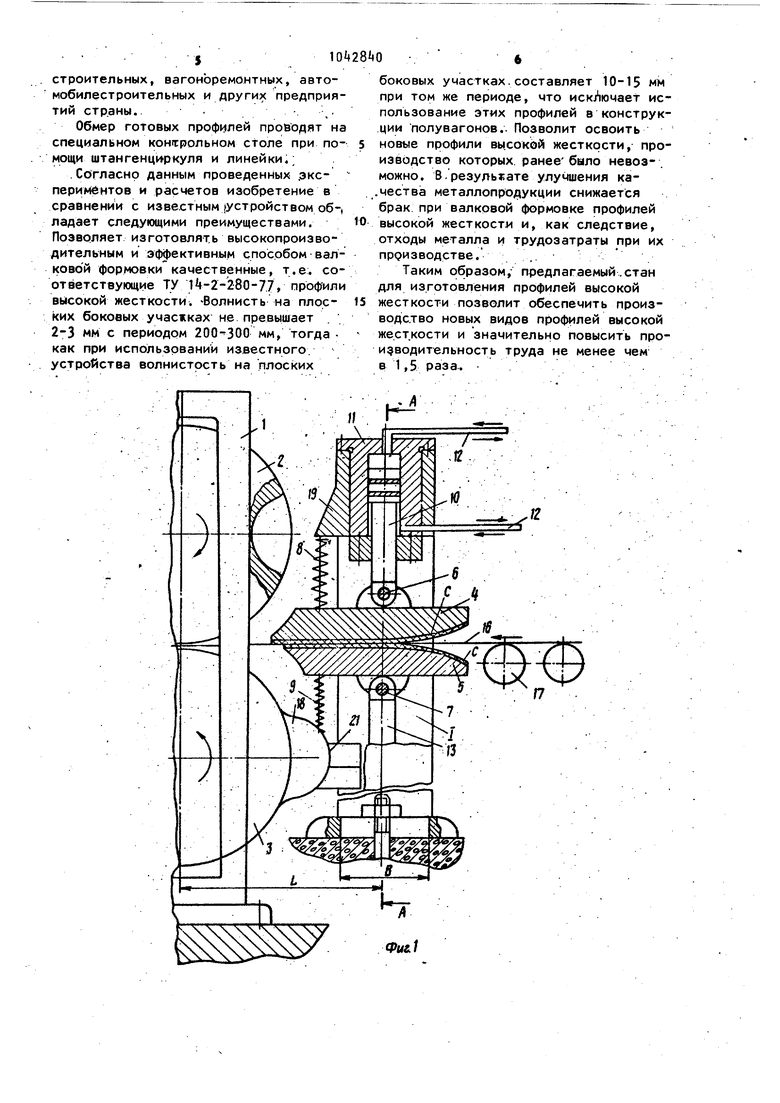

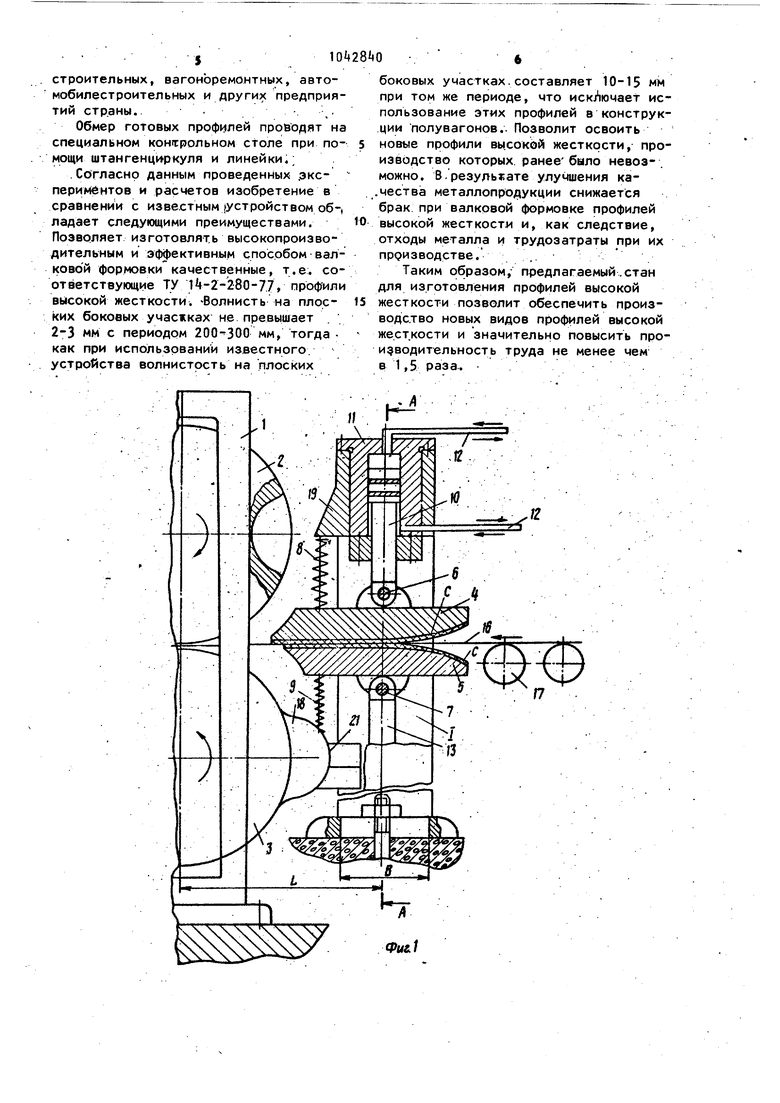

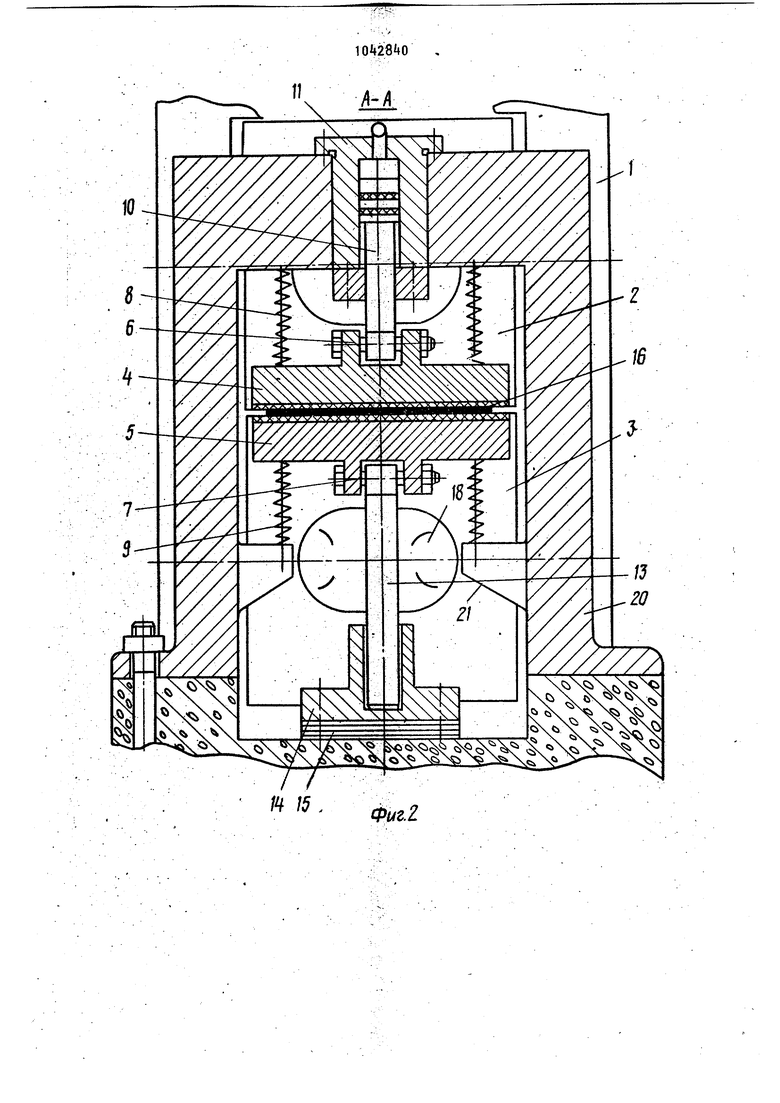

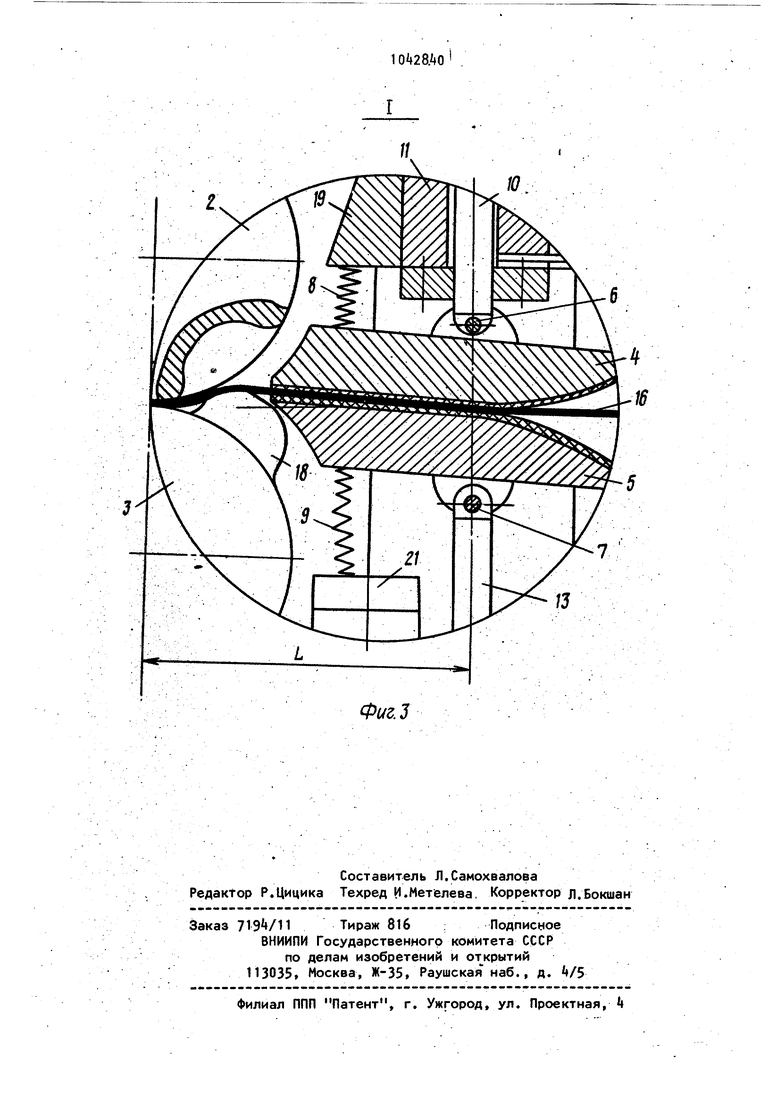

Изобретение относится к обработке металлов давлением,.в частности к оборудованию для изготовления профилей из листа. Известен специализированный стан для производства профилей высокой жесткости, содержащий рабочие клети с приводными формующими валками и .вводную проводковую арматуру с верхней и нижней плитами. Арматура крепится на специальных подъемных стрла с подв 1жной верхней траверсой и устанавливается между стойками станин формующих клетей 11И . Недостатком известного стана яаляется то, что вводная проводковая арматура име.ет неподвижные верхнюю и нижнюю плиты, т.е. отсутствует поворот этих плит в плоскости, перпендикулярной осе«ой плоскости валков в формовки гофра, что приводит к поперечному изгибу листовой заготовки и, как следствие, появлению волнистости на плоских боковых участках профилей. Целью изобретения является улучщение к ачества про.филей и расширение их сортамента. С этой целью в стане для изготовления профилей высокой жесткости, со держащем клеть с приводными формующими валками, вводную проводковую ар матуру с верхней и нижней плитамир связанными с силовыми цилиндрами, верхняя и нижняя плиты связаны с што ками силовых цилиндров шарнирно, под пружинены друг к другу и со стороны подачи заготовки выполнены со скругленной заходной частью, ограниченной осевой плоскостью силовых цилиндров, перпендикулярной оси подачи заготовк при этом расстояние от этой плоскост до осевой плоскости валков составляет t-1,5 длины рабочей части валка. На фиг.t изображен стан для изго товления профилей высокой жесткости; .на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел 1 на фиг.1. Стан для изготовления профилей высокой жесткости содержит клеть I с приводными формующими валками 2 и 3 (привод стана не показан ), вводную проводковую арматуру с верхней А и нижней 5 плитами. Указанные плиты k и 5 установлены шарнирно на осях 6 и 7 и подпружинены друг к другу пружинами сжатия 8 н9. Верхняя плита Ц прсредствон оси б шарнирно соединена с штоком 10 и, соответственно, с поршнем силового цилиндра 1,1. Энергоноситель ( воздух, пар, масло ) к силовому цилиндру 11 подводится и отводится по трубопроводам 12. Нижняя плита 5 при помощи оси 7 шарнирно соединена с штоком 13. Другой конец штока 13 неподвижно закреплен в опоре 1, установленной на пакете прокладок 15. Верхняя 4 и нижняя 5 плиты вводной проводковой арматуры со стороны входа металла 16 имеют скругленные поверхности С. Округленнее ограничено плоскостью, проходящей через оси 6 и 7. Возможность установки вводной проводковой арматуры на расстоянии, равном 1-1,5 длины бочка валка 2 или 3 от плоскости, проходящей через центры осей 6 и 7 до осевой плоскости формующих валков 2 и 3, обеспечивается посредством прорезки, находящейся в основании проводки и имеющей длину В. Уровень нижней плиты 5, соответствующий уровню формовки (-положению межвалкового зазора ), устанавливается прокладками 15. Стан снабжен рольгангом 17. На валке 3 выполнен выпуклый формующий элемент 18 для формовки гофров. На корпусе цилиндра 11 расположен специальный упор 19, а со стороны нижней плиты 5 на корпусе 20 клети 1 размещен специальнь(й упор 21. . В процессе работы стана для изготовлёния профилей высокой жесткости металл 16 по-рольгангу 17 подается к 4 ормующим валкам 2 и 3 (фиг.1). Плита валковой арматуры штоком 10 с поршнем поднята. Энергоноситель по трубопроводам 12 подается в нижнкно полость силового цилиндра 11 и удаляется из надпорщневого пространства. Перед началом формовки плита опус-, кается и прижимает металл 1бк нижней плите 5 для чего управляющий золотник (не показан ) переключает поток энергоносителя на подачу в. подпоршневое пространство силового цилиндра 11 и удаление его из нижней полости силрвого цилиндра 11. Валки 2.и 3 захватывают металл 16 и протягивая его через плиты и 5 проводковой арматуры,, формуют профили высокой жесткости . зэданной калибрами конфигурации. Пружины 8 и 9 сжатия выбираются одинаковыми, что позволяет удерживать плиты tf S валковой арматуры при звда1че листов(51го металла 1б в формуюцие валки 2 и 3 клети 1 при прохождении металла 16 между гладки м бочками валков 2 и 3 в горизонтальном положении строго напротив межвалкового зазора клети 1.

, При повороте валков 2 и 3 выпуклый формующий элемент 18 валка 3 начинает касаться металла 16 и изгибать его. Плиты и 5 проводки поворачиваются на осях 6 и 7, при этом пружина 9 растягивается, а 8 сжимается. Сжатие пружины 8 происходит междуверхней поверхностью плиты А и специальным упором 19. Растяжение пружины 9 происходит между нижней поверхностью плиты 5 и упором 20. Поворот плиты А и 5 позволяет распространить очаг деформации на длину L, величина кото рой рассчитывается из условия упругото изгиба металла. По окончанию формовки очередного гофра плиты i и 5 пружинами 8 и 9 возвращаются вг исходное положение.

Для задачи очередного рулонного, полосового ) материала в валки 2 и 3 плиты :А и 5 проводки разводятся, и операции повторяются.

Шарнирная установка верхней и нижней плит в устройстве увеличивает длину очага деформации при валковой формовке профилей высокой жесткости с поперечными гофрами за счет того, что возникающий поперечный изгиб листового металла не ограничивается плитами: ;проводки, а за счет поворота последних в сторону изгиба распространяется на большее расстояние. Это предотвращает пластический поперечный изгиб листового металла и, как следствие, устраняет волнистость на .плоских боковых участках готовых профилей, т.е. улучшается их качество

Подпружинивание верхней и нижней плит вводной проводки друг к другу позволяет установить их строго в горизонтальной плоскости против межвалкового зазора приводных формующих валков, а также вернуть в исходное положение после формовки очередного гофра, что является необходимым усло вием для обеспечения начала и дальнейшего протекания технологического процесса валковой формовки профилей высокой жесткости и, как следствие, расширяет их сортамент.

Округление, выполненное со входа листовой ааготовки на участке ограниченном плоскостью, проходящей через центры шарниров, необходимо для облегчения входа металла в про водку, а также для устранения пОперечного пластического изгиба листового металла со стороны, его входа в проводку при. повороте плит последней, что улучшает качество профилей высокой жесткости.

Для обеспечения шарнирной установки плиты закрепляются на осях,: параллельных осям формующих валков.

Выбор граничных параметров,- для уста.новки вводной проводковой арматуры, - расстояние от плоскости, прохоДящей через центры ее шарниров до осевой плоскости формующих валков составляет 1-1,5 длины бочка валка, обусловлен тем, что такая установка не уменьшает естественный очаг деформации профиля от поперечного изгиба и обеспечивает его в упругой стадии и, следовательно, исключает возникновение волнистости. Это происходит за счет того, что в соответствии с гипотезой Сен-Венана продольные дефрр;мации и напряжения в полосе затухают на расстояний, составляющем t-1,5 ее ширины, т.е. естественный очаг деформации заканчивается именно на этом расстоянии.

Учитывая, что ширина формуемых . .профилей не превышает длины бочка валка, установка проводковой арматуры на указанном расстоянии для всех видов профилей, формуемых в данных валках, не вызовет уменьшение естеств.енной упругой длины очага деформации от поперечного изгиба и перехода его за счет этого в пластическую стадию, что и приводит к достижению поставленной цели.

Ограничение длины скругленного участка плоскостью, проходящей через оси шарниров, предотвращают пластический поперечный изгиб полосы со стороны входа, в проводку.

Как показывают данные опытной про45верки в результате использования предлагаемого устройства при производстве торцовой двери ГРУЗОВЫХ магистральных полувагонов из стали 09Г2 на опытно-промыишенном стане 550 Укр50 ииимета волнистость на плоских боковых участках не превышает 2-3 мм с

периодом 200-300 мм, что находится в пределах требований ТУ li -2-280-77. Суммарная годовая потребность народ55 кого хозяйства в профилях высокой ;жесткости, производство которых ранеебыло невозможно, составляет около kQ тыс. т. (20 профилей ) для вагоиостроительных, вагоноремонтных, автомобилестроительных и других предприятий страны.

Обмер готовых профилей проводят на специальном контрольном ctoлe при помощи штангенциркуля и линейки.;

.Согласно данным проведенных .экспериментов и расчетов изобретение в сравнении с известным устройством об-, ладает следующими преимуществами. Позволяет изготовлять высокопроизводительным и эффективным способом валковой формовки качественные, т.е. соответствующие ТУ 14-2-280-77, профили высокой жесткости. -Волнисть на плоских боковых учасжках не превышает 2-3 мм с периодом 200-300 мм, тогда как при использований известного, устройства волнистость на плоских

боковых участках.составляет 10-15 мм при том же периоде, что исключает использование этих профилей в конструкции полувагонов.. Позволит освоить

новые профили вы.сокбй жесткости, производство которых, ранеебело невоз-. можно. В.результате улучшения ка.чества металлопродукции снижается брак при валковой формовке профилей

высокой жесткости и, как следствие, отходы металла и трудозатраты при их производстве. ..

Таким образом,- предлагаемый .стан для из.готовления профилей высокой

жесткости позволит обеспечить производство новых видов профилей высокой жест.кости и значительно повысить прои водительность труда не менее чем в 1,5 раза.

Фиг2

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть формочного стана | 1978 |

|

SU818706A1 |

| Валок рабочей клети | 1979 |

|

SU854503A2 |

| Клеть профилегибочного стана | 1977 |

|

SU940907A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| Вводная арматура прокатной клети с коническими валками | 1981 |

|

SU939151A1 |

| Рабочая клеть профилегибочного стана | 1983 |

|

SU1148668A1 |

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Способ изготовления гнутых профилей | 1984 |

|

SU1269878A1 |

| Способ изготовления гофрированных гнутых профилей | 1981 |

|

SU963602A1 |

| Профилегибочный стан | 1982 |

|

SU1042839A1 |

СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ, содержащий клеть.с приводными формующими валками, вводную проводковую арматуру с верхней и нижней плитами, связанными С силовыми цилиндрами, о т ли ч а ю щ и и с я тем, что, с целью улучшения качества профилей и расширения /их сортамента, верхняя и нижняя плиты |связаны с штоками силовых цилиндров шарнирно, подпружинены друг к другу и со стороны подачи заготовки выпол йены со скругленной заходной частью, ограниченной осевой плоскостью сило. вых цилиндров, перпендикулярной оси I подачи заготовки, при этом расстояние от этой плоскости до осевой плоскости (Л валков составляет 1-1,5 длины рабочей части валка..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гнутые профили проката | |||

| Сб | |||

| научных трудов | |||

| - вып | |||

| VI, Харь-, ков, Укрниимета, 1978, с.116-125 (прототип). | |||

Авторы

Даты

1983-09-23—Публикация

1982-05-24—Подача