Область техники

Настоящее изобретение относится к резиновой смеси для усиливающего слоя боковины или для боковины и пневматической шине, такой как самонесущая шина, выполненной с применением этой резиновой смеси.

Уровень техники

В настоящее время на практике применяют самонесущие шины, содержащие высокопрочный усиливающий слой боковины, расположенный с внутренней стороны боковины шины. При возникновении прокола такие самонесущие шины могут продолжать безопасное движение на некоторое расстояние благодаря сохранению жесткости шин даже в случае потери давления (т.е. при внутреннем давлении, равном нулю) и дополнительному снижению повреждения резины шины даже в случае многократного изгиба. Это устраняет необходимость постоянно иметь запасное колесо и, следовательно, снижает общую массу автомобиля. Однако существует ограничение скорости и расстояния при эксплуатации в спущенном состоянии с проколотыми самонесущими шинами. Следовательно, существует потребность дополнительного повышения износостойкости самонесущей шины.

Одним из способов повышения износостойкости самонесущей шины является подавление деформации шины путем увеличения толщины усиливающего слоя, чтобы тем самым предотвратить повреждение шины вследствие деформации. Однако данный способ увеличивает массу шины, что противоречит требованию снижения массы, которое является исходной целью применения самонесущей шины.

Другим способом является повышение твердости усиливающего слоя путем увеличения количества усиливающего наполнителя, такого как сажа, в резиновой смеси, формирующей слой, и вследствие этого подавления деформации. Однако этот способ повышает нагрузку на смеситель в ходе таких процессов, как перемешивание и экструзия, а также приводит к высокому тепловыделению, что касается физических свойств резиновой смеси после вулканизации. Таким образом, существует небольшая вероятность повышения износостойкости самонесущих шин таким способом.

Между тем для пневматических шин, отличных от самонесущих шин, также существует потребность в улучшении таких свойств, как износостойкость.

В патентном документе 1 описана самонесущая шина, полученная с применением резиновой смеси, содержащей ацетиленовую сажу, углеродное волокно или подобные материалы, для усиливающего слоя резины в боковине, чтобы достичь повышенной производительности. Однако углеродное волокно подробно не рассматривают. Более того, существует возможность понизить тепловыделение резины усиливающего слоя боковины или боковины и износостойкость при эксплуатации шины в спущенном состоянии.

В патентном документе 2 описана нешипованная шина, которая содержит коротковолокнистый предшественник углеродного волокна в протекторе и показывает превосходные характеристики на обледенелой и заснеженной дороге. Однако резина усиливающего слоя боковины или боковины самонесущей шины не изучена. Также существует возможность улучшить указанные выше свойства.

Патентный документ 1: JP 2004-330822 A.

Патентный документ 2: JP 2004-34743 A.

Сущность изобретения

Целью настоящего изобретения является решение вышеупомянутых проблем и обеспечение резиновой смеси для усиливающего слоя боковины или для боковины, обладающей удовлетворительной теплопроводностью и низким тепловыделением, а также превосходными жесткостью и износостойкостью при эксплуатации шины в спущенном состоянии. Также целью настоящего изобретения является обеспечение пневматической шины, такой как самонесущая шина, которая содержит усиливающий слой боковины или боковину, выполненные с использованием этой резиновой смеси.

Настоящее изобретение относится к резиновой смеси для усиливающего слоя боковины или для боковины, содержащей диеновый каучук и углеродное волокно на основе каменноугольного пека.

В резиновой смеси количество углеродного волокна на основе каменноугольного пека предпочтительно составляет от 1 до 50 масс.ч. на 100 масс.ч. диенового каучука.

Углеродное волокно на основе каменноугольного пека предпочтительно имеет средний диаметр волокна от 1 до 80 мкм и среднюю длину волокна от 0,1 до 30 мм.

Резиновая смесь предпочтительно имеет комплексный модуль упругости Е* 5 МПа или выше, и энергию разрушения (ПР×УР/2) 500 или более, причем ПР представляет собой предел прочности при растяжении, а УР представляет собой удлинение при разрыве. Более того, резиновая смесь предпочтительно имеет теплопроводность от 0,3 до 5 Вт/м·К.

Настоящее изобретение также относится к самонесущей шине, содержащей усиливающий слой боковины, выполненный с применением указанной резиновой смеси.

Дополнительно, настоящее изобретение относится к пневматической шине, содержащей боковину, выполненную с применением указанной резиновой смеси.

Так как настоящее изобретение обеспечивает резиновую смесь для усиливающего слоя боковины, содержащую диеновый каучук и углеродное волокно на основе каменноугольного пека, возможно обеспечить самонесущую шину, обладающую превосходной теплопроводностью и низким тепловыделением, а также превосходной жесткостью и износостойкостью при эксплуатации в спущенном состоянии. Также применение резиновой смеси в качестве резиновой смеси для боковины позволит достичь превосходной теплопроводности, низкого тепловыделения, жесткости и износостойкости.

Наилучший способ осуществления изобретения Резиновая смесь по настоящему изобретению содержит диеновый каучук и углеродное волокно на основе каменноугольного пека. Применение углеродного волокна на основе каменноугольного пека для резины усиливающего слоя в боковине (усиливающего слоя боковины) самонесущей шины дает возможность обеспечить высокую теплопроводность и низкое тепловыделение шины, а также улучшить жесткость и термостойкость вулканизированной резиновой смеси для шины, чтобы получить самонесущую шину, обладающую превосходной жесткостью и износостойкостью при эксплуатации в спущенном состоянии. Более того, применение резиновой смеси по настоящему изобретению с такими же компонентами для резины боковины также делает возможным достижение превосходной теплопроводности, низкого тепловыделения, жесткости и износостойкости.

Примеры диенового каучука включают натуральный каучук (НК), эпоксидированный натуральный каучук (ЭНК), бутадиеновый каучук (БдК), бутадиенстирольный каучук (БСК), изопреновый каучук (ИК), бутиловый каучук (БК), бутадиенакрилонитрильный каучук (БАК), хлоропреновый каучук (ХК), бутадиенизопренстирольный каучук (БИСК), изопренстирольный каучук, и бутадиенизопреновый каучук. Каждый из них можно использовать по отдельности или два или более типа можно использовать в сочетании. Среди них предпочтительно используют НК, ИК, БдК и БСК и более предпочтительно используют БСК или БдК, поскольку можно достичь особенно низкого тепловыделения и отличной износостойкости при эксплуатации шины в спущенном состоянии. Более того, сочетание БдК, БСК и НК и/или ИК наиболее предпочтительно. В особенности предпочтительны модифицированный БСК и модифицированный БдК.

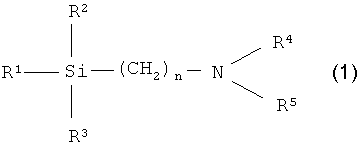

Примеры модифицированного БСК включают БСК, модифицированный соединением, представленным следующей формулой (1).

где R1, R2 и R3 являются одинаковыми или различными и каждый из них представляет собой алкильную группу, алкоксильную группу, силилоксильную группу, ацетальную группу, карбоксильную группу, меркаптановую группу или их производные, R4 и R5 являются одинаковыми или различными и каждый из них представляет собой атом водорода или алькильную группу, n является целым числом.

Примеры промышленно выпускаемого БСК, модифицированного соединением, представленным формулой (1), включают Е15, выпускаемый Asahi Kasei Chemicals Corporation.

Примеры модифицированного БдК также включают БдК, модифицированный соединением, представленным формулой (1). В качестве промышленно выпускаемого продукта известен модифицированный бутадиеновый каучук (содержание винила: 15 масс.%; R1, R2 и R3=-OCH3; R4 и R5=-CH2CH3; n=3), выпускаемый Sumitomo Chemical Co., Ltd.

Содержание винила в модифицированном бутадиеновом каучуке предпочтительно составляет 35 масс.% или менее, более предпочтительно 25 масс.% или менее и еще более предпочтительно 20 масс.% или менее. Содержание винила более 35 масс.% приводит к недостаточно низкому тепловыделению. Нижний предел содержания винила специально не ограничен.

Содержание винила (содержание звеньев бутадиена с 1,2- связью) может быть определено с помощью анализа инфракрасного спектра поглощения.

Тип НК не ограничен особым образом, и, например, можно использовать НК, обычно используемые в шинной индустрии, такие как SIR20, RSS#3 и TSR20. В качестве ИК можно использовать традиционно используемые ИК. Тип БдК не ограничен особым образом, и, например, можно использовать БдК с высоким содержанием цис-изомеров или БК, содержащий синдиотактический кристаллический полибутадиен. Примеры БСК включают, но не ограничены перечисленным, БСК, полученный полимеризацией в растворе, и БСК, полученный эмульсионной полимеризацией.

Если диеновый каучук содержит НК и/или ИК, количество НК и/или ИК в 100 масс.% диенового каучука предпочтительно составляет 10 масс.% или более, более предпочтительно 20 масс.% или более, еще более предпочтительно 30 масс.% или более. Количество менее 10 масс.% приводит к снижению прочности резины. Количество НК и/или ИК в 100 масс.% диенового каучука предпочтительно составляет 80 масс.% или менее, более предпочтительно 70 масс.% или менее и еще более предпочтительно 60 масс.% или менее. Количество более 80 масс.% может не приводить к достижению достаточной термостойкости и твердости и в результате к снижению износостойкости.

Здесь количество НК и/или ИК означает суммарное количество двух компонентов.

Если диеновый каучук содержит БдК, количество БдК в 100 масс.% диенового каучука предпочтительно составляет 10 масс.% или более, более предпочтительно 20 масс.% или более и еще более предпочтительно 30 масс.% или более. Количество менее 10 масс.% приводит к недостаточно низкому тепловыделению. Количество БдК в 100 масс.% диенового каучука предпочтительно составляет 80 масс.% или менее, более предпочтительно 60 масс.% или менее и еще более предпочтительно 50 масс.% или менее. Количество более 80 масс.% приводит к снижению прочности резины.

Если диеновый каучук содержит БСК, количество БСК в 100 масс.% диенового каучука предпочтительно составляет 10 масс.% или более, более предпочтительно 20 масс.% или более и еще более предпочтительно 30 масс.% или более. Количество менее 10 масс.% может приводить к недостаточно низкому тепловыделению вулканизированной резиновой смеси и недостаточному удлинению (УР) вулканизированной резиновой смеси, что также может ухудшить термостойкость. Более того, хотя количество БСК может составлять 100 масс.%, резиновая смесь в данном случае может расслаиваться в ходе обработки из-за недостаточной адгезии и может иметь значительно пониженное удлинение (УР) после вулканизации. Поэтому количество БСК в 100 масс.% диенового каучука предпочтительно составляет 80 масс.% или менее, более предпочтительно 70 масс.% или менее и еще более предпочтительно 60 масс.% или менее.

В настоящем изобретении используют углеродное волокно на основе каменноугольного пека. Введение углеродного волокна на основе каменноугольного пека в смесь для резины усиливающего слоя боковины может приводить к получению самонесущей шины, превосходной по теплопроводности, низкому тепловыделению, жесткости и износостойкости. Более того, введение углеродного волокна на основе каменноугольного пека в смесь для резины усиливающего слоя боковины может также приводить к улучшению данных свойств. Обычно в резине усиливающего слоя и резине боковины рост температуры сконцентрирован в определенных ограниченных областях. Это вызывает разрушение вулканизированной резиновой смеси. В настоящем изобретении предполагают, что превосходного низкого тепловыделения и износостойкости, такой как износостойкость при эксплуатации шины в спущенном состоянии, достигают благодаря следующему. Углеродное волокно на основе каменноугольного пека вносит вклад в увеличение теплопроводности, что дает возможность распространения тепла по всей вулканизированной резиновой смеси. Распространение тепла делает возможным подавление роста температуры и, таким образом, предотвращает разрыв вулканизированной резиновой смеси.

Углеродное волокно на основе каменноугольного пека предпочтительно имеет средний диаметр волокна от 1 до 80 мкм, из соображений распределения в резиновой смеси и повышения теплопроводности. Нижний предел среднего диаметра волокна наиболее предпочтительно составляет 3 мкм или более и еще более предпочтительно 5 мкм или более. Более того, верхний предел среднего диаметра волокна более предпочтительно составляет 30 мкм или менее и еще более предпочтительно 20 мкм или менее.

При этом углеродное волокно на основе каменноугольного пека предпочтительно имеет среднюю длину волокна от 0,1 до 30 мм из соображений распределения в резиновой смеси и повышения теплопроводности. Нижний предел средней длины волокна более предпочтительно составляет 1 мм или более и еще более предпочтительно 4 мм или более. Верхний предел средней длины волокна более предпочтительно составляет 15 мм или менее и еще более предпочтительно 10 мм или менее.

Средний диаметр волокна и среднюю длину волокна можно измерить, например, с помощью электронного микроскопа.

Тип углеродного волокна на основе каменноугольного пека по изобретению не ограничен особым образом. Например, подходит для применения углеродное волокно на основе каменноугольного пека, получаемое способом, описанным в JP Н07-331536 A. Более конкретно, углеродное волокно на основе каменноугольного пека может быть получено изготовлением неплавкого пекового волокна согласно обычному способу, карбонизацией и/или графитизацией пекового волокна при требуемой температуре так, что получают "исходное углеродное волокно", которое помещают в графитовый тигель с предварительно графитизированной коксовой засыпкой для проведения графитизации.

Примеры пекового волокна (пряденого пека) для применения в вышеупомянутом способе включают пековые волокна, получаемые прядением с использованием углеродсодержащих материалов (подходящие материалы имеют содержание оптически анизотропной составляющей 40% или более, предпочтительно 70% или более и еще более предпочтительно 90% или более), такие как каменноугольный деготь, каменноугольный пек и сжиженный уголь, получаемый из угля. Также "исходное углеродное волокно" можно пропитывать проклеивающим веществом (таким как эпоксидное соединение или водорастворимое полиамидное соединение).

Путем вышеуказанного способа возможно получить углеродное волокно на основе каменноугольного пека, имеющее теплопроводность от 130 до 1500 Вт/м·К по оси волокна; модуль упругости при растяжении 8 т/мм2 или выше; прочность при сжатии 35 кг/мм2 или выше; толщину слоистых кристаллов графита (Lc) от 30 до 50 нм; отношение La/Lc 1,5 или более, причем указанное отношение представляет собой отношение длины (La) кристаллов графита в направлении плоскости слоя к Lc, и размер поперечного сечения домена 500 нм или менее в направлении оси волокна. Такое углеродное волокно на основе каменноугольного пека пригодно для применения в настоящем изобретении. Здесь теплопроводность, модуль упругости при растяжении, прочность при сжатии, Lc, La, размер домена и содержание оптически анизотропной составляющей могут быть определены способами, описанными ранее.

Так как исходные материалы для углеродного волокна на основе каменноугольного пека, получаемого вышеуказанным способом, включают жидкие кристаллы (мезофазы), в которых молекулы ориентированы в одном направлении, и подобные материалы, то степень кристалличности очень высока, и модуль упругости и теплопроводность также высоки. Углеродное волокно на основе каменноугольного пека по настоящему изобретению предпочтительно имеет структуру, в которой полициклические ароматические молекулярные структуры собраны в слои. Примеры промышленно выпускаемого углеродного волокна на основе каменноугольного пека включают "К6371Т", выпускаемый Mitsubishi Plastics, Inc.

Количество углеродного волокна на основе каменноугольного пека на 100 масс.ч. диенового каучука предпочтительно составляет 1 масс.ч. или более, более предпочтительно 5 масс.ч. или более и еще более предпочтительно 10 масс.ч. или более. Количество менее 1 масс.ч. может не приводить к эффектам, приписываемым добавлению этого компонента. Количество углеродного волокна на основе каменноугольного пека на 100 масс.ч. диенового каучука предпочтительно составляет 50 масс.ч. или менее, более предпочтительно 40 масс.ч. или менее и еще более предпочтительно 30 масс.ч. или менее. Количество более 50 масс.ч. приведет к ухудшению тангенса угла потерь (tan δ).

Резиновая смесь по изобретению может при необходимости содержать компоненты, традиционно используемые в резиновой промышленности, помимо компонентов, описанных выше. Примеры таких компонентов включают наполнители, такие как сажа и диоксид кремния; стеариновую кислоту; оксид цинка; различные противостарители; воск; вулканизирующие вещества, такие как сера и соединения серы; ускорители вулканизации и вспомогательные ускорители вулканизации.

Тип сажи не ограничен особым образом, и примеры сажи включают FEF, GPF, HAF, ISAF и SAF. Сажа способствует повышению прочности резины.

Удельная площадь поверхности, измеренная по адсорбции азота, (N2SA) сажи предпочтительно составляет 30 м2/г или более и более предпочтительно 35 м2/г или более, чтобы обеспечить достаточное упрочнение и достаточную износостойкость. N2SA сажи предпочтительно составляет 100 м2/г или менее, более предпочтительно 60 м2/г или менее, чтобы обеспечить превосходно низкое тепловыделение.

N2SA сажи определяют в соответствии с методом A в JIS К6217.

Масляное число по дибутилфталату (ДБФ) для сажи предпочтительно составляет 50 мл/100 г или более и более предпочтительно 80 мл/100 г или более, чтобы обеспечить достаточное упрочнение. Масляное число по дибутилфталату (ДБФ) для сажи предпочтительно составляет 300 мл/100 г или менее и более предпочтительно 200 мл/100 г или менее, чтобы обеспечить превосходные усталостные свойства, например удлинение при разрыве.

Адсорбцию масла по дибутилфталату (ДБФ) для сажи определяют в соответствии с методом, описанным в JIS К6217-4.

Количество сажи на 100 масс.ч. диенового каучука предпочтительно составляет 5 масс.ч. или более, более предпочтительно 15 масс.ч. или более, чтобы обеспечить достаточную прочность резины. Количество сажи на 100 масс.ч. диенового каучука предпочтительно составляет 50 масс.ч. или менее и более предпочтительно 40 масс.ч. или менее, чтобы обеспечить подходящую вязкость в процессе перемешивания и превосходную технологичность.

Примеры диоксида кремния включают, но не ограничены перечисленным, сухой диоксид кремния (кремневый ангидрид) и влажный диоксид кремния (водная кремниевая кислота). Однако влажный диоксид кремния является предпочтительным, так как он содержит большее количество силанольных групп. Введение в смесь диоксида кремния дает возможность повысить предел прочности при растяжении и снизить tan δ.

Удельная площадь поверхности, измеренная из адсорбции азота (N2SA), диоксида кремния предпочтительно составляет 50 м2/г или более и более предпочтительно 80 м2/г или более. N2SA диоксида кремния менее 50 м2/г приводит к снижению предела прочности при растяжении. N2SA диоксида кремния предпочтительно составляет 220 м2/г или менее. N2SA диоксида кремния более 220 м2/г приводит к недостаточно низкому тепловыделению.

Здесь удельная площадь поверхности, измеренная из адсорбции азота, диоксида кремния является величиной, определяемой методом БЭТ в соответствии со стандартом ASTM D3037-81.

Количество диоксида кремния на 100 масс.ч. диенового каучука предпочтительно составляет 3 масс.ч. или более, более предпочтительно 5 масс.ч. или более и еще более предпочтительно 10 масс.ч. или более. Количество диоксида кремния менее 3 масс.ч. может не приводить к достижению достаточного эффекта, приписываемого добавлению в смесь диоксида кремния, и, таким образом, может уменьшить предел прочности при растяжении и износостойкость при эксплуатации шины в спущенном состоянии. Количество диоксида кремния на 100 масс.ч. диенового каучука предпочтительно составляет 50 масс.ч. или менее, более предпочтительно 30 масс.ч. или менее и еще более предпочтительно 25 масс.ч. или менее. Количество диоксида кремния более 50 масс.ч. может привести к недостаточно низкому тепловыделению.

Примеры ускорителей вулканизации включают N-трет-бутил-2-бензотиазолилсульфенамид (ТББС), N-циклогексил-2-бензотиазолилсульфенамид (ЦБС), N,N'-дициклогексил-2-бензотиазолилсульфенамид (ДЗ), меркаптобензотиазол (МБТ), дибензотиазолилдисульфид (МБТС) и дифенилгуанидин (ДФГ). Предпочтительными среди перечисленных являются ускорители вулканизации сульфенамидного типа, такие как ТББС, ЦБС и ДЗ, и, в частности, предпочтительным является ТББС, с точки зрения превосходных характеристик вулканизации, достаточно низкого тепловыделения после вулканизации и достаточной износостойкости при эксплуатации шины в спущенном состоянии.

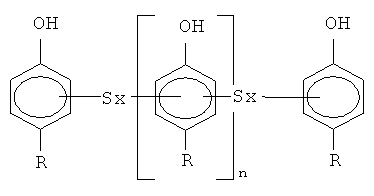

В качестве вспомогательного ускорителя вулканизации подходит для применения продукт конденсации алкилфенола и хлорида серы. Добавление продукта конденсации делает возможным получение вулканизированной резиновой смеси высокой твердости. Примеры продукта конденсации алкилфенола и хлорида серы включают соединение, представленное следующей формулой:

где n представляет собой 0 или целое число от 1 до 10; X представляет собой целое число от 2 до 4, и R представляет собой алкильную группу С5-С12.

С точки зрения хорошей диспергируемости продукта конденсации алкилфенола и хлорида серы в резиновой смеси n предпочтительно представляет собой целое число от 1 до 9. Более того, с точки зрения эффективного достижения высокой твердости X предпочтительно представляет собой целое число от 2 до 4 и более предпочтительно равно 2. Величина X более 4 может привести к термической нестабильности продукта конденсации, а величина X, равная 1, приводит к небольшому содержанию серы (масса серы) в продукте конденсации алкилфенола и хлорида серы. С точки зрения хорошей диспергируемости продукта конденсации в резиновой смеси R предпочтительно представляет собой алкильную группу С5-С12 и более предпочтительно алкильную группу С6-C9. Конкретные примеры продукта конденсации алкилфенола и хлорида серы включают Tackirol V200 (выпускаемый Taoka Chemical Co., Ltd), в котором n составляет от 0 до 10, X равно 2, R является алкильной группой C8H17, и содержание серы составляет 24 масс.%.

Резиновая смесь по настоящему изобретению может быть получена посредством обычного способа. Это означает, что соответствующие компоненты, описанные выше, смешивают в смесителе Бенбери, пластикаторе или на валках и затем вулканизируют так, чтобы можно было получить резиновую смесь.

Резиновая смесь по настоящему изобретению предназначена для применения в качестве резины усиливающего слоя (усиливающего слоя боковины) в боковине самонесущей шины. Наличие резины усиливающего слоя дает возможность шине поддерживать транспортное средство даже при потере давления воздуха, и делает превосходной износостойкость при эксплуатации шины в спущенном состоянии. Также резиновая смесь по настоящему изобретению предназначена для применения в качестве резины боковины. Здесь резина усиливающего слоя в боковине относится к слою ленточной прокладки, расположенной с внутренней стороны боковины самонесущей шины. Резина боковины относится к резиновой смеси, расположенной на внешней стороне каркаса в направлении оси шины. Конкретные примеры резины усиливающего слоя и резины боковины включают, соответственно, резину усиливающего слоя (резина усиливающего слоя расположена на внутренней стороне слоя каркаса между бортом и плечевой зоной и имеет серповидное поперечное сечение, которое постепенно утончается по направлению к концам, по сравнению с серединой) и резину боковины, представленные на чертежах в JP 2004-330822 A.

Резиновая смесь (после вулканизации) по настоящему изобретению предпочтительно имеет комплексный модуль упругости Е* 5 МПа или выше. Более того, резиновая смесь (после вулканизации) предпочтительно имеет энергию разрушения (ПР×УР/2) 500 [МПа·%] или более (здесь ПР означает предел прочности при растяжении, а УР означает удлинение при разрыве). Резиновая смесь (после вулканизации) с такими свойствами обеспечивает достижение высокой прочности и превосходной износостойкости при эксплуатации шины в спущенном состоянии. Более того, резиновая смесь (после вулканизации) предпочтительно имеет теплопроводность от 0,3 до 5 Вт/м·К. Резиновая смесь (после вулканизации) с такой высокой теплопроводностью может обладать достаточно низким тепловыделением.

Величины Е*, (ПР×УР/2) и теплопроводности могут определены посредством методик, описанных в приведенных ниже примерах.

Пневматические шины, такие как самонесущие шины, по настоящему изобретению могут быть изготовлены традиционным способом с использованием вышеуказанной резиновой смеси. Более конкретно, резиновую смесь, включающую возможные компоненты, перед вулканизацией экструдируют и придают форму резины усиливающего слоя в боковине шины (усиливающего слоя боковины) или форму резины боковины шины, затем собирают с другими элементами и формуют обычным способом на станке для сборки шин с получением невулканизированной шины. Невулканизированную шину затем нагревают и прессуют в вулканизаторе, посредством чего может быть получена пневматическая шина, такая как самонесущая шина.

ПРИМЕРЫ.

Настоящее изобретение далее более конкретно описано на основе примеров. Однако настоящее изобретение не ограничено этими примерами.

Компоненты:

Натуральный каучук (НК): RSS#3

Бутадиенстирольный каучук (БСК): SBR1502, выпускаемый Sumitomo Chemical Co., Ltd.

Бутадиеновый каучук (БК): BR150B, выпускаемый Ube Industries, Ltd.

Сажа: DIABLACK Е (FEF, N2SA=41 м2/г, масляное число по ДБФ составляет 115 мл/100 г), выпускаемая Mitsubishi Chemical Corporation.

Диоксид кремния: Ultrasil VN3 (N2SA=152 м2/г), выпускаемый Degussa AG.

Углеродное волокно на основе каменноугольного пека: К6371Т (рубленное волокно со средним диаметром волокна 11 мкм, средней длиной волокна 6,3 мм, теплопроводностью 140 Вт/мК), выпускаемое Mitsubishi Plastics, Inc.

Углеродное волокно на основе ПАН: TORAYCA Т300, выпускаемое Тогау Industries, Inc.

Противостаритель 6C: Antigene C(N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), выпускаемый Sumitomo Chemical Co., Ltd.

Противостаритель FR: Antigene FR (очищенный продукт реакции амина и кетона, не содержащий остаточный амин, противостаритель хинолинового типа), выпускаемый Sumitomo Chemical Co., Ltd.

Оксид цинка: оксид цинка №2, выпускаемый Mitsui Mining & Smelting Co., Ltd.

Стеариновая кислота: "Tsubaki", выпускаемая NOF Corporation.

Сера: порошок серы, выпускаемый Karuizawa lou К.К.

Ускоритель вулканизации: NOCCELER NS (N-трет-бутил-2-бензотиазолилсульфенамид), выпускаемый Ouchi Shinko Chemnical Industrial Co., Ltd.

Вспомогательный ускоритель вулканизации: Tackirol V200, выпускаемый Taoka Chemical Co., Ltd.

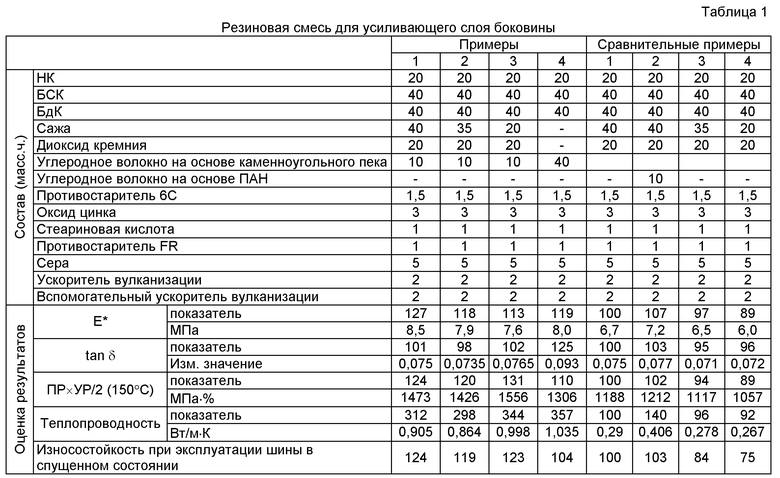

Примеры 1-7 и сравнительные примеры 1-7.

В соответствии с составами, представленными в таблице 1 и таблице 2, в смеситель Бенбери загружали химические реагенты, за исключением серы, ускорителя вулканизации и вспомогательного ускорителя вулканизации. Затем смесь перемешивали в течение четырех минут при 150°C так, чтобы получить перемешанную смесь. После этого добавляли к полученной перемешанной смеси серу, ускоритель вулканизации и вспомогательный ускоритель вулканизации, и все перемешивали в течение трех минут при 80°C на открытых валках, чтобы получить невулканизированную резиновую смесь. Далее полученную невулканизированную резиновую смесь вулканизировали под прессом в течение 20 минут при 160°C. Таким образом получали вулканизированные резиновые смеси (резиновые смеси для усиливающего слоя боковины по примерам 1-4 и сравнительным примерам 1-4 и резиновые смеси для боковины по примерам 5-7 и сравнительным примерам 5-7).

Каждую невулканизированную резиновую смесь, полученную соответственно в примерах 1-4 и сравнительных примерах 1-4, формовали в форме резины усиливающего слоя боковины шины (слой ленточной прокладки). Затем невулканизированную резиновую смесь в форме резины усиливающего слоя боковины собирали вместе с другими элементами с получением невулканизированной шины. Невулканизированную шину вулканизировали под прессом в течение 120 минут при 160°C, чтобы получить испытываемые самонесущие шины (размером 215/45ZR17).

Каждую невулканизированную резиновую смесь, полученную соответственно в примерах 5-7 и сравнительных примерах 5-7, формовали в форме резины боковины шины. Затем невулканизированную резиновую смесь в форме резины боковины собирали вместе с другими элементами с получением невулканизированной шины. Невулканизированную шину вулканизировали под прессом в течение 120 минут при 160°C, чтобы получить испытываемые самонесущие шины (размером 215/45ZR17).

Полученные вулканизированные резиновые смеси и испытываемые самонесущие шины оценивали, как описано далее. В таблицах 1 и 2 представлены результаты оценки.

Испытания на вязкоупругие свойства

Комплексный модуль упругости (Е*) и тангенс угла потерь (tan 5) определяли, используя спектрометр для измерения вязкоупругих свойств, выпускаемый Iwamoto Seisakusho Co., Ltd., при следующих условиях: температура измерения 50°C; начальная деформация 10%; динамическая деформация ±2% и частота 10 Гц. Измеренные величины Е* и tan 5 выражали в виде показателя, основанного на соответствующих значениях для сравнительных примеров 1 или 5, каждое из которых принимали за 100 (опорное значение). Больший показатель Е* означает большую жесткость, которая является предпочтительной. Также больший показатель tan 6 означает большую склонность к тепловыделению, что не является предпочтительным.

Испытания на растяжение

В соответствии с JIS К6251 "Вулканизированный или термопластичный каучук - способ определения деформации при растяжении" приготавливали гантелеобразные образцы типа №3 из каждой вулканизированной резиновой смеси для испытаний на растяжение. Определяли предел прочности при растяжении (ПР) и удлинение при разрыве (УР), чтобы рассчитать энергию разрушения (ПР×УР/2). Рассчитанные значения энергии разрушения для каждого образца выражали в виде показателя прочности, основанного на значениях для сравнительных примеров 1 или 5, каждое из которых принимали за 100. Показатель рассчитывали по следующей формуле.

(Показатель прочности)=(Энергия разрушения образца)/(Энергия разрушения образца сравнительного примера 1 или 5)×100

Больший показатель прочности означает более высокую механическую прочность.

Теплопроводность

Теплопроводность (Вт/м·К) образца (100 мм (длина)×50 мм (ширина)×10 мм (толщина) с однородной, гладкой измеряемой поверхностью), изготовленного из каждой вулканизированной резиновой смеси, определяли с помощью прибора для измерения теплопроводности (выпускаемого Kyoto Electronics Manufacturing Co., Ltd.) при следующих условиях: температура измерения 25°C и время измерения 60 с. Измеренные значения теплопроводности выражали в виде показателя, основанного на значениях для сравнительных примеров 1 или 5, каждое из которых принимали за 100. Больший показатель означает более высокую теплопроводность.

Износостойкость при эксплуатации шины в спущенном состоянии

Испытания самонесущей шины с внутренним давлением воздуха 0 кПа проводили на барабане со скоростью 80 км/ч, чтобы определить пробег до повреждения шины. Пробег испытываемых самонесущих шин, изготовленных с применением испытываемых резиновых смесей, выражали в виде показателя износостойкости при эксплуатации шины в спущенном состоянии, основанного на величине пробега для сравнительного примера 1 или 5, принятого за показатель износостойкости при эксплуатации шины в спущенном состоянии, равный 100. Показатель рассчитывали по следующий формуле.

(Показатель износостойкости при эксплуатации шины в спущенном состоянии)=(Пробег испытываемой самонесущей шины)/(Пробег в сравнительном примере 1 или 5)×100

Больший показатель износостойкости при эксплуатации шины в спущенном состоянии означает большую износостойкость шины при ее эксплуатации в спущенном состоянии.

Резиновые смеси для резины усиливающего слоя боковины, полученные в примерах 1-4, содержащие НК, БСК и БдК в качестве каучукового компонента и дополнительно включающие углеродное волокно на основе каменноугольного пека, показали высокую теплопроводность, достаточно низкое тепловыделение, превосходную жесткость, превосходную прочность при разрыве и превосходную износостойкость при эксплуатации шины в спущенном состоянии. С другой стороны, резиновые смеси сравнительных примеров 1-4, которые не содержат углеродное волокно на основе каменноугольного пека или содержат углеродное волокно на основе ПАН вместо углеродного волокна на основе каменноугольного пека, в основном уступают по своим свойствам резиновым смесям по изобретению.

Резиновые смеси для резины боковины, полученные в примерах 5-7, содержащие НК и БдК в качестве каучукового компонента и дополнительно содержащие углеродное волокно на основе каменноугольного пека, также имеют превосходные вышеуказанные свойства. С другой стороны, резиновые смеси сравнительных примеров 5-7, не содержащие углеродное волокно на основе каменноугольного пека или содержащие углеродное волокно на основе ПАН вместо углеродного волокна на основе каменноугольного пека, уступают по вышеупомянутым свойствам резиновым смесям по изобретению.

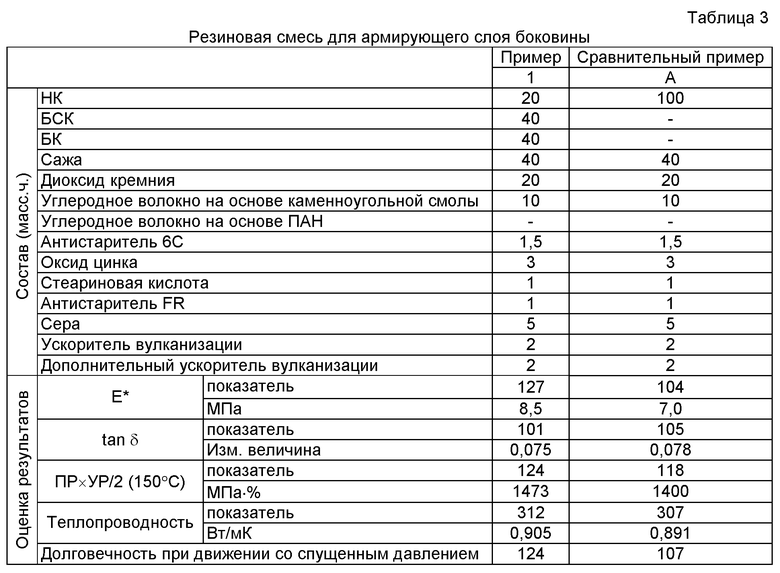

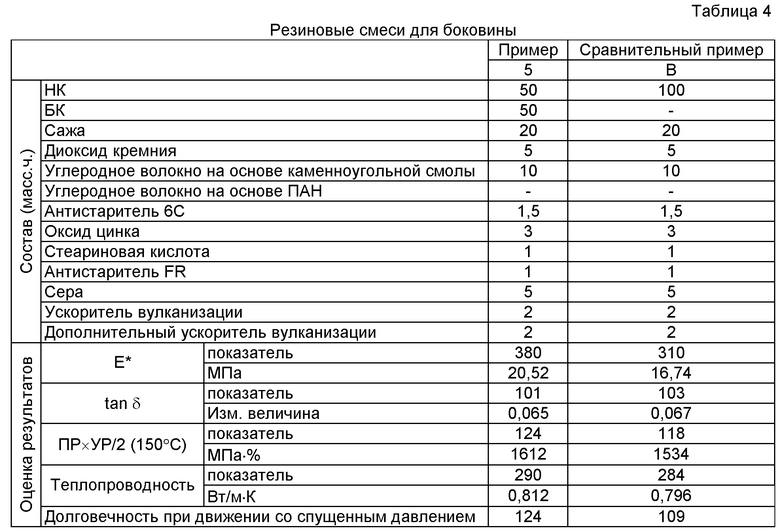

В табл.3 и 4 приведены экспериментальные данные примеров 1 и 5 и сравнительных примеров А и В, состав резиновых смесей которых соответствует US 2003000619.

Резиновые смеси, содержащие БК в качестве каучукового компонента и дополнительно включающие углеродное волокно на основе каменноугольной смолы, показали высокую теплопроводность, достаточно низкое тепловыделение, превосходную жесткость, превосходный предел прочности на разрыв и превосходную долговечность при движении со спущенным давлением.

Изобретение относится к резиновой смеси для усиливающего слоя боковины или боковины самонесущей шины. Резиновая смесь для армирующего слоя боковины или боковины включает диеновый каучук, содержащий от 10 до 80 масс.% бутадиенового каучука, и углеродное волокно на основе каменноугольной смолы. Изобретение позволяет получить резиновую смесь для усиливающего слоя боковины или для боковины, которая обладает удовлетворительной теплопроводностью и низким тепловыделением, а также превосходной жесткостью и износостойкостью при эксплуатации шины в спущенном состоянии, а также получить пневматическую шину, такую как самонесущая шина, которая содержит усиливающий слой боковины или боковину, выполненные с применением резиновой смеси. 3 н. и 5 з.п. ф-лы, 4 табл., 7 пр.

1. Резиновая смесь для армирующего слоя боковины или боковины, включающая:

диеновый каучук и углеродное волокно на основе каменноугольной смолы, в которой диеновый каучук содержит бутадиеновый каучук, количество бутадиенового каучука в 100 масс.% диенового каучука составляет 10-80 масс.%.

2. Резиновая смесь для армирующего слоя боковины или боковины по п.1, в которой количество углеродного волокна на основе каменноугольной смолы составляет от 1 до 50 масс.ч. на 100 масс.ч. диенового каучука.

3. Резиновая смесь для армирующего слоя боковины или боковины по п.1, в которой углеродное волокно на основе каменноугольной смолы имеет средний диаметр волокна от 1 до 80 мкм и среднюю длину волокна от 0,1 до 30 мм.

4. Резиновая смесь для армирующего слоя боковины или боковины по п.1, модуль упругости Е* которой составляет 5 МПа или выше, и энергия разрушения (ПР×УР/2) составляет 500 или более, ПР обозначает предел прочности при разрушении, и УР обозначает удлинение при разрушении.

5. Резиновая смесь для армирующего слоя боковины или боковины по п.1, обладающая теплопроводностью от 0,3 до 5 Вт/м·К.

6. Самонесущая шина, включающая:

армирующий слой боковины, изготавливаемый с использованием резиновой смеси по п.1.

7. Пневматическая шина, включающая:

боковину, изготавливаемую с использованием резиновой смеси по п.1.

8. Резиновая смесь для армирующего слоя боковины или боковины по п.1, дополнительно содержащая диоксид кремния и сажу.

| US 2003000619 A1, 02.01.2003 | |||

| WO 2006106609 A1, 12.10.2006 | |||

| US3992362 A, 16.11.1976 | |||

| WO2004108859 A2, 16.12.2004 |

Авторы

Даты

2014-06-27—Публикация

2009-11-30—Подача