Область техники

Настоящее изобретение относится к резиновой смеси для брокера и пневматической шине, полученной с использованием этой смеси.

Уровень техники

Известен подход, заключающийся в уменьшении сопротивления качению шины, чтобы подавить тепловыделение и таким образом повысить экономию горючего транспортного средства. В последнее время возросли требования к повышению экономии горючего транспортного средства посредством усовершенствования шины. Для повышения экономии горючего необходимы значительные усовершенствования протектора и боковины. По-прежнему, требования возрастают год за годом, и другие элементы, такие как брекер требуют усовершенствования для достижения повышения экономии горючего. Также шины для большегрузных транспортных средств, таких как грузовики и автобусы, а также шины для легковых автомобилей требуют обеспечения более высокой экономии горючего.

Примеры известных способов достижения низкого тепловыделения резиновых смесей включают способ с использованием низкоусиливающего наполнителя и способ с использованием небольшого количества усиливающего наполнителя. Однако такие способы повышения экономии горючего с использованием наполнителя вызывают снижение эффекта усиления резиновой смеси, и тем самым вызывают проблемы снижения сопротивления разрыву. Поэтому в основном трудности вызывает достижение одновременно высокого уровня экономии горючего и сопротивления разрыву.

Натуральный каучук, который в основном используют для брекерной резины, имеет вязкость по Муни выше, чем вязкость синтетических каучуков и, таким образом, имеет низкую технологичность (обрабатываемость). Таким образом, к используемому натуральному каучуку обычно добавляют пептизатор и затем пластицируют, чтобы каучук обладал пониженной вязкостью по Муни. Таким образом, использование натурального каучука снижает производительность. Более того, пластикация вызывает деполимеризацию натурального каучука, что приводит к вызывающим проблемы потерям свойств (например, прочности каучука) высокомолекулярного полимера, который по существу содержит натуральный каучук.

В патентом документе 1 описана резиновая смесь, содержащая натуральный каучук, который предварительно депротеинизирован, чтобы получить общее содержание азота 0,1 масс.% или менее, в качестве показателя содержания белка, что позволяет достичь благоприятного уровня прочности, низкого тепловыделения и технологичность. Однако, резиновая смесь все же может быть улучшена как в отношении экономии горючего, так и сопротивления разрыву, при одновременном сохранении технологичности.

Патентный документ 1: JP H06-329838 А

Описание изобретения

Целью настоящего изобретения является обеспечение резиновой смеси для брокера, которая позволяет достичь как хорошей экономии горючего, так и хорошего сопротивление разрыву, при одновременном сохранении технологичности, а также пневматической шины, включающей брекер, полученный с использованием этой резиновой смеси.

Настоящее изобретение относится к резиновой смеси для брокера, включающей каучуковый компонент, содержащий модифицированный натуральный каучук с содержанием фосфора 200 ppm (частей на миллион) или менее, и сажу и/или светлый наполнитель, при этом резиновая смесь содержит 5 масс.% или более модифицированного натурального каучука относительно 100 масс.% каучукового компонента.

Модифицированный натуральный каучук предпочтительно имеет содержание азота 0,3 масс.% или менее. Кроме того, модифицированный натуральный каучук предпочтительно имеет содержание геля 20 масс.% или менее, причем содержание геля определяют как количество нерастворимого в толуоле вещества. Модифицированный натуральный каучук предпочтительно получают омылением латекса натурального каучука.

Модифицированный натуральный каучук предпочтительно получают с помощью:

(А) омыления латекса натурального каучука для получения смыленного латекса натурального каучука;

(B) коагулирования смыленного латекса натурального каучука и обработки полученного коагулированного каучука с помощью щелочи; и

(C) промывки полученного каучука до снижения содержания фосфора в каучуке до 200 ppm или менее.

В резиновой смеси светлый наполнитель предпочтительно представляет собой диоксид кремния.

Настоящее изобретение также относится к пневматической шине, включающей брекер, полученный с использованием этой резиновой смеси.

Резиновая смесь по изобретению представляет собой резиновую смесь для брокера, включающую определенное количество модифицированного натурального каучука с низким содержанием фосфора и сажу и/или светлый наполнитель. Когда эту резиновую смесь применяют в качестве резиновой смеси для покровного слоя брокера, пневматическая шина, содержащая такой брекер, позволяет достичь как хорошей экономии горючего, так и хорошего сопротивления разрыву. Невулканизированная резиновая композиция, содержащая указанные выше компоненты также имеет превосходную технологичность.

Наилучший вариант осуществления изобретения

Резиновая композиция для брокера по настоящему изобретению включает сажу и/или светлый наполнитель, смешанные с каучуковым компонентом, содержащим модифицированный натуральный каучук (НР-НК) с содержанием фосфора 200 ppm или менее. Использование НР-НК с пониженным содержанием фосфолипидов или с устраненными фосфолипидами, содержавшимися в натуральном каучуке (НК) (предпочтительно, НР-НК с устраненными, помимо этого, белками и гелевой фракцией) обеспечивает более высокую экономию горючего, по сравнению с использованием НК.

Более того, НР-НК имеет низкую вязкость по Муни и превосходную технологичность, и таким образом может быть хорошо перемешан даже без какой-либо особой пластикации, что приводит к предотвращению ухудшения свойств каучука (например, прочности каучука) вызываемой пластикацией. В результате, можно сохранять присущие натуральному каучуку свойства, и может быть получена благоприятная прочность резины (сопротивление разрыву). Кроме того, НР-НК не содержит загрязнений (каменную крошку, щепу и тому подобное), которые содержит каучук типа TSR и подобные каучуки, и не требует стадии удаления примесей. Следовательно, НР-НК имеет превосходную производительность и не вызывает беспокойства относительно повреждений резины из-за наличия загрязнений. Соответственно, экономия топлива и сопротивление разрыву могут быть улучшены сбалансированным образом при достижении превосходной технологичности (производительности).

Модифицированный натуральный каучук (НР-НК) имеет содержание фосфора 200 ppm или менее. Если содержание фосфора составляет более 200 ppm, в натуральном каучуке может образоваться поперечно-сшитая структура, содержащая фосфор, и это может приводить к увеличению содержания геля и вязкости по Муни. Кроме того, tan 5 (тангенс угла потерь) вулканизированной резины может увеличиваться, что может привести к невозможности улучшения экономии горючего и сопротивление разрыву сбалансированным образом. Содержание фосфора предпочтительно составляет 150 ppm или менее, и более предпочтительно 100 ppm или менее. Здесь, содержание фосфора можно измерять традиционным методом, таким как эмиссионная спектрометрия с индукционно связанной плазмой (ИСП). Источником фосфора являются фосфолипиды (фосфорные соединения).

Модифицированный натуральный каучук предпочтительно имеет содержание геля 20 масс.% или менее, более предпочтительно, 10 масс.% или менее и, еще более предпочтительно, 7 масс.% или менее. Содержание геля более 20 масс.% может приводить к снижению технологичности, например, к ухудшению распределения наполнителя и увеличению вязкости по Муни. Кроме того, сбалансированность указанных выше характеристик может не улучшаться. Содержание геля определяют как количество вещества, нерастворимого в толуоле, который представляет собой не полярный растворитель. Здесь и далее, это содержание также упоминают просто как «содержание геля» или «фракция геля». Содержание геля определяют согласно следующему способу. Сначала образец натурального каучука погружают в обезвоженный толуол и оставляют на одну неделю в темном месте, защищенном от света. Далее, раствор толуола центрифугируют в течении 30 минут при 1,3·104 об/мин, чтобы отделить нерастворимую в толуоле фракцию геля от растворимой в толуоле фракции. Нерастворимую в толуоле фракцию геля смешивают с метиловым спиртом для затвердевания и затем сушат. Наконец, определяют содержание геля из отношения массы высушенной фракции геля к массе исходного образца.

Модифицированный натуральный каучук по существу не содержит фосфолипидов. Здесь, фраза «по существу не содержит фосфолипидов» означает, что отсутствует пик фосфолипидов в диапазоне от -3 до 1 ppm при измерении с помощью 31P ЯМР экстракта, полученного экстракцией хлороформом из образца натурального каучука. Пик фосфолипида, находящийся в диапазоне от -3 до 1 ppm, относится к пику, соответствующему структуре фосфатного эфира в фосфорном компоненте фосфолипидов.

Модифицированный натуральный каучук предпочтительно имеет содержание азота 0,3 масс.% или менее и, более предпочтительно, 0,15 масс.% или менее. Если содержание азота составляет более 0,3 масс.%, в натуральном каучуке может образоваться поперечно-сшитая структура, содержащая белки, и это может приводить к увеличению содержания геля и вязкости по Муни. Кроме того, сбалансированность указанных выше характеристик может не улучшаться. Источником азота являются белки. Содержание азота можно определить с помощью традиционного метода, такого как метод Кьельдаля.

Примеры способа получения модифицированного натурального каучука включают способ получения модифицированного натурального каучука (А) омылением латекса натурального каучука для получения смыленного латекса натурального каучука, (В) коагулирование смыленного латекса натурального каучука и обработку полученного коагулированного каучука с помощью щелочи, и (С) промывку полученного каучука до снижения содержания фосфора в каучуке до 200 ppm или менее. В соответствии с этим способом, содержание фосфора может быть снижено. Более того, дополнительно может быть снижено содержание азота в каучуке.

В способе получения омыление можно осуществлять путем добавления щелочи и, при необходимости, поверхностно-активного вещества в латекс натурального каучука и выдерживания смеси в течение определенного периода времени при заданной температуре. Здесь смесь можно подвергать перемешиванию или другой обработке. В соответствии со способом получения, фосфорные соединения, которые отделяют при омылении, удаляют промывкой, и таким образом содержание фосфора в натуральном каучуке может быть снижено. Кроме того, омыление разрушает белки в натуральном каучуке, что делает возможным снижение содержания азота в натуральном каучуке. В настоящем изобретении омыление можно осуществлять добавлением щелочи в латекс натурального каучука, которое преимущественно приводит к эффективному омылению.

Латекс натурального каучука представляет собой сок гевеи и содержит такие компоненты, как вода, белки, липиды и неорганические соли, а также каучуковый компонент. Полагают, что фракция геля образуется из совокупности различных примесей в каучуке. Латекс, используемый в настоящем изобретении, может быть сырым латексом, добытым из гевеи посредством подсочки деревьев, или очищенным латексом, концентрированным с помощью центрифугирования. Альтернативно, можно использовать высокоаммиачный латекс, который получают добавлением аммиака в сырой латекс каучука посредством обычного способа, чтобы препятствовать разложению сырого латекса каучука из-за бактерий, находящихся в латексе, и предотвратить коагуляцию латекса. Альтернативно, аммиак можно добавлять в сырой латекс.

Примеры щелочи, используемой при омылении, включают гидроксид натрия, гидроксид калия, гидроксид кальция и аминные соединения. Среди них, в частности, гидроксид натрия и гидроксид калия являются предпочтительными, с точки зрения эффектов омыления и влияния на стабильность латекса натурального каучука.

При омылении количество добавляемой щелочи не ограничено особым образом. Минимальное количество добавляемой щелочи предпочтительно составляет 0,1 масс.ч. или более и, более предпочтительно, 0,3 масс.ч. или более на 100 масс.ч. латекса натурального каучука (влажного). Максимальное количество добавляемой щелочи предпочтительно составляет 12 масс.ч. или менее, более предпочтительно, 10 масс.ч. или менее, еще более предпочтительно, 7 масс.ч. или менее и, особенно предпочтительно, 5 масс.ч. или менее на 100 масс.ч. латекса натурального каучука (влажного). При количестве добавляемой щелочи менее 0,1 масс.ч. может потребоваться много времени для омыления. С другой стороны, количество добавляемой щелочи более 12 масс.ч. может дестабилизировать латекс натурального каучука.

Используемые поверхностно-активные вещества могут быть анионными поверхностно-активными веществами, неионными поверхностно-активными веществами или амфолитными поверхностно-активными веществами. Примеры анионных поверхностно-активных веществ включают карбоксилатные анионные поверхностно-активные вещества, сульфонатные анионные поверхностно-активные вещества, сульфатные анионные поверхностно-активные вещества и фосфатные анионные поверхностно-активные вещества. Примеры неионных поверхностно-активных веществ включают неионные поверхностно-активные вещества на основе полиоксиалкиленовых простых эфиров, неионные поверхностно-активные вещества на основе сложных полиоксиалкиленовых эфиров, неионные поверхностно-активные вещества на основе сложных эфиров многоатомного спирта и жирной кислоты, неионные поверхностно-активные вещества на основе сложных эфиров сахарозы и жирной кислоты и алкилполигликозидные неионные поверхностно-активные вещества. Примеры амфолитных поверхностно-активных веществ включают аминокислотные амфолитные поверхностно-активные вещества, бетаиновые амфолитные поверхностно-активные вещества и аминоксидные амфолитные поверхностно-активные вещества. Среди них анионные поверхностно-активные вещества являются предпочтительными и сульфонатные анионные поверхностно-активные вещества являются более предпочтительными.

Минимальное количество добавляемого поверхностно-активного вещества предпочтительно составляет 0,01 масс.ч. или более и, более предпочтительно, 0,1 масс.ч. или более на 100 масс.ч. латекса натурального каучука (влажного). Максимальное количество добавляемого поверхностно-активного вещества предпочтительно составляет 6,0 масс.ч. или менее и, более предпочтительно, 5,0 масс.ч. или менее и, еще более предпочтительно, 3,5 масс.ч. или менее на 100 масс.ч. латекса натурального каучука (влажного). Количество добавляемого поверхностно-активного вещества менее 0,01 масс.ч может привести к дестабилизации латекса натурального каучука в ходе омыления, и может не привести к снижению содержания фосфора, азота и геля в натуральном каучуке. С другой стороны, количество добавляемого поверхностно-активного вещества более 6,0 масс.ч может чрезмерно стабилизировать латекс натурального каучука, что может вызвать затруднения при коагуляции латекса.

Температуру в ходе омыления можно соответствующим образом устанавливать в интервале, в котором возможно протекание процесса омыления с помощью щелочи с достаточной скоростью реакции и не происходит денатурации латекса натурального каучука, такой как коагуляция. В основном, температура в ходе омыления предпочтительно составляет от 20°С до 70°С и, более предпочтительно, от 30°С до 70°С. Кроме того, время омыления в случае, когда латекс натурального каучука оставляют в неподвижном состоянии, предпочтительно составляет от 1 до 72 ч и, более предпочтительно, от 3 до 48 часов, с точки зрения достаточного уровня омыления и улучшения производительности. Время омыления зависит от температуры в ходе омыления.

После омыления, полученный омыленный латекс натурального каучука коагулируют, и коагулированный каучук затем, при необходимости, измельчают. Далее осуществляют обработку щелочью путем приведения полученного коагулированного (и измельченного) каучука в контакт со щелочью. Обработка щелочью обеспечивает дополнительное снижения содержания азота и т.п. в каучуке, что позволяет дополнительно улучшить эффекты настоящего изобретения. Примеры способа коагуляции включают способ добавления кислоты, такой как муравьиная кислота, в латекс. Способ обработки щелочью особым образом не ограничен, при условии, что каучук приводят в контакт со щелочью. Например, можно упомянуть способ погружения коагулированного (и измельченного) каучука в щелочь. Примеры щелочей, которые можно использовать при щелочной обработке включают, помимо щелочей указанных выше в связи с использованием для омыления, карбонат калия, карбонат натрия, гидрокарбонат натрия и аммиачную воду. В частности, карбонат натрия является предпочтительным, поскольку он вносит значительный вклад в эффекты настоящего изобретения.

Если щелочную обработку осуществляют посредством погружения, обработку можно осуществлять погружением каучука (измельченного каучука) в водный раствор щелочи с концентрацией предпочтительно от 0,1 до 5 масс.% и более предпочтительно от 0,2 до 3 масс.%. что позволяет дополнительно снизить содержание азота и т.п. в каучуке.

Если щелочную обработку осуществляют посредством погружения, температуру в ходе щелочной обработки можно устанавливать подходящим образом, и обычно она предпочтительно составляет от 20 до 70°С. Время щелочной обработки предпочтительно составляет от 1 до 20 часов и, более предпочтительно, от 2 до 12 часов, с точки зрения достаточного уровня обработки и производительности. Длительность обработки зависит от температуры в ходе щелочной обработки.

Обработку промывкой осуществляют после щелочной обработки, и посредством этого можно снизить содержание фосфора и азота. Промывку можно осуществлять, например, путем разбавления каучука водой для промывки и центрифугирования смеси или выдержки смеси до того, как каучук всплывет на поверхность, и удаления только водной фазы для извлечения каучука. Перед центрифугированием разбавление водой сначала осуществляют так, что количество каучука в латексе натурального каучука (содержание сухого каучука) составляет от 5 до 40 масс.% и, предпочтительно, от 10 до 30 масс.%. Затем можно проводить центрифугирование при таких условиях, чтобы обеспечить достаточную центробежную силу для сгущения, и такую промывку повторяют до тех пор, пока содержание фосфора не упадет до требуемой величины. Также, когда обеспечивают выдержку для всплывания каучука, промывку можно осуществлять путем повторного добавления воды и перемешивания до тех пор, пока содержание фосфора не упадет до требуемой величины. После промывки полученный каучук сушат, получая модифицированный натуральный каучук в соответствии с настоящим изобретением.

В способе получения согласно настоящему изобретению омыление, промывку и сушку предпочтительно выполняют в течение 15 дней после извлечения латекса натурального каучука. Более того, более предпочтительно выполнять омыление, промывку и сушку в течение 10 дней и, еще более предпочтительно, в течение 5 дней после извлечения латекса. Причиной этого является то, что содержание геля возрастает, если латекс выдерживают более 15 дней без затвердевания после извлечения.

Резиновая смесь по настоящему изобретению содержит 5 масс.% или более, предпочтительно, 50 масс.% или более и, более предпочтительно, 75 масс.% или более модифицированного натурального каучука относительно 100 масс.% каучукового компонента. Содержание модифицированного натурального каучука менее 5 масс.% не позволит достичь экономии горючего, так что не будут одновременно достигнуты экономия горючего и хорошее сопротивление разрыву.

Резиновая смесь по настоящему изобретению может содержать другие виды каучука, при условии, что они не вызывают ухудшение эффектов изобретения. Примеры других видов каучука включают диеновые каучуки, такие как натуральный каучук (НК), изопреновый каучук (ИК), бутадиен-стирольный каучук (БСК), бутадиенакрилонитрильный каучук (БНК), хлоропреновый каучук (ХК) и бутиловый каучук (ИИК).

Примеры сажи включают, но не ограничиваются этим, GPF (печная сажа универсального типа), FEF (быстро экструдируемая сажа), HAF (низкойодистая износостойкая печная сажа), ISAF (высокоизносостойкая печная сажа) и SAF (сверхизносостойкая печная сажа). Соответственно, использование сажи в сочетании с НР-НК позволяет благоприятно достичь эффектов настоящего изобретения.

Удельная площадь поверхности сажи из адсорбции азота (N2УП), предпочтительно составляет 70 м2/г или более и, более предпочтительно, 75 м2/г или более. N2УП менее 70 м2/г может привести к недостаточному усилению резины. Также, N2УП сажи предпочтительно составляет 150 м2/г или менее и, более предпочтительно, 130 м2/г или менее. N2УП более 150 м2/г может сделать трудным обеспечение достаточного распределения сажи.

Здесь, удельную площадь поверхности сажи из адсорбции азота определяют в соответствии с методикой А, описанной в стандарте JIS K6217.

Масляная адсорбция по дибутилфталату (ДБФ) для сажи предпочтительно составляет 50 мл/100 г или более, более предпочтительно, 60 мл/100 г или более и, еще более предпочтительно, 65 мл/100 г или более. Масляная адсорбция по ДБФ для сажи предпочтительно составляет 150 мл/100 г или менее, более предпочтительно, 140 мл/100 г или менее и, еще более предпочтительно, 130 мл/100 г или менее. Если масляная адсорбция ДБФ находится в таком диапазоне, может быть получена превосходной прочность резины в качестве брекерной резины.

Масляная адсорбция по ДБФ сажи может быть определена с помощью метода в соответствии со стандартом JIS K6221.

Содержание сажи предпочтительно составляет 20 масс.ч. или более, более предпочтительно, 35 масс.ч. или более и, еще более предпочтительно, 45 масс.ч. или более на 100 масс.ч. каучукового компонента. Содержание сажи менее 20 масс.ч. может привести к недостаточному улучшению усиления резины. Содержание сажи предпочтительно составляет 100 масс.ч. или менее, более предпочтительно, 90 масс.ч. или менее и, еще более предпочтительно, 80 масс.ч. или менее на 100 масс.ч. каучукового компонента. Содержание сажи более 100 масс.ч. может привести к свойствам резины, не удовлетворяющим техническим требованиям, и может снизить экономию горючего.

Светлый наполнитель может быть наполнителем, обычно используемым в резиновой промышленности, включая диоксид кремния, карбонат кальция, слюду, такую как серицит, гидроксид алюминия, оксид магния, гидроксид магния, глину, тальк, оксид алюминия или оксид титана. Светлый наполнитель можно использовать в качестве единственного наполнителя, вместо сажи. Кроме того, сажу и светлый наполнитель можно использовать совместно.

Среди указанных выше светлых наполнителей, диоксид кремния является предпочтительным, с точки зрения экономии горючего и прочности резины. Примеры диоксида кремния включают сухой диоксид кремния (кремневый ангидрид) и влажный диоксид кремния (водная кремневая кислота). Среди них влажный диоксид кремния является предпочтительным, поскольку такой диоксид кремния содержит большее количество силанольных групп.

Удельная площадь поверхности диоксид кремния из адсорбции азота (N2УП) предпочтительно составляет 90 м2/г или более и, более предпочтительно, 100 м2/г или более. N2УП менее 90 м2/г может привести к недостаточному усилению резины. Также, N2УП диоксида кремния предпочтительно составляет 250 м2/г или менее и, более предпочтительно, 220 м2/г или менее. N2УП диоксида кремния более 250 м2/г может привести к снижению диспергируемости диоксида кремния.

Здесь N2УП определяют в соответствии с методом БЭТ согласно стандарту ASTM D3037-81.

Если диоксид кремния используют отдельно в качестве усиливающего агента, резиновая смесь предпочтительно содержит 5 масс.ч. или более и, более предпочтительно, 7 масс.ч. или более диоксида кремния на 100 масс.ч. каучукового компонента. Также, резиновая смесь предпочтительно содержит 100 масс.ч. или менее и, более предпочтительно, 90 мас.ч. или менее диоксида кремния на 100 масс.ч. каучукового компонента. Если содержание диоксида кремния находится в данном диапазоне, может быть получена высокая экономия горючего, так что можно одновременно достигнуть хорошей экономии горючего и хорошего сопротивления разрыву.

Общее содержание сажи и светлого наполнителя в резиновой смеси настоящего изобретения предпочтительно составляет 30 масс.ч. или более, более предпочтительно, 45 масс.ч. или более и, еще более предпочтительно, 50 масс.ч. или более на 100 масс.ч. каучукового компонента. Также, указанное общее содержание предпочтительно составляет 120 масс.ч. или менее, более предпочтительно, 100 масс.ч. или менее и, еще более предпочтительно, 90 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если указанное общее содержание находится в данном диапазоне, может быть получено превосходное сопротивление разрыву. Более того, использование наполнителя в таком количестве в сочетании с НР-НК позволяет обеспечить хорошую экономию горючего без снижения количества наполнителя.

Когда резиновая смесь по настоящему изобретению содержит диоксид кремния, можно добавлять силановые связующие агенты, которые широко используют в резиновой промышленности, например, сульфидные, содержащие меркаптогруппы, винильные группы, аминогруппы, глицидоксигруппы, нитрогруппы и хлорные группы.

В настоящем изобретении предпочтительно используют серу в качестве вулканизирующего агента.

Содержание серы предпочтительно составляет 1 масс.ч. или более и, более предпочтительно, 1,5 масс.ч. или более на 100 масс.ч. каучукового компонента. Содержание серы предпочтительно составляет 10 масс.ч. или менее, более предпочтительно, 7 масс.ч. или менее и, еще более предпочтительно, 5 масс.ч. или менее на 100 масс.ч. каучукового компонента. Содержание серы в таких пределах приводит к благоприятной плотности поперечных связей, превосходной экономии горючего, превосходному сопротивлению разрыву и хорошей адгезии к кордам.

Резиновая смесь по настоящему изобретению предпочтительно содержит кобальтовую соль органической кислоты. Кобальтовая соль органической кислоты позволяет улучшить адгезию между кордами и резиной. Предпочтительно используют стеарат кобальта, нафтенат кобальта и подобные вещества. Количество кобальтовой соли органической кислоты предпочтительно составляет от 0,05 до 0,5 масс.ч. и, более предпочтительно, от 0,15 до 0,3 масс.ч., в пересчете на кобальт, на 100 масс.ч. каучукового компонента.

В настоящем изобретении обычно используют антиоксидант. Предпочтительно используют антиоксиданты аминного типа, поскольку они обеспечивают превосходное сопротивление разрыву. Примеры антиоксидантов аминного типа включают производные аминов, такие как дифениламины (например, п-(п-толуолсульфониламид)-дифениламин) и п-фенилендиамины (например, N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин (6ФФД), N-фенил-N'-изопропил-п-фенилендиамин (ИФФД)).

Содержание антиоксиданта предпочтительно составляет 0,5 масс.ч. или более и, более предпочтительно, 1 масс.ч. или более на 100 масс.ч. каучукового компонента. Также, содержание антиоксиданта предпочтительно составляет 6 масс.ч. или менее и, более предпочтительно, 4 масс.ч. или менее на 100 масс.ч. каучукового компонента. Содержание антиоксиданта в пределах данного диапазона позволяет обеспечить более высокое сопротивление разрыву.

В резиновой смеси по настоящему изобретению, содержание масла предпочтительно составляет 5 масс.ч. или менее, более предпочтительно, 1 масс.ч. или менее и, еще более предпочтительно, 0,5 масс.ч. или менее на 100 масс.ч. каучукового компонента. Особенно предпочтительно резиновая смесь не содержит масло. В настоящем изобретении НР-НК позволяет обеспечить лучшую технологичность, так что содержание масла может быть снижено и, следовательно, можно избежать снижения сопротивления разрыву из-за масла.

Резиновая смесь по настоящему изобретению может, при необходимости, содержать добавки, обычно используемые в резиновой промышленности, в дополнение к компонентам описанным выше. Примеры добавок включают стеариновую кислоту, оксид цинка, воск и ускорители вулканизации.

Резиновую смесь для брокера по настоящему изобретению используют для брокера, который размещен радиально снаружи каркаса и изнутри протектора. Более конкретно, резиновую смесь для брокера по настоящему изобретению можно использовать для брокеров, представленных на Фиг.З JP 2003-94918А, на Фиг.1 JP 2004-67027 А и на Фиг.1-4 JP H04-356205A.

Резиновую смесь для брокера по настоящему изобретению получают обычным способом. Более конкретно, например, компоненты, описанные выше, перемешивают в таком устройстве, как смеситель Банбери, пластикатор или открытые валки, а затем вулканизируют, посредством чего может быть получена резиновая смесь.

Пневматическая шина по настоящему изобретению может быть получена следующим образом. Корды шины покрывают вышеуказанной резиновой смесью для брокера, формуют в форме брокера и затем собирают с другими компонентами шины для получения невулканизированной шины. Затем эту невулканизированную шину вулканизируют и таким образом может быть получена пневматическая шина (например, радиальная шина).

ПРИМЕРЫ

Далее представлено более подробное описание настоящего изобретения со ссылками на примеры, но настоящее изобретение не ограничено только этими примерами.

Соответствующие химические вещества, используемые в примерах по изобретению и сравнительных примерах, перечислены ниже.

Латекс натурального каучука: млечный сок от Muhibbah Lateks.

Поверхностно-активное вещество: Emal-E27C (полиоксиэтилен-лаурилэфирсульфат натрия) от Као Corp.

NaOH:NaOH от Wako Pure Chemical Industries, Ltd.

Омыленный натуральный каучук А: см. способ 1 приготовления ниже

Омыленный натуральный каучук В: см. способ 2 приготовления ниже

НК:TSR20

БСК:SBR1502 (содержание стирола: 23,5 масс.%) от JSR Corp.

Сажа (LI): DIABLACK LI (N2УП: 105 м2/г, масляная адсорбция по ДФТ: 78 мл/100 г) от Mitsubishi Chemical Corp.

Диоксид кремния: Ultrasil VN3 (N2УП: 175 м2/г) от EVONIK-DEGUSSA.

Оксид цинка: оксид цинка №1 от Mitsui Mining&Smelting Co., Ltd.

Стеарат кобальта: cost-F (содержание кобальта: 9,5 масс.%) от DIC Synthetic Resins

Антиоксидант 6С: NORAC 6C (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин) от Ouchi Shinko Chemical Industrial Co., Ltd.

Нерастворимая сера: Crystex HSOT20 (нерастворимая сера, содержащая 80 масс.% серы и 20 масс.% масла) от Flexsys.

Ускоритель вулканизации DCBS: NOCCELER DZ-G от Ouchi Shinko Chemical Industrial Co., Ltd.

Модифицированная резорциновая смола: Sumikanol 620 (модифицированный продукт конденсации резорцина и формальдегида) от Sumitomo Chemical Co., Ltd.

Продукт частичной конденсации пентаметилового эфира и гексаметилолмеламина (ПМЭГММ): Sumikanol 507 (модифицированная этерифицированная метилолмеламиновая смола, содержащая 35 масс.% диоксида кремния и масла) от Sumitomo Chemical Co., Ltd.

Получение смыленного натурального каучука

Способ 1 приготовления

Содержание твердого вещества (ССК, содержание сухого каучука) в латексе натурального каучука доводили до 30% (масс./об.). Далее, к 1000 г латекса натурального каучука добавляли 25 г 10% водного раствора Emal-Е27С и 50 г 40% водного раствора NaOH, и затем проводили омыление в течение 48 часов при комнатной температуре, посредством чего получали смыленный латекс натурального каучука. В омыленный латекс добавляли воду для разбавления до ССК 15% (масс./об.). Затем в разбавленный латекс добавляли муравьиную кислоту, при медленном перемешивании, так что рН доводили до 4,0. Латекс коагулировали и коагулированный каучук измельчали и погружали в 1% водный раствор карбоната натрия при комнатной температуре на 5 ч. Затем каучук извлекали из раствора и неоднократно промывали 1000 мл воды. Далее полученный каучук сушили в течение 4 часов при температуре 90°С, и таким образом получали твердый каучук (омыленный натуральный каучук А).

Способ 2 приготовления

Твердый каучук (омыленный натуральный каучук В) получали таким же образом, как в способе 1 приготовления, за исключением того, что количество водного раствора NaOH составляло 25 г.

В TSR и твердых каучуках, полученных способами 1 и 2 приготовления определяли содержание азота, фосфора и геля, как описано ниже. В таблице 1 представлены результаты определения.

Определение содержания азота

Содержание азота определяли с помощью устройства CHN CORDER МТ-5 (изготовитель Yanaco Analytical Instruments Corp.). При определении, сначала получали калибровочную кривую для определения содержания азота с использованием антипирина в качестве эталонного материала. Затем отбирали приблизительно 10 г образца TSR или смыленного натурального каучука, полученного каждым из способов приготовления и исследовали. По результатам трех измерений рассчитывали среднюю величину, которую принимали за содержание азота в образце.

Определение содержания фосфора

Содержание фосфора определяли с помощью эмиссионного спектрометра с ИСП (ICPS-8100, изготовитель Shimadzu Corp.).

Также осуществляли измерение фосфора методом 31Р-ЯМР следующим образом. Хлороформные экстракты исходных каучуков очищали и затем растворяли в CDCl3 для получения образцов для исследований. Образцы для исследований анализировали с помощью ЯМР-спектрометра (400 МГц, AV400M, изготовитель Bruker Japan Co., Ltd.), исходя из стандарта (0 ррт), который представлял собой пик, соответствующий атому Р 80% водного раствора фосфорной кислоты.

Определение содержание геля

Навеску 70,00 мг каждого образца исходного каучука, разрезанного в размер 1 мм × 1 мм, смешивали с 35 мл толуола и выдерживали в течение одной недели в холодном и темном месте. Далее смесь центрифугировали так, что осаждалась фракция нерастворимого в толуоле геля, и удаляли растворимую в толуоле надосадочную жидкость. Затем, фракцию геля по отдельности отверждали с помощью метилового спирта и сушили. Измеряли массу высушенной фракции геля, и полученное значение использовали в следующей формуле для определения содержания геля (%).

Содержание геля (масс.%)=[масса высушенной фракции геля (мг)]/[масса исходного образца (мг)] × 100

Как видно из таблицы 1, смыленные натуральные каучуки А и В (НР-НК) имеют пониженное содержание азота, фосфора и геля, по сравнению с каучуком TSR. Более того, ни один из модифицированных натуральных каучуков, полученных способами 1 и 2 приготовления, не показал ни одного пика, соответствующего фосфолипидам, в интервале от -3 ppm до 1 ppm на 31Р-ЯМР спектре их экстракта.

Примеры и сравнительные примеры

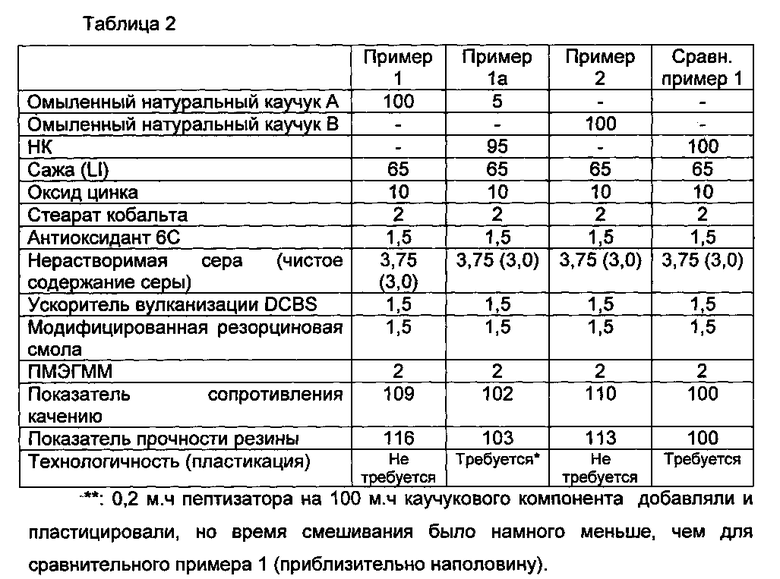

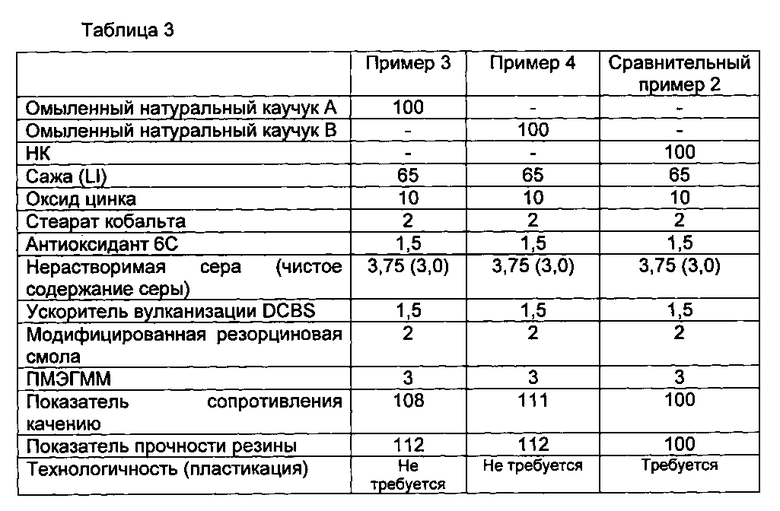

В соответствии с содержанием компонентов (выраженным в масс.ч.), представленным в таблицах 2-6, химические вещества, за исключением серы и ускорителя вулканизации, перемешивали в смесителе Банбери объемом 1,7 л для получения перемешанной массы. Далее, в полученную перемешанную массу добавляли серу и ускоритель вулканизации, и все это перемешивали на открытых валках. Таким образом получали невулканизированную резиновую смесь. Полученную невулканизированную резиновую смесь вулканизировали под давлением в течение 30 мин при температуре 150°С, при этом получали вулканизированную резиновую смесь (вулканизированные резиновые листы).

Следует отметить, что в сравнительном примере в котором использовали каучук TSR, добавляли активатор пластикации в количестве 0,2 масс.ч. на 100 масс.ч. TSR, и смесь пластицировали и затем охлаждали перед перемешиванием.

Полученные вулканизированные резиновые листы оценивали, как описано ниже. В таблицах 2-6 представлены результаты оценки.

Сопротивление качению

Определяли tan 5 при температуре 50°С для каждого вулканизированного листа резины с помощью спектрометра VES для определения вязкоупругих свойств (изготовитель Iwamoto Seisakusho Co., Ltd) при следующих условиях:

начальная деформация 10%; динамическая деформация ±1% и частота 10 Гц. tan 5 каждого вулканизированного листа резины выражали в виде показателя, относительно tan 5 сравнительных примеров 1-4 (стандартное значение=100). Чем больше значение показателя, тем меньше теплообразование, что показывает лучшую экономию горючего.

(Показатель сопротивления качению)=(tan 5 сравнительных примеров 1-4) / (tan 6 каждого листа)×100

Прочность резины

Гантелеобразный образец №3, изготовленный из каждого вулканизированного листа резины, подвергали испытаниям на растяжение в соответствии со стандартом JIS К 6251 «Резина, вулканизированная или термопластичная - Определение деформации при растяжении», при этом определяли предел прочности при растяжении (ПР) и удлинение при разрыве (УР) каждого образца, чтобы рассчитать их произведение (ПР×УР). Рассчитанное произведение (ПР×УР) использовали в следующей формуле для расчета показателя (ПР×УР) прочности резины. Полученный показатель отнесен к произведению (ПР×УР) сравнительных примеров 1-4 (стандартное значение=100). Чем больше величина показателя прочности резины, тем выше прочность резины.

(Показатель прочности резины)=(ПР×УР каждого образца) / (ПР×УР сравнительных примеров 1-4)×100

19

Результаты в таблицах 2 и 3 показывают, что резиновая смесь с сажей в примерах 1-4, каждый из которых содержит НР-НК, обеспечивает значительные улучшения в отношении экономии горючего и сопротивления разрыву, по сравнению с резиновыми смесями сравнительных примеров 1 и 2, каждая из которых содержит TSR. Более того, резиновая смесь по примерам изобретения показывает превосходную технологичность, и хорошую экономию горючего, несмотря на отсутствие пластикации.

Из результатов, показанных в таблицах 4 и 5, видно, что резиновая смесь с диоксидом кремния по примерам изобретения также обеспечивает значительные улучшения в отношении экономии горючего и сопротивления разрыву и показывает благоприятную технологичность.

Из таблицы 6 видно, что резиновая смесь, включающая смесь НР-НК/БСК или смесь HP-HK/TSR (содержание TSR: 10 масс.% или 25 масс.%) также обеспечивает значительные улучшения в отношении экономии горючего и сопротивления разрыву и показывает благоприятную технологичность. Резиновая смесь, включающая смесь 60 масс.% НР-НК и 40 масс.% TSR обеспечивает улучшения в отношении экономии горючего и сопротивления разрыву и также показывает значительное улучшение технологичности, по сравнению с резиновой смесью сравнительного примера 1, поскольку время пластикации снижено приблизительно наполовину.

Изобретение относится к резиновой смеси для брекера и пневматической шине. Резиновая смесь для брекера включает каучуковый компонент, который содержит модифицированный натуральный каучук с содержанием фосфора 200 ppm или менее, сажу или сажу и светлый наполнитель, серу и вулканизирующий агент. Резиновая смесь содержит от 5 мас.% до 100 мас.% модифицированного натурального каучука на 100 мас.% каучукового компонента. Изобретение позволяет достичь экономии горючего и хорошего сопротивления разрыву при одновременном обеспечении превосходной технологичности. 2 н. и 4 з.п. ф-лы, 6 табл., 1 пр.

1. Резиновая смесь для брекера, включающая каучуковый компонент, содержащий модифицированный натуральный каучук с содержанием фосфора 200 ppm или менее, сажу или сажу и светлый наполнитель, серу и вулканизирующий агент, при этом резиновая смесь содержит от 5 масс. % до 100 масс. % модифицированного натурального каучука на 100 масс. % каучукового компонента.

2. Резиновая смесь для брекера по п. 1, в которой модифицированный натуральный каучук имеет содержание азота 0,3 масс. % или менее и содержание геля 20 масс. % или менее, причем содержание геля определяют как количество нерастворимого в толуоле вещества.

3. Резиновая смесь для брекера по п. 1, в которой модифицированный натуральный каучук получают омылением латекса натурального каучука.

4. Резиновая смесь для брекера по п. 1, в которой модифицированный натуральный каучук получают посредством:

A) омыления латекса натурального каучука для получения омыленного латекса натурального каучука;

B) коагулирования омыленного латекса натурального каучука и обработки полученного коагулированного каучука с помощью щелочи, и

C) промывки полученного каучука до снижения содержания фосфора в каучуке до 200 ppm или менее.

5. Резиновая смесь для брекера по п. 1, в которой светлый наполнитель представляет собой диоксид кремния.

6. Пневматическая шина, включающая брекер, полученный с использованием резиновой смеси по любому из пп. 1-5.

| JP 2007051206 A1,01.03.2007 | |||

| EP 1816144 A1, 08.08.2007 | |||

| US 5396940 A, 14.03.1995 | |||

| Способ получения битума | 1985 |

|

SU1260384A1 |

| JP 2007204584 A, 16.08.2007 | |||

| RU 2002104730 A,20.09.2003 | |||

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ, ЭЛЕМЕНТ ШИНЫ И ШИНА | 2008 |

|

RU2389741C2 |

Авторы

Даты

2016-07-10—Публикация

2011-05-27—Подача