Настоящее изобретение относится к шине с пониженным сопротивлением качению и улучшенной прочностью.

Низкие затраты на топливо в автомобиле традиционно получают, снижая сопротивление качению шины (улучшая характеристики сопротивления качению). Требование низких затрат на топливо в автомобиле в последнее время ужесточается все больше и больше, а также требуются свойства низкого тепловыделения. Например, в качестве способа снижения сопротивления качению шины, осуществляют снижение тангенса угла потерь tan δ резины протектора, боковины, брокера и обжимной части, в порядке возрастания содержания в этих элементах резины.

В попытке снижения сопротивления качению частей шины, например, как описано в патентном документе 1, модифицированный оловом бутадиеновый каучук используют для резиновой смеси боковины в качестве каучукового компонента, и, как описано в патентном документе 2, бутадиен-стирольный каучук, модифицированный путем полимеризации в растворе, и/или бутадиеновый каучук, модифицированный оловом, используют в качестве каучукового компонента резиновой смеси для покрытия корда каркаса.

В качестве способа снижения тангенса угла потерь tan δ боковины упоминают способ снижения количества наполнителя в смеси, способ увеличения диаметра частиц сажи и способ введения в смесь модифицированного бутадиенового каучука, но при этом снижается удлинение при разрыве. Более того, в качестве способа снижения тангенса угла потерь tan δ резины обжимной части также упоминают способ снижения количества наполнителя смеси, способ увеличения диаметра частиц сажи и способ введения модифицированного бутадиенового каучука, но удлинение при разрыве при этом также снижается; вследствие этого может происходить повреждение о бордюрный камень и повреждение при установке на обод и, кроме того, возникает износ от трения обода.

Таким образом, трудно удовлетворить одновременно требованиям снижения сопротивления качению и повышения относительного удлинение при разрыве и существует потребность в обеспечении шины с низким сопротивлением качению и повышенной прочностью.

[Патентный документ 1] нерассмотренная патентная заявка Японии №5-320421

[Патентный документ 2] нерассмотренная патентная заявка Японии №2007-161819

Целью настоящего изобретения является обеспечение шины, отвечающей требованиям как низкого сопротивления качению, так и повышенной прочности.

Настоящее изобретение относится к шине, содержащей боковину, каркас и обжимную частью. Боковина выполнена из резиновой смеси (А), содержащей каучуковый компонент (А1), включающий (а1): от 35 до 65 мас.% натурального каучука и/или изопренового каучука, (а2): от 15 до 55 мас.% модифицированного оловом бутадиенового каучука или S-модифицированного бутадиенового каучука и (а3): от 0 до 50 мас.% бутадиенового каучука, включающего синдиотактические кристаллы, эпоксидированного натурального каучука или модифицированного бутадиен-стирольного каучука; от 20 до 40 мас. частей наполнителя (А2), выбранного из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ, на 100 мас. частей каучукового компонента (А1), а также вулканизирующий агент, для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 2,0 до 3,5 МПа и тангенс угла потерь tan δ составляет менее 0,12. Корд каркаса покрыт резиновой смесью (В) для покрытия корда каркаса, содержащей каучуковый компонент (В1), включающий (b1): от 50 до 80 мас.% натурального каучука и/или изопренового каучука, (b2): от 20 до 45 мас.% по меньшей мере одного диенового каучука выбранного из группы, состоящей из модифицированного бутадиен-стирольного каучука, связанного с оловом или кремнием, модифицированного бутадиенстирольного каучука, содержащего первичную аминогруппу или алкоксисилильную группу, модифицированного оловом или S-модифицированного бутадиенового каучука и эпоксидированного натурального каучука, причем указанные модифицированные бутадиенстирольные каучуки имеют содержание связанного стирола от 5 до 30 мас.%; от 20 до 40 мас. частей наполнителя (В2), выбранного из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ, на 100 мас. частей каучукового компонента (В1), а также вулканизирующий агент, для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 2,0 до 3,5 МПа и тангенс угла потерь tan δ составляет менее 0,12. Обжимная часть выполнена из резиновой смеси (С), содержащей каучуковый компонент (С1), включающий (с1): от 30 до 50 мас.% натурального каучука и/или изопренового каучука, (с2): от 15 до 70 мас.% модифицированного оловом бутадиенового каучука или S-модифицированного бутадиенового каучука и (с3): от 0 до 55 мас.% бутадиенового каучука, включающего синдиотактические кристаллы; от 35 до 80 мас. частей наполнителя (С2)), выбранного из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ, на 100 мас. частей каучукового компонента (С1), а также вулканизирующий агент, для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 4,5 до 9,0 МПа и тангенс угла потерь tan δ составляет менее 0,12.

В резиновой смеси (А) для боковины предпочтительно используют натуральный каучук в качестве (а1), модифицированный оловом бутадиеновый каучук в качестве (а2) и сажу, удельная поверхность которой, измеренная из адсорбции азота (N2УП), составляет менее 45 м2/г, в качестве (А2).

В резиновой смеси (В) для покрытия корда каркаса предпочтительно используют натуральный каучук в качестве (b1), модифицированный бутадиен-стирольный каучук в качестве (b2) и сажу с диоксидом кремния в качестве (В2).

В резиновой смеси (С) для обжимной части предпочтительно используют натуральный каучук в качестве (с1), модифицированный оловом бутадиеновый каучук в качестве (с2), бутадиеновый каучук, включающий синдиотактические кристаллы, в качестве (с3), а также сажу, удельная поверхность которой, измеренная из адсорбции азота (N2УП), составляет по меньшей мере 45 м2/г, и диоксид кремния, удельная поверхность которого, измеренная из адсорбции азота (N2УП), составляет по меньшей мере 40 м2/г, в качестве (С2).

Шина по настоящему изобретению содержит боковину, включающую резиновую смесь (А) для боковины, с указанным составом и свойствами, каркас с кордом, покрытым резиновой смесью (В) для покрытия корда каркаса с указанным составом и свойствами, и обжимную часть, включающую резиновую смесь (С) для обжимной части с указанным составом и свойствами. Соответствующие части описаны ниже.

Резиновая смесь (А) для боковины

Резиновая смесь (А) для боковины по настоящему изобретению включает определенный каучуковый компонент (А1) и наполнитель (А2).

Каучуковый компонент (А1) включает (а1): натуральный каучук (НК) и/или изопреновый каучук (ИК), а также (а2): модифицированный бутадиеновый каучук (модифицированный БК).

НК не ограничен конкретным видом, могут быть использованы те каучуки, которые в основном используют в каучуковой промышленности и в частности используют RSS#3 и TSR20.

Более того, ИК не ограничен конкретным видом, могут быть использованы те каучуки, которые в основном используют в шинной промышленности.

Содержание НК и/или ИК (а1) в каучуковом компоненте (А1) составляет по меньшей мере 35 мас.% и, предпочтительно, по меньшей мере 40 мас.%, поскольку при этом получают повышенное относительное удлинение при разрыве. Более того, содержание НК и/или ИК (а1) в каучуковом компоненте (А1) составляет не более 65 мас.% и, предпочтительно, не более 60 мас.%, поскольку необходимо добавлять эффективное количество модифицированного БК, имеющего повышенную трещиностойкость.

Модифицированный БК имеет химически модифицированную концевую группу бутадиенового каучука и повышенную силу химической связи между полимером и сажей, и в качестве предпочтительных примеров можно привести модифицированный оловом БК и S-модифицированный БК.

В отношении резиновой смеси для боковины среди этих модифицированных БК предпочтительным является модифицированный оловом БК, получаемый полимеризацией 1,3-бутадиена с помощью литиевого инициатора и затем добавлением соединения олова, в котором концевая группа модифицированной молекулы БК связана с помощью олово-углеродной связи.

Литиевый инициатор включает литиевые соединения, такие как алкиллитиевые, ариллитиевые, виниллитиевые, органо-олово-литиевые и азотно-литиевые соединения, а также металлический литий. Модифицированный БК с высоким содержанием винила и низким содержанием цис-изомера может быть получен с использованием литиевого инициатора как инициатора модифицированного БК.

Соединения олова включают тетрахлорид олова, трихлорид бутилолова, дихлорид дибутилолова, дихлорид диоктилолова, хлорид трибутилолова, хлорид трифенилолова, дифенилдибутилолово, этилат трифенилолова, дифенилдиметилолово, хлорид дитолилолова, диоктаноат дифенилолова, дивинилдиэтилолово, тетрабензилолово, дистеарат дибутилолова, тетрааллилолово и п-трибутилолово стирол. Данные соединения олова можно использовать по отдельности и по меньшей мере два вида могут быть использованы в сочетании.

Содержание атомов олова в модифицированном БК предпочтительно составляет по меньшей мере 50 ppm (частей на миллион), и более предпочтительно по меньшей мере 60 ppm. Если содержание атомов олова составляет менее 50 ppm, эффект содействия диспергированию сажи в модифицированном БК имеет тенденцию к снижению, a tan δ имеет тенденцию к увеличению. Кроме того, содержание атомов олова предпочтительно составляет не более 3000 ppm, более предпочтительно не более 2500 ppm и еще более предпочтительно не более 250 ppm. Если содержание атомов олова превышает 3000 ppm, когезионная способность вымешанной заготовки снижается, и края могут быть не оформлены; таким образом экструзионные свойства вымешанной заготовки имеют тенденцию ухудшаться.

Распределение молекулярной массы (Mw/Mn) модифицированного оловом БК предпочтительно составляет не более 2 и, предпочтительнее, не более 1,5. Если Mw/Mn модифицированного оловом БК превосходит 2, диспергируемость сажи ухудшается и tan δ имеет тенденцию к увеличению.

Количество виниловых связей в модифицированном оловом БК предпочтительно составляет по меньшей мере 5 мас.% и, более предпочтительно, по меньшей мере 7 мас.%. Если количество виниловых связей в модифицированном оловом БК составляет менее 5 мас.%, может быть трудно осуществить полимеризацию (получение) модифицированного БК. Более того, количество виниловых связей предпочтительно составляет не более 50 мас.% и более предпочтительно не более 20 мас.%. Если количество виниловых связей в модифицированном оловом БК превосходит 50 мас.%, диспергируемость сажи ухудшается и прочность при растяжении будет снижаться.

В качестве модифицированного оловом БК, удовлетворяющего указанным выше условиям, можно отметить, например, BR1250H, выпускаемый Zeon Corporation.

S-модифицированный бутадиеновый каучук является продуктом, получаемым модифицированием полибутадиена и представляет собой бутадиеновый каучук, модифицированный силановым соединением; он отличается от модифицированного бутадиен-стирольного каучука (модифицированного БСК), получаемого модифицированием бутадиен-стирольного каучука, описанного ниже.

S-модифицированный БК включает, например, S-модифицированный БК, выпускаемый Sumitomo Chemical Co., Ltd.

Содержание модифицированного БК (а2) в каучуковом компоненте (А1) составляет по меньшей мере 15 мас.% и, предпочтительно, по меньшей мере 20 мас.%, так как tan δ может быть снижен. Содержание модифицированного БК (а2) в каучуковом компоненте (А1) составляет не более 55 мас.% и, предпочтительно, не более 50 мас.%, так как при этом эффект тепловыделения в ходе процесса экструзии может быть подавлен, а эффект снижения tan δ достигает максимальной степени и не усиливается даже при введении в смесь большего количества этого компонента.

Далее, в качестве другого каучука (а3), в каучуковый компонент (А1) можно вводить бутадиен, включающий синдиотактические кристаллы (VCR), эпоксидированный натуральный каучук (ЭНК) и модифицированный БСК.

Здесь под синдиотактическими кристаллами подразумевают, например, синдиотактическое-1,2-полибутадиеновое волокно. Плотность сшивания может быть снижена благодаря включению VCR, даже если получают такой же комплексный модуль упругости Е*, и при этом могут быть улучшены прочность, долговечность, сопротивление абразивному износу и свойство распространения трещин.

Содержание синдиотактических кристаллов в VCR предпочтительно составляет от 1 до 25 мас.% и, более предпочтительно, от 5 до 20 мас.%. Если содержание составляет менее 1 мас.%, синдиотактического компонента слишком мало, и, возможно, не будет получена необходимая жесткость, а если содержание превосходит 25 мас.%, долговечность снижается вследствие того, что синдиотактический компонент образует крупные агрегированные фрагменты в полибутадиене. VCR включает VCR-303, 412 и 617, выпускаемые Ube Industries Ltd.

Если VCR вводят в смесь в качестве другого каучука (а3), то его содержание в каучуковом компоненте (А1) предпочтительно составляет не более 50 мас.%, даже не более 45 мас.%, потому что при этом свойства тепловыделения будут хорошими. Более того, предпочтительным является содержание по меньшей мере 10 мас.%, и более предпочтительно не более 15 мас.%, потому что при этом сопротивление абразивному износу и Е* будут хорошими.

В качестве ЭНК можно использовать имеющийся в продаже ЭНК и можно эпоксидировать НК для использования. Способ эпоксидирования НК не ограничен конкретными типами, и его можно осуществлять, используя такие способы, как обработка хлоргидрином, способ прямого окисления, обработка перекисью водорода, обработка алкилгидропероксидом и обработка перкислотой. В качестве способа обработки перкислотой следует упомянуть, например, способ взаимодействия органической перкислоты, такой как перуксусная кислота и пермуравьиная кислота, с НК.

Степень эпоксидирования ЭНК предпочтительно составляет по меньшей мере 10 мольн.% и, более предпочтительно, 20 мольн.%. Если степень эпоксидирования ЭНК составляет менее 10 мольн.%, перевулканизация станет большой, и сопротивление развитию трещин будет снижаться. Более того, степень эпоксидирования ЭНК предпочтительно составляет не более 60 мольн.% и, более предпочтительно, 50 мольн.%. Если степень элоксидирования ЭНК превосходит 60 мольн.%, технологичность при смешивании и обрабатываемость листа будут снижаться.

ЭНК, удовлетворяющий этому условию, не ограничен определенным типом, но включает, в частности, ENR-25 и ENR-50 (Kumplan Guthrie Berhad). ЭНК можно использовать по отдельности, и по меньшей мере два вида можно использовать в сочетании.

Если ЭНК вводят в смесь в качестве другого каучука (а3) в каучуковом компоненте (А1), его содержание предпочтительно составляет по меньшей мере 15 мас.% и, более предпочтительно, по меньшей мере 20 мас.%, потому что при этом сопротивление распространению трещин является превосходным. Более того, содержание ЭНК в каучуковом компоненте (А1) составляет не более 50 мас.% и, предпочтительно, не более 45 мас.%, потому что при этом удлинение при разрыве является превосходным.

Примеры наполнителя (А2) включают сажу, диоксид кремния и карбонат кальция, и указанные вещества можно использовать по отдельности, и по меньшей мере два вида можно использовать в сочетании. Среди них предпочтительной является сажа, потому что при этом удлинение при разрыве, озоностойкость и атмосферостойкость являются превосходными.

Количество в смеси наполнителя (А2) составляет по меньшей мере 20 мас. частей на 100 мас. частей каучукового компонента (А1), и предпочтительно по меньшей мере 23 мас. части, потому что при этом удлинение при разрыве, обрабатываемость листа и технологичность при экструзии являются превосходными. Более того, количество в смеси наполнителя (А2) составляет не более 45 мас. частей на 100 мас. частей каучукового компонента (А1), и предпочтительно не более 40 мас., частей, потому что при этом tan δ может быть снижен.

Удельная поверхность сажи, измеренная из адсорбции азота (N2УП), предпочтительно составляет по меньшей мере 20 м2/г и, более предпочтительно, по меньшей мере 30 м2/г, потому что при этом удлинение при разрыве и технологичность являются превосходными. N2УП сажи предпочтительно составляет менее 45 м2/г и более предпочтительно менее 42 м2/г, потому что при этом tan δ может быть снижен. Предпочтительные сажи включают, например, N550 и N660.

Диоксид кремния можно использовать в сочетании с сажей. В случае использования такого сочетания, если диоксид кремния составляет приблизительно от 25 до 50 мас. частей на 100 мас. частей сажи, обрабатываемость листа улучшается и удлинение при разрыве дополнительно улучшается.

N2УП диоксида кремния предпочтительно составляет по меньшей мере 40 м2/г и, более предпочтительно, по меньшей мере 50 м2/г, потому что при этом удлинение при разрыве является превосходным. Более того, N2УП диоксида кремния предпочтительно составляет не более 200 м2/г и, более предпочтительно, не более 180 м2/г, потому что при этом эффект снижения tan δ (низкое тепловыделение) является превосходным.

В частности диоксид кремния включает Ultrasil VN3, выпускаемый Degussa Corporation, Z115GR, выпускаемый Rhodia S.A., и Ultrasil 360, выпускаемый Degussa Corporation. Если используют диоксид кремния, в сочетании с ним можно использовать силановый связующий агент. Силановый связующий агент описан далее.

Резиновая смесь (А) для боковины по настоящему изобретению может соответственно включать добавки, в основном используемые в шинной индустрии, такие как, например, вулканизирующий агент, такой как сера, ускоритель вулканизации, оксид цинка, антиоксидант, ароматическое масло, стеариновая кислота и воск, в дополнение к каучуковому компоненту (А1) и наполнителю (А2).

Комплексный модуль упругости Е*, измеренный при 70°С, предпочтительно составляет по меньшей мере 2,0 МПа, более предпочтительно по меньшей мере 2,5 МПа и, еще более предпочтительно, по меньшей мере 2,7 МПа, вследствие того, что резиновая смесь для боковины (А) по настоящему изобретению отличается превосходным удлинением при разрыве. Более того, комплексный модуль упругости Е*, измеренный при 70°С, предпочтительно составляет не более 3,5 МПа, более предпочтительно не более 3,3 МПа, вследствие того, что резиновая смесь для боковины (А) легко изгибается и имеет низкое сопротивление качению при приложении нагрузки.

Чем ниже tan δ, измеренный при 70°С, тем более предпочтительна резиновая смесь (А) для боковины по настоящему изобретению, но нижний предел обычно составляет 0,03. Более того, тангенс угла потерь, tan δ, измеренный при 70°С, предпочтительно составляет менее 0,12 и более предпочтительно не более 0,11, потому что при этом резиновая смесь для боковины (А) имеет низкий tan δ и превосходные характеристики низкого тепловыделения и низкого сопротивления качению.

Здесь под комплексным модулем упругости Е* и тангенсом угла потерь tan δ, измеренными при 70°С, подразумевают комплексный модуль упругости (Е*) и тангенс угла потерь (tan δ), измеренные при следующих условиях: температуре 70°С, частоте 10 Гц, начальной деформации 10% и динамической деформации 2% при измерении вязкоупругих характеристик с помощью спектрометра.

(В) Резиновая смесь для покрытия корда каркаса

Резиновая смесь (В) для покрытия корда каркаса, используемая в настоящем изобретении, включает определенный каучуковый компонент (В1) и наполнитель (В2).

Каучуковый компонент (В1) включает (b1): натуральный каучук (НК) и/или изопреновый каучук (ИК), (b2): по меньшей мере один диеновый каучук, выбранный из группы, состоящей из модифицированного бутадиен-стирольного каучука (модифицированного БСК), модифицированного бутадиенового каучука (модифицированного БК) и эпоксидированного натурального каучука (ЭНК) и (b3): другой каучук, при необходимости.

НК и ИК в (b1) не ограничены конкретным типом, и предпочтительно можно использовать НК и ИК, описанные в случае резиновой смеси (А) для боковины.

Содержание НК и/или ИК (b1) в каучуковом компоненте (В1) составляет по меньшей мере 50 мас.% и, предпочтительно, по меньшей мере 55 мас.%, потому что при этом удлинение при разрыве является превосходным. Более того, содержание составляет не более 80 мас.% и, предпочтительно, не более 75 мас.%, потому что еще добавляют эффективное количество диенового каучука (b2), превосходного по долговечности при высокой температуре (от 150 до 250°С) и по свойствам перевулканизации.

Диеновый каучук (b2) представляет собой по меньшей мере один каучук, выбранный из группы, состоящей из модифицированного БСК, модифицированного БК и ЭНК.

Модифицированный БСК представляет собой полимер, где в концевую группу бутадиен-стирольного полимера или в полимерную цепь введена модифицирующая группа, имеющая сильное взаимодействие с диоксидом кремния или сажей.

В качестве модифицированных БСК являются предпочтительными такие типы, которые имеют небольшое количество связанного стирола, например HPR340, выпускаемый JSR Co., Ltd.

Количество связанного стирола в модифицированном БСК предпочтительно составляет по меньшей мере 5 мас.% и, более предпочтительно, по меньшей мере 7 мас.%, потому что при этом свойство перевулканизации при составлении резиновой смеси является оптимальным. Более того, количество связанного стирола в модифицированном БСК предпочтительно составляет не более 30 мас.% и, более предпочтительно, не более 20 мас.%, потому что при этом обеспечивают низкое тепловыделение.

Модифицированный БСК включает БСК, модифицированный посредством эмульсионной полимеризации (модифицированный Э-БСК) и БСК, модифицированный полимеризацией в растворе (модифицированный Р-БСК), но модифицированный Р-БСК является предпочтительным, поскольку посредством упрочнения связи между диоксидом кремния и полимерной цепью можно достичь снижения расхода топлива и tan δ.

В качестве модифицированного БСК предпочтительно используют каучуки, связанные с оловом или кремнием. В качестве способа связывания модифицированного БСК используют способ взаимодействия щелочного металла (такого как Li) и щелочноземельного металла (такого как Mg) на конце цепи модифицированного БСК с галогенидами олова и галогенидами кремния.

Модифицированный БСК представляет собой (со)полимер, получаемый (со)полимеризацией одного только сопряженного диолефина или сопряженного диолефина с ароматическим винильным соединением, и предпочтительно содержит первичную аминогруппу и алкоксисилильную группу.

Первичная аминогруппа может быть связана либо с концевой группой при инициации полимеризации, с концевой группой при прерывании полимеризации, либо с основной цепью полимера и боковой цепью, но предпочтительным является введение ее в концевую группу при инициации полимеризации или в концевую группу при прекращении полимеризации, вследствие того, что энергия потерь концевой группы полимера при этом снижается и свойства потерь на гистерезис улучшены.

Среднемассовая молекулярная масса (Mw) модифицированного БСК предпочтительно составляет по меньшей мере один миллион и, более предпочтительно, по меньшей мере 1,2 миллиона, потому что при этом можно получить требуемые свойства разрушения (растрескивания). Более того, Mw модифицированного БСК предпочтительно составляет не более 2 миллионов и, более предпочтительно, не более 1,8 миллиона, потому что при этом можно регулировать вязкость резины и легко выполнять процесс вымешивания.

Если модифицированный БСК входит в состав в качестве другого каучука (b2) в каучуковый компонент (В1), его содержание составляет по меньшей мере 20 мас.% и, предпочтительно, по меньшей мере 25 мас.%, потому что при этом свойства перевулканизации и долговечность являются преимущественными. Более того, содержание модифицированного БСК в каучуковом компоненте (В1) составляет не более 45 мас.% и, предпочтительно, не более 40 мас.%, потому что в состав смеси вводят соответствующее количество НК и/или ИК, превосходных по удлинению при разрыве.

В качестве модифицированного БК можно предпочтительно использовать модифицированный БК, описанный в случае резиновой смеси (А) для боковины.

Если модифицированный БК используют в качестве диенового каучука (b2), его содержание в каучуковом компоненте (В1) предпочтительно составляет по меньшей мере 20 мас.% и, более предпочтительно, по меньшей мере 25 мас.%, потому что при этом сопротивление развитию трещин является превосходным и tan δ может быть снижен. Более того, содержание предпочтительно составляет не более 45 мас.% и, более предпочтительно, не более 40 мас.%, потому что при этом свойства перевулканизации и удлинение при разрыве являются преимущественными.

Более того, в качестве ЭНК можно предпочтительно использовать ЭНК, описанный в резиновой смеси (А) для боковины.

Если ЭНК входит в состав смеси, его содержание в каучуковом компоненте (В1) составляет по меньшей мере 20 мас.% и, предпочтительно, по меньшей мере 30 мас.%, потому что при этом свойство перевулканизации является преимущественным. Более того, его содержание составляет не более 45 мас.% и, предпочтительно, не более 40 мас.%, потому что при этом удлинение при разрыве является преимущественным.

Среди таких диеновых каучуков (b2) модифицированный БСК является особенно предпочтительным, потому что при этом получают хорошее тепловыделение и удлинение при разрыве.

Суммарное содержание диеновых каучуков (b2) в каучуковом компоненте (В1) предпочтительно составляет от 20 до 45 мас.%.

Пример наполнителя (В2) включает сажу, диоксид кремния и карбонат кальция, и указанные вещества можно использовать по отдельности, или по меньшей мере два вида можно использовать в сочетании. Среди них предпочтительно использовать диоксид кремния и/или сажу, потому что при этом удлинение при разрыве и tan δ могут быть снижены.

В качестве диоксида кремния и сажи, входящих в состав резиновой смеси для покрытия кордов каркаса (В), можно использовать диоксид кремния и сажу, описанные в случае резиновой смеси (А) для боковины.

Количество входящего в состав наполнителя (В2) составляет по меньшей мере 20 мас. частей на 100 мас. частей каучукового компонента (В1) и, предпочтительно, по меньшей мере 23 мас. части, потому что при этом удлинение при разрыве является превосходным. Более того, количество входящего в состав наполнителя (В2) составляет не более 40 мас. частей на 100 мас. частей каучукового компонента (В1) и, предпочтительно, не более 35 мас. частей, потому что при этом tan δ может быть снижен.

В резиновой смеси (В) для покрытия корда каркаса предпочтительно в качестве наполнителя (В2) используют сочетание диоксида кремния и сажи, потому что при этом достигают хорошего тепловыделения и удлинения при разрыве. Массовое отношение диоксида кремния к саже предпочтительно составляет от 10/1 до 1/1, даже от 5/1 до 2/1, потому что при этом получают хорошее удлинение при разрыве (долговечность).

Если диоксид кремния используют в качестве наполнителя (В2), предпочтительно используют в сочетании с ним силановый связующий агент.

Силановый связующий агент не ограничен конкретным типом, и могут быть использованы такие агенты, которые традиционно вводят в состав резиновой смеси вместе с диоксидом кремния в шинной индустрии. В частности, следует отметить следующий сульфиды, такие как

бис(3-триэтоксисилилпропил)тетрасульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(4-триэтоксисилилбутил)тетрасульфид,

бис(3-триметоксилилпропил)тетрасульфид,

бис(2-триметоксилилэтил)тетрасульфид,

бис(4-триметоксилилбутил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(2-триэтоксисилилэтил)трисульфид,

бис(4-триэтоксисилилбутил)трисульфид

бис(3-триметоксилилпропил)трисульфид,

бис(2-триметоксилилэтил)трисульфид,

бис(4-триметоксилилбутил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)дисульфид,

бис(4-триэтоксисилилбутил)дисульфид

бис(3-триметоксилилпропил)дисульфид,

бис(2-триметоксилилэтил)дисульфид,

бис(4-триметоксилилбутил)дисульфид,

3-триметоксилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

3-триэтоксилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

2-триэтоксилилэтил-N,N-диметилтиокарбамоилтетрасульфид

2-триметоксилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

3-триметоксилилпропилбензотиазолилтетрасульфид,

3-триэтоксилилпропилбензотиазолтетрасульфид, 3-триэтоксилилпропил метакрилатмоносульфид и 3-триметоксилилпропилметакрилатмоносульфид; меркаптаны, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан; винилы, такие как винилтриэтоксисилан и винилтриметоксисилан; амины, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан и 3-(2-аминоэтил)аминопропилтриметоксисилан; глицидокси-соединения, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и

γ-глицидоксипропилметилдиметоксисилан; нитро-соединения, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; хлорные соединения, такие как 3-хлорпропилтриметоксисилан,

3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и

2-хлорэтилтриэтоксисилан. Данные силановые связующие агенты можно использовать по отдельности, или по меньшей мере два вида можно использовать в сочетании. Среди них предпочтительно используют бис(3-триэтоксисилилпропил)тетрасульфид и

бис(3-триэтоксисилилпропил)дисульфид.

Если силановый связующий агент вводят в состав смеси, содержание силанового связующего агента предпочтительно составляет по меньшей мере 6 мас. частей на 100 мас. частей диоксида кремния и, более предпочтительно, по меньшей мере 8 мас. частей, потому что при этом технологичность и тепловыделение являются преимущественными. Более того, содержание силанового связующего агента предпочтительно составляет не более 12 мас. частей на 100 мас. частей диоксида кремния и, более предпочтительно, не более 10 мас. частей вследствие того, что когда силановый связующий агент вводят в большем количестве, избыточный связующий агент высвобождает серу и каучук избыточно вулканизируется; вследствие чего удлинение при разрыве снижается, а также возрастает стоимость.

Резиновая смесь (В) для покрытия корда каркаса по настоящему изобретению может соответственно включать добавки, обычно используемые в шинной индустрии, такие как, например, вулканизирующий агент, такой как сера, ускоритель вулканизации, оксид цинка, антиоксидант, ароматическое масло и стеариновая кислота, в дополнение к каучуковому компоненту (В1) и наполнителю (В2).

Комплексный модуль упругости Е*, измеренный при 70°С, предпочтительно составляет по меньшей мере 2,0 МПа, более предпочтительно по меньшей мере 2,5 МПа и еще более предпочтительно по меньшей мере 2,7 МПа, поскольку резиновая смесь (В) для покрытия корда каркаса по настоящему изобретению имеет превосходное удлинение при разрыве. Более того, комплексный модуль упругости Е*, измеренный при 70°С, предпочтительно составляет не более 3,5 МПа, более предпочтительно не более 3,2 МПа, поскольку резиновая смесь для покрытия корда каркаса (В) имеет превосходное сопротивление качению.

Чем более низкий tan δ, измеренный при 70°С, тем более предпочтительна резиновая смесь (В) для покрытия корда каркаса по настоящему изобретению, но нижний предел обычно составляет 0,03. Более того, тангенс угла потерь tan δ, измеренный при 70°С, предпочтительно составляет менее 0,12 и, более предпочтительно, не более 0,11, поскольку резиновая смесь (В) для покрытия корда каркаса имеет превосходное сопротивление качению.

Корд каркаса в настоящем изобретении может быть либо стальным кордом каркаса, либо волокнистым кордом каркаса.

Стальной корд каркаса означает стальной корд, покрытый резиновой смесью (В) для покрытия каркаса, с использованием резиновой смеси (В) для покрытия корда каркаса в качестве резины для покрытия корда каркаса.

Далее, волокнистый корд каркаса означает волокнистый корд, покрытый резиновой смесью (В) для покрытия каркаса, с использованием резиновой смеси (В) для покрытия корда каркаса в качестве резины для покрытия корда каркаса.

Здесь волокнистый корд получен из таких исходных материалов, как сложный полиэфир, нейлон, вискозное волокно, полиэтилентерефталат и арамид. Среди них в качестве исходного материала предпочтительно используют сложный полиэфир, вследствие того, что он обладает превосходной термической стабильностью и, к тому же, обеспечивает снижение стоимости.

(С) Резиновая смесь для обжимной части

Резиновая смесь (С) для обжимной части в настоящем изобретении включает каучуковый компонент (С1), включающий НК и/или ИК (с1), модифицированный БК (с2) и другой каучук (с3), и наполнитель (С2).

Обжимная часть по настоящему изобретению означает всю часть, вступающую в контакт с ободом шины, и включает наполнитель борта, бортовую ленту и носок борта шины.

НК и ИК (с1) не ограничены конкретным типом и предпочтительно можно использовать НК и ИК, описанные в случае резиновой смеси (А) для боковины.

Содержание НК и/или ИК (с1) в каучуковом компоненте (С1) составляет по меньшей мере 25 мас.% и, предпочтительно, по меньшей мере 30 мас.% и, более предпочтительно, по меньшей мере 32 мас.%, потому что при этом удлинение при разрыве является превосходным. Более того, содержание составляет не более 70 мас.% и, предпочтительно, не более 65 мас.%, более предпочтительно не более 50 мас.%, вследствие того, что необходимо добавить достаточное количество модифицированного БК (с2), имеющего лучшие характеристики долговечности при высокой температуре (от 150 до 250°С) и перевулканизации.

В качестве модифицированного БК (с2) предпочтительно используют модифицированный БК, описанный в случае резиновой смеси (А) для боковины. В качестве модифицированного БК (с2) особенно предпочтительным является модифицированный оловом БК, вследствие хорошего тепловыделения.

Содержание модифицированного БК (с2) в каучуковом компоненте (С1) предпочтительно составляет по меньшей мере 15 мас.%, более предпочтительно по меньшей мере 35 мас.% и еще более предпочтительно по меньшей мере 40 мас.%, потому что при этом сопротивление развитию трещин является превосходным и tan δ может быть снижен. Более того, содержание предпочтительно составляет не более 80 мас.% и, более предпочтительно, не более 75 мас.%, и, еще более предпочтительно, не более 70 мас.%, потому что при этом свойство перевулканизации и удлинение при разрыве являются преимущественными.

Другой каучук (с3) может составлять до 55 мас.% каучукового компонента (С1), но в качестве другого каучука можно использовать бутадиен, включающий синдиотактические кристаллы (VCR). При этом VCR является предпочтительным. В качестве VCR предпочтительно можно использовать VCR, описанный в случае резиновой смеси (А) для боковины.

Если VCR вводят в смесь в качестве другого каучука (с3), предпочтительным является его содержание не более 55 мас.% и не более 50 мас.%, вследствие хорошего тепловыделения в каучуковом компоненте (С1). Более того, количества по меньшей мере 10 мас.% и по меньшей мере 15 мас.% являются предпочтительными, потому что при этом сопротивление абразивному износу и Е* являются хорошими.

Пример наполнителя (С2) включает сажу, диоксид кремния и карбонат кальция, и указанные вещества можно использовать по отдельности, или по меньшей мере два вида можно использовать в сочетании. Среди них диоксид кремния и/или сажа являются предпочтительными, потому что при этом удлинение при разрыве и tan δ могут быть снижены.

В качестве диоксида кремния, входящего в состав резиновой смеси (С) для обжимной части, можно предпочтительно использовать диоксид кремния, описанный в случае резиновой смеси (А) для боковины. Диоксид кремния замедляет скорость вулканизации, и можно регулировать скорость вулканизации, используя его в сочетании с ускорителем вулканизации, описанным далее (например, TACKIROL V200). Когда используют диоксид кремния, в сочетании с ним можно при необходимости использовать силановый связующий агент. В качестве силанового связующего агента можно использовать такие агенты, описанные в случае резиновой смеси (В) для покрытия корда каркаса.

Далее, удельная поверхность сажи, измеренная из адсорбции азота (N2УП), составляет предпочтительно по меньшей мере 45 м2/г, более предпочтительно по меньшей мере 50 м2/г, потому что при этом сопротивление абразивному износу является превосходным. Более того, N2УП предпочтительно составляет не более 90 м2/г и, более предпочтительно, не более 85 м2/г, поскольку при этом можно достичь низкого тепловыделения. Предпочтительные сажи включают, например, N330 и N351.

Количество в смеси наполнителя (С2) составляет по меньшей мере 35 мас. частей на 100 мас. частей каучукового компонента (С1) и, предпочтительно, по меньшей мере 37 мас. частей, поскольку при этом сопротивлению абразивному износу является превосходным. Более того, это количество составляет не более 80 мас. частей на 100 мас. частей каучукового компонента (С1) и, предпочтительно, не более 70 мас. частей, поскольку при этом tan δ может быть снижен.

В резиновой смеси (С) для обжимной части в качестве наполнителя (С2) предпочтительно используют диоксид кремния и сажу в сочетании, поскольку при этом тепловыделение и удлинение при разрыве являются удовлетворительными. Массовое отношение диоксида кремния к саже составляет от 0,10 до 0,30 и даже от 0,15 до 0,27, поскольку при этом тепловыделение, удлинение при разрыве и сопротивление абразивному износу являются хорошими.

Резиновая смесь (С) для обжимной части по настоящему изобретению может соответственно включать добавки, в основном используемые в шинной индустрии, такие как, например, вулканизирующий агент, такой как сера, гибридный сшивающий агент, ускоритель вулканизации, ускоряющая вулканизацию добавка, оксид цинка, антиоксидант, ароматическое масло и стеариновая кислота, в дополнение к каучуковому компоненту (С1) и наполнителю (С2).

В качестве ускоряющей вулканизацию добавки можно использовать продукт конденсации модифицированного резорцина (или продукт конденсации модифицированного крезола), и при обеспечении одинакового комплексного модуля упругости Е* продукт конденсации модифицированного резорцина является предпочтительным, вследствие того, что Hs (=E*) может быть повышен без увеличения точек сшивания с помощью сшивающего агента (серы) и удлинение при разрыве УР является превосходным. Более того, продукт конденсации модифицированного резорцина является гранулированным и также обладает армирующим эффектом.

Продукт конденсации модифицированного резорцина включает, например, соединение, представленное следующей формулой:

где n является целым числом и, предпочтительно, n является целым числом от 1 до 3, a R является алкильной группой, содержащей от 1 до 3 атомов углерода. Например, TACKIROL V200, выпускаемый Taoka Chemical Co., Ltd., сополимер резорцин-алкилфенол-формалина (SUMIKANOL 620, выпускаемый Sumitomo Chemical Co., Ltd.) и продукт конденсации резорцин-формальдегида (Penacolite Resin B-18-S и В-20, выпускаемые INDSPEC Chemical Corporation).

Особенно предпочтительно продукт конденсации модифицированного резорцина включает SUMIKANOL 620, а продукт конденсации модифицированного крезола включает SUMIKANOL 610.

Содержание продукта конденсации модифицированного резорцина составляет по меньшей мере 0,5 мас. частей на 100 мас. частей каучукового компонента (С1) и, предпочтительно, по меньшей мере 0,8 мас. частей, с точки зрения тепловыделения. Более того, его содержание составляет не более 5 мас. частей и, предпочтительно, не более 3 мас. частей, потому что при этом технологичность вымешивания является хорошей.

Гибридный сшивающий агент можно добавлять в смесь для подавления перевулканизации. Гибридный сшивающий агент включает, например, HTS и PK900, выпускаемые Flexsys Chemicals Sdn Bhd, и КА 9188, выпускаемый Bayer AG.

Продукт конденсации модифицированного резорцина и гибридный сшивающий агент могут увеличить комплексный модуль упругости Е* и снизить тангенс угла потерь tan δ без образования неэффективных боковых сшитых структур и разветвленных сшитых структур и без относительного снижения удлинения при разрыве (УР).

Если комплексный модуль упругости Е* слишком низкий в обжимной части, обжимная часть излишне деформируется вследствие сжатия при деформации шины при движении по грунту, и вследствие такой деформации и тепловыделения легко возникает расслоение между обжимной частью и каркасом.

Комплексный модуль упругости Е*, измеренный при 70°С, предпочтительно составляет по меньшей мере 4,5 МПа и, более предпочтительно, по меньшей мере 4,8 МПа, поскольку резиновая смесь для обжимной части настоящего изобретения имеет превосходное удлинение при разрыве. Более того, комплексный модуль упругости Е*, измеренный при 70°С, предпочтительно составляет не более 9,0 МПа и, более предпочтительно, не более 8,0 МПа, потому что при этом сопротивление качению является превосходным.

Для резиновой смеси (С) для обжимной части по настоящему изобретению tan δ, измеренный при 70°С, предпочтительно составляет менее 0,12 и, более предпочтительно, не более 0,11, поскольку при этом сопротивление качению является низким. Нижний предел обычно составляет 0,03.

Шину по настоящему изобретению изготавливают обычным способом, используя резиновую смесь (А) для боковины в качестве боковины, резиновую смесь (В) для покрытия корда каркаса в качестве покрытия корда каркаса и резиновую смесь (С) для обжимной части в качестве обжимной части. А именно, резиновую смесь (А) для боковины и резиновую смесь (С) для обжимной части экструдируют и подгоняют по форме боковины и обжимной части на стадии перед вулканизацией, корд каркаса покрывают резиновой смесью (В) для покрытия корда каркаса для формирования каркаса и укладывают с другими элементами шины в машине для формования шины; таким образом получают невулканизированную шину. Шина по настоящему изобретению может быть изготовлена путем нагревания под давлением невулканизированной шины, помещенной в вулканизатор.

Даже если комплексный модуль упругости Е* боковины снижен, влияние на сопротивление качению является небольшим для шин с высоким внутренним давлением (от 700 до 1000 кПа (от 7 до 10 кгс/см2)), но изгиб боковины шины, то есть комплексный модуль упругости Е*, влияет на сопротивление качению шин, используемых при низком внутреннем давлении (не более 300 кПа); таким образом, шины по настоящему изобретению можно предпочтительно использовать в качестве шин для легковых автомобилей и шин для грузовых автомобилей малой грузоподъемности, которые используют при низком внутреннем давлении (не более 300 кПа).

ПРИМЕРЫ

Настоящее изобретение конкретно описано на основе примеров, но не ограничено только этими примерами.

В примерах и сравнительных примерах использовали следующие химические вещества.

Натуральный каучук (НК): RSS#3

Модифицированный оловом бутадиеновый каучук (модифицированный оловом БК): 1250Н (модифицированный оловом БК, литиевый инициатор:

литий; содержание атомов олова: 250 ppm; Mw/Mn: 1,5; количество виниловых связей: от 10 до 13 мас.%), выпускаемый ZEON Corporation.

БК с высоким содержанием цис-звеньев: BR150B (среднемассовая молекулярная масса: 5,0·105; распределение молекулярной массы: 3,3; тип с высоким содержанием цис-звеньев (количество 1,4-цис бутадиеновых звеньев: 97 мас.%), выпускаемый Ube Industries Ltd.

Модифицированный БСК: HPR 340 (модифицированный бутадиен-стирольный каучук, полученный полимеризацией в растворе (модифицированный Р-БСК): количество связанного стирола: 10 мас.%, связывание осуществляли с помощью алкоксисилана и вводили в концевые группы), выпускаемый Japan Synthetic Rubber Co., Ltd.

Бутадиен-стирольный каучук, полученный эмульсионной полимеризацией (Э-БСК), SBR1502, выпускаемый Japan Synthetic Rubber Co., Ltd.

VCR: VCR412, выпускаемый Ube Industries Ltd.

Сажа 1: SHOWBLACK N550 (N2УП: 41 м2/г), выпускаемая САВВОТ JAPAN LTD.

Сажа 2: SEAST V (N660, N2УП: 27 м2/г), выпускаемая TOKAI CARBON CO LTD.

Сажа 3: SHOWBLACK N351H (N2УП: 73 м2/г), выпускаемая САВВОТ JAPAN LTD.

Диоксид кремния: Z115Gr (N2УП: 112 м2/г), выпускаемый RHODIA S.A.

Силановый связующий агент: Si75 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемый Degussa Huls Co.

Оксид цинка: GINREI R, выпускаемый Toho Zinc Co., Ltd.

Стеариновая кислота: TSUBAKI, выпускаемая NOF Corporation.

Ароматическое масло: PROCESS X-140, выпускаемое Japan Energy Co., Ltd

Антиоксидант: NOCRAC 6C (N-(1,3-диметилбутил)-N-фенил-п-фенилендиамин), выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL CO., LTD.

Воск: SUNNOC WAX, выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL CO., LTD.

Нерастворимая сера: SEIMISULFUR (нерастворимая сера в дисульфиде углерода: 60% и 10% масла), выпускаемая NIPPON KANRYU INDUSTRY CO., LTD.

Ускоритель вулканизации CBS: NOCCELER CZ-G, выпускаемый TSURUMI CHEMICAL INDUSTRIAL CO., LTD.

Ускоритель вулканизации HTM: NOCCELER H (гексаметилентетрамин), выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL CO., LTD.

Ускоритель вулканизации DPG: SOXINOL D, выпускаемый Sumitomo Chemical Co., Ltd.

Ускоритель вулканизации TBBS: NOCCELER NS (N-трет-бутил-2-бензотиазолилсульфенамид), выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL Co., LTD.

Ускоряющая вулканизацию добавка: SUMIKANOL 620 (сополимер резорцин-алкилфенол-формалин), выпускаемая Sumitomo Chemical Co., Ltd.

Технологические примеры 1-5 получения и сравнительные технологические примеры 1-6 (резиновые смеси для боковины)

Химические вещества, за исключением серы и ускорителя вулканизации, добавляли в соответствии с составами смесей, представленными в Таблице 1, и вымешивали при максимальной температуре 165°С в течение 5 мин, используя смеситель Бенбери, с получением вымешанной заготовки. После этого добавляли серу и ускоритель вулканизации к полученной вымешанной заготовке, и смесь вымешивали в двухосном открытом смесителе при максимальной температуре 97°С в течение 3 мин с получением невулканизированной резиновой смеси для боковины. Полученную невулканизированную резиновую смесь экструдировали и придавали установленную форму для шины, а вулканизированные резиновые листы для примеров 1-5 (SWJ 1-5) и сравнительных примеров 1-6 (SWH 1-6) получали, выполняя вулканизацию в прессе при температуре 170°С в течение 12 мин.

Технологичность экструзии оценивали для данных вулканизированных резиновых листов и выполняли испытания на вязкоупругость и испытания на растяжение. Результаты представлены в Таблице1.

Технологичность экструзии

Состояние в ходе экструзии в экструдере оценивали как •: очень хорошее, о: удовлетворительное, Δ: неудовлетворительно (= необходимы меры противодействия) и х: непригодный.

Испытания на вязкоупругость

Комплексный модуль упругости (Е*) и тангенс угла потерь (tan δ) вулканизированной резиновой смеси измеряли при следующих условиях: температура 70°С, частота 10 Гц, начальная деформация 10% и динамическая деформация 2%, с помощью спектрометра VES для измерения вязкоупругих свойств, выпускаемого Iwamoto Seisakusyo K.K. Измерения для резиновых смесей боковины, каркаса и внутреннего слоя показали, что чем ниже Е*, тем ниже сопротивление качению. Измерения показали, что чем меньше tan δ, тем больше снижается сопротивление качению и снижается расход топлива.

Испытания на растяжение

Образцы вулканизированной резины определенного размера нарезали из вулканизированной резиновой смеси и измеряли удлинение при разрыве (УР) соответствующих составов, в соответствии с JIS K 6251 "Вулканизированная резина и термопластичная резина - способ определения свойств растяжения". Более того, измерения показали, что чем больше УР, тем больше подавляется распространение трещины после нанесения надреза.

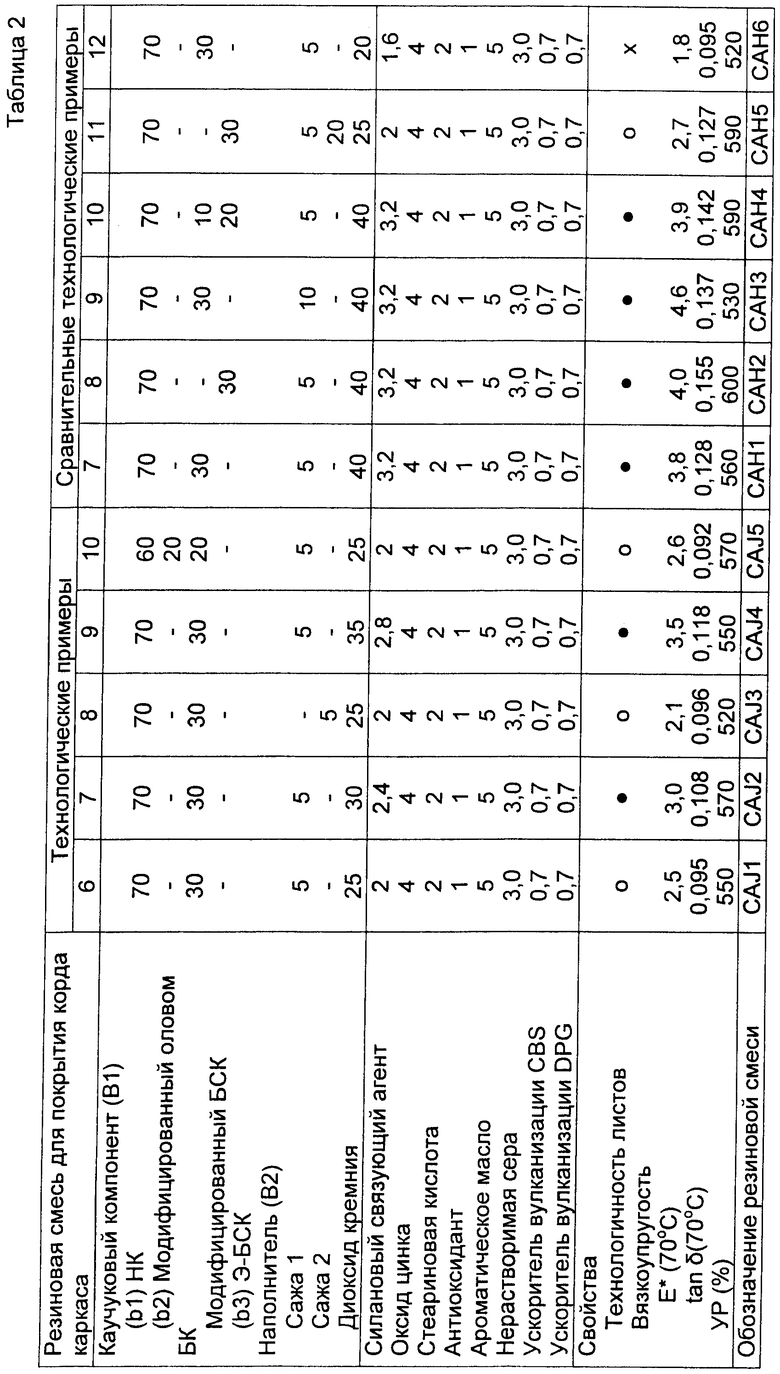

Технологические примеры 6-10 и сравнительные технологические примеры 7-12 (резиновые смеси для покрытия корда каркаса)

Химические вещества, за исключением серы и ускорителя вулканизации, добавляли в соответствии с составами смесей, представленными в Таблице 2, и вымешивали при максимальной температуре 165°С в течение 5 мин, используя смеситель Бенбери для получения вымешанной заготовки. После этого добавляли серу и ускоритель вулканизации к полученной вымешанной заготовке, и смесь вымешивали в двухосном открытом смесителе при максимальной температуре 97°С в течение 3 мин с получением невулканизированной резиновой смеси для покрытия корда каркаса. Каркас корда (корд из полиэфирного волокна, выпускаемого Tijin Limited) покрывали полученной невулканизированной резиновой смесью, а вулканизированные резиновые листы для покрытия корда каркаса для технологических примеров 6-10 (CAJ 1-5) и сравнительных технологических примеров 7-12 (САН 1-6) получали, выполняя вулканизацию в прессе при температуре 170°С в течение 12 мин.

Технологичность оценивали для данных вулканизированных резиновых листов для покрытия корда каркаса. Результаты представлены в Таблице 2.

Технологичность листов

Состояние поверхности вулканизированных резиновых листов для покрытия корда каркаса оценивали как •: очень хорошее, о: удовлетворительное, А: неудовлетворительно (= необходимы меры противодействия) и х: непригодное.

Вулканизированные резиновые листы для испытаний изготавливали, выполняя вулканизацию под прессом при температуре 170°С в течение 12 мин, и испытания на вязкоупругость и испытания на растяжение выполняли таким же образом, как и в технологическом примере 1.

Результаты представлены в Таблице 2.

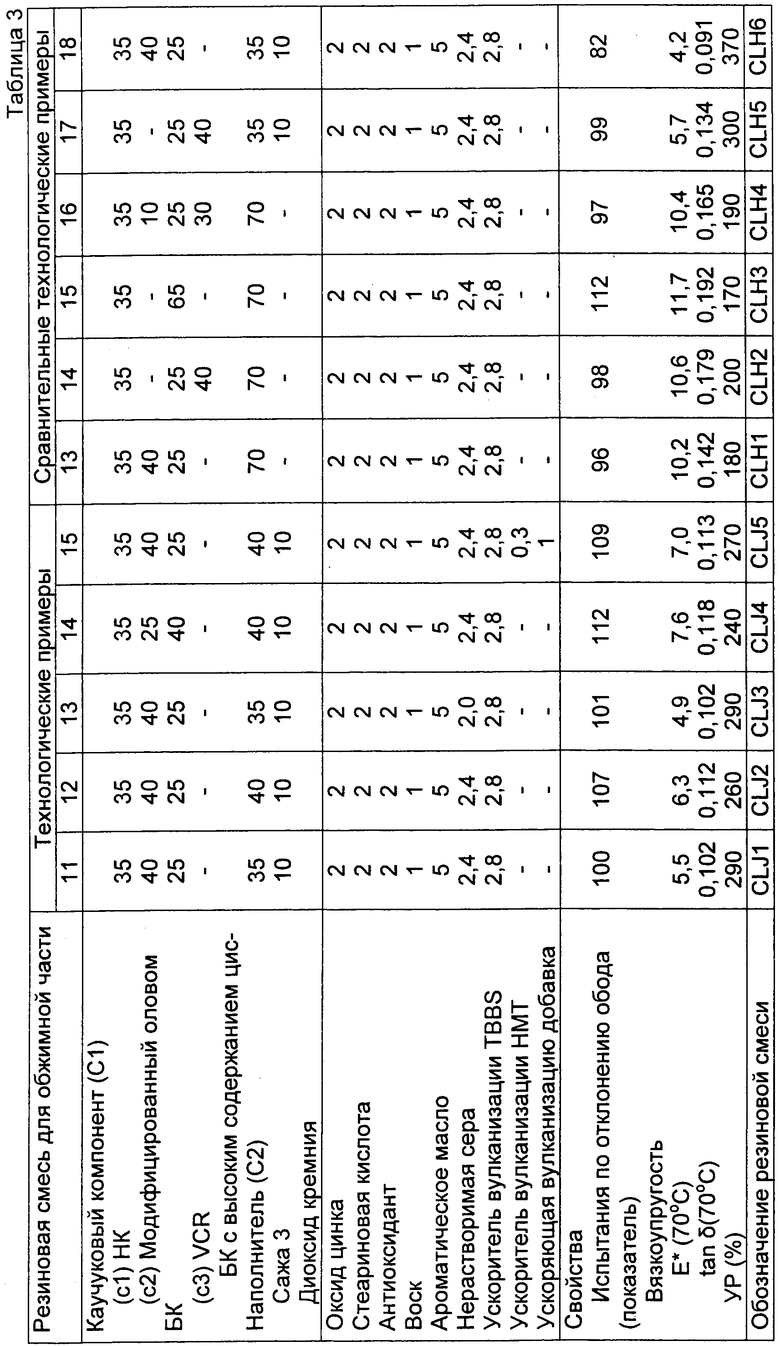

Технологические примеры 11-15 и сравнительные технологические примеры 13-18 (резиновые смеси для обжимной части)

Химические вещества, за исключением серы и ускорителя вулканизации, добавляли в соответствии с составами смесей, представленными в Таблице 3, и вымешивали при максимальной температуре 165°С в течение 5 мин, используя смеситель Бенбери с получением вымешанной заготовки. После этого добавляли серу и ускоритель вулканизации к полученной вымешанной заготовке, и смесь вымешивали в двухосном открытом смесителе при максимальной температуре 97°С в течение 3 мин с получением невулканизированной резиновой смеси для обжимной части. Полученную невулканизированную резиновую смесь прокатывали в форме листов, а вулканизированные резиновые листы для технологических примеров 11-18 (CLJ 1-5) и сравнительных технологических примеров 13-18 (CLH 1-6) получали, выполняя вулканизацию в прессе при температуре 170°С в течение 12 мин.

На данных вулканизированных листах выполняли испытания на вязкоупругость и испытания на растяжение, как и в технологическом примере 1. Более того, также выполняли испытания на максимальный абразивный износ. Результаты представлены в Таблице 3.

Отклонение обода

Невулканизированные резиновые смеси прессовали в форме обжимной части и послойно наносили с другими элементы шины в формующей машине для получения невулканизированных шин, и их вулканизировали под давлением при 170°С и 25 кгс/см2, в течение 15 мин, для получения шин для грузовых автомобилей (размер шин: 225/70R16 117/115) для промышленно выпускаемых автомобилей.

Шины испытывали на барабане при скорости 20 км/ч при условиях 230% нагрузки от максимальной нагрузки (максимальное внутреннее давление) по спецификации JIS в течении 600 ч, затем измеряли глубину абразивного износа контактной части борта обода, показатель отклонения обода производственного примера 11 брали за 100, и выражали показатель отклонения обода через глубину абразивного износа, используя расчетную формулу, представленную ниже. Было установлено, что чем больше показатель отклонения обода, тем труднее возникает отклонение и это является предпочтительным.

Показатель отклонения обода = (Глубина абразивного износа технологического примера 11)/(Глубина абразивного износа соответствующих смесей)×100

Примеры 1-10 и сравнительные примеры 1-10

Резиновые смеси, представленные в Таблице 4, относящиеся к невулканизированным резиновым смесям для боковины, полученным соответственно в технологических примерах 1-5 и сравнительных технологических примерах 1-6, формовали в виде боковины; корд (корд из сложнополиэфирного волокна, выпускаемого Tijin Limited) покрывали резиновыми смесями, представленными в Таблице 4, относящимися к невулканизированным резиновым смесям для покрытия корда каркаса, соответственно полученным в технологических примерах 6-10 и сравнительных технологических примерах 7-12, чтобы сформировать каркас; невулканизированные резиновые смеси для обжимной части, соответственно полученные в технологических примерах 10-15 и сравнительных технологических примерах 13-18, прессовали в форме обжимной части; их укладывали с другими элементами шины в сочетании, показанном в Таблице 4; соответственно, получали невулканизированные шины примеров 1-10 и сравнительных примеров 1-10, и шины для испытаний (размер: 195/65R15 GTO65, для летних шин легковых автомобилей) изготавливали, выполняя вулканизацию под прессом при температуре 170°С в течение 12 мин.

Сопротивление качению и долговечность на барабане данных шин для проведения испытаний определяли нижеследующими методами. Результаты для примеров представлены в Таблице 4, а результаты для сравнительных примеров представлены в Таблице 5.

Сопротивление качению

Сопротивление качению шин для испытаний при условиях: размер обода (15×6JJ), внутреннее давление шины (200 кПа), нагрузка (4,41 кН) и скорость (80 км/ч), измеряли с помощью устройства для измерения сопротивления качению. Далее показатель сопротивления качению сравнительного примера 1 брали за 100, и сопротивление качению соответствующих смесей отражали в показателях, рассчитанных по формуле, представленной ниже. Было установлено, что чем меньше показатель сопротивления качению, тем больше снижается сопротивление качению и характеристики сопротивления качению лучше.

Показатель сопротивления качению = (сопротивления качению соответствующих смесей)/(сопротивления качению сравнительного примера 1)×100

Показатель долговечности на барабане

Шины испытывали на барабане при скорости 20 км/ч при условиях 230% нагрузки, которая была максимальной нагрузкой (максимальное внутреннее давление) по спецификации JIS, и испытывали долговечность боковины. Измеряли расстояние пробега (расстояние пробега до возникновения вздутия боковины) до образования трещин на границе между кордом каркаса и боковиной в резине боковины и начала расслоения, расстояние пробега шины сравнительного примера 1 брали за 100 и расстояния пробега соответствующих смесей соответственно выражали в показателях (показатель долговечности шины), рассчитывая по формуле, представленной ниже. Считали, что вздутие боковины происходило тогда, когда на боковине возникало круговое и полукруговое вздутие диаметром по меньшей мере 5 см, или на боковине образовывались повреждения в виде отверстий. Далее, было установлено, что чем больше показатель долговечности на барабане, тем лучше долговечность боковины. В основном, чем больше УР и меньше tan δ, тем труднее возникает расслоение. Расслоение не распространяется на внутренний слой, но tan δ влияет на температуру боковины. Каркас, боковина и обжимная часть имеют отношение к долговечности. Потери не возникают в обжимной части как таковой, но при соответствующем Е* и небольшом tan δ трещина между кордом каркаса и боковиной возникает труднее.

(Показатель долговечности 36 а барабане) = (Расстояние пробега соответствующих смесей)/(Расстояние пробега сравнительного примера 1)×100

Из табл.4 и 5 очевидно, что примеры удовлетворяют как требованиям долговечности, так и сопротивления качению, и достигнуты улучшения.

В соответствии с настоящим изобретением шина, удовлетворяющая требованиям как низкого сопротивления качению, так и улучшенной прочности, может быть изготовлена путем сочетания боковины, каркаса и обжимной части, включающих определенную резиновую смесь.

Изобретение относится к автомобильной шине. Шина содержит боковину, каркас и обжимную часть. Боковина выполнена из резиновой смеси (А), содержащей каучуковый компонент (А1), включающий (а1): от 35 до 65 мас.% натурального каучука и/или изопренового каучука, (а2): от 15 до 55 мас.% модифицированного оловом или S-модифицированного бутадиенового каучука и (а3):от 0 до 50 мас.% бутадиенового каучука, включающего синдиотактические кристаллы, эпоксидированного натурального каучука или модифицированного бутадиен-стирольного каучука; от 20 до 40 мас.ч. наполнителя (А2). Наполнитель выбирают из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ, из расчета на 100 мас.ч. (А1). Резиновая смесь (А) также содержит вулканизирующий агент, при этом комплексный модуль упругости Е* составляет от 2,0 до 3,5 МПа и tan δ составляет менее 0,12. Резиновая смесь для покрытия корда каркаса (В) содержит каучуковый компонент (В1), включающий (b1): от 50 до 80 мас.% натурального каучука и/или изопренового каучука, (b2): от 20 до 45 мас.% диенового каучука, выбранного из модифицированного бутадиенстирольного каучука, связанного с оловом или кремнием, модифицированного бутадиенстирольного каучука, содержащего первичную аминогруппу или алкоксисилильную группу, модифицированного оловом или S-модифицированного бутадиенового каучука и эпоксидированного натурального каучука. При этом содержание связанного стирола составляет 5-30 мас.%. Резиновая смесь (В) также содержит от 20 до 40 мас.% наполнителя из расчета на 100 мас.ч. В1 и вулканизирующий агент. Резиновая смесь для обжимной части (С) содержит каучуковый компонент (С1): из 30-50 мас.% натурального и/или изопренового каучука, из 15-70 мас.% модифицированного оловом или S-модифицированного бутадиенового каучука и из 0-55 мас.% бутадиенового каучука, включающего синдиотактические кристаллы, а также содержит 35-80 мас.ч. наполнителя из расчета на 100 мас.ч. С1 и вулканизирующий агент. Комплексный модуль упругости резиновой смеси (С) составляет 4,5-9,0 МПа и tan δ составляет менее 0,12. Изобретение позволяет изготавливать шину, удовлетворяющую требованиям низкого сопротивления качению и улучшенной прочности. 3 з.п. ф-лы, 5 табл.

1. Шина, содержащая боковину, каркас и обжимную часть, где

боковина выполнена из резиновой смеси (А), содержащей каучуковый компонент (А1), включающий (а1) от 35 до 65 мас.% натурального каучука и/или изопренового каучука, (а2) от 15 до 55 мас.% модифицированного оловом бутадиенового каучука или S-модифицированного бутадиенового каучука и (а3) от 0 до 50 мас.% бутадиенового каучука, включающего синдиотактические кристаллы, эпоксидированного натурального каучука или модифицированного бутадиен-стирольного каучука; от 20 до 40 мас.ч. наполнителя (А2), выбранного из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ на 100 мас.ч. каучукового компонента (А1), а также вулканизирующий агент, для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 2,0 до 3,5 МПа и тангенс угла потерь tg δ составляет менее 0,12;

корд каркаса покрыт резиновой смесью (В) для покрытия корда каркаса, содержащей каучуковый компонент (В1), включающий (b1) от 50 до 80 мас.% натурального каучука и/или изопренового каучука, (b2) от 20 до 45 мас.% по меньшей мере одного диенового каучука, выбранного из группы, состоящей из модифицированного бутадиенстирольного каучука, связанного с оловом или кремнием, модифицированного бутадиенстирольного каучука, содержащего первичную аминогруппу или алкоксисилильную группу, модифицированного оловом или S-модифицированного бутадиенового каучука и эпоксидированного натурального каучука, причем указанные модифицированные бутадиенстирольные каучуки имеют содержание связанного стирола от 5 до 30% мас.; от 20 до 40 мас.ч. наполнителя (В2), выбранного из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ на 100 мас.ч. каучукового компонента (В1), а также вулканизирующий агент, для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 2,0 до 3,5 МПа и тангенс угла потерь tg δ составляет менее 0,12 и (b3): от 0 до 30 мас.% другого каучука, а также от 20 до 40 мас.ч. наполнителя (В2) на 100 мас.ч. каучукового компонента (В1), для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 2,0 до 3,5 МПа и тангенс угла потерь tg δ составляет менее 0,12 и

обжимная часть выполнена из резиновой смеси (С), содержащей каучуковый компонент (С1), включающий (с1) от 30 до 50 мас.% натурального каучука и/или изопренового каучука, (с2) от 15 до 70 мас.% модифицированного оловом бутадиенового каучука или S-модифицированного бутадиенового каучука и (с3) от 0 до 55 мас.% бутадиенового каучука, включающего синдиотактические кристаллы; от 35 до 80 мас.ч. наполнителя (С2), выбранного из группы, состоящей из сажи, диоксида кремния и карбоната кальция, или сочетания по меньшей мере двух указанных веществ на 100 мас.ч. каучукового компонента (С1), а также вулканизирующий агент, для которой комплексный модуль упругости Е*, измеренный при 70°С, составляет от 4,5 до 9,0 МПа и тангенс угла потерь tg δ составляет менее 0,12.

2. Шина по п.1, в которой резиновая смесь (А) боковины содержит натуральный каучук в качестве (а1), модифицированный оловом бутадиеновый каучук в качестве (а2), и сажу, удельная поверхность которой, измеренная из адсорбции азота (N2УП) составляет менее 45 м2/г, в качестве (А2).

3. Шина по п.1, в которой резиновая смесь (В) покрытия корда каркаса содержит натуральный каучук в качестве (b1), модифицированный бутадиенстирольный каучук в качестве (b2) и сажу с диоксидом кремния в качестве (В2).

4. Шина по любому из пп.1-3, в которой резиновая смесь (С) обжимной части содержит натуральный каучук в качестве (с1), модифицированный бутадиеновый каучук в качестве (с2), бутадиеновый каучук, включающий синдиотактические кристаллы, в качестве (с3), а также сажу, удельная поверхность которой, измеренная из адсорбции азота (N2УП), составляет по меньшей мере 45 м2/г, и диоксид кремния, удельная поверхность которого, измеренная из адсорбции азота (N2УП), составляет по меньшей мере 40 м2/г, в качестве (С2).

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| RU 2001133390 А, 10.09.2003 | |||

| ПНЕВМАТИЧЕСКАЯ ШИНА (ВАРИАНТЫ) | 2002 |

|

RU2290319C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2004 |

|

RU2242372C1 |

Авторы

Даты

2011-07-27—Публикация

2009-08-06—Подача