Эта непредварительная заявка основана на японской патентной заявке №2007-173132, поданной в Японское патентное ведомство 29 июня 2007, полное содержание которой включено сюда путем ссылки.

Область техники

Настоящее изобретение относится к резиновой смеси, используемой в шинах, и к способу ее получения, в частности к резиновой смеси для боковин пневматических шин и к способу ее получения. Кроме того, настоящее изобретение относится к пневматической шине, у которой резина боковины состоит из этой резиновой смеси.

Уровень техники

Обычно в резиновую смесь для боковины шин в дополнение к натуральному каучуку (НК) добавляют полибутадиеновый каучук с целью улучшения характеристик по трещиностойкости, а затем добавляют сажу, чтобы сделать удовлетворительными его характеристики по погодоустойчивости и усиленности. Однако высоконенасыщенный каучук, такой как полибутадиеновый каучук, имеет склонность к деполимеризации, поскольку его двойные связи реагируют с озоном, и, таким образом, имеется проблема возникновения трещин на поверхности резины при стоянии или при езде. Чтобы ограничить такое возникновение трещин, существует известный прием увеличения количества агента, улучшающего характеристики трещиностойкости, такого как антиоксидант. Однако при этом способе возникает налет (выцветание), из-за которого цвет шинной поверхности изменяется на красно-рыжий, и поэтому эстетический вид шины ухудшается.

Долговечность шины и ее характеристики по треищностойкости можно улучшить, используя вместо полибутадиенового каучука этиленпропилендиеновый каучук (ЭПДК) или бромированный стирол-изобутиленовый сополимер (БСИС); однако такая резина, превосходная по долговечности, создает проблемы с характеристиками трещиностойкости. Кроме того, синтетический каучук, такой как описанный выше полибутадиеновый каучук, а также сажа являются сырьевыми материалами, получаемыми за счет нефтяных ресурсов.

В последние годы больше внимания уделяется экологическим проблемам, и усиливаются ограничения количества выбросов диоксида углерода. Кроме того, поскольку количество существующей нефти ограничено, существует предел использования сырьевых материалов, производимых из нефтяных ресурсов. Такая тенденция усиления внимания к экологическим проблемам не является исключением и в шинной отрасли, поэтому существует потребность в разработке резиновых смесей для боковины, в которых используемые в настоящее время сырьевые материалы, производимые из нефтяных ресурсов, частично или полностью были бы заменены сырьевыми материалами, производимыми не из нефтяных ресурсов.

Например, в японской выложенной патентной публикации №2003-063206 описана экологичная шина, в которой в качестве материала - заменителя сажи используют диоксид кремния или подобный материал, не являющийся материалом из нефтяных ресурсов. Однако не уделено внимания долговечности и характеристикам трещиностойкости резиновых смесей для боковины. Далее, в японской выложенной патентной публикации №07-118445 описана резиновая смесь для шинного протектора, содержащая жидкий полиизопрен, имеющий карбоксильную группу, и/или жидкий полибутадиен, имеющий карбоксильную группу. Однако эти резиновые смеси не предназначены для боковины, и, кроме того, не уделено внимания их характеристикам долговечности и трещиностойкости.

Сущность изобретения

Задачей настоящего изобретения является решение вышеупомянутых проблем традиционной технологии, и его предметом является резиновая смесь для боковины, имеющая превосходную долговечность и превосходные характеристики трещиностойкости, причем достаточное внимание уделяется ресурсосбережению и защите окружающей среды путем повышения содержания сырьевых материалов, производимых не из нефтяных ресурсов, а также способ ее получения и пневматическая шина с резиной боковины, состоящей из этой резиновой смеси.

В настоящем изобретении предложена резиновая смесь для боковины, содержащая 100 мас. частей первого каучукового компонента, состоящего из 30-70 мас.% натурального каучука и 70-30 мас.% эпоксидированного натурального каучука, от 20 до 60 мас. частей диоксида кремния и от 3 до 60 мас. частей второго каучукового компонента, состоящего из жидкого каучука. Вышеуказанный жидкий каучук предпочтительно состоит из изопренового гомополимера, изопренового сополимера, продукта гидрирования изопренового гомополимера или продукта гидрирования изопренового сополимера. Вышеуказанный жидкий каучук может представлять собой жидкий натуральный каучук.

Кроме того, в настоящем изобретении предложен способ получения любой из указанных резиновых смесей для боковины, включающий первую стадию смешивания, на которой проводят перемешивание по меньшей мере натурального каучука и диоксида кремния, и вторую стадию смешивания, на которой проводят смешивание эпоксидированного натурального каучука с перемешанным продуктом, полученным на первой стадии смешивания.

На второй стадии смешивания перемешанный продукт, полученный на первой стадии смешивания, предпочтительно смешивают с перемешанным продуктом, полученным из эпоксидированного натурального каучука и жидкого каучука.

Далее в настоящем изобретении предложена пневматическая шина, у которой резина боковины состоит из этой резиновой смеси.

В соответствии с настоящим изобретением предложена резиновая смесь для боковины, имеющая превосходную долговечность и превосходные характеристики трещиностойкости, причем ресурсосбережению и защите окружающей среды уделяется достаточное внимание благодаря повышению содержания сырьевых материалов, производимых не из нефтяных ресурсов, а также пневматическая шина, у которой резина боковины состоит из этой резиновой смеси.

Вышеизложенные и другие цели, признаки, аспекты и преимущества настоящего изобретения станут более очевидны из следующего подробного описания настоящего изобретения в сочетании с прилагаемым чертежом.

Краткое описание чертежа

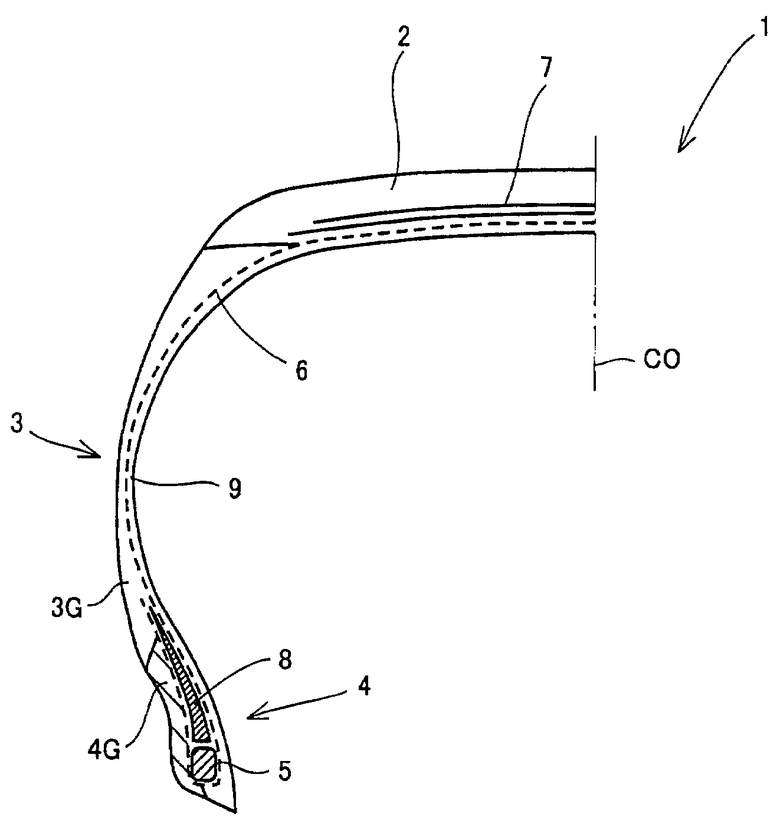

Чертеж представляет собой схематический вид в поперечном разрезе, изображающий пример пневматической шины в соответствии с настоящим изобретением.

Описание предпочтительных воплощений

Первый каучуковый компонент

Первой каучуковый компонент состоит на 30-70 мас.% из натурального каучука (НК) и на 70-30 мас.% из эпоксидированного натурального каучука (ЭНК).

Обычный натуральный каучук, используемый в отраслях резиновой промышленности, может быть использован в виде натурального каучука (НК), примеры которого включают натуральный каучук таких марок как KR7, TSR20 и им подобные.

Содержание НК в первом каучуковом компоненте составляет от 30 до 70 мас.% Если содержание НК составляет менее 30 мас.%, то продукт имеет тенденцию не достигать целевых показателей по качеству. Если же содержание НК превышает 70 мас.%, возникает тенденция ухудшения характеристик по низкой стоимости горючего. Содержание НК предпочтительно составляет от 40 до 60 мас.%

Эпоксидированный натуральный каучук (ЭНК) - это каучук, в котором ненасыщенная двойная связь натурального каучука (НК) эпоксидирована, причем сила молекулярной когезии увеличивается благодаря эпоксигруппе, которая представляет собой полярную группу. По этой причине ЭНК имеет температуру стеклования (Тст) выше, чем у натурального каучука, а также обладает превосходными свойствами механической прочности, сопротивления истиранию и воздухонепроницаемости. В частности, в случае введения в резиновую смесь диоксида кремния можно получить механическую прочность и сопротивление истиранию на том же уровне, что и в случае введения в резиновую смесь сажи, благодаря реакции силанольной группы на поверхности диоксида кремния с эпоксигруппой эпоксидированного натурального каучука.

В качестве эпоксидированного натурального каучука (ЭНК) можно использовать коммерчески доступный ЭНК или натуральный каучук (НК), подвергнутый эпоксидированию. Способ эпоксидирования НК особо не ограничен, но в качестве примеров можно привести хлоргидринный способ, способ прямого окисления, перекисно-водородный способ, алкилгидроперекисный способ, перкислотный способ и тому подобные. Перкислотный способ включает способ взаимодействия натурального каучука с органической перкислотой, такой как надуксусная кислота или надмуравьиная кислота.

Степень эпоксидирования эпоксидированного натурального каучука (ЭНК) особо не ограничена, но эта степень предпочтительно составляет 10 мол.% или более, более предпочтительно 25 мол.% или более. С другой стороны, степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет предпочтительно 80 мол.% или менее. Трудно приготовить ЭНК, имеющий степень эпоксидирования свыше 80 мол.%, поскольку происходит разрыв молекулярных цепей, что неизбежно снижает молекулярную массу каучука. Под степенью эпоксидирования эпоксидированного натурального каучука (ЭНК) имеется в виду (число эпоксидированных двойных связей)/(число двойных связей до эпоксидирования). В частности, предпочтительно использовать ЭНК, имеющий степень эпоксидирования 25 мол.% (ЭНК25) или ЭНК, имеющий степень эпоксидирования 50 мол.% (ЭНК50).

В настоящем изобретении можно использовать только один сорт ЭНК или же можно использовать два или более сорта ЭНК, каждый из которых имеет степень эпоксидирования, отличную от других.

Содержание ЭНК в первом каучуковом компоненте составляет от 70 до 30 мас.%, предпочтительно - от 60 до 40 мас.%.

Второй каучуковый компонент

Резиновая смесь для боковины в соответствии с настоящим изобретением в качестве второго каучукового компонента содержит жидкий каучук. Добавлением жидкого каучука можно придать превосходные характеристики трещиностойкости, а также улучшить характеристики долговечности, такие как термостойкость, озоностойкость и трещиностойкость. На такой жидкий каучук не налагается особых ограничений, и в качестве примера можно привести гомополимер изопрена (например, LIR-30, LIR-50 производства Kuraray Co., Ltd.), сополимер полибутадиена (например, LIR-300 производства Kuraray Co., Ltd.), сополимер изопрена (например, LIR-310, LIR-390 производства Kuraray Co., Ltd.), продукт гидрирования изопренового гомополимера или продукт гидрирования изопренового сополимера (например, LIR-200, LIR-290 производства Kuraray Co., Ltd.), гомополимер или сополимер изопрена, имеющий функциональные группы, такие как карбоксильная группа (например, LIR-403, LIR-410 производства Kuraray Co., Ltd.), и изопреновый полимер типа латекса (например, LIR-700 производства Kuraray Co., Ltd.). Среднечисленная молекулярная масса жидкого каучука не является особо ограниченной, но предпочтительно составляет примерно от 20000 до 80000.

Жидкий каучук может представлять собой жидкий натуральный каучук. Жидкий натуральный каучук можно получить деполимеризацией натурального каучука (НК) в соответствии с общеизвестным способом. В частности, жидкий натуральный каучук можно получить деполимеризацией натурального каучука (НК) в условиях высокого давления и высокой температуры с использованием автоклава или тому подобного.

При использовании продукта гидрирования гомополимера или сополимера изопрена снижается число двойных связей во всем каучуковом компоненте, поэтому озоностойкость можно улучшить в еще большей степени.

Добавленное количество второго каучукового компонента составляет от 3 до 60 мас. частей на 100 мас. частей первого каучукового компонента. Когда добавленное количество второго каучукового компонента составляет менее чем 3 мас. части, то улучшение долговечности и характеристик по трещиностойкости будет недостаточным. С другой стороны, если добавленное количество второго каучукового компонента превышает 60 мас. частей, то его физические характеристики имеют тенденцию к ухудшению. Добавленное количество второго каучукового компонента составляет предпочтительно от 10 до 30 мас. частей на 100 мас. частей первого каучукового компонента.

Резиновая смесь для боковины в соответствии с настоящим изобретением, кроме вышеописанных первого и второго каучукового компонентов, может содержать и другие каучуковые компоненты, такие как другой модифицированный натуральный каучук (например, депротеинизированный натуральный каучук) и синтетический каучук на основе диена. В качестве синтетических каучуков на основе диена в качестве примеров можно привести бутадиен-стирольный каучук (БСК), полибутадиеновый каучук (БДК), стирол-изопреновый сополимерный каучук, хлоропреновый каучук (ХК), бутадиен-акрилонитрильный каучук (БНК), галогенированный бутилкаучук (ГБК) и галогенированный сополимер изобутилена и пара-метилстирола. Из их числа предпочтительно используемыми являются полибутадиеновый каучук (БДК) и бутадиен-стирольный каучук (БСК).

Однако, принимая во внимание ресурсосбережение и защиту окружающей среды, более предпочтительно отсутствие содержания синтетического каучука на основе диенов, чтобы увеличить содержание сырьевых материалов, производимых не из нефтяных ресурсов.

Диоксид кремния

Резиновая смесь для боковины в соответствии с настоящим изобретением содержит диоксид кремния. Диоксид кремния действует как усиливающий наполнитель. Добавление диоксида кремния улучшает механическую прочность полученной резины для боковины.

Диоксид кремния может быть приготовлен мокрым способом или сухим способом.

Удельная площадь поверхности диоксида кремния по методу БЭТ составляет предпочтительно 80 м2/г или больше, более предпочтительно составляет 150 м2/г или больше. Если удельная площадь поверхности диоксида кремния по методу БЭТ составляет меньше 80 м2/г, то улучшение механической прочности может оказаться неудовлетворительным. В частности, предпочтительно используют Ultrasil VN2 производства Degussa Co. (удельная площадь поверхности по методу БЭТ: 125 м2/г) или Ultrasil VN3 производства Degussa Co. (удельная площадь поверхности диоксида кремния по методу БЭТ: 175 м2/г).

Содержание диоксида кремния составляет 20 мас. частей или более на 100 мас. частей первого каучукового компонента. Если содержание кремнезема составляет ниже 20 мас. частей, то нельзя ожидать удовлетворительного эффекта усиления. С другой стороны, содержание диоксида кремния составляет 60 мас. частей или менее на 100 мас. частей первого каучукового компонента. Если содержание диоксида кремния превышает 60 мас. частей, то дисперсионная характеристика имеет тенденцию к ухудшению. Содержание диоксида кремния более предпочтительно составляет 50 мас. частей или менее на 100 мас. частей первого каучукового компонента.

Силановый модификатор

К диоксиду кремния в резиновой смеси для боковины в соответствии с настоящим изобретением предпочтительно добавлен силановый модификатор. В качестве силанового модификатора можно использовать общеизвестный силановый модификатор. Примеры их включают силановый модификатор на основе сульфида, такой как бис(3-триэтоксисилилпропил)тетрасульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(4-триэтоксисилилбутил)тетрасульфид,

бис(3-триметоксисилилпропил)тетрасульфид,

бис(2-триметоксисилилэтил)тетрасульфид,

бис(4-триметоксисилилбутил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(2-триэтоксисилилэтил)трисульфид,

бис(4-триэтоксисилилбутил)трисульфид,

бис(3-триметоксисилилпропил)трисульфид,

бис(2-триметоксисилилэтил)трисульфид,

бис(4-триметоксисилилбутил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)дисульфид,

бис(4-триэтоксисилилбутил)дисульфид,

бис(3-триметоксисилилпропил)дисульфид,

бис(2-триметоксисилилэтил)дисульфид,

бис(4-триметоксисилилбутил)дисульфид,

3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

3-триметоксисилилпропилбензотиазолилтетрасульфид,

3-триэтоксисилилпропилбензотиазолтетрасульфид и

3-триметоксисилилпропилметакрилатмоносульфид; силановый модификатор на основе меркаптосоединений, такой как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан; силановый модификатор на основе виниловых соединений, такой как винилтриэтоксисилан и винилтриметоксисилан; силановый модификатор на основе аминосоединений, такой как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан, и 3-(2-аминоэтил)аминопропилтриметоксисилан; силановый модификатор на основе глицидоксисоединений, такой как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; силановый модификатор на основе нитросоединений, такой как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; и силановый модификатор на основе хлорсодержащих соединений, такой как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан. Эти силановые модификаторы можно использовать по отдельности или в виде комбинации двух или более видов.

Среди них предпочтительно используют Si69 (бис(3-триэтоксисилилпропил)тетрасульфид) и Si266 (бис(3-триэтоксисилилпропил)дисульфид) производства Degussa Co. и им подобные ввиду их превосходной технологичности.

Содержание силанового модификатора предпочтительно составляет 0,5 мас. частей или более, более предпочтительно 2 мас. части или более на 100 массовых частей диоксида кремния. Если содержание составляет ниже 0,5 мас. частей, то улучшение механической прочности резины может оказаться недостаточным. С другой стороны, содержание силанового модификатора составляет предпочтительно 20 мас. частей или менее, а более предпочтительно 10 мас. частей или менее на 100 мас. частей диоксида кремния. Если содержание превышает 20 мас. частей, то вязкость резиновой смеси значительно уменьшается, причем технологические характеристики резиновой смеси имеют тенденцию к нежелательному изменению.

Сажа

Резиновая смесь для боковины в соответствии с настоящим изобретением может содержать сажу. Удельная площадь поверхности сажи по методу БЭТ составляет предпочтительно 30 м2/г или больше, более предпочтительно 50 м2/г или больше. Если удельная площадь поверхности сажи по методу БЭТ составляет меньше 30 м2/г, то улучшение прочности резины и твердости резины может оказаться неудовлетворительным.

Величина абсорбции масла ДБФ (дибутилфталат) у сажи предпочтительно составляет от 30 до 100 мл/100 г, более предпочтительно - от 50 до 80 мл/100 г.

Если резиновая смесь для боковины в соответствии с настоящим изобретением содержит сажу, то ее содержание предпочтительно составляет 100 массовых частей или менее, более предпочтительно 80 массовых частей или менее на 100 массовых частей первого каучукового компонента. Путем добавления сажи можно улучшать прочность резины и твердость резины. Однако с точки зрения ресурсосбережения и защиты окружающей среды предпочтительно отсутствие содержания сажи.

Другие добавляемые агенты

Резиновая смесь для боковины в соответствии с настоящим изобретением может содержать иные добавки, чем описанные выше компоненты, такие как вулканизирующий агент, ускоритель вулканизации, стеариновая кислота, масло, воск, антиоксидант, цинковые белила.

В качестве вулканизирующего агента можно применять органический пероксид или вулканизирующий агент на основе серы. В качестве органического пероксида можно использовать, например, бензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, пероксид метилэтилкетона, гидропероксид кумола, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-ди метил-2,5-ди(бензоилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3, 1,3-бис(трет-бутилпероксипропил)бензол, ди-трет-бутилперокси-диизопропилбензол, трет-бутилпероксибензол, 2,4-дихлорбензоилпероксид, 1,1-ди-трет-бутилперокси-3,3,5-триметилсилоксан, н-бутил-4,4-ди-трет-бутилпероксивалерат или им подобные. Из их числа предпочтительно применяют дикумилпероксид, трет-бутилпероксибензол и ди-трет-бутилпероксидиизопропилбензол. В качестве вулканизирующего агента на основе серы можно использовать, например, серу, морфолиндисульфид или им подобные. Из их числа предпочтительно используют серу. Эти вулканизирующие агенты можно использовать по отдельности или в виде комбинации двух или более видов.

В качестве ускорителя вулканизации можно использовать, например, вещество, которое содержит по меньшей мере один из ускорителей вулканизации на основе сульфенамида, на основе тиазола, на основе тиурама, на основе тиомочевины, на основе гуанидина, на основе дитиокарбаминовой кислоты, на основе альдегид-амина, на основе альдегид-аммония, на основе имидазолина и на основе ксантата. В качестве ускорителя вулканизации на основе сульфенамида можно использовать, например, такое соединение на основе сульфенамида, как N-циклогексил-2-бензотиазилсульфенамид (CBS), N-трет-бутил-2-бензотиазилсульфенамид (TBBS), N,N-дициклогексил-2-бензотиазилсульфенамид, N-оксидиэтилен-2-бензотиазилсульфенамид или N,N-диизопропил-2-бензотиазилсульфенамид. В качестве ускорителя вулканизации на основе тиазола можно использовать, например, такое соединение на основе тиазола, как 2-меркаптобензотиазол (МВТ), дибензотиазилдисульфид (MBTS), натриевую соль, цинковую соль, медную соль или циклогексиламиновую соль 2-меркаптобензотиазола, 2-(2,4-динитрофенил)меркаптобензотиазол, или 2-(2,6-диэтил-4-морфолинотио)бензотиазол. В качестве ускорителя вулканизации на основе тиурама можно использовать, например, такое соединение на основе тиурама, как тетраметилтиурамдисульфид (TMTD), тетраэтилтиурамдисульфид, тетраметилтиураммоносульфид, дипентаметилентиурамдисульфид, дипентаметилентиураммоносульфид, дипентаметилентиурамтетрасульфид, дипентаметилентиурамгексасульфид, тетрабутилтиурамдисульфид или пентаметилентиурамтетрасульфид. В качестве ускорителя вулканизации на основе тиомочевины можно использовать, например, такое соединение тиомочевины, как тиокарбамид, диэтилтиомочевину, дибутилтиомочевину, триметилтиомочевину или диортотолилтиомочевину. В качестве ускорителя вулканизации на основе гуанидина можно использовать, например, такое соединение на основе гуанидина, как дифенилгуанидин, диортотолилгуанидин, трифенилгуанидин, ортотолилбигуанид или дифенилгуанидинфталат. В качестве ускорителя вулканизации на основе дитиокарбаминовой кислоты можно использовать, например, такое соединение на основе дитиокарбаминовой кислоты, как этилфенилдитиокарбамат цинка, бутилфенилдитиокарбамат цинка, диметилдитиокарбамат натрия, диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дибутилдитиокарбамат цинка, диамилдитиокарбамат цинка, дипропилдитиокарбамат цинка, комплексная соль пентаметилендитиокарбамата цинка и пиперидина, гексадецил (или октадецил) изопропилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диэтилдитиокарбамат натрия, пентаметилендитиокарбамат пиперидина, диметилдитиокарбамат селена, диэтилдитиокарбамат теллура или диамилдитиокарбамат кадмия. В качестве ускорителя вулканизации на основе альдегид-амина или альдегид-аммония можно использовать, например, такое соединение на основе альдегид-амина или альдегид-аммония, как продукт реакции ацетальдегида и анилина, продукт конденсации бутилальдегида и анилина, гексаметилентетрамин или продукт реакции ацетальдегида и аммиака. В качестве ускорителя вулканизации на основе имидазолина можно использовать, например, такое соединение на основе имидазолина, как 2-меркаптоимидазолин. В качестве ускорителя вулканизации на основе ксантата можно использовать, например, такое соединение на основе ксантата, как дибутилксантат цинка. Эти ускорители вулканизации можно использовать по отдельности или в виде комбинации двух или более видов.

В качестве антиоксиданта можно соответствующим образом выбрать и использовать антиоксиданты на основе амина, на основе фенола, на основе имидазола, на основе солей металлов и карбаминовой кислоты или им подобные.

В качестве масла можно использовать, например, переработанное или отработанное масло (processed oil), растительное масло и жир или их смесь. В качестве примера переработанного масла можно привести переработанное масло на парафиновой основе, переработанное масло на нафтеновой основе, переработанное масло на ароматической основе и тому подобное. В качестве примера растительного масла и жира можно привести касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, канифоль, хвойное масло, хвойную смолу, талловое масло, кукурузное масло, рисовое масло, каштановое масло, конопляное масло, оливковое масло, подсолнечное масло, косточковое пальмовое масло, масло чайного дерева, масло жожоба, масло орехов макадамия, сафлоровое масло, тунговое масло и тому подобные.

Ниже описан способ приготовления резиновой смеси для боковины в соответствии с настоящим изобретением. Способ приготовления резиновой смеси для боковины в соответствии с настоящим изобретением предпочтительно включает следующие стадии:

(1) первую стадию смешивания, на которой проводят перемешивание по меньшей мере натурального каучука (НК) и диоксида кремния,

(2) вторую стадию смешивания, на которой проводят смешивание эпоксидированного натурального каучука (ЭНК) с перемешанным продуктом, полученным на первой стадии смешивания.

На первой стадии смешивания в добавление к натуральному каучуку (НК) и диоксиду кремния можно вводить и иные добавки, чем описаны выше. Однако вулканизирующий агент и ускоритель вулканизации предпочтительно добавляют после второй стадии смешивания (то есть на третьей стадии смешиванния).

На второй стадии смешивания предпочтительно, чтобы перемешанный продукт, полученный на первой стадии смешивания, был смешан с перемешанным продуктом, полученным при предварительном смешивании эпоксидированного натурального каучука (ЭНК) и жидкого каучука. В соответствии с такой методикой добавления резиновую смесь получают в состоянии, при котором «островная» (дисперсная) фаза, состоящая из эпоксидированного натурального каучука (ЭНК) и жидкого каучука, диспергирована в сплошной (непрерывной) фазе, состоящей из натурального каучука (НК), благодаря чему реализуется улучшение трещиностойкости при изгибе, а также сопротивление раздиру (характеристика трещиностойкости).

У пневматической шины согласно изобретению резина боковин состоит из вышеописанной резиновой смеси для боковины в соответствии с настоящим изобретением. Далее со ссылкой на чертеж, будет описана пневматическая шина в соответствии с настоящим изобретением. На чертеже приведен пример пневматической шины согласно изобретению, где в виде поперечного сечения изображена левая половина пневматической шины. Пневматическая шина 1 имеет конструкцию, включающую протектор 2, имеющий беговую дорожку протектора и основу протектора, пару боковин 3, причем каждая из них простирается внутри шины в радиальном направлении от каждого из концов протектора 2, и бортовую часть 4, размещенную на внутреннем конце каждой из боковин 3. Каркас 6 проходит между бортами 4, а брекер 7, создающий эффект стопорной ленты с целью усиления протектора 2, расположен с наружной стороны от каркаса бис внутренней от протектора 2.

Каркас 6 состоит из одного или более листов каркасных слоев, в которых расположены каркасные корды, например, под углом от 70 до 90° по отношению к экватору СО шины. Эти каркасные слои проходят от протектора 2 через боковину 3, и для их закрепления их заворачивают изнутри наружу в направлении оси шины вокруг бортового кольца 5 борта 4.

Брекер 7 изготовлен из двух или более листов брекерных слоев, в которых брекерные корды расположены, например, под углом 40° или мене по отношению к экватору СО шины, и эти брекерные корды накладываются друг на друга в различных направлениях так, чтобы пересекаться среди слоев.

В бортовой части 4 находится резина крыльевой ленты 8, проходящая от кольца 5 борта в радиальном направлении наружу; внутренний герметизирующий резиновый слой 9, который образует внутреннюю поверхность полости шины, расположен рядом с внутренней стороны от каркаса 6; а с наружной стороны каркас 6 защищен резиновой бортовой клинчевой лентой 4G и резиной боковины 3G.

Резиновую смесь для боковины в соответствии с настоящим изобретением используют в резине боковины 3G.

На чертеже представлен пример пневматической шины для автомобиля, однако настоящее изобретение этим не ограничивается, и в нем предложены пневматические шины, используемые в различных транспортных средствах, таких как легковые автомобили, грузовики, автобусы, большегрузные транспортные средства и т.п.

Пневматическую шину в соответствии с настоящим изобретением изготавливают общеизвестным способом с использованием резиновой смеси для боковины в соответствии с настоящим изобретением, а именно, резиновую смесь, содержащую вышеописанные основные компоненты и другие добавленные агенты, которые при необходимости смешаны, перемешивают и подвергают экструзии, с получением детали боковины шины соответствующей формы в невулканизированном состоянии, а затем формуют вместе с другими частями шины на шиносборочной машине обычным способом, с получением невулканизированной шины. Эту невулканизированную шину подвергают нагреванию и прессованию в вулканизационной машине с получением пневматической шины в соответствии с настоящим изобретением.

Пневматическую шину в соответствии с настоящим изобретением можно преимущественно использовать, например, в автомобиле в качестве "экологичной шины", которая благоприятна для окружающей среды, поскольку в качестве резины боковины в ней используют резиновую смесь с более высоким содержанием сырьевых материалов, производимых не из нефтяных ресурсов; достаточное внимание уделено ресурсосбережению и защите окружающей среды; а долговечность (теплостойкость, трещиностойкость, озоностойкость и т.п.) и характеристики трещиностойкости являются превосходными.

Далее изобретение будет описано более подробно с приведением примеров и сравнительных примеров, однако настоящее изобретение этим не ограничивается.

Примеры

Примеры 1-10

В соответствии с составами смесей, представленными в таблице 1, компоненты, указанные в таблице 1 для "первой стадии смешивания", были загружены в 1,7 л смеситель Бенбери таким образом, чтобы коэффициент заполнения составил 58%, и смесь перемешивали 3 минуты с вращательной частотой 80 оборотов в минуту, пока температура не достигла 140°С, с получением перемешанного продукта 1 (первой стадии смешивания). Затем компоненты, указанные для "второй стадии смешивания" в таблице 1, были загружены в 1,7 л смеситель Бенбери таким образом, чтобы коэффициент заполнения составил 58%, и смесь перемешивали 5 минут с вращательной частотой 80 оборотов в минуту, пока температура не достигла 120°С, с получением перемешанного продукта 2. Затем, после того как перемешанный продукт 1 и перемешанный продукт 2 были перемешаны с использованием вальцев (вторая стадия смешивания), дополнительно были введены вулканизирующий агент (сера) и ускоритель вулканизации при 50°С с использованием 8-дюймовых вальцев (третья стадия смешивания). Затем невулканизированную резиновую смесь вулканизовали при 160°С в течение 20 минут, с получением вулканизированных резиновых листов в соответствии с примерами 1-10.

Сравнительный пример 1

В соответствии с составом смеси, представленным в таблице 1, компоненты, указанные в таблице 1 для "первой стадии смешивания", загружали в 1,7 л смеситель Бенбери таким образом, чтобы коэффициент заполнения составил 58%, и смесь перемешивали 3 минуты с вращательной частотой 80 оборотов в минуту, пока температура не достигла 140°С, с получением перемешанного продукта 1 (первой стадии смешивания). Затем, после добавления вулканизирующего агента (сера) и ускорителя вулканизации при смешивании в условиях 40°С и 30 оборотов в минуту с использованием 8-дюймовых вальцев (третья стадия смешивания; сравнительный пример 1 не имеет второй стадии смешивания) невулканизированную резиновую смесь вулканизовали при 160°С в течение 20 минут с получением вулканизированного резинового листа в соответствии со сравнительным примером 1.

Характеристики соответствующих смешиваемых компонентов, использованных в примерах и сравнительном примере, следующие:

(1) натуральный каучук (НК): TSR20;

(2) эпоксидированный натуральный каучук (ЭНК25): "ENR25" производства Kumpulan Guthrie Berhad (степень эпоксидирования: 25 мол.%);

(3) эпоксидированный натуральный каучук (ЭНК50): "ENR50" производства Kumpulan Guthrie Berhad (степень эпоксидирования: 50 мол.%);

(4) кремнезем "Ultrasil VN3" производства Degussa Co. (удельная площадь поверхности по методу БЭТ: 175 м2/г);

(5) силановый модификатор: "Si69" производства Degussa Co. (бис(3-триэтоксисилилпропил)тетрасульфид);

(6) антиоксидант: "Nocrack 6C" производства Ouchi Shinko Chemical Industry Co., Ltd. (N-(1,3-диметилбутил)-N′-фенил-пара-фенилендиамин);

(7) стеариновая кислота: стеариновая кислота "Tsubaki" производства Nippon Oil and Fat Co., Ltd.;

(8) цинковые белила: "Zinc white No. 1" производства Mitsui Metal Mining Industry Co., Ltd.;

(9) сера: порошковая сера производства Tsurumi Chemical Industry Co., Ltd.;

(10) ускоритель вулканизации: "Nocceler CZ" производства Ouchi Shinko Chemical Industry Co., Ltd. (N-циклогексил-2-бензотиазолилсульфенамид);

(11) PX300N: "PX300N" производства Yasuhara Chemical Co., Ltd. (углеводородная смола на основе терпена: 100% (C10H16)n, среднечисленная молекулярная масса: 50000);

(12) ЖИК (жидкий изопреновый каучук): "LIR-250" производства Kuraray Co., Ltd. (жидкий полиизопреновый каучук, среднечисленная молекулярная масса: 50000);

(13) ЖНК: жидкий натуральный каучук производства Kuraray Co., Ltd.;

(14) Г-ЖИК (гидрированный жидкий изопреновый каучук): "LIR-290" производства Kuraray Co., Ltd. (продукт гидрирования жидкого полиизопренового каучука, среднечисленная молекулярная масса: 40000);

(15) Г-ЖНК, который представляет собой продукт гидрирования жидкого натурального каучука, приготовлен следующим образом. Сначала 1 кг натурального каучука (KR7) ввели в 1 кг 2 н NaOH, затем последовала обработка давлением в автоклаве (95°С, 3 часа, 2 МПа) с получением жидкого НК. 1 кг полученного жидкого НК и 20 г PdCl2 растворили в 2 кг толуола, затем вновь последовала обработка в автоклаве в условиях 80°С, 24 часа, при давлении водорода 5 МПа с получением Г-ЖНК.

Тесты, показанные ниже, были проведены в отношении листов вулканизированной резины примеров 1-10 и сравнительного примера 1.

Результаты показаны в таблице 1.

Твердость

Твердость измеряли пружиной типа А в соответствии с "способом испытания твердости вулканизированной резины и термопластичной резины" по JIS-K6253.

Тест на сопротивление раздиру

Сопротивление раздиру (Н/мм) измеряли с использованием пробного куска уголковой формы, не имеющего надрезов, согласно "способу определения сопротивления раздиру вулканизированной резины и термопластичной резины" по JIS-K6252. Более высокое сопротивление раздиру означает более высокие характеристики трещиностойкости.

Тест на трещиностойкость при изгибе

Число раз [изгибаний] до возникновения 1 мм разлома в листах вулканизированной резины измеряли в условиях комнатной температуры 25°С, в соответствии со "способом de Mattia для испытания трещиностойкости при изгибе вулканизированной резины и термопластичной резины" по JIS-K6260, и полученное число раз представили в виде логарифма этой величины. Более высокая численная величина означает более высокие характеристики трещиностойкости при изгибе. Величины 70% и 110%, представленные в таблице 1, означают коэффициенты удлинения относительно исходной длины листов вулканизированной резины.

Тест на озоностойкость

Озоностойкость оценивали в условиях: частота возвратного движения 0,5±0,025 Гц, концентрация озона 50±5 pphm, 40°C, 48 ч в соответствии со "способом определения озоностойкости - вулканизированная резина и термопластичная резина" по JIS-K6259. В таблице 1 символ А означает, что имеется мало трещин; символ В показывает, что число трещин велико, а символ С показывает, что число трещин весьма велико.

Хотя настоящее изобретение подробно описано и проиллюстрировано, следует понимать, что это сделано лишь для иллюстрации и в качестве примера и не должно рассматриваться как ограничение, при этом объем настоящего изобретения определяется прилагаемой формулой изобретения.

Изобретение относится к получению резиновой смеси, используемой для изготовления боковины пневматической шины. Смесь содержит 100 мас. частей первого каучукового компонента, состоящего из: от 30 до 70 мас.% натурального каучука и от 70 до 30 мас.% эпоксидированного натурального каучука, от 20 до 60 мас. частей диоксида кремния, от 3 до 60 мас. частей второго каучукового компонента, состоящего из жидкого каучука, и вулканизирующего агента. Смесь имеет превосходную долговечность и трещиностойкость, а также более высокое содержание сырьевых материалов, производимых не из нефтяных ресурсов. 3 н. и 3 з.п. ф-лы, 1 ил, 1 табл.

1. Резиновая смесь для боковины пневматической шины, содержащая:

100 мас.ч. первого каучукового компонента, состоящего из 30-70 мас.% натурального каучука и 70-30 мас.% эпоксидированного натурального каучука,

от 20 до 60 мас.ч. диоксида кремния,

от 3 до 60 мас.ч. второго каучукового компонента, состоящего из жидкого каучука и

вулканизирующий агент.

2. Резиновая смесь для боковины пневматической шины по п.1, где указанный жидкий каучук состоит из изопренового гомополимера или изопренового сополимера.

3. Резиновая смесь для боковины пневматической шины по п.2, где указанный жидкий каучук представляет собой жидкий натуральный каучук.

4. Резиновая смесь для боковины пневматической шины по п.1, где указанный жидкий каучук состоит из продукта гидрирования изопренового гомополимера или продукта гидрирования изопренового сополимера.

5. Способ получения резиновой смеси для боковины пневматической шины, соответствующей по п.1, включающий:

первую стадию смешивания, на которой осуществляют смешивание по меньшей мере натурального каучука и диоксида кремния с получением перемешанного продукта,

вторую стадию смешивания, на которой осуществляют смешивание перемешанного продукта, полученного на указанной первой стадии смешивания, с перемешанным продуктом, состоящим из эпоксидированного натурального каучука и жидкого каучука, и

третью стадию смешивания, на которой осуществляют смешивание вулканизирующего агента с перемешанным продуктом, полученным на указанной второй стадии смешивания, с получением резиновой смеси по п.1.

6. Пневматическая шина, которая содержит боковину, выполненную из резиновой смеси по п.1.

| Опора верхнего валка листогибочной машины | 1989 |

|

SU1690894A1 |

| ПРОЗРАЧНАЯ И СПОСОБНАЯ ОКРАШИВАТЬСЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2285021C9 |

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОКРЫШЕК | 2002 |

|

RU2291780C2 |

| WO 2006052035 А1, 18.05.2006 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2010-07-20—Публикация

2008-06-27—Подача