Предлагаемый способ относится к тем областям металлургического производства, в которых осуществляется получение металлического железа из содержащего его соединения рудного сырья, а также к конструкции устройств, при помощи которых такого рода технологии и исполняются.

Известны способы получения железа из состоящих из его соединений расплавов с помощью так называемых электропечей. При выполнении последних загружаемая сырьевая масса, содержащая железные окатыши, подвергаются нагреву, который осуществляется с помощью вводимой во внутреннюю полость корпуса, в которую она и засыпается, электродной системы.

Воздействие возникающей при включении указанной выше системы электрической дуги переводит содержащие железо сырьевые куски в расправленное состояние, и обеспечивает тем самым на финальных этапах осуществления этого процесса получение необходимого конечного продукта.(см. статья интернет «Электрометаллургия. Устройство печей. Производство стали в электрических печах» (elektrometallurgiya-ustroystva-pechey)).

Однако осуществление такого известного способа переработки исходного сырья в металл связано с необходимостью использования при выполнении этого процесса существенных материальных и финансовых заграт.

Т.е. осуществление плавки при помощи создаваемой в зоне обработки мощной электрической дуги потребует привлечения для ее проведения источников электрического питания большой мощности. Само же оборудование, в котором и протекают все указанные выше операции, будет отличаться высокой степенью своей конструктивной сложности (огнеупорная футеровка, наличие в его составе обслуживающих работу электродов систем распределения электрической энергии, а также таких же узлов для проведения управления их перемещением, термостойкая сталь, толстостенный металлический кожух и т.д. и т.п.).

Кроме всего этого, показатели производительности такого рода известных технологий остаются достаточно низкими (плавка осуществляется на протяженности 2-3 часов), а получение качественного металла обеспечивается за счет использования целого ряда дополнительных приемов, таких как «окисление», «раскисление» при помощи вводимых в полученный расплав металла самого разного рода добавок - извести, полевого шпата, алюминия и т.д., а также и пременения приема, обеспечивающего накопление в толще последнего заданных технологий объемов газа (аргона, кислорода). Все перечисленное выше существенно сужает область возможного промышленного использования такого рода известных технологий.

Ситуация становится несколько лучше, если для получения железа из содержащей его соединения руды используются так называемые «индукционные печи».

Т.е. в одном из известных способов, в дальнейшем принимаемом за прототип, для повышения получаемых экономических показателей процесса такого рода плавки металла используют так называемое карботермическое восстановление. Последнее протекает в зоне, занимаемой находящейся в жидком состоянии массой используемого сырья, и проведение его обеспечивается за счет загрузки в дальнейшем в полость печи применяемых для получения расплава рудных брикетов, в состав которых входят углеродосодержащие компоненты- кусковой уголь (см. патент RU 2080391 «Способ прямого получения железа» С21В 13/00, дата публикации 28.05.1997 - далее прототип). Сущность указанного выше известного процесса получения железа состоит в следующем.

В качестве исходного сырья в нем используют сформированные при помощи экструзии брикеты, состоящие из железорудных и углеродосодержащих соединений (например, железной руды и каменного угля).

Такие углеродосодержащие компоненты, выполняющие функцию основы для формирования в последующем, прямо в расплаве, восстановительной атмосферы, используются еще и в роли связующего, обеспечивающего соединение составляющих брикетов элементов в единое целое.

Заготовленные же таким образом составные двухкомпонентные брикеты при осуществлении известного способа-прототипа, загружаются во внутреннюю полость индукционной печи, где и производится их нагрев с помощью создаваемых имеющимся в печи индуктором вихревых токов.

При выполнении последнего частицы железной руды, содержащиеся в брикете, восстанавливаются до приобретения ими состояния металла имеющимся в нем же углеродом. В итоге всего этого формируется расплав, содержащий оба этих элемента (т.е. Fe и С).

Полученная жидкометаллическая ванна к тому же интенсивно нагревается за счет протекающего в объеме расплава выделения тепла, обусловленного воздействием вихревых токов, генерируемых в толще его слоев, и осуществляемого с помощью искусственно создаваемого в них электромагнитного поля.

Получающийся в ходе восстановления металлического железа газ СО дожигается в объеме тигля при помощи подаваемого туда кислорода, направляемого туда через специально предусмотренные в своде печи каналы. Полученный же в конце процесса обработки металл выпускается из ее внутренней полости через предназначенные для осуществления этой операции летки.

Однако и этому известному техническому решению- прототипу, присущи те же самые недостатки, что имеют место и при использовании ранее рассмотренных других таких же, похожих на него, аналогов.

В случае его применения процесс плавки осуществляется при достаточно высоких температурах - от 1620°С и занимает продолжительный промежуток времени (3,5-4 часа).

Остаются значительными и потребляемые в ходе выполнения процесса плавки и необходимые для ее проведения затраты электрической энергии.

Как следует из текста описания этого известного метода, для проведения обработки 250 кг руды использовался питающий электрическую цепь трансформатор мощностью 320 кВт.

Следует отметить еще и то, что получаемый в ходе проведения переработки сам конечный ее продукт представлен в виде сплава железо - углерод, т.е. является малоуглеродистой сталью. Последний не обладает необходимым комплексом свойств, который смог бы обеспечить возможность применения для удовлетворения нужд электротехнических отраслей машиностроения. Т.е. эта сталь не относится к категории «магнитомягких».

Исходя из рассмотренных материалов описания указанного выше известного технического решения - прототипа, можно отметить присущие именно и только ему, а также используемые в применяемом для его выполнения способе, а также устройстве, и характеризующие указанные объекты существенные технические признаки. Т.е. надо отметить, что при осуществлении такого рода технологии получения металла исходная сырьевая масса помещается во внутреннюю полость применяемой для обработки емкости (тигля). Корпус последнего изолирован от окружающей его внешней среды с помощью входящих в его состав и формирующих последний конструктивных элементов(боковые стенки; верхняя крышка, функцию которой выполняет «свод» печи). Преобразование же самой массы исходного сырья в конечный продукт производится с помощью воздействия на входящие в нее компоненты специально генерируемого с этой целью физического поля (в данном случае в этой роли выступает температурное, используемое для нагрева и расплавления содержащих соединения металла кусков руды). Это преобразование протекает непосредственно в зоне восстановления последнего.

Необходимый для его выполнения компонент - углерод - присутствует в полости применяемого тигля, так как закладывается в нее вместе с используемыми для получения конечного продукта и содержащими соединения получаемого металла «окатышами». Указанный же выше материал обеспечивает формирование непосредственно в самой зоне обработки необходимой для получения металла содержащей углерод восстановительной газовой атмосферы.

Относительно же используемого при проведении известного способа-прототипа устройства следует отметить наличие факта применения в качестве входящих в состав его конструкции следующих элементов.

Прежде всего надо указать, что в нем имеется емкость (тигль), в полости которой помещается применяемая исходная сырьевая масса и содержащие углерод компоненты.

В этом же устройстве, кроме того, используются также рабочие элементы, обеспечивающие генерацию необходимого для преобразования исходного сырья в конечный продукт физического поля (в данном случае в известном устройстве в качестве последних выступает катушка-индуктор, формирующая вихревой ток, при помощи которой и обеспечивается прогрев кусков сырья до требуемой для их расплавления температуры).

В процессе осуществления генерации воздействующего на сырьевые компоненты физического поля (температурного) применяемые для достижения указанной выше цели рабочие элементы используемого устройства в обязательном порядке подключаются к внешнему источнику для подачи на них электрического питания. Перерабатываемое сырье в применяемом для выполнения обработки устройстве изолируется от возможных воздействий внешней, окружающей среды при помощи его корпуса, во внутреннюю полость которого оно и помещается перед самым началом проведения процесса восстановления металла из содержащего его соединения материала.

Но одного только наличия этих перечисленных выше существенных технических признаков, присущих этому известному способу, а также применяемому в процессе его проведения устройству, является фактором явно недостаточным для того, чтобы можно было существенно сократить необходимые для формирования указанного выше конечного продукта затраты, также и гарантировать выделение его при выполнении процесса преобразования применяемого сырья в виде металла, обладающего высокой магнитной проницаемостью.

Целью предлагаемого изобретения является уменьшение затрат, связанных с выполнением технологии переработки применяемого сырьевого материала, а также и получение конечного ее продукта в виде металла, обладающего высокой магнитной проницаемостью.

Достижение указанной цели обеспечивается за счет применения в предлагаемом решении следующих факторов.

При получении металлического железа из водяной суспензии частиц, содержащей его соединения руды производят загрузку в используемое устройство применяемого исходного сырья перед началом осуществления этой обработки, а также и выгрузку из последнего готового металла при ее окончании.

В предложенном способе в процессе его выполнения также производится и формирование механической смеси из исходного сырья и углерода с последующим восстановлением из нее металла, которое осуществляется под воздействием специально генерируемого для достижения этой цели в рабочей зоне физического поля.

В процессе обработки при осуществлении предложенного способа полученные в ходе его проведения конечные продукты осаждают в области, находящейся в зоне генерации физического поля, накапливая их в нижней ее части.

Сама эта обработка проводится во внутреннем объеме корпуса применяемого для получения железа устройства.

Устройство же, используемое для осуществления предлагаемого способа, содержит корпус для размещения в нем обрабатываемой сырьевой смеси.

Оно также имеет рабочий элемент, обеспечивающий формирование воздействующего на частицы руды и молекулы восстановителя - физического поля.

Этот элемент, тоже входящий в состав конструкции предлагаемого устройства, выполнен в виде катушки-соленоида. Указанная выше катушка, в свою очередь, соединена с внешним источником электрического питания. При этом полость корпуса, содержащая сырьевой материал, изолирована от окружающей ее внешней среды применяемыми в нем конструктивными элементами, т.е. стенками и торцевыми крышками.

Новым в предлагаемом способе является то, что в качестве содержащей соединения железа механической смеси используют полученную введением в заранее заданный объем воды с последующим распределением в нем частиц железной руды водяную суспензию. Дисперсность этих частиц находится в пределах 0,001-1,0 мм, а их содержание в этом объеме составляет 40-70%.

Кроме того, при выполнении предлагаемого способа перемещение такого рода сырьевой массы в применяемом устройстве осуществляется с обязательным проходом ее объемов через последовательно размещенные в нем области, в которых генерируются используемые для восстановления металла физические поля. При этом количество последних находится в диапазоне от двух единиц до шести.

К особенностям протекания предлагаемого способа следует отнести еще и то, что загрузка исходного сырья и выгрузка готового металла в процессе переработки исходного материала, производится без остановки применяемого при его проведении устройства.

В качестве же воздействующих на перерабатываемое сырье физических полей применяются переменные вращающиеся магнитные. Их напряженность, замеренная в зонах обработки, составляет 1×106÷1×107 А/м, а частота 40-70 Гц. При всем этом в роли восстановителя металла выступает углерод, входящий в состав содержащих этот элемент газов, присутствующих в струях продуваемого через рабочую зону сжатого атмосферного воздуха.

Следует еще указать и на то, что новизна предлагаемой технологии состоит еще и в том, что области, заполненные водяной суспензией внутри корпуса используемого устройства, в процессе переработки сырьевого материала, при размещении его объемов непосредственно в зонах осуществления воздействия формируемых там магнитных полей, выполняют функции замыкающих соединительных звеньев для генерируемых там и создаваемых в этих применяемых с этой целью системах магнитных потоков.

Далее, новизна такого способа заключается еще и в том, что в толщу проходящего внутри корпуса используемого устройства сырьевого материалы при выполнении процесса обработки осуществляется подвод струй сжатого воздуха. Эти струи формируются при осуществлении подачи к выпускающим последние элементам объемов входящих в этот продукт газов, поступающих из внешней магистрали под избыточным давлением 0,1÷0,6 кгс/см2.

Само же перемещение сырьевой массы в этом способе при выполнении обработки внутри полости корпуса применяемого устройства производится в условиях непрерывного и искусственно созданного механического перемешивания ее слоев, выполняемого на протяжении всего пути такого ее движения.

Новым в конструкции предлагаемого устройства является то, что его рабочие элементы выполнены в виде состыкованных между собой пластин из магнитопроводящего материала. При осуществлении их монтажа последние формируют замкнутые прямоугольные контуры. Их количество в устройстве может составлять от 2 до 6 штук. В теле же каждого из составляющих эти контуры отдельного элемента размещены электрические обмотки-катушки. Размещение их выполнено так, что на каждый входящий в устройство контур таких обмоток катушек приходится по три единицы. При этом любая из этих обмоток-катушек соединена с соответствующей отдельной фазой внешнего трехфазного источника питания. В одном же из таких элементов, входящем в состав каждого из применяемых в устройстве контуров, выполнен сквозной паз. Габариты этих пазов обеспечивают размещение в них самого содержащего обрабатываемую водяную суспензию корпуса. Сам этот корпус прокладывается в этих контурах, установленных на одинаковом расстоянии друг от друга, и охватывается с наружной своей поверхности образующими этот сквозной паз в каждом контуре его магнитопроводящими элементами. При этом такой корпус снабжается размещенным во внутренней его полости и осуществляющим перенос находящегося там сырьевого материала по направлению от передней зоны корпуса к задней его части вращающимся вокруг своей оси шнеком. Этот шнек имеет свой собственный привод, обеспечивающий его угловые перемещения с заданной скоростью. Передний же конец такого корпуса, благодаря выполненному в нем отверстию, сообщается с полостью находящегося над ним загрузочного бункера. Задний же его конец соединен с люком для выгрузки готового металла в его накопитель, установленный прямо под последним. Следует отметить еще и то, что корпус предлагаемого устройства монтируется с наклоном его продольной оси симметрии к линии горизонта, при этом его передний конец приподнят, а задняя часть опущена, и угол этого наклона составляет от 10° до 20°. На наружной же поверхности корпуса этого устройства размещаются равномерно отстоящие один от другого ряды подающих сжатый воздух сопел. Эти сопла расположены под наклоном по отношению к последней.

Дополнительно надо указать и то, что на корпусе предлагаемого устройства закреплены проходящие сквозь его стенки полые патрубки. Такие патрубки устанавливаются на его переднем и заднем концах. Эти патрубки снабжены редукционными клапанами, при этом их полость сообщается напрямую с внутренним объемом корпуса. С помощью указанных элементов обеспечивается выброс в атмосферу образующихся там в процессе обработки газов и избыточных объемов подаваемого в устройство сжатого воздуха.

Введение всех перечисленных выше особенностей выполнения предлагаемого способа, а также и указанных выше новых конструктивных признаков в состав используемого при его проведении устройства, позволяет коренным образом изменить характер протекания процесса формирования металлического железа при осуществлении переработки применяемого для его получения исходного сырьевого материала.

В связи с изложенным выше последний начинает приобретать следующие характерные именно для него отличия.

Во-первых, к числу последних следует отнести то, что сама начальная стадия осуществления предлагаемого способа отличается от известных технологий тем, что включает в себя этап так называемого «тонкого помола» кусков исходной руды, содержащей соединения железа.

При его проведении используются любые известные в промышленном производстве методы дробления комкового материала, например выполняемые при помощи шаровых мельниц. При применении для достижения этой цели указанного выше устройства, куски исходной сырьевой массы, используемой в предлагаемом способе при его выполнении, растирались с помощью последнего на частицы руды, имеющие габаритные размеры от 0,001 мм до 1,0 мм.

Осуществление этого «размола» крупных комков породы и обеспечивало в дальнейшем возможность формирования из полученных с ее помощью мелких частиц состоящей из соединений железа руды, вязкой однородной не расслаивающейся на отдельные составляющие в течение длительного периода времени массы - водяной суспензии. Для того же, чтобы создать последнюю, потребуется только произвести добавление к полученному таким образом объему из твердых частиц руды, необходимого количества воды (30-60% от суммарной массы этого материала). После выполнения такого действия полученная таким образом двухкомпонентная субстанция тщательно перемешивается. Для осуществления этой операции может использоваться любое, переназначенное для осуществления указанной цели оборудование, например, обыкновенная лопастная механическая мешалка.

Сформированная по окончании ее проведения однородная «грязеобразная» порция объема водяной суспензии 2, состоящая из этих двух указанных выше веществ, помещается затем в полость загрузочного бункера 1, входящего в состав используемого для переработки этого сырьевого материала устройства. После завершения этапа такой загрузки, сразу же и одновременно подключаются к внешнему источнику питания все обмотки-катушки 15, входящие в состав контуров 5, и, кроме того, вступает в работу привод вращения подающего шнека 4, а также выполняется подсоединением обдувочных сопел 6 к внешней, подводящей сжатый воздух под избыточным давлением, магистрали. Через загрузочное отверстие «В» находящиеся в самой нижней части бункера 1 порции сырьевого материала 2 проваливаются вниз, попадая во внутреннею полость корпуса 3 применяемого для обработки устройства. Попавшие туда объемы ранее полученной указанным выше образом водяной суспензии 2 подхватываются лопастями вращающегося подающего шнека 4, и передвигаются с помощью последнего по внутренней полости корпуса по направлению от его переднего конца до самой задней его части. В процессе их такого «проталкивания» вращающиеся лопасти шнека 4 производят дробление более крупных порций помещенного в полость корпуса 3 сырья на более мелкие, периодически осуществляя их подъем на определенную высоту выше уровня горизонта, а также и сброс их оттуда через определенные промежутки времени в самую нижнюю зону корпуса 3. Через какое-либо относительно небольшое количество выполненных вокруг продольной оси симметрии оборотов шнека 4 заполняющая полость корпуса 3 масса перерабатываемого материала 2 выносится лопастями последнего в область воздействия создаваемого самым первым из установленных контуров 5 переменного вращающегося магнитного поля.

Формирование последнего протекает со следующими характерными особенностями, наличие которых и предопределяет получение при осуществлении предлагаемого способа требуемого положительного эффекта. При проведении рассмотрения причин, приводящих к появлению этих факторов его воздействия, надо вспомнить о том, что монтаж корпуса 3, заполненного текучей массой обрабатываемой в нем сырьевой суспензии, произведен в выполненных с этой целью сквозных пазах «Б» применяемых в устройстве магнитных генераторов (см. фиг.1). Т.е. фактически корпус 3 используемого устройства проложен через оставленные в них для этой цели искусственно созданные «щели» (т.е. пазы «Б»). При этом такая его «прокладка» осуществлена с формированием однотипных монтажных зазоров «а» в местах прохода его наружной поверхности через тело любого контура 5, входящего в эту применяемую для обработки магнитную систему.

Кроме того, следует отметить еще и то, что входящие в нее магнитные генераторы 5 размещены на одинаковом друг от друга расстоянии.

В связи с тем, что входящие в каждый из магнитных контуров 5 по три единицы в расчете на один генератор обмотки-катушки 15 в момент осуществления процесса обработки включаются во внешнюю электрическую цепь, то вследствие этого каждая из них начинает выполнять функцию соленоида. При этом надо указать дополнительно еще и на то, что каждая имеющаяся в любом контуре 5 обмотка-катушка 15 подсоединяется при включении к своей подводящей ток только для нее соответствующей фазе трехфазного внешнего источника электрического питания.

При выполнении такого подключения любая отдельно взятая из этих обмоток-катушек 15 начинает генерировать вокруг себя магнитное переменное поле.

Такого рода полученные в зонах установки обмоток-катушек 15 индивидуальные поля, проходя через объем включающих в себя такого рода соленоиды и составляющих каждый отдельный контур магнитопроводящих элементов 14, суммируются в них с формированием в каждом контуре 5 в конечном итоге единого общего.

Так как для подачи на обмотки-катушки 15 используется переменный электрический ток, то и, соответственно, такое суммарное магнитное поле, создающееся в зоне «Д» каждого контура 5 в момент прохождения через нее обрабатываемой сырьевой массы, тоже будет переменным (см. фиг.1).

Кроме того, в связи с тем, что каждая из используемых для питания входящих в состав генератора 5 трех обмоток-катушек 15 фаз применяемого внешнего подающего энергию источника имеет соответствующие угловые смещения составляющих ее синусоидальных импульсов относительно соседних, то созданное с их помощью суммарное магнитное поле еще и как бы «вращается» в той области, где и осуществляется его воздействие.

Формируемый же внутри разорванного установочным пазом «Б» в каждом отдельно взятом контуре 5 результирующий магнитный поток стремится соединить образованные этим искусственно выполненным расчленением его половины в единое целое, совершая своего рода «прыжок» через разделяющие их воздушное пространство, а также соответственно, через размещенные на траектории его полета прилегающие к этой зоне объемы внутренней полости самого корпуса 3 этого устройства(см. фиг.1). Т.е. траектория его перемещения внутри любого отдельно взятого контура 5 будет представлять собой своего рода «замкнутую петлю». Таким образом, расположенные рядом с магнитными генераторами соответствующие зоны во внутренней полости корпуса 3 как бы превращаются в своеобразные ступеньки, с опорой на которые такого рода переход между рабочими элементами 14 в применяемых для обработки контурах 5 и становится осуществимым с минимально возможными потерями энергии.

Т.е. заполненные перерабатываемой водяной суспензией объемы корпуса 3 выполняют в момент осуществления соединения разделенных пазом «Б» половин контура в единое целое формируемыми в нем физическими полями, роль замыкающих соединительных звеньев для генерируемых и создаваемых с помощью этих систем самих возникающих в них магнитных потоков.

Все перечисленное выше и обеспечивает максимально возможную концентрацию силовых линий формируемых в устройстве магнитных полей непосредственно в зонах протекания преобразования сырьевых частиц в необходимый конечный продукт.

Если мысленно представить, что требуется провести соединение в единую фигуру кривых, проходящих через конечные точки, фиксирующие положение конца результирующего суммарного вектора такого магнитного потока в процессе осуществления последним колебательных угловых пространственных перемещений с заданной частотой (40-70 Гц) за определенный заранее выбранный промежуток времени, то указанным выше образом с помощью последних, и будет получен пространственный «эллипсоид». Следует отметить то, что этот пространственный эллипсоид (см. зону «Д» на фиг.1, фиг.2) располагается в зонах корпуса 3, заполненных обрабатываемым сырьевым материалом 2, практически перекрывая всю находящуюся в этой области его массу своим собственным телом.

Имеющее место сужение переднего и заднего конца этого эллипсоида «Д» обусловлено, прежде всего, увеличением значения магнитного сопротивления, неизбежно появляющемуся ввиду возникновения монтажных зазоров «а», образующихся при проведении размещения корпуса 3 в «щели», сформированной системой последовательно расположенных друг за другом установочных пазов «Б». Последние, в свою очередь, выполнены в используемых для выполнения переработки генераторах 5. В связи же с тем, что полученный указанным выше образом этот результирующий вектор совершает весь этот набор из колебательных пространственных перемещений непосредственно в объеме, занятом обрабатываемой средой 2, то на находящиеся в нем частицы железной руды, а также на подаваемые в эту же область молекулы газов, окиси углерода, метана обрушивается целая серия создаваемых этим вектором и периодически повторяющихся (40-70 Гц) «толчков» и «ударов». При этом нанесение их производится сразу же со всех сторон и с использованием всего набора направлений их возможного воздействия.

Все эти явления возникают вследствие того, что результирующий суммарный вектор магнитного потока, генерируемый непосредственно в зоне осуществления обработки, с заданной в устройстве частотой (40-70 Гц), совершает колебательные угловые перемещения в указанных областях, с высокой скоростью меняя не только свое пространственное положение, но и свою величину (последний движется внутри вытянутого по продольной оси пространственного эллипсоида). Под влиянием этих искусственно созданных в слоях перерабатываемого сырья и объемах возникших в его массе газовых пузырей, интенсивно воздействующих на указанные компоненты такого рода «силовых» факторов, в зонах переработки исходного материала начинают протекать следующие процессы.

К причинам, обслуживающим их появление, следует отнести прежде всего то, что в результате выполняемого этим магнитным потоком мощного энергетического воздействия неизбежно активируются входящие в качестве исходных структур, используемых при построении этих компонентов, атомы их молекул. Электроны последних при этом переходят на более высокие орбиты относительно их ядра. При этом разрываются ранее имевшиеся между ними ковалентные молекулярные связи, и в этих областях обработки появляются вновь созданные там ионы, образующиеся из числа ранее входивших в состав исходных молекулярных соединений составляющих их элементов.

В самих же этих подвергнутых такому магнитному «облучению» и заполненных обрабатываемым материалом областях, в конечном итоге, возникают активированные молекулярные фрагменты, синтезированные из ранее составлявших и входивших в рецептуру используемой сырьевой смеси ее отдельных компонентов, а также и из заполняющих пузыри пропускаемого через суспензию газов, из которых и состоят струи подаваемого в нее сжатого воздуха.

При протекании в последующем в областях такого магнитного воздействия целого ряда реакций все полученные в ходе их осуществления соединения формируют в толще применяемой суспензии кристаллические «зародыши» нового, ранее отсутствующего в ее составе элемента - самого металлического железа.

При рассмотрении всего комплекса протекающих в зонах обработки физико-химических процессов надо еще вспомнить и следующее. Входящие в состав используемой при обработке водяной суспензии частицы железной руды пересекают генерируемые в устройстве магнитные поля за счет подхвата этих составляющих сырьевой массы и последующего переталкивания их с одних участков полости корпуса 3 на другие, осуществляемого при помощи лопастей вращающегося шнека. Воздействие указанных выше элементов, кроме дробления крупных порций исходного сырья на более мелкие объемы, заставляет последние перемещаться в области максимально возможной концентрации силовых линий генерируемого там магнитного поля, по сложной пространственной траектории (т.е. возможные точки их нахождения определяются координатами x, y, z). Таким образом, под влиянием этого принудительного и непрерывно выполняемого переноса шнеком слоев применяемого сырьевого материала 2, составляющие его слои частицы, попадая в зоны «Д» (см. фиг.1), многократно меняют свою первоначальную ориентацию, тем самым открывая наиболее удобный доступ к составляющим их кристаллическим структурам генерируемым в указанных областях магнитным потокам.

Производимое же с достаточно высокой частотой такого рода «прокручивание» указанных сырьевых микрообъемов относительно собственных «осей симметрии» в процессе пересечения сформированных в полости корпуса 3 системы воздействующих на последние магнитных полей и предопределяет, в конечном итоге, оптимальную величину скорости преобразования частиц исходного материала в металл, а также и полноту его осуществления (т.е. создает предпосылки для ликвидации появления возможности «встраивания» инородных примесей в формирующуюся при обработке в получаемом конечном продукте кристаллическую решетку).

С учетом всего изложенного раньше, можно прийти к выводам, что в процессе осуществления операций «омагничивания» в объеме заполняющей корпус 3 водяной суспензии, толщу которой «пронзают» газовые пузыри, создающиеся при подаче к ее слоям струй сжатого воздуха, протекают следующие реакции.

Fe2O3→2Fe+3+3O-2

Fe3O4→Fe2O3+FeO

FeO3→FeO+CO2

FeO→Fe+2+O-2

CO2→C+4+2O-2

CH4→C+4+4H+

FeS→Fe+2+S-2

Fe2O3+C+4→2Fe+3+CO2+O-2

S-2+2H+→H2S

H2O→2H++O-2

2FeO+C+4→2Fe+2+CO2

H2S+4O-2→H2SO4

H2SO4→H2O+SO3

Fe+2+2e→Fe0

Fe+2+2e→Fe0

И так далее, прямые и обратные молекулярные преобразования со смещением химического равновесия в сторону формирования в зоне их протекания металлического железа и отходящих в окружающую устройство для проведения обработки атмосферу выделяемых в процессе их осуществления микрообъемов указанных выше газообразных продуктов.

Таким образом, проведенное ранее их рассмотрение четко показывает, что полученный из углеродосодержащих молекул, входящих в состав атмосферы газов (СО2; СН4), в ходе выполнения наносимых по ним «магнитных ударов», атомарный углерод С+4, в итоге и отнимает у молекулы окиси железа высвобожденный при ее распаде атомарный кислород, соединяясь при этом с последним. Кроме указанных выше в зоне обработки протекают и обратные реакции с формированием объемов газа, имеющих в условиях этого мощного и непрерывно выполняемого энергетического воздействия минимум своей внутренней энергии (Н2О, H2S, SO3 СО2). В силу наличия действия всего указанного выше комплекса условий полученное таким образом металлическое железо представляет собой устойчивые по отношению к всем этим внешним искусственно созданным факторам кристаллы, которые не переходят в соединение с другими находящимися рядом с ними компонентами в условиях этого интенсивно проводимого энергетического воздействия.

Другие вещества «загрязнители», также входящие в состав имеющихся в исходном сырье примесей, точно таким же образом, как и само металлическое железо, будут преобразованы в новые кристаллические структуры, в последующем которые и будут составлять появляющиеся по завершении процесса обработки губчатые шлаки.

Полученные же указанным выше способом в самой первой по счету зоне осуществляемого в ней магнитного воздействия «зародыши» из металлического железа стремятся под действием сил гравитации переместиться в нижнюю часть полости корпуса 3. Передвигаясь в слоях заполняющей последнюю водяной суспензии 2 в вертикальном направлении - из верхней точки своего первоначального размещения в самую нижнюю, эти «зародыши» из вновь полученного металла захватывают по дороге мелкие частицы руды из окружающей их со всех сторон сырьевой массы и «облачаются» в состоящее из них своеобразное покрытие (как бы нацепляя на себя сшитую из этих компонентов «шубу»). Как правило, достичь самой нижней области корпуса 3 им так и не удается, так как они неизбежно в процессе выполнения своего перемещения сталкиваются с поверхностью изменяющей свое угловое положение лопасти вращающего в полости корпуса 3 шнека 4. Подхватываясь последней, они вместе с не прореагировавшими в силу действия какого-либо комплекса неблагоприятных для этого условий порциями исходного сырьевого материала 2 «проталкиваются» шнеком дальше. Т.е. попадают в область воздействия второго, установленного на заданном удалении от первого, магнитного контура 5.

Такое продвижение перерабатываемой массы используемого сырьевого материала по направлению от переднего конца корпуса 3 к его задней части облегчается за счет установки его под углом к уровню горизонта. Значение этого угла составляет 10-20°. Досылаемая в зону формирования вторым применяемым в устройстве контуром 5, интенсивно воздействующего на окружающую его область пространства, магнитного потока, эта масса сырьевого материала 2 проходит через те же самые преобразования, что и имели место в зоне магнитного «облучения», осуществляемого самым первым из применяемых в устройстве магнитных генераторов 5.

Отличие в проведении процессов обработки в указанных выше областях корпуса 3 будет состоять только в том, что в зону генерации магнитного потока, создаваемого вторым контуром 5, будут попадать не только находящиеся в объеме водяной суспензии частицы руды, но и нацепившие на себя «шубу», состоящую из последних, «зародыши» уже полученного кристаллического железа. В итоге, под воздействием формируемого вторым контуром мощного магнитного поля в пересекающей зону его наложения массе исходного сырья, дополнительно к уже имеющимся, добавляются и вновь созданные мелкие центры из кристаллизующегося там металла.

Наросшая же на ранее возникших «зародышах» «шуба» из мелких частиц руды превращается в силу наличия действия указанных выше факторов в полноценное металлическое покрытие. Т.е. мелкий кристаллик железа за счет выполнения такого рода «прироста», протекающего при переводе покрывающей его наружную поверхность состоящей из частиц руды «шубы» во вновь сформированную на ее основе металлическую структуру, существенно увеличивает свои первоначально полученные размеры. Покидая зону обработки, создаваемую с помощью магнитного потока, формируемого вторым по счету генератором используемого устройства, и преобразованная указанным выше способом сырьевая масса 2 продолжает осуществлять процесс своего перемещения по полости корпуса 3.

Схема его выполнения точно соответствует той, что была указана и раньше, при описании особенностей проведения операции переноса объемов этого же материала внутри такого устройства в зону установки на нем первого по счету генератора 5.

За счет этого и обеспечивается неизбежность поступления частично переработанного сырьевого материала 2 уже и в зону выполнения интенсивного магнитного воздействия осуществляемого с помощью третьего по счету из числа применяемых в устройстве однотипных магнитных контуров 5.

Разобранные ранее процессы преобразования соединений из железа в металл в области воздействия формируемого и в третьем контуре 5 магнитного поля будут протекать в последней точно таким же образом, как и в зонах установки других используемых в устройстве генераторов 5, т.е. первого и второго.

Особенность их выполнения будет состоять только в том, что практически все входящие в состав водяной суспензии частицы руды оказываются «присоединенными» к формирующимся в этой части корпуса устройства новым кристалликам металла.

Такие вновь полученные металлические зародыши обязательно «наденут» в этой зоне оставшиеся микрообъемы этой руды прямо на себя, используя их в качестве своеобразного сырьевого покрытия, сформированного из этих их последних находящихся в этой зоне ее остатков.

Таким образом, на одном из завершающих этапов такого рода обработки полученная в зоне воздействия третьего по счету магнитного контура и преобразованная под воздействием генерируемого им магнитного потока сырьевая масса передается вращающимся шнеком 4 на другой участок полости корпуса 3, еще дальше отодвинутый от его переднего конца.

Вследствие этого, такого рода материал поступает в итоге в зону установки в устройстве четвертого по счету контура 5.

В процессе же осуществления последней, «финишной» части этапа обработки, в указанной выше области, размещенной в зоне действия генерируемого четвертым контуром магнитного потока, из поступившего туда объема материала, уже «насыщенного» мелкими и крупными кристаллическими «зародышами» железа, удаляются последние остатки находящихся в нем частиц руды. Указанные компоненты переводятся в кристаллики металла и в последующем, попадая под воздействие того же самого, создаваемого в этой же зоне магнитного потока, начинают выполнять функции «строительного раствора», обеспечивающего соединение слипающихся на этом участке корпуса между собой мелких «зародышей» в более крупные гранулы.

Исходя из изложенного выше, можно предположить, что в зоне монтажа именно этого последнего четвертого магнитного генератора 5 интенсивно протекают процессы синтеза крупных кусков металла из более мелких. Осуществление последних обеспечивается, прежде всего, за счет использования эффекта так называемого «склеивания» находящихся там мелких кристаллических образований, которые, в силу его наличия, соединяются между собой и образуют при этом более массивные «агрегаты».

Т.е. на данном временном промежутке осуществления переработки сырьевого материала, наиболее заметным на этом этапе ее проведения фактором будет являться формирование крупных кусков металла из находящейся в зоне выполнения такого процесса всякой его мелкоразмерной мелочи.

Так как обработка сырья производится без использования каких-либо промежуточных, связанных с ее выполнением остановок, то полученные в указанной выше области корпуса 3 «укрупненные» гранулы металла 10 переносятся шнеком 4 к плоскости выходного проема «Г» (см. фиг.1).

Передвинутые его лопастями на открытую поверхность этого участка полости корпуса 3 гранулы 10 под действием силы тяжести соскальзывают в этот не имеющий никаких ограждений проем и в конечном итоге попадают в полость используемого для их сбора накопительного бункера 9 (см. фиг.1). Процесс обработки исходного сырья по окончанию этого ее четвертого этапа можно считать уже законченным.

После открытия его заслонки 13 производится вывод накопленного в бункере 9 материала в любую удобную для выполнения его последующей транспортировки технологическую тару.

Убыль объемов сырьевого материала 2 по мере осуществления непрерывного процесса его переработки в полости корпуса 3 постоянно компенсируется за счет подачи туда новых порций последнего из соединенного входным проемом «В» объема загрузочного бункера 2, который при помощи его напрямую сообщается с последней. Так как применяемый сырьевой материал 2 представляет собой вязкую пластическую массу, то по мере уменьшения ее объема в полости переднего конца корпуса 3 новые порции последней легко проходят из бункера 1 на освободившееся там место, не испытывая при этом каких-либо дополнительных затруднений (т.е. подача их выполняется «самотеком»).

Образующиеся в процессе восстановления металла из его сырьевых соединений газы, а также накопленные в полости корпуса 3 избыточные объемы воздуха автоматически удаляются из полости корпуса 3 с помощью установленных на переднем и заднем его концах полых патрубков 7, снабженных редукционными клапанами 8. Вывод оттуда этих указанных газовых составляющих производится за счет выброса их в окружающую устройство наружную атмосферу в момент срабатывания настроенного на заданное избыточное давление и входящего в состав конструкции патрубка 7 редукционного клапана 8.

Эксплуатация используемого при осуществлении предлагаемого способа устройства может производиться в круглосуточном режиме с выполнением его остановок только с целью проведения необходимого ему ремонта.

Кроме гранул полученного обработкой металлического железа 10, в бункер накопитель 9 попадают и формирующиеся в ходе выполнения обработки из входящих в состав применяемого сырья различных примесей шлаковые отходы, имеющие форму крупногабаритных кусков с губчатой структурой.

В связи с тем что гранулы из железа и такого рода попадающие в полость бункера 9 вместе с ними шлаки имеют резко отличающиеся друг от друга размеры (габариты гранул железа находятся в диапазоне от 4 до 10 мм, а габаритные размеры отходов составляют величину от 25 до 50 мм), то последующее разделение этих конечных продуктов при выгрузке их из бункера может без особых трудностей осуществляться с применением системы, включающей в свой состав обыкновенные калиброванные сита.

В качестве исходного сырья для выполнения предлагаемого способа могут использоваться любые рудные породы, в состав которых в качестве одного из составляющих их компонентов входят соединения железа.

Переработка их может осуществляться без привлечения каких-либо дополнительных операций для их предварительной подготовки или обогащения.

Если сырье будет «бедным» по содержанию в нем соединений железа, то, соответственно, будут падать и показатели, характеризующие процентное соотношение выхода металла из объемов применяемого для его получения исходного материала. Однако с учетом высокой степени чистоты вырабатываемого с помощью предложенного способа конечного продукта использование последнего даже и в этом случае будет отнесено к процессам, проведение которых можно считать вполне экономически оправданным.

Обработка водяной суспензии, осуществляемая в соответствии с предложенной технологией, производится при напряженности переменных вращающихся магнитных полей, замеряемой непосредственно в зоне ее выполнения, составляющей величину в 1×106÷1×107 А/м.

Частота колебаний этих магнитных полей при этом находится в пределах 40-70 Гц. При выполнении предложенного способа для получения железа из исходного сырья использовалась смонтированная на корпусе устройства четырехконтурная магнитная система.

Как показала экспериментальная проверка, такая система может включать в свой состав указанные выше составные элементы в количестве от двух до шести единиц. Выбор именно такой схемы установки магнитных генераторов на корпусе используемого для выполнения обработки устройства определяется прежде всего наличием следующих соображений.

При применении в устройстве только одного контура, а не двух, создаются условия для осуществления «врастания» в формирующиеся в зонах обработки металлические гранулы большого количество атомов чужеродных элементов, которые обязательно присутствуют в составе используемого для переработки сырьевого материала.

При увеличении же количество такого рода элементов свыше шести единиц, не достигается получение какого-либо дополнительного положительного эффекта в процессе выполнения переработки водяной суспензии. В то же время применение избыточного числа таких составных элементов в используемой в устройстве магнитной системе приводит к ее усложнению и увеличивает необходимые для проведения обработки сырья эксплуатационные затраты.

Исходя из изложенного выше, при получении металлического железа обработка применяемого сырьевого материала была проведена при помощи системы, состоящей из равномерно расставленных вдоль корпуса устройства генераторов с использованием в ней их оптимального количества - т.е. в системе применялось четыре контура.

Общая длина корпуса, используемого для осуществления предложенной технологии устройства, составила 1,5 метра. Его габаритные размеры, т.е. ширина и высота входящего в конструкцию устройства корпуса, соответствовали величине 0,2м × 0,2м (в поперечном сечении корпус представляет собой квадрат).

Диапазон возможных изменений углов наклона этого корпуса к уровню горизонта находится в пределах 10-20°.

В данном конкретном случае, при осуществлении экспериментов, данные о которых приведены ниже, этот угол наклона составлял 15°.

Для упрощения конструкции магнитного контура установка на корпусе устройства такого рода составных его элементов проводилась под углом 90° к плоскости наружной поверхности последнего. Т.е. эти контуры в процессе выполнения их монтажа, соответственно, тоже имели угол наклона по отношению к вертикали, равный тем же 15°. При использовании указанного выше варианта их установки равномерно охватывающий корпус устройства сквозной паз, выполненный в каждом из применяемых в этой системе генераторов, представлял собой обычный прямоугольный параллелепипед (а не сложную фигуру, формируемую при пересечении пространственного объема тела рабочего элемента проходящей под углом наклона к нему секущей плоскостью).

Во входящий в состав предлагаемого устройства загрузочный бункер пред началом осуществления процесса получения металлического железа загружалось по 200-240 кг исходного сырьевого материала (или 340-350 кг сформированной на его основе смеси).

Последняя представляла из себя полученную при проведении размешивания мелких частиц железной руды в заданном объеме воды двухкомпонентную водяную суспензию.

Применяемая в этой суспензии железная руда была извлечена из наиболее близко расположенного ее месторождения, в котором производилась ее разработка для удовлетворения нужд использующего ее в качестве сырья действующего металлургического производства. Перед началом проведения приготовления водяной суспензии выполнялась операция по разбивке ее крупных кусков на более мелкие с помощью обычной шаровой мельницы.

Получаемые при этом частицы исходного сырья имели габаритные размеры в диапазоне от 0,001 мм до 1 мм. Время обработки указанного выше объема сырья с применением такого рода четырехконтурной системы и использованием приводимого ранее диапазона значений напряженности переменного магнитного поля составляло 15-21 мин (0,25-0,35 часа).

Выход металлического железа в расчете на применение 200-240 кг в составе водяной суспензии указанной выше железной руды достигал величины в 44,4 - 53,8 кг (т.е. 22,2÷22,44% от общего ее применяемого объема).

Эти показатели достаточно близко подходят к теоретически возможному пределу, определяющему количество вырабатываемого из исходного сырья металла при указанном ниже процентом содержании соединений железа в используемой при осуществлении процесса обработки руде.

Степень чистоты полученного при осуществлении предлагаемого способа металла, соответствует значению 99,99992%

В случае же необходимости сохранения полученного значения чистоты изготовленного при помощи предложенного способа металла, в процессе его накопления и дальнейшей транспортировки может использоваться для изоляции сформированного таким образом конечного продукта от неблагоприятных внешних воздействий инертная газовая среда. Эта среда может включать в свой состав достаточно распространенный в отраслях промышленного производства газ аргон.

Следует отметить еще и то, что получаемые такого рода обработкой металлические гранулы 10 имеют практически идеальную кристаллическую решетку лишь с небольшим количеством искажающих ее геометрически правильные очертания дислокации.

Сам этот металл относительно формируемых в нем магнитных свойств надо отнести к категории «магнитомягких».

В процессе осуществления перемагничивания последнего петля «гистерезиса» в нем практически вырождается в знак _ Т.е. вертикальная составляющая этой петли не имеет какой-либо заметной толщины. Среднее значение магнитной проницаемости полученного по предлагаемому способу железа находится в пределах 16,9-17,1 Гн/м.

Полученные переработкой сырья предложенным способом гранулы металла имеют габаритные размеры от 4 до 10 мм.

Наряду с такими гранулами металла в состав полученного при осуществлении предложенного способа конечного продукта входят и кусковые губчатые отходы, образующиеся из входящих в состав исходного сырья различных примесей (Са, Si, S, Mg). Они имеют габаритные размеры величиной от 25 до 50 мм, их количество относительно исходной массы применяемой для формирования водяной суспензии породы достигает значения 56-67%.

Остальные продукты переработки представлены сформировавшимися в полости корпуса устройства и выброшенными оттуда в наружную атмосферу объемами полученных там газов.

Занимаемая используемым устройством в случае проведения переработки указанного сырья с помощью предложенной технологии производственная площадь составляет 2,5-3,0 м2.

Количество вырабатываемого с ее применением металла соответствует 1,2 тонны при условии проведения работы в трехсменном режиме.

Количество затрачиваемой электрической энергии для получения указанного выше объемов последнего, находится в пределах 2,5-2,8 тыс. кВт.ч.

Классические способы получения железа из исходного сырья требует ее использования в количестве, не меньшем чем 8-10 тыс. кВт.ч. Помимо всего прочего, полученное известными способами железо необходимо пропускать через операции по его «рафинированию».

Наличие указанного выше обстоятельства обуславливает то, что для получения указанного конечного продукта потребуется привлечь еще и дополнительное количество применяемой при осуществлении такого рода «доочистки» металла все той же самой электрической энергии. В результате всего указанного, ее употребляемое для проведения обработки количество заведомо превысит уже указанные ранее пределы.

Предложенный способ получения металла выполняется при комнатной температуре (17°-27°С), а обработка сырья производится под действием избыточного давления, величина которого лишь незначительно превышает атмосферное (на 0,1÷0,6 кгс/см2).

Скорость вращения проталкивающего сырьевой материал от начала корпуса устройства к его концу шнека имеет относительно малые значения и составляет 6-10 об/мин.

Используемые при осуществлении предложенного метода получения металла технологические режимы назначены исходя из следующих соображений.

Напряженность применяемого для получения металла переменного вращающего магнитного поля, замеренная непосредственно в зонах воздействия на перерабатываемое сырье генерируемыми в устройстве магнитными потоками, как уже указывалось, составляет 1*106÷1*107 А/м.

Применение меньших, чем указанные выше, ее значений этого параметра - 4*106 А/м не обеспечивает формирование условий, гарантирующих выделение металла из его соединений, входящих в состав исходной сырьевой массы. Использование же более высоких значений этого же параметра, чем 1*107 А/м, не позволяет обеспечить достижение какого-либо дополнительного положительно эффекта. В то же время увеличение величины напряженности применяемых в устройстве магнитных полей свыше указанных пределов - 1*107 А/м потребует дополнительных затрат используемой для формирования последних электрической энергии.

Те же самые факторы определяют и подбор диапазона частот колебаний, в пределах которого осуществляется генерация переменных магнитных полей.

То есть при применении значений частоты меньших, чем 40 Гц, затрудняется протекание процесса выделения металлического железа из его соединений при осуществлении предложенной технологии.

Получаемые в процессе генерации таких переменных магнитных полей результирующие векторы магнитных потоков воздействуют в этом случае на обрабатываемые частицы руды с недостаточной степенью интенсивности.

Т.е. такие результирующие векторы в окружающих их объемах водяной суспензии, включающей в себя частицы руды, перемещаются слишком «вяло».

Наоборот, при значении величины частоты более высокой, чем 70 Гц, указанные выше вектора передвигаются в зонах своего воздействия настолько стремительно, что попадающие на траекторию их пространственного переноса частицы руды не успевают вступить с ними во взаимодействие. Опять-таки и в этом случае не гарантируется создание оптимальных условий для получения при обработке необходимого конечного продукта.

Назначение применяемых при получении металла интервалов времени (0,25-0,35 часа) произведено основываясь на следующем. При значениях используемого при переработке сырья временного промежутка меньшего, чем 0,25 часа (15 минут), не успевают полностью закончиться необходимые для формирования этого конечного продукта структурные преобразования в самих частицах используемой для обработки сырьевой массы.

При применении же временного интервала в случае, если его величина больше чем 0,35 часа, не обеспечивается достижение какого-либо дополнительного положительного эффекта. В то же время использование больших, чем необходимые временных промежутков приводит к неизбежному увеличению суммарных затрат, связанных с выполнением такого рода процесса переработки исходного сырья в указанный выше конечный продукт.

Исходя из этих же соображений назначена и величина избыточного давления в объемах подаваемого через внешнюю магистраль к раздающим его соплам сжатого воздуха. Последние поступают к этим элементам, имея избыточное давление 0,1 ÷ 0,6 кгс/см2.

При величинах в поступающих к этим соплам объемах сжатого воздуха избыточного давления меньших, чем 0,1 кгс/см2, падают показатели, характеризующие производительность выполняемого процесса получения металлического железа. При значениях же этого параметра больших, чем 0,6 кгс/см2, не удается обеспечить дополнительную интенсификацию его выполнения.

В то же время, при использовании значений величины избыточного давления в объемах подаваемого к таким элементам устройства сжатого воздуха больших, чем это указанное выше значение, возрастают затраты необходимой для его получения и подвода в эти области применяемой электрической энергии.

Процентное содержание частиц руды в составе используемой в процессе обработки водяной суспензии, имеющее величину 40 -70%, назначено исходя из наличия действия следующих факторов.

При концентрации такого рода компонента в последней меньшей, чем 40%, применяемый сырьевой материал превращается в «бедный», что отрицательно сказывается на показателях эффективности процесса переработки сырья, так как существенно уменьшается выход необходимого конечного продукта.

При увеличении же его содержания выше значения 70%, перерабатываемая сырьевая масса резко снижает показатели, определяющие степень ее пластичности. Это в конечном итоге, существенно затрудняет выполнение процесса перемещения ее из загрузочного бункера в полость корпуса устройства, а также и последующий перенос составляющих массу сырья объемов такого материала по внутренней поверхности последнего.

Наличие же указанного выше обстоятельства также отрицательно сказывается на результатах, обеспечиваемых при выполнении предложенной технологии получения металлического железа.

Размеры применяемых для получения водяной суспензии частиц руды, габариты которых находятся в пределах 0,001-1,0 мм назначены исходя из необходимости формирования с их применением устойчивой «грязеобразной» сырьевой массы.

Последняя не должна расслаиваться на отдельные составляющие за необходимый для полного завершения процесса временной промежуток.

Выбор значений углов наклона 10-20° продольной оси корпуса устройства к линии горизонта произведен с учетом возможности влияния на процесс переработки сырьевого материала следующих обстоятельств.

При значениях угла такого наклона, меньших чем 10°, существенно замедляется скорость прохождения вязкой водяной суспензии от начала корпуса устройства до самого его конца. Это может негативно повлиять на качественные характеристики получаемого с применение предложенного метода конечного продукта.

Наоборот, при увеличении указанного угла до величины, превышающей 20°, процесс перемещения может ускориться настолько, что в перерабатываемой сырьевой массе не успеют пройти необходимые структурные преобразования. Это обстоятельство, как и в разобранном выше варианте, может тоже отрицательно сказаться на результатах, характеризующих эффективность выполнения процесса.

Диапазон скоростей (6 - 10 об/мин), в пределах которого проводится вращение шнека, назначен с учетом следующих соображений. При вращении его с угловой скоростью, меньшей, чем 6 об/мин, перемещение сырьевой массы внутри корпуса устройства замедляется настолько значительно, что выход необходимого конечного продукта под влиянием этого фактора будет существенно снижен. При величинах же угловой скорости вращения шнека, превышающих значение в 10 об/мин, содержащий частицы руды перерабатываемый материал, может при прохождении через формируемые в корпусе устройства области его восстановления до металла, пересечь последние за неоправданно короткий промежуток времени.

Наличие этого обстоятельства будет служить в этом случае очевидной помехой для протекания в последнем необходимых для получения конечного продукта структурных превращений.

В связи со всем этим принятый диапазон скорости вращения шнека в корпусе и задается в пределах 6-10 об/мин.

Для осуществления процесса получения металлического железа, осуществляемого с применением предложенного способа, использовалась порода, содержащая руду, в состав которой входили соединения железа. Необходимые для осуществления ряда приводимых ниже экспериментов ее объемы были изъяты из наиболее близко расположенного карьера, в котором и проводилось извлечение залегающей в нем руды для удовлетворения соответствующих нужд действующего металлургического производства. Применяемая в качестве основного компонента для получения исходного сырьевого материала руда содержала в своем составе следующие соединения:

Магнитный железняк Fe3О4 - 14,2%

Шпатовый железняк Fe2О3 - 8,3%

Железный колчедан FeS - 12,1%

Минералы, содержащие кальций Са, Mg, Si, S, Н2O - остальное до 100%

Для проведения всех указанных ниже экспериментов по получению металлического железа с использованием предложенного способа применялось однотипное сырье, сформированное с использованием содержащей его соединения породы, имеющей один и тот же указанный выше состав.

Перед началом приготовления загружаемой в перерабатывающее устройство водяной суспензии осуществлялось измельчение кусков применяемой в ней железной руды с помощью шаровой мельницы с получением из них частиц породы, дисперсность которых соответствовала значению 0,001 - 1,0 мм. Входящие в состав исходного сырья примеси - соединения Са, Mg, Si, S - на конечных этапах обработки превращались в крупногабаритные губчатые отходы темно-серого цвета.

В случае выполнения предварительного обогащения исходной руды получаемый процент выхода металлического железа из объема используемой породы соответственно увеличится по отношению к указанному раньше. Однако выполнение этой операции связано с существенными дополнительными финансовыми и трудовыми затратами, и в серии приводимых ниже примеров этот прием не применялся. Для выработки металла использовалась только так называемая ″бедная″ и не очищенная от примесей ″руда″. Но и из нее, как уже отмечалось выше, показатели выработки железа достигали достаточно существенных значений. Размолотая на мелкие частицы, содержащие соединения железа, исходная порода затем заливалась необходимым объемом водопроводной воды и перемешивалась в ней до получения из этих двух компонентов однородной вязкой водяной суспензии.

После получения последней производилась загрузка сформированного этой операцией объема суспензии непосредственно в бункер самого используемого для получения металла устройства. Далее процесс выполнения предлагаемого способа иллюстрируется при помощи ряда приводимых ниже примеров.

Пример 1. В загрузочный бункер с емкостью последнего 350 л помещалась водяная суспензия, содержание в которой частиц железной руды с дисперсностью 0,001-1,0 мм составляло 245 кг или 70%. Остальную массу загрузки составила вода - 105 л или 30%.

После окончания операции загрузки одновременно включались: привод вращения обеспечивающего подачу сырья шнека 4 со скоростью 6 об\мин, электрические обмотки катушки 15 во всех четырех смонтированных на корпусе 3 устройства генераторах 5, а через все сопла 6 осуществлялась подача сжатого воздуха. Поступление его к последним из внешней магистрали производилось под избыточным давлением 0,6 кгс\см2. Корпус 3 применяемого устройства имел наклон к уровню горизонта. Величина такого угла наклона составляла 15°. Напряженность генерируемых во всех четырех контурах 5, равномерно размещенных вдоль корпуса 3 предложенного устройства магнитных полей, замеренная непосредственно в рабочих зонах ″Д″ с помощью датчика Холла и измерительного моста, составляла 1*106 А/м. Частота их колебаний соответствовала значению 70 Гц. Время обработки в этом примере равнялось 0,35 часа(21 мин). Проходящая по корпусу 3 предложенного устройства водяная суспензия 2 из частиц железной руды, под воздействием формируемых в контурах 5 магнитных потоков, была превращена в набор из металлических гранул железа, и в кусковые отходы, имеющие структуру «губки», состоящие из входящих в состав исходного сырья соединений-примесей.

Таким образом, по окончанию процесса переработки водяной суспензии было получено металлическое железо, количество которого составило величину, равную 53,8 кг - 21,96% от используемой массы породы, а также кусковые отходы, масса которых составляла величину, равную 131,2 кг. Габаритные размеры кусков, из которых состоял шлак, находились в пределах от 20 мм до 40 мм, а сами куски имели темно-серый, почти черный цветовой оттенок.

Остальной объем переработанной руды был представлен выпущенными через отводящие патрубки 7 объемами газов (СО2; Н2О; H2S; SO3), которые были отправлены непосредственно в окружающую устройство атмосферу.

Полученные обработкой гранулы металла имели габаритные размеры от 4 до 6 мм. Степень чистоты полученного такой обработкой металла относительно содержания в нем железа имела значение 99,99993%. Объемная плотность полученного металла была равна 8,02 г/см3.

Значение магнитной проницаемости сформированного по окончании процесса обработки металла соответствует величине 17,1 Гн/м.

Удельное электрическое сопротивление металла ρ составляло 81,12 Н*Ом*м.

Пример 2. Обработка исходного сырья осуществлялась в соответствии с той же схемой, что была указана и в примере 1.

Количество использованного для приготовления водяной суспензии материала, содержащего железную руду, составило 140 кг или 40% от ее массы, остальное вода - 210 л кг или 60% от общего объема водяной суспензии.

Подача воздуха к обрабатываемому сырью осуществлялась под избыточным его давлением, равным 0,1 кгс\см2.

Привод вращения шнека обеспечивал скорость его углового перемещения, равную 10 об\мин. Угол наклона корпуса устройства к линии горизонта остался тот же, что был указан в примере 1 - 15°. Напряженность генерируемых во всех четырех контурах 5 магнитных полей в зонах ″Д″ составляла 1*107 А\м, при частоте их 40 Гц.

Время проведения процесса обработки составляло 15 минут (0,25 часа). Полученная после окончания процесса обработки масса из железных гранул имела вес 31,41 кг (22,44% от всей использованной массы руды). Объем сформировавшихся в результате проведения обработки шлаков составил 89,6 кг.

Остальная масса используемого для получения металла сырья был затрачен на формирование объема выпущенных из устройства в наружную атмосферу газов. Степень чистоты полученного обработкой металла соответствовала значению 99,99991%.

Полученные гранулы металлического железа имели габаритные размеры от 8 до 10 мм.

Объемная плотность полученного металла составляла 7,92 г/см3.

Удельное его объемное электрическое сопротивление было равно значению ρ 81,2 Н*Ом*м. Значение магнитной проницаемости полученного металла находилась в пределах 16,96 Гн/м.

Пример 3. Обработка полученной из частиц глины водяной суспензии производилась в соответствии со схемой, указанной в примерах 1, 2.

Количество входящей в состав применяемой водяной суспензии железной руды составляло 200 кг или 57,14% от всей ее массы. Остальной ее объем составляла вода - 150 литров, или 42,86%. Подача сжатого воздуха к обрабатываемому сырью выполнялась под избыточным его давлением в 0,4 кгс\см2. Вращение шнека осуществлялось со скоростью 8 об\мин. Угол наклона корпуса устройства к линии горизонта был таким же, что и в примерах 1, 2 - 15°. Напряженность всех создаваемых в областях ″Д″ магнитных полей, которые были размещены в зонах действия всех используемых в устройстве четырех генераторов, составляло величину в 6*106 А\м, а частота последних была равна 50 Гц. Временной промежуток, по истечении которого была осуществлена переработка всего объема исходного сырья в необходимый конечный продукт, составило 18 мин (0,3 часа). Полученная в результате выполнения масса металла имела вес 44,67 кг, или 22,33% от всего количества использованной для его получения руды.

Вес сформировавшихся вместе с металлом объема отходов составлял 107,3 кг. Остальной объем использованного для получения металла сырьевого материала был превращен в газы, которые были выведены из полости применяемого для выработки железа устройства прямо в окружающую его атмосферу. Габаритные размеры полученных по окончанию процесса гранул железа находились в пределах 6-8 мм. Степень чистоты сформированных обработкой гранул металлического железа, относительно его содержания в последних, соответствовало значению 99,99992%.

Удельное объемное электрическое сопротивление ρ полученного с помощью предложенного способа металла соответствовало значению 81,08 Н*Ом*м, объемная плотность составляла величину 7,99 г/см3.

Величина магнитной проницательности в полученном обработкой металле соответствовала значению 17,7 Гн/м.

Габаритные размеры сформировавшихся по окончанию выполнения процесса переработки сырья крупногабаритных губчатых кусковых отходов составляли величину в 25-50 мм.

Из всех представленных выше примеров наглядно видно, что получение металлического железа, отличающегося высокой степенью чистоты, а также и обладающего соответствующими показателями своей магнитной проницаемости, может осуществляться с применением широко распространенных и используемых для удовлетворения нужд действующего металлургического производства рудных пород.

Последние при выполнении предлагаемого способа не подвергаются ни обогащению, ни отчистке от содержащихся в нех примесей, представленных другими, распространенными в природе элементами. Наличие указанных выше обстоятельств позволяет предполагать, что применение предложенного способа может оказаться достаточно эффективным в случае его использования для удовлетворения нужд действующего промышленного производства.

В дальнейшем, в представленных ниже материалах, излагаются конструктивные принципы, в соответствии с которыми выполняется используемое для осуществления этого способа устройство. Наличие последних, в конечном итоге, и обеспечивает получение в процессе его применения необходимого положительного эффекта.

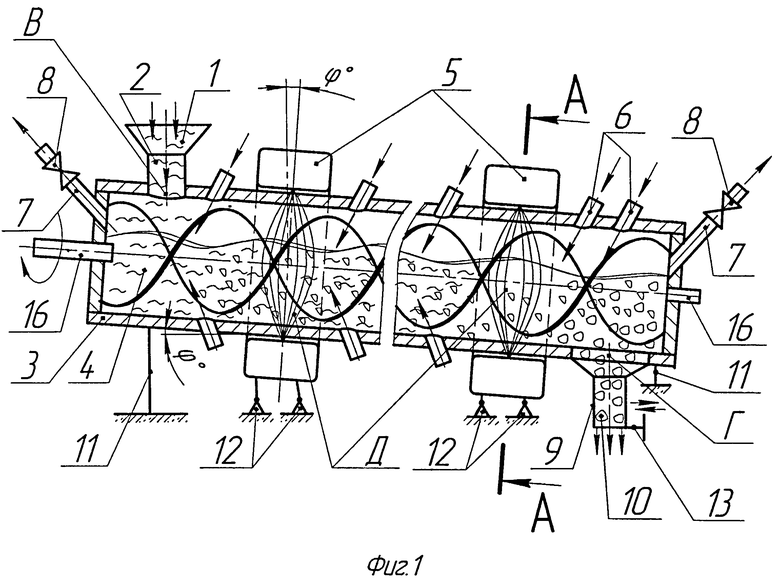

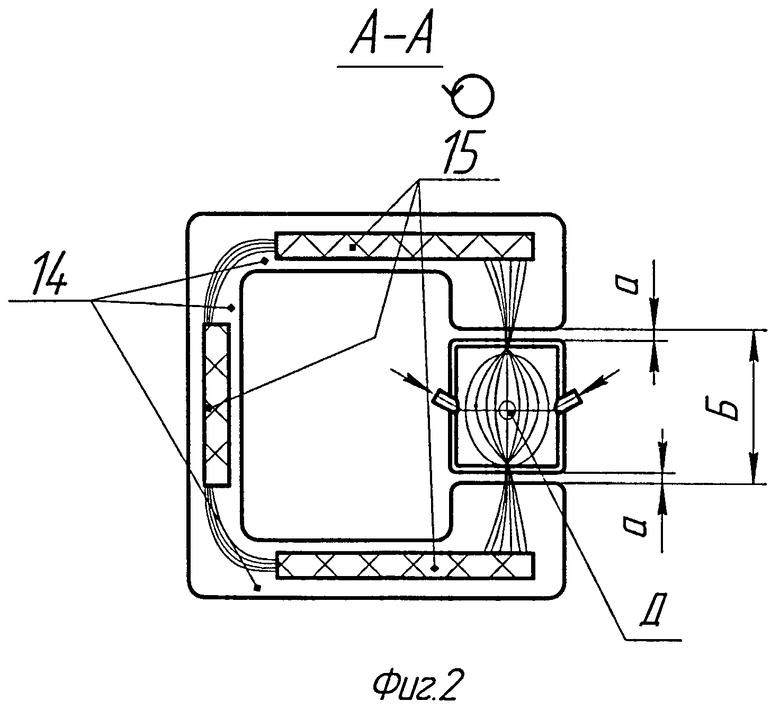

Используемое для осуществления предложенного способа устройство изображено на фиг.1, фиг.2.

На фиг.1 - разрез корпуса устройства и схема размещения обеспечивающих переработку исходного сырья магнитных контуров.

На фиг.2 - поперечный разрез по А-А корпуса устройства, выполненный на том его участке, на котором установлен сам используемый в многоконтурной системе и составляющий ее магнитный генератор.

На фиг.1, фиг.2 в свою очередь изображены:

Позиция 1 - загрузочный бункер, с помещенной в его объем массой перерабатываемого исходного сырья 2.

Позиция 2 - обрабатываемый исходный материал, состоящий из размолотых предварительно кусков железной руды и воды.

Позиция 3 - корпус устройства, во внутренней полости которого и протекает процесс обработки исходного сырья 2.

Позиция 4 - винтовой спиральный шнек, лопасти которого осуществляют перемещение перерабатываемого сырья от переднего конца корпуса 3 к его заднему.

Позиция 5 - смонтированные с зазорами ″а″ на корпусе 3 обрабатывающие сырье магнитные контуры, имеющие угол наклона к наружной поверхности корпуса, равный 90°.

Позицией 6 - проходящие насквозь через стенки корпуса 3 сопла, осуществляющие подачу струй сжатого воздуха к массе перерабатываемого сырьевого материала, и размещенные на корпусе 3 отстоящими друг от друга на одинаковых расстояниях рядами.

Позицией 7 - полые патрубки, закрепленные на передней и задней частях корпуса 3, нижний конец которых заходит во внутренний объем корпуса 3, а верхний обеспечивает сообщение полости последних с наружной атмосферой.

Позиция 8 - отделяющий нижний конец патрубка 7 от верхнего редукционный клапан, осуществляющий пропуск поступающих из полости корпуса 3 объемов газа, в случае если давление в ней превышает заданную его настройкой величину.

Позиция 9 - накопительный бункер, в который осуществляется сброс полученных обработкой в полости корпуса 3 ее конечных продуктов.

Позиция 10 - накапливаемые в объеме накопительного бункера гранулы металлического железа и сбрасываемые туда же шлаковые отходы.

Позиция 11 - стойки для закрепления корпуса 3 устройства под заданным углом к линии горизонта на самом его основании.

Позиция 12 - такие же стойки, обеспечивающие фиксацию в заданном положении применяемых в устройстве магнитных контуров 5.

Позиция 13 - заслонка, при помощи которой открывается нижняя часть бункера 9, в случае, когда последний оказывается заполнен целиком.

Позиция 14 - магнитопроводящие элементы контура 5, с помощью которых создаются оптимальные условия для прохождения генерируемого в их объеме суммарного магнитного потока.

Позиция 15 - электрические обмотки-катушки, выполняющие функцию соленоидов, и обеспечивающие при включении их в электрическую цепь формирование переменных магнитных полей.

Позиция 16 - выполненные на переднем и заднем концах шнека 4 оси, с помощью которых обеспечивается его непрерывное вращение в полости корпуса 3.

Буквами ″а″ - образующиеся в процессе монтажа корпуса 3 в сквозном пазе "Б″ магнитного контура установочные воздушные зазоры.

Буквой ″Б″ - выполненный в одном из составляющих магнитный контур элементов 14 сквозной паз, в полости которого размещается корпус 3 используемого устройства.

Буквой ″В″ - сформированный в корпусе 3 на участке, примыкающем к нижнему концу бункера 1, входной проем, через который производится подача сырьевого материала в его внутреннюю полость.

Буквой ″Г″ - аналогичный выходной проем в корпусе 3, через который осуществляется удаление из последнего полученных там конечных продуктов.

Буквой ″Д″ - пространственные эллипсоиды, формируемые в процессе колебательного углового перемещения генерируемых магнитными контурами 5 результирующих векторов суммарных магнитных потоков.

Буквами ″φ″ - углы наклона продольной оси симметрии корпуса 3 к уровню горизонта - 10-20°, а также торцевых плоскостей установленных на корпусе 3 генераторов 5 относительно линии вертикали - 10-20°.

Следует дополнительно обратить внимание еще и на то, что указанное на фиг.1; фиг.2 устройство для осуществления предложенного способа имеет следующие особенности своего конструктивного исполнения, а именно:

Закрепление корпуса 3 под заданным углом к линии горизонта к поверхности основания производится с использованием системы из стоек 11 (см. фиг.1). Аналогично осуществляется и размещение используемых в устройстве и тоже смонтированных с наклоном к наружной поверхности корпуса 3 генераторов 5, т.е. с применением поддерживающих их стоек 12.

Вращение же винтового шнека 4 выполняется на осях 16, проходящих сквозь торцевые стенки корпуса 3 и закрепленных там в соответствующих подшипниках (на чертеже не показаны). Одна из этих осей 16 имеет кинематическую связь с внешним приводом вращения шнека 4 (на чертеже не показан). Подающие струи воздуха к сырьевой массе 2 сопла 6 (см. фиг.1) размещены вдоль тела корпуса 3 равномерно, образуя чередующиеся ряды. При этом они как бы расположены по периметру, получаемому при сечении этого же корпуса 3 квадрата, если мысленно провести через него секущую плоскость, расположенную под пространственным углом к его продольной оси, значение которого равно 90°(т.е. по трем составляющим сторонам периметр полученного таким образом квадрата, за исключением его нижнего основания).

Сопла 6 также закреплены на равных друг от друга расстояниях и имеют относительно той поверхности, к которой они присоединяются, как тангенциальные, так и радиальные углы наклона в 30-45° (на чертеже же эти углы не отображены). Применение именно такой схемы расстановки сопел 6 на наружной поверхности корпуса 3 (т.е. под двумя углами наклона) позволяет не только обеспечить подачу необходимых для протекания процесса восстановления металла из его соединенной порций применяемого для этого газа, но и осуществлять при этом дополнительно, в момент попадания в полость корпуса формируемых в них струй сжатого воздуха, интенсивное перемешивание находящихся в зоне воздействия последних микрообъемов перерабатываемого сырья 2.

С целью упрощения конструкции предлагаемого устройства его корпус 3 в поперечном своем сечении имеет форму квадрата, в центре которого смонтирован вращающийся в нем винтовой спиральный шнек 4.

Соответственно, сквозной паз ″Б″, выполняемый для размещения в генераторах 5 корпуса 3, имеет простую прямоугольную форму, что обеспечивается за счет наличия углов наклона φ их торцевых плоскостей относительно вертикали. Следует еще и указать, что на фиг.1 показаны закрепленные на корпусе 3 магнитные контуры 5 - первый из четырех прикрепляемых, установленный около его самой передней части, и последний - четвертый, наиболее близко смещенный к заднему его концу.

Второй и третий из контуров 5 на чертеже фиг.1 не показаны, так как они попали в зону условного разрыва, выполненного примерно на половине всей длины корпуса 3, для упрощения чтения чертежа.

Размещение всех четырех генераторов 5 вдоль корпуса 3 производится на одинаковом расстоянии их друг от друга и от переднего и заднего его концов.

Установка всех магнитных контуров 5 на наружной поверхности корпуса 3 предлагаемого устройства производится с помощью выполненных в них сквозных прямоугольных пазов «Б», через которые и проходит тело последнего. В процессе монтажа этих магнитных генераторов 5 на корпусе 3 и создаются отмеченные на фиг.1, фиг.2 воздушные зазоры «а», наличие которых и обеспечивает возможность проведения их размещения в этих зонах, равномерно расположенных по всей длине корпуса 3.

Работа предлагаемого устройства в процессе получения железа из используемого для этого сырья протекает следующим образом.

После загрузки сырьевого материала 2 в полость загрузочного бункера 1 включается привод вращения расположенного в полости корпуса 3 винтового спирального шнека 4. Одновременно с началом проведения проворачивания входящих в состав этого узла его криволинейных лопастей подключаются к источнику внешнего питания все электрические обмотки-катушки 15, размещенные в магнитопроводящих элементах 14, применяемых в составе устройства четырех магнитных контуров 5. В этот же момент времени предварительно подготовленная пластичная сырьевая масса 2 через загрузочное отверстие «В» поступает из бункера 1 во внутреннюю полость корпуса 3.

Ее объемы на самом первом этапе выполнения процесса обработки попадают в его переднюю, лежащую в самой верхней зоне устройства часть. Следует отметить, что уровень размещения по вертикали конструктивных элементов корпуса 3 относительно линии горизонта регулируется соответствующей подборкой длины используемых для закрепления его основания стоек 11 (см. фиг.1). Поступающие в указанную выше область корпуса 3 порции сырьевого материала подхватываются криволинейными лопастями вращающегося шнека 4, перемешиваются и их общая масса разделяется с участием последних на отдельные, ранее составляющие ее, микрообъемы. Полученные указанным выше образом мелкие порции водяной суспензии 2, продолжая совершать процесс такого поступательного перемещения, попадают в зону генерации мощного магнитного потока «Д», который создается с помощью самого первого из четырех используемых генераторов 5 (см. фиг.1). Досылаемые в эту часть полости корпуса 3 микрообъемы сырьевого материала 2 неизбежно пересекают размещенные там и сконцентрированные на относительно небольшой площади, силовые линии формируемого в этой области переменного вращающегося магнитного поля. Следует дополнительно обратить внимание еще и на то, что навстречу создающимся с помощью шнека 4 потокам, в состав которых входят микрообъемы используемого сырьевого материала, посылаются струи сжатого воздуха, которые образуются в закрепленных на наружной поверхности корпуса соплах 6. Последние подключаются к подающей сжатый воздух под избыточным давлением (0,1-0,6 кгс\см2) внешней питающей их магистрали (на чертеже не показана) в тот же самый момент времени, когда в работу вступают и остальные обслуживающие процесс обработки системы предлагаемого устройства (сеть питания магнитных контуров 5, привод вращения подающего шнека 4).

Благодаря наличию радиальных и тангенциальных углов наклона сопел 6 по отношению к наружной поверхности корпуса 3 (на чертеже не показаны) формируемые ими струи сжатого воздуха, встречаясь с такими же соседними, образуют в местах такого пересечения своего рода «завихрения». Так как точки такого «скрещивания» генерируемых в полости 3 потоков сжатого воздуха как правило, попадают в зоны прохождения перемещаемых в ней микрообъемов сырья 2, то, встречаясь с составляющими их слоями, возникающие там «вихри» обеспечивают их дополнительное и интенсивное перемешивание.

Кроме этого, они осуществляют и главную свою функцию - добавляют к активированным с помощью мощного магнитного потока молекулярным фрагментам, входящим в состав применяемой водяной суспензии, необходимый для их восстановления до металла углерод. Последний как отмечалось ранее, входит в состав углеродосодержащих газов, присутствующих в обыкновенном атмосферном воздухе.