Изобретение относится к способу получения стали. Общеизвестный процесс получения стали, при котором так называемый "горячий чугун" (приблизительно 4% углерода) получают в доменных или шахтных печах или подобных им путем восстановления железной руды коксом, углем или подобным им и при котором горячий чугун затем последовательно декарбонизируют, обладает различными недостатками.

К некоторым из таких недостатков, например, относятся высокая стоимость и загрязнение воздуха вследствие изготовления кокса, высокая стоимость энергии, связанная с множеством нагревательных и охлаждающих циклов, которые включает процесс, и высокая стоимость огнеупорных материалов, и риск, вытекающий из того факта, что в течение процесса необходимо работать с металлом, температура которого на 300oC превышает температуру ликвидуса.

Хотя применение электрических печей, использующих металлический скрап и/или губчатое железо вместо горячего чугуна в качестве альтернативного вышеупомянутому общеизвестному процессу, устраняет некоторые проблемы, связанные с последним, но к несчастью они не дают абсолютного разрешения этих проблем. Кроме того, они создают собственные проблемы, делающие их неэкономичными в сравнении с направлением доменных печей при производстве стали из руды.

В настоящем исследовании применялся так называемый процесс восстановительной плавки, при котором уголь и частично восстановленное железо взаимодействуют в сосуде конвертерного типа, в котором часть угля сжигают для получения необходимого тепла, в то время как оставшиеся углерод и водород в угле используются для восстановления железной руды.

Вышеупомянутым процессам также присущи различные недостатки, главным из которых является то, что образующийся шлак, который имеет высокое содержание FeO, должен быть нагрет до очень высоких температур (выше 1650oC, если выпускают из печи нерафинированную сталь), и следовательно, приводит к увеличению продукта, очень агрессивного в отношении наиболее известных промышленных огнеупорных материалов.

Кроме того, они вдобавок требуют большого количества доломитовой извести и/или извести и дорогостоящего удаления серы. Кроме того, при выпуске нерафинированного чугуна (горячего чугуна) из сосуда восстановительной плавки дополнительно необходим процесс изготовления нерафинированной стали (декарбонизирующий процесс).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения стали, включающий нагрев в индукционной печи железосодержащей шихты и углеродсодержащего материала, прямое восстановление и плавление железосодержащей шихты в сталь при поддержании температуры жидкого продукта выше его температуры ликвидус, выпуск из печи жидкой стали при определенной температуре и заданном содержании в ней углерода (см. А.Н.Похвиснев и др. "Внедоменное получение железа за рубежом", М.: Металлургия, 1964, с. 257, 260-261).

Известному способу получения стали присущи недостатки вышеописанных общеизвестных способов.

В основу изобретения положена задача создания способа изготовления стали, который обладал бы определенными преимуществами перед вышеупомянутыми известными способами.

Поставленная задача решается тем, что в способе получения стали, включающем нагрев в индукционной печи железосодержащей шихты и углеродсодержащего материала, прямое восстановление и плавление железосодержащей шихты в сталь при поддержании температуры жидкого продукта выше его температуры ликвидус, выпуск из печи жидкой стали при определенной температуре и заданном содержании в ней углерода, согласно изобретению используют индукционную печь канального типа, при этом температуру жидкого продукта поддерживают выше температуры его ликвидуса путем регулирования количества тепла, подаваемого в печь, и/или скорости, с которой шихту загружают в печь в течение процесса восстановления и плавления.

Рекомендуется в качестве железосодержащей шихты использовать жидкий чугун, губчатое железо, частично восстановленную железную руду, самовосстанавливающиеся окатыши руды или мелочь железной руды.

Оптимальная степень восстановления частично восстановленной железной руды зависит от размера частиц. Большие частицы должны восстанавливаться в большей степени. Окатыши самовосстанавливающейся железной руды включают очищенную руду и очищенный уголь, окомкованные в гранулы с соответствующим связующим. Нужно температуру жидкого продукта поддерживать на 50 - 100oC выше его температуры ликвидус, а в качестве железосодержащей шихты использовать другие железосодержащие материалы, например металлический скрап и/или холодный чугун. Желательно, когда шихта содержит хром- и/или марганецсодержащие руды, если в конечном продукте требуется значительное количество этих легирующих элементов. Понятно, что в последнем примере рабочие условия, относящиеся к температуре и уровню углерода, должны быть изменены для получения оптимального экономического эффекта.

Рекомендуется дополнительно вводить один или более соответствующих флюсов.

Понятно, что когда углерод не вносят как часть загрузки жидкого чугуна, а только как часть шихты, суммарное количество тепла, подводимое к загружаемому материалу, невелико. Недостатком такого процесса, соответственно, будет более высокое потребление электроэнергии на тонну производимого металла и более низкая скорость изготовления. С другой стороны, преимуществом такой схемы будет исключение оборудования для получения жидкого чугуна, содержащая меньше фосфора шихта и соответственно меньшее потребление флюса.

Согласно изобретению способ включает этап сжигания над шихтой моноокиси углерода, которая является результатом реакции и позволяет шихте всплывать на поверхность жидкого продукта. Также понятно, что прежде чем моноокись углерода улетучивается из этой шихты, она также служит для восстановления окисла железа в шихте в максимальной степени. Из дальнейшего также становится понятным, что эта моноокись углерода, получаемая из шихты, служит для защиты шихты от поступления кислорода. Вышеупомянутое сжигание может быть усилено, например, за счет подачи кислорода, подогретого воздуха, или обогащенного кислородом подогретого воздуха во внутреннюю полость печи через соответствующие горелки или сопла. Использование воздуха, предварительно подогретого теплом отходящих газов, используемого как таковой или обогащенного кислородом, может быть более экономичным. Кроме того, согласно изобретению тепло, создаваемое за счет сжигания моноокиси углерода, используется для нагревания загружаемой в течение процесса восстановления и плавления шихты. Сжигание моноокиси углерода, конечно, может также служить для нагрева свода печи. В результате этого и прямого излучения от факела шихты шихта может быть нагрета таким образом до температур выше 1400oC и выше без повреждения огнеупоров свода печи.

Загружаемую железосодержащую руду - стальной скрап или холодный чугун можно предварительно подогреть за счет пропускания через нее полученного при сжигании моноокиси углерода отходящего газа, выпускаемого через то же отверстие печи, через которое стальной скрап и холодный чугун загружают в печь. Более того, поскольку скорость прохождения моноокиси углерода через лежащую сверху шихту и ту часть печи, которая выше ее, относительно невелика, образование пыли очень мало. Также в связи с тем, что нет газообразного кислорода, попадающего на или в жидкий продукт, не образуются пары красной окиси железа.

Потери металла со шлаком в виде окислов металла одновременно регулируются за счет равновесия, которое устанавливается для углерода в растворе жидкого продукта, и коэффициента активности, определяемого его взаимодействием с другими компонентами шлака.

Согласно изобретению способ включает этап выпуска из печи жидкой стали, содержащей около 0,10% углерода, при температуре порядка 1580 - 1620oC. Такая сталь может быть подвергнута обработке в обычном ковше для регулирования температуры и состава или дополнительному обезуглероживанию в вакууме, или легированию и литью. Выпуск стали с вышеупомянутым содержанием углерода 0,10% обеспечивает гарантированное значительное содержание железа в шлаке и в то же время обеспечивает хорошее обесфосфоривание при требуемой основности шлака. Несмотря на возможный более низкий уровень углерода, это будет осуществляться за счет больших потерь железа со шлаком. Кроме того, согласно изобретению входное отверстие(я) для ввода шихты и входное отверстие для выпуска расплавленного металла расположены в печи таким образом, что последнее "разделено" на основное отделение и побочное отделение, расположенные в направлении выходного отверстия, при этом основное отделение приблизительно в три раза больше побочного отделения по размеру. Для предотвращения смешивания жидкого металла основного и побочного отделений при наклоне печи в сторону выпуска предусмотрена разделительная стенка или перелив. Предпочтительнее также выполнить переливной желобок, расположенный таким образом в разделительной стенке, чтобы металл тек из основного в побочное отделение при поддержании печи в горизонтальном положении или ее небольшом отклонении назад. Металл может также передаваться из основного отделения в побочное через внешний канал. Пространство между шихтой и мениском двух отделений не разделено. Альтернативно функции двух отделений можно осуществлять в раздельных сосудах. Дополнительно, согласно изобретению расположение или схема выполнена таким образом, что добавки флюса в основное отделение делают полученный шлак относительно кислым. Это позволяет удалять из печи с относительно низкими затратами большую часть рудной породы, загружаемую в печь, а также весь кремний, загружаемый с горячим жидким чугуном и скрапом, вследствие низких потерь железа и низкой стоимости флюса и энергии. Кроме того, согласно изобретению структура такова, что флюс, добавляемый в побочную секцию, делает шлак в ней основным. Это вместе с более высоким содержанием окиси железа в шлаке в этой секции увеличивает эффективность удаления фосфора.

В основу изобретения положена также задача создать экономичное устройство для получения стали, которое имело бы пониженную стоимость, предотвращало бы загрязнение воздуха.

Поставленная задача решается тем, что устройство для получения стали согласно изобретению выполнено в виде индукционной печи канального типа.

Индукционная печь канального типа, предпочтительно, содержит удлиненный по существу, горизонтально расположенный полый цилиндр, на днище которого расположено два ряда индукционных нагревателей, при этом каждый ряд предпочтительно содержит четыре таких нагревателя, каждый из которых имеет мощность нагрева приблизительно 5 МВт.

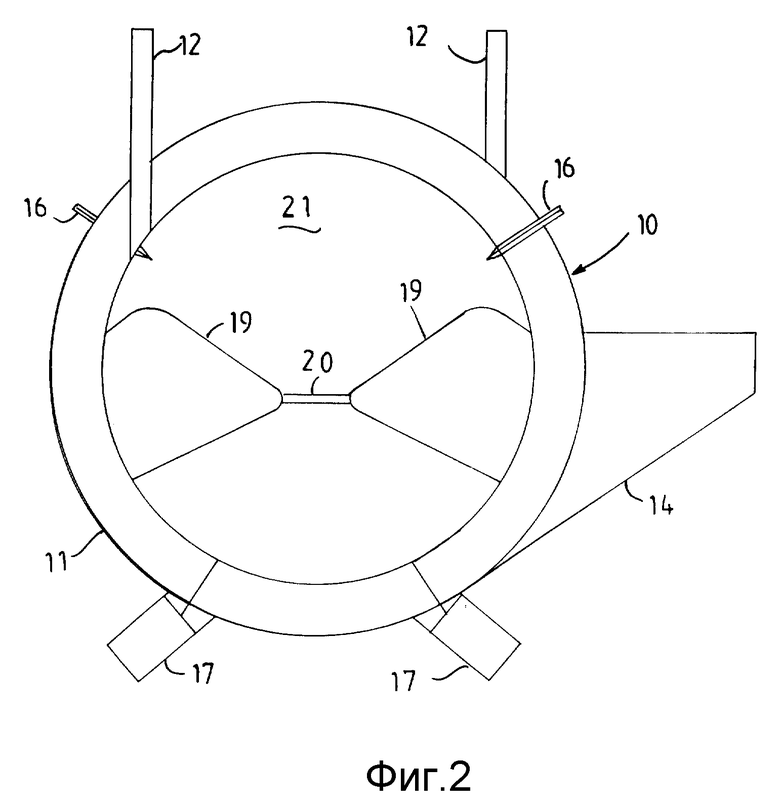

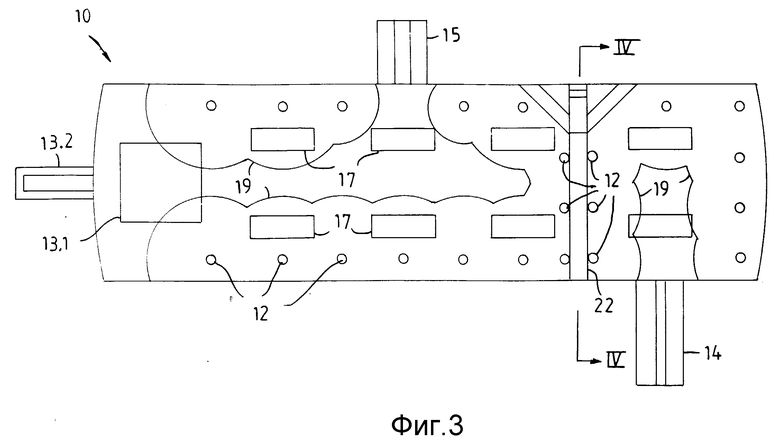

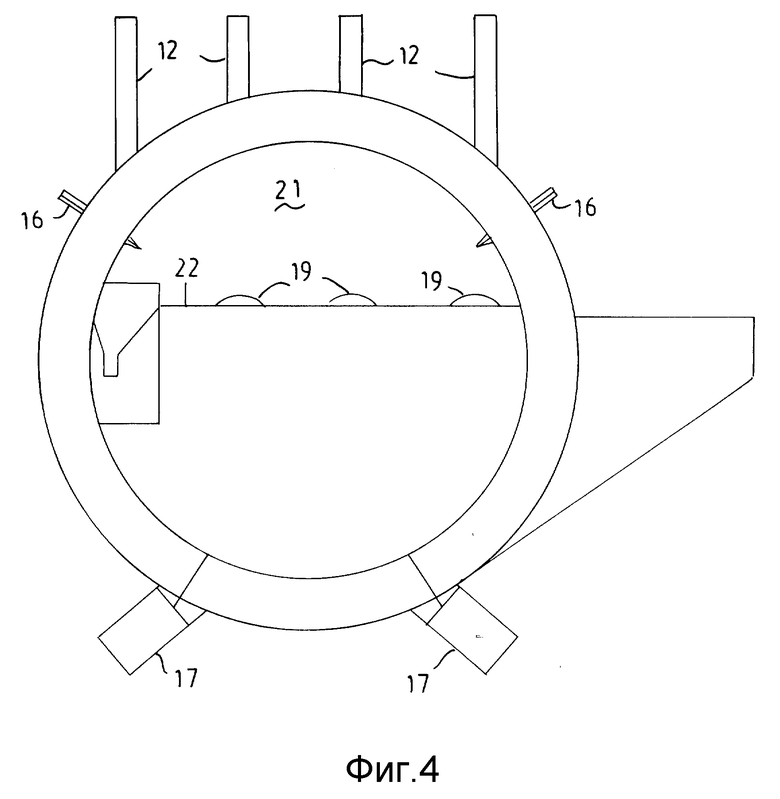

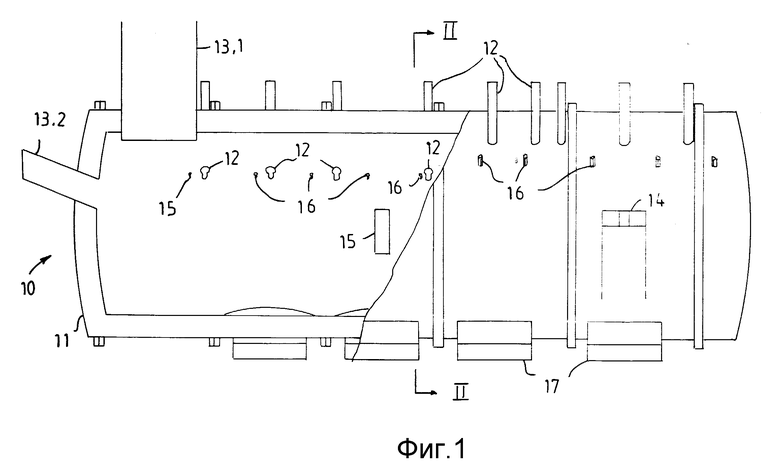

Понятно, что поскольку эти нагреватели расположены ниже покрывающего их жидкого продукта, тепло будет рассеиваться путем конвекции. Это также исключает опасность избыточного кипения углерода в жидком продукте. Рекомендуется индукционную печь канального типа снабдить по меньшей мере одной горелкой для подачи кислорода или подогретого воздуха в печь для сжигания образующейся в ней при реакции моноокиси углерода. Один вариант устройства согласно изобретению приведен для примера и описан со ссылкой на приложенные чертежи, на которых: фиг. 1 схематично представляет вид сбоку печи, согласно изобретению; фиг. 2 представляет сечение II-II на фиг. 1; фиг. 3 схематично представляет вид сверху внутренней полости печи, согласно фиг. 1; фиг. 4 - сечение IV-IV на фиг. 2.

В этом варианте индукционная печь 10 канального типа содержит удлиненный полый цилиндрический стальной сосуд 11, имеющий множество входных отверстий 12 вдоль его верхней стороны, впускной канал 13.1 для металлического скрапа, приспособление 13.2 для загрузки жидкого металла, выпускное отверстие 14 для выпуска стали на его одной стороне и выпускное отверстие 15 для выпуска кислого шлака на его противоположной стороне. Упомянутая верхняя сторона также имеет множество кислородных горелок или сопел 16, выходы которых проходят в сосуд 11. Вдоль днища сосуда 11 предусмотрены два ряда индукционных нагревателей 17, по четыре нагревателя в каждом ряду. Выходная мощность каждого из нагревателей 17 составляет порядка 2,5-5 МЕ. Понятно, что может использоваться больше или меньше таких нагревателей. Проходящая поперек разделительная стенка 22 (фиг. 3) в сосуде 11 служит для разделения печи 10 на два отделения, назначение которых будет объяснено далее. В процессе работы загрузка горячего жидкого чугуна поступает в сосуд 11 через скользящий затвор (не показан) или посредством осторожной заливки со сливного носка ковша или миксера через 13.2. Загрузка металлического скрапа осуществляется через канал 13.1 устройства таким образом, что масса скрапа образует кучу, простирающуюся в канале 13.1 приблизительно на три метра, назначение которой будет объяснено далее. Как видно из фиг. 2, отверстия 12, через которые поступает шихта, расположены таким образом, что они могут выпускать свою нагрузку близко к внутренним сторонам сосуда 11, при этом вблизи отверстий 14 и 15 нет отверстий 12. как показано на фиг. 2 и 3, уровень металла в печи 10 поддерживается больше или меньше половины глубины сосуда 11 с тем, чтобы шихта 19 из губчатого металла и флюсов и слой шлака могли плавать на поверхности металла при выпуске из отделения 21, которое служит камерой сгорания, в которой моноокись углерода, просачиваясь через шихту 19, может сгорать с кислородом из горелок или сопел 16. Во время процесса покатая верхняя поверхность плавающей шихты периодически покрывается новым слоем загрузки шихты через отверстия 12. Покатая верхняя поверхность также служит для гарантирования расплавления шихты факела и отраженным от свода теплом, которая после заполнения пустот между частицами стекает вниз к центру печи. Эта текущая свежая расплавленная шихта обеспечивает тепловое воздействие на более холодную твердую шихту, что провидит к хорошей теплопередаче и уменьшению подаваемой на индукционные нагреватели электроэнергии. В том случае, когда шихта 19 содержит подходящие мелкие частицы, которые либо частично восстановлены, либо не восстановлены вообще (как в случае с самовосстанавливающимися окатышами), и углерод, скорости реакций высокие. Поскольку общий термический эффект реакций восстановления с углеродом эндотермический, температура открытого слоя шихты растет с более низкой скоростью. Это приводит к большей разности температур между шихтой, с одной стороны, и факелом и сводом печи, с другой стороны. Это, в конечном счете, приводит к высоким скоростям теплопередачи. Все эти факторы способствуют поглощению огромного количества энергии прежде, чем слой шихты покрывается следующим слоем. Как можно видеть из фиг. 3, отверстия 12 расположены таким образом, что шлак 20 течет через них, как через коридор, который проходит между двумя участками шихты 19 от входы 13 к выходу 15, при этом последний служит в качестве выпускного отверстия кислого шлака из печи 10. Выход 14 служит в качестве выхода для выпуска основного шлака, а также для выпуска расплавленного металла. В результате вышеупомянутого устройства и вышеупомянутой разделительной стенки 22 сосуд 11 внутри разделен на основное отделение, которое простирается от входа 13 на три четверти длины сосуда 11, и побочное отделение, которое простирается на оставшуюся длину сосуда 11. Стенка 22 служит для предотвращения смешивания жидкого металла в основном и побочном отделениях, когда печь 10 наклоняется в сторону выпуска. На разделительной стенке 22 предусмотрен переливной желобок или канавка (не показано), расположенный таким образом, что металл может течь из основного в побочное отделение, когда печь находится в горизонтальном положении или немного наклонена в направлении назад от выпускного положения. Жидкий чугун, стальной скрап, или твердое железо и основная часть шихты загружаются в вышеупомянутое основное отделение, а сталь выпускается из побочного отделения. Как указано выше, добавки флюса таковы, что шлак 20 в основном отделении становится относительно кислым, а в побочном отделении относительно основным. Далее способ изобретения описан с помощью примеров.

Пример I (с жидким чугуном).

В сосуд 11 печи 10 загружали 83 тонны жидкого чугуна, 20 тонн металлического скрапа и 72 тонны 65% металлизованного губчатого железа в час, последний при температуре порядка 700oC. Понятно, что из-за относительно низкой металлизации губчатого железа шахтная печь для производства губчатого железа имеет очень высокую пропускную способность (производительность). Печь работает при номинальной мощности ниже 30 МВт для получения 159 тонн стали в час. Сталь, которую выпускают при температуре 1580oC, содержит приблизительно 0,10% С и ниже 0,015% P.

Наиболее значительные расходные характеристики следующие:

Электричество - 180 кВ•ч/т

Известь и доломит - 50 кг/т

Кислород - 40 кг/т

Огнеупор для ремонта - 2 кг/т

Газ или нефть/топливо - 5 кг/т

Пример II (без жидкого чугуна).

В сосуд 11 печи 10 загружали 83 тонны холодного 91% металлизованного губчатого железа и 20 тонн холодного металлического скрапа в час. Шихту нагревают следующим образом: 1) с помощью индукционного нагревателя/лей/, 2) посредством сжигания СО над шихтой в печи, и 3) с помощью тепла, которое отражается сводом печи на шихту, загруженную в печь. Температуру жидкого (расплавленного) продукта поддерживают на уровне порядка 1550oC. Если температура падает ниже указанного уровня, дополнительное количество тепла подают от любого из трех вышеуказанных источников тепла 1) - 3). Если же температура существенно поднимается выше указанного уровня, загружают дополнительное количество шихты, увеличивая тем самым размеры шихтовой массы в печи и охлаждая тем самым продукт в расплаве. Печь работала при номинальной мощности ниже 30 МВт для получения 90 тонн стали в час.

Наиболее важные нормы потребления следующие:

Электричество - 280 кВ•ч/т

Известь и доломит - 65 кг/т

Кислород - 85 кг/т

Огнеупор для ремонта - 3 кг/т

Газ или нефть (топливо) - 25 кг/т

Кокс (или другой восстановитель) - 11 кг/т

(Вместо топлива и кокса могут быть использованы угли с различным содержанием летучих).

Пример III (без жидкого чугуна).

В сосуд 11 печи загружали 87 тонн горячего (700oC) 65% металлизованного губчатого железа и 20 тонн холодного металлического скрапа, при этом шихту нагревали, как описано в примере II. Печь работала с номинальной мощностью ниже 30 МВт для получения более 90 тонн стали в час.

Наиболее важные нормы потребления следующие:

Электричество - 280 кВ•ч/т

Известь и доломит - 65 кг/т

Кислород - 72 кг/т

Огнеупор для ремонта - 3 кг/т

Газ и нефть (топливо) - 7 кг/т

Кокс (или другой восстановитель) - 59 кг/т

Можно видеть, что несмотря на то, что более низкая металлизация губчатого железа в этом примере в сравнении с примером II обеспечивает более высокую производительность шахтной печи, производящей губчатое железо, это не изменяет значительно производительность или стоимость обработки процесса, осуществляемого в печи 10.

Пример IV (железная руда).

Сосуд 11 печи 10 загружался 133 тоннами магнетитовой руды, смешанной с 43 тоннами угля и скатанной в окатыши с 1,33 тонной бентонита. Шихту нагревали, как описано в примере II. Печь работала с номинальной мощностью ниже 37 МВт для получения приблизительно 93 тонн стали в час.

Наиболее важные нормы потребления следующие:

Электричество - 400 кВ•ч/т

Известняк - 118 кг/т

Необработанный доломит - 93 кг/т

Горячий воздух (1000oC) (полученный теплообменом с отходящими газами) - 2080 кг/т

или кислород - 490 кг/т

Магнетитовая руда - 1430 кг/т

Уголь - 465 кг/т

Избыток энергии от этой операции при использовании подогретого воздуха или кислорода более чем достаточен для генерирования электроэнергии, требуемой для индукционных нагревателей. Понятно, что такая конструкция печи, предназначенная для этой альтернативы, представляет большую площадь поверхности для теплообмена и теплопередачи от факела и свода печи к шихте. Кроме того, ясно, что эта альтернатива исключает необходимость в установке прямого восстановления и что этот процесс превращает железную руду непосредственно в нерафинированную жидкую сталь.

Понятно, что способ и устройство согласно изобретению предусматривают составляющие единое целое устройство и структуру, в которых можно производить сталь и посредством которых разрешается или сводится к минимуму множество вышеупомянутых проблем, с которыми сталкиваются при проведении известных процессов. Кроме того, понятно, что в способе и устройстве согласно изобретению, вне всякого сомнения, возможны различные изменения в деталях, не выходящие из сферы применения и духа изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2317342C2 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ОТДЕЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА ОТ ОКСИДА | 2006 |

|

RU2403289C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИМЕЮЩИХ НИЗКУЮ ТЕМПЕРАТУРУ ИСПАРЕНИЯ | 2002 |

|

RU2323260C2 |

Изобретение относится к области металлургии и позволяет исключить оборудование для получения жидкого чугуна за счет прямого восстановления железосодержащей шихты в сталь в индукционной печи канального типа из шихты, содержащей уменьшенное количество фосфора для снижения расхода флюсов, повысить срок службы огнеупорной футеровки. По способу получения стали в индукционной печи канального типа (ИПКТ) осуществляют нагрев железосодержащей шихты (ЖСШ) и углеродсодержащего материала, прямое восстановление и плавление (ЖСШ). Температуру жидкого продукта поддерживают выше температуры его ликвидуса, предпочтительно на 50-100°С, путем регулирования количества тепла, подаваемого в печь, и/или скорости загрузки шихты в печь в течение процесса восстановления и плавления. Жидкую сталь выпускают из печи предпочтительно при температуре порядка от 1580 до 1620°С с содержанием в ней около 0,1% С. 2 с. и 19 з.п. ф-лы, 4 ил.

| Похвиснеев А.Н | |||

| и др | |||

| Внедоменное получение железа за рубежом | |||

| - М.: Металлургия, 1964, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Печь для плавки железорудных материалов в жидкой ванне | 1991 |

|

SU1822417A3 |

| Способ прямого получения жидкой стали | 1978 |

|

SU709688A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ДОСТИЖЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ ПРЕДЕЛЬНЫХЗНАЧЕНИЙ | 0 |

|

SU360679A1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ|1!Ай-П^ Ь;.'- | 0 |

|

SU396227A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 0 |

|

SU396228A1 |

| US 3235374 A, 15.02.66 | |||

| US 4010029, A, 01.03.77. | |||

Авторы

Даты

1999-03-10—Публикация

1994-06-15—Подача