Уровень техники

Изобретение в основном относится к центробежным компрессорам и к способам их изготовления.

Месторождения природного газа, которые активно разрабатывают, характеризуются все более и более высоким содержанием воды, что требует расширения применения технологии обработки влажного газа. Существующие устройства способны перекачивать двухфазную смесь, в которой объемное содержание жидкости превышает 5%, но при более низком содержании жидкости обычно требуется громоздкий и дорогой сепаратор. В осевых компрессорах используют создание требуемой влажно-воздушной среды и впрыскивание воды между ступенями для снижения работы сжатия; однако обычно частицы измельчают до размеров менее 10 мм (миллиметров), а объемное содержание жидкости составляет менее 0,1%, что приводит к очень быстрому испарению. Традиционные центробежные или осевые компрессоры также применяют для сжатия смеси, включающей значительное количество жидкости, в нетрадиционных условиях, таких как, например, всасывание воды (или даже льда) во время взлета или приземления самолетов с турбовентиляторными и турбореактивными двигателями. Однако непрерывная и длительная эксплуатация в условиях, когда содержание жидкости является значительным, хотя жидкость распределена в виде больших капель, вызывает проблемы из-за эрозии, вызываемой столкновением капель с лопатками рабочего колеса, коррозии, нарушения балансировки ротора и/или потери эффективности из-за увеличения трения между водой и рабочим колесом и диффузором компрессора.

Традиционно первую ступень первичного разделения обычно применяют перед компрессором, чтобы осуществить первое разделение газа и жидкости, после чего следует вторая ступень разделения для отделения более мелких капель. Ступень разделения может быть статической и расположенной вне компрессора или может быть динамической и встроенной в наружный корпус компрессора. Это предоставляет возможность эксплуатации компрессора в почти полностью газовой среде и возможность его проектирования с помощью стандартных технологий. Отделенную жидкость обычно удаляют с помощью насоса. Однако данные устройства обычно являются громоздкими, сложными и дорогостоящими.

Текущие задачи в промышленности включают снижение потребляемой мощности по сравнению с системой, включающей только стандартные компрессоры и сепараторы для сухого газа, снижение размера, массы и стоимости входных сепараторов, устранение необходимости применения сепараторов между ступенями и разработку систем с применением множества ступеней центробежного компрессора для влажного газа для замены систем, включающих вращающийся сепаратор, вмонтированный в компрессор, или громоздкий неподвижный сепаратор перед компрессором.

Данное изобретение связано с потребностью более эффективного разделения влажных газовых смесей в центробежном компрессоре, в частности, при объемном содержании жидкости, составляющем до 5%.

Описание изобретения

Таким образом, в одном из воплощений данного изобретения центробежный компрессор включает по меньшей мере одну ступень, подходящую для разделения жидкой фазы и газовой фазы с помощью по меньшей мере одного гидрофобного, сверхгидрофобного, гидрофильного или сверхгидрофильного поверхностного слоя, причем гидрофобный и/или сверхгидрофобный поверхностный слой расположен по меньшей мере на одном из следующих элементов: входная направляющая лопатка, рабочее колесо, прямой раструб направляющего аппарата или выходной изогнутый участок раструба; а гидрофильная и/или сверхгидрофильная поверхность расположена по меньшей мере на одном из следующих элементов: кожух рабочего колеса, корпус диффузора, выходной изогнутый участок корпуса, прямой раструб направляющего аппарата, выходной изогнутый участок раструба, точка сбора или сливное отверстие.

В другом воплощении данного изобретения способ включает нанесение гидрофобного и/или сверхгидрофобного поверхностного слоя по меньшей мере на один из следующих элементов: входная направляющая лопатка, рабочее колесо, прямой раструб направляющего аппарата или выходной изогнутый участок раструба по меньшей мере одной ступени центробежного компрессора; и/или нанесение гидрофильного и/или сверхгидрофильного поверхностного слоя по меньшей мере на один из следующих элементов: кожух рабочего колеса, корпус диффузора, выходной изогнутый участок корпуса, прямой раструб направляющего аппарата, выходной изогнутый участок раструба, точка сбора или сливное отверстие по меньшей мере одной ступени компрессора; причем центробежный компрессор подходит для разделения жидкой фазы и газовой фазы влажной газовой смеси.

Другие признаки и преимущества описанного центробежного компрессора станут понятны специалистам в данной области при рассмотрении последующих чертежей и подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На данных чертежах одинаковые номера ссылок указывают на соответствующие детали на всех отдельных изображениях.

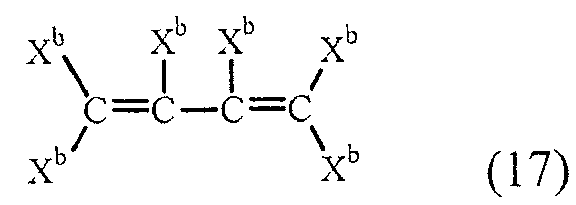

Фиг.1 представляет собой трехмерное изображение в разрезе типичного четырехступенчатого центробежного компрессора, известного из уровня техники.

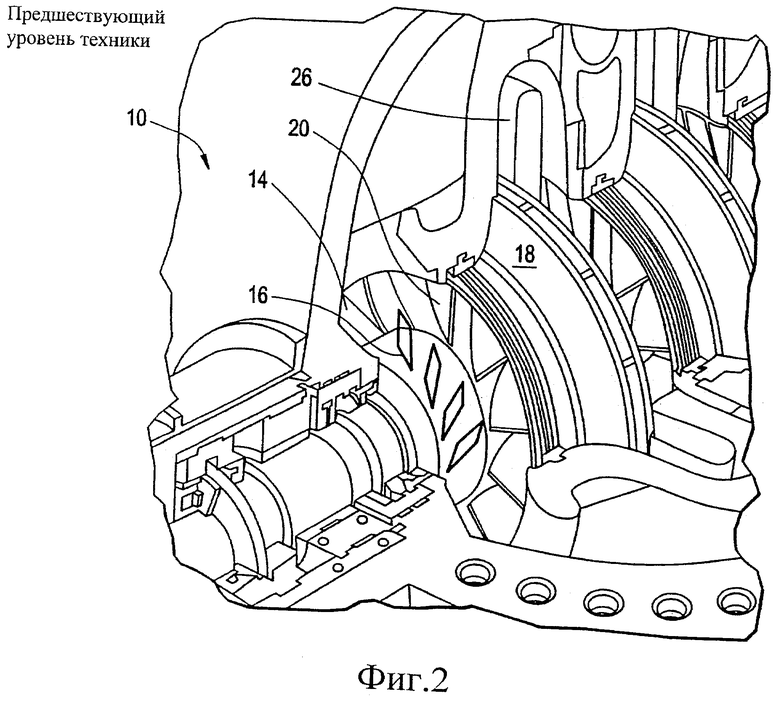

Фиг.2 представляет собой увеличенное трехмерное изображение в разрезе первой ступени центробежного компрессора, известного из уровня техники.

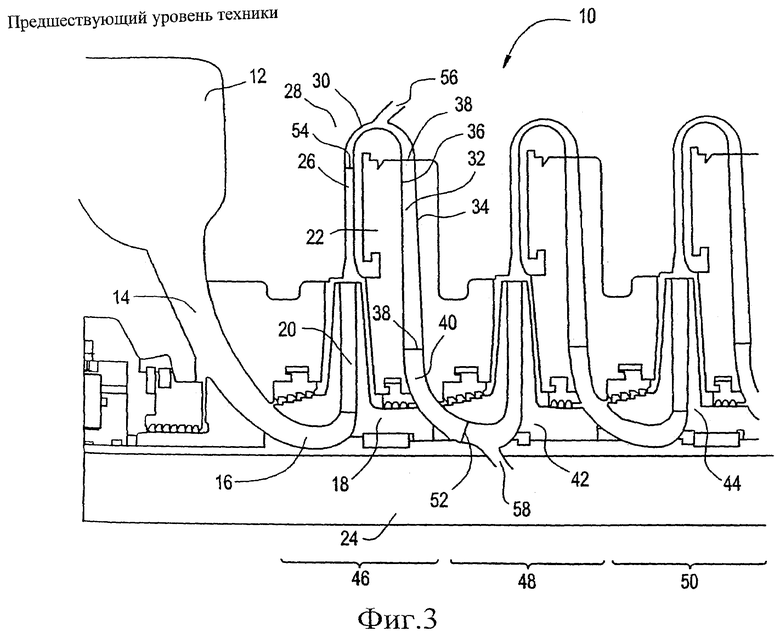

Фиг.3 представляет собой схематическое поперечное сечение центробежного компрессора, известного из уровня техники; на данном чертеже изображены три ступени компрессора.

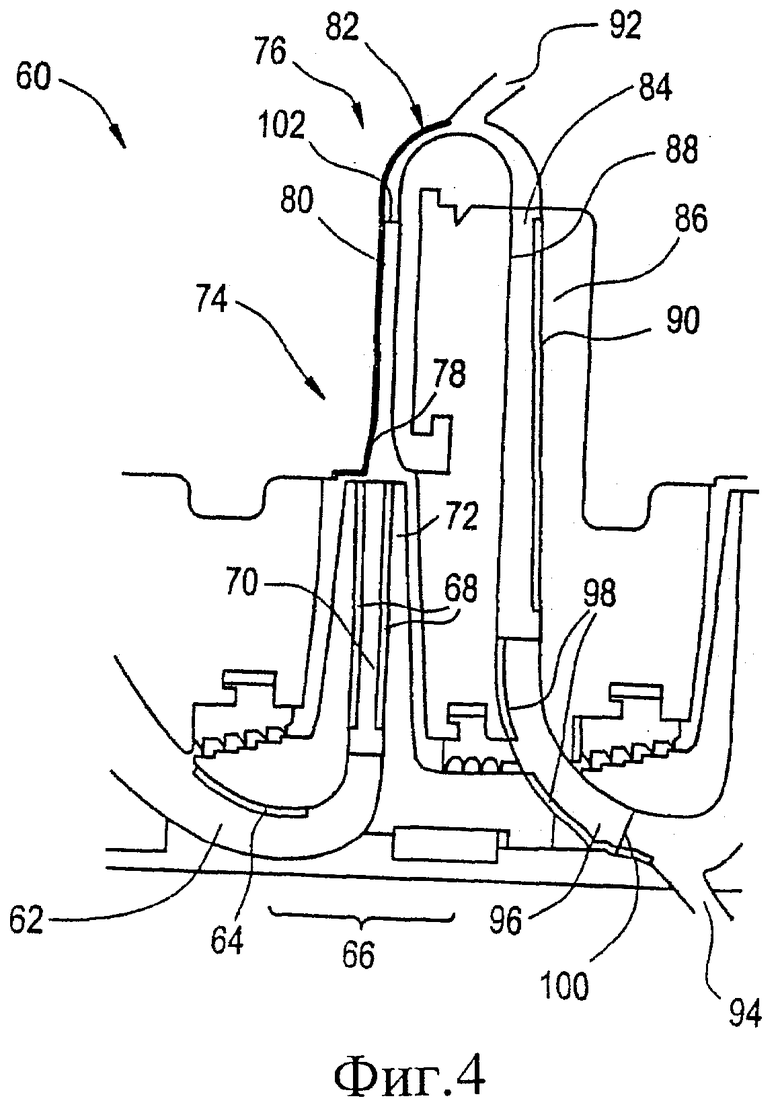

Фиг.4 представляет собой схематическое поперечное сечение одной ступени центробежного компрессора по изобретению, включающего гидрофильные и гидрофобные слои, расположенные на выбранных поверхностях, которые подвергаются воздействию влажной газовой смеси. Утолщенными линиями показаны поверхности, включающие гидрофильные и гидрофобные слои.

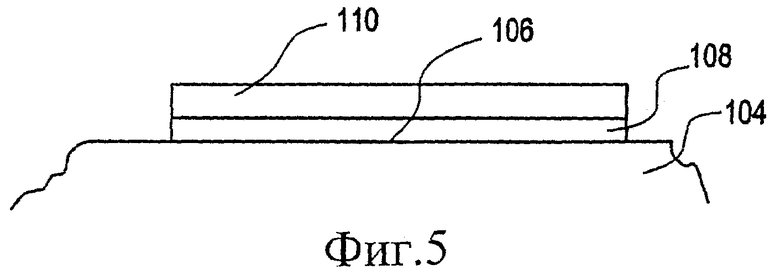

Фиг.5 представляет собой схематическое изображение выбранной поверхности центробежного компрессора, включающей слой связующего покрытия, расположенный между гидрофильным или гидрофобным слоем и металлической основой.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описан центробежный компрессор для обработки и транспортировки газоводяной смеси и двухфазных газожидкостных смесей в общем случае. В компрессоре используют гидрофобные, сверхгидрофобные, гидрофильные и/или сверхгидрофильные слои на выбранных поверхностях, подвергаемых воздействию влажного газа, что повышает производительность устройства во влажных условиях. Целью является достижение такой же эффективности разделения и таких же эксплуатационных качеств, которые характерны для более сложной системы, состоящей из стандартного центробежного компрессора для сухих газов с предварительными газоочистителями или сепараторами, но с применением более простых и дешевых газоочистителей и сепараторов меньших размеров. Осуществления данной возможности достигают с помощью влажной ступени компрессора, которая путем связывания ограниченного количества воды в текущем потоке способна снизить нагрузку на входной сепаратор. Компрессор используют, например, в областях применения, где требуются транспортировка и сжатие смеси с высоким содержанием воды без предварительной обработки, или на выходе из устройства, которое характеризуется недостаточным или неполным разделением, что приводит к высокому содержанию жидкости. Более конкретно данное устройство предназначено для сжатия газовой смеси с содержанием жидкости от приблизительно более 0 об.% до приблизительно 5 об.%.

На Фиг.1 изображен трехмерный разрез известного из уровня техники типичного центробежного компрессора 10, включающего четыре ступени 46, 48, 50 и 51, рабочие колеса 18 и вращающийся вал 24. Можно применять большее или меньшее число ступеней.

Фиг.2 представляет собой трехмерное увеличенное изображение первой ступени центробежного компрессора 10, известного из уровня техники; на данном чертеже показаны канал 14, входные направляющие лопатки 16, рабочее колесо 18, лопатки 20 рабочего колеса и диффузор 26.

Фиг.3 представляет собой схематическое поперечное сечение центробежного компрессора 10, известного из уровня техники; на данном чертеже показаны три ступени: 46, 48 и 50. Преимущественно газовая смесь, включающая капли воды различных размеров, поступает на первую ступень 46 компрессора 10 через впускной канал 12 и проходит через канал 14, включающий входные направляющие лопатки 16, в первое многолопастное рабочее колесо 18, включающее лопатки 20 рабочего колеса и кожух 22 рабочего колеса. Рабочее колесо 18 присоединено к вращающемуся валу 24. Вращение рабочего колеса 18 с высокой скоростью направляет газ под действием центробежной силы в диффузор 26, включающий корпус 28 диффузора и выходной изогнутый участок 30 корпуса диффузора. Поток сжимаемого газа проходит через выходной изогнутый участок 30 корпуса диффузора, за которым следует направляющий аппарат 32, включающий корпус 34 направляющего аппарата, прямой раструб 36 направляющего аппарата и снижающие завихрение лопатки 38, для направления газовой смеси в выходной изогнутый участок 40 раструба и в следующее многолопастное рабочее колесо 42, представляющее собой вторую ступень 48 компрессора 10. Соответственно многолопастное рабочее колесо 44 представляет собой третью ступень 50 компрессора 10. Также показаны точки 52 и 54 сбора, которые предназначены для перемещения водяной пленки с внутренней стенки на внешние стенки для окончательного удаления через сливные отверстия 56 и 58.

Фиг.4 представляет собой схематическое изображение первой ступени центробежного компрессора 60, в котором применяют множество ступеней, причем по меньшей мере одна ступень включает выбранные поверхности, включающие гидрофобные, сверхгидрофобные, гидрофильные и/или сверхгидрофильные поверхностные слои, расположенные на ней. При эксплуатации гидрофобные, сверхгидрофобные, гидрофильные и/или сверхгидрофильные поверхностные слои находятся в непосредственном контакте с потоком влажного газа. В данном воплощении изобретения входные направляющие лопатки 62 покрыты гидрофобным или сверхгидрофобным слоем 64 для минимизации размера капель влаги. Это способствует уменьшению эрозии, вызываемой столкновением капель жидкой фазы с лопатками рабочего колеса, что является основной причиной серьезных повреждений лопаток рабочего колеса. Аналогично поверхность рабочего колеса 66, включая лопатку 70 рабочего колеса и/или раструб 72 рабочего колеса, покрыта гидрофобным и/или сверхгидрофобным слоем 68, чтобы избежать образования толстых слоев жидкостной пленки на лопатке 70 рабочего колеса и раструбе 72 рабочего колеса, которые могут мешать эффективной эксплуатации, поскольку они увеличивают трение и приводят к изменению расчетного треугольника распределения скоростей. Кожух 74 рабочего колеса и корпус 76 диффузора покрыты гидрофильным или сверхгидрофильным материалом 78 и 80, соответственно, для облегчения образования жидкостной пленки на стенке. Такая жидкостная пленка затем поступает в выходной изогнутый участок 82 корпуса перед направляющим аппаратом 84; радиус кривизны данного изогнутого участка подбирают соответствующим образом, чтобы собрать отделенную воду в сливную систему. Корпус 86 направляющего аппарата и/или прямой раструб 88 направляющего аппарата покрыт гидрофобным и/или сверхгидрофобным поверхностным слоем 90 для дополнительной минимизации образования капель. Первая точка 102 сбора и вторая точка 100 сбора покрыты гидрофильными или сверхгидрофильными поверхностными слоями для облегчения перемещения жидкостной пленки с внутренней стенки на внешнюю стенку. Через первое сливное отверстие 92 и второе сливное отверстие 94 удаляют жидкостную пленку из выходного изогнутого участка 82 корпуса и/или из выходного изогнутого участка 96 раструба, соответственно. Гидрофильный или сверхгидрофильный слой 98 на выходном изогнутом участке 96 раструба, наряду с соответствующим образом рассчитанным радиусом кривизны выходного изогнутого участка 96 раструба перед следующим рабочим колесом, помогает собрать оставшуюся жидкую фазу, которую, таким образом, извлекают через второе сливное отверстие 94 перед следующей ступенью. На этой стадии двухфазная смесь включает существенно меньшее количество жидкости. Если необходимо продолжить отделение влаги, то далее можно применять дополнительные ступени, конструкция которых аналогична конструкции первой ступени после входных направляющих лопаток 62. В противном случае оставшиеся центробежные ступени могут быть пригодными только для сухого газа, и их можно сконструировать соответствующим образом.

Сочетание гидрофобных, сверхгидрофобных, гидрофильных и/или сверхгидрофильных поверхностных слоев обеспечивает средство для эффективного отделения газовой фазы от жидкой фазы и предотвращает образование капель жидкости, препятствуя эрозии лопаток рабочего колеса и, в частности, передней кромки лопаток рабочего колеса. Отделенную жидкую фазу можно либо собрать и вывести через систему трубопроводов, спроектированную для данной цели, либо, в качестве альтернативы, повторно ввести посредством распыления в последующие ступени компрессора в целях промежуточного охлаждения довольно эффективным образом для снижения работы сжатия.

Таким образом, в одном из воплощений данного изобретения центробежный компрессор включает по меньшей мере одну ступень, подходящую для разделения жидкой фазы и газовой фазы с помощью по меньшей мере одного гидрофобного, сверхгидрофобного, гидрофильного или сверхгидрофильного поверхностного слоя, причем гидрофобный и/или сверхгидрофобный поверхностный слой расположен по меньшей мере на одном из следующих элементов: входная направляющая лопатка, рабочее колесо, прямой раструб направляющего аппарата или выходной изогнутый участок раструба; а гидрофильная и/или сверхгидрофильная поверхность расположена по меньшей мере на одном из следующих элементов: кожух рабочего колеса, корпус диффузора, выходной изогнутый участок корпуса, прямой раструб направляющего аппарата, выходной изогнутый участок раструба, точка сбора или сливное отверстие. В одном из воплощений данного изобретения центробежный компрессор включает от 1 до 10 ступеней. В одном из воплощений данного изобретения содержание влаги во влажной газовой смеси составляет от приблизительно более 0 об.% до приблизительно 5 об.%.

В данном описании изобретения "смачиваемость жидкостью" или "смачиваемость" твердой поверхности определяют путем наблюдения природы взаимодействия между поверхностью и каплей воды, помещенной на данную поверхность. Поверхность, обладающая высокой смачиваемостью, допускает растекание капли воды по относительно большой площади поверхности (следовательно, капля "смачивает" поверхность), а статический краевой угол смачивания для капли на поверхности составляет от приблизительно 5° до приблизительно 90°. Такие поверхности называют гидрофильными. В крайнем случае жидкость растекается в пленку на поверхности, а статический краевой угол смачивания составляет от приблизительно 0° до приблизительно менее 5°. Такие поверхности называют сверхгидрофильными. С другой стороны, когда поверхность обладает низкой смачиваемостью, вода стремится сохранить правильную форму капли в виде шарика, для которого статический краевой угол смачивания составляет от приблизительно более 90° до приблизительно 175°. Такие поверхности называют гидрофобными поверхностями. В крайнем случае вода образует почти сферические капли, для которых статический краевой угол смачивания составляет от приблизительно более 175° до приблизительно 180°, а капли легко скатываются с поверхности при малейшем возмущении. Такие поверхности называют сверхгидрофобными.

В одном из воплощений данного изобретения гидрофильный слой включает наполнитель, выбранный из группы, состоящей из металла, пластмассы, керамического материала, стекла и сочетания вышеупомянутых наполнителей. Наполнители включают мел, стеклянные шарики, стеклянные микросферы, минеральное волокно, такое как волластонит, стекловолокно, углеродное волокно и керамическое волокно, такое как волокно из нитрида кремния или карбида кремния. В одном из воплощений данного изобретения гидрофильный слой включает тонкоизмельченный, в основном в виде сферических частиц, металлический, керамический или металлокерамический материал, присоединенный к первой поверхности механическим или металлургическим способом с помощью твердого припоя. Металлокерамический гидрофильный слой включает, в расчете на общую массу металлокерамического гидрофильного слоя, от приблизительно 60 масс.% до приблизительно 80 масс.% металлокерамического материала и от приблизительно 20 масс.% до приблизительно 40 масс.% твердого припоя, более предпочтительно, от приблизительно 70 масс.% до приблизительно 80 масс.% металлокерамического материала и от приблизительно 20 масс.% до приблизительно 30 масс.% твердого припоя. Металлический гидрофильный слой включает, в расчете на общую массу металлического гидрофильного слоя, от приблизительно 80 масс.% до приблизительно 99 масс.% металлического материала и от приблизительно 1 масс.% до приблизительно 20 масс.% твердого припоя, более предпочтительно, от приблизительно 90 масс.% до приблизительно 99 масс.% металлического материала и от приблизительно 1 масс.% до приблизительно 2 масс.% твердого припоя. Керамический гидрофильный слой включает, в расчете на общую массу керамического гидрофильного слоя, от приблизительно 40 масс.% до приблизительно 70 масс.% керамического материала и от приблизительно 30 масс.% до приблизительно 60 масс.% твердого припоя, более предпочтительно, от приблизительно 50 масс.% до приблизительно 60 масс.% керамического материала и от приблизительно 40 масс.% до приблизительно 50 масс.% твердого припоя.

Когда необходимо повысить гидрофильность, можно увеличить отношение металлического, металлокерамического или керамического материала к твердому припою за счет снижения адгезии гидрофильного слоя к поверхности металлической основы. Наоборот, когда требуется лучшая адгезия, указанное отношение можно понизить, что приведет к снижению гидрофильности.

Также предусмотрены слои связующего покрытия, расположенные между поверхностью металлической основы и гидрофильным слоем, для обеспечения оптимальной адгезии гидрофильного слоя к металлической основе компрессора.

Примеры металлов для гидрофильных слоев включают алюминий, кобальт, кремний, марганец, хром, титан, цирконий, железо, селен, никель или сочетание, включающее по меньшей мере один из вышеупомянутых металлов. Кроме того, можно использовать сочетание металлов с неметаллическим элементом, выбранным из группы, состоящей из углерода, бора, фосфора, серы, кислорода, азота, и сочетания, включающего по меньшей мере один из вышеупомянутых элементов.

Пайка твердым припоем приводит к соединению компонентов гидрофильного слоя друг с другом и к герметизации различных межфазных границ данных компонентов. Пайка твердым припоем также может способствовать разложению временного органического связующего в покрытии без существенного остатка. Твердый припой может включать любой металлический твердый припой, который металлургическим или механическим способом соединяет металлический, металлокерамический или керамический порошок гидрофильного слоя с выбранной основой. Примеры твердых припоев включают твердые припои на основе никеля и кобальта, которые Wall Colmonoy продает под торговой маркой COLMONOY® и NICROBRAZ®. Однако предусмотрено использование любого материала, который металлургическим или механическим способом соединяет гидрофильный состав с основой, при условии, что он не оказывает неблагоприятного воздействия на адгезию или на требуемые гидрофильные свойства слоя.

Примеры керамических материалов для гидрофильного слоя включают материал на основе оксида металла, выбранный из группы, состоящей из негидратированного оксида алюминия, гидратированного оксида алюминия, оксида эрбия, оксида иттрия, оксида кальция, оксида церия, оксида скандия, оксида магния, оксида индия, оксида иттербия, оксида лантана, оксида гадолиния, оксида неодима, оксида самария, оксида диспрозия, оксида циркония, оксида европия, оксида неодима, оксида празеодима, оксида урана, оксида гафния, оксидов циркония, стабилизированных оксидом иттрия, оксидов циркония, стабилизированных оксидом церия, оксидов циркония, стабилизированных оксидом кальция, оксидов циркония, стабилизированных оксидом скандия, оксидов циркония, стабилизированных оксидом магния, оксидов циркония, стабилизированных оксидом индия, оксидов циркония, стабилизированных оксидом иттербия, и сочетаний, включающих по меньшей мере один из вышеупомянутых материалов. Описание различных оксидов циркония см., например, в Kirk-Othmer's Encyclopedia of Chemical Technology, 3rd Ed., Vol.24, pp.882-883 (1984). Оксиды циркония, стабилизированные оксидом иттрия, могут включать от приблизительно 1 масс.% до приблизительно 20 масс.% оксида иттрия (в расчете на общую массу оксида иттрия и оксида циркония), обычно от приблизительно 3 масс.% до приблизительно 10 масс.% оксида иттрия. Данные химически стабилизированные оксиды циркония могут дополнительно включать один или более оксидов второго металла (например, лантаноида или актиноида). См. Патент США №6025078 (Rickerby et al), выданный 15 февраля 2000 г., и Патент США №6333118 (Alperine et al), выданный 21 декабря 2001 г. Другие керамические материалы также включают пирохлоры общей формулы А2В2О7, где А представляет собой металл, имеющий валентность 3+ или 2+(например, гадолиний, алюминий, церий, лантан или иттрий), а В представляет собой металл, имеющий валентность 4+ или 5+(например, гафний, титан, церий или цирконий), причем сумма валентностей А и В равна 7. Типичные представители этого типа материалов включают цирконат гадолиния, титанат лантана, цирконат лантана, цирконат иттрия, гафнат лантана, цирконат церия, церат алюминия, гафнат церия, гафнат алюминия и церат лантана. Другие примеры описаны в Патенте США №6117560 (Maloney), выданном 12 сентября 2000 г.; в Патенте США №6177200 (Maloney), выданном 23 января 2001 г.; в Патенте США №6284323 (Maloney), выданном 4 сентября 2001 г.; в Патенте США №6319614 (Beele), выданном 20 ноября 2001 г. и в Патенте США №6387526 (Beele), выданном 14 мая 2002 г.

Другие примеры керамических материалов включают керамические материалы, описанные в безусловной заявке на патент США, зарегистрированной 30 декабря 2003 г. под №10/748508 и озаглавленной «Керамические композиции, пригодные для покрытий, обеспечивающих термический барьер, с пониженной теплопроводностью» (Spitsberg et al), и в безусловной заявке на патент США, зарегистрированной 30 декабря 2003 г. под №10/748520 и озаглавленной «Керамические композиции, используемые в покрытиях, обеспечивающих термический барьер, с пониженной теплопроводностью» (Spitsberg et al), которые соответствуют Патенту США №6960395, выданному 1 ноября 2005 г., и Патенту США №7364802, выданному 29 апреля 2008 г. Керамические композиции, описанные в первой из данных ссылок, включают по меньшей мере приблизительно 91 мол.% оксида циркония и до приблизительно 9 мол.% стабилизирующего компонента, включающего первый оксид металла, выбранный из группы, состоящей из оксида иттрия, оксида кальция, оксида церия, оксида скандия, оксида магния, оксида индия, оксида иттербия и их смесей; второй оксид трехвалентного металла, выбранный из группы, состоящей из оксида лантана, оксида гадолиния, оксида неодима, оксида самария, оксида диспрозия и их смесей; и третий оксид трехвалентного металла, выбранный из группы, состоящей из оксида эрбия, оксида иттербия и их смесей. Обычно данные керамические композиции включают от приблизительно 91 мол.% до приблизительно 97 мол.% оксида циркония, в основном, от приблизительно 92 мол.% до приблизительно 95 мол.% оксида циркония и от приблизительно 3 мол.% до приблизительно 9 мол.%, в основном, от приблизительно 5 мол.% до приблизительно 8 мол.% композиции стабилизирующего компонента. Первый оксид металла (обычно оксид иттрия) может составлять от приблизительно 3 мол.% до приблизительно 6 мол.%, в основном, от приблизительно 3 мол.% до приблизительно 5 мол.% керамической композиции. Второй оксид металла (обычно оксид лантана или оксид гадолиния) может составлять от приблизительно 0,25 мол.% до приблизительно 2 мол.%, в основном, от приблизительно 0,5 мол.% до приблизительно 1,5 мол.% керамической композиции. Третий оксид металла (обычно оксид иттербия) может составлять от приблизительно 0,5 мол.% до приблизительно 2 мол.%, в основном, от приблизительно 0,5 мол.% до приблизительно 1,5 мол.% керамической композиции, причем отношение содержания второго оксида металла к содержанию третьего оксида металла обычно составляет от приблизительно 0,5 мол.% до приблизительно 2 мол.%, в основном, от приблизительно 0,75 мол.% до приблизительно 1,33 мол.%.

Другие керамические композиции могут включать по меньшей мере приблизительно 91 мол.% оксида циркония и до приблизительно 9 мол.% стабилизирующего компонента, включающего первый оксид металла, выбранный из группы, состоящей из оксида иттрия, оксида кальция, оксида церия, оксида скандия, оксида магния, оксида индия и их смесей, и второй оксид трехвалентного металла, выбранный из группы, состоящей из оксида лантана, оксида гадолиния, оксида неодима, оксида самария, оксида диспрозия, оксида эрбия, оксида иттербия и их смесей. Обычно данные керамические композиции включают от приблизительно 91 мол.% до приблизительно 97 мол.% оксида циркония, в основном, от приблизительно 92 мол.% до приблизительно 95 мол.% оксида циркония и от приблизительно 3 мол.% до приблизительно 9 мол.%, в основном, от приблизительно 5 мол.% до приблизительно 8 мол.% композиции стабилизирующего компонента. Первый оксид металла (обычно оксид иттрия) может составлять от приблизительно 3 мол.% до приблизительно 6 мол.%, в основном, от приблизительно 4 мол.% до приблизительно 5 мол.% керамической композиции. Второй оксид металла (обычно оксид лантана, оксид гадолиния или оксид иттербия, в основном, оксид лантана) может составлять от приблизительно 0,5 мол.% до приблизительно 4 мол.%, в основном, от приблизительно 0,8 мол.% до приблизительно 2 мол.% керамической композиции, причем отношение содержания (в мол.%) второго оксида металла (например, оксида лантана /оксида гадолиния/ оксида иттербия) к содержанию первого оксида металла (например, оксида иттрия) составляет от приблизительно 0,1 до приблизительно 0,5, обычно от приблизительно 0,15 до приблизительно 0,35, в основном от приблизительно 0,2 до приблизительно 0,3.

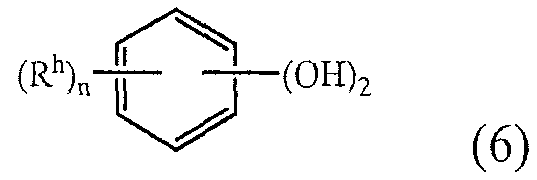

Одно из воплощений данного изобретения дополнительно включает слой связующего покрытия, расположенный между выбранной поверхностью центробежного компрессора и гидрофильным или гидрофобным слоем. Слой связующего покрытия способствует более прочному сцеплению гидрофильного или гидрофобного слоя с выбранной поверхностью металлической основы компрессора. Выбранная поверхность включает любую из описанных выше поверхностей центробежного компрессора. На Фиг.5 схематически изображен слой 108 связующего покрытия, расположенный на выбранной поверхности 106 основы 104, примыкающей к верхнему гидрофильному/сверхгидрофильному или гидрофобному/сверхгидрофобному слою 110 и контактирующей с ним.

Слой связующего покрытия можно сформировать из металлического материала, стойкого к окислению, который защищает лежащую под ним выбранную поверхность основы. Примеры материалов для слоя связующего покрытия включают облицовочные связующие покрытия, такие как сплавы MCrAlY (например, порошковые сплавы), где М представляет собой металл, такой как железо, никель, платина или кобальт, или облицовочные покрытия на основе NiAl(Zr), а также диффузионные покрытия из алюминидов различных благородных металлов, таких как алюминид платины, а также из простых алюминидов (т.е. алюминидов, образованных без благородных металлов), таких как алюминид никеля.

Слой связующего покрытия можно нанести, осадить или создать другим образом на выбранной поверхности с помощью любой из множества традиционных методик, таких как нанесение покрытия методом химического восстановления, физическое осаждение из паровой фазы (ФОПФ), включая физическое осаждение из паровой фазы, полученной под действием пучка электронов (ФОПФ-ПЭ), плазменное напыление, включая атмосферное плазменное напыление (АПН) и вакуумное плазменное напыление (ВПН), ионно-плазменное напыление, или другие способы термического нанесения, такие как высокоскоростное газопламенное напыление (ВСГН), детонационное или проволочное напыление, химическое осаждение из паровой фазы (ХОПФ), пакетная цементация и алюминидирование из паровой фазы, в случае диффузионных покрытий из алюминидов металлов (см., например, Патент США №4148275 (Benden et al), выданный 10 апреля 1979 г.; Патент США №5928725 (Howard et al), выданный 27 июля 1999 г., и Патент США №6039810 (Mantkowski et al), выданный 21 марта 2000 г., и их сочетания). Обычно, если для нанесения слоя связующего покрытия применяют плазменное напыление или диффузионную методику, толщина указанного слоя составляет от приблизительно 25 мкм до приблизительно 500 мкм. Толщина слоев связующего покрытия, нанесенных с применением методик ФОПФ, таких как ФОПФ-ПЭ, или с помощью способов нанесения диффузионных покрытий из алюминидов, обычно составляет от приблизительно 25 мкм до приблизительно 75 мкм.

При нанесении гидрофильного слоя часто требуется, чтобы состав покрытия дополнительно включал испаряющееся органическое связующее или летучее связующее для удержания компонентов металла, металлокерамики, керамики и твердого припоя на месте до тех пор, пока не произойдет металлургическое и/или механическое сцепление с поверхностью основы и/или образование слоя связующего покрытия. Точное содержание летучего органического связующего не является критически важным фактором, поскольку органическое связующее сгорает или испаряется в процессе сборки.

Испаряющееся органическое связующее может иметь любой состав при условии, что оно не оказывает неблагоприятного воздействия на адгезию гидрофильного слоя либо к выбранной поверхности, либо к слою связующего покрытия, если он присутствует, а также при условии, что органическое связующее не оказывает неблагоприятного воздействия на свойства гидрофильного слоя образовывать пленку воды и органическое связующее полностью термически разлагается с незначительным остатком при температуре пайки твердым припоем, например, при температуре от 500°С до 700°С. Примеры органических связующих включают целлюлозы, акриловые смолы, полиспирты, полиакриламиды, полиэфиры, ацетат монометилового эфира пропиленгликоля и другие ацетаты и их смеси.

Преимущества гидрофильного слоя, предоставляющего возможность образования пленки воды, очевидны по меньшей мере с точки зрения снижения эрозии рабочих колес и повышения эффективности отделения жидкой фазы от газовой фазы во влажной газовой смеси и, таким образом, снижения потребляемой мощности и повышения эффективности процесса разделения по сравнению с центробежным компрессором, лишенным гидрофильного слоя.

В другом воплощении данного изобретения выбранная поверхность центробежного компрессора включает гидрофильный слой, включающий нелетучее органическое связующее, имеющее сетчатую структуру с поперечными связями, и по меньшей мере один из описанных выше наполнителей, причем органическое связующее не подвергают термическому разложению. В данном воплощении изобретения гидрофильный слой не подвергают воздействию температуры, превышающей приблизительно 300°С. Органическое связующее может включать любой гидрофильный термопластичный или термореактивный материал при условии, что он не оказывает неблагоприятного воздействия на адгезию и на свойства гидрофильного слоя образовывать пленку воды.

Компрессор по изобретению также включает одну или несколько поверхностей, включающих гидрофобный или сверхгидрофобный слой, расположенный на них. В одном из воплощений гидрофобный или сверхгидрофобный слой включает наполнитель, выбранный из группы, состоящей из металла, пластмассы, керамического материала, стекла и сочетания вышеупомянутых наполнителей.

Примеры металлических наполнителей для гидрофобного слоя включают наполнители, выбранные из группы, состоящей из бериллия, магния, скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, цинка, галлия, иттрия, циркония, ниобия, молибдена, технеция, рутения, рения, палладия, серебра, кадмия, индия, олова, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, тантала, вольфрама, рения, осмия, иридия, платины, золота, таллия, свинца, висмута и сочетаний, включающих по меньшей мере один из вышеупомянутых металлов. Более конкретно металлический наполнитель представляет собой титан, алюминий, магний, никель или их сочетание. Еще более конкретно металлический наполнитель представляет собой сплав алюминия и магния; особенно предпочтительным является AlMg3.

В одном из воплощений гидрофобный слой дополнительно включает термореактивный или термопластичный полимер. Примеры термореактивных полимеров включают диаллилфталатные смолы, эпоксидные смолы, мочевиноформальдегидные смолы, меламиноформальдегидные смолы, меламинофенолформальдегидные смолы, фенолформальдегидные смолы, полиимиды, кремнийорганические каучуки и ненасыщенные сложнополиэфирные смолы или сочетание, включающее по меньшей мере одну из вышеупомянутых термореактивных смол.

Примеры термопластичных полимеров включают термопластичный полиолефин, например полипропилен или полиэтилен, поликарбонат, сложный полиэфиркарбонат, сложный полиэфир (например, полибутилентерефталат (ПБТ) или полиэтилентерефталат (ПЭТ)), полистирол, сополимер стирола, сополимер стирола и акрилонитрила (САН), привитый сополимер стирола, содержащий каучук, например, акрилонитрилбутадиенстирольный сополимер (АБС), полиамид, полиуретан, полифениленсульфид, поливинилхлорид или сочетание, включающее по меньшей мере один из вышеупомянутых термопластичных полимеров.

Примеры полиолефинов включают полиэтилен высокой и низкой плотности, т.е. имеющий плотность от приблизительно 0,91 г/см3 до приблизительно 0,97 г/см3 или полипропилены с молекулярными массами от приблизительно 10000 г/моль до приблизительно 1000000 г/моль.

Предусмотрено применение других сополимеров олефинов или сополимеров с другими α-олефинами, таких как, например, сополимеры этилена с бутиленом, гексеном и/или октеном, ЭВА (сополимеры этилена и винилацетата), ЭЭА (сополимеры этилена и этилакрилата), ЭБА (сополимеры этилена и бутилакрилата), ЭАК (сополимеры этилена и акриловой кислоты), ЭВК (сополимеры этилена и винилкарбазола), ЭПБ (блок-сополимеры этилена и пропилена), ЭПД (сополимеры этилена, пропилена и диена), ПБ (полибутилены), ПМП (полиметилпентены), ПИБ (полиизобутилены), АНБ (сополимеры акрилонитрила и бутадиена), полиизопрены, сополимеры метилбутилена, сополимеры изопрена и изобутилена.

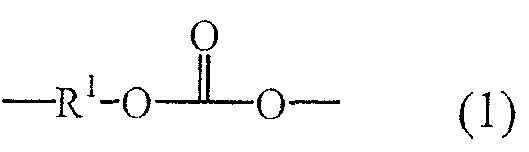

Используемый здесь термин "поликарбонат" означает составы, включающие повторяющиеся структурные единицы карбоната, имеющие формулу (1):

где по меньшей мере приблизительно 60% от общего количества групп R1 содержит ароматические фрагменты, а оставшаяся часть представляет собой алифатические, алициклические или ароматические группы. В одном воплощении каждая группа R1 представляет собой С6-30 ароматическую группу, т.е. содержит по меньшей мере один ароматический фрагмент. Группа R1 может быть образована из дигидроксисоединения формулы HO-R1-OH, в частности формулы (2):

где каждая из групп А1 и А2 представляет собой моноциклическую двухвалентную ароматическую группу, a Y1 представляет собой одинарную связь или мостиковую группу, включающую один или более атомов, которые разделяют группы А1 и А2. В одном типичном воплощении группы А1 и А2 разделяет один атом. В частности, каждая группа R1 может быть образована из ароматического дигидроксисоединения, имеющего формулу (3):

где каждая из групп Ra и Rb представляет собой галоген или C1-12 алкильную группу; указанные группы могут быть одинаковыми или различными; а каждый из индексов р и q независимо друг от друга представляет собой целое число от 0 до 4. Понятно, что Ra представляет собой водород, когда индекс р равен 0, и, аналогично, Rb представляет собой водород, когда индекс q равен 0. Также в формуле (3) Xa представляет собой мостиковую группу, соединяющую две гидроксизамещенные ароматические группы, причем в каждой С6 ариленовой группе мостиковая группа и гидроксигруппа находятся в орто-, мета- или пара-положении (в особенности, пара-) относительно друг друга. В одном из воплощений мостиковая группа Xa представляет собой одинарную связь, -O-, -S-, -S(O)-, -S(O)2-, -С(O)- или C1-18 органическую группу. Мостиковая С1-18 органическая группа может являться циклической или ациклической, ароматической или неароматической и может дополнительно включать гетероатомы, такие как галогены, кислород, азот, сера, кремний или фосфор. C1-18 органическая группа может располагаться таким образом, что каждая из С6 ариленовых групп, соединяющихся с ней, соединена с общим алкилиденовым атомом углерода или с разными атомами углерода мостиковой С1-18 органической группы. В одном из воплощений каждый из индексов р и q равен 1, а каждая из групп Ra и Rb представляет собой C1-3 алкильную группу, в частности метильную группу, находящуюся в мета-положении относительно гидроксильной группы в каждой ариленовой группе.

В одном из воплощений группа Xa представляет собой замещенный или незамещенный С3-18 циклоалкилиден, C1-25 алкилиден формулы -С(Rc)(Rd)-, где каждая из групп Rc и Rd независимо друг от друга представляет собой водород, C1-12 алкил, C1-12 циклоалкил, C7-12 арилалкил, C1-12 гетероалкил или C7-12 циклический гетероарилалкил или группу, имеющую формулу -C(=Re)-, где Re представляет собой двухвалентную C1-12 углеводородную группу. Примеры групп данного типа включают метилен, циклогексилметилен, этилиден, неопентилиден и изопропилиден, а также 2-[2.2.1]-бициклогептилиден, циклогексилиден, циклопентилиден, циклододецилиден и адамантилиден. Конкретным примером, где группа Xa представляет собой замещенный циклоалкилиден, является алкилзамещенный бисфенол с мостиковым циклогексилиденом, имеющий формулу (4):

где каждая из групп Ra' и Rb' независимо друг от друга представляет собой C1-12 алкил, группа Rg представляет собой C1-12 алкил или галоген, каждый из индексов r и s независимо друг от друга представляет собой число от 1 до 4, а индекс t представляет собой число от 0 до 10. В особом воплощении по меньшей мере одна из групп Ra' и Rb' находится в мета-положении относительно мостиковой циклогексилиденовой группы. Замещающие группы Ra', Rb' и Rg, когда они включают в себя подходящее количество атомов углерода, могут представлять собой группы с прямой цепью, группы с разветвленной цепью, циклические, бициклические, насыщенные или ненасыщенные группы. В одном из воплощений каждая из групп Ra' и Rb' независимо друг от друга представляет собой C1-4 алкил, группа Rg представляет собой C1-4 алкил, каждый из индексов r и s равен 1, а индекс t представляет собой число от 0 до 5. В другом особом воплощении каждая из групп Ra', Rb' и Rg представляет собой метил, каждый из индексов r и s равен 1, а индекс t равен 0 или 3. Бисфенол с мостиковым циклогексилиденом может представлять собой продукт реакции двух молей о-крезола с одним молем циклогексанона. В другом примере воплощения бисфенол с мостиковым циклогексилиденом представляет собой продукт реакции двух молей крезола с одним молем гидрогенизированного изофорона (например, 1,1,3-триметил-3-циклогексан-5-он). Такие бисфенолы, содержащие циклогексан, например, продукт реакции двух молей фенола с одним молем гидрогенизированного изофорона, применяют для получения поликарбонатных полимеров с высокими температурами стеклования и высокими температурами тепловой деформации. Поликарбонаты, содержащие циклогексильный бисфенол, или сочетание, включающее по меньшей мере одно из вышеупомянутых веществ с другими поликарбонатами на основе бисфенола, поставляет Bayer Со. под торговой маркой АРЕС®.

В другом воплощении группа Xa представляет собой C1-18 алкиленовую группу, С3-18 циклоалкиленовую группу, С6-18 конденсированную циклоалкиленовую группу или группу формулы -B1-W-B2-, где В1 и В2 представляют собой одинаковые или различные C1-6 алкиленовые группы, a W представляет собой C3-12 циклоалкилиденовую группу или C6-16 ариленовую группу.

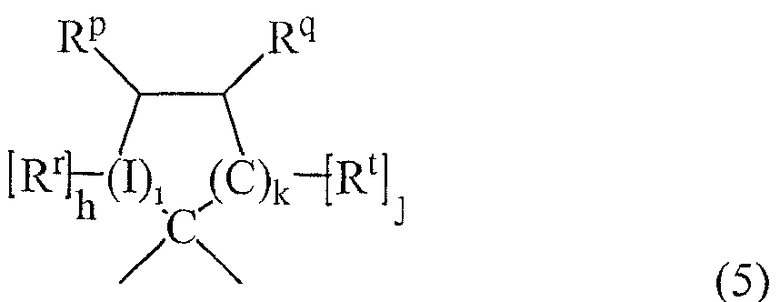

Группа Xa также может представлять собой замещенную С3-18 циклоалкилиденовую группу формулы (5):

где группы Rr, Rp, Rq и Rt независимо друг от друга представляют собой водород, галоген, кислород или C1-12 органические группы; I представляет собой непосредственную связь, углерод или двухвалентный кислород, серу или группу -N(Z)-, где Z представляет собой водород, галоген, гидроксигруппу, C1-12 алкильную группу, C1-12 алкоксильную группу или C1-12 ацильную группу; индекс h представляет собой число от 0 до 2, индекс j равен 1 или 2, индекс i равен 0 или 1, а индекс k представляет собой целое число от 0 до 3, при условии, что по меньшей мере две группы из Rr, Rp, Rq и Rt совместно образуют конденсированное циклоалифатическое, ароматическое или гетероароматическое кольцо. Понятно, что когда конденсированное кольцо является ароматическим, кольцо согласно формуле (5) включает ненасыщенную связь углерод-углерод в месте слияния кольца. Когда индекс k равен 1, а индекс i равен 0, кольцо согласно формуле (5) содержит 4 атома углерода; когда индекс k равен 2, кольцо согласно формуле (5) содержит 5 атомов углерода; а когда индекс k равен 3, кольцо содержит 6 атомов углерода. В одном из воплощений две смежные группы (например, Rq и Rt совместно) образуют ароматическую группу, а в другом воплощении Rq и Rt совместно образуют одну ароматическую группу, а Rr и Rp совместно образуют вторую ароматическую группу. Когда Rq и Rt совместно образуют ароматическую группу, Rp может представлять собой атом кислорода с двойной связью, т.е. кетон.

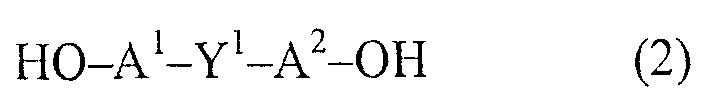

Другие пригодные для применения ароматические дигидроксисоединения, имеющие формулу HO-R1-OH, включают соединения формулы (6):

где каждая из групп Rh независимо друг от друга представляет собой атом галогена, C1-10 углеводородный радикал, такой как С1-10 алкильная группа, C1-10 галогензамещенная алкильная группа, С6-10 арильная группа или С6-10 галогензамещенная арильная группа, а индекс n представляет собой число от 0 до 4. Обычно галоген представляет собой бром.

Некоторые иллюстративные примеры конкретных ароматических дигидроксисоединений включают следующие вещества: 4,4'-дигидроксибифенил, 1,6-дигидроксинафталин, 2,6-дигидроксинафталин, бис(4-гидроксифенил)метан, бис(4-гидроксифенил)дифенилметан, бис(4-гидроксифенил)-1-нафтилметан, 1,2-бис(4-гидроксифенил)этан, 1,1-бис(4-гидроксифенил)-1-фенилэтан, 2-(4-гидроксифенил)-2-(3-гидроксифенил)пропан, бис(4-гидроксифенил)фенилметан, 2,2-бис(4-гидрокси-3-бромфенил)пропан, 1,1-бис(гидроксифенил)циклопентан, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)изобутен, 1,1-бис(4-гидроксифенил)циклододекан, Транс-2,3-бис(4-гидроксифенил)-2-бутен, 2,2-бис(4-гидроксифенил)адамантан, α,α'-бис(4-гидроксифенил)толуол, бис(4-гидроксифенил)ацетонитрил, 2,2-бис(3-метил-4-гидроксифенил)пропан, 2,2-бис(3-этил-4-гидроксифенил)пропан, 2,2-бис(3-н-пропил-4-гидроксифенил)пропан, 2,2-бис(3-изопропил-4-гидроксифенил)пропан, 2,2-бис(3-втор-бутил-4-гидроксифенил)пропан, 2,2-бис(3-трет-бутил-4-гидроксифенил)пропан, 2,2-бис(3-циклогексил-4-гидроксифенил)пропан, 2,2-бис(3-аллил-4-гидроксифенил)пропан, 2,2-бис(3-метокси-4-гидроксифенил)пропан, 2,2-бис(4-гидроксифенил)гексафторпропан, 1,1-дихлор-2,2-бис(4-гидроксифенил)этилен, 1,1-дибром-2,2-бис(4-гидроксифенил)этилен, 1,1-дихлор-2,2-бис(5-фенокси-4-гидроксифенил)этилен, 4,4'-дигидроксибензофенон, 3,3-бис(4-гидроксифенил)-2-бутанон, 1,6-бис(4-гидроксифенил)-1,6-гександион, бис(4-гидроксифениловый)эфир этиленгликоля, бис(4-гидроксифениловый)эфир, бис(4-гидроксифенил)сульфид, бис(4-гидроксифенил)сульфоксид, бис(4-гидроксифенил)сульфон, 9,9-бис(4-гидроксифенил)флуорен, 2,7-дигидроксипирен, 6,6'-дигидрокси-3,3,3',3'-тетраметилспиро(бис)индан ("спиробисинданбисфенол"), 3,3-бис(4-гидроксифенил)фталимид, 2,6-дигидроксидибензо-п-диоксин, 2,6-дигидрокситиантрен, 2,7-дигидроксифеноксатин, 2,7-дигидрокси-9,10-диметилфеназин, 3,6-дигидроксидибензофуран, 3,6-дигидроксидибензотиофен и 2,7-дигидроксикарбазол, резорцин, замещенные соединения резорцина, такие как 5-метилрезорцин, 5-этилрезорцин, 5-пропилрезорцин, 5-бутилрезорцин, 5-трет-бутилрезорцин, 5-фенилрезорцин, 5-кумилрезорцин, 2,4,5,6-тетрафторрезорцин, 2,4,5,6-тетрабромрезорцин и т.д.; катехин; гидрохинон; замещенные гидрохиноны, такие как 2-метилгидрохинон, 2-этилгидрохинон, 2-пропилгидрохинон, 2-бутилгидрохинон, 2-трет-бутилгидрохинон, 2-фенилгидрохинон, 2-кумилгидрохинон, 2,3,5,6-тетраметилгидрохинон, 2,3,5,6-тетра-трет-бутилгидрохинон, 2,3,5,6-тетрафторгидрохинон, 2,3,5,6-тетрабромгидрохинон и т.д., или сочетания, включающие по меньшей мере одно из вышеупомянутых дигидроксисоединений.

Конкретные примеры бисфенольных соединений формулы (3) включают 1,1-бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан (его также называют "бисфенол А" или "БФА"), 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 1,1-бис(4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)-н-бутан, 2,2-бис(4-гидрокси-1-метилфенил)пропан, 1,1-бис(4-гидрокси-трет-бутилфенил)пропан, 3,3-бис(4-гидроксифенил)фталимидин, 2-фенил-3,3-бис(4-гидроксифенил)фталимидин (РРРВР) и 1,1-бис(4-гидрокси-3-метилфенил)циклогексан (DMBPC). Также можно использовать сочетания, включающие по меньшей мере одно из вышеупомянутых дигидроксисоединений. В одном из особых воплощений поликарбонат представляет собой линейный гомополимер, полученный из бисфенола А формулы (3), где каждая из групп А1 и А2 представляет собой п-фенилен, а группа Y1 представляет собой изопропилиден.

Характеристическая вязкость поликарбонатов, определенная в хлороформе при 25°С, может составлять от приблизительно 0,3 до приблизительно 1,5 децилитров на грамм (дл/г), в частности от приблизительно 0,45 до приблизительно 1,0 дл/г. Среднемассовая молекулярная масса поликарбонатов может составлять от приблизительно 10000 до приблизительно 200000 Дальтон, в частности от приблизительно 20000 до приблизительно 100000 Дальтон, при измерении методом гель-проникающей хроматографии (ГПХ) с применением колонки из сшитого стирол-дивинилбензольного геля и с калибровкой по поликарбонатным эталонам. Концентрация образцов, приготовленных для ГПХ, составляет приблизительно 1 мг/мл, а скорость элюирования составляет приблизительно 1,5 мл/мин.

Используемый здесь термин "поликарбонаты" дополнительно включает гомополикарбонаты (где все группы R1 в полимере являются одинаковыми), сополимеры, включающие различные группы R1 в карбонате (здесь их называют "сополикарбонатами"), сополимеры, включающие карбонатные структурные единицы и другие типы структурных единиц полимера, такие как структурные единицы сложного эфира, и сочетания, включающие по меньшей мере один из гомополикарбонатов и/или сополикарбонатов. Используемый здесь термин "сочетание" включает композиции, смеси, сплавы, продукты реакции и т.д.

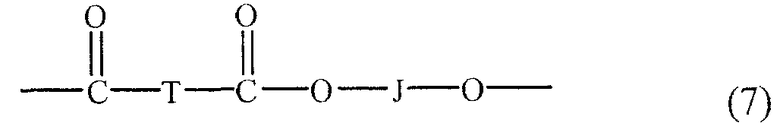

Особым типом сополимера является сложный полиэфиркарбонат, также известный как сложный полиэфир-поликарбонат. Такие сополимеры дополнительно включают, помимо структурных единиц карбоната, имеющих формулу (1), структурные единицы формулы (7):

где J представляет собой двухвалентную группу, образованную из дигидроксисоединения, и может представлять собой, например, C2-10 алкиленовую группу, С6-20 алициклическую группу, С6-20 ароматическую группу или полиоксиалкиленовую группу, в которой алкиленовые группы содержат от 2 до 6 атомов углерода, в частности 2, 3 или 4 атома углерода; а Т представляет собой двухвалентную группу, образованную из дикарбоновой кислоты, и может представлять собой, например, С2-10 алкиленовую группу, С6-20 алициклическую группу, С6-20 алкилароматическую группу или С6-20 ароматическую группу. Также можно использовать сополимеры сложных эфиров, содержащие сочетание различных групп Т и/или J. Сложные полиэфиры могут быть разветвленными или линейными.

В одном из воплощений группа J представляет собой C2-30 алкиленовую группу с прямой цепью, с разветвленной цепью или имеющую циклическую (включая полициклическую) структуру. В другом воплощении группа J образована из ароматического дигидроксисоединения формулы (3), приведенной выше. В другом воплощении группа J образована из ароматического дигидроксисоединения формулы (4), приведенной выше. В другом воплощении группа J образована из ароматического дигидроксисоединения формулы (6), приведенной выше.

Примеры ароматических дикарбоновых кислот, которые можно использовать для получения структурных единиц сложного полиэфира, включают изофталевую или терефталевую кислоту, 1,2-ди(п-карбоксифенил)этан, 4,4'-дикарбоксидифениловый эфир, 4,4'-бисбензойную кислоту и т.д. или сочетание, включающее по меньшей мере одну из вышеупомянутых кислот. Также можно использовать кислоты, содержащие конденсированные кольца, например, 1,4-, 1,5- или 2,6-нафталиндикарбоновые кислоты. Примеры дикарбоновых кислот включают терефталевую кислоту, изофталевую кислоту, нафталиндикарбоновую кислоту, циклогександикарбоновую кислоту и т.д. или сочетание, включающее по меньшей мере одну из вышеупомянутых кислот. Конкретная дикарбоновая кислота включает сочетание изофталевой кислоты и терефталевой кислоты, причем массовое соотношение изофталевой кислоты и терефталевой кислоты составляет от приблизительно 91:9 до приблизительно 2:98. В другом конкретном воплощении группа J представляет собой С2-6 алкиленовую группу, а группа Т представляет собой п-фенилен, м-фенилен, нафталин, двухвалентную циклоалифатическую группу или их сочетание. Данный класс сложных полиэфиров включает полиалкилентерефталаты.

Молярное отношение структурных единиц сложного эфира к структурным единицам карбоната в сополимерах может меняться в широких пределах, например, от 1:99 до 99:1, в частности от 10:90 до 90:10, более конкретно от 25:75 до 75:25, в зависимости от требуемых свойств конечной композиции.

В конкретном воплощении структурную единицу сложного эфира в сложном полиэфире-поликарбонате получают в результате реакции сочетания изофталевой и терефталевой дикислот (или их производных) с резорцином. В другом конкретном воплощении структурную единицу сложного эфира в сложном полиэфире-поликарбонате получают в результате реакции сочетания изофталевой кислоты и терефталевой кислоты с бисфенолом А. В конкретном воплощении структурные единицы поликарбоната получают из бисфенола А. В другом конкретном воплощении структурные единицы поликарбоната получают из резорцина и бисфенола А, причем молярное отношение карбонатных структурных единиц резорцина к карбонатным структурным единицам бисфенола А составляет от 1:99 до 99:1.

Поликарбонаты можно получить с помощью таких способов, как межфазная полимеризация и полимеризация в расплаве. Хотя условия реакции для межфазной полимеризации можно менять, пример способа обычно включает растворение или диспергирование двухатомного фенольного реагента в водном растворе гидроксида натрия или калия, добавление полученной смеси в среду несмешивающегося с водой растворителя и приведение реагентов в контакт с карбонатным предшественником в присутствии катализатора, такого как триэтиламин, и/или катализатора фазового переноса, при регулируемом значении рН, например, от приблизительно 8 до приблизительно 12. Наиболее часто применяемые несмешивающиеся с водой растворители включают метиленхлорид, 1,2-дихлорэтан, хлорбензол, толуол и т.д.

Примеры карбонатных предшественников включают карбонилгалогенид, такой как карбонилбромид или карбонилхлорид, или галоформиат, такой как бисгалоформиаты двухатомного фенола (например, бисхлорформиаты бисфенола А, гидрохинона и т.д.) или гликоля (например, бисгалоформиаты этиленгликоля, неопентилгликоля, полиэтиленгликоля и т.д.). Также можно использовать сочетания, включающие по меньшей мере один из вышеупомянутых типов карбонатных предшественников. В одном из примеров воплощения данного изобретения в реакции межфазной полимеризации для образования карбонатных связей в качестве карбонатного предшественника применяют фосген, а данную реакцию называют реакцией фосгенирования.

Среди катализаторов фазового переноса, которые можно использовать, имеются катализаторы формулы (R3)4Q+X, где все группы R3 одинаковые или различные и представляют собой C1-10 алкильную группу; Q представляет собой атом азота или фосфора; а Х представляет собой атом галогена или С1-8 алкоксильную группу или C6-18 арилоксильную группу. Примеры катализаторов фазового переноса включают, например, [СН3(СН2)3]4NX, [СН3(СН2)3]4РХ, [СН3(СН2)5]4NX, [СН3(СН2)6]4NX, [СН3(СН2)4]4NX, СН3[СН3(СН2)3]3NX и СН3[СН3(СН2)2]3NX, где Х представляет собой Cl-, Br-, C1-8 алкоксильную группу или C6-18 арилоксильную группу. Эффективное количество катализатора фазового переноса может составлять от приблизительно 0,1 до приблизительно 10 масс.% в расчете на массу бисфенола в смеси, подвергаемой фосгенированию. В другом воплощении данного изобретения эффективное количество катализатора фазового переноса может составлять от приблизительно 0,5 до приблизительно 2 масс.% в расчете на массу бисфенола в смеси, подвергаемой фосгенированию.

Предусмотрено применение всех типов поликарбонатных концевых групп в поликарбонатной композиции при условии, что такие концевые группы не оказывают значительного неблагоприятного воздействия на требуемые гидрофобные или адгезионные свойства данных композиций.

Разветвленные поликарбонатные блоки можно получить путем добавления разветвляющего агента во время полимеризации. Данные разветвляющие агенты включают многофункциональные органические соединения, содержащие по меньшей мере три функциональные группы, выбранные из гидроксильной группы, карбоксильной группы, ангидрида карбоновой кислоты, галоформила и смесей вышеупомянутых функциональных групп. Конкретные примеры включают тримеллитовую кислоту, тримеллитовый ангидрид, тримеллитовый трихлорангидрид, трис-п-гидроксифенилэтан, изатин-бисфенол, трисфенол ТС (1,3,5-трис((п-гидроксифенил)изопропил)бензол), трисфенол РА (4(4(1,1-бис(п-гидроксифенил)этил)α,α-диметилбензил)фенол), 4-хлорформилфталевый ангидрид, тримезиновую кислоту и бензофенонтетракарбоновую кислоту. Разветвляющие агенты можно добавлять в количестве от приблизительно 0,05 масс.% до приблизительно 2,0 масс.%. Можно использовать смеси, включающие линейные поликарбонаты и разветвленные поликарбонаты.

Во время полимеризации можно вводить обрывающий цепь агент (который также называют регулятором молекулярной массы). Обрывающий цепь агент ограничивает скорость роста молекулярной массы и, таким образом, регулирует молекулярную массу поликарбоната. Примеры обрывающих цепь агентов включают некоторые монофенольные соединения, хлорангидриды монокарбоновых кислот и/или монохлорформиаты. Примерами монофенольных обрывающих цепь агентов являются моноциклические фенолы, такие как фенол, и С1-С22-алкилзамещенные фенолы, такие как п-кумилфенол, монобензоат резорцина и п-трет-бутилфенол, и простые моноэфиры дифенолов, такие как п-метоксифенол. Также предусмотрено использование алкилзамещенных фенолов, в которых алкильные заместители с разветвленной цепью включают от 8 до 9 атомов углерода. Некоторые монофенольные поглотители УФ-излучения также можно применять в качестве регулятора молекулярной массы, например, 4-замещенные-2-гидроксибензофеноны и их производные, арилсалицилаты, сложные моноэфиры дифенолов, такие как монобензоат резорцина, 2-(2-гидроксиарил)-бензотриазолы и их производные, 2-(2-гидроксиарил)-1,3,5-триазины и их производные и т.д.

В качестве обрывающих цепь агентов также можно использовать хлорангидриды монокарбоновых кислот. Они включают хлорангидриды моноциклических монокарбоновых кислот, такие как бензоилхлорид, C1-C22-алкилзамещенный бензоилхлорид, толуилхлорид, галогензамещенный бензоилхлорид, бромбензоилхлорид, циннамоилхлорид, 4-надимидобензоилхлорид и их сочетания; хлорангидриды полициклических монокарбоновых кислот, такие как хлорангидрид тримеллитовой кислоты и нафтоилхлорид, и сочетания хлорангидридов моноциклических и полициклических монокарбоновых кислот. Пригодны для применения хлорангидриды алифатических монокарбоновых кислот, включающих приблизительно 22 или менее атомов углерода. Также пригодны для применения хлорангидриды алифатических монокарбоновых кислот с введенными функциональными группами, такие как акрилоилхлорид и метакрилоилхлорид. Также пригодны для применения монохлорформиаты, включая моноциклические монохлорформиаты, такие как фенилхлорформиат, алкилзамещенный фенилхлорформиат, п-кумилфенилхлорформиат, толуолхлорформиат и их сочетания.

В качестве альтернативы для получения поликарбонатов можно использовать способы полимеризации в расплаве. В общем случае в способе полимеризации в расплаве поликарбонаты можно получить в результате совместной реакции в расплавленном состоянии дигидроксильных реагентов и диарилкарбонатного сложного эфира, такого как дифенилкарбонат, в присутствии катализатора переэтерификации в смесителе BANBURY®, двушнековом экструдере и т.д. для получения однородной дисперсии. Летучий фенол, содержащий одну гидроксигруппу, удаляют из расплавленных реагентов с помощью перегонки, а полимер отделяют в виде расплавленного остатка. В особенно пригодном для применения способе полимеризации в расплаве для получения поликарбонатов применяют диарилкарбонатный сложный эфир, арильные группы которого включают электроноакцепторные заместители. Примеры особенно пригодных для применения диарилкарбонатных сложных эфиров с электроноакцепторными заместителями включают бис(4-нитрофенил)карбонат, бис(2-хлорфенил)карбонат, бис(4-хлорфенил)карбонат, бис(метилсалицил)карбонат, бис(4-метилкарбоксифенил)карбонат, бис(2-ацетилфенил)карбоксилат, бис(4-ацетилфенил)карбоксилат или сочетание, включающее по меньшей мере один из вышеупомянутых сложных эфиров. Кроме того, пригодные для применения катализаторы переэтерификации могут включать катализаторы фазового переноса, имеющие формулу (R3)4Q+X, где каждая из групп R3, Q и Х определена выше. Примеры катализаторов переэтерификации включают гидроксид тетрабутиламмония, гидроксид метилтрибутиламмония, ацетат тетрабутиламмония, гидроксид тетрабутилфосфония, ацетат тетрабутилфосфония, фенолят тетрабутилфосфония или сочетание, включающее по меньшей мере одно из вышеупомянутых соединений.

Сложные полиэфиры-поликарбонаты также можно получить с помощью межфазной полимеризации. Вместо применения непосредственно дикарбоновой кислоты или диола можно применять реакционноспособные производные кислоты или диола, такие как галогенангидриды соответствующей кислоты, в частности дихлорангидриды кислоты и дибромангидриды кислоты. Таким образом, например, вместо применения изофталевой кислоты, терефталевой кислоты или сочетания, включающего по меньшей мере одну из вышеупомянутых кислот, можно применять изофталоилдихлорид, терефталоилдихлорид или сочетание, включающее по меньшей мере один из вышеупомянутых дихлорангидридов.

Помимо описанных выше поликарбонатов можно применять сочетания поликарбоната с другими термопластичными полимерами, например сочетания гомополикарбонатов и/или сополимеров поликарбонатов со сложными полиэфирами. Пригодные для применения сложные полиэфиры могут включать, например, сложные полиэфиры, включающие структурные единицы формулы (7), которые включают полиалкилендикарбоксилаты, жидкокристаллические сложные полиэфиры и сополимеры сложных полиэфиров. Сложные полиэфиры, описанные в данном документе, обычно полностью смешиваются с поликарбонатами.

Сложные полиэфиры можно получить с помощью межфазной полимеризации или способа конденсации в расплаве, как описано выше, путем конденсации в фазе раствора или путем переэтерификационной полимеризации, где, например, диалкиловый сложный эфир, такой как диметилтерефталат, можно подвергнуть переэтерификации с этиленгликолем с применением кислотного катализа для получения полиэтилентерефталата. Можно использовать разветвленный сложный полиэфир, в который включен разветвляющий агент, например гликоль, включающий три или более гидроксигруппы, или карбоновая кислота, включающая три или более функциональные группы. Кроме того, может оказаться предпочтительным, чтобы в сложном полиэфире концентрации кислотных и гидроксильных концевых групп были различными, в зависимости от основного конечного применения данной композиции.

Примеры сложных полиэфиров включают ароматические сложные полиэфиры, алкиленовые сложные полиэфиры, включая полиалкиленарилаты, и циклоалкиленовые сложные полиэфиры. Ароматические сложные полиэфиры могут иметь структуру сложного полиэфира, соответствующую формуле (7), где каждая из групп J и Т представляет собой ароматическую группу, как описано выше. Ароматические сложные полиэфиры также включают, например, сложные полиэфиры изофталевой кислоты, терефталевой кислоты и резорцина, сложные полиэфиры изофталевой кислоты, терефталевой кислоты и бисфенола А, сополимеры сложных полиэфиров изофталевой кислоты, терефталевой кислоты и резорцина и сложных полиэфиров изофталевой кислоты, терефталевой кислоты и бисфенола А или сочетание, включающее по меньшей мере один из данных полимеров. Также предусмотрено применение ароматических сложных полиэфиров с меньшим количеством, например, от приблизительно 0,5 до приблизительно 10 масс.% в расчете на полную массу сложного полиэфира, структурных единиц, являющихся производными алифатической двухосновной кислоты и/или алифатического полиола, для получения сополимеров сложных полиэфиров. Полиалкиленарилаты могут иметь структуру сложного полиэфира, соответствующую формуле (7), где Т включает группы, полученные из ароматических дикарбоксилатов, циклоалифатических дикарбоновых кислот или их производных. Примеры групп Т включают 1,2-, 1,3- и 1,4-фенилен; 1,4- и 1,5-нафтилены; цис- или транс-1,4-циклогескилен и т.д. Когда группа Т представляет собой 1,4-фенилен, полиалкиленарилат может представлять собой полиалкилентерефталат. Кроме того, в полиалкиленарилате алкиленовые группы J включают, например, этилен, 1,4-бутилен и бис-(алкилендизамещенный циклогексан), включая цис- и/или транс-1,4-(циклогескилен)диметилен. Примеры полиалкилентерефталатов включают полиэтилентерефталат (ПЭТ), поли(1,4-бутилентерефталат) (ПБТ) и полипропилентерефталат (ППТ). Примеры полиалкиленнафтоатов включают полиэтиленнафтаноат (ПЭН) и полибутиленнафтаноат (ПБН). Также предусмотрено, что полициклоалкилендиэфир представляет собой полициклогександиметилентерефталат (ПЦТ). Также предусмотрено использование сочетаний, включающих по меньшей мере один из вышеупомянутых сложных полиэфиров.

Также предусмотрено использование сополимеров, включающих структурные единицы алкилентерефталата с другими группами сложного эфира. Особенно пригодные для применения структурные единицы сложного эфира могут включать различные структурные единицы алкилентерефталата, которые могут присутствовать в полимерной цепи как отдельные структурные единицы или как блоки полиалкилентерефталатов. Примеры сополимеров данного типа включают сополимер полициклогександиметилентерефталата и полиэтилентерефталата, который сокращенно называют ПЭТГ, когда данный полимер включает 50 мол.% или более полиэтилентерефталата, и сокращенно называют ПЦТГ, когда данный полимер включает более 50 мол.% поли-1,4-циклогександиметилентерефталата.

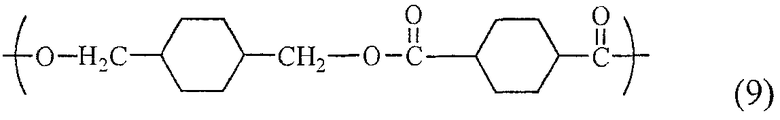

Полициклоалкилен-диэфиры включают полиалкиленциклогександикарбоксилаты, которые включают поли-1,4-циклогексан-диметанол-1,4-циклогександикарбоксилат (ПЦЦД), структурные единицы которого имеют формулу (9):

где, как описано с применением формулы (7), группа J представляет собой 1,4-циклогександиметиленовую группу, полученную из 1,4-циклогександиметанола, а группа Т представляет собой циклогексановое кольцо, полученное из циклогександикарбоксилата или его химического эквивалента, и может включать цис-изомер, транс-изомер или сочетание, включающее по меньшей мере один из вышеупомянутых изомеров.

Поликарбонат и сложный полиэфир можно применять в массовом соотношении от 1:99 до 99:1, в частности от 10:90 до 90:10, более конкретно от 30:70 до 70:30, в зависимости от требуемых функциональности и свойств.

Предпочтительно, чтобы объемная скорость потока расплава (MVR), измеренная при 300°С и при нагрузке 1,2 кг согласно ASTM D1238-04, для такой смеси сложного полиэфира и поликарбоната составляла от приблизительно 5 мл/(10 мин) до приблизительно 150 мл/(10 мин), в частности от приблизительно 7 мл/(10 мин) до приблизительно 125 мл/(10 мин), более предпочтительно от приблизительно 9 мл/(10 мин) до приблизительно 110 мл/(10 мин) и еще более предпочтительно от приблизительно 10 мл/(10 мин) до приблизительно 100 мл/(10 мин).

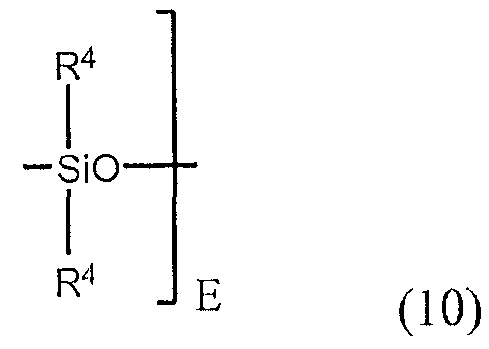

Гидрофобный слой может дополнительно включать сополимер полисилоксана и поликарбоната, который также называют полисилоксан-поликарбонат. Полидиорганосилоксановые блоки (которые здесь также называют "полисилоксан") сополимера включают структурные единицы диорганосилоксана, имеющие формулу (10):

где все присутствующие группы R4 независимо друг от друга представляют собой одинаковые или различные одновалентные C1-13 органические группы. Например, группа R4 может представлять собой C1-C13 алкильную группу, C1-C13 алкоксильную группу, С2-С13 алкенильную группу, С2-С13 алкенилоксильную группу, С3-С6 циклоалкильную группу, С3-С6 циклоалкоксильную группу, С6-С14 арильную группу, С6-С10 арилоксильную группу, C7-C13 арилалкильную группу, C7-C13 арилалкоксильную группу, C7-C13 алкиларильную группу или C7-C13 алкиларилоксильную группу. Вышеупомянутые группы могут быть полностью или частично галогенированы фтором, хлором, бромом или иодом, или их сочетанием. В одном из воплощений, в котором требуется прозрачный полисилоксан-поликарбонат, группа R4 является незамещенной галогеном. В одном и том же сополимере можно применять сочетания вышеупомянутых групп R4.

Значение индекса Е в формуле (10) может меняться в широких пределах в зависимости от типа и относительного содержания каждого компонента в термопластичной композиции, требуемых свойств композиции и подобных соображений. В общем случае среднее значение индекса Е составляет от приблизительно 2 до приблизительно 1000, в частности от приблизительно 2 до приблизительно 500, более предпочтительно от приблизительно 5 до приблизительно 100. В одном из воплощений среднее значение индекса Е составляет от приблизительно 10 до приблизительно 75, в другом воплощении среднее значение индекса Е составляет от приблизительно 40 до приблизительно 60. Когда значение индекса Е является низким, например менее приблизительно 40, может потребоваться применение относительно большого количества сополимера поликарбоната и полисилоксана. Наоборот, когда значение индекса Е является высоким, например выше приблизительно 40, можно применять относительно малое количество сополимера поликарбоната и полисилоксана.

Можно применять сочетание первого и второго (или более) сополимера поликарбоната и полисилоксана, причем среднее значение индекса Е для первого сополимера меньше, чем среднее значение индекса Е для второго сополимера.

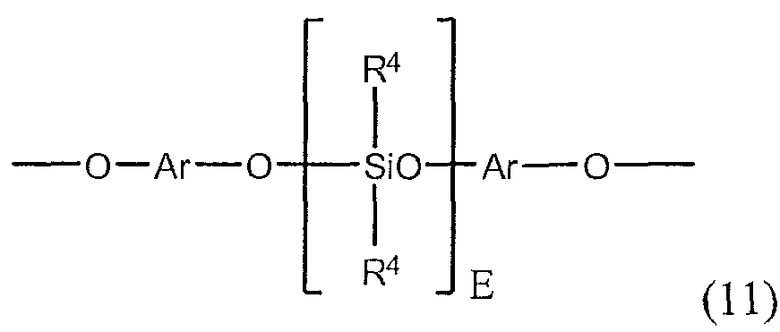

В одном из воплощений полидиорганосилоксановые блоки представлены структурными единицами, имеющими формулу (11):

где индекс Е определен выше; все группы R4 могут быть одинаковыми или различными и определены выше; а группы Ar могут быть одинаковыми или различными и представляют собой замещенную или незамещенную С6-С30 ариленовую группу, где связи непосредственно присоединены к ароматической группе. Группы Ar в формуле (11) могут быть образованы из С6-С30 дигидроксиариленового соединения, например дигидроксиариленового соединения формулы (3) или (6), приведенных выше. Примерами дигидроксиариленовых соединений являются 1,1-бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 1,1-бис(4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)н-бутан, 2,2-бис(4-гидрокси-1-метилфенил)пропан, 1,1-бис(4-гидроксифенил)циклогексан, бис(4-гидроксифенилсульфид) и 1,1-бис(4-гидрокси-трет-бутилфенил)пропан. Также можно использовать сочетания, включающие по меньшей мере одно из вышеупомянутых дигидроксисоединений.

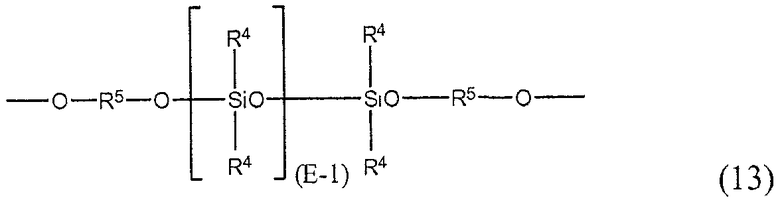

В другом воплощении данного изобретения полидиорганосилоксановые блоки включают структурные единицы, имеющие формулу (13):

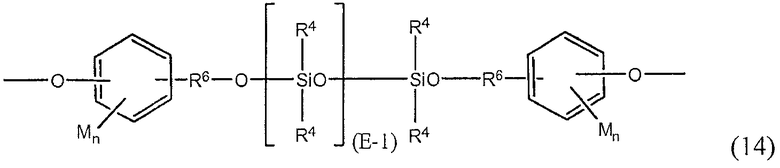

где группы R4 и индекс Е описаны выше, а каждая из присутствующих групп R5 независимо друг от друга представляет собой двухвалентную C1-С30 органическую группу, причем структурная единица полимеризованного полисилоксана представляет собой остаток реакции его соответствующего дигидроксисоединения. В особом воплощении данного изобретения полидиорганосилоксановые блоки представлены структурными единицами, имеющими формулу (14):

где группы R4 и индекс Е определены выше. Группа R6 в формуле (14) представляет собой двухвалентную C2-C8 алифатическую группу. Группы М в формуле (14) могут быть одинаковыми или различными, и каждая из них может представлять собой галоген, цианогруппу, нитрогруппу, C1-C8 алкилтиогруппу, C1-C8 алкильную группу, C1-C8 алкоксильную группу, C2-C8 алкенильную группу, С2-С8 алкенилоксильную группу, С3-С8 циклоалкильную группу, С3-С8 циклоалкоксильную группу, С6-С10 арильную группу, С6-С10 арилоксильную группу, C7-C12 арилалкильную группу, C7-C12 арилалкоксильную группу, C7-C12 алкиларильную группу или C7-C12 алкиларилоксильную группу, причем каждый из индексов n независимо друг от друга равен 0, 1, 2, 3 или 4.

В одном из воплощений группа М представляет собой бром или хлор, алкильную группу, такую как метил, этил или пропил, алкоксильную группу, такую как метоксигруппа, этоксигруппа или пропоксигруппа, или арильную группу, такую как фенил, хлорфенил или толил; группа R6 представляет собой диметиленовую, триметиленовую или тетраметиленовую группу; а группа R4 представляет собой C1-8 алкильную группу, галогеналкильную группу, такую как трифторпропил, цианоалкильную группу или арильную группу, такую как фенил, хлорфенил или толил. В другом воплощении группа R4 представляет собой метил или сочетание метила и трифторпропила или сочетание метила и фенила. В другом воплощении группа М представляет собой метоксигруппу, индекс n равен 1, группа R6 представляет собой двухвалентную C1-С3 алифатическую группу, а группа R4 представляет собой метил.

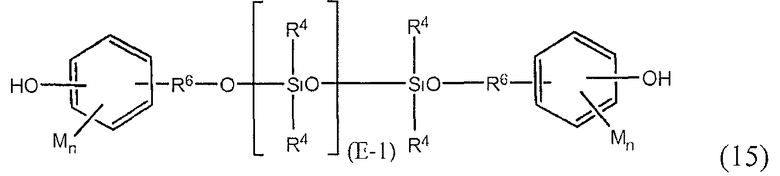

Структурные единицы формулы (14) могут быть образованы соответствующего дигидроксильного полидиорганосилоксана (15):

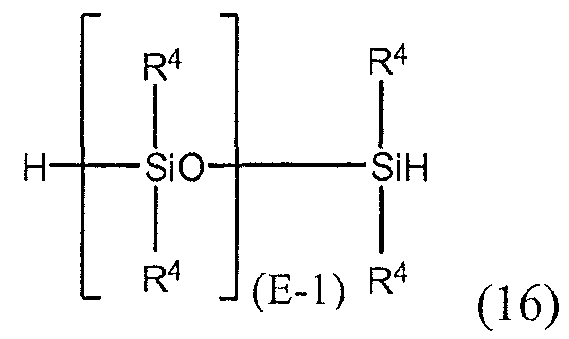

где группы R4, М, R6 и индексы Е и n описаны выше. Такие дигидроксильные полисилоксаны можно получить, осуществляя катализированное платиной присоединение гидрида силоксана, имеющего формулу (16):

где группы R4 и индекс Е описаны выше; группы R4 также могут представлять собой алифатически ненасыщенный моногидроксильный фенол. Примеры алифатически ненасыщенных моногидроксильных фенолов включают эвгенол, 2-алкилфенол, 4-аллил-2-метилфенол, 4-аллил-2-фенилфенол, 4-аллил-2-бромфенол, 4-аллил-2-трет-бутоксифенол, 4-фенил-2-фенилфенол, 2-метил-4-пропилфенол, 2-аллил-4,6-диметилфенол, 2-аллил-4-бром-6-метилфенол, 2-аллил-6-метокси-4-метилфенол и 2-аллил-4,6-диметилфенол. Также можно использовать сочетания, включающие по меньшей мере одно из вышеупомянутых соединений.

Полиорганосилоксан-поликарбонат может включать от приблизительно 50 масс.% до приблизительно 99 масс.% структурных единиц карбоната и от приблизительно 1 масс.% до приблизительно 50 масс.% структурных единиц силоксана. В пределах данного диапазона сополимер полиорганосилоксана и поликарбоната может включать от приблизительно 70 масс.% до приблизительно 98 масс.%, более предпочтительно от приблизительно 75 масс.% до приблизительно 97 масс.% структурных единиц карбоната и от приблизительно 2 масс.% до приблизительно 30 масс.%, более предпочтительно от приблизительно 3 масс.% до приблизительно 25 масс.% структурных единиц силоксана.

Среднемассовая молекулярная масса полиорганосилоксан-поликарбонатов может составлять от приблизительно 2000 до приблизительно 100000 Дальтон, в частности от приблизительно 5000 до приблизительно 50000 Дальтон, при измерении методом гель-проникающей хроматографии (ГПХ) с применением колонки из сшитого стирол-дивинилбензольного геля, при концентрации образца 1 мг/мл и с калибровкой по поликарбонатным эталонам.

Объемная скорость потока расплава, измеренная в режиме 300°С/1,2 кг, для полиорганосилоксана-поликарбоната может составлять от приблизительно 1 мл/(10 мин) до приблизительно 50 мл/(10 мин), в частности от приблизительно 2 мл/(10 мин) до приблизительно 30 мл/(10 мин). Для достижения требуемой общей текучести можно применять смеси полиорганосилоксан-поликарбонатов с различными реологическими свойствами.

Гидрофобный или сверхгидрофобный слой может дополнительно включать стирольный полимер или сополимер одного или по меньшей мере двух этилен-ненасыщенных мономеров (виниловых мономеров), таких как, например, стирол, α-метилстирол, замещенные в кольце стиролы, акрилонитрил, метакрилонитрил, метилметакрилат, малеиновый ангидрид, N-замещенные малеимиды и (мет)акрилаты, включающие от 1 до 18 атомов углерода в спиртовом компоненте.

Более конкретно сополимеры стирола включают сополимеры, содержащие по меньшей мере один мономер из следующего ряда: стирол, α-метилстирол и/или замещенные в кольце стиролы, и по меньшей мере один мономер из следующего ряда: акрилонитрил, метакрилонитрил, метилметакрилат, малеиновый ангидрид и/или N-замещенный малеимид. В одном из воплощений сополимер стирола включает от приблизительно 60 масс.% до приблизительно 95 масс.% стироловых мономеров и от приблизительно 40 масс.% до приблизительно 5 масс.% других виниловых мономеров в расчете на общую массу сополимера стирола.

Другие примеры сополимеров стирола включают сополимеры стирола с акрилонитрилом и, возможно, с метилметакрилатом, сополимеры α-метилстирола с акрилонитрилом и, возможно, с метилметакрилатом или сополимеры стирола и α-метилстирола с акрилонитрилом и, возможно, с метилметакрилатом. Сополимеры стирола с акрилонитрилом можно получить с помощью свободно-радикальной полимеризации, в частности, путем эмульсионной полимеризации, суспензионной полимеризации, полимеризации в растворе или полимеризации в массе. Молекулярные массы Mw сополимеров (среднемассовые, определенные по светорассеянию или седиментации) предпочтительно составляют от приблизительно 15000 г/моль до приблизительно 200000 г/моль.

В одном из воплощений сополимер стирола образован из стирола и малеинового ангидрида, и его получают из соответствующих мономеров с помощью непрерывной полимеризации в массе или в растворе. Соотношения двух компонентов в статистических сополимерах стирола и малеинового ангидрида можно менять в широких пределах. В частности, сополимер стирола включает приблизительно от 5 масс.% до 25 масс.% малеинового ангидрида в расчете на общую массу сополимера стирола.

В другом воплощении сополимер стирола включает замещенные в кольце стиролы, такие как п-метилстирол, 2,4-диметилстирол, и другие замещенные стиролы, такие как α-метилстирол. Молекулярные массы (среднечисленные Mn) сополимеров стирола и малеинового ангидрида могут меняться в широких пределах, в частности от приблизительно 60000 г/моль до приблизительно 200000 г/моль.

Термопластичные полимеры также включают привитые сополимеры. Привитые сополимеры можно получить с помощью первой полимеризации сопряженного диенового мономера (такого, как бутадиен) с мономером, способным сополимеризоваться с ним (таким, как стирол), для получения полимерной основной цепи эластомера. После образования полимерной основной цепи по меньшей мере один прививаемый мономер, а предпочтительно два прививаемых мономера, полимеризуют в присутствии основной цепи полимера для получения привитого сополимера.

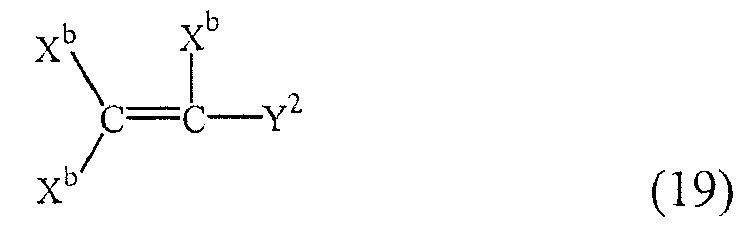

Примеры сопряженных диеновых мономеров для получения полимерной основной цепи привитого сополимера представлены формулой (17):

где Xb представляет собой водород, С1-С5 алкил, хлор, бром и т.п. Примерами сопряженных диеновых мономеров, которые можно использовать, являются бутадиен, изопрен, 1,3-гептадиен, метил-1,3-пентадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-пентадиен, 1,3- и 2,4-гексадиены, хлорзамещенные и бромзамещенные бутадиены, такие как дихлорбутадиен, бромбутадиен, дибромбутадиен, смеси, включающие по меньшей мере один из вышеупомянутых сопряженных диеновых мономеров, и т.д.

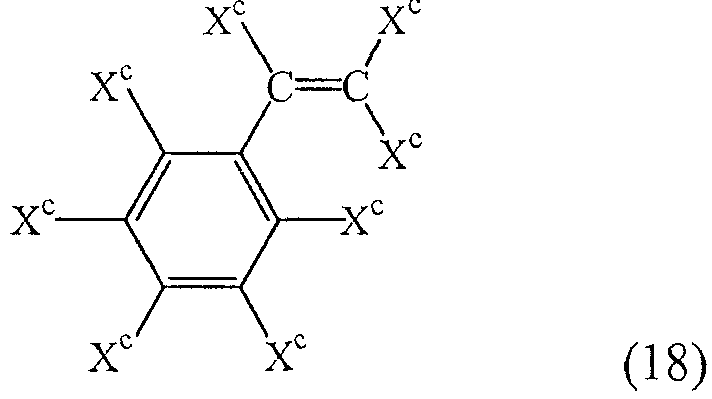

Мономеры, способные сополимеризоваться с сопряженным диеновым мономером, и прививаемые мономеры включают винилароматические мономеры и/или (мет)акриловые мономеры. Примеры винилароматических мономеров включают винилзамещенные конденсированные ароматические кольцевые структуры, такие как винилнафталин, винилантрацен и т.д., или мономеры, имеющие формулу (18):

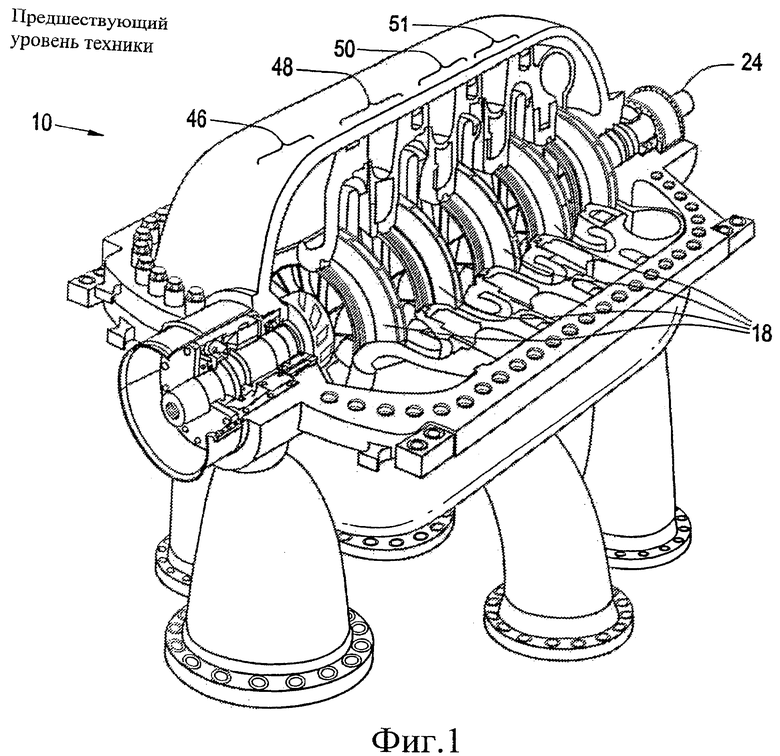

где каждая из групп Xc независимо друг от друга представляет собой водород, C1-C12 алкильную (включая циклоалкильную) группу, C6-C12 арильную группу, C7-C12 арилалкильную группу, C7-C12 алкиларильную группу, С1-С12 алкоксильную группу, С6-С12 арилоксильную группу, хлор, бром или гидроксигруппу. Примеры моновинилароматических мономеров включают стирол, 3-метилстирол, 3,5-диэтилстирол, 4-н-пропилстирол, α-метилстирол, α-метилвинилтолуол, α-хлорстирол, α-бромстирол, дихлорстирол, дибромстирол, тетрахлорстирол, сочетания, включающие по меньшей мере одно из вышеупомянутых соединений, и т.д. Стирол и/или α-метилстирол обычно используют в качестве мономеров, способных сополимеризоваться с сопряженным диеновым мономером, и/или в качестве прививаемых мономеров. Примеры (мет)акриловых мономеров представлены формулой (19):

где группы Xb определены выше, а группа Y2 представляет собой цианогруппу, C1-C12 алкоксикарбонильную группу и т.д. Примеры таких мономеров включают акрилонитрил, этакрилонитрил, метакрилонитрил, α-хлоракрилонитрил, β-хлоракрилонитрил, α-бромакрилонитрил, β-бромакрилонитрил, метилакрилат, метилметакрилат, этилакрилат, н-бутилакрилат, н-бутилметакрилат, пропилакрилат, изопропилакрилат, 2-этилгексилакрилат, сочетания, включающие по меньшей мере один из вышеупомянутых мономеров, и т.д. Обычно в качестве мономеров, способных сополимеризоваться с сопряженным диеновым мономером, применяют такие мономеры, как н-бутилакрилат, этилакрилат и 2-этилгексилакрилат. Акрилонитрил, этилакрилат и метилметакрилат обычно применяют в качестве прививаемых мономеров.

При получении привитого сополимера основная цепь полимера может составлять от приблизительно 5 масс.% до приблизительно 60 масс.% от общего состава привитого сополимера. Мономеры, полимеризующиеся в присутствии основной цепи полимера, например стирол и акрилонитрил, могут составлять от приблизительно 40 масс.% до приблизительно 95 масс.% от общего состава привитого сополимера. При получении привитого сополимера обычно некоторое количество полимеризующихся мономеров, которые прививают к основной цепи полимера, объединяются друг с другом в виде независимого сополимера. Если в качестве одного из прививаемых мономеров используют стирол, а в качестве второго прививаемого мономера используют акрилонитрил, то некоторая часть композиции сополимеризуется в виде независимого сополимера стирола и акрилонитрила. Также возможны случаи, когда сополимер, такой как сополимер стирола и акрилонитрила, добавляют в смесь привитого сополимера. Таким образом, если требуется, привитый сополимер может включать до приблизительно 80 масс.% независимого сополимера в расчете на общую массу привитого сополимера.