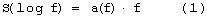

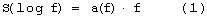

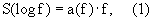

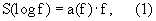

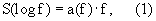

Настоящее изобретение относится к ультрафобной поверхности, к способу ее получения и ее применению. Топография этой поверхности характеризуется тем, что взаимосвязь между пространственными частотами f отдельных Фурье-компонентов и их амплитудами a(f) определяется функцией S

интеграл которой, рассчитанный между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log (f2/мкм-1) = 3, составляет по меньшей мере 0,5, и что указанная поверхность выполнена из гидрофобного или прежде всего олеофобного материала либо имеет покрытие из такого гидрофобного или прежде всего олеофобного материала.

Отличительной особенностью ультрафобных поверхностей является то, что краевой угол смачивания капли жидкости, как правило, воды, находящейся на поверхности, значительно превышает 90°, а угол скатывания не превышает 10°. Ультрафобные поверхности с краевым углом >150° и вышеуказанным углом скатывания имеют исключительно важное техническое значение, поскольку они не смачиваются, например, водой, равно как и маслом, частицы грязи обладают лишь самой малой адгезией к этим поверхностям, и эти поверхности являются самоочищающимися. Под самоочищением понимается при этом такое свойство поверхности, при котором прилипшие частицы грязи или пыли могут легко смываться с нее потоком жидкости.

С учетом этого предпринимались многочисленные попытки создать поверхности с такими ультрафобными свойствами. Так, в частности, в заявке ЕР 476510 А1 описывается способ получения ультрафобной поверхности, в котором на стеклянную поверхность наносят пленку из оксида металла, после чего обрабатывают ее травлением с использованием плазменного разряда в аргоне (Аr-плазмы). Недостаток полученных по этому способу поверхностей заключается в том, что краевой угол находящейся на такой поверхности капли составляет менее 150°.

В патенте US 5693236 также описаны несколько способов получения ультрафобных поверхностей, согласно которым на поверхность с помощью соответствующего связывающего наносят микроиголки из оксида цинка, после чего их различным образом (например, плазменной обработкой) частично оголяют. Затем на структурированную таким путем поверхность наносят покрытие из водоотталкивающего средства. Однако и при таком подходе получают структурированные (профилированные) поверхности с краевым углом, не превышающим 150°.

Из заявки WO 96/04123 также известны способы получения ультрафобных поверхностей. Согласно предлагаемому в этой заявке техническому решению профиль требуемой поверхности получают уже при изготовлении соответствующего формованного изделия из гидрофобных полимеров за счет использования в этих целях форм, внутренняя поверхность которых представляет собой негатив (т.е. обратный отпечаток) требуемого профиля поверхности. Однако и такому подходу присущ недостаток, состоящий в том, что перед тем, как сформовать изделие с требуемым профилем поверхности, необходимо изготовить негатив с таким профилем. Кроме того, при изготовлении указанной формы с обратным отпечатком не исключена вероятность появления дефектов в поверхности, которые затем после слепка с негатива, т.е. получения "позитива" из гидрофобного полимера, отрицательно скажутся на свойствах поверхности.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача получить поверхности с ультрафобными свойствами и разработать способ получения таких поверхностей с краевым углом смачивания ≥150° и предпочтительно с углом скатывания ≤10°.

Под понятием "угол скатывания" в контексте настоящего описания подразумевается угол наклона в основном плоской и вместе с тем профилированной поверхности относительно горизонтали, при котором неподвижная капля воды объемом 10 мкл при наклоне поверхности начинает скатываться с нее под действием собственной силы тяжести.

Особая проблема при этом, как очевидно из вышеприведенных примеров, состоит в том, что ультрафобные свойства поверхностей проявляются по-разному. Обусловлено это тем, что поверхности изготавливают из самых разных материалов, и они имеют в большинстве случаев различную структуру. На сегодняшний день нет способа, который позволял бы определять ультрафобные свойства поверхностей независимо от материала, из которого они выполнены. Еще одной задачей изобретения в соответствии с этим является разработка способа, с помощью которого можно было бы испытывать поверхности на их ультрафобные свойства независимо от материала, из которого они выполнены.

Указанная задача решается согласно изобретению благодаря профилированной соответствующим образом поверхности с ультрафобными свойствами, которая отличается тем, что она характеризуется топографией, при которой интеграл функции S

устанавливающей взаимосвязь между пространственными частотами f отдельных компонентов ряда Фурье и их амплитудами a(f), рассчитанный между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3, составляет по меньшей мере 0,5, а сама поверхность выполнена из гидрофобного или прежде всего олеофобного материала либо имеет покрытие из такого гидрофобного или прежде всего олеофобного материала.

Гидрофобный материал представляет собой согласно изобретению материал, краевой угол смачивания которого водой на ровной непрофилированной поверхности превышает 90°.

Олеофобный материал представляет собой согласно изобретению материал, краевой угол смачивания которого длинноцепочечными н-алканами, такими как н-декан, на ровной непрофилированной поверхности превышает 90°.

Предпочтительно, чтобы указанный интеграл функции (1) превышал 0,6.

Предпочтительной является ультрафобная поверхность, краевой угол смачивания которой водой составляет по меньшей мере 150°, прежде всего по меньшей мере 155°.

Ультрафобную поверхность или ее подложку целесообразно выполнять из металла, пластмассы, стекла или керамики. Особенно предпочтителен металл, выбранный из группы, включающей бериллий, магний, скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, галлий, иттрий, цирконий, ниобий, молибден, технеций, рутений, рений, палладий, серебро, кадмий, индий, олово, лантан, церий, празеодий, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, гафний, тантал, вольфрам, рений, осмий, иридий, платину, золото, таллий, свинец, висмут, прежде всего титан, алюминий, магний и никель либо соответствующий сплав названных металлов. Наиболее предпочтительным металлом для получения ультрафобной поверхности является сплав алюминия и магния, прежде всего A1Mg3.

В качестве пластмассы для ультрафобной поверхности или ее подложки предпочтительно использовать дуропласты или термопласты. Дуропласт целесообразно выбирать прежде всего из группы, включающей диаллилфталатную смолу, эпоксидную смолу, мочевиноформальдегидную смолу, меламиноформальдегидную смолу, меламинофенолоформальдегидную смолу, фенолоформальдегидную смолу, полиимид, силиконовый каучук и ненасыщенную полиэфирную смолу. Термопласт целесообразно выбирать прежде всего из группы, включающей термопластичный полиолефин, например полипропилен или полиэтилен, поликарбонат, полиэфиркарбонат, сложные полиэфиры, например ПБТ или ПЭТФ, полистирол, сополимер стирола, сополимер стирола и акрилонитрила, каучуксодержащий привитой сополимер стирола, например сополимер акрилонитрила, бутадиена и стирола (АБС-пластик), полиамид, полиуретан, полифениленсульфид, поливинилхлорид или любые возможные смеси названных полимеров.

В качестве подложки для поверхности по изобретению пригодны прежде всего следующие термопластичные полимеры:

полиолефины, такие как полиэтилен высокой и низкой плотности, т.е. с плотностью от 0,91 до 0,97 г/см3 которые можно получать по известным способам (см. Ullmann, 4-е издание, 19, стр.167 и далее; Winnacker-Kuchler, 4-е издание, 6, стр.353-367; Elias и Vohwinkel, Neue Polymere Werkstoffe fur die industrielle Anwendung, Munchen, изд-во Hanser Verlag (1983)).

Помимо названных пригодны полипропилены с молекулярной массой от 10000 до 1000000 г/моль, которые можно получать по известным способам (см. Ullmann, 5-е издание, А10, стр.615 и далее; Houben-Weyl E 20/2, стр.722 и далее; Ullmann, 4-е издание, 19, стр. 95 и далее; Kirk-Othmer, 3-е издание, 16, стр.357 и далее).

Возможно также применение сополимеров названных олефинов или сополимеров с другими α-олефинами, таких, например, как сополимеры этилена с бутеном, гексеном и/или октеном, сополимер этилена и винилацетата, сополимер этилена и этилакрилата, сополимер этилена и бутилакрилата, сополимер акриловой кислоты и этилена, сополимер этилена и винилкарбазола, блоксополимер этилена и пропилена, сополимер этилена, пропилена и диена (СКЭПТ), полибутилен, полиметилпентен, полиизобутилен, сополимер акрилнитрила и бутадиена, полиизопрен, сополимер метила и бутилена, сополимер изопрена и изобутилена.

Способы получения таких полимеров описаны, в частности, в следующих публикациях: справочник Kunststoff-Handbuch, том IV, Munchen, изд-во Hanser Verlag; Ullmann, 4-е издание, 19, стр.167 и далее; Winnacker-Kuchler, 4-е издание, 6, стр.353-367; Elias и Vohwinkel, Neue Polymere Werkstoffe, Munchen, изд-во Hanser Verlag (1983); Franck и Biederbick, Kunststoff Kompendium, Wurzburg, изд-во Vogel Verlag (1984).

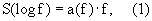

Согласно изобретению в качестве термопластов могут применяться также термопластичные ароматические поликарбонаты, прежде всего таковые на основе дифенолов формулы I

в которой

А обозначает простую связь, С1-С5алкилен, С2-С5алкилиден, С5-С6циклоалкилиден, -S-, -SO2-, -О-, -СО- или C6-С12ариленовый остаток, который необязательно может быть сконденсирован с другими содержащими гетероатомы ароматическими кольцами,

остатки В каждый независимо друг от друга обозначает С1-С8алкил,

С6-С10арил, особенно предпочтительно фенил, С7-С12аралкил,

предпочтительно бензил, галоген, предпочтительно хлор, бром,

x имеет независимые друг от друга значения и обозначает соответственно 0, 1 или 2 и

p обозначает 1 или 0,

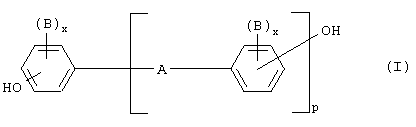

или замещенные алкилом дигидроксифенилциклоалканы формулы II

в которой

R1 и R2 независимо друг от друга обозначают водород, галоген, предпочтительно хлор или бром, С1-С8алкил, С5-С6циклоалкил, С6-С10арил, предпочтительно фенил, и С7-С12аралкил, предпочтительно фенил-С1-С4алкил, прежде всего бензил,

m обозначает целое число от 4 до 7, предпочтительно 4 или 5,

R3 и R4 при индивидуальном подборе для каждого Z, независимо друг от друга обозначают водород или С1-С6алкил, предпочтительно водород, метил или этил, и

Z обозначает углерод, при условии, что по меньшей мере у одного атома Z R3 и R4 одновременно представляют собой алкил.

Пригодными для использования в указанных целях дифенолами формулы I являются среди прочих гидрохинон, резорцин, 4,4’-дигидроксидифенил, 2,2-бис(4-гидроксифенил)пропан, 2,4-бис(4-гидроксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан, 2,2-бис(3-хлор-4-гидроксифенил)пропан, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. Предпочтительны в качестве дифенолов формулы I 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил) пропан и 1,1-бис(4-гидроксифенил)циклогексан.

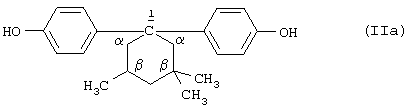

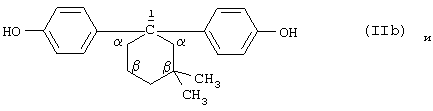

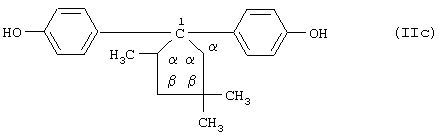

К предпочтительным дифенолам формулы II относятся дигидроксидифенил-циклоалканы с 5 и 6 кольцевыми С-атомами в циклоалифатическом остатке (m=4 или 5 в формуле II), такие, например, как дифенолы формул IIа, IIb и IIс

при этом 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексин (формула IIc) является особенно предпочтительным.

Пригодные согласно изобретению поликарбонаты можно получать известным путем с разветвленной цепью, а именно, за счет встраивания 0,05-2,0 мол.%, в пересчете на суммарное количество применяемых дифенолов, содержащих три или более трех функциональных групп соединений, например содержащих три или более фенольных групп, к которым, в частности, относятся

фтороглюцин,

4,6-диметил-2,4,6-три(4-гидроксифенил)гептен-2,

4,6-диметил-2,4,6-три(4-гидроксифенил)гептан,

1,3,5-три(4-гидроксифенил)бензол,

1,1,1-три(4-гидроксифенил)этан,

три-(4-гидроксифенил)фенилметан,

2,2-бис(4,4-бис(4-гидроксифенил) циклогексил) пропан,

2,4-бис(4-гидроксифенил)изопропил)фенол,

2,6-бис(2-гидрокси-5’-метилбензил)-4-метилфенол,

2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)пропан,

эфир гекса (4-(4-гидроксифенилизопропил)фенил)ортотерефталевой кислоты,

тетра(4-гидроксифенил)метан,

тетра(4-(4-гидроксифенилизопропил)фенокси)метан и

1,4-бис-((4’-,4’’-дигидрокситрифенил)метил)бензол.

Из других трифункциональных соединений можно назвать 2,4-дигидроксибензойную кислоту, тримезиновую кислоту, тримеллитовую кислоту, цианурхлорид и 3,3-бис(3-метил-4-гидроксифенил) -2-оксо-2,3-дигидроиндол.

К предпочтительным поликарбонатам наряду с гомополикарбонатом бисфенола А относятся сополикарбонаты бисфенола А с вплоть до 15 мол.%, в пересчете на мол. суммарное количество дифенолов, 2,2-бис(3,5-дибром-4-гидроксифенил) пропана.

Применяемые ароматические поликарбонаты частично могут быть заменены на ароматические полиэфиркарбонаты. Ароматические поликарбонаты и/или ароматические полиэфиркарбонаты известны из литературы или их можно получать по известным из литературы методам (получение ароматических поликарбонатов см., например, Schnell, "Chemistry and Physics of Polycarbonates", изд-во Interscience Publishers, 1964, а также DE-AS 1495626, DE-OS 2232877, DE-OS 2703376, DE-OS 2714544, DE-OS 3000610, DE-OS 3832396; получение ароматических полиэфиркарбонатов см., например, DE-OS 3077934).

Ароматические поликарбонаты и/или ароматические полиэфиркарбонаты могут быть получены, например, взаимодействием дифенолов с галогенангидридами угольной кислоты, предпочтительно с фосгеном, и/или с галогенангидридами ароматических дикарбоновых кислот, предпочтительно с дигалогенангидридами бензолдикарбоновой кислоты, по способу, где используется межфазная реакция, при необходимости с использованием агентов обрыва цепи и при необходимости с использованием трифункциональных или более чем трифункциональных разветвителей цепи.

В качестве термопластов могут применяться, кроме того, стирольные сополимеры одного или по меньшей мере двух этиленово ненасыщенных мономеров (виниловых мономеров), таких, например, как стирол, α-метилстирол, замещенные в ядре стиролы, акрилонитрил, метакрилонитрил, метилметакрилат, ангидрид малеиновой кислоты, N-замещенные малеинимиды и эфиры (мет)акриловой кислоты с 1-18 С-атомами в спиртовом компоненте. Эти сополимеры смолоподобны, термопластичны и не содержат каучук. Предпочтительны сополимеры стирола, получаемые полимеризацией по меньшей мере одного мономера из группы, включающей стирол, α-метилстирол и/или замещенный в ядре стирол, и по меньшей мере одного мономера из группы, включающей акрилонитрил, метакрилонитрил, метилметакрилат, ангидрид малеиновой кислоты и/или N-замещенный малеинимид.

Особенно предпочтительные массовые соотношения между стирольными мономерами и другими виниловыми мономерами в термопластичном сополимере составляют соответственно 60-95 мас.% и 40-5 мас.%.

К наиболее предпочтительным сополимерам относятся сополимеры стирола с акрилонитрилом и при необходимости с метилметакрилатом, α-метилстирола с акрилонитрилом и при необходимости с метилметакрилатом или сополимеры стирола и α-метилстирола с акрилонитрилом и при необходимости с метилметакрилатом.

Сополимеры стирола и акрилонитрила известны, и их можно получать радикальной полимеризацией, прежде всего путем эмульсионной, суспензионной полимеризации, полимеризации в растворе или в массе. Молекулярная масса  этих сополимеров (средневзвешенное значение, определяемое светорассеянием или седиментацией) составляет предпочтительно от 15000 до 200000 г/моль.

этих сополимеров (средневзвешенное значение, определяемое светорассеянием или седиментацией) составляет предпочтительно от 15000 до 200000 г/моль.

Особенно предпочтительными сополимерами являются также статистические сополимеры стирола и ангидрида малеиновой кислоты, которые могут быть получены из соответствующих мономеров предпочтительно непрерывной полимеризацией в массе или полимеризацией в растворе при неполном превращении мономеров. Доля обоих компонентов в применяемых согласно изобретению статистических сополимерах стирола и ангидрида малеиновой кислоты может варьироваться в широких пределах. Предпочтительное содержание ангидрида малеиновой кислоты составляет от 5 до 25 мас.%.

Вместо стирола полимеры могут содержать также замещенные в ядре стиролы, такие как п-метилстирол, 2,4-диметилстирол и другие замещенные стиролы, например α-метилстирол.

Молекулярная масса (среднечисленная молекулярная масса  ) сополимеров стирола и ангидрида малеиновой кислоты может варьироваться в широких пределах. Предпочтителен диапазон от 60000 до 200000 г/моль. Предпочтительная характеристическая вязкость указанных продуктов составляет от 0,3 до 0,9 (определение в диметилформамиде при 25°С; см. Hoffmann, Kromer, Kuhn, Polymeranalytik I, Stuttgart (1977), стр.316 и далее).

) сополимеров стирола и ангидрида малеиновой кислоты может варьироваться в широких пределах. Предпочтителен диапазон от 60000 до 200000 г/моль. Предпочтительная характеристическая вязкость указанных продуктов составляет от 0,3 до 0,9 (определение в диметилформамиде при 25°С; см. Hoffmann, Kromer, Kuhn, Polymeranalytik I, Stuttgart (1977), стр.316 и далее).

В качестве термопластов приемлемы также привитые сополимеры. Это понятие в контексте настоящего описания включает обладающие каучукоподобными эластичными свойствами привитые сополимеры, которые можно получать в основном по меньшей мере из двух следующих мономеров, выбранных из группы, включающей хлоропрен, бутадиен-1,3, изопропен, стирол, акрилонитрил, этилен, пропилен, винилацетат и эфиры (мет)акриловой кислоты с 1-18 С-атомами в спиртовом компоненте, т.е. сополимеры, описанные, например, в "Methoden der Organischen Chemie (Houben-Weyl)", том 14/1, изд-во Georg Thieme-Verlag, Stuttgart (1961), стр.393-406, и в С.В. Bucknall "Toughened Plastics", изд-во Appl. Science Publishers, London (1977). Предпочтительны привитые сополимеры, являющиеся частично сшитыми и содержащие гель в количестве более 20 мас.%, предпочтительно более 40 мас.% и прежде всего более 60 мас.%.

К предпочтительно применяемым привитым сополимерам относятся среди прочих сополимеры стирола и/или акрилонитрила и/или алкиловых эфиров (мет)акриловой кислоты, привитые на полибутадиенах, сополимерах бутадиена и стирола и акрилатных каучуках; т.е. сополимеры описанного в заявке DE-OS 1694173 (патент US 3564077) типа; привитые с алкиловыми эфирами акриловой либо метакриловой кислоты, винилацетатом, акрилонитрилом, стиролом и/или алкилстиролами полибутадиены, сополимеры бутадиена и стирола или бутадиена и акрилонитрила, полиизобутены или полиизопрены, описанные, например, в заявке DE-OS 2348377 (патент US 3919353).

Особенно предпочтительными полимерами являются, например АБС-пластики, описанные, в частности, в заявке DE-OS 2035390 (патент US 3644574) или в заявке DE-OS 2248242 (патент GB 1409275).

Привитые сополимеры можно получать по известным способам, например полимеризацией в массе, суспензионной, эмульсионной полимеризацией или путем комбинированной полимеризации в массе и суспензионной полимеризации.

В качестве термопластичных полиамидов могут применяться полиамид 66 (полигексаметиленадипинамид) или полиамиды циклических лактамов с 6-12 С-атомами, предпочтительно лауринлактама и особенно предпочтительно ε-капролактама, т.е. полиамида 6 (поликапролактама), или сополиамиды с главными компонентами 6 и 66 либо смеси, содержащие в качестве главного компонента названные полиамиды. Предпочтителен получаемый активированной анионной полимеризацией полиамид 6 или получаемый активированной анионной полимеризацией сополиамид, главным компонентом которого является поликапролактам.

В качестве керамических материалов пригодны оксиды, карбиды и нитриды вышеназванных металлов, равно как и композиты на основе этих материалов.

Топографию любой поверхности можно описать в принципе на основе композиции, составленной из Фурье-компонентов пространственных частот fx и fy и соответствующих этим частотам амплитуд a(fx) и a(fy). При этом λx=f

В технике широко применяется метод определения так называемой спектральной плотности мощности S2(fx,fy). Средняя спектральная плотность мощности пропорциональна среднему значению квадратов всех амплитуд при соответствующих пространственных частотах fx и fy. Если речь идет об изотропной поверхности, то топографию такой поверхности можно охарактеризовать с помощью спектральной плотности мощности PSD(f), усредненной по полярному углу. Спектральная плотность мощности PSD(f) хотя и представляет собой двухмерную функцию размерности [длина]4, тем не менее оба направления отсчета совпадают, и поэтому рассматривается только одно из них. Соответствующая методика подобного расчета описана, например, в публикации авторов С. Ruppe и A. Duparre, Thin Solid Films, 288 (1996), стр.9, уравнение (2).

В зависимости от используемого для определения топографии метода измерения значение спектральной плотности мощности либо получают непосредственно, либо полученные результаты необходимо пересчитывать в спектральную плотность мощности PSD(f) путем Фурье-преобразования данных о высоте неровностей профиля, определяющего топографию поверхности. Методика подобного расчета описана в вышеуказанной публикации С. Ruppe и A. Duparre, Thin Solid Films, 288 (1996), стр.9, которая включена в настоящее описание в качестве ссылки.

Профиль ультрафобной поверхности характеризуется наличием имеющихся под каплей жидкости возвышений (выступов) и углублений (впадин), высота, соответственно глубина которых варьируется от 0,1 нм до 1 мм. Вследствие столь широкого разброса значений определять топографию поверхности в настоящее время невозможно с помощью одного единственного метода измерений, и поэтому для точного определения топографии поверхности приходится использовать комбинацию из трех методов измерения и обработки результатов. Такими методами измерения являются:

1) интерферометрия по интерференции в белом свете (ИБС),

2) сканирующая атомно-силовая микроскопия (САСМ),

3) сканирующая туннельная микроскопия (СТМ).

Эти методы измерения позволяют определять спектральную плотность мощности PSD(f) в каждом случае локально в сравнительно узких диапазонах Δf пространственных частот. Затем эти значения локально определенной спектральной плотности мощности объединяют в итоговую (общую) спектральную плотность мощности PSD(f) в диапазоне пространственных частот от f=10-3 мкм-1 до f=103 мкм-1. Метод такого объединения локально полученных кривых PSD описан, например, С. Ruppe и A. Duparre в Thin Solid Films, 288 (1996), стр.10, каковая публикация включена в настоящее описание в качестве ссылки.

Интерферометрию по интерференции в белом свете (ИБС) используют для определения спектральной плотности мощности в диапазоне пространственных частот Δf от 1×10-3 мкм-1 до 1 мкм-1, при этом

для участка измеряемой поверхности размером 1120×1120 мкм измерения проводят в диапазоне пространственных частот Δf от 9×10-4 мкм-1 до 2×10-1 мкм-1,

для участка измеряемой поверхности размером 280×280 мкм - в диапазоне пространственных частот Δf от 4×10-3 мкм-1 до 9×10-1 мкм-1,

для участка измеряемой поверхности размером 140×140 мкм - в диапазоне пространственных частот Δf от 7×10-3 мкм-1 до 2×100 мкм-1.

При измерениях этим методом высоту неровностей профиля z(x,y) определяют с помощью интерферометра, используемого для измерения интерференции в белом свете, при этом z обозначает высоту над некоторым произвольно выбираемым базовым уровнем z0 в соответствующей точке x или у. Более подробно условия проведения таких исследований и методика измерений описаны у R.J. Recknagel и G. Notni в Optics Commun. 148, стр.122-128 (1998). Пересчет данных о высоте неровностей профиля проводится аналогично тому, как это осуществляют при рассматриваемых ниже сканирующей атомно-силовой микроскопии, соответственно сканирующей туннельной микроскопии.

Сканирующую атомно-силовую микроскопию (САСМ) используют для определения спектральной плотности мощности в диапазоне пространственных частот Δf от 1×10-2 мкм-1 до 1×102 мкм-1, и при измерениях этим методом, который широко известен специалистам, высоту неровностей профиля zm,n поверхности регистрируют с помощью сканирующего атомно-силового микроскопа в контактном или виброрежиме. При измерениях этим методом сканируют различные участки (диапазоны выборки) размером L×L. На основании этих сканируемых участков и количества N точек удается вычислить минимальную, соответственно максимальную пространственную частоту, которую можно исследовать на каждом сканируемом участке, при этом справедливо следующее условие: fmax=N/2L, соответственно fmin=1/L. Предпочтительно в каждом сканируемом участке использовать 512 точек измерения, и, таким образом, на сканируемом участке размером 50×50 мкм измерения проводят в диапазоне пространственных частот Δf от 2×10-2 мкм-1 до 5 мкм-1,

на сканируемом участке размером 10×10 мкм - в диапазоне пространственных частот Δf от 1×10-1 мкм-1 до 3×101 мкм-1 и

на сканируемом участке размером 1×1 мкм - в диапазоне пространственных частот Δf от 1 мкм-1 до 3×102 мкм-1.

Высоту неровностей профиля zm,n определяют относительно некоторого произвольно выбираемого базового уровня z0, где m и n представляют собой координаты точек измерения в направлении x, соответственно y, которые отстоят друг от друга с равным шагом ΔL. Данные о высоте неровностей профиля пересчитывают в средние значения спектральной плотности мощности PSD, используя с этой целью уравнения 1 и 2, представленные в публикации С. Ruppe и A. Duparre, Thin Solid Films, 288 (1996), стр.9.

Сканирующую туннельную микроскопию (СТМ) используют для определения спектральной плотности мощности в диапазоне пространственных частот Δf от 1×101 мкм-1 до 1×103 мкм-1, и при измерениях этим методом, который широко известен специалистам, высоту неровностей профиля zm,n поверхности регистрируют с помощью сканирующего (растрового) туннельного микроскопа. При измерениях этим методом также сканируют различные участки размером L×L. На основании этих сканируемых участков и количества N точек удается вычислить минимальную, соответственно максимальную пространственную частоту, которую можно исследовать на каждом сканируемом участке, при этом справедливо следующее условие: fmax=N/2L, соответственно fmin=1/L. Предпочтительно в каждом сканируемом участке использовать 512 точек измерения, и, таким образом, на сканируемом участке размером 0,5×0,5 мкм измерения проводят в диапазоне пространственных частот Δf от 2 мкм-1 до 5×102 мкм-1,

на сканируемом участке размером 0,2×0,2 мкм - в диапазоне пространственных частот Δf от 5 мкм-1 до 1×103 мкм-1,

на сканируемом участке размером 0,1×0,1 мкм - в диапазоне пространственных частот Δf от 1×101 мкм-1 до 3×103 мкм-1.

Высоту неровностей профиля zm,n определяют относительно некоторого произвольно выбираемого базового уровня z0, где m и n представляют собой координаты точек измерения в направлении х, соответственно y, которые отстоят друг от друга с равным шагом ΔL. Данные о высоте неровностей профиля пересчитывают в средние значения спектральной плотности мощности PSD, используя с этой целью уравнения 1 и 2, представленные в публикации С. Ruppe и A. Duparre, Thin Solid Films, 288 (1996), стр.9.

Более подробно условия проведения таких исследований и методика измерений САСМ и СТМ описаны, например, в публикации S.N. Magonov и М.Н. Whangbo, Surface Analysis with STM and AFM, изд-во VCH, Weinheim (1966), в частности, на стр.47-62.

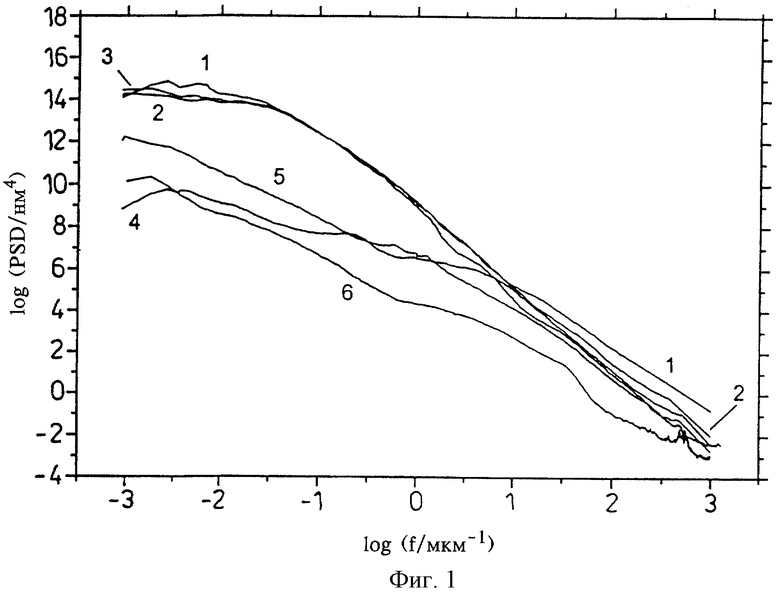

Полученные различными методами измерений, соответственно для различных сканируемых участков PSD-кривые объединяют в кривую PSD(f) в диапазоне пространственных частот от 10-3 мкм-1 до 103 мкм-1. Указанную кривую PSD(f) строят на основании полученных данных в соответствии с методом, описанным С. Ruppe и A. Duparre в Thin Solid Films, 288 (1996), стр.10-11. На фиг.1-4 в этой публикации показаны полученные в результате подобного объединения кривые PSD(f) в виде двойной логарифмической зависимости, в которой log(PSD(f)/нм4) является функцией log(f/мкм-1).

Методика определения спектральной плотности мощности указанного типа известна уже давно и ее применяют для получения характеристик также других поверхностей, равно как и в иных, самых разных целях (ср., например, J.C. Stover, Optical Scattering, 2-е изд. (1995), изд-во SPIE Press, Bellingham, Washington, USA, глава 2, стр.29 и далее, и глава 4, стр.85 и далее).

Для более наглядного подтверждения особенностей топографии поверхностей, определяемых в соответствии с изобретением, на основании спектральной плотности мощности PSD(f) рассчитывают зависящую от пространственных частот амплитуду a(f) синусоидальных Фурье-компонентов. С этой целью используют формулы (4.19) на стр.103, а также таблицу 2.1 на стр.34 и таблицу 2.2 на стр.37 из вышеуказанной публикации J.C. Stover, Optical Scattering, 2-е изд. (1995), изд-во SPIE Press, Bellingham, Washington, USA.

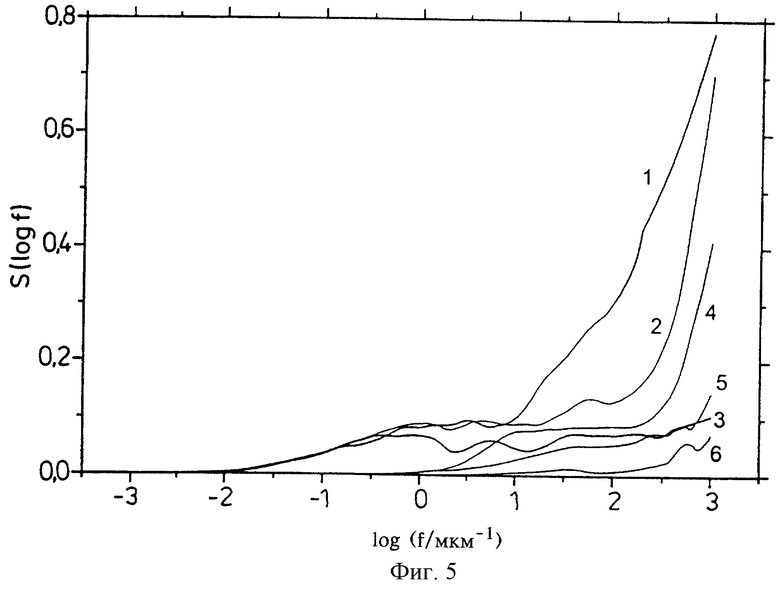

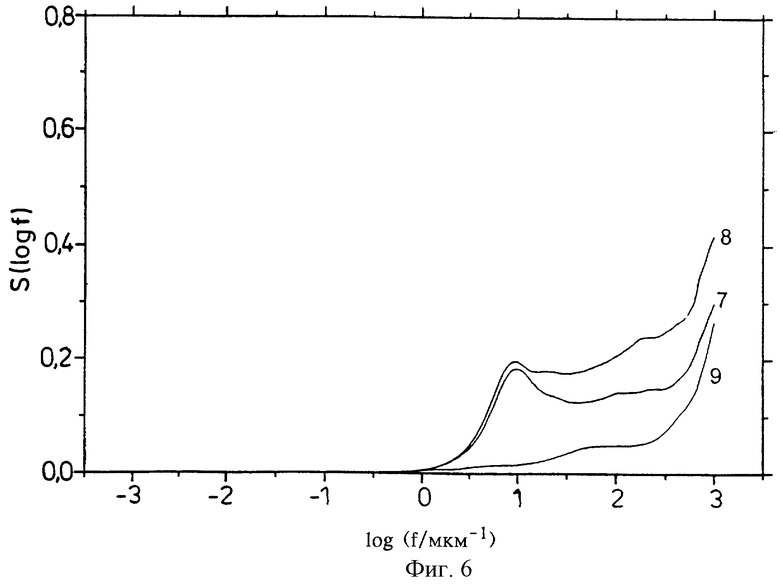

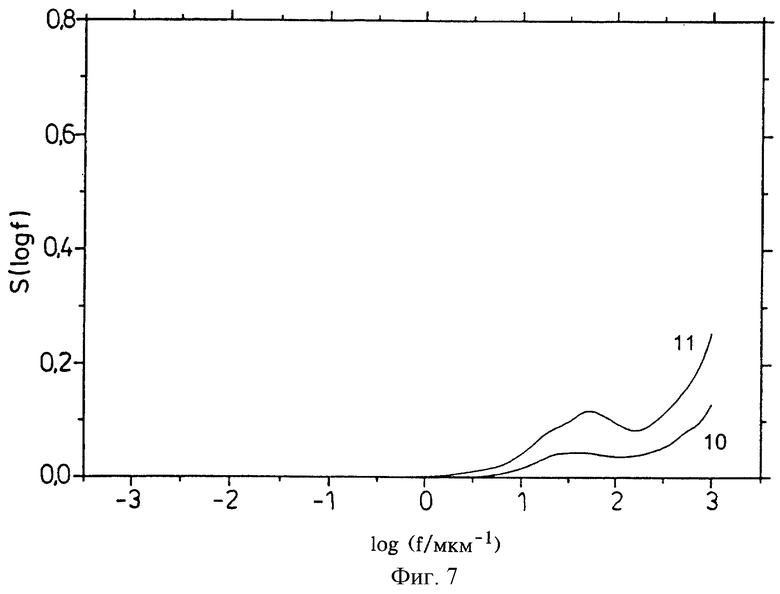

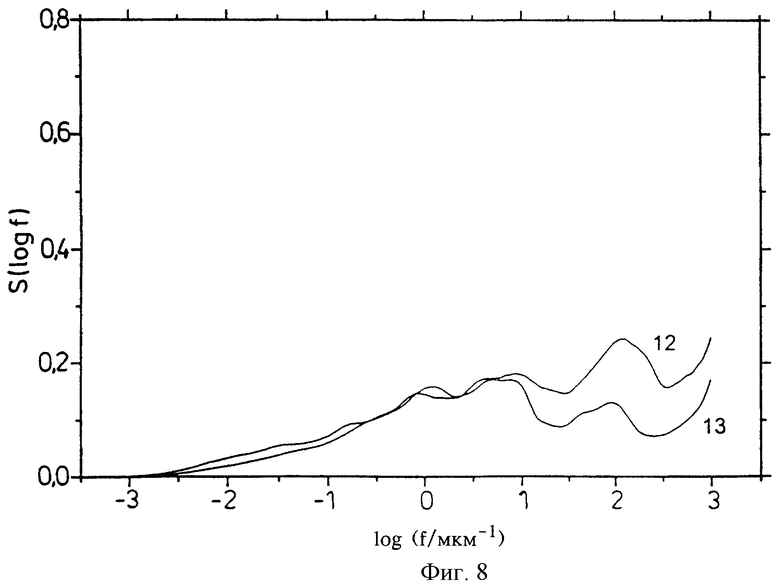

Нормированные на соответствующие длины структур λ=f-1 амплитуды a(f) синусоидальных Фурье-компонентов показаны на фиг.5-8 в виде функции S

логарифма пространственной частоты log(f/мкм-1).

При создании изобретения неожиданно было установлено, что поверхность, имеющая структуру, при которой интеграл функции S(logf)=a(f)·f, рассчитанный между нижним пределом интегрирования f1/мкм-1=-3 и верхним пределом интегрирования f2/мкм-1, превышает 0,5, и выполненная из гидрофобного материала либо покрытая гидрофобным материалом, обладает ультрафобными свойствами, благодаря чему краевой угол находящейся на такой поверхности капли воды превышает 150°.

Этот новый, совершенно неожиданный эффект позволяет во многом точно определить заранее возможные последующие технологические операции при изготовлении ультрафобных поверхностей. Основная идея при этом заключается в следующем: на фиг.5-8 на логарифмической шкале частот log(f) показаны нормированные на соответствующие длины волн λ=f1 амплитуды структур a(f)·f для различных частот f. Значение a(f)·f=0,5 означает, например, что нормированная амплитуда, т.е. "шероховатость", определенная для этого Фурье-компонента, составляет половину длины ее волны λ=f1. Тем самым интеграл уравнения (1) отражает следующее:

- среднее значение всех нормированных амплитуд a(f)·f при отдельных различных частотах должно превышать значение 0,5, иными словами, для получения ультрафобной поверхности усредненная по всем частотам шероховатость должна быть максимальной;

- различные пространственные частоты с равными весами входят в эту сумму (выраженную через log(f)).

Таким образом, не имеет значения, в диапазоне каких частот расположены отдельные шероховатости.

Исходя из этого, специалист сможет без труда установить, что придание поверхности шероховатости, например, за счет использования шаровидных (сферических) частиц одной крупности не даст требуемого эффекта. Добиться такого эффекта, однако, можно в том случае, если придать поверхности частиц дополнительную шероховатость за счет более мелких структур, используя в этих целях, например, мелкие частицы, которые нанесены на крупные частицы или сцеплены с ними, но в любом случае и те, и другие частицы не должны находиться раздельно друг от друга.

Очевидно далее, что, например, при придании поверхности шероховатости нанесением на нее царапин (крацевание), (например, с помощью абразивных частиц), следует учитывать тот факт, что углубления (впадины), образованные таким путем, должны быть в свою очередь максимально шероховатыми в диапазоне, не выходящем за пределы следующего порядка величин. При несоблюдении этого условия для придания шероховатости указанным первичным углублениям потребуется дополнительная операция.

Необходимо при этом отметить, что описанный выше новый подход не предполагает никаких ограничений касательно формы или профиля углублений, соответственно структур шероховатости. Так, в примере, где для придания шероховатости используют частицы, нанесенные на поверхность и образующие требуемую для получения ультрафобной поверхности структуру, микросубструктуры самих частиц могут иметь совершенно иную форму (т.е. иной спектр пространственных частот) по сравнению со структурой, которую сами эти частицы образуют на поверхности.

Благодаря описанному выше подходу при определении зависящих от частот амплитуд Фурье-компонентов с помощью спектральной плотности мощности открывается помимо прочего новая, не известная до настоящего времени возможность испытывать различные материалы с самой разной структурой поверхности на их ультрафобные свойства и соответствующим образом охарактеризовывать их.

Объектом настоящего изобретения является далее способ испытания поверхностей на их ультрафобные свойства, который отличается тем, что на поверхность распылением наносят тонкий слой, прежде всего толщиной от 10 до 100 нм, из благородного металла, прежде всего золота, или GaAs в качестве промотора адгезии, затем покрывают слоем вспомогательного фобирующего вещества, предпочтительно декантиолом, после чего анализируют топографию поверхности, прежде всего с помощью сканирующей туннельной микроскопии, атомно-силовой микроскопии и интерферометрии по интерференции в белом свете в их сочетании, и на основании полученных данных определяют пространственные частоты f отдельных Фурье-компонентов и их амплитуды а (f), выраженные через интеграл функции S

рассчитанный между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3, и при необходимости дополнительно измеряют краевой угол, образуемый водой, находящейся на обработанной таким путем поверхности.

Благодаря нанесенному слою промотора адгезии (обычно золота, толщиной от 10 до 100 нм) и выбору однородного фобирующего агента обеспечивается возможность независимо от применяемых материалов исследовать самые разные материалы, поверхность которых пригодна для придания ей ультрафобных свойств. Таким путем реализуется возможность сравнивать между собой различные структуры поверхности.

Предпочтительной является ультрафобная поверхность, отличающаяся тем, что на нее нанесен слой гидрофобного фобирующего вспомогательного агента, прежде всего анионного, катионного, амфотерного либо неионного поверхностно-активного соединения.

В качестве вспомогательного фобирующего агента приемлемы поверхностно-активные соединения с любой молярной массой. Эти соединения представляют собой предпочтительно катионные, анионные, амфотерные или неионные поверхностно-активные соединения, приведенные, например, в справочнике "Surfactants Europa, A Dictionary of Surface Active Agents available in Europe", под ред. Gordon L. Hollis, изд-во Royal Society of Chemistry, Cambridge (1995).

В качестве анионных вспомогательных фобирующих агентов можно назвать, например, алкилсульфаты, этерифицированные сульфаты, этерифицированные карбоксилаты, эфиры фосфорных кислот, сульфосукцинаты, сульфосукцинатамиды, парафинсульфонаты, олефинсульфонаты, саркозинаты, изотионаты, таураты и лигносоединения.

В качестве катионных вспомогательных фобирующих агентов можно назвать, например, четвертичные алкиламмониевые соединения и имидазолы.

В качестве амфотерных вспомогательных фобирующих агентов приемлемы среди прочих бетаины, глицинаты, пропионаты и имидазолы.

Среди неионных вспомогательных фобирующих агентов можно назвать, например, алкоксилаты, алкиламиды, сложные эфиры, аминоксиды, алкилполигликозиды, алкилсульфиды и алкилдисульфиды. Кроме названных, могут использоваться продукты взаимодействия алкиленоксидов с алкилируемыми соединениями, такими, например, как жирные спирты, жирные амины, жирные кислоты, фенолы, алкилфенолы, аралкилфенолы, такие как конденсаты стирола и фенола, амиды карбоновых кислот и смоляные кислоты.

Особенно предпочтительны вспомогательные фобирующие агенты, у которых от 1 до 100%, наиболее предпочтительно от 60 до 95% атомов водорода замещены атомами фтора. В качестве примеров можно назвать перфторированный алкилсульфат, перфторированные алкилсульфонаты, перфторированные алкилсульфиды, перфторированные алкилдисульфиды, перфторированные алкилфосфонаты, перфторированные алкилфосфинаты и перфторированные карбоновые кислоты.

В качестве полимерных вспомогательных фобирующих агентов для нанесения гидрофобного покрытия или в качестве полимерного гидрофобного материала для поверхности предпочтительно применять соединения с молярной массой МW в пределах от более 500 до 1000000, предпочтительно от 1000 до 500000 и особенно предпочтительно от 1500 до 20000. Такими полимерными вспомогательными фобирующими агентами могут быть неионные, анионные, катионные или амфотерные соединения. Помимо названных в качестве полимерных вспомогательных фобирующих агентов могут использоваться гомо- и сополимеры, привитые полимеры и привитые сополимеры, а также статистические блоксополимеры. К наиболее предпочтительным полимерным вспомогательным фобирующим агентам относятся блоксополимеры типа АВ, ВАВ и АВС. В блоксополимерах типа АВ или ВАВ А-звено представляет собой гидрофильный гомополимер либо сополимер, а В-блок представляет собой гидрофобный гомополимер либо сополимер или их соль.

Особенно предпочтительными являются также анионные полимерные вспомогательные фобирующие агенты, прежде всего продукты конденсации ароматических сульфокислот с формальдегидом и алкилнафталинсульфокислот или получаемые из формальдегида, нафталинсульфокислот и/или бензолсульфокислот, продукты конденсации из необязательно замещенного фенола с формальдегидом и бисульфитом натрия.

Предпочтительны далее продукты конденсации, получаемые взаимодействием нафтолов с алканолами, продуктами присоединения алкиленоксида и по меньшей мере при частичном переводе концевых гидроксигрупп в сульфогруппы или полуэфиры малеиновой кислоты и фталевой кислоты либо янтарной кислоты.

Согласно другому предпочтительному варианту в качестве вспомогательного фобирующего агента используют таковой, выбранный из группы, включающей эфиры сульфоянтарной кислоты, а также алкилбензолсульфонаты. К предпочтительным относятся и сульфатированные, алкоксилированные жирные кислоты или их соли. Под алкоксилированными спиртами из жирных кислот имеются в виду прежде всего насыщенные или ненасыщенные спирты из С6-С22 жирных кислот, содержащие 5-120, предпочтительно 6-60 и наиболее предпочтительно 7-30 этиленоксидных звеньев, в частности стеариловый спирт. Сульфатированные алкоксилированные спирты из жирных кислот представлены предпочтительно в виде солей, прежде всего солей щелочных металлов или солей амина, предпочтительно в виде соли диэтиламина.

Еще одним объектом изобретения является способ получения ультрафобной поверхности, который отличается тем, что изготавливают форму в виде негатива, т.е. форму с обратным отпечатком с соответствующей, требуемой ультрафобной поверхности топографией, выполненную из смеси пластмассы и гидрофобной или прежде всего олеофобной добавки, которая при отверждении осаждается в виде тонкой пленки между поверхностью формы и формованным изделием из пластмассы.

Согласно другому предпочтительному варианту указанную форму отливают из полимерного материала и затем на это формованное изделие из полимерного материала наносят гидрофобное или прежде всего олеофобное покрытие.

Под используемым в контексте настоящего описания понятием "форма" подразумевается любая форма, которая может быть изготовлена методом заливки из полимерных материалов или из смесей таких материалов. При этом поверхность формы выполнена таким образом, что ее топография представляет собой обратный отпечаток, или, иными словами, негатив любой требуемой ультрафобной поверхности.

Предпочтительно, однако, чтобы топография ультрафобной поверхности соответствовала обработанной травлением, анодированной и обработанной горячей водой и водяным паром алюминиевой поверхности, которую получают по способам, описанным в заявке Германии 19860138.7, причем предусматривается, что эти поверхности не должны иметь никакого гидрофобного покрытия. При этом поверхность основы из алюминия подвергают обработке электрохимическим травлением в кислой среде, анодным окислением и горячей водой либо водяным паром при температуре в интервале от 50 до 100°С и при необходимости покрывают слоем промотора адгезии.

В зависимости от применяемого материала поверхность можно формировать путем заливки или напыления расплавленного либо растворенного термопласта, соответственно еще не отвержденного термопласта. Соответствующая технология хорошо известна специалисту в данной области техники.

Еще одним объектом настоящего изобретения является способ получения поверхности с ультрафобными свойствами, который отличается тем, что полученную с обратного отпечатка (с негатива) поверхность, профиль которой соответствует требуемой ультрафобной поверхности, формируют с использованием смеси из пластмассы и гидрофобной или прежде всего олеофобной добавки, которая при отверждении осаждается в виде тонкой пленки между поверхностью формы и формованного изделия из пластмассы.

Согласно другому предпочтительному варианту указанную форму отливают из полимерного материала и затем на это формованное изделие из полимерного материала наносят гидрофобное или прежде всего олеофобное покрытие.

Под используемой в контексте настоящего описания формой подразумевается любая форма, которая может быть изготовлена методом заливки из полимерных материалов либо из смесей таких материалов. При этом поверхность формы выполнена таким образом, что ее топография представляет собой обратный отпечаток любой поверхности, который может использоваться в последующем для структурирования (профилирования) требуемой ультрафобной поверхности.

Предпочтительно, однако, чтобы топография ультрафобной поверхности соответствовала обработанной травлением, анодированной и обработанной горячей водой и водяным паром алюминиевой поверхности, которую получают по способам, описанным в заявке Германии 19860138.7, причем предусматривается, что эти поверхности не должны иметь никакого гидрофобного покрытия. При этом поверхность основы из алюминия подвергают обработке электрохимическим травлением в кислой среде, анодным окислением и горячей водой либо водяным паром при температуре в интервале от 50 до 100°С и при необходимости покрывают слоем промотора адгезии.

В зависимости от применяемого материала поверхность можно формировать путем заливки или напыления расплавленного либо растворенного термопласта, соответственно еще не отвержденного термопласта. Соответствующая технология хорошо известна специалисту в данной области техники.

Предлагаемый в изобретении способ основан, как неожиданно было установлено, на том, что поверхность, топография которой служит "прообразом" требуемой ультрафобной поверхности, может быть сформирована непосредственным путем, а полученный негатив можно повторно использовать для образования последующих ультрафобных поверхностей. Благодаря такому подходу отпадает необходимость в дорогостоящем изготовлении каждый раз нового негатива с топографией требуемой ультрафобной поверхности, как это предусматривается в уровне техники.

С помощью способа по изобретению можно получать ультрафобные поверхности, характеризующиеся тем, что краевой угол смачивания находящейся на поверхности капли жидкости ≥155°. Объектом изобретения в соответствии с этим являются также ультрафобные поверхности, получаемые по предлагаемому способу.

При осуществлении обоих вариантов предлагаемого способа формования могут применяться пластмассы из группы дуропластов или термопластов. Дуропласт целесообразно выбирать прежде всего из группы, включающей диаллилфталатную смолу, эпоксидную смолу, мочевиноформальдегидную смолу, меламиноформальдегидную смолу, меламинофенолоформальдегидную смолу, фенолоформальдегидную смолу, полиимид, силиконовый каучук и ненасыщенную полиэфирную смолу. Термопласт целесообразно выбирать прежде всего из группы, включающей термопластичный полиолефин, например полипропилен или полиэтилен, поликарбонат, полиэфиркарбонат, сложные полиэфиры, например ПБТ или ПЭТФ, полистирол, сополимер стирола, сополимер стирола и акрилонитрила, каучуксодержащий привитой сополимер стирола, например сополимер акрилонитрила, бутадиена и стирола (АБС-пластик), полиамид, полиуретан, полифениленсульфид, поливинилхлорид или любые возможные смеси названных полимеров.

Согласно изобретению указанную выше форму изготавливают путем заливки смеси, состоящей из полимера, такого как ПК (поликарбонат) или ПММА (полиметилметакрилат), и гидрофобной и/или олеофобной добавки, которая при отверждении осаждается в виде тонкой пленки между поверхностью негатива и изготовленным формованным изделием.

В качестве добавки приемлемы поверхностно-активные соединения с любой молярной массой. Эти соединения представляют собой предпочтительно катионные, анионные, амфотерные или неионные поверхностно-активные соединения, приведенные, например, в справочнике "Surfactants Europa, A Dictionary of Surface Active Agents available in Europe", под ред. Gordon L. Hollis, изд-во Royal Society of Chemistry, Cambridge (1995).

В качестве анионных добавок можно назвать, например, алкилсульфаты, этерифицированные сульфаты, этерифицированные карбоксилаты, эфиры фосфорных кислот, сульфосукцинаты, сульфосукцинатамиды, парафинсульфонаты, олефинсульфонаты, саркозинаты, изотионаты, таураты и лигносоединения.

В качестве катионных добавок можно назвать, например, четвертичные алкиламмониевые соединения и имидазолы.

В качестве амфотерных добавок приемлемы среди прочих бетаины, глицинаты, пропионаты и имидазолы.

Среди неионных добавок можно назвать, например, алкоксилаты, алкиламиды, сложные эфиры, аминоксиды, алкилполигликозиды, алкилсульфиды и алкилдисульфиды. Кроме названных, могут использоваться продукты взаимодействия алкиленоксидов с алкилируемыми соединениями, такими, например, как жирные спирты, жирные амины, жирные кислоты, фенолы, алкилфенолы, аралкилфенолы, такие как конденсаты стирола и фенола, амиды карбоновых кислот и смоляные кислоты.

Особенно предпочтительны добавки, у которых от 1 до 100%, наиболее предпочтительно от 60 до 95% атомов водорода замещены атомами фтора. В качестве примеров можно назвать перфторированный алкилсульфат, перфторированные алкилсульфонаты, перфторированные алкилсульфиды, перфорированные алкилдисульфиды, перфторированные алкилфосфонаты, перфторированные алкилфосфинаты и перфторированные карбоновые кислоты.

В качестве полимерных добавок для нанесения гидрофобного покрытия или в качестве полимерного гидрофобного материала для поверхности предпочтительно применять соединения с молярной массой МW в пределах от более 500 до 1000000, предпочтительно от 1000 до 500000 и особенно предпочтительно от 1500 до 20000. Такими полимерными добавками могут быть неионные, анионные, катионные или амфотерные соединения. Помимо названных в качестве полимерных добавок могут использоваться гомо- и сополимеры, привитые полимеры и привитые сополимеры, а также статистические блоксополимеры. К наиболее предпочтительным полимерным добавкам относятся блоксополимеры типа АВ, ВАВ и АВС. В блоксополимерах типа АВ или ВАВ А-звено представляет собой гидрофильный гомополимер либо сополимер, а В-блок представляет собой гидрофобный гомополимер либо сополимер или их соль.

Особенно предпочтительными являются также анионные полимерные добавки, прежде всего продукты конденсации ароматических сульфокислот с формальдегидом и алкилнафталинсульфокислот или получаемые из формальдегида, нафталинсульфокислот и/или бензолсульфокислот, продукты конденсации из необязательно замещенного фенола с формальдегидом и бисульфитом натрия.

Предпочтительны далее продукты конденсации, получаемые взаимодействием нафтолов с алканолами, продуктами присоединения алкиленоксида и по меньшей мере при частичном переводе концевых гидроксигрупп в сульфогруппы или полуэфиры малеиновой кислоты и фталевой кислоты либо янтарной кислоты.

Согласно другому предпочтительному варианту в качестве добавки используют таковую, выбранную из группы, включающей эфиры сульфоянтарной кислоты, а также алкилбензолсульфонаты. К предпочтительным относятся и сульфатированные, алкоксилированные жирные кислоты или их соли. Под алкоксилированными спиртами из жирных кислот имеются в виду прежде всего насыщенные или ненасыщенные спирты из С6-С22 жирных кислот, содержащие 5-120, предпочтительно 6-60 и наиболее предпочтительно 7-30 этиленоксидных звеньев, в частности стеариловый спирт. Сульфатированные алкоксилированные спирты из жирных кислот представлены предпочтительно в виде солей, прежде всего солей щелочных металлов или солей амина, предпочтительно в виде соли диэтиламина.

Благодаря такой технологии на формованное изделие не требуется более наносить гидрофобное или олеофобное покрытие, в результате чего отпадает необходимость в проведении предусматриваемой в других случаях соответствующей технологической операции.

Одно из преимуществ ультрафобных поверхностей по изобретению заключается в их способности к самоочищению, такое самоочищение может происходить при этом во время дождя или при омывании каким-либо потоком воды. Поскольку поверхность обладает ультрафобными свойствами, находящиеся на поверхности капли воды скатываются с нее, увлекая вместе с собой частицы грязи, обладающие лишь крайне слабой адгезией к поверхности и таким образом удаляемые с поверхности. Такое самоочищение имеет место не только под действием воды, но и масла.

Объектом изобретения является также конструкционный материал или строительный материал, имеющий ультрафобную поверхность согласно изобретению.

Предлагаемая в изобретении ультрафобная поверхность может найти применение в самых разных областях техники. Объектом изобретения в соответствии с этим является применение предлагаемых ультрафобных поверхностей в следующих целях:

Ультрафобную поверхность можно предусмотреть для корпусов судов с целью снизить сопротивление трения.

Другая возможность применения ультрафобных поверхностей обусловлена необходимостью обработки соответствующей рабочей поверхности для предотвращения адгезии к ней воды во избежание обледенения. В качестве примера можно назвать поверхности теплообменников, используемых в холодильных установках, или фюзеляжи самолетов.

Кроме того, поверхности по изобретению пригодны для нанесения на фасады зданий, крыши, памятники и т.п. с целью придания им способности к самоочищению.

Еще одним объектом изобретения является применение предлагаемых ультрафобных поверхностей для снижающей силу трения облицовки кузовов транспортных средств, фюзеляжей самолетов или корпусов судов.

Еще одним объектом изобретения является применение ультрафобных поверхностей в качестве способных к самоочищению покрытия или облицовки зданий, крыш, окон, строительных материалов из керамики, применяемых, например, для сантехнического оборудования, бытовых приборов и т.п.

Объектом изобретения является далее применение ультрафобных поверхностей в качестве антикоррозионного покрытия изделий из металла. Объектом изобретения является также применение предлагаемых ультрафобных поверхностей в качестве прозрачных панелей в случае нанесения их на прозрачную подложку или в качестве покрывного слоя, наносимого на прозрачные стекла, прежде всего кварцевые или полимерные стекла, предназначенные, в частности, для солнечных батарей, автотранспортных средств или теплиц.

Еще одним объектом изобретения является применение ультрафобных поверхностей в качестве покрытия емкостей, предназначенных для соответствующих жидкостей, которые, например, требуется определенным образом дозировать или подавать в эти емкости. Имеются в виду, в частности, канюли, рукава (шланги) или емкости для хранения.

Другим объектом изобретения является способ получения поверхности с ультрафобными свойствами на основе сплава A1Mg3, который отличается тем, что эту поверхность очищают, обрабатывают травлением, подвергают анодному окислению, пассивируют в кипящей воде, при необходимости наносят на нее, прежде всего напылением, слой из благородного металла в качестве промотора адгезии, прежде всего из золота, толщиной от 10 до 100 нм и в завершение покрывают гидрофобным материалом, прежде всего анионным, катионным, амфотерным или неионным поверхностно-активным соединением в качестве вспомогательного фобирующего агента.

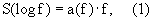

Вместо интеграла функции S

рассчитанного между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3 и превышающего 0,5, для определения ультрафобной поверхности равным образом можно использовать интеграл функции F

рассчитанный между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3. Для отнесения поверхности к разряду поверхностей, обладающих ультрафобными свойствами, интеграл указанной функции F в интервале ее положительных значений должен превышать 5. Использовать подобную функцию F для описания топографии поверхности уже предлагалось в заявке DE 19860136.0. Однако преимущество, связанное с описанием топографии поверхности с помощью уравнения (1), т.е. с помощью функции S, состоит в том, что значение интеграла этой функции S(logf) является более показательным. Обусловлено это тем, что указанное значение пропорционально нормированной амплитуде всех Фурье-компонентов <a(f)·f>, усредненной на логарифмической шкале частот в интервале -3≤log(f/мкм-1)≤3. Тем самым найденный критерий, которому должны удовлетворять полученные ультрафобные поверхности, можно кратко сформулировать следующим образом: определенное на логарифмической шкале частот нормированное среднее всех Фурье-амплитуд <a(f)·f> должно быть больше 0,5/6=0,08. Таким образом, Фурье-амплитуда для "усредненной" частоты должна составлять по меньшей мере примерно 8% от длины структуры.

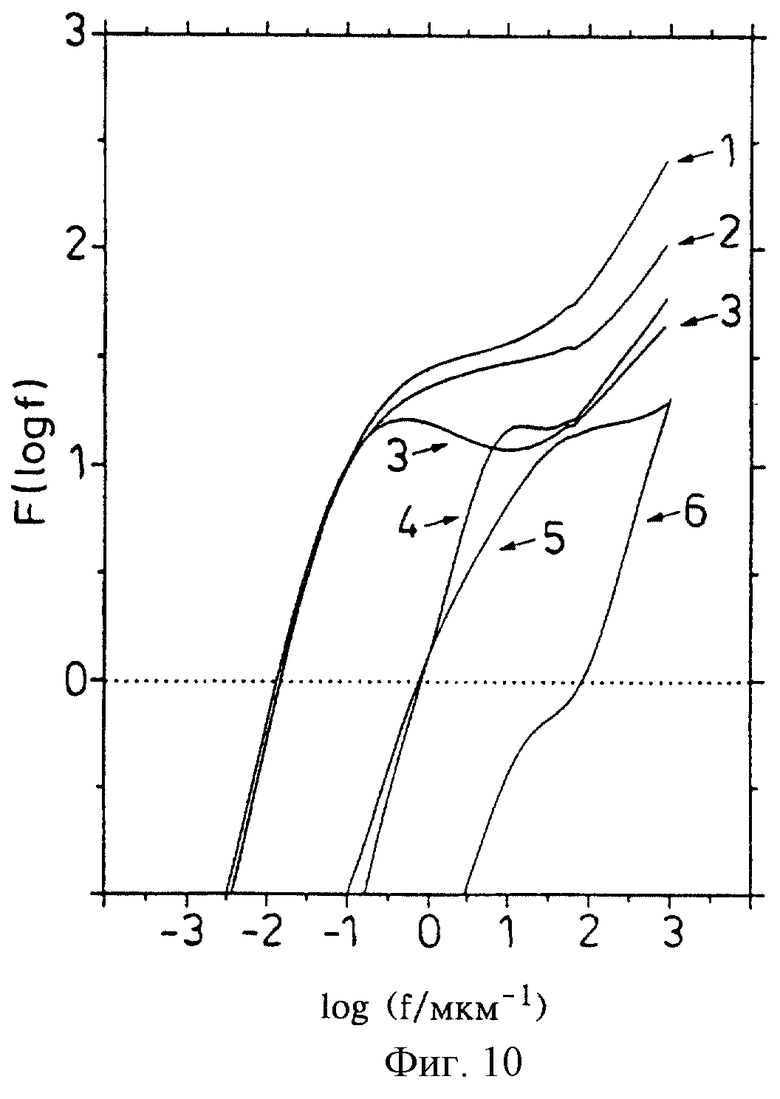

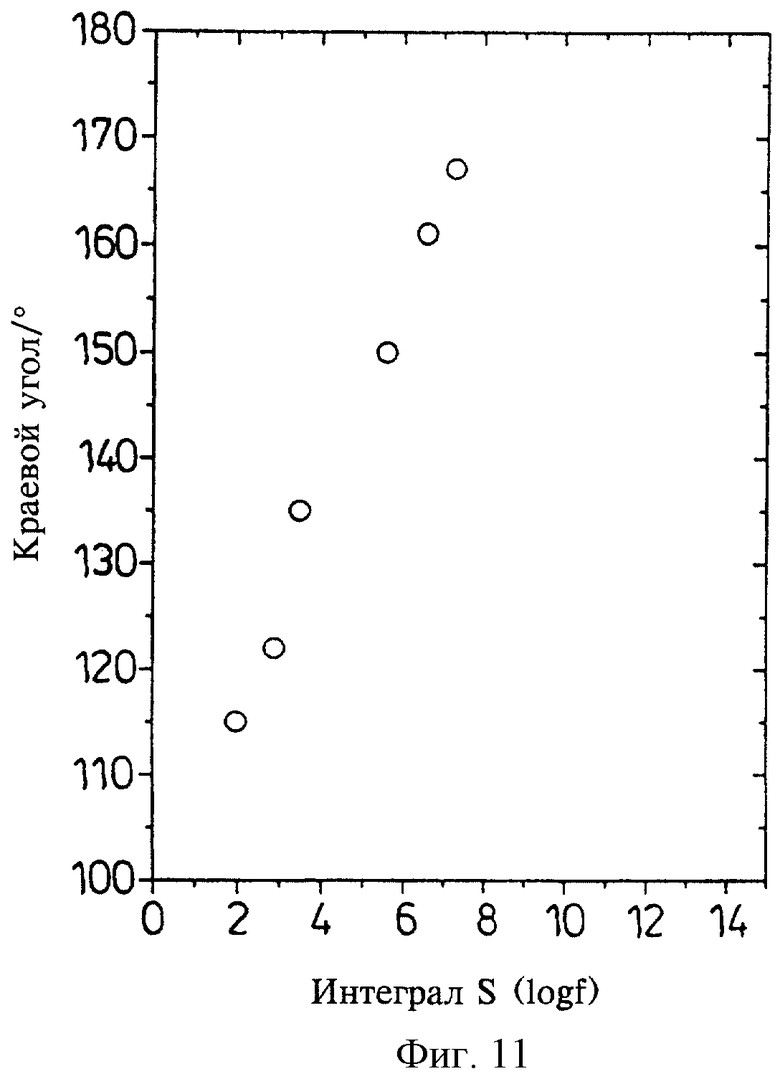

Для сопоставления результатов, получаемых с использованием обоих уравнений (1) и (2), можно сослаться на приведенные ниже примеры 1-6 и прилагаемые фиг.10 и 11, где дополнительно использовалась функция F, рассмотренная в заявке DE 19860136.0.

Ниже изобретение более подробно поясняется на примерах со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - кривые PSD(f), полученные для предлагаемых в изобретении ультрафобных поверхностей из примеров 1-6,

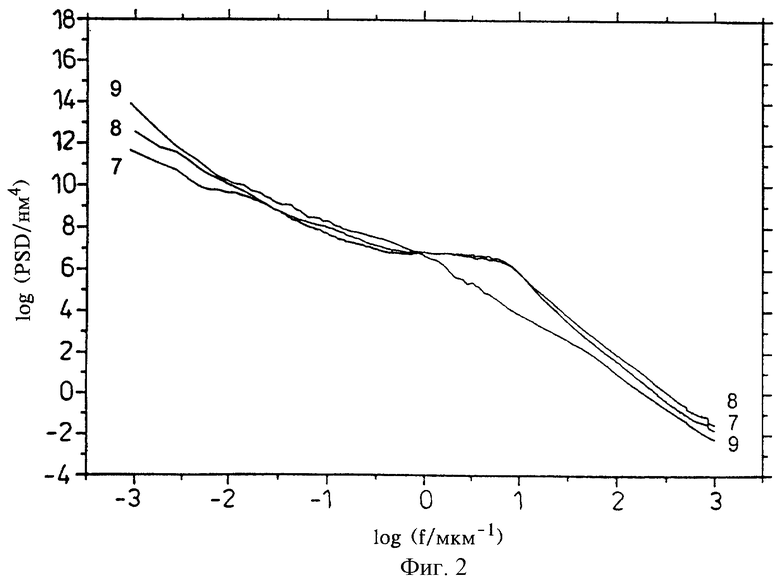

на фиг.2 - кривые PSD(f), полученные для предлагаемых в изобретении ультрафобных поверхностей из примеров 7-9,

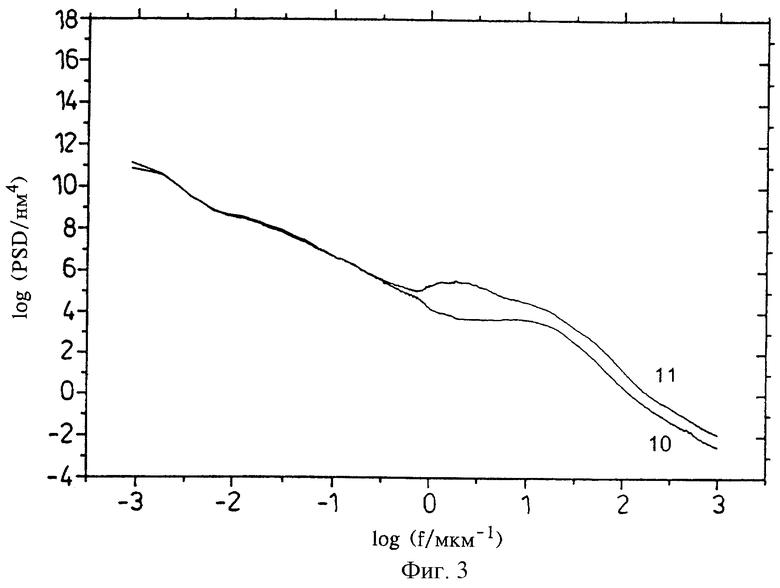

на фиг.3 - кривые PSD(f), полученные для предлагаемых в изобретении ультрафобных поверхностей из примеров 10-11,

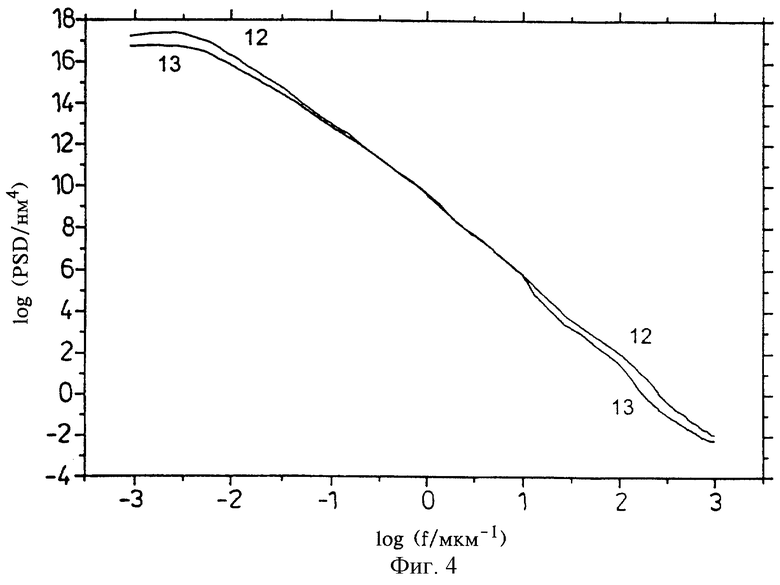

на фиг.4 - кривые PSD(f), полученные для предлагаемых в изобретении ультрафобных поверхностей из примеров 12-13,

на фиг.5 - графики зависящих от частоты амплитуд a(f) Фурье-компонентов для предлагаемых в изобретении поверхностей из примеров 1-6,

на фиг.6 - графики зависящих от частоты амплитуд a(f) Фурье-компонентов для предлагаемых в изобретении поверхностей из примеров 7-9,

на фиг.7 - графики зависящих от частоты амплитуд a(f) Фурье-компонентов для предлагаемых в изобретении поверхностей из примеров 10-11,

на фиг.8 - графики зависящих от частоты амплитуд a(f) Фурье-компонентов для предлагаемых в изобретении поверхностей из примеров 12-13,

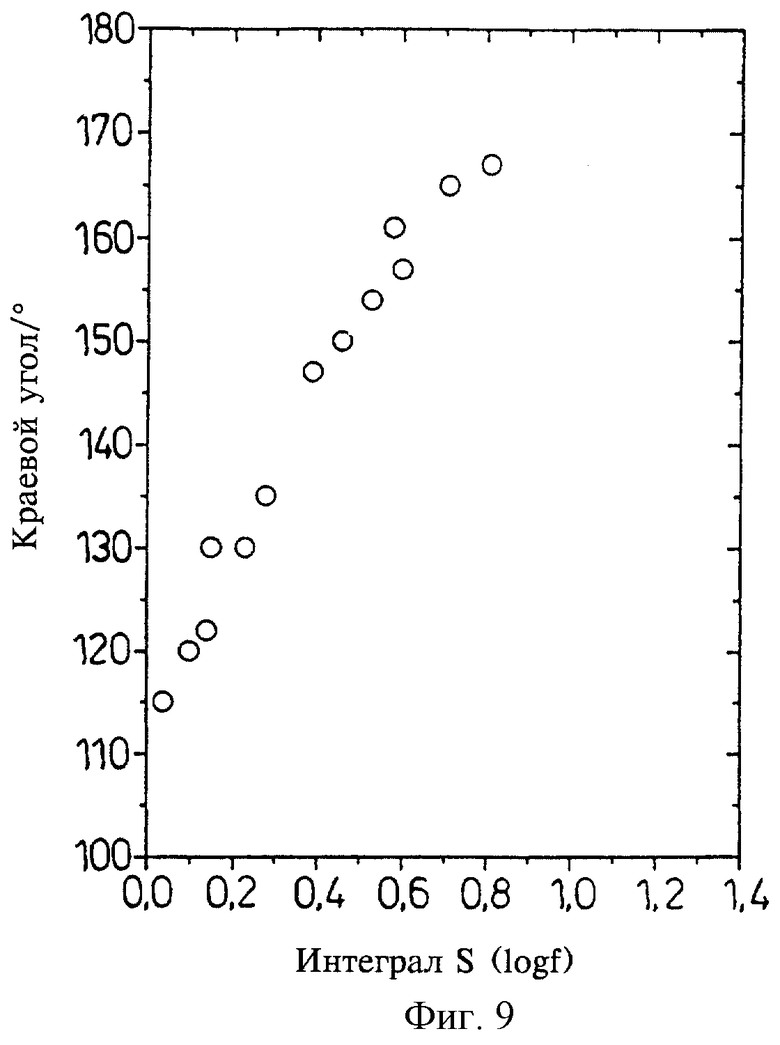

на фиг.9 - зависимость краевого угла капли воды от интеграла функции S(logf)=a(f)·f, рассчитанного между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3, для различных поверхностей из примеров 1-13,

на фиг.10 - график зависящих от частоты амплитуд a(f) Фурье-компонентов у предлагаемых в изобретении поверхностей из примеров 1-6 в виде функции F(logf), представленной в виде двойной логарифмической зависимости (в соответствии с заявкой DE 19860136.0),

на фиг.11 - зависимость краевого угла капли воды от интеграла функции F(logf), рассчитанного в интервале положительных значений функции F между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3, для различных поверхностей из примеров 1-6 (в соответствии с заявкой DE 19860136.0).

Примеры

Общие пояснения к примерам

1. Определение топографии поверхности

Для определения топографии поверхности последнюю исследовали с помощью растрового туннельного микроскопа, сканирующего атомно-силового микроскопа, интерферометрии по интерференции в белом свете и светорассеяния с угловым разрешением.

При сканирующей туннельной микроскопии использовали микроскоп типа Nanoscope III фирмы Digital Instruments, Санта Барбара, шт. Калифорния, который работал в режиме постоянного тока. Измерения проводили на воздухе при комнатной температуре с механически втягиваемым платино-иридиевым наконечником. При этом последовательно сканировали участки площадью L2 500×500 нм2, 200×200 нм2 и 50×50 нм2 с количеством точек на каждом участке N2=512×512 при шаге между этими точками ΔL=N/L.

Данные о высоте неровностей профиля пересчитывали в усредненную спектральную плотность мощности PSD согласно уравнениям (1) и (2) из публикации С. Ruppe и A. Duparre, Thin Solid Films, 288 (1996), стр.9.

Измерения методом сканирующей атомно-силовой микроскопии проводили с помощью сканирующего атомно-силового микроскопа типа DIMENSION 3000 фирмы Digital Instruments, Санта Барбара, США в непрерывном режиме. Измерения проводили на воздухе при комнатной температуре. При этом использовали кремниевый наконечник с радиусом примерно 10 нм и последовательно сканировали участки площадью L2 1×1 мкм2, 10×10 мкм2 и 50×50 мкм2 с количеством точек на каждом участке N2=512×512 при шаге между этими точками ΔL=N/L.

При интерферометрии по интерференции в белом свете использовали микроскоп типа LEICA DMR фирмы Leica, Ветцлар. При этом исследовали участки площадью 140×140 мкм2, 280×280 мкм2, 1120×1120 мкм2 и 2800×2800 мкм2 с количеством точек на каждом участке 512×512.

Полученные с помощью вышеуказанных методов измерения кривые PSD (Δf) объединяли затем в единую кривую PSD(f), которую строили в виде двойной логарифмической зависимости согласно фиг.1-4, при этом спектральную плотность мощности PSD делением на нм4, а пространственную частоту f делением на мкм-1 переводили в безмерные величины.

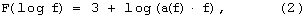

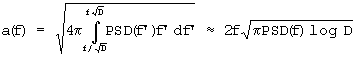

Расчет зависящих от частоты амплитуд a(f)

Зависящие от частоты амплитуды a(f) определяли на основании кривых PSD(f) по следующей формуле

.

.

В качестве константы D, которой определяются пределы интегрирования, в которых функция PSD(f) рассматривается как постоянная, во всех рассматриваемых случаях использовали значение D, равное 1,5.

Эта формула в принципе соответствует расчету зависящих от пространственных частот амплитуд, описанному также J.C. Stover в Optical Scattering, 2-е издание, изд-во SPIE Press, Bellingham, Washington, USA (1995) (см. формулу (4.19) на стр.103, а также таблицу 2.1 на стр.34 и таблицу 2.2 на стр.37).

Пример 1

Полированную чистовыми валками пластинку из A1Mg3 площадью 35×35 мм2 и толщиной 0,5 мм обезжиривали сначала дистиллированным хлороформом, а затем в течение 20 с в водном NaOH (5 г/л) при 50°С. После этого в течение 20 с обрабатывали травлением в Н3РО4 (100 г/л), в течение 30 с промывали в дистиллированной воде и в течение 90 с проводили электрохимическое травление в смеси HCl/H3BO3 (соответственно 4 г/л) при 35°С при плотности тока 120 мА/см2 переменного напряжения 35 В. После 30-секундной промывки в дистиллированной воде и 30-секундной промывки щелочью в водном NaOH (5 г/л) повторно промывали в течение 30 с в дистиллированной воде и затем в течение 90 с проводили анодное окисление в H2SO4 (200 г/л) при 25°С при плотности тока 30 мА/см2 постоянного напряжения 50 В. После этого в течение 30 с промывали в дистиллированной воде, в течение 60 с при 40°С - в NаНСО3 (20 г/л) и затем повторно - в течение 30 с в дистиллированной воде и в завершение в течение 1 ч сушили в сушильном шкафу при 80°С.

На обработанную таким путем пластинку напыляли слой золота толщиной приблизительно 50 нм, после чего на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 167°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 1 на фиг.1.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-l)=3, составляет 0,81.

Пример 2

В этом примере обработку пластинки из A1Mg3 и нанесение на нее покрытия осуществляли аналогично примеру 1, с тем, однако, отличием, что дополнительно, перед напылением слоя золота в течение 20 с проводили травление в 1М NaOH, затем в течение 30 с промывали в дистиллированной воде, а после этого в этаноле и в течение 1 ч сушили в сушильном шкафу при 80°С.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 161°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 2 на фиг.1.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,58.

Сравнительный пример 3

В этом примере обработку пластинки из A1Mg3 и нанесение на нее покрытия осуществляли аналогично примеру 2, с тем, однако, отличием, что травление проводили в течение 120 с в 1М NaOH.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 150°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 3 на фиг.1.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,46.

Сравнительный пример 4

В этом примере на подложку из поликарбоната площадью 35×35 мм2 и толщиной 1 мм наносили для последующего напыления на нее слой алюминия толщиной 200 нм. После этого образец в течение 30 мин обрабатывали в дистиллированной воде при 100°С, затем в течение 30 с промывали в дистиллированной воде при комнатной температуре и в течение 1 ч сушили в сушильном шкафу при 80°С.

Далее на обработанный таким путем образец напыляли слой золота толщиной приблизительно 50 нм. Затем на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 135°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 4 на фиг.1.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,28.

Сравнительный пример 5

В этом примере полированную чистовыми валками пластинку из A1Mg3 площадью 35×35 мм2 и толщиной 0,5 мм обезжиривали дистиллированным хлороформом. После 30-секундной промывки в дистиллированной воде в течение 600 с проводили анодное окисление в H2SO4 (200 г/л) при 20°С при плотности тока 10 мА/см2 постоянного напряжения 35 В. Затем промывали в дистиллированной воде и в течение 1 ч сушили при 80°С в сушильном шкафу.

Далее на обработанный таким путем образец напыляли слой золота толщиной приблизительно 50 нм. Затем на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 122°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 5 на фиг.1.

Интеграл нормированных Фурье-амплитуд S (log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,14.

Сравнительный пример 6

В этом примере на необработанную полированную чистовыми валками монокристаллическую кремниевую пластинку напыляли слой золота толщиной 200 нм и на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие, после чего промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 115°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 6 на фиг.1.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,04.

Сравнительный пример 7

В этом примере на подложку из поликарбоната площадью 35×35 мм2 и толщиной 1 мм наносили для последующего напыления на нее слой алюминия толщиной 100 нм. После этого образец в течение 3 мин обрабатывали в дистиллированной воде при 100°С, затем в течение 30 с промывали в дистиллированной воде при комнатной температуре и в течение 1 ч сушили в сушильном шкафу при 80°С.

Далее на обработанный таким путем образец напыляли слой золота толщиной приблизительно 100 нм. Затем на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 147°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 1 на фиг.2.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,39.

Пример 8

В этом примере опытный образец получали аналогично примеру 7, с тем, однако, отличием, что толщина напыляемого слоя золота составляла 50 нм.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 154°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 2 на фиг.2.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,53.

Сравнительный пример 9

В этом примере полированную чистовыми валками пластинку из A1Mg3 площадью 35×35 мм2 и толщиной 0,5 мм обезжиривали дистиллированным хлороформом. Затем образец в течение 20 с обрабатывали в дистиллированной воде при 100°С. После этого промывали в этаноле и в течение 1 ч сушили в сушильном шкафу при 80°С.

Далее на обработанный таким путем образец напыляли слой золота толщиной приблизительно 50 нм. Затем на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 130°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 3 на фиг.2.

Интеграл нормированных Фурье-амплитуд S (log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,15.

Сравнительный пример 10

В этом примере на полированную чистовыми валками монокристаллическую Si (100)-пластинку электролучевым напылением при температуре 520К, последовательно наносили слоями подложку HLHL (H=LaF3, L=MgF2). При этом слои Н имели толщину 100 нм, а слои L 116 нм. Подобная технология соответствует таковой, описанной в публикации S. Jakobs, A. Duparre и Н. Truckenbrodt, Applied Optics 37, стр.1180 (1998).

Далее на обработанный таким путем образец напыляли слой золота толщиной приблизительно 50 нм. Затем на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 120°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 1 на фиг.3.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,10.

Сравнительный пример 11

В этом примере опытный образец получали аналогично примеру 10, с тем, однако, отличием, что при вышеуказанном последовательном нанесении слоев вместо (HL)2 использовали (HL)8.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 130°. При наклоне поверхности на <10° капля воды объемом 10 мкл не скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 2 на фиг.2.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,23.

Пример 12

В этом примере опытный образец получали аналогично тому, как описано в неопубликованной заявке DE 19935326.3. Цикло {SiO(СН3) [(CH2)2Si(OH)-(CH3)2}4 (обозначаемый в последующем как D4-силанол) получали аналогично тому, как описано в заявке DE 19603241.

4,1 г AEROSIL® 812 (фирма Degussa) диспергировали в 28,5 г 1-метокси-2-пропанола, 5,0 г D4-силанола и 6,5 г тетраэтоксисилана. К этой дисперсии добавляли 1,1 г 0,1н. п-толуолсульфокислоты и смесь перемешивали в течение 1 ч при комнатной температуре. Затем полученным лаковым раствором с помощью рамки для вытягивания пленки покрывали стеклянную пластинку с образованием в результате слоя влажной пленки толщиной 120 мкм. После выпаривания при комнатной температуре летучих компонентов образовавшееся покрытие отверждали в течение 1 ч при 130°С в сушильном шкафу с циркуляцией воздуха.

Далее на обработанный таким путем образец напыляли слой золота толщиной приблизительно 50 нм. Затем на этот образец с выдержкой в течение 24 ч в погруженном в раствор н-декантиола в этаноле (1 г/л) состоянии при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 165°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 1 на фиг.4.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,71.

Пример 13

В этом примере опытный образец получали аналогично примеру 12, с тем, однако, отличием, что вместо 1,1 г п-толуолсульфокислоты добавляли 2,3 г НСl.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 157°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

Топографию этой поверхности описывали и исследовали аналогично тому, как указано выше в разделе "1. Определение топографии поверхности", и полученные данные измерений представлены в виде кривой 4 на фиг.4.

Интеграл нормированных Фурье-амплитуд S(log f), рассчитанный в интервале между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования

log(f2/мкм-1)=3, составляет 0,60.

Пример 14

Получение обратного отпечатка (негатива)

В этом примере с помощью полимерного раствора получали обратный отпечаток (негатив), служащий формой для получения требуемой ультрафобной поверхности. В качестве такой формы использовали поверхность, полученную в примере 1.

Поверхность формы заливали 30%-ным раствором полимера в метиленхлориде, в качестве которого использовали сополимер полиметилметакрилата и перфтороктадецилметакрилата (-[СН2-С(СООСН3)СН3]n- и -[СН2-C(COOC18F37)CH3]m- при соотношении n/m=10; 50 мас.%-ный раствор в бутаноне), с получением в результате с помощью рамки для вытягивания пленки покрытия в виде пленки толщиной приблизительно 20 мкм. После сушки при комнатной температуре из пленки скальпелем вырезали полоску шириной 10 мм, с верхней стороны усиливали ее наклеиванием клейкой пленки и отделяли от формы.

На нижнюю (т.е. первоначально обращенную к форме) сторону пленки напыляли слой золота толщиной примерно 50 нм. Затем на образец с выдержкой в течение 24 ч наносили напылением н-декантиола при комнатной температуре в закрытом сосуде покрытие и в завершение промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на такой поверхности капли воды составляет 165°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

Пример 15

Получение ультрафобной поверхности с обратного отпечатка (негатива)

В этом примере с помощью полимерного раствора с использованием негатива получали требуемую ультрафобную поверхность. В качестве такого негатива использовали поверхность, полученную в примере 1.

Стадия 1: Получение обратного отпечатка, служащего формой для получения ультрафобной поверхности

Поверхность формы заливали 50 мас.%-ным раствором поликарбоната бисфенола А (Мn=1000) в метиленхлориде и с помощью рамки для вытягивания пленки получали покрытие в виде пленки толщиной приблизительно 100 мкм.

После сушки при комнатной температуре из пленки вырезали скальпелем полоску шириной 20 мм, с верхней стороны усиливали ее наклеиванием клейкой пленки и отделяли от формы.

На нижнюю (т.е. первоначально обращенную к форме) сторону пленки напыляли слой золота толщиной примерно 50 нм. Затем на этот слой золота образца с выдержкой в 24 ч несколькими каплями раствора н-перфтороктантиола в α,α,α-трифтортолуоле (1 г/л) при комнатной температуре в закрытом сосуде наносили покрытие и в завершение промывали α,α,α-трифтортолуолом и сушили.

Стадия 2: Получение с обратного отпечатка требуемой ультрафобной поверхности с использованием полимерной смеси, содержащей олеофобный полимер в качестве добавки

Поверхность формы заливали 30%-ным раствором полимерной смеси в метиленхлориде из полистирола (Мn=15000) и приблизительно 10 мас.% сополимера полиметилметакрилата и перфтороктадецилметакрилата (-[СН2-С(СООСН3)СН3]n- и -[CH2-C(COOC18F37]m-; соотношение n/m=10) с получением с помощью литьевой рамки покрытия в виде пленки толщиной примерно 20 мкм. После продолжительной сушки при комнатной температуре (в течение приблизительно 10 ч) из пленки вырезали скальпелем полоску шириной 10 мм, с верхней стороны ее усиливали наклеиванием клейкой ленты и отделяли от формы.

На нижнюю (т.е. первоначально обращенную к форме) сторону пленки напыляли слой золота толщиной примерно 50 нм. Затем на образец с выдержкой в 24 ч наносили напылением н-декантиола при комнатной температуре в закрытом сосуде покрытие, после чего промывали этанолом и сушили.

Статический краевой угол смачивания находящейся на полученной таким путем поверхности капли воды составляет 164°. При наклоне поверхности на <10° капля воды объемом 10 мкл скатывается с нее.

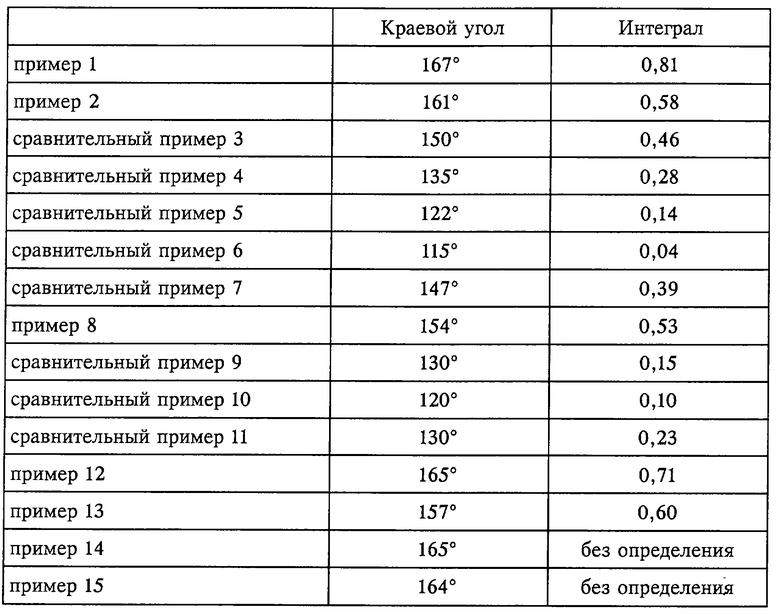

В таблице представлены в систематизированном виде результаты, полученные в примерах по изобретению и в сравнительных примерах.

Однозначно очевидно, что при ультрафобных поверхностях, у которых краевой угол смачивания находящейся на поверхности капли воды превышает 150°, интеграл кривой a(f)·f=S(log f), рассчитанный между нижним пределом интегрирования log (f1/мкм-1) = -3 и верхним пределом интегрирования log (f2/мкм-1) = 3, выше или равен 0,5. Краевой угол такой ультрафобной поверхности, полученной с обратного отпечатка, равно как и краевой угол негатива превышает 150°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНОВА С ОБЛАДАЮЩЕЙ НИЗКИМ СВЕТОРАССЕЯНИЕМ УЛЬТРАФОБНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОСНОВЫ | 2001 |

|

RU2282599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПЛЕНКИ | 2019 |

|

RU2716795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ИЗДЕЛИЯ, ИМЕЮЩЕГО ВЫСОКИЕ ИЛИ СВЕРХГИДРОФОБНЫЕ ХАРАКТЕРИСТИКИ, ПОЛУЧАЕМОЕ ДАННЫМ СПОСОБОМ ИЗДЕЛИЕ И ЕГО ИСПОЛЬЗОВАНИЕ | 2013 |

|

RU2648108C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ВОДООТВОДНЫХ ЭЛЕМЕНТОВ КРОВЛИ КРЫШИ МАТЕРИАЛЬНОГО ОБЪЕКТА ОТ ОБЛЕДЕНЕНИЯ | 2012 |

|

RU2495208C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР ДЛЯ РАЗДЕЛЕНИЯ ВЛАЖНОЙ ГАЗОВОЙ СМЕСИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2521942C2 |

| ПЕРЕРАБАТЫВАЮЩАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПИЩЕВЫХ ПРОДУКТОВ | 2005 |

|

RU2386256C2 |