ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение относится к механизму для контроля положения скребкового цепного конвейера, а также для определения и регулировки натяжения скребковой цепи цепного конвейера.

Конвейеры, например забойные скребковые конвейеры, являются частью интегрированной сплошной установки для разработки пласта, которая также содержит врубовую машину и секции крепи. Когда указанная установка осуществляет выемку сырья из горного массива одной полосой (захватом) за один раз, нагрузка на конвейер изменяется по мере перемещения врубовой машины вдоль конвейера. Конвейер поступательно перемещается вперед по одной полосе для обеспечения перехода в положение для следующего вруба.

Добываемое сырье медленно перемещается по верхней ветви конвейера замкнутым цепочно-скребковым механизмом, который приводится в действие звездочками, установленными на каждом конце конвейера. Более конкретно, типичными элементами конструкции являются разнесенные цепи, соединенные поперечными скребками. На разгрузочном конце сырье выгружается на примыкающий конвейер, в то время как бесконечная цепь переходит на нижнюю ветвь, откуда она перемещается к возвратному концу, на котором барабан или звездочка меняют направление перемещения цепи на обратное.

Как правило, общая длина (расстояние между центрами звездочек) забойных скребковых конвейеров в процессе эксплуатации остается фиксированной, но чаще конвейеры снабжены выдвижной рамой, установленной на возвратном конце. Назначение такой рамы заключается в устранении провисания цепи, возникающего в процессе обычных операций. Изменения загрузки и местоположения многочисленных частей конвейерной установки приводят к изменениям натяжения цепи. Для обеспечения отсутствия провисания цепи время от времени выполняется автоматический контроль перемещения выдвижной рамы возвратного конца, что обеспечивает сохранение постоянного натяжения цепи.

Данная повторяемая операция включает переустановку многочисленных частей, входящих в состав всей конвейерной установки. Сохранение выравнивания оборудования вдоль линии угольного массива представляет собой трудную задачу, поскольку не существует механизма прямого управления направлением перемещения для таких установок. При регулировке относительного положения конвейера в угольном массиве для предотвращения постепенного бокового смещения оборудования операторам приходится полагаться только на свой опыт. Это неизбежно приводит к оползанию поверхности забоя, при этом все, что могут сделать рабочие, - это скорректировать на несколько градусов прямой угол между конвейером и площадкой угольного массива. Эта операция занимает много времени и крайне трудно поддается выверке.

В некоторых рабочих ситуациях одна из двух цепей цепочно-скребкового механизма может разорваться на верхней ветви. Тогда вместе с порванной цепью на возвратную ветвь может попасть и оставшаяся цепь. Меньшие натяжения в нижней ветви может принимать на себя единственная цепь, которая продолжает перемещаться к возвратному концу конвейера и далее через установленную на нем звездочку. Если обрыв цепи на верхней ветви не регистрируется, это приводит к поломке второй цепи, что наиболее вероятно при ее приближении к месту выгрузки. Это может вызвать повреждение сопутствующего оборудования. Поломка влечет за собой увеличение времени простоя, необходимого для выполнения ремонтных работ. Визуальная идентификация порванной цепи возможна, но маловероятна, поскольку цепь скрыта транспортируемым сырьем. Кроме того, требования по технике безопасности на большинстве установок запрещают операторам приближаться к возвратному концу конвейера, что дополнительно снижает возможность обнаружения разрыва цепи вручную.

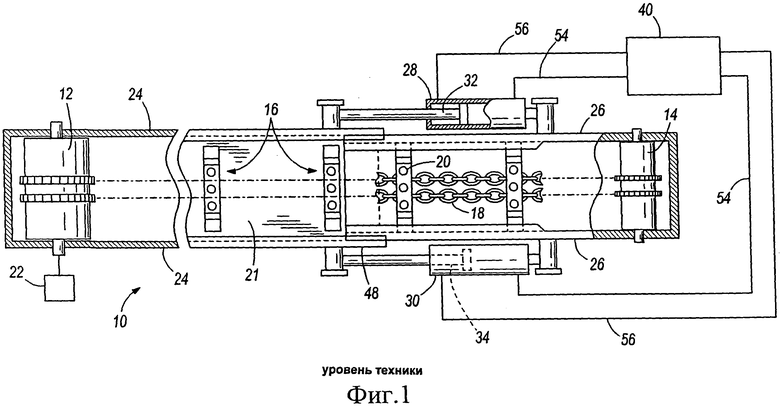

На фиг.1, взятой из патента США №5131528 (автор Bandy), изображен известный скребковый цепной конвейер. На фиг.1 в упрощенном виде изображены различные элементы конвейера, необходимые для получения представления о конфигурации конвейерного оборудования. Конвейерное устройство или узел в целом обозначено номером 10 позиции и содержит приводной барабан/звездочку 12 и холостой или направляющий барабан/звездочку 14, отделенную пролетом изгибающегося конвейера 16, который частично показан пунктирной контурной линией. Как показано на чертеже, конвейер 16 содержит двойные конвейерные цепи 18 и многочисленные разнесенные поперечные скребки 20, прикрепленные к указанным цепям 18. В процессе работы конвейерного узла скребки 20 проталкивают агрегированное сырье, например добытый уголь, вдоль расположенного под ними рештака 21 конвейера. Как правило, конвейерный узел 10 расположен рядом со стеной горной выработки, где выполняется выемка пласта сырья для последующей передачи сырья к одному концу. Затем сырье переносится на вспомогательный конвейер для дальнейшего распределения.

Барабан/звездочка 12 надлежащим образом соединен с приводным двигателем 22 конвейера. В результате работы двигателя 22 происходит взаимное соединение звездочки с двойными цепями 18, что обеспечивает перемещение конвейера 16 вперед. Барабан/звездочка 12 поддерживается с возможностью вращения при помощи пары боковых стенок 24, образующих первую часть «разъемной рамы» конвейерного узла 10. Боковые стенки 24 изображены телескопически соединенными со второй парой боковых стенок 26, которые образуют вторую часть рамы и совместно с боковыми стенками 24 составляют вышеупомянутую разъемную раму. Телескопическое соединение, обозначенное в целом номером 48 позиции, обеспечивает возможность перемещения частей рамы относительно друг друга.

Направляющий барабан/звездочка 14 надлежащим образом установлен с возможностью вращения между боковыми стенками 26. Таким образом, относительное перемещение соединения 48 между смежными боковыми стенками 24 и 26 приводит к соответствующему изменению расстояния пролета между барабанами/звездочками 12 и 14. Натяжение двойных конвейерных цепей 18 может быть увеличено или уменьшено в зависимости от направления регулирующего перемещения опорных барабанов/звездочек относительно друг друга. Для обеспечения указанного относительного перемещения узел 10 снабжен натяжным средством в виде пары гидравлических цилиндров 28 и 30, каждый из которых установлен на прилегающей боковой стенке 26 и прикреплен к ней. В других вариантах выполнения (не изображенных на чертежах) может использоваться только один гидравлический цилиндр. Цилиндры содержат соответствующие поршни 32 и 34, каждый из которых функционально соединен с боковой стенкой 24 любым известным и целесообразным способом.

Перемещение поршней 32 и 34 приводит к перемещению первой части конвейера 16, представленной боковыми стенками 24, в продольном направлении относительно второй части и боковых стенок 26 с ослаблением или натяжением, таким образом, цепи 18 в соответствии с необходимостью. Управление перемещением поршней 32 и 34 выполняется с помощью обычной электронной схемы управления гидравлическим натяжением, обозначенной в целом на фиг.1 номером 40 позиции.

Как указано выше, для надлежащей и эффективной работы конвейерного узла 10 цепь 18 конвейера должна иметь определенное натяжение. Слишком слабое натяжение может вызвать съезжание конвейерной цепи с зубьев звездочек, а со временем при жестких условиях - даже ее отсоединение. И наоборот, слишком сильное натяжение может привести к излишнему напряжению в элементах конвейера, что повышает риск механических повреждений в различных частях конвейерного устройства.

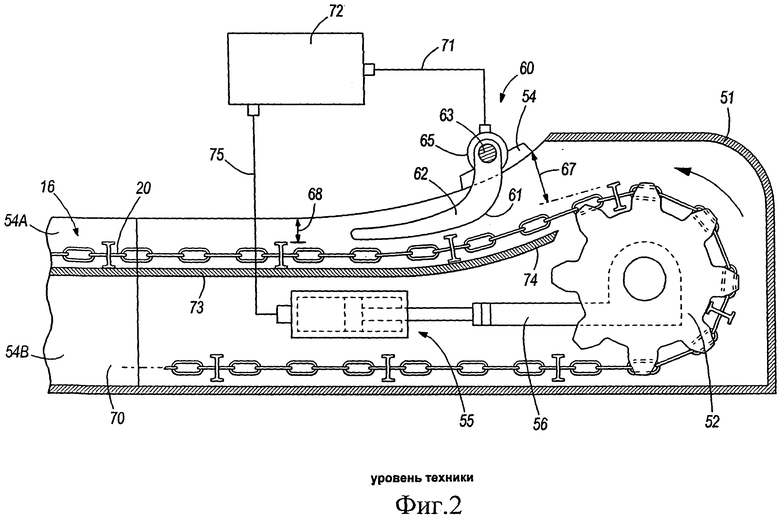

На фиг.2, взятой из патента США №7117989 (автор Weigel и др.), изображен известный механизм, предназначенный для контроля натяжения скребковой цепи конвейера. На фиг.2 изображена натяжная возвратная станция, обозначенная номером 51 позиции и образующая вспомогательный привод забойного конвейера, причем на указанной станции 51 установлено цепное колесо 52 со спицами, которое может получать энергию от приводных механизмов (на чертежах не показаны).

Все секции 70 линий конвейера и станция 51, а также расположенные между ними любые промежуточные или переходные линии (если они применяются) содержат верхнюю ветвь 54А и нижнюю ветвь 54В. На верхней ветви 54А перемещаемое сырье, например уголь, транспортируется с помощью скребков 20 до главного привода, а по нижней ветви 54В скребки возвращаются к вспомогательному приводу. Постоянно изменяющиеся режимы нагрузки на верхней ветви приводят к изменению натяжения секций верхней и нижней ветви конвейера 16.

Для определения натяжения конвейера 16 на раме возвратной станции 51, которая образует вспомогательный привод, расположен датчик, обозначенный в целом номером 60 позиции. Датчик содержит подвижный корпус или корпус 62 с изогнутой поверхностью 61 трения, который соединен с валом 63 без возможности поворота, причем указанный вал проходит наклонно над транспортирующим желобом и возвратным желобом скребкового конвейера 16 в верхней ветви 54А станции 51 цепного конвейера. Вал 63 установлен в опорах 64 качения, одна из которых схематично показана у задней боковой поверхности возвратной станции 51. Под действием веса корпуса 62 его поверхность 61 трения приводится в непосредственный контакт с верхней поверхностью скребка 20 или с верхней поверхностью вертикальных звеньев 57 цепи, расположенных в зоне измерений. При этом вал 63, установленный в опорах 64 качения с возможностью поворота, образует измерительный вал, и с помощью кодового датчика 65 положения вала можно определить относительное положение измерительного вала 63 и, следовательно, также относительное или повернутое положение жестко соединенного с валом корпуса 62 датчика и отправить эти данные по линии 71 передачи сигналов в блок 72 оценки и управления. Затем, в зависимости от измерительного сигнала кодового датчика 65, блок 72 с помощью линии 75 приводит в действие натяжной привод 55 возвратной станции 51.

В протяженной зоне (далее называемой зоной измерений), находящейся в пределах верхней ветви 54А возвратной станции 51 и проходящей между точками 67 и 68, отмеченными на чертеже двунаправленными стрелками, скребковый конвейер 16 имеет вертикальный люфт. Другими словами, между точками 67 и 68, отстоящими вдоль линии перемещения верхней ветви 54А, конвейер 16 может по существу свободно перемещаться в вертикальном направлении, то есть перпендикулярно основанию верхней ветви 73, 74.

В изображенном варианте выполнения скребковая цепь перемещается при оптимальном натяжении, то есть некоторые звенья цепи в зоне измерений слегка возвышаются над основанием верхней ветви 74. С другой стороны, если цепь провисает, то звенья 57, 58 и скребки 59, расположенные в пределах зоны измерений и в зоне станции, в каждой точке соприкасаются с основанием верхней ветви 73 или 74 возвратной станции 51, а корпус 62 датчика расположен с максимальным смещением вниз. Это состояние регистрируется с помощью устройства 72 оценки и управления, и выполняется удлинение натяжного привода 55. Если натяжение скребкового конвейера 16 увеличивается, то вертикальные и горизонтальные звенья 57, 58 цепи вместе со скребками 59 конвейера 16 могут переместиться еще выше в зоне измерений вследствие отсутствия ограничительных средств наведения и существующего вертикального люфта (в точке 67 или 68), что вызывает поворот корпуса 62 датчика по часовой стрелке, а также регистрацию данного отклонения кодовым датчиком 65 положения вала и его передачу в виде измерительного сигнала в устройство 72 оценки и управления. Если натяжение цепи достигает заданного значения, соответствующего натяжению туго натянутой цепи, кодовый датчик 65 регистрирует это непосредственно в результате большего отклонения корпуса 62 датчика, и тогда устройство 72 оценки и управления по линии 75 передачи сигналов приводит в действие натяжной привод 55 (в некоторых случаях с помощью замкнутого алгоритма регулирования), так что натяжной цилиндр 56 втягивается с обеспечением уменьшения натяжения скребкового конвейера 16.

Другие механизмы, предназначенные для отслеживания натяжения цепи, описаны в патентах США №№5505293 и 4657131.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В качестве отправной точки данного изобретения взят вышеописанный типовой забойный конвейер, в котором разгрузочный конец зафиксирован, а возвратный конец содержит телескопическую раздвижную раму. Основной целью данного изобретения является создание устройства для определения и регулировки натяжения скребковой цепи, обеспечивающего достоверное и простое измерение натяжения. Другой целью данного изобретения является создание такого устройства, которое точно определяет натяжение цепи и в то же время не оказывает неблагоприятного влияния на траекторию ее перемещения.

Кроме того, в данном изобретении предложены средства обнаружения разрыва цепи при ее схождении с возвратной звездочки и поступлении на верхнюю ветвь конвейера. При обнаружении разрыва цепь может быть автоматически остановлена с помощью устройства управления забойного скребкового конвейера, что предотвращает возможность дальнейшего повреждения и предупреждает операторов о необходимости ремонта цепи.

Еще одной основной целью данного изобретения является выполнение на обоих концах конвейера раздвижных рам, обеспечивающих возможность независимой регулировки концов конвейера относительно каждой стороны угольного массива с сохранением при этом надлежащего натяжения и контроля цепи.

Создание рам с телескопической секцией, расположенных на разгрузочном и возвратном концах конвейера, направлено на решение проблемы оползания поверхности забоя путем предоставления оператору возможности быстро отрегулировать положение обоих концов конвейера и, таким образом, откорректировать последствия указанного оползания. Это особенно важно в случае обычных конвейерных установок с разгрузочным концом, в которых необходимо поддерживать надлежащее взаиморасположение между разгрузочным забойным конвейером и вспомогательным поперечным конвейером (консольным перегружателем). Эта проблема становится еще более острой в случае использования двух забойных конвейеров, примыкающих друг к другу, что часто имеет место в случае подэтажного обрушения или при разработке длинными столбами с выпуском подкровельной толщи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 изображает вид в плане известного устройства погрузочно-разгрузочного скребкового цепного конвейера.

Фиг.2 изображает схематический вид известного датчика натяжения, предназначенного для контроля и натяжения скребковой цепи.

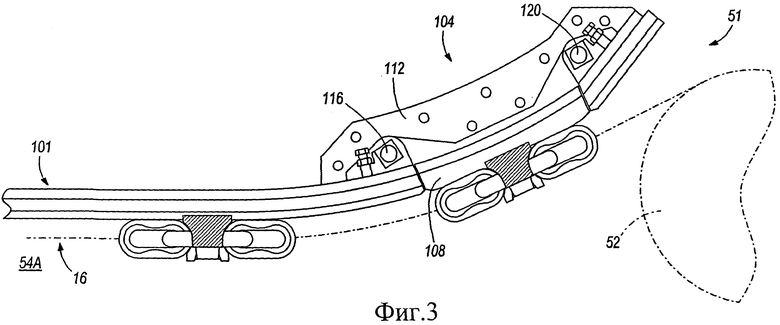

Фиг.3 изображает вид в плане усовершенствованного датчика натяжения.

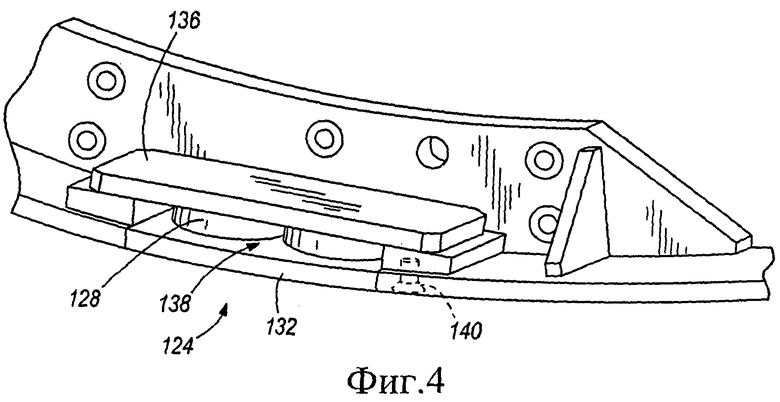

Фиг.4 изображает вид в аксонометрии альтернативного варианта выполнения датчика натяжения, показанного на фиг.3.

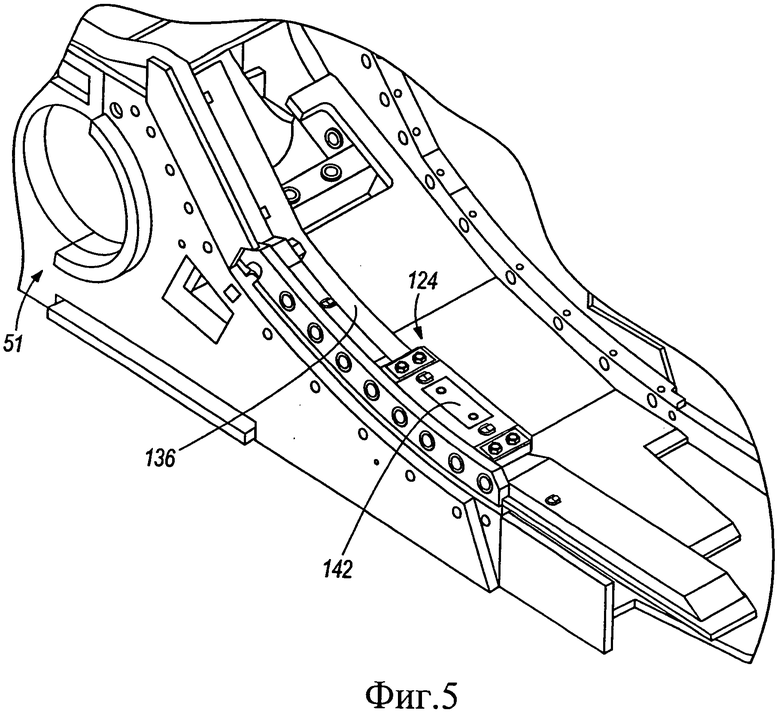

Фиг.5 изображает вид в аксонометрии датчика натяжения, показанного на фиг.4, в случае его установки на возвратном конце конвейера.

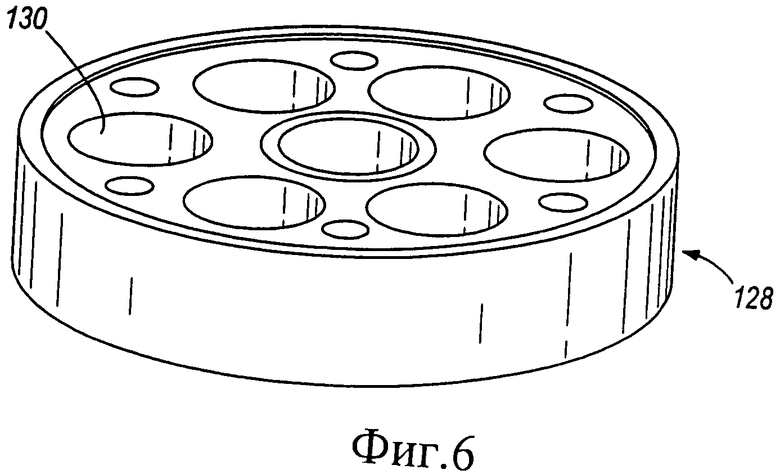

Фиг.6 изображает вид в аксонометрии элемента измерения нагрузки, используемого в датчике натяжения, показанном на фиг.4 и фиг.5.

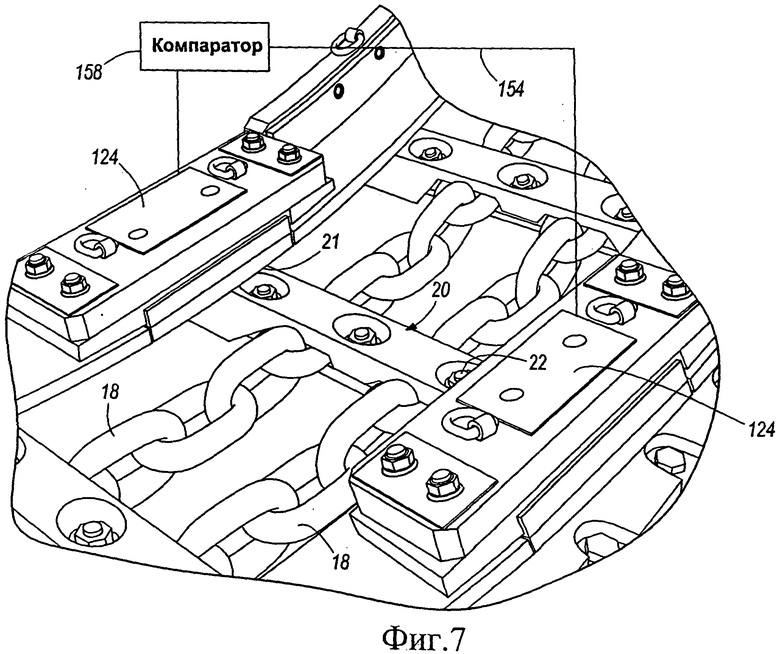

Фиг.7 изображает схематический вид сверху цепи, двух датчиков натяжения и устройства управления натяжением.

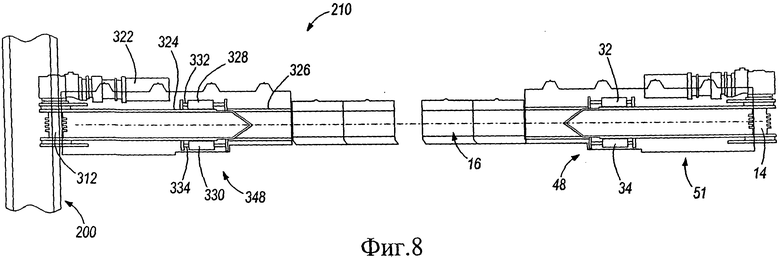

Фиг.8 изображает вид сверху основного конвейера и дополнительного или вспомогательного конвейера.

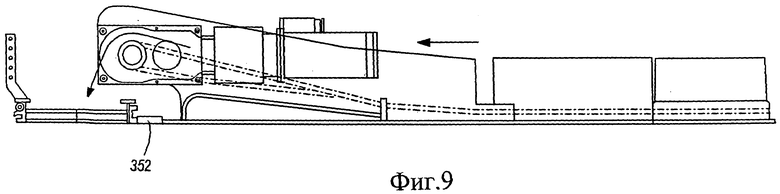

Фиг.9 изображает вид сбоку основного конвейера и вспомогательного конвейера, показанных на фиг.8.

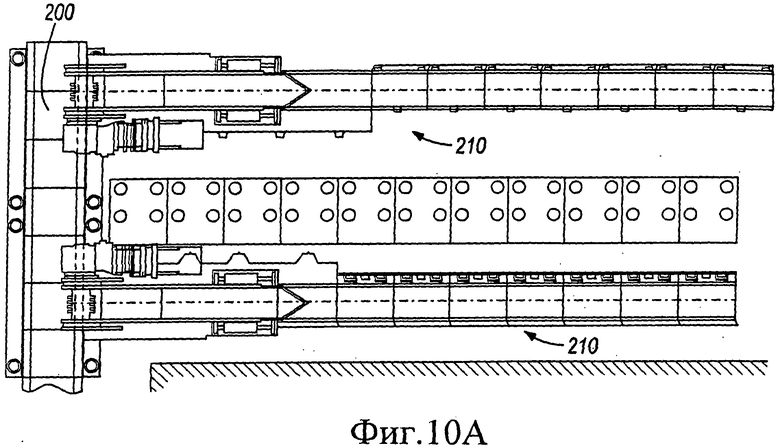

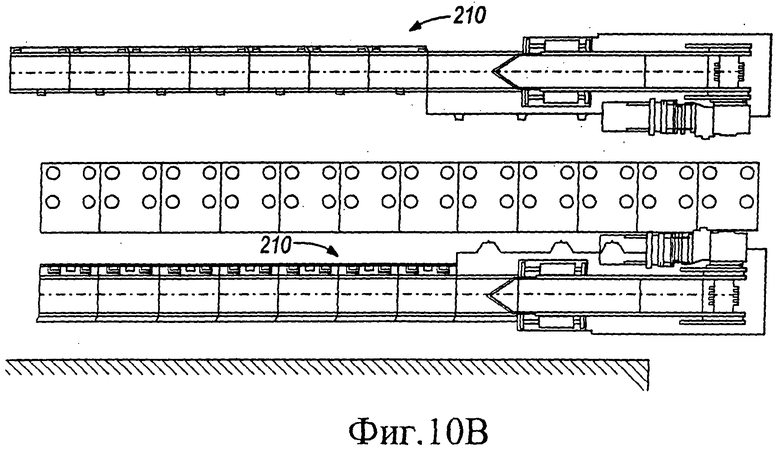

Фиг.10А и 10В изображают вид сверху двухконвейерной установки.

Прежде чем рассматривать подробное описание одного варианта выполнения изобретения, следует понять, что практическое применение изобретения не ограничено только элементами конструкции и вариантами компоновки составных частей, представленными в нижеследующем описании или изображенными на чертежах. Изобретение может иметь другие варианты выполнения и быть реализовано или выполнено различными способами. Кроме того, следует понимать, что используемые в данном документе формулировки и термины служат целям описания и не должны рассматриваться как ограничивающие. Употребляемые в данном документе выражения «имеющий» и «содержащий», а также их варианты охватывают перечисленные после них элементы и их эквиваленты, а также дополнительные элементы. Употребляемое в данном документе выражение «состоящий из» и его варианты охватывает только перечисленные после него элементы и их эквиваленты. Кроме того, следует понимать, что такие выражения, как «вперед», «назад», «вправо», «влево», «вверх», «вниз» и т.д., используются для удобства описания и не должны рассматриваться как ограничивающие.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

На фиг.3 изображен усовершенствованный вариант средств определения натяжения, показанных на фиг.2. Обычно для оптимального использования длины выходного или возвратного конца или станции 51 устанавливается сменная накладка 101, обеспечивающая опускание конвейера 16 до уровня направляющей или ветви 54А. Натяжное средство или датчик 104 натяжения, изображенный на фиг.3, содержит сменную накладку 101, в состав которой входит износная пластина 108, соприкасающаяся с верхней поверхностью конвейера 16.

Износная пластина 108 удерживается кронштейном 112 сменной накладки и соединена с ним на одном конце с помощью штифта 116, а на другом конце - с помощью штифта 120 для измерения нагрузки. Износная пластина 108 взаимодействует с верхней поверхностью конвейера 16 и изменяет маршрут или траекторию его перемещения. Этот контакт и изменение направления перемещения конвейера 16 приводят к возникновению силы, действующей на износную пластину 108. Штифт 120, соединяющий износную пластину 108 с кронштейном 112 сменной накладки, реагирует на указанную силу. Затем выходной сигнал, поступивший от штифта 120, используется для определения натяжения конвейера 16 и для регулирования, при необходимости, натяжения с помощью обычного устройства для натяжения цепи, такого как соединение 48 и поршни 32 и 34, а также электронная схема, показанная на фиг.1.

На фиг.4 изображен альтернативный и предпочтительный вариант выполнения датчика 124 натяжения. На фиг.4 между износной пластиной 132 и кронштейном 136 сменной накладки расположен элемент 128 измерения нагрузки. Элемент 128 измерения нагрузки, изображенный на фиг.6, представляет собой цилиндр, в котором выполнены отстоящие друг от друга проходы 130. В указанных проходах расположены датчики нагрузки (не показаны), которые измеряют сжимающую силу, действующую на элемент 128. Благодаря тому, что элемент 128 установлен между износной пластиной 132 и кронштейном 136, он реагирует на воздействие, оказываемое конвейером 16 на износную пластину 132. Как показано в предпочтительном варианте выполнения, изображенном на фиг.4, для обеспечения дублирования между износной пластиной 132 и кронштейном 136 установлены два элемента 128 измерения нагрузки, отстоящие друг от друга. Более конкретно, кронштейн 136 сменной накладки имеет полость 138 для установки элементов 128 измерения нагрузки, при этом износная пластина 132 соединена с указанным кронштейном 136 с помощью винта 140.

На фиг.5 изображен вид в аксонометрии датчика 124 нагрузки, установленного на конвейерном устройстве 10 у возвратного конца 51. Как показано на чертеже, полость 138 для установки элементов 128 может быть образована пластиной 142, прикрепленной к кронштейну 136 сменной накладки. Это обеспечивает легкий доступ к элементам 128 со стороны прилегающего конвейерного устройства 10 без необходимости проведения значительного демонтажа частей конвейера. Таким образом, в случае необходимости может быть обеспечен непосредственный доступ к датчику 124 натяжения и его ремонт.

Кроме того, фиг.7 иллюстрирует выполнение двух таких датчиков натяжения на подобном конвейерном устройстве 10. Более конкретно, в данном варианте выполнения конвейер 16 содержит две разнесенные цепи 18 и набор поперечных планок или скребков 20, которые присоединены и разнесены между указанными двумя цепями 18. Каждый конвейерный скребок 20 имеет первый конец и второй конец. Каждый конец скребка отстоит от соответствующей смежной цепи. В соответствующей сменной накладке для каждого из двух конвейерных звеньев 18 выполнен датчик натяжения, такой как изображенный на фиг.2, 3 и 4. Каждый датчик 124 натяжения электрически подключен к компаратору 158 с помощью линии 154.

В предпочтительном варианте выполнения, изображенном на фиг.7, с датчиком 124 натяжения контактирует часть конвейера, представляющая собой торец или конец скребка 20. В других вариантах выполнения, которые не изображены на чертежах, датчик 124 натяжения может быть расположен над каждым из звеньев, а не у концов скребков. Конец скребка 20 контактирует со сменной накладкой только периодически. В результате датчик 124 натяжения генерирует только импульсные сигналы.

Для исключения пиков, обусловленных импульсной нагрузкой, и учета случайного пропуска скребка 20 датчик 124 натяжения собирает показания скользящего среднего от приблизительно 20 скребков. Когда конец каждого скребка проходит вдоль датчика нагрузки, даже при постоянном натяжении цепи сигнал изменяется вследствие изменения геометрических параметров установки. При прохождении каждого скребка 20 поверх износной пластины 132 датчик 124 натяжения записывает амплитуду сигнала. Если амплитуда скользящего среднего слишком мала, то натяжное средство смещает соединение 48 для обеспечения растяжения цепи, или наоборот. Натяжное средство запускается при установлении требуемой амплитуды сигнала путем остановки конвейера в момент прохождения скребка под датчиком, встраивания приемника временной нагрузки непосредственно в цепь и последующего перемещения соединения 48 для обеспечения натяжения неподвижной цепи. Когда натяжение цепи достигает требуемого значения, датчик 124 запоминает сигнал и поддерживает это значение сигнала во время работы конвейера.

Приведенный выше общий обзор представляет упрощенный вариант системы управления сигналом датчика и относится к случаю увеличения или уменьшения постоянной нагрузки на цепь в процессе цикла угледобычи. Кроме того, датчик 124 натяжения должен работать в особых ситуациях, например, при запуске полностью загруженного конвейера или его быстрой разгрузке, например, в случае, когда врубовая машина останавливает процесс выемки. Получение сигнала скользящего среднего не обеспечивает достаточно быстрого реагирования для работы в указанных ситуациях, поэтому необходимо выполнение предварительных действий. Например, перед запуском нагруженного конвейера звездочка выдвигается с обеспечением сильного растягивания цепи для предотвращения ослабления цепи.

При разрыве цепи натяжение двух цепей 18 отличается. Выходные значения датчиков 124 натяжения сравниваются с помощью средства сравнения (компаратора 158), и в случае существенной разницы значений работа конвейерного устройства 10 может быть остановлена для проведения ремонта разорванной цепи. В предпочтительном варианте выполнения датчики 124 выполнены смежно с верхней ветвью возвратного конца конвейерного устройства. При необходимости установки дополнительных датчиков или контроля натяжения в других местах конвейерного устройства могут использоваться другие датчики 124 натяжения, установленные в других местах. Применение двух датчиков 124 натяжения также является преимущественным, поскольку поступающий от них выходной сигнал может быть усреднен с получением более точного измерения общего натяжения конвейера. Компаратор 158 образует часть устройства для натяжения цепи, такого как соединение 48, поршни 32 и 34, а также электронная схема, изображенная на фиг.1.

Как изображено на фиг.8, на одном конце конвейерного устройства 210 расположен вспомогательный или дополнительный конвейер 200. Сырье, находящееся на конвейере 16, сходит с конвейера и сбрасывается на вспомогательный конвейер 200. В процессе работы конвейерного устройства 210 оно может смещаться относительно вспомогательного конвейера 200. В настоящее время операторам приходится выполнять различные операции регулировки в попытках компенсировать такое смещение. Это может привести к трудностям при обслуживании конвейера в процессе эксплуатации.

Усовершенствование, предложенное в данной заявке, предназначено для компенсирования какого-либо смещения конвейерного устройства 210 относительно вспомогательного конвейера 200 и заключается в том, что рама конвейерного устройства выполнена раздвижной на обоих концах. Путем выдвижения рамы на одном конце регулируется натяжение конвейера 16, а путем выдвижения рамы на другом конце выполняется компенсация смещения конвейерного устройства 210 относительно вспомогательного конвейера 200. При смещении конвейерного устройства 210 относительно вспомогательного конвейера 200 оператор может переместить выдвижной конец конвейера 210, смежный со вспомогательным конвейером 200. Перемещение выдвижного конца конвейера 210 может быть выполнено с помощью натяжного средства, применяемого на натяжном конце 51 конвейера 16, как описано ниже. Однако в данном случае перемещение влияет не на натяжение конвейера 16, а на положение конца конвейерного устройства 210 относительно вспомогательного конвейера 200. При возникновении смещения на данном конце конвейера происходит изменение натяжения цепи, следовательно, другой конец конвейерного устройства 210 регулируется с помощью автоматического натяжного средства с обеспечением возвращения конвейера 16 обратно в состояние соответствующего натяжения. Перемещение выдвижного конца конвейера 210, смежного со вспомогательным конвейером 200, в значительной степени устраняет максимальные натяжения рабочей цепи (которые имеют самые высокие значения, когда указанные верхние цепи достигают указанной рамы, к этому также добавляется значительное трение скольжения, обусловленное обычно большим размером и весом оборудования главного штрека).

Более конкретно, ведомый барабан/звездочка 312 надлежащим образом соединен с приводным двигателем 322 конвейера. В результате работы двигателя 22 происходит взаимное соединение звездочки с двойными цепями 18, что обеспечивает перемещение конвейера 16 вперед. Более конкретно, как показано на фиг.8 и 11, в дополнение к гидравлическим поршням 32 и 34, перекрывающим соединение 48 у возвратного конца 51, для поддержания барабана/звездочки 312 с возможностью вращения выполнена пара боковых стенок 324, образующих первую часть «разъемной рамы» конца конвейерного устройства, расположенного у главного штрека. Боковые стенки 324 изображены телескопически соединенными со второй парой боковых стенок 326, которые образуют вторую часть рамы и совместно с боковыми стенками 324 составляют вышеупомянутую разъемную раму. Телескопическое соединение, обозначенное в целом номером 348 позиции, обеспечивает возможность перемещения частей рамы относительно друг друга.

Таким образом, относительное перемещение соединения 348 между смежными боковыми стенками 324 и 326 приводит к соответствующему изменению расстояния пролета между барабанами/звездочками 312 и 14. Натяжение конвейера 16 может быть увеличено или уменьшено в зависимости от направления регулирующего перемещения опорных барабанов/звездочек относительно друг друга. Для обеспечения указанного относительного перемещения конвейерный узел 310 содержит пару гидравлических цилиндров 328 и 330, каждый из которых установлен на прилегающей боковой стенке 326 и прикреплен к ней. Цилиндры содержат соответствующие поршни 332 и 334, каждый из которых функционально соединен с боковой стенкой 324 любым известным и целесообразным способом.

Положение конвейерного устройства относительно вспомогательного конвейера дополнительно проиллюстрировано на фиг.9. При необходимости вместо выполнения корректировки положения конвейерного устройства оператором может быть выполнено физическое соединение указанного конвейерного устройства со вспомогательным конвейером при помощи штанги 352. В данном случае натяжение на этом конце конвейера поддерживается с помощью какого-либо натяжного средства, например, описанного выше натяжного средства. Но для обеспечения компенсации какого-либо смещения в случае изменения положения вспомогательного конвейера и главного конвейера в гидравлическом натяжном средстве должен быть выполнен либо гидравлический аккумулятор (не показан), либо какой-нибудь перепускной клапан (не показан), обеспечивающий перемещение данного выдвижного конца конвейерного устройства 210. При регулировке указанного конца конвейерного устройства 210 путем перемещения конвейера 200 натяжение корректируется, как описано выше, с помощью возвратного конца 51.

Проблема перемещения конвейерного устройства относительно вспомогательного конвейера особенно важна в случае использования двух конвейерных устройств. На фиг.10А и 10В изображена известная схема, иллюстрирующая использование одного конвейера, расположенного смежно с поверхностью угольного забоя, и второго конвейерного устройства, расположенного за секциями крепи, для обеспечения сбора угля, который падает с кровли длинного забоя по мере его прохождения. В данном случае на концах обоих конвейерных устройств могут быть установлены выдвижные рамы.

Кроме того, выдвижные рамные соединения 48 и 348 могут быть отрегулированы с обеспечением надлежащего выравнивания конца конвейера с обоими краями угольного массива путем одновременного перемещения как рамы возвратного конца, так и рамы разгрузочного конца, для обеспечения сохранения надлежащего натяжения цепи в процессе данной регулировки. Это не является стандартным требованием или режимом работы, поскольку в большинстве случаев положение рамы возвратного конца в угольном массиве не является таким критическим.

Таким образом, данный аспект изобретения имеет следующие преимущества. Ручное или автоматическое управление выдвижным рамным модулем разгрузочного конца обеспечивает точные регулировки для оптимальной выгрузки сырья из забойного скребкового конвейера переменной длины в поперечный консольный конвейер-перегружатель.

Поскольку изменения общей длины конвейера, происходящие в результате регулировки выдвижного рамного модуля разгрузочного конца, приводят к изменению натяжения цепи, то регулировку необходимо выполнять пошагово и медленно, чтобы дать время для ответной реакции автоматическому устройству для натяжения цепи. В любой момент времени надлежащее натяжение цепи контролируется и поддерживается с помощью указанного устройства, а не путем регулировки рамного модуля разгрузочного конца.

Различные другие особенности и преимущества изобретения станут очевидны из приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНОЕ УСТРОЙСТВО | 2010 |

|

RU2529095C2 |

| ДАТЧИК НАТЯЖЕНИЯ ЦЕПИ (ВАРИАНТЫ), ЦЕПНОЙ КОНВЕЙЕР, СЕНСОРНЫЙ БЛОК ДЛЯ ОБНАРУЖЕНИЯ ПОЛОМКИ ЦЕПИ, СПОСОБ ОПРЕДЕЛЕНИЯ НАТЯЖЕНИЯ ЦЕПИ В ЦЕПНОМ КОНВЕЙЕРЕ И ПРУЖИННЫЙ УЗЕЛ ДЛЯ СЕНСОРНОГО БЛОКА | 2012 |

|

RU2533953C2 |

| Транспортирующее устройство | 1988 |

|

SU1572936A1 |

| ТРУБЧАТЫЙ СКРЕБКОВЫЙ КРУТОНАКЛОННЫЙ КОНВЕЙЕР (ВАРИАНТЫ) | 2000 |

|

RU2188148C1 |

| Цепной скребковый конвейер | 1980 |

|

SU1009274A3 |

| СКРЕБКОВО-ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2007 |

|

RU2366817C2 |

| СПОСОБ ДОБЫЧИ УГЛЯ И СТРУГОВАЯ УСТАНОВКА | 2006 |

|

RU2390630C2 |

| Угловой забойный скребковый конвейер | 1984 |

|

SU1221091A1 |

| Система и способ управления конвейером в системе горных разработок | 2012 |

|

RU2606732C2 |

| СИСТЕМЫ ДАТЧИКОВ И СПОСОБЫ ОБНАРУЖЕНИЯ НАТЯЖЕНИЯ КОНВЕЙЕРА В СИСТЕМЕ ГОРНОЙ РАЗРАБОТКИ | 2018 |

|

RU2753918C2 |

Конвейерное устройство содержит замкнутый конвейер, раму из трех смежных частей, возвратную звездочку, установленную на концевой первой части рамы, и приводную звездочку, установленную на концевой третьей части рамы, первое натяжное средство и второе натяжное средство, вспомогательный конвейер, к которому прикреплена одна из частей первого конвейера. Конвейерное устройство выполнено с возможностью измерения натяжения в первом конвейере, управления первым натяжным средством и вторым натяжным средством для регулирования натяжения в первом конвейере и управления первым натяжным средством и вторым натяжным средством для поддержания положения приводной звездочки относительно возвратной звездочки в ответ на перемещение одной из первой и третьей частей рамы. Обеспечивается возможность независимой регулировки концов конвейера относительно каждой стороны угольного массива с сохранением при этом надлежащего натяжения и контроля цепи. 4 н. и 13 з. п. ф-лы, 11 ил.

1. Конвейерное устройство, содержащее:

замкнутый конвейер,

раму, которая содержит первую часть рамы и вторую часть рамы, смежную с первой частью рамы, и третью часть рамы, смежную со второй частью рамы, при этом первая и вторая части рамы выполнены с возможностью перемещения относительно друг друга, и третья часть рамы имеет разгрузочный конец и выполнена с возможностью перемещения относительно второй части рамы,

возвратную звездочку, установленную на первой части рамы для поддержания одного конца указанного первого конвейера,

приводную звездочку, установленную на третьей части рамы для поддержания и приведения в движение другого конца указанного первого конвейера, и

первое натяжное средство, содержащее первый конец, соединенный с указанной третьей частью рамы; и второй конец, соединенный со второй частью рамы для перемещения указанной приводной звездочки и указанной второй части рамы относительно друг друга,

второе натяжное средство, содержащее первый конец, соединенный с указанной первой частью рамы, и второй конец, соединенный со второй частью рамы для перемещения указанной возвратной звездочки относительно указанной приводной звездочки,

вспомогательный конвейер, принимающий сырье, сгружаемое с первого конвейера, и расположенный смежно с разгрузочным концом указанного первого конвейера, причем часть рамы, смежная с указанным разгрузочным концом первого конвейера, прикреплена к вспомогательному конвейеру и выполнена с возможностью перемещения вместе с ним, при этом

указанное конвейерное устройство выполнено с возможностью

измерения натяжения в первом конвейере,

управления первым натяжным средством и вторым натяжным средством для регулирования натяжения в первом конвейере, и

управления первым натяжным средством и вторым натяжным средством для поддержания положения приводной звездочки относительно возвратной звездочки в ответ на перемещение одной из первой и третьей частей рамы.

2. Конвейерное устройство по п.1, в котором третья часть рамы выполнена с возможностью свободного перемещения относительно второй части рамы.

3. Конвейерное устройство, содержащее

первый конвейер, содержащий разгрузочный конец,

раму, которая содержит первую часть рамы и вторую часть рамы, смежную с первой частью рамы, и третью часть рамы, смежную со второй частью рамы, при этом первая и вторая части рамы выполнены с возможностью перемещения относительно друг друга, и третья часть рамы выполнена с возможностью свободного перемещения относительно второй части рамы и расположена смежно с указанным разгрузочным концом,

возвратную звездочку, установленную на первой части рамы для поддержания одного конца указанного первого конвейера,

приводную звездочку, установленную на третьей части рамы для поддержания и приведения в движение другого конца указанного первого конвейера, и

первое натяжное средство, установленное на указанной раме и перекрывающее первую часть рамы и вторую часть рамы для их перемещения относительно друг друга с обеспечением перемещения возвратной звездочки второй части рамы относительно друг друга,

вспомогательный конвейер, принимающий сырье, сгружаемое с первого конвейера, и расположенный смежно с разгрузочным концом указанного первого конвейера,

второе натяжное средство, установленное на раме и перекрывающее вторую часть рамы и третью часть рамы для перемещения приводной звездочки и второй части рамы относительно друг друга, при этом

указанное конвейерное устройство выполнено с возможностью

измерения натяжения в первом конвейере,

управления по меньшей мере одним из первого натяжного средства и второго натяжного средства для регулирования натяжения в первом конвейере, и

управления по меньшей мере одним из первого натяжного средства и второго натяжного средства для поддержания положения разгрузочного конца первого конвейера относительно вспомогательного конвейера.

4. Конвейерное устройство по п.1, содержащее двигатель для работы приводной звездочки.

5. Конвейерное устройство по п.1, в котором первое натяжное средство включает гидравлический цилиндр, присоединенный между третьей частью рамы и второй частью рамы.

6. Конвейерное устройство по п.1, в котором первое натяжное средство перемещает третью часть рамы телескопическим образом относительно второй части рамы.

7. Конвейерное устройство по п.1, в котором вспомогательный конвейер расположен смежно с третьей частью рамы.

8. Конвейерное устройство по п.3, содержащее двигатель для работы приводной звездочки.

9. Конвейерное устройство по п.3, в котором второе натяжное средство включает гидравлический цилиндр.

10. Конвейерное устройство по п.3, в котором второе натяжное средство перемещает третью часть рамы относительно второй части рамы.

11. Конвейерное устройство по п.3, в котором разгрузочный конец выполнен на третьей части рамы и вспомогательный конвейер расположен смежно с третьей частью рамы.

12. Конвейерное устройство сплошной установки для разработки пласта для извлечения материала из стены горной выработки, содержащее:

первый конвейер, включающий первый конец и второй конец,

раму, которая содержит первую часть рамы, вторую часть рамы и третью часть рамы, при этом первая и вторая части рамы выполнены с возможностью перемещения относительно друг друга, и третья часть рамы выполнена с возможностью перемещения относительно второй части рамы,

возвратную звездочку, установленную на первой части рамы для поддержания первого конца указанного первого конвейера,

приводную звездочку, установленную на третьей части рамы для поддержания и приведения в движение второго конца указанного первого конвейера, и

первое натяжное средство, установленное между третьей и второй частями рамы для их перемещения относительно друг друга,

второе натяжное средство, установленное между первой и второй частями рамы для их перемещения относительно друг друга,

вспомогательный конвейер, принимающий сырье, сгружаемое с первого конвейера, и расположенный смежно с одним из первого и второго концов, при этом

указанное конвейерное устройство выполнено с возможностью

измерения натяжения в первом конвейере,

управления по меньшей мере одним из первого натяжного средства и второго натяжного средства для регулирования натяжения в первом конвейере посредством изменения расстояния между возвратной и приводной звездочками, и

управления по меньшей мере одним из первого натяжного средства и второго натяжного средства для поддержания положения приводной звездочки относительно возвратной звездочки в ответ на перемещение одной из первой и третьей частей рамы.

13. Конвейерное устройство по п.12, в котором первое натяжное средство перемещает скольжением третью часть рамы относительно второй части рамы.

14. Конвейерное устройство по п.12, в котором первое натяжное средство включает пару гидравлических цилиндров, у каждого из которых первый конец прикреплен к третьей части рамы и второй конец прикреплен ко второй части рамы.

15. Конвейерное устройство по п.12, в котором вспомогательный конвейер расположен смежно со вторым концом первого конвейера.

16. Способ работы забойного скребкового конвейера, включающий:

обеспечение наличия забойного скребкового конвейера, имеющего разгрузочный конец и поддерживаемого первой звездочкой и второй звездочкой, при этом первая звездочка поддерживается первой частью рамы и вторая звездочка поддерживается второй частью рамы, и между первой частью рамы и второй частью рамы расположена промежуточная часть рамы;

обеспечение наличия вспомогательного конвейера, расположенного смежно с разгрузочным концом, для приема материала, разгружаемого с забойного скребкового конвейера; и

измерение натяжения в забойном скребковом конвейере;

перемещение первой части рамы относительно второй части рамы для установки натяжения забойного скребкового конвейера на определенном уровне; и

перемещение одной из первой части рамы и второй части рамы в ответ на перемещение другой из первой части рамы и второй части рамы для поддержания определенного расстояния между первой и второй звездочками.

17. Способ по п.16, в котором перемещение одной из первой и второй частей рамы включает поддержание в определенном положении одной из первой и второй звездочек относительно вспомогательного конвейера.

| US 4037876 A, 26.07.1977 | |||

| US 2732056 A, 24.01.1956 | |||

| US 4120390 A, 17.10.1978 | |||

| US 4090601 A, 23.05.1978 | |||

| US 5131528 A, 21.07.1992 |

Авторы

Даты

2014-07-20—Публикация

2010-04-26—Подача