Изобретение касается переднего подъемного устройства для трактора, в частности для сельскохозяйственного трактора, которое позволяет прикреплять инструмент и управлять им.

Передние подъемные устройства выполняют с ходом подъема, соответствующим определениям международных стандартов, для обеспечения надежной работы и совместимости с различными навесными инструментами, включая инструменты, приводимые в действие за счет отбора мощности.

Однако, когда эти инструменты не используют, желательно иметь возможность убирать выходящие вперед штанги, чтобы сократить их продольную протяженность и избежать наличия выступающих частей, который могут представлять опасность при лобовом столкновении.

Общеизвестное решение, описанное в патенте FR 2688378, зарегистрированном на имя заявителя, состоит в оборудовании подъемного устройства складными штангами. Однако это решение усложняет конструкцию. Кроме того, оно не обеспечивает возможности колебания, позволяющего следовать рельефу в поперечном направлении при наличии инструмента.

Было также предложено другое решение, предоставляющее переднее подъемное устройство, оборудованное конструкцией нижней тяги с жестким соединением между двумя сторонами. Это решение состоит в перемещении нижней точки крепления гидроцилиндров таким образом, чтобы увеличить ход подъема. Это решение имеет три основных недостатка:

- в режиме большого хода возможность подъема ограничена;

- необходимо вручную отсоединять тягу для перехода от рабочего режима к режиму хода, что является трудоемкой операцией, занимающей много времени;

- в режиме хода существует риск ошибочного использования подъемного устройства, что требует измерения угла третьей точки в качестве средства блокировки хода в направлении вверх; в зависимости от способа соединения третьей точки с инструментом ход подъема может меняться и, следовательно, является непредсказуемым.

Более усовершенствованная версия этого решения была предложена в патенте GB2439709, где описана нижняя тяга, оборудованная соединительными элементами, которые можно застопорить в двух положениях: верхний ход, обеспечивающий складывание, и нижний ход, соответствующий режиму использования подъемного устройства с инструментами. Кроме того, вспомогательный гидроцилиндр обеспечивает движение без физического усилия нижнего дышла во время перехода от режима нижнего хода к режиму верхнего хода. Однако это решение имеет два существенных ограничения:

- необходимо вручную разблокировать оси, чтобы перейти от одного положения к другому: не говоря уже о простом неудобстве, эта операция может оказаться сложной из-за зазоров выравнивания в линию или заедания осей в их опорах;

- это решение не решает проблемы работы подъемных устройств с штангами, связанными с движениями колебаний при наличии инструмента.

В документе ЕР 0182091 раскрыто подъемное устройство для трактора, в котором в рабочем положении каждая штанга соединена с рычагом, управляемым гидроцилиндром при помощи по существу вертикальной тяги, длину которой необходимо регулировать вручную. При отсутствии крепления подъемного устройства с каким-либо инструментом можно освободить тягу рычага и поднять штангу по существу в вертикальное убранное положение. Все эти операции необходимо производить вручную, и они занимают много времени.

Настоящее изобретение призвано предложить подъемное устройство, позволяющее устранить вышеупомянутые проблемы и дающее дополнительные преимущества, расширяющие диапазон применения упомянутого переднего подъемного устройства. Кроме того, желательно, чтобы это устройство было надежным и экономичным.

В связи с этим объектом настоящего изобретения является переднее подъемное устройство для трактора, в частности сельскохозяйственного трактора, позволяющее прикреплять инструмент и управлять им, содержащее:

- шасси, закрепляемое на несущей конструкции трактора;

- две нижние штанги, шарнирно соединенные с шасси и содержащие на своем конце, удаленном от шасси, средство крепления с инструментом;

- по меньшей мере, один рабочий гидроцилиндр, один из элементов которого, цилиндр или шток, соединен с шасси, а другой элемент, шток или цилиндр, соединен с одной из штанг, при этом рабочий гидроцилиндр обеспечивает движения штанги или штанг в зависимости от рабочего хода между нижним положением и поднятым положением, соответствующим штатному рабочему режиму,

отличающееся тем, что содержит средство перемещения, которым можно управлять при помощи привода, предпочтительно расположенного вблизи подъемного устройства, выполненное с возможностью обеспечения перехода штанги или штанг в убранное положение, более втянутое, чем поднятое рабочее положение, при этом переход из рабочего положения в убранное положение происходит без какого-либо ручного усилия и без механического вмешательства. Переходом из убранного положения в рабочее положение можно управлять как из кабины, так и при помощи приводов, расположенных вблизи переднего подъемного устройства. Возврат в рабочее положение автоматически блокирует возврат в убранное положение без дополнительного воздействия на наружный привод, предназначенный для перехода в убранное положение.

Согласно изобретению переход от подъема в конфигурацию убранного положения возможен, только когда оператор уверен, что с подъемным устройством не соединен никакой инструмент. Действительно, остающийся соединенным спереди инструмент не видно из кабины; если подъемное устройство переходит в верхнее убранное положение при соединенном спереди инструменте, существует серьезный риск повреждения оборудования по причине возможных столкновений в крайнем верхнем убранном положении. Предусматривая расположение привода перехода в конфигурацию убранного положения снаружи кабины вблизи подъемного устройства, можно быть почти уверенным, что оператор обнаружит присутствие или отсутствие соединенного инструмента до того, как включит привод перехода в конфигурацию убранного положения. Вместе с тем, этот привод включения перехода в конфигурацию убранного положения может находиться в кабине, в частности, если предусмотрено либо средство, позволяющее оператору увидеть впереди трактора, соединен инструмент или нет, либо средство индикации о присутствии или отсутствии такого инструмента.

Возврат из конфигурации убранного положения в конфигурацию штатной работы не создает проблем, и им можно управлять из кабины.

Предпочтительно средство перемещения содержит средство соединения регулируемой длины между одним из элементов, цилиндром или штоком, рабочего гидроцилиндра и одной из деталей, образованных шасси или штангой, причем при штатном рабочем режиме это средство соединения удерживают в первом состоянии, выдвинутом или втянутом в зависимости от точки соединения штанги с гидроцилиндром относительно шарнирного соединения штанги с шасси, и переводят его во второе состояние, втянутое или выдвинутое, чтобы штанга или штанги перешли в убранное положение, более втянутое, чем поднятое рабочее положение.

Предпочтительно средство соединения регулируемой длины выполнено в виде второго гидроцилиндра, удерживаемого в первом положении, выдвинутом или втянутом, в штатном рабочем режиме, и переводимого во второе положение, втянутое или выдвинутое, для перехода в убранное положение.

Предпочтительно второй гидроцилиндр является коаксиальным с первым гидроцилиндром, и его цилиндр имеет такой же диаметр и продолжает цилиндр первого гидроцилиндра, при этом цилиндры неподвижно соединены друг с другом.

Предпочтительно цилиндр второго гидроцилиндра и цилиндр первого гидроцилиндра образованы участками одного цилиндра и открыты друг к другу, при этом во внутренней стенке цилиндра закреплено удерживающее кольцо, образующее раздел между двумя участками, и второй гидроцилиндр содержит свободно плавающий поршень с головкой и продолжением меньшего диаметра, которое выступает в цилиндр первого гидроцилиндра и образует упор для узла поршень-шток первого гидроцилиндра во втянутом положении, при этом удерживающее кольцо позволяет остановить свободно плавающий поршень в максимальном выдвинутом положении.

Цилиндр второго гидроцилиндра может быть шарнирно соединен своим верхним концом с шасси, тогда как шток рабочего гидроцилиндра шарнирно соединен своим нижним концом с штангой подъемного устройства.

Внутренний объем двух участков одного цилиндра разделен на три камеры переменного объема, а именно:

- камеру со стороны штока первого рабочего гидроцилиндра, заключенную между запорной пластиной, через которую проходит шток, и поршнем рабочего гидроцилиндра,

- промежуточную камеру, заключенную между поршнем рабочего гидроцилиндра и свободно плавающим поршнем,

- и камеру со стороны дна второго гидроцилиндра, заключенную между свободно плавающим поршнем и дном гидроцилиндра,

при этом удерживающее кольцо ограничивает ход свободно плавающего поршня, при этом каждая камера содержит в своей стенке отверстие соединения с трубопроводом впуска или выпуска текучей среды, причем отверстие находится в зоне, соответствующей минимальному объему камеры.

Подача текучей среды под давлением направлена к камере со стороны дна, и, когда давление в этой камере достигает определенного значения, которое получают, когда свободно плавающий поршень доходит в положение упора в удерживающее кольцо, происходит питание промежуточной камеры, при этом другая камера со стороны штока соединена с выпуском.

Предпочтительно в описанном выше подъемном устройстве:

- отверстие камеры со стороны дна второго гидроцилиндра соединено с первым отверстием распределителя через электрический управляемый клапан, обеспечивающий питание напрямую и контролируемый выпуск,

- отверстие промежуточной камеры соединено с этим же первым отверстием распределителя через обратный клапан, препятствующий прохождению потока в камеру из первого отверстия, но пропускающий поток в противоположном направлении,

- соединительный трубопровод, оборудованный клапаном, управляемым в зависимости от давления камеры со стороны дна, при этом соединительный трубопровод соединен, с одной стороны, с трубопроводом отверстия камеры дна между электрическим управляемым клапаном и отверстием распределителя и, с другой стороны, с трубопроводом отверстия промежуточной камеры между обратным клапаном и отверстием распределителя, при этом управляемый клапан открывается, когда давление в камере дна становится достаточным, и обеспечивает питание под давлением промежуточной камеры.

Клапаном соединительного трубопровода можно управлять гидравлически или можно управлять электрически при помощи электрического переключателя, чувствительного к давлению в трубопроводе отверстия камеры дна. Таким образом, происходит автоматическое приоритетное заполнение камеры дна перед переходом в рабочий режим, чтобы избежать подъема в убранном положении без специальной команды.

Согласно другой возможности гидроцилиндры подъемного устройства содержат отдельные цилиндры, соединенные своими днищами, в частности, при помощи сварки, при этом их штоки противоположны друг другу.

Согласно принципу изобретения стандартный гидроцилиндр заменяют узлом из двух гидроцилиндров, образующим двойной гидроцилиндр. Со стороны двойного гидроцилиндра расположен рабочий гидроцилиндр с большим ходом, предназначенный для обеспечения работы подъемного устройства в его рабочем ходе. С другой стороны двойного гидроцилиндра находится второй гидроцилиндр с меньшим ходом, предназначенный для продолжения хода вверх за пределы рабочего режима, чтобы достичь сложенного режима.

Шток второго гидроцилиндра может быть шарнирно соединен своим верхним концом с шасси, тогда как шток рабочего гидроцилиндра шарнирно соединен своим нижним концом с штангой подъемного устройства.

Рабочий гидроцилиндр и второй гидроцилиндр могут быть связаны с каждой из штанг подъемного устройства.

Камеры второго гидроцилиндра могут быть параллельно соединены с камерами рабочего гидроцилиндра через клапан, позволяющий изолировать в закрытом положении камеры второго гидроцилиндра от камер рабочего гидроцилиндра.

В штатном рабочем режиме вторые гидроцилиндры малого хода остаются в выдвинутом положении. Вторые гидроцилиндры могут быть параллельно соединены с рабочим(и) гидроцилиндром(ами) большого хода с распределителем или герметичным клапаном, обеспечивающим в закрытом положении изолирование между короткими вторыми гидроцилиндрами и длинными рабочими гидроцилиндрами.

Предпочтительно, кроме приводов, находящихся в кабине трактора, устройство содержит наружные приводы, находящиеся за пределами кабины, в частности, с приводной кнопкой, что требует выхода пользователя из кабины, в частности, для управления переходом в убранный режим. Устройство может содержать выключатель, приводимый в действие одновременно с кнопкой привода подъема рабочего гидроцилиндра, для управления переходом в убранное положение. Во время активации наружных приводов выключатель, приводимый в действие одновременно с кнопкой привода подъема рабочего гидроцилиндра, позволяет открыть клапан или распределитель, обеспечивающий соединение между вторыми гидроцилиндрами и рабочими гидроцилиндрами для продолжения хода вверх, чтобы достичь убранного положения. Таким образом, благодаря приводу убирания, предпочтительно доступному только снаружи, устраняется риск взаимного противодействия между рабочим режимом и режимом убранного положения.

Тот факт, что пользователь должен использовать обе свои руки, чтобы активировать две кнопки одновременно, позволяет обеспечить надежность операции, избегая случайных включений.

Наконец, это решение позволяет использовать независимые штанги, обеспечивающие движения бокового колебания.

Чтобы повысить безопасность работы, факультативно предусматривают дополнительный датчик, чувствительный к убранному положению подъемного устройства, что позволяет производить активацию из кабины, только когда второй гидроцилиндр находится в выдвинутом положении.

Согласно альтернативному решению управления можно установить датчик углового положения, в основном предназначенный для автоматического контроля. За счет калибровки рабочего диапазона датчика только в зависимости от хода рабочих гидроцилиндров (вторые гидроцилиндры находятся в вытянутом или выдвинутом положении) управление невозможно активировать из кабины, если показания датчика положения указывают на перемещение за пределы диапазона калибровки.

Таким образом, функцию обеспечения безопасности можно дополнить за счет использования датчика положения, что позволяет отказаться от применения датчика, контролирующего выдвижение вторых гидроцилиндров (коротких гидроцилиндров) для обеспечения работы приводов в кабине.

Кроме описанных выше отличительных признаков изобретение содержит ряд других признаков, которые будут раскрыты ниже на примере выполнения, подробно описанном со ссылками на прилагаемые чертежи, на которых:

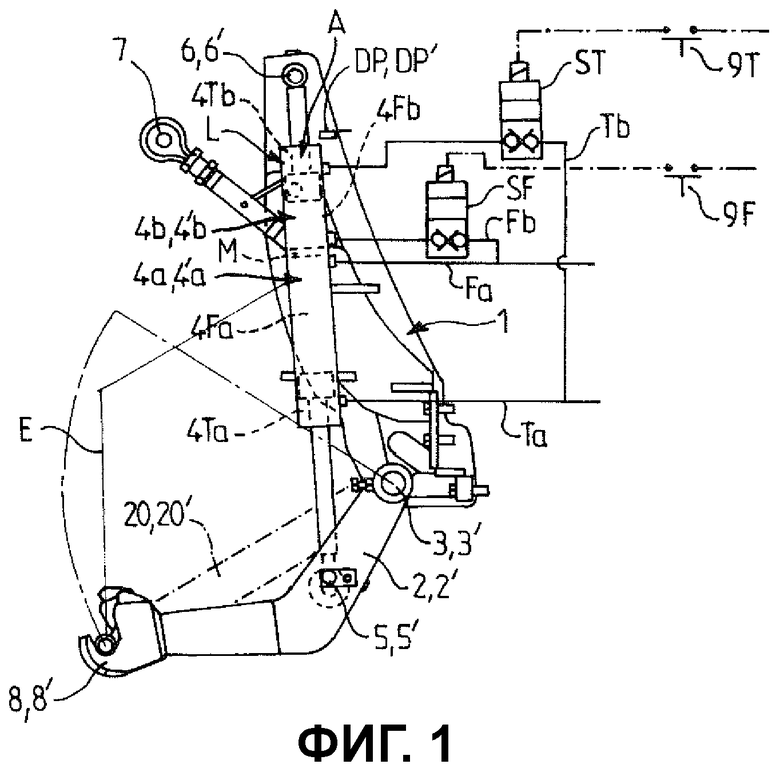

фиг.1 - вид слева подъемного устройства в соответствии с настоящим изобретением в нижнем рабочем положении;

фиг.2 - вид слева подъемного устройства в верхнем рабочем положении;

фиг.3 - вид слева подъемного устройства в верхнем убранном положении;

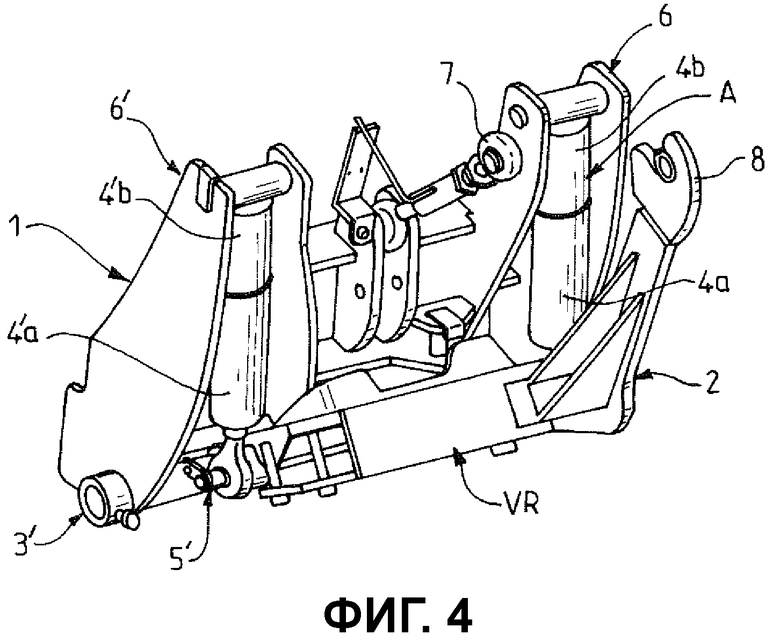

фиг.4 - частичный вид в перспективе спереди подъемного устройства в убранном положении, при этом левая штанга не показана;

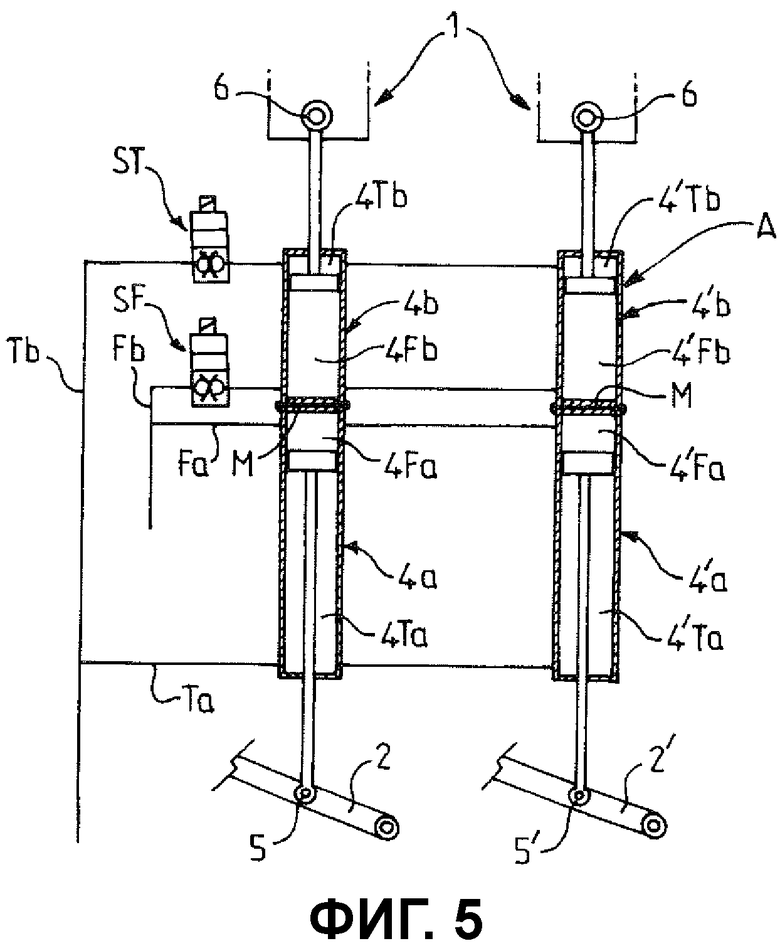

фиг.5 - масштабная схема гидроцилиндров и их гидравлических соединений;

фиг.6 - упрощенная схема предпочтительного варианта выполнения изобретения;

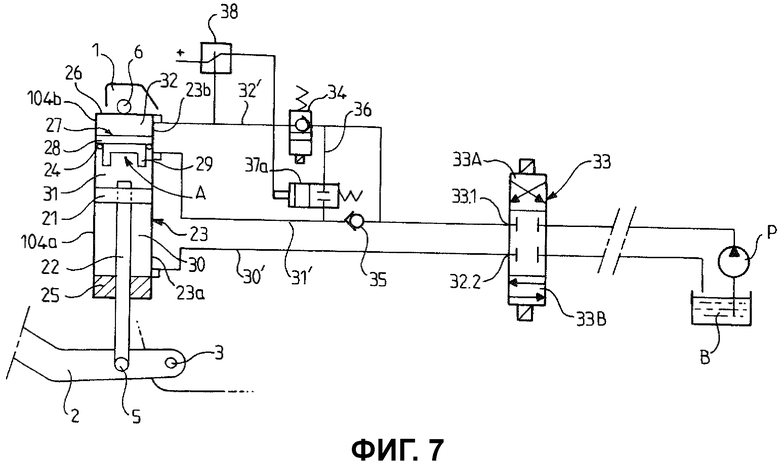

фиг.7 - упрощенная схема версии варианта выполнения, показанного на фиг.6.

На фигурах показано переднее подъемное устройство для сельскохозяйственного трактора, содержащее шасси 1, выполненное с возможностью крепления на несущей конструкции трактора, и две нижние штанги 2 и 2' крепления, при этом на фигурах показана только левая штанга 2. Каждая штанга установлена с возможностью поворота вокруг шарнирной оси 3, 3', установленной в нижней части шасси 1.

Левый рабочий гидроцилиндр 4а и правый рабочий гидроцилиндр 4'а предназначены для обеспечения хода подъема или рабочего хода соответствующей штанги. Рабочим ходом является ход, при котором инструмент соединен с лапами 8, 8' крепления, предусмотренными на концах штанг, удаленных от шасси 1. Этот рабочий ход представляет собой ход между нижним положением, показанным на фиг.1, и верхним положением, показанным на фиг.2. Штоки гидроцилиндров 4а и 4'а соответственно соединены с штангами 2 и 2' при помощи шарнирных осей 5-5'.

Штанги 2, 2' изогнуты под тупым углом, при этом их выпуклость направлена вниз. Шток гидроцилиндра соединен с частью штанги, находящейся между шарниром 3, 3' на шасси и коленом штанги. В рассматриваемом примере оси 5, 5' шарнирного соединения штоков с штангами находятся спереди (если рассматривать нормальное движение трактора) осей 3, 3' шарнирного соединения штанг с шасси. В варианте штанги могут быть продолжены сзади осей 3, 3', и штоки могут быть соединены со штангами сзади осей 3, 3'; в этом случае устройство можно адаптировать для изменения направления на противоположное, при этом подъем штанг происходит при выпуске штоков, а опускание - при убирании штоков.

Устройство содержит средство А перемещения, которым можно управлять исключительно при помощи соответствующего привода, предпочтительно расположенного снаружи и выполненного с возможностью перевода штанг 2, 2' в убранное положение, показанное на фиг.3, более втянутое, чем рабочее положение, показанное на фиг.2. Переход из рабочего положения в убранное положение происходит без ручного усилия. Обратный переход из убранного положения в рабочее положение, которое не создает рисков столкновения, может происходить автоматически из кабины или при помощи наружных приводов для приведения в действие переднего подъемного устройства.

Предпочтительно средство А перемещения содержит средство L соединения с регулируемой длиной между одним из элементов, цилиндром или штоком, рабочего гидроцилиндра 4а, 4'a и одной из деталей, образованных шасси 1 или штангой 2, 2'. Согласно примеру выполнения, показанному на фиг.1-3, оси 5, 5' шарнирного соединения штоков с штангами находятся спереди осей 3, 3' шарнирного соединения штанг с шасси; в этих условиях средство L соединения удерживают в выдвинутом состоянии для штатного рабочего режима (фиг.1 и 2) и переводят во втянутое состояние (фиг.3), чтобы штанга или штанги 2, 2' перешли в убранное положение. Обратный порядок может быть осуществлен, если штанга или штанги 2, 2' находятся сзади осей 3, 3'. В этом случае свободно плавающий поршень (см. фиг.6 и 7) должен находиться со стороны штока, но при этом режим работы не меняется.

Средство соединения с регулируемой длиной выполнено в виде второго гидроцилиндра 4b, 4'b, удерживаемого в выдвинутом положении в штатном рабочем режиме и переводимого во втянутое положение для перехода в убранное положение. Штоки гидроцилиндров 4b и 4'b соответственно соединены с шасси 1 при помощи шарнирных осей 6-6'.

Предпочтительно гидроцилиндры 4а-4b и 4'a-4'b являются коаксиальными и содержат цилиндры одинакового диаметра. Они соединены между собой, образуя узел из двух гидроцилиндров, которые соединены при помощи сварки своим дном, удаленным от штоков, и камеры которых, противоположные штоку поршня, разделены перегородкой М.

Рабочий гидроцилиндр 4а, 4'а соответствует части узла, имеющей длинный ход, применяемый во время работы, и второй гидроцилиндр 4b, 4'b соответствует части узла, имеющей более короткий ход, применяемый для фазы убирания в нерабочем состоянии, когда ни один инструмент не соединен с концами штанг 2, 2'.

Для упрощения подробно будет описана только левая сторона, однако описанные отличительные признаки касаются также и правой стороны.

Каждый узел из двух гидроцилиндров 4а-4b и 4'a-4'b содержит четыре камеры: две камеры 4Та и 4Tb со стороны штока гидроцилиндра и две камеры 4Fa и 4Fb со стороны гильзы, то есть со стороны, противоположной каждому штоку.

Камеры 4Та и 4Tb со стороны штока соединены между собой трубопроводами Та-Tb, а камеры 4Fa и 4Fb со стороны гильзы соединены между собой трубопроводами Fa-Fb, которые, в свою очередь, соединены с источником подачи масла под давлением, создаваемым трактором.

На трубопроводах Fb и Tb установлены электрически управляемые отсечные клапаны SF и ST, которые обеспечивают соединение между 4Та и 4Tb, а также между 4Fa и 4Fb только при их приведении в действие, что приводит к их открыванию. В отсутствие приведения в действие клапаны SF и ST закрыты и изолируют 4Tb от 4Та и 4Fb от 4Fa.

На фиг.1-3 схематично пунктирной линией показаны штанги 20-20' в традиционном исполнении, при котором общий ход ограничен ходом, обеспечиваемым частью 4а и 4'а подъемных гидроцилиндров.

На фиг.1 и 2 показано, что происходит идеальное перекрывание подъемных ходов между стандартными рабочими нижним и верхним положениями с инструментом Е (схематично показанным простой линией), соединенным с подъемным устройством.

На фиг.3 показаны штанги 2-2' в убранном положении, когда гидроцилиндры 4а и 4b, с одной стороны, и 4'a и 4'b, с другой стороны, убираются одновременно во втянутое состояние, при этом ни один инструмент не скреплен с подъемным устройством. Таким образом, на фиг.3 показано уменьшение продольного выноса RD между верхним рабочим положением и верхним убранным положением.

В рабочем режиме под действием источника давления в действие приводятся только рабочие гидроцилиндры 4а, 4'а, при этом второй гидроцилиндр 4b, 4'b изолирован от источника текучей среды клапанами ST и SF и остается в выдвинутом состоянии, при котором шток выпущен до максимума.

Соответствующие камеры 4Ta-4'Ta, 4Fa-4'Fa, 4Tb-4'Tb, 4Fb-4'Fb гидроцилиндров 4а-4b и 4'a-4'b соединены между собой параллельно (фиг.5). При этом необходимы только один отсечный клапан ST со стороны штока и только один отсечный клапан SF со стороны гильзы.

Как правило, правая 2' и левая 2 штанги жестко соединены съемной блокировочной пластиной VR (фиг.4). При варианте соединения трубопроводов подачи текучей среды под давлением в соответствии с настоящим изобретением после демонтажа блокировочной пластины VR можно обеспечить боковое колебание, позволяющее следовать рельефу, при креплении инструмента с подъемным устройством при помощи лап 8-8' крепления и третьей верхней точки 7 с соединительной тягой.

Выключатель управления, предпочтительно приводимый в действие только снаружи кабины, содержащий соответствующие контакты 9F, 9Т (фиг.1), предпочтительно синхронного действия, предназначен для управления открыванием отсечных клапанов SF и ST и обеспечения прохождения текучей среды с целью перехода в убранный режим. Этот выключатель необходимо активировать одновременно с управлением, как правило, при помощи кнопки, источником давления и расхода.

Чтобы избежать ошибочного приведения в действие подъемного устройства, когда оно находится в убранном положении, можно добавить датчик DP, DP' максимального выдвинутого положения второго гидроцилиндра 4b, 4'b (или короткой части узла из двух гидроцилиндров), который блокирует любое управление из кабины, если это максимальное выдвинутое положение не достигнуто.

Выдвижение второго гидроцилиндра 4b, 4'b, как и его втягивание, обеспечивают исключительно путем одновременной активации управления клапанами SF, ST при помощи наружных приводов (не показаны) подъема-опускания рабочих гидроцилиндров 4а, 4'a. Как правило, наружные приводы выполнены в виде кнопок, находящихся за пределами кабины, и их может активировать только пользователь, находящийся за пределами этой кабины.

Другой возможностью предупреждения ошибочного приведения в действие переднего подъемного устройства, когда оно находится в убранном положении, является калибровка диапазона работы при помощи обычно используемого углового датчика (не показан) на штанге, измеряющего угловое движение нижних штанг 2, 2'. Когда ход связанных между собой угловых датчиков показывает положение за пределами штатного рабочего диапазона, как этого происходит во время перехода в убранный режим, происходит блокировка функций, управляемых из кабины. Активными остаются только наружные приводы.

Предпочтительно компоненты двойных гидроцилиндров 4а-4b и 4'a-4'b имеют одинаковые размеры между частью а и частью b в отсутствие хода, что упрощает изготовление и логистику запасных частей.

На фиг.6 схематично показан предпочтительный вариант выполнения второго гидроцилиндра 104b подъемного устройства в соответствии с настоящим изобретением. Второй гидроцилиндр 104b позволяет регулировать расстояние между шасси 1 и узлом поршень 21-шток 22 первого гидроцилиндра 104а, тогда как в варианте выполнения по фиг.1-3 второй гидроцилиндр 4b позволяет регулировать расстояние между шасси и цилиндром первого гидроцилиндра 4а.

Второй гидроцилиндр 104b является коаксиальным с первым гидроцилиндром 104а. Цилиндр 23b второго гидроцилиндра и цилиндр 23а первого гидроцилиндра образованы участками одного цилиндра 23 и открыты друг к другу. Удерживающее кольцо 24, в частности, выполненное в виде открытого металлического кольца, закреплено во внутренней стенке цилиндра 23 и обеспечивает разделение между двумя участками 23а, 23b. Со стороны, удаленной от второго гидроцилиндра 104b, съемная пластина 25, через которую герметично проходит шток 21, закрывает один конец цилиндра, при этом второй конец закрыт дном 26.

Второй гидроцилиндр 104b содержит свободно плавающий поршень 27 с головкой 28 и продолжением 29 меньшего диаметра, выступающим в цилиндр 23а первого гидроцилиндра 104а. Свободно плавающий поршень 27 образует упор для узла поршень-шток первого гидроцилиндра во втянутом положении. Удерживающее кольцо 24 позволяет застопорить свободно плавающий поршень 27 в выпущенном положении.

Цилиндр 23b второго гидроцилиндра шарнирно установлен на шасси 1 либо непосредственно своим верхним концом, либо при помощи непоказанной промежуточной проушины. Шток 22 рабочего гидроцилиндра 104а шарнирно установлен своим нижним концом на штанге 2 подъемного устройства.

Внутренний объем обоих цилиндров разделен на три камеры переменного объема, а именно:

- камеру 30 со стороны штока первого рабочего гидроцилиндра 104а, заключенную между запорной пластиной 25 и поршнем 21 рабочего гидроцилиндра,

- промежуточную камеру 31, заключенную между поршнем 21 рабочего гидроцилиндра и свободно плавающим поршнем 27,

- и камеру 32 со стороны дна второго гидроцилиндра 104b, заключенную между свободно плавающим поршнем 27 и дном 26 гидроцилиндра.

Каждая камера 30, 31, 32 содержит в своей стенке отверстие соединения с трубопроводом впуска или выпуска текучей среды, соответственно 30', 31', 32'. Отверстие соединения находится в зоне, соответствующей минимальному объему камеры, то есть: вблизи пластины 25, что касается отверстия трубопровода 30'; вблизи кольца 24, что касается отверстия трубопровода 31'; и вблизи дна 26, что касается отверстия трубопровода 32'.

Отверстие камеры 32 со стороны дна второго гидроцилиндра соединено с первым отверстием 33.1 трехходового распределителя 33 с положением закрытого центра через клапан 34, дистанционно управляемый электрически, в частности, при помощи соответствующего привода, предпочтительно находящегося вблизи наружных приводов и приводимого в действие одновременно. Отверстие промежуточной камеры 31 соединено с этим же первым отверстием 33.1 распределителя через обратный клапан 35, препятствующий прохождению потока в камеру 31 из первого отверстия 33.1 распределителя, но пропускающий поток в обратном направлении.

Соединительный трубопровод 36, оборудованный клапаном 37, управляемым в зависимости от давления камеры 32 со стороны дна, соединен, с одной стороны, с трубопроводом 32' отверстия камеры 32 дна между электрическим управляемым клапаном 34 и отверстием 33.1 распределителя и, с другой стороны, с трубопроводом 31' отверстия промежуточной камеры 31 между обратным клапаном 35 и отверстием промежуточной камеры 31. Управляемый клапан 37 открывается, когда в камере 32 дна давление оказывается достаточным, и обеспечивает питание под давлением промежуточной камеры 31. Повышение давления происходит во время прихода поршня 27 в положение упора в кольцо 24 и обеспечивает автоматический контроль рабочего хода без какого-либо специального действия, что позволяет избежать ошибки при использовании. Согласно варианту выполнения, показанному на фиг.6, клапан 37 соединительного трубопровода управляется гидравлически.

Отверстие камеры 30 со стороны штока первого гидроцилиндра 104а соединено через трубопровод 30' с вторым отверстием 33.2 распределителя 33.

Когда распределитель 33 находится в своем положении закрытого центра, показанном на фиг.6, камеры 30, 31, 32 изолированы от источника давления Р, а также от резервуара В. Когда распределитель переводят в положение 33А, соответствующее инверсии между отверстиями, расположенными с двух сторон распределителя, отверстие 33.1 соединяется с резервуаром В или с выпуском, тогда как отверстие 33.2 соединяется с источником давления. При другом рабочем положении 33В распределителя ситуация меняется на обратную.

Устройство работает следующим образом.

В штатном рабочем положении подъемного устройства камера 32 заполнена маслом, и свободно плавающий поршень 27 упирается в кольцо 24. Продолжение 29 занимает свое положение, наиболее удаленное от дна 26, и определяет конец верхнего хода поршня 21 и штока 22 гидроцилиндра 104а для работы с прикрепленным инструментом. Клапан 34 удерживается закрытым.

Подъем инструмента, скрепленного с подъемным устройством, происходит при переходе распределителя 33 в положение 33А. Масло под давлением поступает в камеру 30, тогда как камера 31 переходит в режим выпуска. Поршень 21 может подняться. Камера 32 при выпуске не опорожняется, так как клапан 34 остается закрытым. Конец верхнего рабочего хода ограничен свободно плавающим поршнем 27 в крайнем нижнем положении.

Опускание инструмента, скрепленного с подъемным устройством, происходит при переходе распределителя в положение 33В. Камера 30 переходит в режим выпуска. Под действием веса инструмента штоки 22 и поршень 21 могут опуститься. Однако клапан 34 остается открытым в направлении циркуляции в сторону гидроцилиндра, и масло под давлением, выходящее через отверстие 33.1, проходит в камеру 32 дна, обеспечивая автоматический контроль удержания камеры дна в положении расширения. Когда камера 32 оказывается заполненной, давление повышается, что приводит к открыванию клапана 37 и обеспечивает питание маслом под давлением промежуточной камеры 31. При этом под действием давления происходит опускание поршня 21.

Для перехода в убранное положение, когда ни один инструмент не скреплен с подъемным устройством, пользователь одновременно управляет переходом распределителя 33 в положение 33А и открыванием клапана 34. Поскольку камера 30 соединена с источником давления, поршень 21 отходит от пластины 25, и камеры 31, 32, соединенные с выпуском, опорожняются. В конце верхнего хода свободно плавающий поршень 27 упирается в дно 26, тогда как поршень 21 упирается в продолжение 29. Штанга 2 занимает убранное положение, более поднятое, чем верхнее рабочее положение. Поскольку переход в убранное положение может происходить только в отсутствие инструмента, возврат в рабочее положение под действием тяжести не происходит, что обеспечивает заполнение камеры 32 дна и автоматический контроль рабочего хода с ограничением подъема в отсутствие намеренного управления функцией убирания.

На фиг.7 показана версия варианта выполнения, показанного на фиг.6. Гидравлически управляемый клапан 37 заменен на клапан 37а, управляемый электрически при помощи выключателя 38, чувствительного к давлению в камере 32 дна. Когда это давление превышает определенное значение, выключатель 38 замыкается и обеспечивает электрическое питание клапана 37а, который открывается.

В электрической линии питания клапана 37а можно установить выключатель ручного управления (не показан), чтобы можно было дистанционно выбирать режим простого действия при помощи этого выключателя в разомкнутом положении.

Изобретение позволяет производить переход из рабочего режима в убранный режим без ручного усилия и без потери времени. Кроме того, разделение функций работы и убирания позволяет избежать любых ошибок по время использования.

При этом сохраняются преимущества прочности штанг и возможности поперечного следованию рельефу при прикрепленном инструменте.

Соответствующее позиционирование длинных и коротких ходов вверху или внизу не меняет результата.

Изобретение относится к области сельскохозяйственного машиностроения, в частности к переднему подъемному устройству трактора. Переднее подъемное устройство содержит закрепляемое на несущей конструкции трактора шасси, шарнирно соединенные с шасси две нижние штанги с лапами крепления. Нижние штанги закреплены с возможностью перемещения с помощью коаксиально расположенного рабочего гидроцилиндра и второго гидроцилиндра. Рабочий гидроцилиндр обеспечивает движение штанг между нижним положением и поднятым положением. Второй гидроцилиндр с помощью клапанов удерживается в выдвинутом состоянии при штатном рабочем режиме и переводится во втянутое состояние для перевода штанг в убранное положение. Перевод штанг производится без какого-либо ручного усилия. Такое конструктивное решение препятствует возникновению повреждений при лобовом столкновении, обеспечивает возможность большей высоты подъема. 15 з.п. ф-лы, 7 ил.

1. Переднее подъемное устройство для трактора, в частности сельскохозяйственного трактора, позволяющее прикреплять инструмент и управлять им, содержащее:

- шасси (1), закрепляемое на несущей конструкции трактора;

- две нижние штанги (2, 2′), шарнирно соединенные с шасси и содержащие на своем конце, удаленном от шасси, средство (8, 8′) крепления инструмента;

- по меньшей мере, один рабочий гидроцилиндр (4а, 4′а), один из элементов которого, цилиндр или шток, соединен с шасси, а другой элемент, шток или цилиндр, соединен с одной из штанг, при этом рабочий гидроцилиндр обеспечивает движения штанги или штанг в зависимости от рабочего хода между нижним положением и поднятым положением, соответствующим штатному рабочему режиму,

- средство (А) перемещения, которым можно управлять при помощи привода, выполненное с возможностью обеспечения перехода штанги или штанг в убранное положение, более втянутое, чем поднятое рабочее положение,

отличающееся тем, что средство (А) перемещения содержит средство (L) соединения регулируемой длины между одним из элементов, цилиндром или штоком, рабочего гидроцилиндра (4а, 4′а; 104а) и одной из деталей, образованных шасси или штангой,

причем средство (L) соединения регулируемой длины выполнено в виде второго гидроцилиндра (4b, 4′b; 104b), удерживаемого в первом положении, выдвинутом или втянутом, в штатном рабочем режиме, и переводимого во второе положение, втянутое или выдвинутое, при этом переход из рабочего положения в убранное положение происходит без какого-либо ручного усилия, причем выдвижение второго гидроцилиндра (4b, 4′b; 104b) и его втягивание обеспечивают путем одновременной активации управления клапанами (SF, ST; 34, 37), а второй гидроцилиндр (4b, 4′b; 104b) является коаксиальным с первым гидроцилиндром (4а, 4′а; 104а).

2. Устройство по п.1, отличающееся тем, что цилиндр второго гидроцилиндра (4b, 4′b; 104b) имеет такой же диаметр и является продолжением цилиндра первого гидроцилиндра (4а, 4′а; 104а), при этом цилиндры неподвижно соединены друг с другом.

3. Устройство по п.2, отличающееся тем, что цилиндр (23b) второго гидроцилиндра (104b) и цилиндр (23а) первого гидроцилиндра (104а) образованы участками одного цилиндра (23) и открыты друг к другу, при этом во внутренней стенке цилиндра (23) закреплено удерживающее кольцо (24), образующее раздел между двумя участками, и второй гидроцилиндр (104b) содержит свободно плавающий поршень (27) с головкой (28) и продолжением (29) меньшего диаметра, которое выступает в цилиндр (23а) первого гидроцилиндра (104а) и образует упор для узла поршень-шток первого гидроцилиндра в убранном положении, причем камера 32 со стороны дна второго гидроцилиндра (104b) заключена между свободно плавающим поршнем 27 и дном 26 гидроцилиндра, при этом удерживающее кольцо позволяет остановить свободно плавающий поршень (27) в выпущенном положении, соответствующем штатному рабочему положению подъемного устройства, в котором камера (32) заполнена маслом, при этом для обеспечения удерживающего положения штанг в рабочем положении клапан (34) гидроцилиндра 104b через распределитель 33 удерживается закрытым, а при убирании штанг клапан 34 открывается распределителем.

4. Устройство по п.3, отличающееся тем, что цилиндр второго гидроцилиндра (104b) шарнирно соединен своим верхним концом с шасси (1), тогда как шток (22) рабочего гидроцилиндра (104а) шарнирно соединен своим нижним концом с подъемной штангой (2).

5. Устройство по пп.2 или 3, отличающееся тем, что внутренний объем обоих цилиндров разделен на три камеры (30, 31, 32) переменного объема, а именно:

- камеру (30) со стороны штока первого рабочего гидроцилиндра (104а), заключенную между запорной пластиной (25), через которую проходит шток, и поршнем (21) рабочего гидроцилиндра,

- промежуточную камеру (31), заключенную между поршнем (21) рабочего гидроцилиндра и свободно плавающим поршнем (27),

- и камеру (32) со стороны дна второго гидроцилиндра, заключенную между свободно плавающим поршнем (27) и дном (26) гидроцилиндра, при этом удерживающее кольцо (24) ограничивает ход свободно плавающего поршня (27), при этом каждая камера содержит в своей стенке отверстие соединения с каналом впуска или выпуска текучей среды, при этом отверстие находится в зоне, соответствующей минимальному объему камеры.

6. Устройство по п.5, отличающееся тем, что

- отверстие камеры (32) со стороны дна второго гидроцилиндра (104b) связано с первым отверстием (33.1) распределителя через клапан (34), дистанционно управляемый электрически;

- подача текучей среды под давлением направлена к камере (32) со стороны дна второго, и при достижении давлением в этой камере значения, при котором свободно плавающий поршень приходит в положение упора в удерживающее кольцо (24), происходит питание промежуточной камеры (31), при этом другая камера (30) со стороны штока соединена с выпуском.

7. Устройство по п.6, отличающееся тем, что:

- отверстие камеры (32) со стороны дна второго гидроцилиндра (104b) соединено с первым отверстием (33.1) распределителя через электрически управляемый клапан (34);

- отверстие промежуточной камеры (31) соединено с этим же первым отверстием (33.1) распределителя через обратный клапан (35), препятствующий прохождению потока в камеру (31) из первого отверстия (33.1) распределителя, но пропускающий поток в противоположном направлении,

- соединительный трубопровод (36) оборудован клапаном (37, 37а), управляемым в зависимости от давления камеры (32) со стороны дна, при этом соединительный трубопровод соединен, с одной стороны, с трубопроводом отверстия камеры (32) дна между электрическим управляемым клапаном (34) и отверстием (33.1) распределителя и, с другой стороны, с трубопроводом отверстия промежуточной камеры (31) между обратным клапаном (35) и отверстием (33.1) распределителя, при этом управляемый клапан (37, 37а) обеспечивает питание под давлением промежуточной камеры (31).

8. Устройство по п.7, отличающееся тем, что клапан (37) соединительного трубопровода имеет гидравлическое управление.

9. Устройство по п.7, отличающееся тем, что клапан (37а) соединительного трубопровода имеет электрическое управление при помощи электрического переключателя (38), чувствительного к давлению в трубопроводе отверстия камеры дна.

10. Устройство по п.2, отличающееся тем, что гидроцилиндры (4а, 4′а; 4b, 4′b) содержат отдельные цилиндры, соединенные своими днищами, в частности, при помощи сварки, при этом их штоки противоположны друг другу.

11. Устройство по п.10, отличающееся тем, что шток второго гидроцилиндра (4b, 4′b) шарнирно соединен своим верхним концом с шасси (1), тогда как шток рабочего гидроцилиндра (4а, 4′а) шарнирно соединен своим нижним концом с подъемной штангой (2, 2′).

12. Устройство по п.1, отличающееся тем, что содержит рабочий гидроцилиндр (4а, 4′а; 104а) и второй гидроцилиндр (4b, 4′b; 104b), соединенные с каждой из подъемных штанг.

13. Устройство по п.1, отличающееся тем, что камеры (4Tb, 4Fb) второго гидроцилиндра (4b) параллельно соединены с камерами (4Та, 4Fa) рабочего гидроцилиндра (4а) через клапан (ST; SF), позволяющий в закрытом положении изолировать камеры второго гидроцилиндра (4b) от камер рабочего гидроцилиндра (4а).

14. Устройство по п.1, отличающееся тем, что содержит выключатель (9F, 9Т), приводимый в действие одновременно с кнопкой привода подъема рабочего гидроцилиндра (4а, 4′а), для управления переходом в убранное положение, чтобы избежать взаимного противодействия между рабочим режимом и режимом убранного положения.

15. Устройство по п.1, отличающееся тем, что содержит, по меньшей мере, один датчик (DP, DP′), чувствительный к убранному положению подъемного устройства, с целью блокирования управления из кабины, когда максимальное выдвинутое положение второго гидроцилиндра (4b, 4′b) не достигнуто.

16. Устройство по п.1, отличающееся тем, что содержит датчик углового положения для автоматического контроля с тем, чтобы за счет калибровки рабочего диапазона датчика только в зависимости от рабочего хода рабочих гидроцилиндров (4а, 4′а), при том, что вторые гидроцилиндры (4b, 4′b) находятся в выдвинутом положении, любое управление невозможно активировать из кабины трактора, если показания датчика положения указывают на перемещение за пределы диапазона калибровки.

| US 4899831 A, 13.02.1990 | |||

| EP 1452082 A1, 01.09.2004 | |||

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК | 0 |

|

SU182091A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НАВЕСНОГО ОБОРУДОВАНИЯ К ТРАНСПОРТНОМУ СРЕДСТВУ | 2004 |

|

RU2282959C2 |

Авторы

Даты

2014-07-27—Публикация

2009-10-28—Подача