Настоящая группа изобретений относится к области рабочих колес турбины, таких, как применяемые, в частности, но не исключительно, в турбомашинах, таких как газовые турбины. Например, такое колесо может быть использовано в турбине высокого давления или в свободной турбине.

Настоящее изобретение относится, в частности, к колесу турбины, которое содержит:

- множество лопастей,

- диск, имеющий ось вращения с лопастями, установленными по его периферии, причем каждая из лопастей имеет вершину, которая объединяется с хвостовиком, который сам находится в зацеплении в кожухе, открытом в направлении периферии диска. Широко известно, что в процессе функционирования газотурбинного двигателя находящиеся внутри него колеса турбины подвергаются воздействию самых различных вызывающих вибрацию сил.

При определенных обстоятельствах возникающие вибрации могут достичь опасного уровня, могущего привести к разрушению колеса турбины. Если вибрация вызывает вхождение колеса турбины в резонанс, т.е. в случае, если частота возбуждения турбины соответствует резонансной частоте колеса турбины, и в случае, если режим резонансного деформирования колеса возбуждается силами вибрации, воздействующими на колесо, колесо будет подвергнуто вибрации с высокой амплитудой, подвергая материал колеса механической усталости, и в крайнем случае ведущей к его разрушению. Одним из технических решений, позволяющих снизить потери от вибрации, может послужить усиление механической прочности колеса турбины.

Тем не менее такое решение неприемлемо, в особенности в случае колеса турбины, предназначенного для установки в турбомашине. В конструкции турбомашины очень жесткие задачи, касающиеся рабочих характеристик, потребления топлива или массы турбомашины, и задачи в отношении инерции ротора, обеспечивающие достаточное ускорение, и задачи удовлетворения требований к надежности или регулированию совместно налагают множество ограничений на конструкцию, и иногда уменьшают свободу маневра в отношении улучшения механической прочности. В качестве примера технические условия включают в себя конструктивные ограничения, согласно которым лопасти должны разрушиться до разрушения диска в случае превышения допустимой величины скорости вращения колеса турбины, для того, чтобы ограничить энергию любых обломков, тормозить ротор и защитить другие элементы кинематической цепи. Эта ситуация может произойти, например, в случае разрушения части кинематической цепи, так что колесо турбины, соединенное с кинематической цепью, больше не подвергается воздействию противоположного крутящего момента. При таких обстоятельствах можно понять, что колесо турбины может затем вращаться с очень большой скоростью, и турбина входит в «разнос». Для того чтобы избежать разрыва или еще более быстрого вращения колеса турбины, что может серьезно повредить турбомашину, и для того чтобы устранить приводной крутящий момент, размеры лопастей устанавливают таким образом, чтобы они разрушались при определенной скорости вращения, которая ниже скорости, при которой должно разрушиться колесо турбины.

Очевидно, что конструкция колеса турбины должна удовлетворять противоположным требованиям и необходим компромисс.

В качестве примера средства устранения вибрационного резонанса, известно применение демпферов, которые помещают между лопастями или между лопастями и диском. Тем не менее использование демпферов может быть очень дорогостоящим, поскольку эффект их действия может быть подтвержден только очень поздно в процессе конструирования, при выполнении испытаний на двигателях. Проблема вибрационного резонанса остается нерешенной, если демпферы не способны вывести резонанс за пределы рабочего диапазона, в котором возбуждение вибрации вредно, или в случае, когда демпферы не могут в достаточной степени уменьшить амплитуду вибрации. Внешние платформы лопастей или другие демпфирующие системы могут также выполнять равнозначную функцию с помощью контактов, которые они устанавливают между соседними лопастями.

Задачей настоящего изобретения является разработка колеса турбины, которое обеспечивает хороший допуск по вибрации при достижении без дополнительных трудностей всех других ограничений конструкции, например, включая ограничения конструкции, при которых размеры лопастей подобраны таким образом, чтобы они разрушались вплоть до разрушения диска.

Задача решается тем, что колесо турбины согласно изобретению содержит:

- множество первых лопастей и множество вторых лопастей, когда по меньшей мере одна лопасть из числа первых лопастей прилегает к по меньшей мере одной лопасти из числа вторых лопастей;

- диск, имеющий ось вращения и периферию с установленными на ней лопастями, причем каждая из лопастей имеет вершину, которая объединяется с хвостовиком, который сам находится в зацеплении в гнезде, открытом в направлении периферии диска, причем каждая из лопастей включает в себя крепежное средство, образуемое соответствующей полкой, расположенной между вершиной и хвостовиком указанной лопасти, причем полки первых лопастей имеют азимутальную длину, отличающуюся от азимутальной длины полок вторых лопастей; и

- демпфирующее устройство, размещенное по меньшей мере между указанными соседними лопастями, причем указанное демпфирующее устройство размещается между полками лопастей и периферией диска;

при этом масса вторых лопастей, которая меньше массы первых лопастей, масса хвостовиков вторых лопастей меньше массы хвостовиков первых лопастей, а профили вершин первых и вторых лопастей идентичны, так что резонансная частота первых лопастей отличается от резонансной частоты вторых лопастей; и при этом первые и вторые лопасти распределены под углом вокруг периферии диска таким образом, что центр тяжести колеса турбины располагается на оси вращения диска, вторые лопасти отличаются от первых лопастей тем, что локальная азимутальная ширина хвостовиков вторых лопастей меньше азимутальной ширины хвостовиков первых лопастей, причем каждый из хвостовиков первой и второй лопастей содержит ножку и крепежный элемент, вершина радиально отходит от ножки, в то время как крепежный элемент предназначен для установки в гнезде, азимутальная ширина ножек вторых лопастей меньше ширины азимутальной ширины ножек первых лопастей, так что вторые лопасти имеют размеры, ведущие к их разрушению ранее первых лопастей в случае, если колесо турбины раскручивается до скорости, превышающей допустимую.

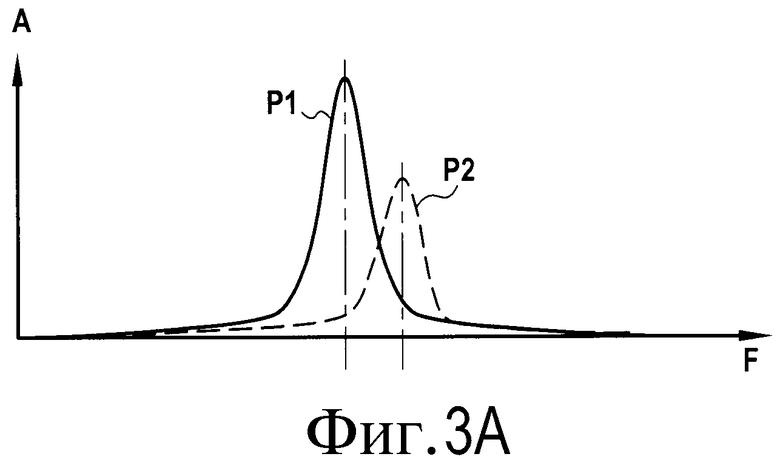

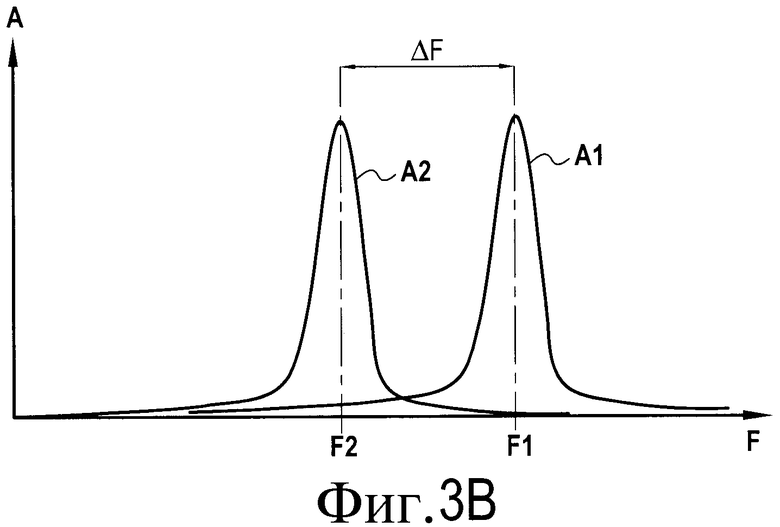

Авторы изобретения обнаружили, что использование по меньшей мере двух видов лопастей, имеющих различные резонансные частоты, служит наиболее предпочтительно для усиления эффективности демпфирующего устройства. Поскольку первые лопасти имеют резонансную частоту, которая отличается от частоты вторых лопастей, резонансы колеса турбины изменяются с вибрационной деформацией во время резонанса, представляя амплитуды, существенно различающиеся между соседними лопастями. Этот эффект называют расстройкой.

Кроме того, авторы изобретения наблюдали, что демпфирующее устройство, встроенное между соседними лопастями и служащее для уменьшения амплитуды вибрации лопасти, становится все более эффективным, когда относительные перемещения между соседними лопастями становятся большими. Чем большим является повышение этой эффективности, тем больше уменьшается амплитуда вибрации или же резонансные частоты в большей мере смещаются в сторону других частот и, в результате, в сторону других рабочих скоростей турбины. При оптимальных условиях это смещение служит для уменьшения опасности вхождения колеса турбины в резонанс путем перемещения резонансных частот колеса из полосы частот, вызывающих вредные вибрации колеса. Таким образом, изобретение позволяет, во-первых, сделать колесо менее подверженным к вхождению в резонанс и, во-вторых, получить меньшую амплитуду вибрации, более приемлемую для материала колеса, за счет чего материал не подвергается значительному усталостному износу или повреждению из-за вибрации.

Можно выбрать лопасти, имеющие различное распределение массы.

Предпочтительно демпфирующее устройство может быть устройством фрикционного типа. Например, оно может быть образовано множеством металлических пластин, вставленных под полками соседних лопастей. Оно может также иметь другие формы и оно может быть помещено в любом месте между лопастями. Интенсивность демпфирования можно регулировать путем воздействия на массу пластин. Демпфирующее устройство между двумя соседними лопастями может также включать в себя другие части: например, внешние платформы лопастей, известные сами по себе, могут служить демпфирующим устройством.

Предпочтительно резонансная частота первых лопастей по меньшей мере на 10% выше резонансной частоты вторых лопастей.

В предпочтительном варианте хвостовики вторых лопастей имеют меньшую прочность, чем хвостовики первых лопастей.

Преимущество в наличии профилей, идентичных друг другу, заключается в наличии стабильного потока текучей среды, а также в наличии процесса для получения простых и недорогих деталей.

Термин «азимут» используется для обозначения направления, которое наряду с аксиальным и радиальным направлениями образует эталонную ортогональную раму, причем представляется понятным, что аксиальное и радиальное направления рассматриваются относительно оси вращения диска.

Каждый из хвостовиков первой и второй лопастей содержит полку, ножку и крепежный элемент, с вершиной, отходящей радиально от ножки, в то время как крепежный элемент предназначен для установки в гнезде, и хвостовик отходит от крепежного элемента к полке, ножки вторых лопастей имеют азимутальную ширину, меньшую, чем у ножек первых лопастей. Таким образом можно понять, что ножки предпочтительно не способствуют закреплению лопастей на диске.

Вторые лопасти предпочтительно получают из первых лопастей путем механической обработки их ножек таким образом, чтобы уменьшить их азимутальную ширину.

Для закрепления лопастей на диске крепежные элементы предпочтительно, но необязательно, имеют форму «елочки».

Также предпочтительно, чтобы крепежные элементы первых лопастей являлись идентичными крепежным элементам вторых лопастей, так, чтобы облегчить механическую обработку гнезд в диске.

Каждая из лопастей включает в себя шпоночное средство, позволяющее избежать неправильной установки лопастей на диск. Можно понять, что в случае, если лопасти установлены на диске неправильно, то центр тяжести колеса турбины может не оказаться на оси вращения колеса, что ведет к разбалансированию колеса и вызову вызванной разбалансированием вибрации, появляющейся при его вращении.

Шпоночное средство позволяет оператору, монтирующему лопасти на диске, избежать совершения ошибки.

Шпоночные средства имеют форму полок, размещенных между вершинами и ножками соответствующих лопастей, и полки в первых лопастях обладают длиной в азимутальном направлении, отличающейся от длины полок во вторых лопастях.

Такая полка обычно присутствует на лопасти турбины. Таким образом представляется очевидным, что в изобретении полки преимущественно используются как шпоночные средства путем выбора подходящей формы для полок, например, их длины в азимутальном направлении.

Другое преимущество полок заключается в том, что они могут также способствовать расстраиванию в той мере, в которой масса полки первой лопасти отличается от массы полки второй лопасти.

Предпочтительно, но необязательно, чтобы длина вторых полок в азимутальном направлении была больше длины первых полок.

Кроме того, прочность лопастей может быть свободно выбрана таким образом, чтобы первые лопасти или вторые лопасти ломались ранее диска.

Согласно изобретению преднамеренное и запрограммированное разрушение происходит только в некоторых лопастях, предпочтительно вторых лопастях, и таким образом служит для защиты диска от разрыва и торможения колеса турбины в случае превышения частоты вращения.

Предпочтительно, чтобы первые и вторые лопасти размещались поочередно по периферии диска.

Например, можно разместить поочередно первую лопасть, затем вторую лопасть, затем первую лопасть и т.д. В другом варианте каждая третья лопасть может быть второй лопастью, обеспечивая поддержание центральной симметрии для комплекта вторых лопастей. Возможна также любая другая комбинация, обеспечивающая по существу совмещение центра тяжести колеса с центром диска.

Не выходя за рамки настоящего изобретения существует также возможность применить несколько видов лопастей в количестве, превышающем два.

Настоящее изобретение относится также к турбомашине, включающей в себя по меньшей мере одно колесо турбины согласно изобретению.

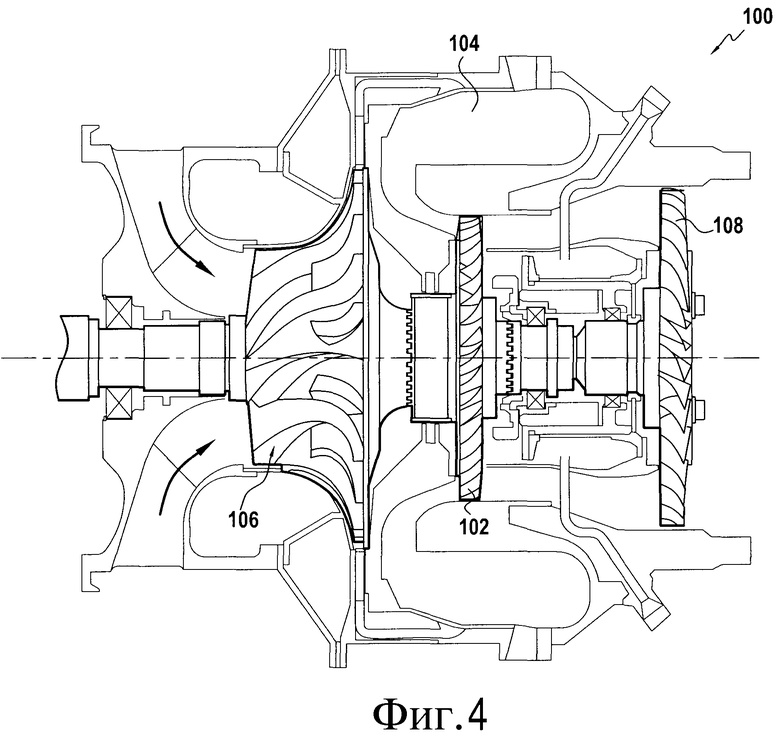

Предпочтительно, но необязательно турбомашиной является газовая турбина вертолета и колесо турбины соответствует колесу турбины высокого давления и/или рабочему колесу свободной турбины.

Изобретение в дальнейшем поясняется описанием вариантов его осуществления, приведенных в качестве не ограничивающих изобретение примеров, со ссылками на прилагаемые чертежи, на которых:

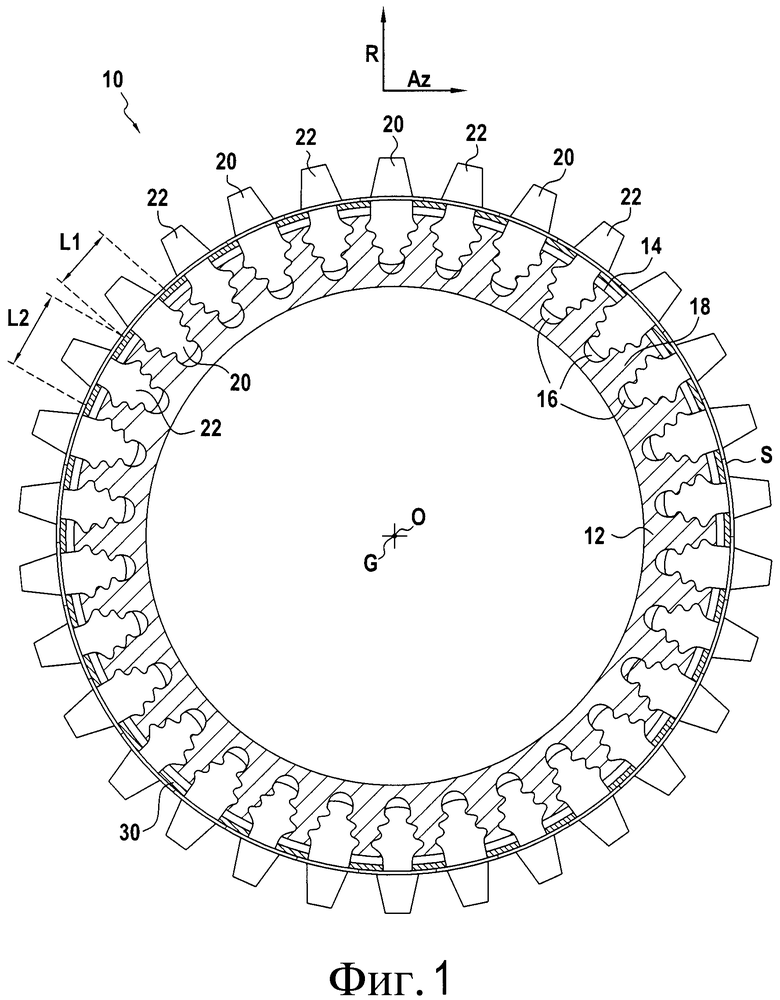

фиг.1 изображает колесо турбины согласно настоящему изобретению, имеющее первые и вторые лопасти;

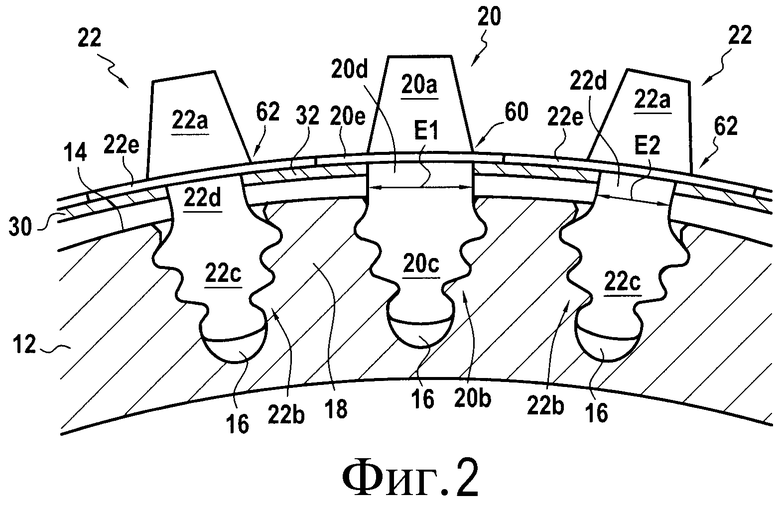

фиг.2 - деталь по фиг.1, содержащую первую лопасть, помещенную между двумя вторыми лопастями, у которых азимутальная ширина ножек уже, чем у ножки первой лопасти;

фиг.3А - график, демонстрирующий эффект демпфирования амплитуды вибрации колеса турбины, в то время как фиг.3В изображает эффект расстраивания амплитуды вибрации колеса турбины в зависимости от частоты вибрации; и

фиг.4 - турбомашину, включающую в себя колесо турбины согласно настоящему изобретению.

Пример, приведенный на фиг.1, показывает колесо турбины 10, которое обычно применяется в турбомашинах, таких как газовые турбины вертолетов 100. Обычно газовая турбина, показанная на фиг.4, включает в себя турбину высокого давления, которая приводится во вращение потоком горячего газа, выходящего из камеры сгорания 104. Турбина высокого давления 102 приводит во вращение компрессор 106 для того, чтобы сжимать свежий воздух, поступающий в газовую турбину 100 и подает его в камеру сгорания 104, где он смешивается с топливом для целей сгорания.

Избыток потока горячего газа, выходящего из турбины высокого давления 102, используется для приведения во вращение свободной турбины 108. Эта турбина соединяется, в частности, с главным ротором вертолета для того, чтобы приводить его во вращение.

Колесо турбины 10 согласно изобретению может с преимуществом использоваться в турбине высокого давления 102 или же, конечно, в свободной турбине 108.

Если вновь обратиться к фиг.1, можно видеть, что колесо турбины 10 выполнено из диска 12, имеющего центр О и периферию 14. Диск 12 предназначен для вращения вокруг своей оси вращения, которая проходит через центр О.

В приведенном ниже описании термины «аксиальный», «радиальный» и «азимутальный» используются в отношении оси вращения диска. Для наглядности на фиг.1 показаны радиальное и азимутальное направления R и Az для лопасти 20.

Можно также видеть множество гнезд 16, выполненных в диске 12. Более точно, гнезда 16 открыты радиально вовне в направлении периферии 14 и идут радиально между двумя противоположными поверхностями диска 12. Как показано на фиг.1, два расположенных последовательно гнезда 16 ограничивают зубец 18.

Колесо турбины 10 включает также в себя множество лопастей 20, 22, в данном примере тридцать, каковые лопасти установлены в гнездах 16.

Обычно лопасти 20, 22 вставляют радиально в гнезда 16, и они удерживаются аксиально удерживающим аксиальным устройством, которое не показано здесь.

Каждая из лопастей 20, 22 содержит вершину 20а, 22а, объединенную с хвостовиком 20b, 22b, взаимодействующим с гнездом 16.

Каждая из вершин 20а, 22а имеет аэродинамический профиль, известный сам по себе, и показана схематически.

Согласно настоящему изобретению, профили вершин 20а, 22а предпочтительно, но необязательно являются идентичными.

Как показано на фиг.2, каждый из хвостовиков 20b, 22b представляет собой крепежный элемент 20с, 22с в форме елочки, который взаимодействует с краями соответствующего гнезда 16. Эта особая форма, которая сама уже известна, служит для удерживания лопастей 20, 22 радиально в диске 12. Крепежные элементы 20с первой лопасти являются предпочтительно идентичными крепежным элементам 22с вторых лопастей 22.

Кроме того, каждый из хвостовиков 20b, 22b имеет также ножку 20d, 22d, которая соответствует части хвостовика, помещенной между крепежным элементом 20с, 22с и вершиной 20а, 22а. Точнее в этом примере ножка 20d, 22d является частью хвостовика, которая не способствует удерживанию лопасти 20, 22 в гнезде 16.

В показанном здесь примере каждая лопасть 20, 22 включает также в себя полку 20е, 22е, помещенную между вершиной 20а, 22а и хвостовиком 20b, 22b, а точнее между вершиной 20а, 22а и ножкой 20d,22d.

Полка 20е, 22е имеет форму ровной пластины, простирающейся по искривленной поверхности, ортогональной радиальному направлению R.

Как показано на фиг.1, смежные полки 20е, 22е всех лопастей формируют вместе кольцевую поверхность S, концентричную с диском 12, причем указанная кольцевая поверхность образует внутреннюю стенку для потока газа.

Согласно настоящему изобретению лопасти 20, 22 содержат множество первых лопастей 20 и множество вторых лопастей 22, которые отличаются от первых лопастей.

В частности, первые лопасти 20 и вторые лопасти 22 размещаются поочередно по периферии диска 14. В этом примере имеются, таким образом, пятнадцать первых лопастей 20 и столько же вторых лопастей 22.

Кроме того, вторые лопасти 22 имеют массу, которая меньше массы первых лопастей 20. Иными словами, все первые лопасти 20 имеют определенную массу, которая больше массы вторых лопастей, так что резонансная частота первых лопастей отличается от резонансной частоты вторых лопастей.

Поскольку первые и вторые лопасти размещаются вокруг диска поочередно, можно понять, что центры тяжести комплекта первых лопастей 20 и комплекта вторых лопастей 22 лежат оба на оси вращения диска 12, так что центр тяжести G колеса 10 аналогичным образом помещается на оси вращения диска, обеспечивая таким образом отсутствие какой-либо разбалансированности в работе колеса 10.

Предпочтительно хвостовики 22b вторых лопастей 22 имеют массу, которая меньше массы хвостовиков 20b первых лопастей 20, в то время как профили вершин 20а, 22а первых и вторых лопастей 20, 22 идентичны.

Для этой цели, как можно видеть на фиг.2, вторые лопасти 22 отличаются от первых лопастей 20 тем, что хвостовики 22b вторых лопастей 22 локально представляют азимутальную ширину Е2, которая меньше азимутальной ширины хвостовиков 20b первых лопастей 20. Точнее, ножки 22d вторых лопастей 22 обладают азимутальной шириной Е2, которая меньше азимутальной ширины Е1 ножек 20d первых лопастей.

Для получения второй лопасти 22 можно начать с первой лопасти 20 и уменьшить азимутальную ширину ее ножки 20d с помощью режущего инструмента, такого как поверхностные фрезы. Вторые лопасти 22, таким образом, можно легко производить в промышленных масштабах с использованием существующих производственных средств.

Согласно изобретению любой риск вхождения в резонанс и последствия, которые сопровождают резонанс, дополнительно уменьшаются путем добавления демпфирующего устройства 30 между полками 20е, 22е и диском 12.

Демпфирующее устройство 30 предпочтительно относится к фрикционному типу. В качестве примера оно имеет форму металлических пластин 31, последовательно расположенных под полками, в то же время проходя между двумя соседними лопастями.

Как упоминалось выше, преимущество наличия двух видов лопастей с различной массой и различной жесткостью для получения лопастей, обладающих различными резонансными частотами, которые расстраивают лопасти, в то время как демпферная система служит для смещения резонансной частоты колеса турбины так, чтобы избежать вхождения колеса турбины в резонанс в процессе его работы.

Для того чтобы избежать неправильной установки лопастей 20, 22 на диск 12, что может привести к смещению центра тяжести колеса 10 в радиальном направлении и вызвать разбалансирование, что негативно воздействует на колесо турбины 10, каждая из лопастей 20, 22 предпочтительно включает в себя шпоночное средство 60, 62.

Шпоночные средства 60, 62 выполнены таким образом, что их форма делает механически невозможной неправильную установку лопастей, или они гарантируют легкое обнаружение неправильной установки.

При правильной установке азимутальные концы полок 20е, 22е двух соседних лопастей утоплены, так что не существует азимутального зазора между двумя соседними полками, исключая необходимые функциональные просветы.

Как упоминалось выше, в этом примере лопасти 20, 22 предпочтительно размещаются поочередно. Другими словами, шпоночные средства служат для того, чтобы предотвратить размещение двух первых лопастей 20 (или двух вторых лопастей 22) рядом друг с другом. Для этой цели шпоночные средства 60, 62 образуются полками 20е, 22е лопастей 20, 22. Точнее, полки 20е первых лопастей 20 имеют азимутальную длину L1, которая отличается (здесь короче чем) от азимутальной длины L2 полок 22е вторых лопастей 22. Можно понять таким образом, что нет возможности поместить две вторых лопасти позади друг друга, поскольку полка одной из вторых лопастей мешает аксиальному вводу другой второй лопасти. Аналогичным образом в случае, если оператор вставляет две первых лопасти одну позади другой, ошибка может быть видна сразу, поскольку существует большой азимутальный зазор между двумя прилегающими полками. Кроме того, поскольку ножка второй лопасти 22 является тонкой по сравнению с ножкой первой лопасти 20, вторая лопасть 22 имеет преимущественную форму, допускающую ее разрушение до первой лопасти 20 в случае, если колесо турбины разгоняется до скорости, превышающей допустимое значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЕ РАБОЧЕЕ КОЛЕСО | 2009 |

|

RU2511915C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ, СНАБЖЕННОЕ УСТРОЙСТВОМ АКСИАЛЬНОЙ ФИКСАЦИИ, СТОПОРЯЩИМ ЛОПАТКИ ОТНОСИТЕЛЬНО ДИСКА | 2009 |

|

RU2507400C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2010 |

|

RU2433277C1 |

| ЛОПАТОЧНОЕ КОЛЕСО ТУРБОМАШИНЫ | 2012 |

|

RU2599221C2 |

| СПОСОБ АМОРТИЗАЦИИ ЛОПАСТИ ГАЗОВОЙ ТУРБИНЫ И ВИБРАЦИОННЫЙ АМОРТИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2609125C2 |

| Рабочее колесо турбомашины | 1983 |

|

SU1127979A1 |

| ТУРБИНА ТУРБОМАШИНЫ, ОСНАЩЕННАЯ ЛОПАТКАМИ С РАЗЛИЧНЫМИ РЕЗОНАНСНЫМИ ЧАСТОТАМИ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ РЕЗОНАНСНОЙ ЧАСТОТЫ ЛОПАТКИ ТУРБИНЫ | 2004 |

|

RU2341662C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 2010 |

|

RU2433278C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 1992 |

|

RU2039871C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ ГТД | 2012 |

|

RU2526129C2 |

Колесо турбины содержит множество первых и вторых лопастей, прилегающих друг к другу и установленных на периферии диска. Каждая из лопастей включает полку между ее вершиной и хвостовиком, причем азимутальная длина полок первых лопастей отличается от длины полок вторых лопастей. Между полками лопастей и периферией диска размещено демпфирующее устройство, проходящее меду соседними лопастями. Масса вторых лопастей меньше массы первых, масса хвостовиков вторых лопастей меньше массы хвостовиков первых лопастей, а профили вершин первых и вторых лопастей идентичны. Хвостовик каждой из лопастей содержит ножку, от которой радиально отходит вершина и крепежный элемент. Азимутальная ширина ножек вторых лопастей меньше азимутальной ширины ножек первых лопастей, так что вторые лопасти разрушаются раньше относительно первых в случае, если колесо турбины раскручивается до скорости, превышающей допустимую. Другое изобретение относится к турбомашине, включающей указанное выше колесо турбины. Группа изобретений позволяет снизить усталостный износ колеса турбины. 2 н. и 3 з.п. ф-лы, 5 ил.

1. Колесо турбины (10), содержащее:

- множество первых лопастей (20) и множество вторых лопастей (22), причем по меньшей мере одна лопасть из числа первых лопастей прилегает к по меньшей мере одной лопасти из числа вторых лопастей;

- диск (12), имеющий ось вращения и периферию (14) с установленными на ней лопастями, причем каждая из лопастей имеет вершину (20а, 22а), которая объединяется с хвостовиком (20b, 22b), который находится в зацеплении в гнезде (16), открытом в направлении периферии (14) диска, причем каждая из лопастей включает в себя крепежное средство (60, 62), образуемое соответствующей полкой (20е, 22е), помещенной между вершиной и хвостовиком указанной лопасти, причем полки (20е) первых лопастей (20) имеют азимутальную длину (L1), отличающуюся от азимутальной длины (L2) полок (22е) вторых лопастей (22); и

- демпфирующее устройство (30), размещенное по меньшей мере между указанными соседними лопастями, причем указанное демпфирующее устройство размещается между полками (20е, 22е) лопастей и периферией диска (12);

причем масса вторых лопастей меньше массы первых лопастей, масса хвостовиков (22b) вторых лопастей (22) меньше массы хвостовиков (20b) первых лопастей (20), а профили вершин (20а, 22а) первых и вторых лопастей идентичны, так что резонансная частота первых лопастей отличается от резонансной частоты вторых лопастей;

при этом первые и вторые лопасти распределены под углом вокруг периферии (14) диска таким образом, что центр тяжести (G) колеса турбины (10) располагается на оси вращения диска, причем каждый из хвостовиков первой и второй лопастей содержит ножку (20d, 22d) и крепежный элемент (20с, 22с), вершина радиально отходит от ножки, в то время как крепежный элемент предназначен для установки в гнезде (16), азимутальная ширина (E2) ножек (22d) вторых лопастей (22) меньше азимутальной ширины (E1) ножек первых лопастей, так что вторые лопасти (22) имеют размеры, ведущие к их более раннему разрушению относительно первых лопастей (20) в случае, если колесо турбины раскручивается до скорости, превышающей допустимую.

2. Колесо турбины по п.1, отличающееся тем, что крепежные элементы (20c, 22c) имеют форму елочки.

3. Колесо турбины по п.1, отличающееся тем, что крепежные элементы (20c) первых лопастей (20) идентичны крепежным элементам (22c) вторых лопастей (22).

4. Колесо турбины по п.1, отличающееся тем, что первая и вторая лопасти (20, 22) размещаются поочередно вокруг периферии (14) диска (12).

5. Турбомашина (100), включающая в себя по меньшей мере одно колесо турбины (10) согласно любому из пп.1-4.

| Пересчетное устройство | 1977 |

|

SU635623A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ определения содержания древесины лиственницы и сосны в технологической щепе | 1990 |

|

SU1698760A1 |

| US 3867069 A, 18.02.1975 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| УСТРОЙСТВО ДЛЯ ДЕМПФИРОВАНИЯ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1972 |

|

SU435360A1 |

Авторы

Даты

2014-08-10—Публикация

2010-03-31—Подача