Область техники

Настоящее изобретение относится к способу и устройству для изготовления пластикового топливного бака, оснащенного компонентом.

Предшествующий уровень техники

Топливные баки на транспортных средствах различных видов как правило должны удовлетворять стандартам уплотнения и проницаемости относительно вида использования, для которого они предназначены, и требованиям окружающей среды, которым они должны удовлетворять. В настоящее время как в Европе, так и по всему миру имеет место значительное ужесточение требований относительно ограничения выбросов загрязняющих веществ в атмосферу и, в общем, в окружающую среду.

Для ограничения этих выбросов внимание уделяется, в частности, расположению компонентов (вентиляционных линий, клапанов, глушителей, элементов жесткости и т.д.) внутри бака и/или наливной трубки (см., в частности, заявку WO 2004/024487 на имя заявителя). Однако, когда эти компоненты прикрепляются к баку, после его формования обычно необходимо выполнить по меньшей мере одно отверстие в баке для того, чтобы можно было разместить эти элементы в баке и прикрепить их к нему. Таким образом, могут иметь место потенциальные проблемы уплотнения и проницаемости рядом с этим отверстием. Плотное закрывание между компонентом и баком традиционно осуществляется посредством сжимания уплотнения, однако уплотнение является существенным источником проницаемости. Кроме того, данный тип закрывания обычно выполняется вручную на производственной линии, что создает расходы на рабочую силу, и может образовываться брак вследствие человеческой ошибки.

Поэтому несколько лет назад заявитель разработал способ первоначального формования разрезанной заготовки (разрезанной на 2 секции) для того, чтобы иметь возможность разместить в ней и прикреплять к ней компоненты во время фактического формования бака и чтобы, таким образом, исключить пробивание отверстий (см. патент ЕР 1 110 697 на имя заявителя).

Этот способ с тех пор был объектом нескольких усовершенствований, нацеленных на конкретные средства для прикрепления этих компонентов: см., в частности, заявки WO 2006/008308 (прикрепление компонентов посредством заклепывания), WO 2006/095024 (прикрепление вентиляционных линий, которые имеют часть, которая может деформироваться вследствие присутствия изгиба, который растягивается во время присоединения этих линий к заготовке) и WO 2007/000454 (прикрепление компонентов в соответствии с идеальным расположением и, в частности, относительно вентиляционных линий, при этом исключая образование сифонов).

Эти усовершенствования можно было выполнить благодаря использованию сердечника, т.е. части подходящего размера и формы, имеющей возможность вставки между гнездами пресс-формы, когда заготовка расположена в ней, и прикрепления к ней компонентов внутри бака без приваривания краев заготовки (так как сердечник должен быть удален до окончательного формования бака, этапа, во время которого выполняется сварка секций заготовки). Такая часть (сердечник), например, описана в патенте GB 1 410 215, содержание которого, для этой цели, включено путем ссылки в настоящую заявку.

В частности, вышеупомянутая заявка WO '454 описывает способ, в котором используется такой сердечник для расположения на заготовке по меньшей мере одного участка компонента, предназначенного для прохождения через стенку бака. Варианты, показанные в этой заявке, требуют либо ручного сборочного этапа после всего (с вышеупомянутыми рисками ошибки и расходами на обработку), либо деформации заготовки посредством прокалывания для обеспечения возможности прохождения участка компонента таким образом, с риском повреждения указанной заготовки.

Патент US 6,860,398, который относится к традиционным способам (термоформование двойного листа или формование с раздувом одной заготовки) изготовления бака, также описывает способ прикрепления компонента (детали) во время этого способа, и который состоит в размещении листа/заготовки между внешней и внутренней частями указанной детали, которая фактически выполнена из двух частей. При таком способе также можно повредить указанный лист/заготовку (в действительности, существует риск, что слой EVOH очень значительно уменьшится в толщине и, в крайнем случае, разрушится и, таким образом, больше не будет обеспечивать непроницаемость наливной горловины), а также предполагается прикрепление двух частей, что является сложным и дорогостоящим.

Кроме того, горловина, которая описана в этой заявке, предназначена для присоединения рукава к ней посредством использования зажимного кольца. На другом конце этого рукава затем присоединяется наливная трубка. Материал, используемый для этого рукава, обычно является низкопроницаемым. Таким образом, проницаемость сборки между наливной горловиной и рукавом отличается наличием расстояния между слоем EVOH в наливной горловине и рукавом. Следовательно, в таком случае предпочтительно расположить слой EVOH как можно ближе к рукаву. Однако в варианте, который является объектом данного патента, это расстояние увеличивается частью 22 на Фиг.6.

Цель изобретения

Цель настоящего изобретения состоит в обеспечении способа изготовления топливного бака, в котором установка компонента является быстрой, точной и имеет меньше рисков утечки и брака, чем в способах по предшествующему уровню техники. Эта цель достигается с помощью способа согласно п.1.

Общее описание заявленного изобретения и его главных преимуществ

Для этой цели изобретение относится к способу изготовления пластикового топливного бака, оснащенного по меньшей мере одним коммуникационным компонентом, предназначенным для коммуникации с внешней стороной бака и имеющим боковую стенку, посредством формования заготовки с использованием пресс-формы, содержащей два гнезда и сердечник, при этом указанный способ включает следующие этапы:

- введение заготовки в гнезда пресс-формы;

- введение сердечника внутрь заготовки, при этом на указанный сердечник сначала был установлен указанный по меньшей мере один компонент;

- закрывание пресс-формы таким образом, что гнезда вступают в плотный контакт с сердечником;

- прижимание заготовки к гнездам посредством продува сердечника и/или создания вакуума с задней стороны гнезд;

- установка указанного по меньшей мере одного компонента на внутреннюю стенку заготовки;

- открывание пресс-формы для извлечения сердечника;

- окончательное формование заготовки посредством формования с раздувом и/или термоформования; и

- отрезание оболочки бака таким образом, чтобы обеспечить возможность доступа к указанному коммуникационному компоненту,

в соответствии с которым:

- гнезда пресс-формы выполняют с полостью, которая, при прижимании заготовки к указанным гнездам, вызывает, по меньшей мере частично, образование углубления, имеющего форму, комплементарную форме полости, и содержащего дно и боковую стенку;

- установка коммуникационного компонента включает его закрепление в этом углублении посредством приваривания по меньшей мере одного участка его боковой стенки к по меньшей мере одному участку боковой стенки углубления.

Посредством способа в соответствии с изобретением, коммуникационный компонент может быть быстро установлен внутри бака, с большой точностью и без рисков утечки. Установка по меньшей мере одного участка коммуникационного компонента после формования с раздувом, традиционно выполняемая вручную, больше не является необходимой, таким образом, исключая существенный источник ошибок. Аналогичным образом, благодаря образованию углубления для размещения компонента, риск повреждения заготовки посредством прокалывания исключен. В итоге, это углубление делает возможным использование боковой стенки компонента для прикрепления его к заготовке, что в конкретных случаях ограничивает/облегчает механическую обработку (отрезание оболочки для обеспечения доступа к компоненту). Точная и воспроизводимая установка коммуникационного компонента приводит к уменьшению производственных затрат и повышению качества изготовленного топливного бака. После формования бака отрезание оболочки бака обеспечивает доступ к коммуникационному компоненту и, таким образом, делает возможным легко получить, через коммуникационный компонент, доступ к внутренней части бака. Следует отметить, что эта механическая обработка должна выполняться на бак уже сформованном с его углублением и компонентом в указанном углублении, но, что эта механическая обработка/отрезание может быть выполнена, когда бак все еще находится в пресс-форме: см., например, вариант осуществления в соответствии с приложенными фиг.12-15.

Термин "топливный бак" следует понимать как непроницаемый бак, который может хранить топливо при различных и изменяющихся условиях окружающей среды и эксплуатации. Примером этого бака является бак, которым оснащены автотранспортные средства.

Топливный бак в соответствии с изобретением выполнен из пластика.

Одним полимером, который часто используется, является полиэтилен. Превосходные результаты были получены с полиэтиленом высокой плотности (HDPE).

Стенка бака может быть образована из одного термопластичного слоя или двух слоев. Один или более других возможных дополнительных слоев, предпочтительно, могут быть образованы из слоев, выполненных из материала, который представляет собой барьер для жидкостей и/или газов. Предпочтительно, характер и толщина барьерного слоя выбираются таким образом, чтобы уменьшить до минимума проницаемость для жидкостей и газов в контакте с внутренней поверхностью бака. Предпочтительно, этот слой выполнен на основе барьерной смолы, другими словами смолы, которая является непроницаемой для топлива такой как, например, EVOH (частично гидролизованный сополимер этилена/винилацетата). В качестве альтернативы, бак может подвергаться поверхностной обработке (фторированию или сульфированию) с целью его выполнения непроницаемым для топлива.

Бак в соответствии с изобретением, предпочтительно, содержит барьерный слой на основе EVOH, расположенный между внешними слоями на основе HDPE.

Следует отметить, что использование способа в соответствии с изобретением является особенно предпочтительным, когда бак содержит такой слой, который является барьером для жидкостей и/или газов. Во время прикрепления компонента к заготовке, конструкция заготовки остается без изменений, т.е. никакой из различных слоев материала не разрушается/повреждается во время прикрепления. Таким образом, слой, который является барьером для жидкостей и/или газов, также проходит за точку прикрепления и, таким образом, делает возможным гарантировать непроницаемость бака в области компонента.

В соответствии с изобретением, бак изготавливается посредством формования заготовки. Термин "заготовка" следует понимать как означающий преформу, которая обычно экструдируется и предназначена для образования стенки бака после формования в требуемые формы и размеры. Не требуется, чтобы эта преформа обязательно представляла собой преформу из одной части.

Таким образом, предпочтительно, заготовка фактически выполнена из двух отдельных частей, которые могут представлять собой два листа, например. Однако эти части, предпочтительно, получаются из разрезания одной и той же самой экструдированной трубчатой заготовки, как описано в вышеупомянутой заявке EP 1 110 697, содержание которой для этой цели включено путем ссылки в настоящую заявку. В соответствии с этим вариантом, как только единая заготовка была экструдирована, эта заготовка, например, разрезается по всей ее длине, вдоль двух диаметрально противоположных линий, для получения двух отдельных частей (листов).

При сравнении с формованием двух отдельно экструдированных листов, толщина которых является постоянной, этот подход делает возможным использовать заготовки изменяющейся толщины (другими словами, в которой толщина не является постоянной вдоль ее длины), полученные посредством использования подходящего устройства для экструзии (обычно, экструдер, оснащенный экструзионной головкой и пуансоном, положение которого является регулируемым). В такой заготовке учитывается уменьшение толщины, которое происходит во время формования в определенных точках на заготовке, в качестве результата непостоянных степеней деформации материала в пресс-форме.

После того, как заготовка была сформована в двух частях, эти части, в общем смысле, образуют нижнюю и верхнюю стенки, соответственно, топливного бака, при этом каждая имеет внутреннюю поверхность (направленную внутрь бака) и внешнюю поверхность (направленную наружу бака).

Пресс-форма, использующаяся в способе в соответствии с изобретением, содержит сердечник, как определенный ранее, и два гнезда, которые предназначены находиться в контакте с внешней поверхностью заготовки, при этом заготовка формуется посредством формования с раздувом (прижимания заготовки к этим гнездам, посредством использования сжатого газа, нагнетаемого в заготовку) и/или посредством термоформования (создания вакуума с задней стороны гнезд пресс-формы).

Выражение «коммуникационный компонент» следует понимать как означающее компонент, предназначенный для создания коммуникации между внутренней частью и внешней частью бака. Такой коммуникационный компонент может содержать наливную горловину, вентиляционную трубу, OBD линию, электрический соединительный элемент или монтажную пластину (т.е связную часть, в общем смысле, в форме пластины, которая, предпочтительно, является круглой и которая содержит по меньшей мере один проход (например, для снабжения двигателя топливом, для снабжения насоса электричеством и т.д.)).

Когда коммуникационный компонент содержит монтажную пластину, последняя, предпочтительно, является частью заранее собранного узла компонентов, который содержит множество компонентов.

Компоненты узла компонентов, предпочтительно, выбираются из насоса, датчика и вентиляционной системы. Монтажная пластина, предпочтительно, содержит вентиляционный канал, соединенный с вентиляционной системой; и/или канал для топлива, соединенный с насосом; и/или канал для электрических проводов, соединенный с насосом и/или датчиком.

Благодаря прохождению труб, кабелей и проводов через монтажную пластину, не является необходимым обеспечивать дополнительные отверстия в баке, таким образом, обеспечивая лучшую непроницаемость бака. Другое важное преимущество заключается в избавлении от ручных сборочных операций после формования с раздувом. Такие операции часто выполняются "вслепую", так как соединение, например, типа "Быстрое соединение", должно быть выполнено между компонентом в баке и выпуском бака.

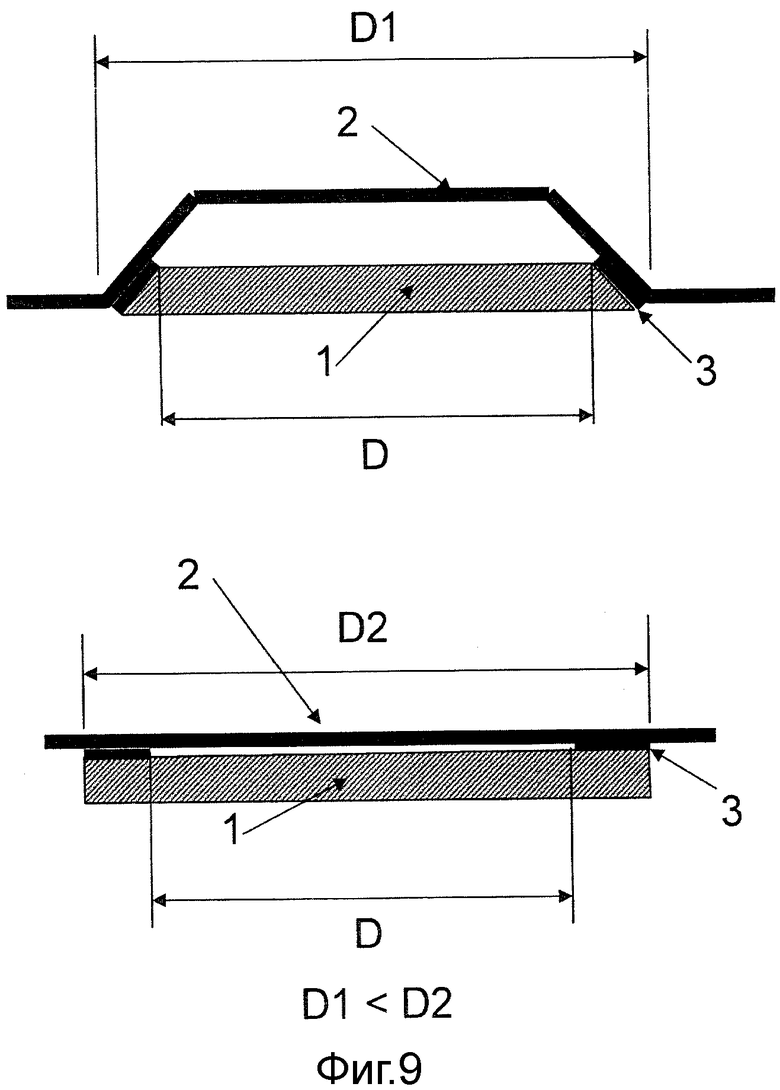

В соответствии с изобретением, коммуникационный компонент устанавливается, после выполнения углубления во время прижимания заготовки к гнездам, посредством приваривания по меньшей мере одного участка боковой стенки компонента к по меньшей мере одному участку внутренней боковой стенки углубления. Предпочтительно, эти два участка боковой поверхности являются комплементарными и коническими, как описано в заявке WO 2005/085660 на имя заявителя, содержание которой включено путем ссылки в настоящую заявку. Это обеспечивает хорошую непроницаемость благодаря тому факту, что канал утечки между компонентом и баком может быть удлиненным для аналогичной громоздкости (см. Фиг.9 и текст, относящийся к ней).

В соответствии с изобретением, образование углубления происходит по меньшей мере частично посредством зажимания заготовки в одном из гнезд пресс-формы, выполненной для этой цели с полостью, имеющей форму, комплементарную форме углубления.

В соответствии с одним вариантом изобретения, образование углубления выполняется с помощью самого коммуникационного компонента, который затем обычно проталкивается в вышеупомянутую полость и прижимает заготовку в этом месте. Следовательно, в этом варианте прижимание заготовки к гнездам включает образование, посредством сжатия, соединительной секции на внешней поверхности бака вокруг коммуникационного компонента. Образование такой соединительной секции может быть выполнено с помощью по меньшей мере одной подвижной части гнезда, в основном расположенной в основании вышеупомянутой полости, и которая заставляет материал, имеющийся в полости, принимать ее форму и форму указанного подвижного элемента в его основании (что имеет преимущество, заключающееся в получении секции, которая имеет постоянные/управляемые размеры, которые облегчают соединение с другим элементом, имеющим постоянные/управляемые размеры). После прижимания заготовки к гнездам, подвижная часть гнезда может быть смещена для облегчения извлечения соединительной секции из пресс-формы. После извлечения из пресс-формы, обычно конец этой секции механически обрабатывается для освобождения соединения компонента с внешней стороной бака. Этот вариант является особенно подходящим, когда компонент представляет собой наливную горловину.

Следует отметить, что в этом варианте, полость, предпочтительно, также содержит боковые подвижные части для того, чтобы имелась возможность формовать внешний рельеф на головке горловины, при этом по-прежнему обеспечивая возможность ее извлечения из пресс-формы. Такой рельеф может использоваться для способствования соединению уплотняющего соединительного элемента между горловиной и наливной трубой. Следовательно, он, предпочтительно, представляет собой рельеф кольцевой формы, также называемый уплотнительным кольцом в остальной части данной заявки.

Одна альтернатива этому варианту состоит в формовании "прямой" соединительной секции (без уплотняющего рельефа) и в расположении в/вокруг соединения компонента с внешней стороной (когда это соединение освобождено посредством механической обработки) части, имеющей такой рельеф.

В соответствии с изобретением, компонент устанавливается в углубление, имеющее дно и боковые стенки, при этом поперечное сечение углубления, предпочтительно, сужается по направлению ко дну углубления, таким образом, образуя конические боковые стенки, а коммуникационный компонент, предпочтительно, имеет стороны, которые скошены таким образом, чтобы быть комплементарными боковым стенкам углубления.

Когда коммуникационный компонент представляет собой монтажную пластину, она, предпочтительно, расположена на определенном расстоянии от дна углубления, таким образом, что она не прилипает ко дну углубления, что делало бы затруднительной механическую обработку.

В соответствии с одним вариантом осуществления, способ в соответствии с изобретением включает следующие этапы:

- установка коммуникационного компонента на первую внутреннюю стенку заготовки, как объяснено выше;

- установка дополнительного компонента на вторую внутреннюю стенку заготовки; и

- во время окончательного формования, соединение коммуникационного компонента с дополнительным компонентом.

В этом контексте следует отметить, что коммуникационный компонент и/или дополнительный компонент может быть частью узла компонентов, при этом некоторые компоненты, таким образом, вероятно, соединяются друг с другом во время окончательного формования. Предпочтительно, дополнительный компонент содержит по меньшей мере одну поверхность, выполненную из материала, который является совместимым с материалом заготовки, таким образом, что он устанавливается (прикрепляется) в него (к нему) посредством сварки. В частности, когда он выполнен на основе материала, который не является совместимым с материалом бака, он также может быть прикреплен к нему посредством заклепывания.

Точно также для коммуникационного компонента, участок поверхности, который является совместимым с (привариваемым к) участком бака, может быть единой частью с остальной частью компонента (который, следовательно, является полностью совместимым с баком) или может быть присоединен к остальной части компонента (например, посредством переформования, приклеивания и т.д.). Такая дополнительная поверхность представляет собой то, что называется связующим веществом на прилагаемых фигурах, цель которых состоит в описании определенных конкретных вариантов изобретения без уменьшения его объема.

Обычно установка компонента на внутреннюю стенку заготовки выполняется посредством использования по меньшей мере одного устройства, которое жестко присоединено к сердечнику: см. вышеупомянутые заявки на имя заявителя, содержание которых для этой цели включено путем ссылки в настоящую заявку.

Краткое описание чертежей

Другие конкретные аспекты и признаки изобретения станут очевидными из описания нескольких предпочтительных вариантов осуществления, представленных ниже, путем иллюстрации, со ссылкой на прилагаемые чертежи, на которых показаны:

Фиг.1: схематичный разрез через топливный бак, полученный способ в соответствии с первым вариантом осуществления изобретения, до отрезания;

Фиг.2: схематичный разрез через бак, показанный на Фиг.1, после отрезания;

Фиг.3: схематичный разрез через монтажную пластину узла компонентов, показанного на Фиг.2;

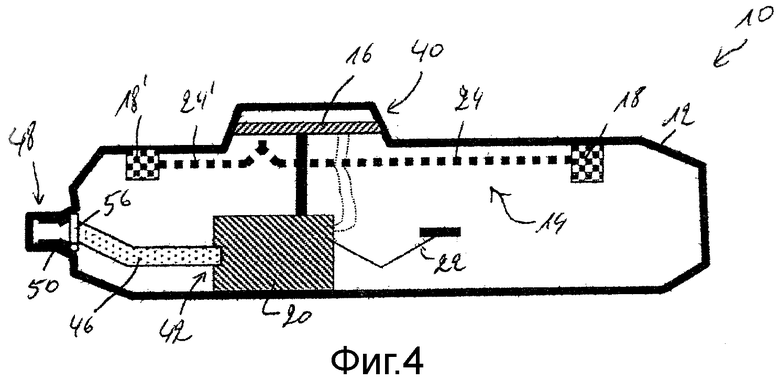

Фиг.4: схематичный разрез через топливный бак, полученный способ в соответствии со вторым вариантом осуществления изобретения, до отрезания;

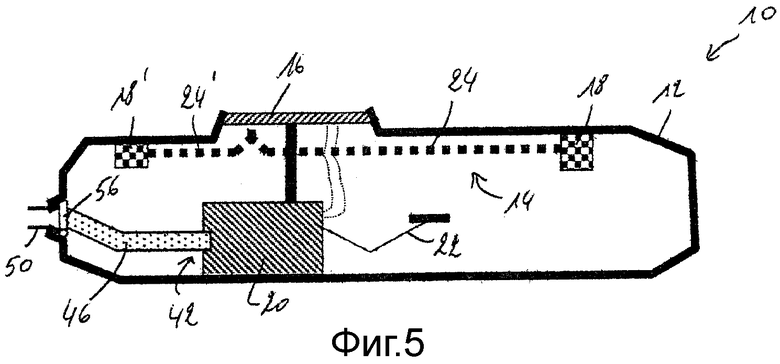

Фиг.5: схематичный разрез через бак, показанный на Фиг.4, после отрезания;

Фиг.6: схематичный разрез через наливную горловину в соответствии с одним вариантом осуществления изобретения;

Фиг.7: схематичный разрез через вентиляционную линию в соответствии с одним вариантом осуществления изобретения;

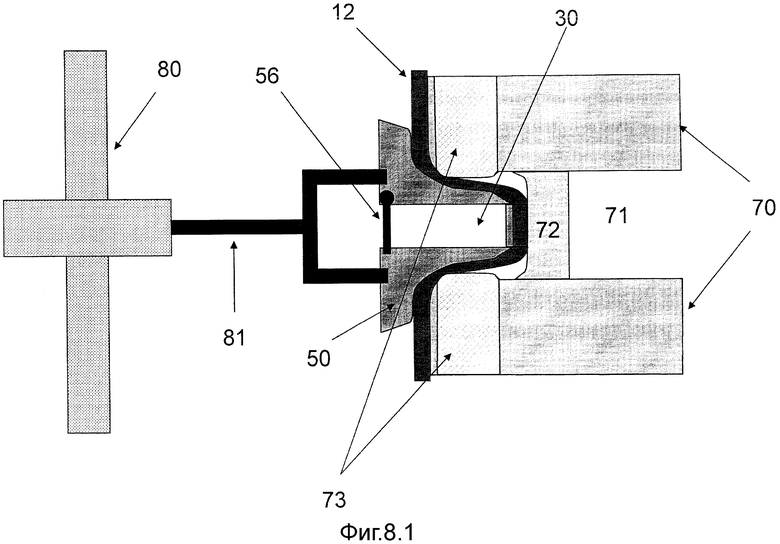

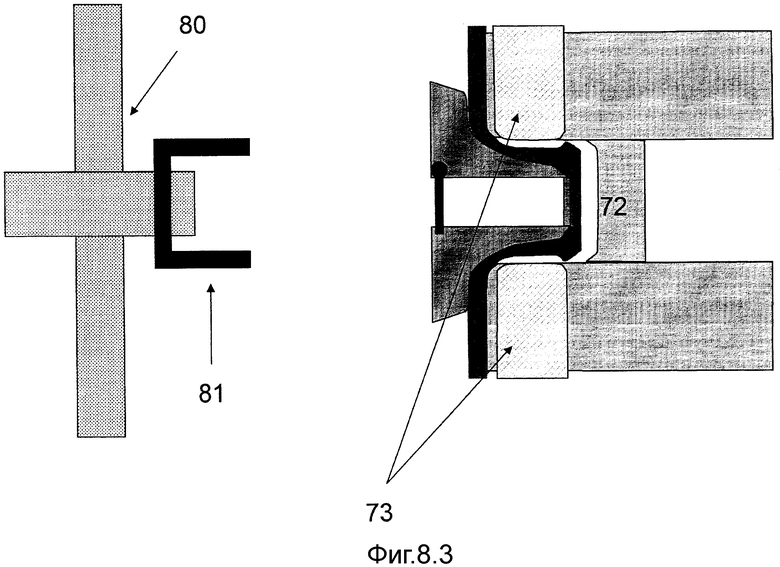

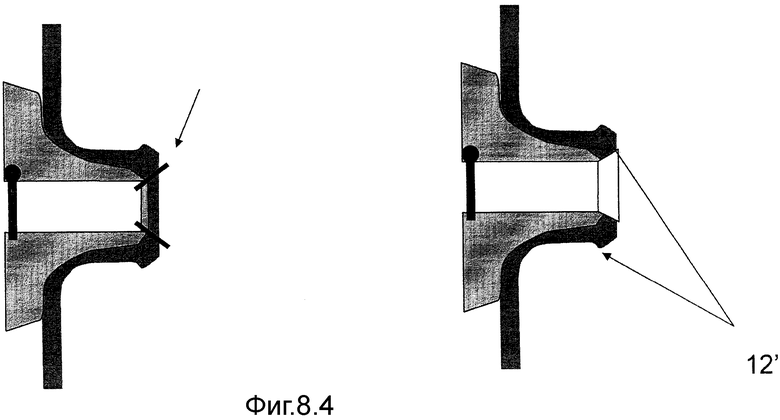

Фиг.8: схематичный вид определенных этапов способа изготовления бака в соответствии с одним вариантом изобретения, включающих прикрепление наливной горловины;

Фиг.9: схемы, показывающие предпочтительный вариант изобретения, где компонент представляет собой монтажную пластину, имеющую скошенный боковой край;

Фиг.10: схематичный вид наливной горловины, прикрепленной посредством способа в соответствии с одним вариантом изобретения;

Фиг.11: схематичный вид 2 этапов способа в соответствии с другим вариантом изобретения; и

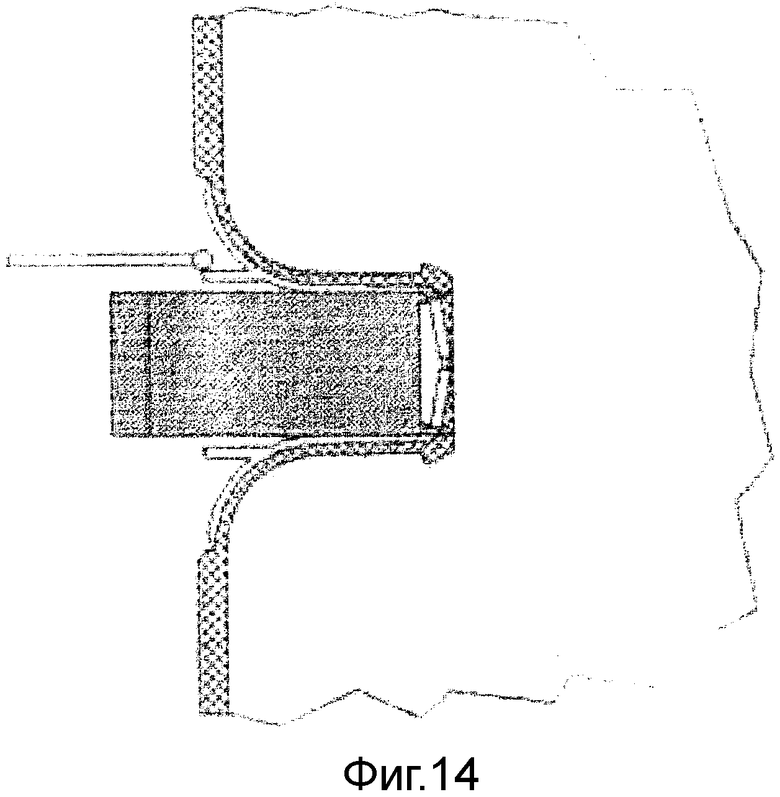

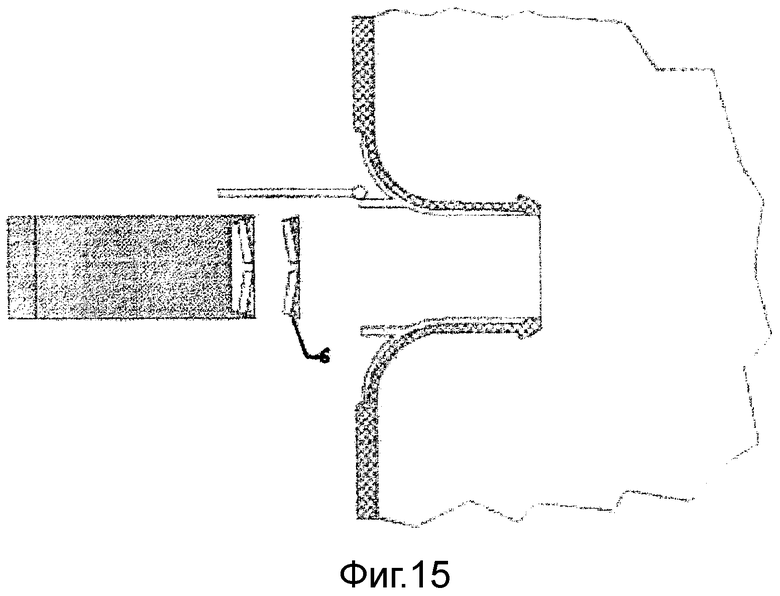

Фиг.12-15: схематичный вид 4 этапов способа в соответствии с еще одним вариантом изобретения.

Основные циклы способа в соответствии с изобретением, например, описаны в заявке EP 1 110 697, содержание которой для этой цели включено путем ссылки в настоящую заявку. На фиг.1 показан топливный бак 10 после окончательного формования заготовки посредством способа в соответствии с изобретением. Топливный бак 10 содержит оболочку 12 бака и, внутри бака 10, узел 14 компонентов, который, в соответствии с настоящим изобретением, был собран заранее и содержит множество компонентов, включая по меньшей мере одну монтажную пластину 16. Монтажная пластина 16 образует коммуникационный компонент, предназначенный для обеспечения возможности взаимодействия между внутренней частью и внешней частью топливного бака 10. Узел 14 компонентов, показанный на Фиг.1, также содержит два вентиляционных клапана 18, 18', насос 20 и датчик 22. Два вентиляционных клапана 18, 18' соединены с монтажной пластиной 16 посредством вентиляционных линий 24, 24'. Трубка 26 для снабжения двигателя (не представлен) топливом соединяет насос 20 с монтажной пластиной 16, а электрические провода 28 соединяют насос 20 и датчик 22 с монтажной пластиной 16. Топливный бак 10 образован с углублением 30, предназначенным для размещения монтажной пластины 16. Углубление 30 имеет дно 32 и боковые стенки 34. Поперечное сечение углубления 30 сужается по направлению ко дну 32 углубления 30, таким образом, образуя конические боковые стенки 34. Монтажная пластина 16 имеет внешнюю поверхность 36, внутреннюю поверхность 38 и боковые стороны 40, которые скошены таким образом, чтобы соответствовать боковым стенкам 34 углубления 30. Кроме того, монтажная пластина 16 расположена на определенном расстоянии от дна 32 углубления 30, что облегчает механическую обработку верхней части углубления, результат которой показан на Фиг.2.

Фактически на Фиг.2 показан топливный бак 10 согласно Фиг.1, после отрезки оболочки 12 бака на углублении 30. Эта операция отрезания делает возможным сделать открытой снаружи внешнюю поверхность 36 монтажной пластины 16 и, таким образом, предоставляет доступ к соединениям монтажной пластины 16. Увеличенный вид бака на монтажной пластине 16 показан на Фиг.3. Конические боковые стенки 34 углубления 30 и скошенные боковые стороны 40 монтажной пластины 16 образуют удлиненный канал утечки, таким образом, уменьшая до минимума вероятность утечки в области взаимодействия между оболочкой 12 бака и монтажной пластиной 16, при этом ограничивая громоздкость сборки: см. Фиг.9, которая показывает, для идентичного канала утечки и идентичного рабочего диаметра монтажной пластины, увеличение громоздкости с коническим сварным краем относительно "плоского" сварного края. На этой фигуре, позиция 1 обозначает монтажную пластину, позиция 2 - стенку бака и позиция 3 - связующее вещество или участок поверхности монтажной пластины, совместимый со стенкой бака (при этом остальная часть монтажной пластины не является совместимой).

Оболочка 12 бака, которая показана там, образована из одного слоя термопластичного материала (HDPE, например) и одного дополнительного слоя, выполненного из материала, непроницаемого для жидкостей и/или газов, для того, чтобы ограничивать насколько возможно проницаемость для жидкостей и газов в контакте с внутренней поверхностью бака. Монтажная пластина 16 также выполнена из материала, который является непроницаемым для жидкости и газов (полиамида (PA) или полиоксиметилена (POM), например).

В соответствии с одним вариантом осуществления, насос 20 и датчик 22 установлены отдельно от вентиляционных клапанов 18, 18' и от монтажной пластины 16. Конкретно, вентиляционные клапаны 18, 18' и монтажная пластина 16 образуют узел 14 компонентов, который установлен на верхней первой внутренней стенке заготовки. Насос 20 и датчик 22 образуют насосный модуль 42, который установлен на нижней второй внутренней стенке заготовки. Узел 14 компонентов и насосный модуль 42 расположены и выполнены таким образом, что во время окончательного формования бака насосный модуль 42 соединяется с узлом 14 компонентов, например посредством соединяющего элемента (не представлен). Два элемента, например, могут скользить внутри друг друга и/или образовать то, что является известным как "быстрое соединение". Один из элементов может содержать конический участок для облегчения соединения во время окончательного формования бака.

На фиг.3 также показаны соединения монтажной пластины 16. Таким образом, вентиляционная линия 44, соединенная с вентиляционными линиями 24, 24', проходит через монтажную пластину 16 от ее внутренней поверхности 38 до ее внешней поверхности 36. Трубка 26 для снабжения двигателя топливом, которая соединена с насосом 20, также проходит через монтажную пластину 16. В заключение, монтажная пластина 16 также содержит проход для электрических проводов 28, которые питают насос 20 и датчик 22 и/или кабели, которые делают возможным прохождение сигналов между этими компонентами и внешним узлом управления (не представлен). Внешняя поверхность 36 монтажной пластины 16 выполнена для и содержит средства для обеспечения возможности соединения кабелей и трубок с соответствующими клеммами монтажной пластины 16.

В соответствии с другим вариантом осуществления изобретения, показанным на Фиг.4 и 5, наливной патрубок 46 соединен с насосным модулем 42. Наливной патрубок 46 проходит вверх к внутренней стенке бака 10. Бак 10 образован со вторым углублением 48, содержащим наливную горловину 50, предназначенную для размещения одного конца наливного патрубка 46. На Фиг.5 показан бак 10 после отрезания оболочки 12 бака на втором углублении 48. Эта операция отрезания делает возможным выставить наружу конец наливной горловины 50 и, таким образом, образовать отверстие в баке 10 для того, чтобы обеспечить возможность его заливания посредством наливного сопла (не представлено). Наливная горловина 50, которая представлена в увеличенном масштабе на Фиг.6, содержит первую часть 52, выполненную из полиэтилена высокой плотности, и вторую часть 54, выполненную из материала с низкой проницаемостью. Первая часть 52 соединена с внутренней стенкой бака 10, предпочтительно, на коническом участке для того, чтобы увеличить канал проницаемости и, таким образом, уменьшать выбросы углеводородов между оболочкой 12 бака и концом наливного патрубка 46. Первая часть 52 также содержит закупоривающий элемент 56, который делает возможным закрывание отверстия к наливному патрубку 46. Такой закупоривающий элемент обычно представляет собой клапан типа ICV (Впускной обратный клапан), хорошо известный для специалиста в данной области. Стрелки 58 на Фиг.6 обозначают место, где отрезается оболочка 12 бака, таким образом, открывая снаружи вторую часть 54 конца наливной горловины 50.

Наливная горловина 50 на Фиг.6 образует коммуникационный компонент, в понимании настоящего изобретения, при этом этот коммуникационный компонент предназначен для обеспечения возможности взаимодействия между внутренней частью и внешней частью топливного бака 10. Наливная горловина 50 может быть соединена с узлом 42 компонентов, как показано на Фиг.4 и 5. Однако наливная горловина 50 также может быть установлена в виде независимого элемента, не соединенного непосредственно с другим компонентом, установленным в топливном баке.

На Фиг.7 показана вентиляционная линия 60, установленная в третьем углублении 62 (невидимом на Фиг.1-5). Связующее вещество 64 расположено между внутренней поверхностью оболочки 12 бака и внешней поверхностью вентиляционной линии 60. Стрелки 66 на Фиг.7 обозначают место, где отрезается оболочка 12 бака, таким образом, открывая снаружи один соединительный конец 68 вентиляционной линии 60.

На Фиг.8 показаны 5 этапов способа в соответствии с одним вариантом изобретения, во время которых наливная горловина 50 прикрепляется к баку, при этом указанная горловина содержит по меньшей мере на поверхности материал, которой является совместимым с материалом оболочки 12 бака, и на ее конце, противоположном наливному отверстию, ICV 56, как описано выше. При сравнении с вариантом, показанным на Фиг.6, это обеспечивает, в качестве преимущества, тот факт, что горловина может быть полностью выполнена из HDPE.

На первом этапе способа (не показан), оболочка 12 бака прижимается к гнездам пресс-формы 70, содержащей полость 71, в которой имеются подвижные части 72, 73, таким образом, углубление 30 формуется в указанной полости 71.

На втором этапе способа (Фиг.8.1) поддерживающий элемент 81, жестко соединенный с сердечником 80, который является подвижным относительно этого поддерживающего элемента (например, благодаря гидравлическому исполнительному механизму, не представлен) и который поддерживает горловину 50, проталкивает указанную горловину в углубление 30 и закрепляет ее там посредством сварки.

На третьем этапе (Фиг.8.2), подвижная часть 72 прижимает материал оболочки 12 к концу горловины 50 для того, чтобы приформовать к ней, посредством сжатия, соединительную секцию, имеющую постоянные/управляемые размеры.

На четвертом этапе (Фиг.8.3), подвижные части 72, 73 и 81 отводятся назад и сердечник 80 извлекается из пресс-формы для обеспечения возможности окончательного формования с раздувом бака (после закрывания пресс-формы на этапе, который не представлен).

Сформованный и по меньшей мере частично охлажденный бак затем извлекается из пресс-формы.

Наконец, окончательный этап (Фиг.8.4) состоит в отрезании части, обозначенной стрелкой, для того, чтобы освободить отверстие для прохода топлива. Следует отметить, что это отверстие окружено уплотнительным кольцом 12', как определено ранее, и которое, следовательно, было сформировано посредством боковых подвижных частей 73.

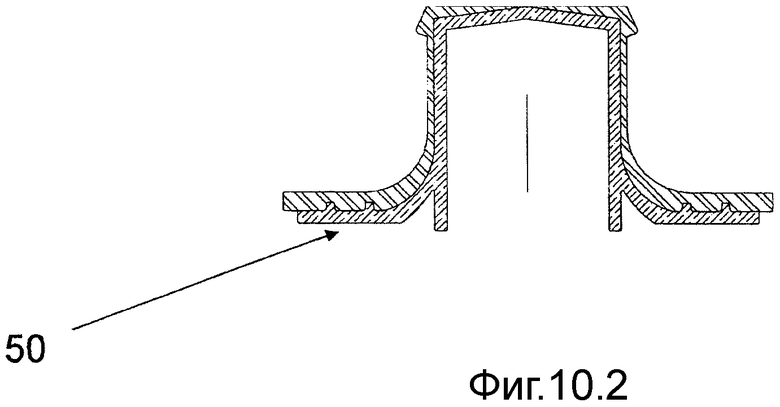

В случае ICV, который имеет, в качестве закупоривающего элемента, простую шарнирную пластину, один вариант, который также является подходящим и который является более предпочтительным с точки зрения затрат, схематично показан на Фиг.10.1. На этой фигуре горловина 50 не содержит основания, и она была установлена посредством использования оправки, жестко прикрепленной к сердечнику, на которую указанная горловина 50 была перемещена (в качестве альтернативы части 81, показанной на Фиг.8, не представлено) и которая была извлечена после выполнения сварки. Однако этот вариант, который имеет преимущество необходимости механической обработки меньшего количества материала, не является применимым с ICV, закупоривающий элемент которых не может быть расцеплен для обеспечения прохода для оправки (ср., например, "torpedo" ICV). Для облегчения сравнения между этим вариантом и вариантом, показанным на Фиг.8, аналогичное схематичное представление варианта, показанного на Фиг.8, представлено на Фиг.10.2.

Варианты, показанные на Фиг.8 и 10, имеют один недостаток: факт, заключающийся в том, что уплотнительное кольцо содержит линию разъема (т.е. выпуклость в месте соединения гнезд пресс-формы). Эта выпуклость, в общем смысле, может быть уменьшена до минимума посредством использования обычных допусков при формовании. В случае, если это является неприемлемым, эта выпуклость, предпочтительно, механически обрабатывается для исключения проблем с уплотнением, когда уплотнительный соединительный элемент (или другая часть) прикрепляется к ней.

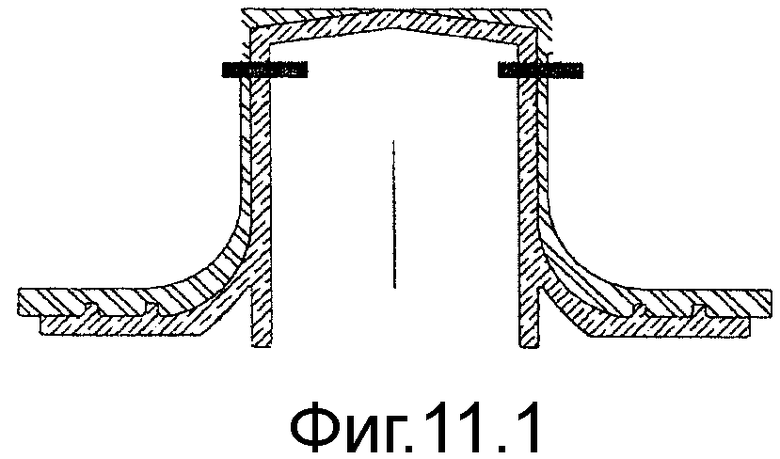

Для исключения этой механической обработки, один вариант, который показан на Фиг.11, заключается в не том, чтобы формовать уплотнительное кольцо (что также упрощает пресс-форму, так как подвижные части 73 могут быть опущены), а в том, чтобы закрепить, после механической обработки (как показано линиями на Фиг.11.1), дополнительную часть 53 (видимую на Фиг.11.2), которая содержит такое кольцо и которая, например, является отлитой методом впрыска и которая не содержит линии разъема. В этом варианте также имеется, в качестве преимущества, тот факт, что длина сформованной под давлением секции может быть уменьшена (имея идентичную геометрию) таким образом, что толщина указанной секции больше и ее формование является более простым. Однако он включает, в качестве недостатка, использование дополнительной части, что создает затраты и дополнительную сборочную операцию.

Что касается Фиг.11.2, следует отметить, что:

- она не точно представляет собой эквивалент Фиг.11.1 в том смысле, что горловина проходит вниз, что является, в общем смысле, случаем на практике для того, чтобы быть способной разместить в ней ICV;

- дополнительная часть 53 фактически является полой и участок жирной линии фактически представляют собой пустоту.

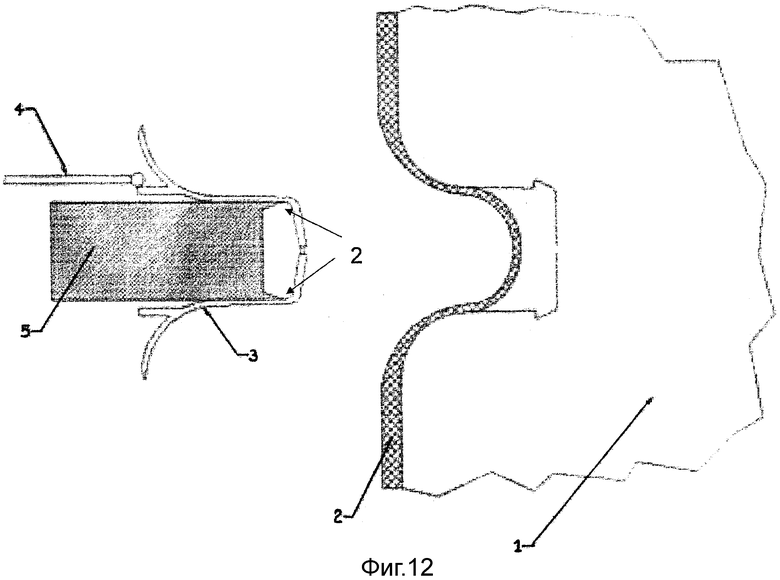

Вариант, показанный на Фиг.12-15, является вариантом, описанным ранее, в соответствии с которым формование углубления облегчается посредством его коммуникационного компонента, который затем обычно проталкивается в вышеупомянутую полость и прижимает заготовку в этом месте.

На Фиг.12 можно увидеть как стенка (2) бака частично принимает рельеф, имеющийся в гнезде пресс-формы (1), для образования углубления, в которое будет внедряться наливная горловина (3), содержащая ICV (Впускной обратный клапан) или клапан, содержащий шарнирный закупоривающий элемент (4), который, по умолчанию, прижимается посредством пружины к уплотнению (не представлено), расположенному по периметру конца горловины (3). Горловина (3) будет внедрена в углубление посредством использования подвижного поддерживающего элемента (5), жестко прикрепленного к сердечнику (не представлен), который содержит режущий элемент (2).

На Фиг.13 можно увидеть, как сборка (горловина (3), закупоривающий элемент (4) и поддерживающий элемент (5)) способствует формованию (посредством сжатия) углубления и, одновременно, закреплению в нем горловины (3).

На Фиг.14 виден следующий этап, в котором режущий элемент (2) был продвинут таким образом, чтобы прорезать как головку горловины (3), так и участок заготовки, который ее закрывает.

В заключение, на Фиг.15 видно извлечение поддерживающего элемента (5) и его режущего элемента (2), которое сопровождается извлечением отрезанного материала (6). Этот материал только необходимо удалить из поддерживающего/режущего элемента для того, чтобы повторно использовать сборку в способе в соответствии с изобретением.

Следует отметить, что в этом варианте во время окончательного формования с раздувом бака (второе закрывание пресс-формы), воздух для формования с раздувом может пропускаться между пресс-формой (1) и внешней поверхностью заготовки, если проход, образованный режущим элементом, не заполнен. Следовательно, в соответствии с одним предпочтительным подвариантом, пресс-форма содержит участок, который является подвижным впереди углубления, форма и размеры которого являются такими, что он может проталкиваться в головку горловины и, таким образом, может быть получено уплотнение. Другое преимущество этого варианта заключается в возможности удаления концевого колпачка горловины посредством операции отрывания (вручную или посредством машины) без необходимости точного расположения режущей пластины относительно формы бака. Для того, чтобы проще выполнить последнюю операцию, может быть предусмотрена определенная форма на участке, который необходимо удалить.

В соответствии с другим вариантом, который не показан, режущий элемент (2) только частично проталкивается в заготовку на этапе согласно Фиг.14, для того, чтобы выполнить только предварительный разрез, при этом окончательный разрез (для прокалывания горловины) выполняется после извлечения бака из пресс-формы, на окончательном этапе. Преимущество этого варианта заключается в том, что использование подвижной части не является необходимым, как описано выше, для получения уплотнения.

Однако, когда поддерживающий элемент (5) извлекается для окончательного формования, "закрытая" полость образуется в горловине, когда закупоривающий элемент закрывается по умолчанию. Это приводит к перепаду давления, создаваемому во время формования с раздувом, что будет деформировать (разрушать) уплотнение, или даже повреждать его.

Следовательно, в соответствии с одним особенно предпочтительным вариантом, горловина имеет конструкцию, которая делает возможным исключить это, например: канавку, в которой размещается уплотнение и которая имеет такую высоту, что деформация уплотнения ограничена. Разумеется, любой другой тип механического ограничителя также может являться подходящим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОВЫЙ ТОПЛИВНЫЙ БАК С УЛУЧШЕННЫМ СОПРОТИВЛЕНИЕМ ПОЛЗУЧЕСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2524759C2 |

| ТОПЛИВНЫЙ БАК С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ПОЛЗУЧЕСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2581888C2 |

| ДЫХАТЕЛЬНОЕ УСТРОЙСТВО КРЫШКИ ГОРЛОВИНЫ ТОПЛИВНОГО БАКА | 2011 |

|

RU2562892C2 |

| КЛАПАН ТОПЛИВНОГО БАКА, ИМЕЮЩИЙ ДВОЙНУЮ ФУНКЦИЮ | 2005 |

|

RU2394696C2 |

| ТОПЛИВНЫЙ БАК МОТОРНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2467889C2 |

| ОТДЕЛИТЕЛЬ ЖИДКОГО ТОПЛИВА ОТ ПАРОВ И ТОПЛИВНАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2412830C2 |

| БЕСКРЫШЕЧНЫЙ ЗАТВОР ДЛЯ НАЛИВНОЙ ГОРЛОВИНЫ | 2006 |

|

RU2399510C9 |

| Транспортное средство | 1989 |

|

SU1712227A1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ ПОЛОЙ ДЕТАЛИ ИЗ ДВУХ ЛИСТОВ | 2011 |

|

RU2562489C2 |

| УСТРОЙСТВО И КОМПОНЕНТ ДЛЯ ОБРАБОТКИ ПОЧВЫ И СПОСОБ СБОРКИ ЭТОГО УСТРОЙСТВА | 2005 |

|

RU2421957C2 |

Способ для изготовления пластикового топливного бака (10), оснащенного по меньшей мере одним коммуникационным компонентом, посредством формования заготовки с использованием пресс-формы, содержащей два гнезда и сердечник. При этом способ для изготовления пластикового топливного бака (10) включает введение заготовки, прижимание ее к гнездам посредством продува сердечника и/или создания вакуума, окончательное формование заготовки посредством формования раздувом и/или термоформование и образование углубления (30) в этой заготовке. Коммуникационный компонент закрепляется в этом углублении (30) посредством приваривания по меньшей мере одного участка его боковой стенки к по меньшей мере одному участку боковой стенки углубления (30). Технический результат, достигаемый при использовании способа по изобретению для изготовления пластикового топливного бака, заключается в точной и быстрой установке компонентов и исключении рисков утечки и брака. 14 з.п. ф-лы, 20 ил.

1. Способ изготовления пластикового топливного бака, оснащенного по меньшей мере одним коммуникационным компонентом, предназначенным для коммуникации с внешней стороной бака и имеющим боковую стенку, посредством формования заготовки с использованием пресс-формы, содержащей два гнезда и сердечник, при этом указанный способ включает следующие этапы:

- введение заготовки в гнезда пресс-формы;

- введение сердечника внутрь заготовки, при этом на указанный сердечник сначала был установлен указанный по меньшей мере один компонент;

- закрывание пресс-формы таким образом, что гнезда вступают в плотный контакт с сердечником;

- прижимание заготовки к гнездам посредством продува сердечника и/или создания вакуума с задней стороны гнезд;

- установка указанного по меньшей мере одного компонента на внутреннюю стенку заготовки;

- открывание пресс-формы для извлечения сердечника;

- окончательное формование заготовки посредством формования с раздувом и/или термоформования; и

- отрезание оболочки бака таким образом, чтобы обеспечить возможность доступа к указанному коммуникационному компоненту,

в соответствии с которым:

- гнезда пресс-формы выполняют с полостью, которая, при прижимании заготовки к указанным гнездам, вызывает, по меньшей мере частично, образование углубления, имеющего форму, комплементарную форме полости, и содержащего дно и боковую стенку;

- установка коммуникационного компонента включает его закрепление в этом углублении посредством приваривания по меньшей мере одного участка его боковой стенки к по меньшей мере одному участку боковой стенки углубления.

2. Способ по п.1, отличающийся тем, что коммуникационный компонент содержит наливную горловину, вентиляционную трубу, OBD линию, электрический соединительный элемент или монтажную пластину.

3. Способ по п.2, в котором коммуникационный компонент содержит монтажную пластину, отличающийся тем, что монтажная пластина является частью заранее собранного узла компонентов, который содержит множество компонентов.

4. Способ по п.3, отличающийся тем, что компоненты узла компонентов выбираются из насоса, датчика и вентиляционной системы.

5. Способ по п.4, отличающийся тем, что монтажная пластина содержит:

- вентиляционный канал, соединенный с вентиляционной системой; и/или

- канал для топлива, соединенный с насосом; и/или

- канал для электрических проводов, соединенный с насосом и/или датчиком.

6. Способ по любому из пп.1-5, отличающийся тем, что участки боковой поверхности компонента и углубления являются комплементарными и коническими.

7. Способ по п.1, отличающийся тем, что прижимание заготовки к гнездам включает образование соединительной секции на внешней поверхности бака вокруг коммуникационного компонента посредством сжимания материала в полости пресс-формы с помощью компонента.

8. Способ по п.7, отличающийся тем, что образование соединительной секции посредством сжимания выполняется с помощью по меньшей мере одной подвижной части гнезда.

9. Способ по п.7, в соответствии с которым соединительная секция снабжена уплотнительным кольцом, которое сформовано либо в виде единой части с ней посредством боковых подвижных частей полости, либо является частью отдельной части, которая расположена в/вокруг соединения компонента, когда это соединение освобождено.

10. Способ по п.7, отличающийся тем, что компонент представляет собой наливную горловину, и тем, что конец соединительной секции механически обрабатывается/отрезается для освобождения соединения компонента с внешней стороны бака, при этом эта механическая обработка/отрезание имеет место, в конечном счете, во время установки наливной горловины.

11. Способ по п.1, отличающийся тем, что коммуникационный компонент представляет собой монтажную пластину, и тем, что он расположен на расстоянии от дна углубления.

12. Способ по п.1, отличающийся тем, что включает следующие этапы:

- установка коммуникационного компонента на первую внутреннюю стенку заготовки;

- установка дополнительного компонента на вторую внутреннюю стенку заготовки; и

- во время окончательного формования, соединение коммуникационного компонента с дополнительным компонентом.

13. Способ по п.12, отличающийся тем, что дополнительный компонент устанавливается (закрепляется) посредством сварки или заклепывания.

14. Способ по п.1, в котором сварка по меньшей мере одного компонента выполняется посредством использования связующего вещества.

15. Способ по п.1, отличающийся тем, что установка по меньшей мере одного компонента на внутреннюю стенку заготовки выполняется посредством использования по меньшей мере одного устройства, которое жестко прикреплено к сердечнику.

| EP 1894702 A2,05.03 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| FR 2877256 A1,05.05.2006 | |||

| US 4952347 A,28.08.1990 | |||

| WO 2007062798 A1,07.06.2007 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 102005056860 A1,31.05.2007 | |||

| RU 2005125414 A2,20.05.2008 | |||

Авторы

Даты

2014-08-20—Публикация

2010-01-14—Подача