Настоящее изобретение относится к способу изготовления пластиковой полой детали, в частности пластикового топливного бака, из двух листов. Оно также относится к оборудованию, пригодному для упомянутого способа.

Топливные системы на борту транспортных средств различных типов обычно содержат устройства для вентиляции углеводородов, содержащихся в баке. Они также могут содержать устройства для подачи топлива в двигатель. Такие устройства формируют связь между элементами, содержащимися в баке (клапанами, топливными насосами и т.д.), и элементами, расположенными за пределами бака (канистра, трубка заполнения и т.д.). При выполнении прохода через стенку бака следует учитывать требования герметизации, определенные текущими стандартами защиты окружающей среды (например, LEV II и PZEV). С этой целью, уменьшение количества и размера отверстий в стенке бака составляет предпочтительный фактор уменьшения потерь на испарения. Однако это затрудняет вставку компонентов в бак и установку их в нем.

В заявке EP 1110697 на имя настоящего Заявителя раскрыт способ формования топливного бака с использованием заготовки из нескольких частей, что позволяет устанавливать принадлежности внутрь бака во время его формования. С этой целью трубчатую заготовку экструдируют, затем, на выходе из пресс-формы, в ней выполняют два продольных разреза, вдоль двух противоположных образующих. В этом документе рекомендуется использовать устройства для направления и разделения двух частей заготовки, полученных таким образом, чтобы иметь возможность ввода принадлежностей внутрь бака одновременно с его формованием.

В идеале, такое устройство также должно быть выполнено с возможностью формирования двух частей заготовки по существу плоскими и поддержания их без складок так, чтобы можно было правильно устанавливать их между полостями формы. Это может быть выполнено с использованием прямых цилиндрических валков или роликов, расположенных через требуемый промежуток. Такая простая (и теоретически адекватная) технология, однако, имеет недостаток, состоящий в том, что листы, получаемые на выходе валков, в конечном итоге, остаются изогнутыми, и их относительным положением трудно управлять. Это связано с тем, что пластик начинает схватываться (отвердевать), как только он выходит из пресс-формы и стремится оставаться в форме, которая была ему придана пресс-формой.

Кроме того, такие листы свободно свисают между полостями формы прежде, чем она будет закрыта, для формования FT (ТБ, топливного бака), и, следовательно, снова могут формироваться складки на этом этапе. Это явление еще более заметно, когда толщина листов неоднородна и когда листы являются длинными. Это особенно важно, когда листы имеют толщину, преднамеренно изменяемую управляемым образом. Такое явление представляет собой причину существенного процента отходов (лома) и поэтому отрицательно влияет на рентабельность производственных процессов.

В заявке WO 2008/040766 на имя настоящего Заявителя предложено решение этой проблемы путем направления свободного конца листов (который свисает под действием силы тяжести между полостями формы), через захват или зажим (предпочтительно изготовленный из охлажденного металла или металла, покрытого PTFE, например), что позволяет их выравнивать и предотвращает формирование складок. Такое устройство, однако, требуется запускать на каждом цикле, когда листы вставляются между полостями формы. С этой целью можно использовать автоматические (роботизированные) устройства, но они обычно являются относительно сложными и дорогостоящими.

В заявке WO 2009/007384, также на имя настоящего Заявителя, раскрыт способ, который позволяет решить эту проблему, используя устройство сглаживания, которое запускается автоматически при закрывании формы. В этом способе, когда форму закрывают, устройство, которое прикреплено к этой форме, автоматически вытягивает листы в стороны и/или разглаживает эти листы (то есть натягивает, расправляет их). Недостатки этого способа состоят, с одной стороны, в том, что необходимо обеспечивать относительно достаточно большую длину вспомогательной заготовки, и, с другой стороны, в том, что в каждой форме (специфичной для заданного бака/заданной серии транспортных средств) должно быть установлено упомянутое устройство, которое впоследствии теряется при смене серии.

Цель настоящего изобретения состоит в том, чтобы обеспечить способ, который направлен на уменьшение и даже устранение этих недостатков и при этом был бы более эффективным при устранении складок в нижней части листов.

С этой целью настоящее изобретение относится к способу изготовления пластиковой полой детали путем формования двух листов расплавленного пластика в форме, содержащей две полости, который содержит следующие этапы:

a) два расплавленных пластиковых листа изготавливают путем экструзии по меньшей мере одного потока расплавленного пластика и его поперечного разрезания;

b) эти листы вводят между полостями формы;

c) форму закрывают и полую деталь изготавливают так, что эти два листа соответствуют полостям формы;

d) полую деталь, полученную таким образом, вынимают из формы;

e) все операции a) - d) повторяют для изготовления другой полой детали из двух листов, при этом способ отличается тем, что перед, во время или после операции поперечного разреза нижний участок двух новых листов охлаждают, используя конкретное устройство, которое позволяет обеспечить локальное охлаждение листов на указанном нижнем участке.

Способ в соответствии с изобретением пригоден для любой полой детали и, в частности, для любой полой детали, внутрь которой требуется ввести по меньшей мере одну принадлежность. Он предпочтительно применяется для изготовления топливных баков (FT). Термин "топливный бак" следует понимать как означающий непроницаемый бак, в котором можно содержать топливо при различных изменяющихся условиях окружающей среды и использования. Пример такого бака представляет собой бак, который установлен в моторном транспортном средстве. В остальной части описания термины "полые детали" и "баки" используются взаимозаменяемо.

Полая деталь, получаемая в результате способа в соответствии с изобретением, изготовлена с пластиковой стенкой, обычно содержащей внутреннюю сторону на ее вогнутом участке и внешнюю сторону на ее выпуклом участке.

Термин "пластик" следует понимать, как означающий любой материал, содержащий по меньшей мере один полимер из синтетической смолы.

Все типы пластиков могут использоваться. В частности, могут использоваться пластики, которые принадлежат категории термопластиков.

Термин "термопластик" следует понимать как означающий любой термопластический полимер, включающий в себя термопластичные эластомеры и смеси. Термин "полимер" следует понимать как означающий гомополимеры и сополимеры (в частности, двоичные или троичные сополимеры). Примеры таких сополимеров, без ограничений, содержат: статистические сополимеры, линейные блок-сополимеры, нелинейные блок-сополимеры и привитые сополимеры.

Пригоден любой тип термопластического полимера или сополимера, точка плавления которого, находится ниже температуры разложения. Синтетические термопластики, имеющие диапазон плавления, распределенный по меньшей мере по 10 градусам Цельсия, являются особенно пригодными. Примеры таких материалов включают в себя те, которые проявляют полидисперсность их молекулярного веса.

В частности, могут использоваться полиолефины, термопластические полиэфиры, поликетоны, полиамиды и их сополимеры. Смесь полимеров или сополимеров также может использоваться; аналогично также возможно использовать смесь полимерных материалов с неорганическими, органическими и/или натуральными наполнителями, такими как, например, но без ограничений: углерод, соли и другие неорганические производные, натуральные волокна или полимерные волокна. Также возможно использовать многослойные структуры, состоящие из уложенных вместе слоями, соединенных друг с другом, содержащих по меньшей мере один из полимеров или сополимеров, описанных выше.

Один полимер, часто используемый для топливных баков, представляет собой полиэтилен. Отличные результаты были получены при использовании полиэтилена высокой плотности (HDPE).

Предпочтительно полая деталь, для которой предназначен способ в соответствии с изобретением, имеет многослойную структуру, содержащую по меньшей мере один слой из термопластика и по меньшей мере один дополнительный слой, который предпочтительно может состоять из материала, который представляет собой барьер для жидкостей и/или газов.

Предпочтительно свойство и толщину барьерного слоя выбирают так, чтобы свести к минимуму проницаемость для жидкостей и газов, находящихся в контакте со стенкой полой детали. Предпочтительно в случае топливного бака этот слой основан на барьерном материале, то есть в виде непроницаемой для топлива полимерной смолы, такой как, например, EVOH (сополимер частично гидролизованного этилена/винилацетата). В качестве альтернативы, резервуар может быть подвергнут поверхностной обработке (флюоринации или сульфанации) с целью сделать его непроницаемым для топлива.

Настоящее изобретение хорошо применимо в случае топливных баков HDPE, которые имеют барьерный слой EVOH.

В соответствии с изобретением бак формуют из двух листов расплавленного пластика. Эти листы могли быть получены путем экструзии через две плоские пресс-формы, предпочтительно непосредственно перед формованием полой детали (для исключения необходимости их повторного нагрева/плавления). Однако более предпочтительно эти листы получают путем продольного разрезания заготовки, которая предпочтительно имеет переменную толщину.

Термин "заготовка" следует понимать как означающий экструдированную предварительно сформованную деталь любой формы, в общем - по существу цилиндрической или трубчатой, которая предназначена для формирования стенки бака после формования.

В соответствии с таким вариантом изобретения трубчатая заготовка должна быть преобразована в два листа, то есть она должна пройти по меньшей мере одну операцию поперечного разрезания и две операции продольного разрезания, в общем, вдоль двух противоположных образующих (под углом 180° друг к другу).

Операцию продольного разрезания обычно выполняют либо используя два лезвия, которые могут быть или которые могут не быть прикреплены (зафиксированы) на экструзионной пресс-форме, либо выполняют внутри самой пресс-формы. Последний вариант является предпочтительным, поскольку он позволяет автоматизировать способ в максимально возможной степени и способствовать остановке/началу производственного цикла. В таком варианте предпочтительно заготовку вначале разрезают, используя делители потока, интегрированные в пресс-форму, и затем два разрезанных участка заготовки постепенно выравнивают в результате последовательной модификации внутреннего прохода пресс-формы, через которую поток или потоки пластика заготовки протекают. Этот вариант представляет собой предмет изобретения упомянутой выше заявки WO 2008/040766, содержание которой с этой целью представлено посредством ссылки в настоящей заявке.

Предпочтительно заготовка имеет регулируемую толщину (то есть такую, которая может изменяться управляемым образом, продольно (вдоль образующей) и/или поперечно (в пределах одного сечения), используя по меньшей мере одно известное устройство, такое как WDS (вертикально смещаемый сердечник), PWDS (деформируемое кольцо), SFDR (фрезерованный сердечник переменного профиля или шпилька переменной формы) или “ползун пресс-формы” (часть, вставляемая локально в пресс-форму: см. патент US 5057267 на имя настоящего Заявителя), интегрированный в пресс-форму. Что касается формования заготовки с постоянной толщиной, такой способ обработки позволяет учитывать уменьшение толщины, которое происходит во время формования (и, в частности, формования выдуванием) в определенных местах заготовки как результат непостоянных уровней деформации материала пресс-формы.

Когда листы (заготовку, уже разрезанную продольно и частично выровненную) получают на выходе пресс-формы, их обработка и их перенос в форму заметно упрощаются. Поэтому возможно уменьшить высоту, требуемую между выходным отверстием пресс-формы и полостями формы. Это уменьшает время пребывания экструдированного материала под воздействием окружающей атмосферы и, таким образом, повышает температуру листов, что способствует последующему процессу формования, в частности, когда он содержит этап закрепления компонента (компонентов) (принадлежности или вспомогательных устройств), внутри заготовки, на внутренней стороне, перед конечным формованием полой детали.

В соответствии с изобретением листы разрезают поперечно (перпендикулярно направлению их экструзии), используя соответствующее режущее устройство (лезвие). Такую операцию разрезания предпочтительно выполняют как можно быстрее (типично: менее чем за одну секунду) и используя подвижные притупленные объекты (лезвия), приводы (обычные гидравлические приводы), которые предпочтительно расположены на расстоянии от листов (которые являются горячими и выделяют тепло, что могло бы потребовать теплоизоляцию и/или охлаждение упомянутых приводов, если бы они находились слишком близко). Чрезвычайно желательно выполнять операцию поперечного разрезания, используя лезвия, которые имеют режущую поверхность, заканчивающуюся в виде по существу горизонтальной кромки (то есть, следовательно, в виде горизонтальной линии); обычно используются два лезвия на лист, которые предпочтительно имеют ширину, по существу равную ширине листов, и такие размеры, положение и движения, что кромки их режущих поверхностей по существу встречаются в центре потока расплавленного пластика.

Перенос листов (потоком материала, разрезаемого продольно и поперечно) в форму может происходить любым известным способом. Однако в соответствии с одним предпочтительным вариантом полости формы располагаются под пресс-формой, и заготовку (листы) непрерывно экструдируют между полостями формы, которую затем закрывают позади упомянутых листов, непосредственно перед их поперечным резанием, и формуют.

В способе в соответствии с изобретением охлаждающее устройство, в частности, охлаждает нижний участок листов (упомянутое устройство несущественно влияет на температуру остальной части листов) перед, во время или после поперечного разрезания потоков или потока расплавленного пластика, из которых их получают. Выражение “нижний участок” следует понимать как означающий полосу, имеющую высоту в диапазоне, порядка сантиметра (фактически наименьшая возможная высота с тем, чтобы не потерять слишком много материала, но достаточно большая, чтобы эффект отверждения был достаточным; типично, полоса приблизительно от 3 до 5 см позволяет получить хорошие результаты), и которая расположена по существу в пределах нижнего края листов. Предпочтительно эта полоса полностью находится в пределах нижнего края, но такой вариант возможен только на практике, когда происходит охлаждение после операции разрезания, как более подробно поясняется ниже.

Локальное устройство охлаждения, используемое в изобретении, может представлять собой любой известный тип, обычно тот, в котором используется охладитель, который может быть или который может не быть в непосредственном контакте с заготовкой. Устройства второго типа могут, например, состоять из брусков (обычно, по меньшей мере двух, предназначенных для охлаждения листов на их двух внешних поверхностях), содержащих отверстия, через которые выдувают охлаждающийся газ (например, воздух) на заготовку. Устройства первого типа (которые являются предпочтительными) могут содержать полые бруски или полое устройство любого другого типа, в котором предпочтительно протекает охладитель (обычно вода) и которое предпочтительно имеет специально обработанную поверхность, которая обеспечивает возможность непосредственного контакта с листами, без сцепления с ними. Фторполимерное покрытие (типа PTFE) дает хорошие результаты.

Время охлаждения и температуру обычно выбирают такими, чтобы лист, который типично имеет температуру приблизительно от 160 до 190°C на выходе из экструдера, достигал на отверждаемой полосе температуры приблизительно от 60 до 90°C. Вода с температурой от 5 до 20°C, типично от 10 до 15°C, позволяет легко достичь этого, даже в случае, когда движение лезвий и движение брусков взаимосвязаны (см. ниже).

Учитывая скорость, с которой поток материала выпускают из экструдера, непосредственный прямой контакт между брусками и листами следует ограничить по времени, если упомянутые бруски являются неподвижными. Следовательно, в соответствии с одним предпочтительным вариантом осуществления изобретения бруски могут перемещаться во время охлаждения либо путем вращения (то есть они вращаются сами по себе, фактически, без какого-либо абсолютного движения в пространстве), либо с использованием линейного движения, следующего потоку расплавленного пластика. Следует понимать, что лезвия и бруски также могут перемещаться в направлении, перпендикулярном экструзии, для размещения в "активном" положении (для разрезания и охлаждения), или в положении готовности (для обеспечения экструзии следующих листов).

Устройство охлаждения, используемое в изобретении, предпочтительно размещено над лезвиями, и его движение либо связано с движением лезвий (то есть движениями этих двух устройств управляют с помощью одного и того же привода), либо им управляют с помощью специального привода (независимого привода, то есть движением охлаждающего устройства управляют с помощью иного привода, чем для лезвий). Последний вариант является предпочтительным. Он позволяет, в частности, выполнять охлаждение после разрезания, что является предпочтительным, зная, что в результате упругости материала этот материал обычно поднимается обратно в направлении к пресс-форме после разрезания, и поэтому предпочтительно использовать устройство охлаждения для зажима нижних краев новых листов при их охлаждении и следуя их движению, что предотвращает слишком большие потери материала.

В способе в соответствии с изобретением бак предпочтительно формуют как отдельную деталь (на одном этапе, после которого получают бак в виде одной детали, без выполнения дополнительных этапов сборки отдельных оболочек), обычно путем сварки листов по их периметру, когда пресс-форма закрыта. В частности, бак предпочтительно формуют путем:

- формования с выдуванием, то есть путем расширения разрезанной заготовки и прижима ее к полостям пресс-формы, используя текучую среду под давлением (как описано в заявке EP 1110697, содержание которой с этой целью представлено посредством ссылки в настоящей заявке);

- термоформования заготовки, то есть путем прижима к полостям пресс-формы, например, путем обеспечения разрежения (создания вакуума) позади упомянутых брусков.

Предпочтительно бак формуют с использованием формования выдуванием. Это связано с тем, что термоформование обычно связано с нагревом пресс-формы до высокой температуры, чтобы можно было обеспечить глубокую деформацию (углов бака, например, где заготовка сильно вытягивается). В результате получают время цикла, не превышающее время цикла при формовании выдуванием, при котором такое ограничение не существует.

Способ в соответствии с изобретением может предусматривать использование сердечника, который применяют во время первого закрывания формы для закрепления вспомогательных устройств на внутренней поверхности листов. В этом варианте предпочтительно используется устройство, предотвращающее сварку краев листов во время этого первого закрывания для формования (когда заготовку прижимают к полостям для закрепления вспомогательного оборудования на заготовке). Это устройство предпочтительно интегрировано в сердечник. Следовательно, такой сердечник предпочтительно представляет собой вставку, имеющую соответствующую форму и размеры так, чтобы оно было выполнено с возможностью частично (обычно по меньшей мере на одном участке его периметра) быть вставленным между листами, предназначенными для сварки. Для того чтобы способствовать сварке, в полостях пресс-формы предпочтительно установлено устройство теплового управления, которое позволяет нагревать зону сварки во время этапов, связанных с первым закрыванием пресс-формы (для закрепления одного или больше компонентов на ней) в соответствующих местах.

В сердечник также может быть интегрировано такое устройство (теплового управления) в его зоне (зонах) контакта с заготовкой и, в частности, в упомянутой выше зоне сварки. Этот вариант позволяет дополнительно улучшить качество сварки бака (путем уменьшения внутреннего валика сварочного шва и поэтому путем улучшения устойчивости к ударам бака). Такое устройство описано, например, в заявке FR 04 13407 на имя Заявителя, содержание которой с этой целью представлено посредством ссылки в настоящей заявке.

В этом варианте способа в соответствии с изобретением во время первого закрывания формы листы вначале прижимают к полостям формы (путем раздувания через сердечник и/или применения всасывания позади полостей) и затем устройства на сердечнике (например, гидравлические приводы, гидравлические толкатели...) закрепляют вспомогательное оборудование на прижатых листах. Далее форму повторно открывают, сердечник удаляют и форму подают для сварки предварительно сформованных листов для получения бака во время конечной операции формования выдуванием.

Настоящее изобретение также относится к оборудованию для осуществления способов, как описано выше. Такое оборудование содержит два подвижных лезвия и два охлаждающих бруска, которые также подвижны, при этом лезвия и бруски имеют форму, пригодную для обеспечения соответственно поперечного разрезания потока расплавленного пластика и охлаждения нижнего участка листов перед, во время или после их разреза.

Обычно такое оборудование также содержит экструдер и форму. Предпочтительно упомянутые выше лезвия и бруски зафиксированы либо на экструдере (и предпочтительно, на экструзионной головке (или в пресс-форме) его) или на форме, причем первый альтернативный вариант является предпочтительным.

Все предпочтительные отличительные особенности, описанные выше в разделе описания, относящемся к способу, могут применяться для этого оборудования.

Фиг. 1-4 предназначены для иллюстрации некоторых конкретных аспектов изобретения, без намерения ограничения его объема каким-либо образом. Они иллюстрируют схематически соответственно:

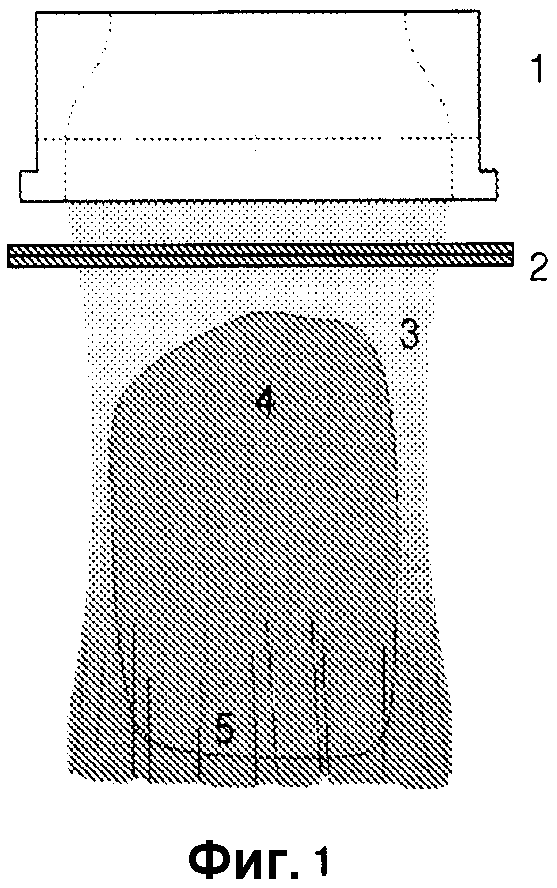

на фиг. 1 - способ и оборудование в соответствии с предшествующим уровнем техники (без разглаживания), вид спереди;

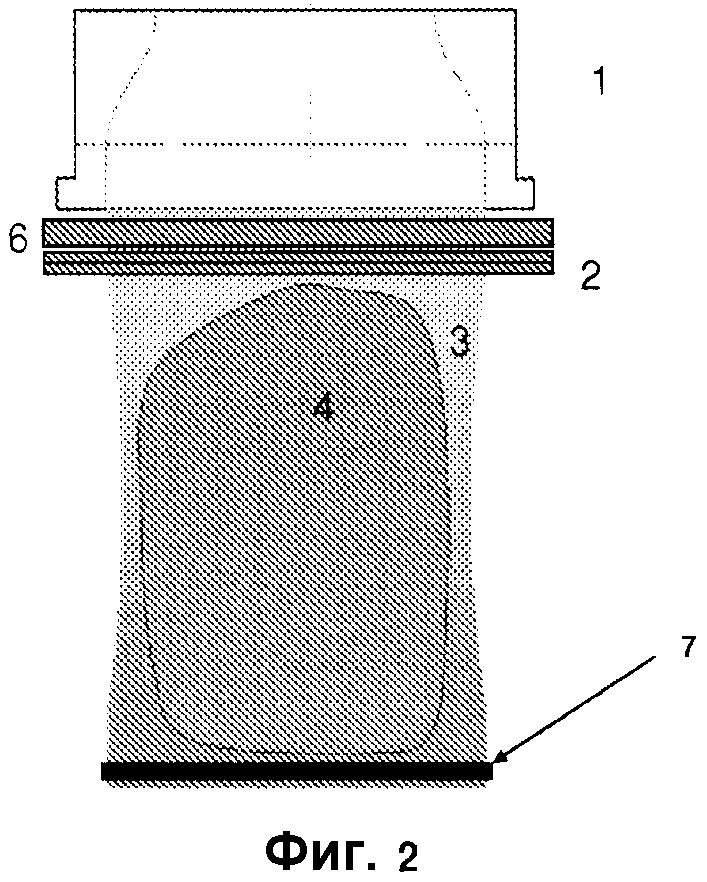

на фиг. 2 - способ и оборудование в соответствии с изобретением, также вид спереди;

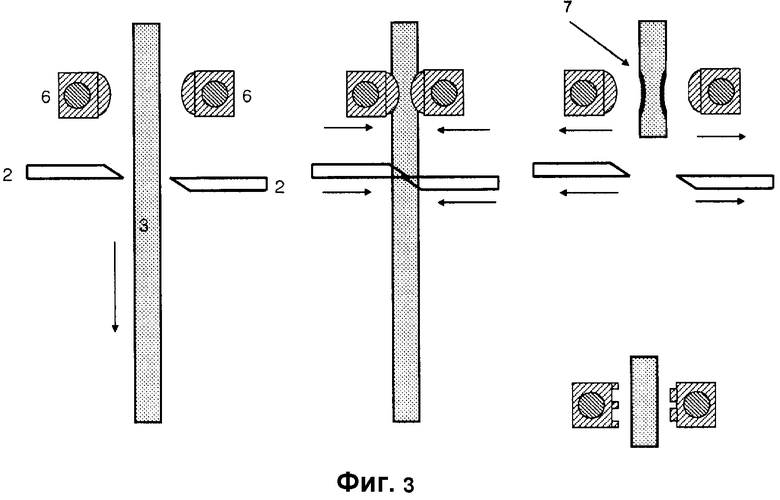

на фиг. 3 - вид в разрезе вдоль вертикальной плоскости, перпендикулярной одному листу, представленному на фиг. 2, и также с этапами разрезания и охлаждения в соответствии с одним предпочтительным вариантом изобретения;

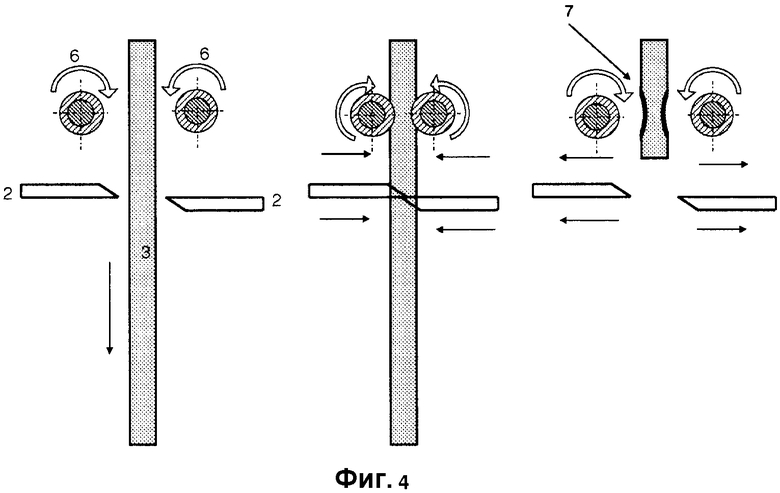

на фиг. 4 - вид в разрезе вдоль вертикальной плоскости, перпендикулярной одному листу, представленному на фиг. 2, и также этапы разрезания и охлаждения в соответствии с другим предпочтительным вариантом изобретения.

На этих чертежах идентичные позиции обозначают идентичные компоненты, а именно:

1. Экструзионная форма.

2. Лезвия для поперечного разреза листов.

3. Листы.

4. Полости формы.

5. Складки на заготовке.

6. Охлаждающие бруски.

7. Полоска отвердевшего материала на нижнем участке листов, предназначенных для формования, которые свисают под действием силы тяжести между полостями формы.

На фиг. 1 и 2 иллюстрируется, как получают полоску отвердевшего материала (7) в нижней части листов (3), что позволяет предотвратить образование складок (5) в этой зоне.

На фиг. 3 иллюстрируется вариант, в соответствии с которым лист, выходящий из экструдера, разрезают и охлаждают одновременно над горизонтальной полосой (7), соответственно, используя лезвия (2), которые встречаются в середине листа (типично менее чем за одну секунду), и фиксированные бруски (6), время контакта которых с нижней частью следующих листов ограничено, для предотвращения формования горизонтальных складок выше по потоку (если накопится слишком много материала, выпущенного из экструдера).

Бруски двух разных форм показаны на фиг. 3, при этом тот, который представлен в нижнем правом углу, является предпочтительным по сравнению с тем, который представлен выше, поскольку имеет большую поверхность теплообмена и более жесткую конструкцию.

На фиг. 4 иллюстрируется другой вариант, в соответствии с которым бруски (6) установлены с возможностью вращения с тем, чтобы следовать скорости экструзии.

На фиг. 3 и 4, направление движения обозначено стрелками, и представлены следующие три фазы: слева: положение лезвий (2) и брусков (6) противоположно местам разреза и охлаждения соответственно; в середине: момент, когда лезвия (2) сведены вместе для выполнения разреза, в течение которого бруски (6) охлаждают участок потока материала перед ним посредством контакта; справа: лезвия (2) и бруски отведены для обеспечения возможности экструзии следующих листов, которые выполняются с полосой (7) отвердевшего материала.

Группа изобретений относится к способу и оборудованию для изготовления пластиковой полой детали путем формирования двух листов расплавленного пластика в форме. Форма содержит две полости. Способ включает следующие этапы: a) два расплавленных пластиковых листа изготавливают путем экструзии по меньшей мере одного потока расплавленного пластика и его поперечного разрезания; b) эти листы вводят между полостями формы; c) форму закрывают и изготовляют полую деталь так, что два листа соответствуют полостям формы; d) полую деталь, полученную таким образом, удаляют из формы; e) все операции a) - d) повторяют для изготовления другой полой детали из двух новых листов. В способе перед, во время или после операции поперечного разреза нижний участок двух новых листов охлаждают, используя устройство охлаждения, которое обеспечивает локальное охлаждение листов на нижнем участке листов. Оборудование содержит элементы и форму для осуществления способа по изобретению. Технический результат, достигаемый при использовании способа и оборудования по изобретениям, заключается в том, чтобы обеспечить эффективность при устранении складок в нижней части листов. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ изготовления пластиковой полой детали путем формования двух листов расплавленного пластика в форме, содержащей две полости, содержащий следующие этапы:

a) два расплавленных пластиковых листа изготавливают путем экструзии по меньшей мере одного потока расплавленного пластика и его поперечного разрезания;

b) эти листы вводят между полостями формы;

c) форму закрывают, и полую деталь изготавливают так, что два листа соответствуют полостям формы;

d) полую деталь, полученную таким образом, удаляют из формы;

e) все операции а) - d) повторяют для изготовления другой полой детали из двух новых листов,

отличающийся тем, что перед, во время или после операции поперечного разрезания нижний участок двух новых листов охлаждают с использованием устройства охлаждения, которое обеспечивает локальное охлаждение листов на упомянутом нижнем участке.

2. Способ по п. 1, отличающийся тем, что листы получают путем продольного разрезания заготовки, имеющей переменную толщину.

3. Способ по п. 1, отличающийся тем, что операцию поперечного разрезания выполняют с использованием лезвий, которые имеют режущую поверхность, заканчивающуюся по существу горизонтальной кромкой, при этом используют два лезвия на лист, которые имеют ширину, по существу равную ширине листа, и такие размеры, положение и движение, что кромки их режущих поверхностей по существу встречаются в центре потока расплавленного пластика.

4. Способ по п. 1, отличающийся тем, что охлаждение происходит в результате прямого контакта с устройством охлаждения, которое имеет поверхностное кондиционирование.

5. Способ по п. 4, отличающийся тем, что устройство охлаждения закреплено на лезвиях, выполняющих операцию поперечного разрезания.

6. Способ по любому из пп. 1-4, отличающийся тем, что устройство охлаждения перемещается с помощью привода, при этом движением устройства охлаждения и лезвий управляют с помощью разных приводов.

7. Способ по любому из пп. 1-4, отличающийся тем, что устройство охлаждения содержит два бруска на лист.

8. Способ по п. 7, отличающийся тем, что бруски могут перемещаться либо посредством вращения, или с линейным движением, следующим движению потока расплавленного пластика.

9. Способ по п. 8, отличающийся тем, что, когда охлаждение осуществляют после разрезания, устройство охлаждения используют для зажима нижних краев новых листов, при этом осуществляя их охлаждение и следуя их движению.

10. Оборудование для изготовления пластиковой полой детали путем формования двух листов расплавленного пластика, содержащее форму, имеющую две полости, и содержащее, в дополнение, два подвижных лезвия и два охлаждающих бруска, которые также выполнены подвижными, при этом лезвия и бруски имеют форму, приспособленную для обеспечения, соответственно, поперечного разрезания потока расплавленного пластика и охлаждения нижнего участка листов перед, во время или после операции поперечного разрезания.

| Биометрический фотометр | 1980 |

|

SU1069697A1 |

| DE 102007030369 A1,02 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА КОБАЛЫ-30 | 0 |

|

SU166312A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство упаковки из ПЭТ, ДАВИД БРУКС И ДЖЕФФ ДЖАЛЗ, Санкт-Петербург, Профессия, 2006, стр | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| CN 101466525 A,24.06.2009 | |||

Авторы

Даты

2015-09-10—Публикация

2011-03-04—Подача