Изобретение относится к оптическому приборостроению, рентгеновской астрономии и может быть использовано для обработки конических и цилиндрических поверхностей матриц зеркала рентгеновской зеркальной системы.

Тенденции развития этой области техники направлены на улучшение пространственного разрешения приборов, расширение энергетического диапазона в сторону жестких энергий, и увеличение поля зрения телескопов. Эти задачи решаются путем использования усовершенствованной оптики, оптимизации конструкции зеркальных модулей, повышения технологичности их изготовления. Основные характеристики телескопов напрямую зависят от способов изготовления зеркальных систем.

В настоящее время применяют следующие способы изготовления:

прямая шлифовка оптики, копирования полированных оправок или формирования тонких фолы. Как правило, для изготовления зеркал рентгеновских телескопов жесткого диапазона используют метод гальванопластики (ENR), позволяющий делать несколько копий с предварительно отполированных до требуемой гладкости оправок, покрытых NL. Так, например, известен способ изготовления никелевого зеркала для рентгеновского телескопа, описанный:

- в статье Producing the X-ray Mirrors for ESAT's XMM Spacecraft (авторы ШАМБЮР Д. и др., опубликован в ESA №89, февраль 1997, с.68-79);

- в статьях: / The American Astronomical Society. All rights reserved./ и /HERO: High-Energy Replicated Optics for a Hard-X-Ray Balloon/, Space Science Department, NASA, Center for Applied Optics, University of Alabama, University Space Research Association, журнал «The Astrophysical Journal», (568: 432-435, March 20 # 2002).

Первая из указанных статей - Producing the X-ray Mirrors for ESAT's XMM Spacecraft с описанием технологии изготовления зеркала для рентгеновского телескопа XMM принята в качестве ближайшего аналога. Способ изготовления зеркала для рентгеновского телескопа, описанный в этой статье, включает следующие операции:

- на заготовку из алюминиевого сплава методом гальванопластики наносят слой покрытия из никеля или никелевого сплава для придания рабочей поверхности заготовки прочностных свойств;

- в качестве покрытия используют прочносцепленное покрытие из Ni-P (8-10% Р) из-за высокой адгезии к алюминию, низкой пористости и высокой твердости;

- доводят рабочую поверхность заготовки путем ее полировки до требуемой шероховатости на шлифовальном стенде с применением абразивного состава (до шероховатости  );

);

- в качестве абразивного состава используют, например, мелкодисперсный алмазный порошок;

- алмазный порошок наносят на рабочую поверхность заготовки;

- наносят на отшлифованную поверхность заготовки в вакууме отражающий слой из золота или иридия;

- методом гальванопластики заготовку покрывают слоем NI-CO сплава;

- снимают оболочку из сплава NI-CO вместе с нанесенным на внутреннюю поверхность оболочки отражающим слоем;

- контролируют фокусное расстояние.

Недостаток известного способа связан с предъявлением жестких требований к точности выставления полировального инструмента, что ведет к возможности изготовления только 4-х копий на одной оправке, после чего требуется восстановление и правка инструмента. Данная ситуация увеличивает себестоимость и трудоемкость способа.

Технический результат заявляемого способа заключается в возможности обеспечения требуемой гладкости рабочей поверхности зеркальной оболочки без выполнения жестких требований к точности выставления полировального инструмента, т.е. предлагаемый способ является более технологичным.

Указанный технический результат достигается за счет того, что в способе изготовления зеркала для рентгеновского телескопа, включающем нанесение на заготовку из алюминиевого сплава методом гальванопластики слоя из никелевого сплава для придания рабочей поверхности, заготовки прочностных свойств, доводку рабочей поверхности заготовки путем ее полировки до требуемой шероховатости на шлифовальном стенде с применением абразивного состава, нанесение на рабочую поверхность заготовки методом гальванопластики покрытия из сплава NI-CO, снятие оболочки из сплава NI-CO, нанесение на внутреннюю поверхность оболочки отражающего слоя и последующий контроль фокусного расстояния, при этом:

- полировку ведут в несколько этапов,

- каждый последующий этап осуществляют с абразивным составом, меньшей дисперсности,

- на последнем этапе в качестве абразивного состава используют смолу,

- нанесение на внутреннюю поверхность оболочки отражающего слоя осуществляют после снятие оболочки из сплава NI-CO.

Разбивка процесса полировки на несколько этапов позволяет более качественно и глубоко осуществить полировку.

Смена дисперсности абразивного состава при последующем этапе полировки позволяет ускорить получение требуемой шероховатости.

Использование в качестве абразивного состава на последнем этапе полировки смолы позволяет проводить полировку Ni-P покрытия до оптической чистоты и выше, а также обеспечить равномерность полировки.

Нанесение на внутреннюю поверхность оболочки отражающего слоя после снятия оболочки из сплава NI-CO позволяет увеличить количество копий с одной заготовки без ее доработки.

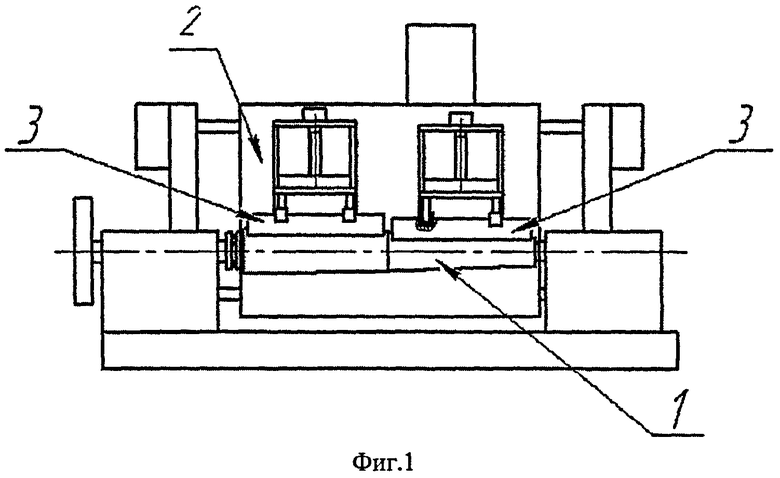

На фиг.1 изображен стенд для шлифовки, где: 1 - матрица, 2 - каретка, 3 - притир.

Заявляемый способ изготовления зеркала для рентгеновского телескопа можно пояснить на примере изготовления матриц и зеркал рентгеновского телескопа ART-XC международного проекта создания астрофизической обсерватории. Способ включает следующие операции. На заготовку конической формы из алюминиевого сплава АМг6 методом гальванопластики наносится слой химически восстановленного NiP покрытия толщиной 140-160 мкм (прочносцепленное толстое покрытие с заданными свойствами). Точность формы матрицы рентгеновского зеркала обеспечивается прецизионным алмазным точением и последующей полировкой. Матрица 1 закрепляется в центрах, сверху устанавливаются смоляные притиры 3, удерживаемые на образующей шарнирным соединением каретки 2. Матрице придается вращательное движение, притиры совершают возвратно-поступательное. Полировку ведут в 3 этапа. Первый и второй этапы - с помощью алмазного порошка, размер зерна которого 10-7 мкм и до 0,25 мкм соответственно и который наносят на рабочую поверхность притиров, совершающих возвратно-поступательное движение, с возможностью их перемещения по нормали к обрабатываемой поверхности, что позволяет проводить полировку любой металлической поверхности, имеющую форму тел вращения. При получении требуемой чистоты поверхности, до Ra 0,4 нм, на матрицу методом гальванопластики наносят NiCo покрытие толщиной 0,28-0,3 мм, точно повторяющее форму и размеры. По завершении гальванических процессов с матрицы снимают зеркало и на внутреннюю поверхность наносят иридиевое покрытие. Данным методом с одной заготовки (без дополнительной ее доработки) было изготовлено 7 шт зеркал с одинаковой шероховатостью (необходимое количество зеркал для телескопа ART-XC).

Т.о. заявляемый способ позволяет получить требуемую чистоту отражающей поверхности зеркала при одновременном снижении себестоимости и трудоемкости и позволяет производить полировку цилиндрических и конических поверхностей любых материалов и размеров без восстановления и правки инструмента, вплоть до 10 копий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СВЕТООТРАЖАЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 2013 |

|

RU2535894C1 |

| ИНСТРУМЕНТ С АЛМАЗНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2111846C1 |

| Оптическое металлическое зеркало и способ его изготовления | 1989 |

|

SU1753439A1 |

| СПОСОБ СБОРКИ ОПТИЧЕСКОГО УСТРОЙСТВА, СОДЕРЖАЩЕГО КОАКСИАЛЬНЫЕ ВКЛАДЫШИ И ПРЕДНАЗНАЧЕННОГО, В ЧАСТНОСТИ, ДЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА | 1999 |

|

RU2225629C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ СВЕТООТРАЖАЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 2013 |

|

RU2541319C1 |

| СПОСОБ СБОРКИ ЗЕРКАЛЬНОГО МОДУЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА, СОДЕРЖАЩЕГО N КОАКСИАЛЬНЫХ ВКЛАДЫШЕЙ, ОБРАЗУЮЩИХ ЭЛЕМЕНТАРНЫЕ ЗЕРКАЛА | 2013 |

|

RU2541438C1 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ, ИСПОЛЬЗУЕМАЯ, В ЧАСТНОСТИ, В КАЧЕСТВЕ АБРАЗИВНОГО ПОКРЫТИЯ ДЛЯ ЛОПАТОК ГАЗОВОЙ ТУРБИНЫ | 2022 |

|

RU2825685C1 |

| СПОСОБ СБОРКИ РЕНТГЕНОВСКОЙ ОПТИЧЕСКОЙ СИСТЕМЫ, СОДЕРЖАЩЕЙ N ЗЕРКАЛЬНЫХ МОДУЛЕЙ | 2016 |

|

RU2629693C1 |

| ЦИНКОВАНИЕ АЛЮМИНИЯ | 2012 |

|

RU2610811C9 |

Изобретение относится к области оптического приборостроения и касается способа изготовления зеркала для рентгеновского телескопа. Способ включает в себя нанесение методом гальванопластики на заготовку из алюминиевого сплава слоя из никелевого сплава и доводку рабочей поверхности заготовки путем ее полировки до требуемой шероховатости в несколько этапов на шлифовальном стенде с применением абразивного состава. Дисперсность абразивного состава уменьшают на каждом последующем этапе, а на последнем этапе в качестве абразивного состава используют смолу. После полировки производят снятие оболочки из никелевого сплава и наносят на внутреннюю поверхность оболочки отражающий слой. Технический результат заключается в возможности обеспечения требуемой гладкости рабочей поверхности зеркальной оболочки без выполнения жестких требований к точности выставления полировального инструмента. 1 ил.

Способ изготовления зеркала для рентгеновского телескопа, включающий нанесение на заготовку из алюминиевого сплава методом гальванопластики слоя из никелевого сплава для придания рабочей поверхности заготовки прочностных свойств, доводку рабочей поверхности заготовки путем ее полировки до требуемой шероховатости притирами на шлифовальном стенде с применением абразивного состава, нанесение на рабочую поверхность заготовки методом гальванопластики покрытия из сплава NI-Co, снятие оболочки из сплава NI-Co, нанесение на внутреннюю поверхность оболочки отражающего слоя и последующий контроль фокусного расстояния, отличающийся тем, что полировку рабочей поверхности заготовки ведут в несколько этапов, используя на последующем этапе абразивный состав меньшей дисперсности, чем на предыдущем, при этом на последнем этапе в качестве абразивного состава используют смолу, причем нанесение на внутреннюю поверхность оболочки отражающего слоя осуществляют после снятие оболочки из сплава NI-Co.

| WO 2009026125 A2, 26.02.2009 | |||

| US 2004233519 A1, 25.11.2004 | |||

| WO 2006068464 A1, 29.06.2006 | |||

| 0 |

|

SU334197A1 | |

Авторы

Даты

2014-08-20—Публикация

2013-02-12—Подача