ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее описание по существу относится к области турбомашин, содержащих термостойкие компоненты, и к материалам высокой стойкости, наносимым на такие компоненты, например абразивным покрытиям и способу их нанесения.

[2] В соответствии с одним вариантом осуществления настоящее описание относится к аксиальным, радиальным и комбинированным турбомашинам, например компрессорам и турбинам, и, более конкретно, к управлению утечкой между неподвижными и вращающимися компонентами и включает в себя абразивные материалы, наносимые на лопасть ротора турбины или лопатку ротора компрессора.

[3] В соответствии с одним вариантом осуществления настоящее описание относится к абразивным покрытиям, наносимым на наконечники лопастей ротора для формирования динамического уплотнения со статорной частью, называемой кожухом, для уменьшения утечки газа и повышения КПД газотурбинного двигателя за счет использования усовершенствованных материалов и покрытий с высокой термостойкостью.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[4] Известно, что газовые турбины по существу включают в себя по меньшей мере один неподвижный узел, проходящий по меньшей мере над одним роторным узлом. Роторный узел включает в себя по меньшей мере один ряд расположенных по всему периметру окружности металлических лопаток турбины, выполненных с возможностью вращения. Лопатки включают в себя металлические перья, которые проходят радиально наружу от втулки, выполненной с возможностью вращения, к металлическому наконечнику. Большинство таких металлических перьев лопаток ротора изготавливают из материалов, таких как суперсплавы на основе никеля (Ni).

[5] Неподвижные узлы турбомашин включают в себя поверхности, формирующие металлические кожухи, которые могут регулярно подвергаться воздействию потока горячего газа. Некоторые из таких металлических поверхностей включают в себя нанесенное покрытие на основе металла MCrAlY (где M - Co, Ni или Co/Ni, Cr - хром, Al - алюминий и Y - иттрий) и/или нанесенное керамическое теплоизолирующее покрытие, с помощью которого формируют кожух над неподвижным узлом. Альтернативно некоторые такие металлические поверхности включают в себя нанесенные композитные материалы на основе керамической матрицы с защитным теплоизолирующим покрытием или без него.

[6] Между металлическими наконечниками и металлическими кожухами формируется зазор наконечника. Однако такие зазоры наконечников не подходят для высокотемпературных агрегатов, от которых требуются высокие значения КПД. Для уменьшения таких зазоров наконечников газовые турбины включают в себя истираемые кожухи, сформированные поверх неподвижного узла, а наконечники лопаток включают в себя сформированный на них абразивный материал, который имеет более высокую твердость, чем материал лопатки и истираемое покрытие. Абразивный материал обеспечивает истирание покрытий кожуха по мере вращения роторного узла внутри неподвижного узла. Между истираемыми покрытиями кожуха и абразивными наконечниками образуется зазор наконечника. Зазор наконечника достаточно мал, чтобы способствовать уменьшению аксиального потока через газовую турбину, который обходит лопатки, тем самым способствуя увеличению КПД и производительности газовой турбины. Зазор наконечника также достаточно велик, чтобы способствовать работе газовой турбины без трения в диапазоне возможных рабочих режимов газовой турбины.

[7] Были предложены различные материалы и процессы для создания подходящего абразивного элемента наконечника на статоре и лопатках ротора турбины. К типичным используемым абразивным материалам относятся карбид кремния, оксид алюминия, карбид тантала и кубический нитрид бора. Частицы абразивного материала обычно внедряют в металлическую матрицу, включая, например, сплавы на основе никеля или кобальта, для обеспечения достаточно прочной структуры, которую можно присоединить к наконечнику лопатки. Однако толщина такой металлической матрицы зачастую ограничена из-за структурной нежесткости абразивного состава.

[8] Кроме того, при высоких температурах происходит повреждение некоторых абразивных материалов. Например, при температурах выше приблизительно 927°C (1700°F) кубический нитрид бора становится нестабильным и подвержен окислению. Также, хотя карбид кремния лучше выдерживает температуры, превышающие приблизительно 927°C (1700°F), абразивы на основе карбида кремния включают в себя свободный кремний, который может разрушать подложки из сплава Ni/Co (никеля/кобальта).

[9] В некоторых вариантах применения абразивный состав обычно наносят на наконечник лопатки ротора с использованием метода термического напыления, такого как плазменное напыление или детонационное напыление. Последующие процессы, как правило, требуются для обеспечения адгезии и структурной целостности, необходимой для того, чтобы абразивный состав выдерживал агрессивную среду газовой турбины. Такие стадии часто включают в себя присоединение абразивного состава к наконечнику лопатки во время первого цикла нагрева и охлаждения и последующее нанесение дополнительного количества металлической матрицы поверх абразивного состава в ходе второго цикла нагрева и охлаждения, например, во время горячего изостатического прессования. В качестве альтернативы также было предложено расплавлять наконечник лопатки, например, с помощью лазеров, внедрять абразив в наконечник лопатки, а затем повторно отверждать наконечник лопатки.

[10] Хотя вышеуказанные процессы могут быть подходящими для некоторых вариантов конструкции лопаток турбины, лопатки турбины, используемые в современных газотурбинных двигателях, часто изготавливают из литых высокотемпературных суперсплавов на основе никеля, имеющих монокристаллическую микроструктуру. Монокристаллические лопатки характеризуются чрезвычайно высокой стойкостью к окислению и механической прочностью при повышенных температурах, которые необходимы в соответствии с эксплуатационными требованиями к современным газовым турбинам. Однако процесс, посредством которого абразивные элементы наконечников лопаток ротора присоединяют к лопаткам ротора, не должен влиять на монокристаллическую микроструктуру. В частности, процесс не должен перекристаллизовывать монокристаллическую микроструктуру лопатки ротора таким образом, что утрачиваются или уменьшаются высокотемпературные свойства лопатки ротора. В результате процессы, которые подразумевают плавление наконечника лопатки ротора, являются полностью неприемлемыми для монокристаллической лопатки ротора. Кроме того, воздействие многократных термических циклов на лопатку ротора создает риск деградации монокристаллической микроструктуры лопатки ротора.

[11] Таким образом, было бы желательно обеспечить абразивный состав, который можно легко сформировать в абразивный элемент наконечника лопатки и можно присоединить к лопатке ротора турбины за один цикл нагрева и охлаждения при контролируемой температуре, чтобы свести к минимуму любую деградацию микроструктуры монокристаллической лопатки ротора турбины.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[12] В одном аспекте объект изобретения, описанный в настоящем документе, относится к заготовке из абразивного материала, выполненной с возможностью жесткого соединения с лопаткой ротора газовой турбины посредством одного цикла нагрева и охлаждения при контролируемой температуре.

[13] В другом аспекте объект изобретения, описанный в настоящем документе, относится к способу производства такой заготовки из абразивного материала.

[14] В еще одном аспекте объект изобретения, описанный в настоящем документе, относится к способу присоединения такой заготовки из абразивного материала к лопатке газовой турбины за один цикл нагрева и охлаждения для сохранения микроструктуры монокристаллической лопатки ротора и стабильности абразивного материала.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[15] Описанные варианты реализации изобретения и многие сопутствующие ему преимущества можно более полно оценить и понять в ходе изучения следующего подробного описания, рассматриваемого в связи с прилагаемыми графическими материалами, в которых:

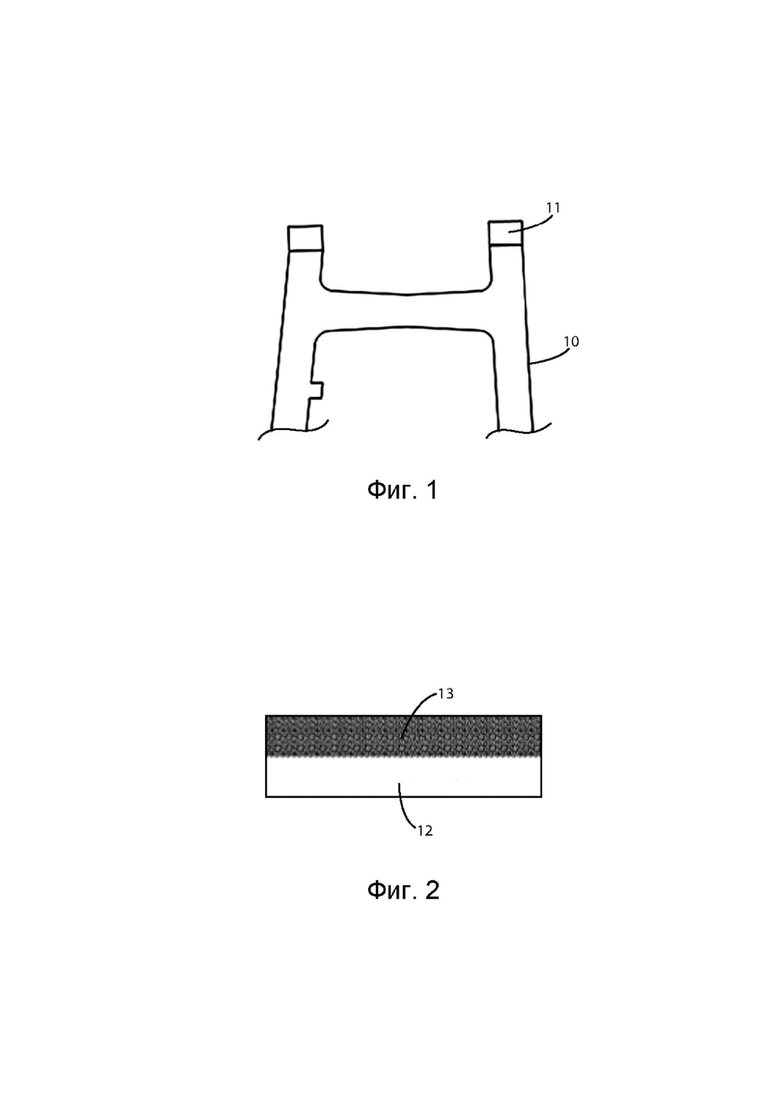

на Фиг. 1 показано поперечное сечение лопатки газовой турбины, покрытой заготовкой из абразивного материала;

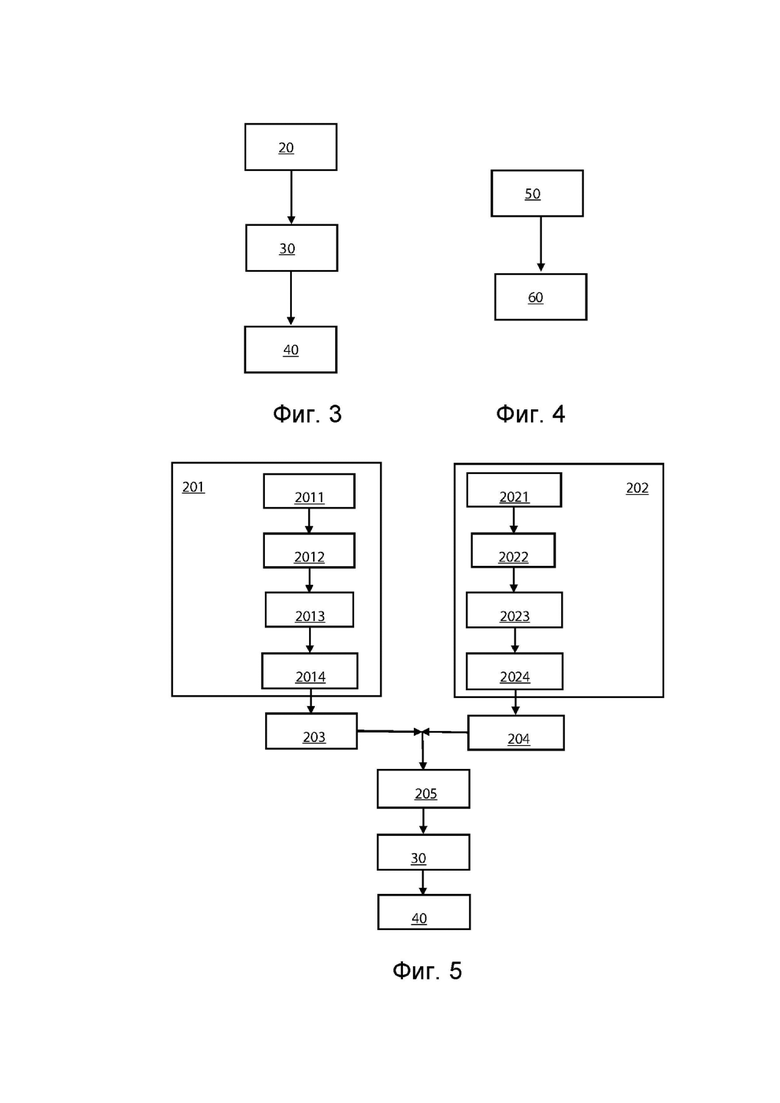

на Фиг. 2 показано поперечное сечение заготовки из абразивного материала;

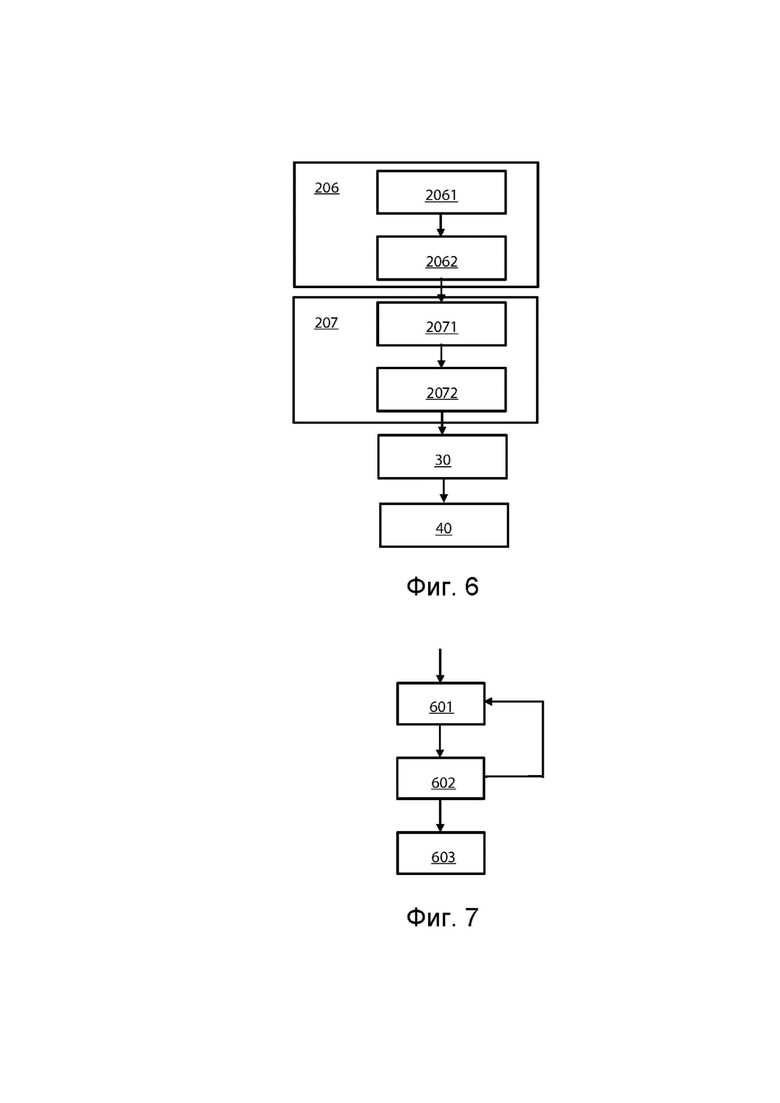

на Фиг. 3 показана блок-схема нового усовершенствованного способа изготовления заготовки абразивного элемента наконечника лопатки газовой турбины для присоединения к наконечнику лопатки для формирования абразивного элемента наконечника лопатки на наконечнике лопатки газовой турбины;

на Фиг. 4 показана блок-схема нового улучшенного способа нанесения заготовки из абразивного материала на наконечник лопатки газовой турбины;

на Фиг. 5 показана блок-схема первого примера осуществления способа изготовления заготовки абразивного элемента наконечника лопатки газовой турбины, показанного на Фиг. 3;

на Фиг. 6 показана блок-схема второго примера осуществления способа изготовления заготовки абразивного элемента наконечника лопатки турбины, показанного на Фиг. 3; и

на Фиг. 7 показана блок-схема примера осуществления способа нанесения заготовки из абразивного материала на наконечник лопатки газовой турбины, показанного на Фиг. 4.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[16] В одном аспекте объект изобретения, описанный в настоящем документе, относится к заготовке 11 из абразивного материала, выполненной с возможностью жесткого соединения с лопаткой 10 ротора газовой турбины посредством одного цикла нагрева и охлаждения при контролируемой температуре для получения лопатки 10 газовой турбины, покрытой заготовкой 11 из абразивного материала, как показано на Фиг. 1.

[17] В соответствии с одним аспектом объект изобретения, описанный в настоящем документе, более конкретно относится к предварительно спеченной заготовке 11 из абразивного материала, состоящей из гомогенной смеси материала основы из суперсплава и порошков припойного сплава, выполненной с возможностью прихваточной сварки к наконечнику лопатки и последующей вакуумной пайки для получения лопатки 10 газовой турбины, покрытой заготовкой 11 из абразивного материала, как показано на Фиг. 1.

[18] В настоящем описании термин «порошок» используется в соответствии с его общеизвестным значением для обозначения мелких сухих твердых частиц с размером фракций от нескольких до тысяч микрон.

[19] Кроме того, в настоящем описании термин «спекание» также используется в соответствии с общеизвестным значением для обозначения процесса прессования и формования сплошной массы материала путем нагрева или сдавливания без его плавления до точки сжижения.

[20] Термин «заготовка» используется в настоящем описании для обозначения предварительно сформованного компонента.

[21] На Фиг. 2 показан вид в разрезе предварительно спеченной заготовки 11, сформированной из двух слоев, а именно связующего слоя 12 для соединения с наконечником лопатки и верхнего слоя 13 или абразивного слоя 13. В соответствии с примером осуществления толщина каждого слоя составляет 50% ± 15% от общей толщины заготовки, необходимой для применения. В частности, в соответствии с примером осуществления связующий слой 12 может представлять собой металлический слой, полученный путем спекания смеси порошка никелевого припойного сплава, а также порошка суперсплава на основе никеля, как описано ниже, а верхний слой 13 может представлять собой керамический слой в металлической матрице, изготовленной путем спекания смеси порошка кубического нитрида бора (cBN) и порошка оксида алюминия (Al2O3) в металлической матрице того же состава, что и связующий слой. Два слоя можно получать путем одной операции спекания или последовательности операций спекания, включая соединение отдельно спекаемых двух слоев.

[22] В соответствии с примером осуществления предварительно спеченная заготовка может представлять собой спеченный продукт порошковой металлургии, который состоит из связующего слоя 12, состоящего из гомогенной смеси материала основы из суперсплава и порошков припойного сплава, и верхнего слоя 13 или абразивного слоя 13, состоящего из абразивных порошков, также называемых абразивными зернами, с составом в диапазонах, указанных в таблице 1.

Металлические и абразивные порошки выбирают таким образом, чтобы они могли выдерживать высокие температуры в газотурбинной секции. В частности, абразивные зерна обеспечивают как кратковременную режущую способность, так и термостойкость, гарантируя поддержание требуемого зазора с течением времени.

[23] Размер частиц порошка должен отвечать следующим требованиям:

- размер не менее чем 93% масс. частиц порошка cBN должен находиться в диапазоне 181-277 меш;

- размер не менее чем 40% масс. частиц порошка оксида Al должен составлять 100 меш;

- размер не менее чем 95% масс. частиц порошка суперсплава на основе Ni должен составлять 395 меш;

- размер не менее чем 95% масс. частиц порошка припойного сплава на основе Ni должен составлять 395 меш.

[24] Для одного примера осуществления системы состав порошка никелевого припойного сплава указан в таблице 2.

[25] Для одного примера осуществления системы состав порошка суперсплава на основе никеля указан в таблице 3.

[26] В соответствии с примером осуществления предварительно спеченную заготовку 11 изготавливают с помощью способа, показанного на Фиг. 3, путем формования 20 ленты или листа, сформированного из двух слоев, а именно связующего слоя 12 и верхнего слоя 13 или абразивного слоя 13 с составом, указанным выше. Затем ленту или лист спекают, т. е. подвергают вакуумной термообработке 30 при температуре, составляющей 80-90% температуры пайки, и впоследствии разрезают 40 до требуемой формы.

[27] В соответствии с примером осуществления предварительно спеченную заготовку 11 соединяют с наконечником лопатки газовой турбины с помощью способа, показанного на Фиг. 4, путем прихваточной сварки 50 предварительно спеченной заготовки 11 к наконечнику лопатки 10 газовой турбины и вакуумной пайки 60 для присоединения предварительно спеченной заготовки 11 к наконечнику.

[28] В частности, как показано на Фиг. 5, предварительно спеченную заготовку, состоящую из двух слоев, изготавливают с помощью последовательности дальнейших процессов спекания. Каждый слой можно изготавливать по отдельности в виде гибкого листа, подаваемого конвейерной лентой, а именно с помощью способа изготовления 201 связующего слоя и соответствующего предварительного спекания 203, способа изготовления 202 абразивного слоя и соответствующего предварительного спекания 204. В соответствии со способом изготовления 201 связующего слоя два металлических порошка, используемых для формирования связующего слоя 12, смешивают 2011 со связующим веществом для получения пасты, которую спрессовывают 2012 между противолежащими роликами. Когда гибкий лист достигает надлежащей толщины, его разрезают 2013 и взвешивают 2014 для формирования ленты. Затем лист или ленту предварительно спекают 203, т. е. помещают в высоковакуумную печь и подвергают вакуумной термообработке при температуре 1150-1180°C для получения предварительно спеченного листа или ленты. В соответствии со способом 202 изготовления абразивного слоя порошок кубического нитрида бора (cBN), порошок оксида алюминия (Al2O3) и два металлических порошка того же состава, что и связующий слой, используемые для формирования абразивного слоя 13, смешивают 2021 со связующим веществом для получения пасты, которую спрессовывают 2022 между противолежащими роликами. Когда гибкий лист достигает надлежащей толщины, его разрезают 2023 и взвешивают 2024 для формирования ленты. Затем лист или ленту предварительно спекают 204, т. е. помещают в высоковакуумную печь и подвергают вакуумной термообработке при температуре 1150-1180°C для получения предварительно спеченного листа или ленты. Затем два предварительно спеченных листа или ленты помещают 205 друг на друга для формирования листа или ленты, состоящей из связующего слоя 12 и верхнего слоя 13 или абразивного слоя 13. Затем лист или ленту спекают 30 для соединения двух слоев друг с другом в высоковакуумной печи под давлением, не превышающем 5 x 10E-4 торра, а затем разрезают 40 для формирования конечной предварительно спеченной заготовки 11.

[29] Альтернативно, в соответствии с примером осуществления, как показано на Фиг. 6, предварительно спеченную заготовку, состоящую из двух слоев, изготавливают путем одновременного спекания двух слоев. Два металлических порошка, используемых для формирования 206 связующего слоя 12, смешивают 2061 со связующим веществом для получения пасты, которую спрессовывают 2062 между противолежащими роликами. Когда гибкий лист достигает надлежащей толщины, такие же стадии смешивания 2071 и прессования 2072 выполняют для формирования 207 абразивного слоя 13 с внедренными керамическими частицами, расположенными поверх связующего слоя 12. Затем два листа одновременно спекают 30 и соединяют друг с другом в высоковакуумной печи под давлением, не превышающем 5 x 10E-4 торра, а затем разрезают 40 для формирования конечной предварительно спеченной заготовки 11.

[30] В соответствии с примером осуществления стадию 60 пайки лопатки 10 и заготовки 11, предварительно присоединенной прихваточной сваркой 50, выполняют при температуре 1200-1220°C под давлением ниже 5 x 10E-4 торра. В соответствии с примером осуществления, также показанным на Фиг. 6, выполняют последующие подстадии многократного нагрева 601 и диффузии 602, причем температура на подстадии диффузии 602 составляет от 1178°C до 1198°C, чтобы обеспечить надлежащее соединение между заготовкой 11 и лопаткой 10. Затем стадию пайки завершают путем охлаждения 603, понижая температуру до комнатной температуры.

[31] В соответствии с примером осуществления на стадии 60 пайки лопатки 10 необходимо соблюдать следующий термический цикл:

- нагрев до 1038°C в течение 150 минут;

- выдержка при 1038°C в течение 30 минут;

- нагрев до 1177°C в течение 20 минут;

- выдержка при 1177°C в течение 30 минут;

- нагрев до 1218°C в течение 5 минут;

- выдержка при 1218°C в течение 20 ± 5 минут;

- охлаждение в аргоне до комнатной температуры (1,2÷1,8 бар).

С помощью термической обработки на стадии 60 пайки достигают нескольких целей:

- связать керамические частицы с металлической матрицей для получения абразивных свойств, которыми должна обладать лопатка для предотвращения избыточного износа во время работы с трением о кожух статора;

- свести к минимуму деградацию суперсплава на основе никеля, например перекристаллизацию обработанного хвостовика.

Целью однократной обработки узла в печи является получение экономичного процесса с уменьшенным временем по сравнению с термонапыленными или электролитическими абразивными покрытиями.

[32] Важным преимуществом примера осуществления предварительно спеченных заготовок является возможность использования таких заготовок при высокой температуре - при испытаниях температура металла достигала 980°C. Предварительно спеченные заготовки также можно изготавливать в виде заготовок окончательной формы, чтобы уменьшить количество отходов и обеспечить универсальность для применения в аксиальных, радиальных и комбинированных турбомашинах.

[33] Дополнительный вариант применения предварительно спеченных заготовок в соответствии с описанными в настоящем документе примерами осуществления может представлять собой узел жаровой трубы и переходного элемента, которые скользят относительно друг друга, причем переходной элемент отводит высокотемпературный газ из жаровой трубы в первое сопло статора газовой турбины.

[34] Другой вариант применения предварительно спеченных заготовок в соответствии с примерами осуществления, описанными в настоящем документе, на лопатках газовой турбины может представлять собой крыльчатые уплотнения между лопаткой ротора и соплом в турбине, которые блокируют проникновение потока горячего газа через турбину в пространства колеса турбины.

[35] Еще один вариант применения предварительно спеченных заготовок в соответствии с примерами осуществления, описанными в настоящем документе, заключается в создании уплотнения между вращающимися компонентами турбины, неподвижными соплами и корпусом газовой турбины, например на лабиринтных уплотнениях. Известно, что лабиринтные уплотнения - это неотъемлемый элемент для эффективной работы паровой турбины. Выход из строя лабиринтного уплотнения может привести к значительному повреждению ротора турбины по причине переноса материала вниз по потоку. По этой причине персонал предприятия должен проводить осмотр систем парового тракта для выявления потенциальных проблем во время регулярных запланированных остановок для проверки целостности уплотнений. КПД паровой турбины в значительной степени зависит от целостности и рабочих характеристик уплотнений между ступенями парового тракта. Результатом использования абразивных предварительно спеченных заготовок в соответствии с примерами осуществления, описанными в настоящем документе, может стать значительное улучшение герметичности между вращающимися компонентами турбины, неподвижными соплами и корпусом за счет долговечности уплотнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТИРАЕМАЯ УПЛОТНИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2292465C2 |

| МАТРИЦА И СЛОИСТАЯ СИСТЕМА С НЕСТЕХИОМЕТРИЧЕСКИМИ ЧАСТИЦАМИ | 2007 |

|

RU2412277C2 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СКОЛЬЗЯЩУЮ ПОВЕРХНОСТЬ ЖАРОПРОЧНОГО ЭЛЕМЕНТА, ЖАРОПРОЧНЫЙ ЭЛЕМЕНТ И ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2320775C2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| УСТРОЙСТВО УПЛОТНЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОСТРАЯ КРОМКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2229031C2 |

| СИСТЕМА И СПОСОБ РЕМОНТА ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОТУРБИННЫХ КОМПОНЕНТОВ | 2019 |

|

RU2784612C1 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА ДЛЯ РЕМОНТА КОМПОНЕНТОВ СЕРВИСНОГО ЗАПУСКА ГАЗОВОЙ ТУРБИНЫ | 2019 |

|

RU2763527C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

Изобретение относится к заготовке (11) абразивного элемента наконечника лопатки газовой турбины для присоединения к наконечнику лопатки для формирования абразивного элемента наконечника лопатки, причем заготовку (11) абразивного элемента наконечника лопатки газовой турбины формируют из связующего слоя (12) и абразивного слоя (13), при этом связующий слой (12) представляет собой металлический слой, содержащий частицы порошка никелевого припойного сплава и суперсплава на основе никеля, а абразивный слой (13) представляет собой керамический слой в металлической матрице, содержащей частицы порошка кубического нитрида бора (cBN) и оксид алюминия (Al2O3) в металлической матрице с тем же составом, что и связующий слой (12). Изобретение также относится к способу изготовления заготовки (11) абразивного элемента наконечника лопатки газовой турбины и способу присоединения заготовки (11) абразивного элемента наконечника лопатки газовой турбины к наконечнику лопатки для формирования абразивного элемента наконечника лопатки. Достигается уменьшение утечки газа и повышение КПД газотурбинного двигателя за счет использования усовершенствованных материалов и покрытий с высокой термостойкостью. 3 н. и 8 з.п. ф-лы, 7 ил., 3 табл.

1. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины, выполненная с возможностью соединения с наконечником лопатки турбины для формирования абразивного элемента наконечника лопатки газовой турбины, причем заготовку (11) абразивного элемента наконечника лопатки газовой турбины формируют из связующего слоя (12) и абразивного слоя (13), при этом связующий слой (12) представляет собой металлический слой, содержащий частицы порошка никелевого припойного сплава и суперсплава на основе никеля, а абразивный слой (13) представляет собой керамический слой в металлической матрице, содержащий частицы порошка кубического нитрида бора (cBN) и оксид алюминия (Al2O3) в металлической матрице с тем же составом, что и связующий слой (12).

2. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины по п. 1, в которой толщина связующего слоя (12) составляет 50%±15% от общей толщины заготовки (11) абразивного элемента наконечника лопатки газовой турбины.

3. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины по п. 1, в которой связующий слой (12) состоит на 50%±15% по массе из частиц порошка суперсплава на основе Ni и на 50%±15% по массе из частиц порошка припойного сплава на основе Ni.

4. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины по п. 1, в которой абразивный слой (13) состоит на 25%±7,5% по массе из частиц порошка кубического нитрида бора (cBN) и на 25%±7,5% по массе из частиц порошка оксида алюминия (Al2O3) в металлической матрице, составляющей 50%±15% по массе, причем металлическая матрица состоит на 50%±15% по массе из суперсплава на основе Ni и на 50%±15% по массе из припойного сплава на основе Ni.

5. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины по п. 1, в которой размер не менее чем 93% масс. частиц кубического нитрида бора (cBN) находится в диапазоне от 181 до 277 меш, размер не менее чем 40% масс. частиц оксида алюминия составляет 100 меш, размер не менее чем 95% масс. частиц суперсплава на основе Ni составляет 395 меш, а размер не менее чем 95% масс. частиц припойного сплава на основе Ni составляет 395 меш.

6. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины по п. 1, в которой упомянутый никелевый припойный сплав состоит из кобальта (13,5-16,5% по массе), хрома (18,5-21,5% по массе), алюминия (4,2-5,8% по массе), кремния (7,5-8,4% по массе), никеля (46,71-55,21% по массе) и других элементов (менее 1,1% по массе).

7. Заготовка (11) абразивного элемента наконечника лопатки газовой турбины по п. 1, в которой упомянутый суперсплав на основе никеля состоит из кобальта (11,35-12,1% по массе), хрома (6,5-7,2% по массе), алюминия (5,9-6,6% по массе), тантала (6,1-6,7% по массе), вольфрама (4,5-5,3% по массе), гафния (1,2-1,8% по массе), рения (2,5-3,1% по массе), никеля (55,61-60,36% по массе) и других элементов (менее 1,6% по массе).

8. Способ изготовления заготовки (11) абразивного элемента наконечника лопатки газовой турбины по пп. 1-7, включающий стадии, на которых:

- формируют (20) лист или ленту, сформированную связующим слоем (12) и абразивным слоем (13), причем связующий слой (12) содержит частицы порошка никелевого припойного сплава и суперсплава на основе никеля, а абразивный слой (13) содержит частицы порошка кубического нитрида бора (cBN) и оксида алюминия (Аl2O3) в матрице того же состава, что и связующий слой (12);

- подвергают вакуумной термообработке (30) упомянутый лист или ленту; и

- разрезают (40) упомянутый лист или ленту до конечной формы упомянутой заготовки (11) абразивного элемента наконечника лопатки газовой турбины.

9. Способ изготовления по п. 8, согласно которому стадия формирования (20) двухслойного листа или ленты альтернативно включает стадии, на которых:

- формируют (201) связующий слой (12), содержащий частицы порошка из никелевого припойного сплава и суперсплава на основе никеля;

- спекают (203) связующий слой (12) посредством вакуумной термообработки связующего слоя (12);

- формируют (202) абразивный слой (13), причем абразивный слой (13) содержит частицы порошка кубического нитрида бора (cBN) и оксида алюминия (Al2O3) в металлической матрице того же состава, что и связующий слой (12);

- спекают (204) абразивный слой (13) посредством вакуумной термообработки абразивного слоя (13); и

- помещают (205) абразивный слой (13) поверх связующего слоя (12); или

- формируют (206) связующий слой (12), содержащий частицы порошка из никелевого припойного сплава и суперсплава на основе никеля;

- формируют (207) абразивный слой (13) над первым слоем, причем абразивный слой (13) содержит частицы порошка кубического нитрида бора (cBN) и оксида алюминия (Al2O3) в матрице того же состава, что и связующий слой (12);

и дополнительно включает стадии, на которых:

- подвергают вакуумной термообработке (30) упомянутые слои для формирования металлического листа; и

- разрезают (40) металлический лист до требуемой формы.

10. Способ присоединения заготовки (11) абразивного элемента наконечника лопатки газовой турбины по п. 1 к наконечнику лопатки для формирования абразивного элемента наконечника лопатки, включающий стадии, на которых:

- выполняют прихваточную сварку (50) упомянутой заготовки (11) абразивного элемента наконечника лопатки газовой турбины к наконечнику лопатки газовой турбины (10);

- подвергают вакуумной термообработке (60) для присоединения заготовки (11) абразивного элемента наконечника лопатки газовой турбины к наконечнику лопатки газовой турбины с помощью вакуумной пайки.

11. Способ по п. 10, в котором стадия вакуумной термообработки (60) включает в себя многократные подстадии нагрева (601) и диффузии (602) с последующей конечной подстадией охлаждения (603) путем снижения температуры до комнатной температуры.

| WO 2021021231 A1, 04.02.2021 | |||

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО "КОФЕ СО СЛИВКАМИ" (ВАРИАНТЫ) | 2014 |

|

RU2551527C1 |

| US 2015132605 A1, 14.05.2015 | |||

| EP 2963144 A2, 06.01.2016 | |||

| US 8640942 B1, 04.02.2014 | |||

| ЛОКАЛИЗОВАННЫЙ РЕМОНТ КОМПОНЕНТА ИЗ СУПЕРСПЛАВА | 2014 |

|

RU2624884C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2009 |

|

RU2404286C1 |

Авторы

Даты

2024-08-28—Публикация

2022-01-10—Подача