Изобретение относится к ядерной энергетике и может быть использовано в ядерной технике в датчиках для измерения содержания кислорода или водорода в энергетических установках.

В датчиках определения наличия газов, таких как кислород или водород, соединения керамического изолятора с твердым электролитом производят посредством герметизирующих составов. Однако такое соединение приводит к возникновению нежелательного шунтирующего тока и, кроме того, взаимодействие в процессе эксплуатации герметика с компонентами электрохимической ячейки (ЭХЯ) и рабочими средами приводит к ее разрушению (Стеклогерметики для газовой герметизации твердооксидных топливных элементов. В.В.Куранов, С.П.Дровосеков, И.В.Попов. Российский федеральный ядерный центр - ВНИИ технической физики имени академика Е.И.Забабахина, г.Снежинск).

Известен датчик водорода с ЭХЯ, чувствительный элемент (ЧЭ) которого представляет собой соединение трубчатого изолятора (Аl2O3 и MgO) с пробкой

[(ZrO2)0,9(Y2O3)0,1] (патент RU №2 334979, МПК G01N 27/417, опубл. 27.09.2008).

Недостаток известного технического решения заключается в том, что имеет место малый процент выхода годных ЭХЯ из-за отсутствия герметичности соединения пробка-трубка на стадии изготовления. Одной из причин является различие коэффициентов температурного расширения (КТР). Причем, это различие не должно превышать 0,3×10-6 1/°С (Стеклогерметики для газовой герметизации твердооксидных топливных элементов. В.В.Куранов, С.П.Дровосеков, И.В.Попов. Российский федеральный ядерный центр - ВНИИ технической физики имени академика Е.И.Забабахина, г.Снежинск), что практически нереально для известных материалов, применяемых в ЭХЯ. Кроме того, известно, что циркониево-иттриевый твердый раствор устойчив к действию Аl2O3, что не способствует герметичному соединению трубка-пробка (А.А.Кортель, Г.М.Судиловская, Т.М.Сараева, С.А.Суворов, В.И.Страхов - Спекаемость и технические свойства циркониево-шпинельных и циркониево-корундовых огнеупоров - Огнеупоры. - 1997, - №4, - с.22-24).

Наиболее близким известным техническим решением, принятым за прототип, является способ изготовления чувствительного элемента (ЧЭ) датчика концентрации кислорода, включающий изготовление пробки из твердого электролита и трубки из электроизоляционной керамики, размещение пробки в трубке с последующим диффузионным соединением путем постепенного нагрева до температуры 1500°С, последующей выдержки и постепенного охлаждения (патент RU №2 167 415, МПК G01N 27/409, опубл. 20.05.2001).

Однако данное техническое решение также имеет недостатки, поскольку в процессе охлаждения разница КТР материалов пробки (ZrO2, Y2O3) и трубки из электроизоляционного материала (Аl2O3, MgO) приводит к расслоениям в соединении и, следовательно, к потере герметичности и небольшому проценту выхода годных изделий (ЧЭ). Помимо этого в процессе спекания имеет место значительная усадка материала трубчатого изолятора, которую ограничивает пробка, практически не имеющая усадки. Вследствие этого в соединении возникают напряжения, которые могут превысить допустимые, что приводит к разрушению - растрескиванию, расслоению и т.п. (В.Л.Балкевич - Техническая керамика: Учеб. пособие для втузов. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1984, - 256 с., стр.14).

Задача настоящего изобретения заключается в увеличении выхода годных изделий, увеличении ресурса работы датчиков с ЭХЯ (ЧЭ) за счет увеличения надежности и герметичности соединения трубки из электроизоляционной керамики (Аl2O3, MgO) и пробки из твердого электролита (ZrO2, Y2O3), т.к. ЧЭ является основным рабочим элементом аналогичных датчиков.

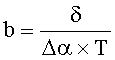

Это достигается тем, что в способе изготовления чувствительного элемента датчика концентрации кислорода или водорода, включающем изготовление пробки из твердого электролита и трубки из электроизоляционной керамики, размещение пробки в трубке и их последующее диффузионное соединение путем постепенного нагрева до температуры 1500°С, последующей выдержки и постепенного охлаждения, в котором согласно изобретению перед диффузионным соединением на поверхности пробки, сопрягаемой с поверхностью трубки, выполняют профилированные канавки шириной  ,

,

где δ - натяг между боковыми гранями профилированных канавок, определяемый прочностью соединяемых материалов и обусловленный разностью их коэффициентов температурного расширения Δα;

Т - температура перехода соединяемых материалов из упругопластического состояния в хрупкое;

с шагом (1,5-2,0) b и глубиной, составляющей (1,1-1,2) от величины усадки материала трубки.

После охлаждения чувствительный элемент подвергают термоциклированию в диапазоне температур от 400 до 1000 градусов, что позволяет снять остаточные напряжения в материалах пробки и трубки, возникающие от усадки трубки по краям канавок в местах уплотнения.

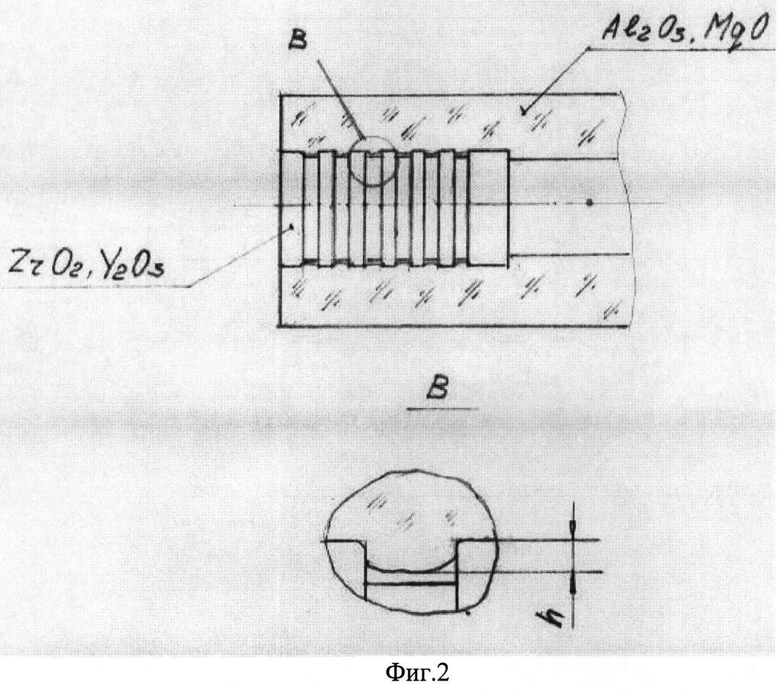

Сущность данного технического решения иллюстрируется графическими изображениями.

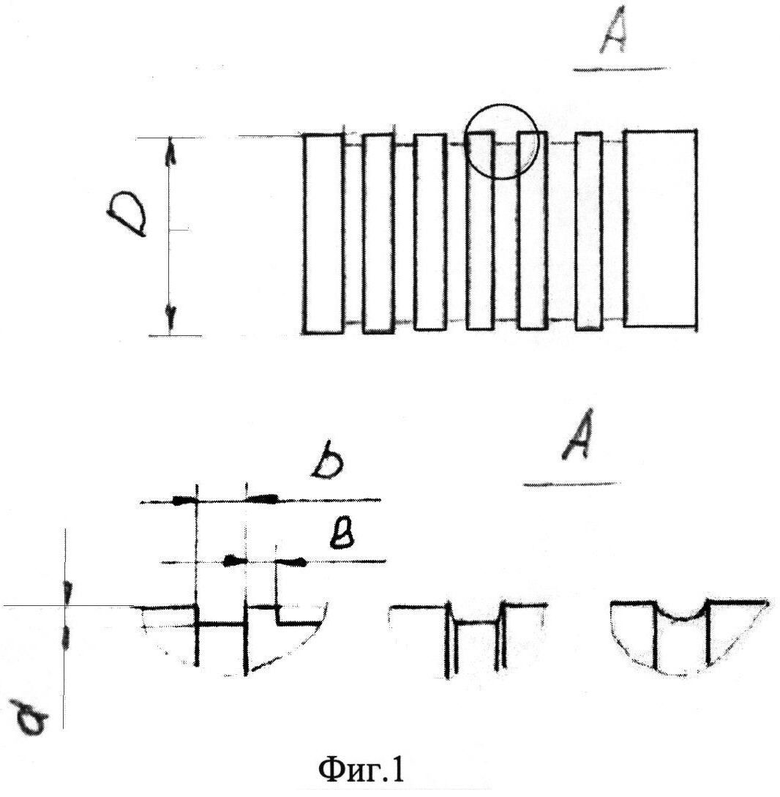

На фиг.1 приведен чертеж пробки с вариантами выполнения формы канавок.

На фиг.2 изображена выполненная на пробке канавка с натекшим в нее материалом трубки.

При изготовлении ЧЭ датчика концентрации газа (кислорода или водорода) герметичность соединения твердоэлектролитной пробки и электроизоляционной трубки в конечном итоге определяет процент выхода годных изделий. При совместном нагревании до температуры 1500°С со скоростью нагрева порядка 150°С/час заготовки электроизоляционной трубки и вставленной в нее твердоэлектролитной пробки, которая практически не имеет усадки при спекании, происходит их герметичное соединение за счет термодиффузионного взаимодействия по контактирующим сопряженным поверхностям. Такими поверхностями являются боковые грани профилированных канавок на пробке (фиг.1) и материала трубчатого изолятора, натекшего в канавки от усадки (фиг.2). Размер b (фиг.1) между гранями профилированных канавок на пробке из-за разности ТКР Δα [пробки (ZrO2,Y2O3)α2 и трубчатого изолятора (Аl2O3, MgO)α1] при остывании уменьшается больше, чем размер натекшего в канавки изолятора, что создает натяг δ, благодаря которому формируются герметичные уплотнения, так называемые «замки», по краям канавок. Это повышает надежность соединения ЧЭ. Ширину канавок определяют из соотношения  , где T - температура перехода из упругопластического состояния в хрупкое в диапазоне температур от 1100°С до 1300°С (Ю.Л.Красулин и др. - Пористая конструкционная керамика. - М.: Металлургия, 1980. - 100 с., стр.9). Выбор указанной температуры обусловлен тем, что в этом диапазоне температур материал еще не стал хрупким, а разность ТКР Δα материалов при этом наибольшая. Натяг δ также вызывает напряженное состояние в перемычке В, ширина которой определяется из условия ее прочности при изгибно-растягивающих напряжениях, которые составляют (0,1-0,3)δсж и находится в пределах (0,5-1)b. При этом канавки выполняют с шагом (1,5-2)b.

, где T - температура перехода из упругопластического состояния в хрупкое в диапазоне температур от 1100°С до 1300°С (Ю.Л.Красулин и др. - Пористая конструкционная керамика. - М.: Металлургия, 1980. - 100 с., стр.9). Выбор указанной температуры обусловлен тем, что в этом диапазоне температур материал еще не стал хрупким, а разность ТКР Δα материалов при этом наибольшая. Натяг δ также вызывает напряженное состояние в перемычке В, ширина которой определяется из условия ее прочности при изгибно-растягивающих напряжениях, которые составляют (0,1-0,3)δсж и находится в пределах (0,5-1)b. При этом канавки выполняют с шагом (1,5-2)b.

Усадка трубки сопровождается натеканием материала трубки в канавки пробки. Величина усадки составляет (10-12)% (Бакунов B.C. - Керамика из высокоогнеупорных окислов. - М.: Металлургия, 1977, - 304 с., стр.180). При этом глубина канавки d должна быть больше на (10-15)% (см. фиг.2) для свободного натекания материала трубки в канавки пробки и возможности размещения выделяющихся газов в свободную часть канавок. Наличие профилированных канавок способствует снижению напряжений в соединении из-за уменьшения контактной площади соприкосновения пробки и трубки, что пропорционально снижает напряжения в соединении.

Поскольку рабочая температура для ЧЭ в энергетических установках находится в диапазоне от 400°С до 600°С, то для снятия остаточных напряжений в материалах пробки и трубки, появляющихся от усадки трубки в местах уплотнения по краям канавок, после охлаждения проводят термоциклирование в диапазоне температур (400-1000)°С до 5 раз, которое обеспечивает размерную стабильность ЧЭ. После термоциклирования ЧЭ подвергается испытанию на герметичность.

Пример конкретного осуществления.

Для ЧЭ датчика концентрации кислорода или водорода изготавливалась пробка из диоксида циркония, стабилизированного оксидом иттрия [(ZrO2)0,84(Y2O3)0,16] диаметром D=4 мм и длиной 6,2 мм. КТР пробки, выполненной из данного материала, составляет α2=12×10-6 1/°С (см. Рутман Д.С., Торопов Ю.С., Плинер С.Ю. и др. Высокоогнеупорные материалы из диоксида циркония. - М.: Металлургия, 1985. - 136 с., стр.48). Допустимые напряжения для пробки при температуре 1300°С составляют δсж=103 МН/м2, а δраст=102 МН/м2 (Бакунов B.C. - Керамика из высокоогнеупорных окислов. - М.: Металлургия, 1977, - 304 с., стр.148).

Трубка изготавливалась из алюмомагнезиальной шпинели (MgAl2O4), диаметром 10 мм, длиной 50 мм, внутренний диаметр 4 мм. Величина усадки трубки составила 10%. КТР трубки, выполненной из данного материала, составляет α1=10,3×10-6 1/°С (см. Бакунов B.C. - Керамика из высокоогнеупорных окислов. - М.: Металлургия, 1977, - 304 с., стр.188).

Разность КТР материалов Δα=(α2-α1)=17×10-6 1/°С.

Величина натяга выбиралась по допустимым напряжениям в соединяемых материалах и обеспечению плотности соединения. При натяге δ=2×10-3 мм максимальные напряжения в соединении по приближенным расчетам для указанных материалов не превышали допустимые. Ширина канавки, определенная из соотношения  и при указанных выше данных, составила 1 мм. На длине пробки 6,2 мм разместили три канавки шириной 1 мм с перемычками между ними 0,8 мм.

и при указанных выше данных, составила 1 мм. На длине пробки 6,2 мм разместили три канавки шириной 1 мм с перемычками между ними 0,8 мм.

Канавки на пробке изготавливали нарезкой алмазным инструментом после окончательного спекания и шлифовки по наружному диаметру. Возможно изготовление канавок шликерным литьем.

Спекание ЧЭ проводили при температуре 1500°С со скоростью нагрева 150°С/ч, при которой находящийся в упругопластическом состоянии материал трубки натекал в канавки пробки и образовывал натяг по ее боковым граням (фиг.2). Натекание в канавки шириной 1 мм пробки диаметром 4 мм материала трубки составило h=(0,15-0,20) мм (см. фиг.2), при этом глубина канавки была изготовлена больше h на 0,05 мм и составила d=0,25 мм для свободного натекания материала трубки в канавки пробки и свободного размещения выделяющихся из керамических материалов газов. Затем ЧЭ выдерживали при этой температуре 5 часов. По мере снижения температуры и прохождения зоны упругопластического состояния (1100-1300)°С и переходе в хрупкое на гранях канавок пробки с материалом трубки, из-за разности КТР и наличия натяга сформировались герметичные уплотнения - «замки». Благодаря ряду таких «замков» повышается надежность соединения, увеличивая выход годных изделий пропорционально числу «замков».

Для снижения напряжений в материалах пробки и трубки, появляющихся от усадки трубки в местах уплотнения по краям канавок и обеспечения размерной стабильности после охлаждения, проводилось пятикратное термоциклирование при температуре 600°С. Такое термоциклирование обеспечивает большую надежность работы ЧЭ.

Чувствительные элементы, полученные в соответствии с заявленным изобретением, обеспечивают вакуум-плотное соединение пробки из твердого электролита и трубки из электроизоляционной керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ТВЕРДОЭЛЕКТРОЛИТНОГО ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА | 2000 |

|

RU2167415C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2008 |

|

RU2379672C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК ДЛЯ АМПЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВОДОРОДА И КИСЛОРОДА В ГАЗОВЫХ СМЕСЯХ | 2011 |

|

RU2483298C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| ОБЪЕДИНЕННЫЕ КОНЦЕНТРИЧЕСКИЕ ТРУБКИ | 2006 |

|

RU2432230C9 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ДАТЧИК КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ И ЖИДКИХ СРЕДАХ | 1997 |

|

RU2120624C1 |

| АКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2079935C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037239C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2008 |

|

RU2517947C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В ЖИДКОСТЯХ И ГАЗАХ | 2007 |

|

RU2334979C1 |

Изобретение относится к ядерной энергетике и может быть использовано в датчиках для измерения содержания кислорода или водорода в энергетических установках. Способ изготовления чувствительного элемента (ЧЭ) датчика кислорода или водорода включает изготовление пробки из твердого электролита и трубки из электроизоляционной керамики с последующим их диффузионным соединением. Перед диффузионным соединением на поверхности пробки, сопрягаемой с поверхностью трубки, выполняют профилированные канавки определенного размера. Изобретение позволяет добиться увеличения выхода годных ЧЭ, а также увеличить ресурс работы датчиков с ЧЭ за счет увеличения надежности и герметичности соединения трубки из электроизоляционной керамики (Аl2O3, MgO) и пробки из твердого электролита (ZrO2, Y2O3). 1 з.п. ф-лы, 2 ил.

1. Способ изготовления чувствительного элемента датчика концентрации кислорода или водорода, включающий изготовление пробки из твердого электролита и трубки из электроизоляционной керамики, размещение пробки в трубке с последующим их диффузионным соединением путем постепенного нагрева до температуры 1500°С, последующей выдержки и постепенного охлаждения, отличающийся тем, что перед диффузионным соединением на поверхности пробки, сопрягаемой с поверхностью трубки, выполняют профилированные канавки шириной  ,

,

где δ - натяг между боковыми гранями профилированных канавок, определяемый прочностью соединяемых материалов и обусловленный разностью их коэффициентов температурного расширения Δα;

T - температура перехода соединяемых материалов из упругопластического состояния в хрупкое;

с шагом (1,5-2,0) ширины канавки и глубиной, составляющей (1,1-1,2) от величины усадки материала трубки.

2. Способ по п.1, отличающийся тем, что после охлаждения проводят термоциклирование в диапазоне температур (400-1000)°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ТВЕРДОЭЛЕКТРОЛИТНОГО ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА | 2000 |

|

RU2167415C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В ЖИДКОСТЯХ И ГАЗАХ | 2007 |

|

RU2334979C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ДАТЧИК КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ И ЖИДКИХ СРЕДАХ | 1997 |

|

RU2120624C1 |

| US 4251342 A, 17.02.1981 | |||

| JP 0056168154 A, 24.12.1981. | |||

Авторы

Даты

2014-08-20—Публикация

2012-09-13—Подача