Изобретение относится к области аналитического приборостроения и может быть использовано в прикладной электрохимии, металлургии, энергетике, автомобилестроении и других отраслях для определения содержания кислорода в жидких и газовых средах.

Известен способ изготовления чувствительного элемента (ЧЭ) твердоэлектролитного датчика кислорода [патент РФ N 1804623, кл. G 01 N 27/417, заяв. 08.06. 90 г., опубл. 23.03.93 г. бюл. N 11] путем совместного горячего прессования в графитовой пресс-форме спеченной пробки твердого электролита и заготовки изоляционной трубки, последующего нагрева и охлаждения чувствительного элемента датчика на воздухе со скоростью 100oC/ч в интервале температур 500-1000oC.

Недостатком этого способа является большая трудоемкость и низкая производительность, а также невысокий выход кондиционных изделий. Чувствительные элементы, полученные таким способом, ненадежны при эксплуатации в рабочих средах. При высоких температурах, выше 500oC, после длительной эксплуатации происходит разгерметизации соединения твердый; 35 электролит - изоляционная трубка вследствие ухода углерода, внедрившегося в оксиды при горячем прессовании в графитовой форме.

Задачей настоящего изобретения является повышение качества чувствительного элемента с одновременным упрощением технологии их изготовления, снижения энергозатрат за счет сокращения срока изготовления, снижения максимальной температуры спекания, исключения процесса механической обработки заготовок.

Поставленная задача решается тем, что в известном способе изготовления чувствительного элемента (ЧЭ) датчика концентрации кислорода включающем изготовление пробки из твердого электролита, заготовки из электроизоляционной керамики на основе смеси порошков окиси магния и алюмомагнезиальной шпинели, размещение в ней твердоэлектролитной пробки, с последующим термодиффузионным соединением их, отличающийся тем, что электроизоляционную трубку производят из смеси порошка окиси магния с удельной поверхностью 0,8-1,0 м2/г и порошка алюмомагнезиальной шпинели с удельной поверхностью 15-30 м2/г, в соотношении мас. % MgO - 36-43 и Mg Al2O4 - 57-64, в которую вводят не более 1,0 мас.% безводной технологической связки, перемешивают эту смесь не менее 2 часов, затем гранулируют до частиц с плотностью 2,6-2,8 г/см3 и диаметром 0,8-1 мм, после чего прессуют при давлении 60-65 кН/см2 из полученного гранулированного пресс-порошка изоляционную трубку с внутренней поверхностью, адекватной наружной поверхности твердоэлектролитной пробки, далее производят сушку при температуре не менее 150oC, удаляют технологическую связку обжигом на воздухе при 600-700oC в течение 2-3 часов, затем в полость электроизоляционной трубки вставляют твердоэлектролитную пробку до свободного касания поверхностями, нагревают сборку на воздухе со скоростью 150oC/час до 1500oC, далее выдерживают при этой температуре в течение 5 часов, после чего охлаждают с той же скоростью до температуры окружающей среды.

Для обеспечения вакуумно-плотного соединения твердоэлектролитной пробки и изолятора твердоэлектролитную пробку изготавливают в виде усеченного конуса с центральным углом 6-15o.

Сравнительный анализ с прототипом показал, что заявленное решение отличается тем, что электроизоляционную трубку производят из смеси высокодисперсных порошков окиси магния с удельной поверхностью 0,8-1,0 м2/г и алюмомагнезиальной шпинели с удельной поверхностью 15-30 м2/г в соотношении мас.% MgO - 36-43 и Mg Al2O4 - 57-64, с 1% безводной технологической связкой, например, 2% раствор каучука в бензине, что позволяет судить о соответствии критерию изобретения "новизна".

Сущность изобретения заключается в следующем.

При изготовлении ЧЭ датчика концентрации кислорода процесс со единения твердоэлектролитной пробки и электроизоляционной трубки является одним из самых важных и практически определяет процент выхода кондиционных изделий.

При совместном нагревании электроизоляционной трубки и вставленной в нее твердоэлектролитной пробки происходит их герметичное соединение за счет термодиффузионного взаимодействия по контактирующим поверхностям.

Как известно, на протекание процесса диффузии и на коэффициент диффузии существенное влияние оказывают многие факторы, важнейшим из которых является величина частиц порошка, из которых изготовлена конструкция и температура.

Величина частиц оказывает большое влияние на процесс пограничной диффузии. Как правило, коэффициенты граничной диффузии выше, чем коэффициенты объемной диффузии. Это объясняются большим искажением кристаллической решетки у границ зерен. Поэтому коэффициент диффузии тем больше, чем выше степень дисперсности исходного порошка.

Необходимо выбрать оптимальную дисперсность порошков, которые используются для изготовления электроизоляционной трубки и температуру совместного спекания пробки из твердого электролита и электроизоляционной трубки.

При создании конструкций из нескольких керамических материалов основным фактором, обеспечивающим их работоспособность в требуемых условиях, является совпадение их коэффициентов линейного расширения при нагреве и охлаждении.

Суммарный коэффициент температурного расширения (КТР) полукристаллической керамики многофазного композиционного строения, а именно таким является материал электроизоляционной трубки, будет складываться из характеристик составных частей и процентного их содержания.

Эксперименты показали, что в выбранных диапазонах процентного содержания, составляющих материалов электроизоляционной трубки: 36-43% MgO и 57-64% MgAl2O4 КТР полученной смеси хорошо согласуется с КТР материала твердоэлектролитной пробки и обеспечивает герметичность конструкции в целом.

Уменьшение содержания MgO приводит к появлению микротрещин в процессе спекания изолятора из-за больших усадок материала, обогащенного мелкодисперсной составляющей, а увеличение содержания MgO приводит к нарушению герметичности во время охлаждения, так как большое количество вещества с высоким КТР создает в материале растягивающее напряжение, приводящее к микротрещинам.

Использование безводной технологической связки обусловлено тем, что окись магния растворима в воде, и образующаяся при этом гидроокись магния при спекании заготовки, разлагаясь, будет разрыхлять структуру, препятствуя уплотнению. Один процент технологической связки, равномерно распределенной в массе порошка, обеспечивает хорошую формуемость и механическую прочность прессовки, при этом 1% связки достаточно для обеспечения необходимой технологической прочности материала при всех операциях и режимах процесса изготовления ЧЭ. Увеличение содержания технической связки выше 1 мас.% приводит к появлению зоны пористости при ее выжигании.

Прессование давлением 60-65 кН/см2 оптимально, так как не приводит к появлению прессовочных трещин и обеспечивает спекаемость материала до 99% относительной плотности.

Наиболее плотное, практически вакуумное соединение поверхностей; электролита и изолятора можно обеспечить, если твердоэлектролитную пробку выполнить в виде усеченного конуса, а внутренняя полость электроизоляционной трубки - адекватной этой форме.

Экспериментально было установлено, что наилучшее соединение, практически вакуумное, обеспечивается тогда, когда угол при вершине пробки будет находиться в пределах 6-15o.

При угле менее 6o трудно обеспечить извлечение без деформации заготовки пробки литьевой формы.

При углах более 15o трудно обеспечить удержание твердоэлектролитной пробки в электроизоляционной трубке, так как при спекании изолятора усадочные явления увеличиваются в сторону меньшего диаметра отверстия, обжимающие усилия приводят к выдавливанию пробки, которая перемещается относительно изолятора, и это приводит к тому, что не получается герметичного термодиффузионного соединения керамик пробки и изолятора в единую конструкцию.

Пример конкретного выполнения.

Изготовление чувствительного элемента датчика концентрации кисло рода производится в несколько этапов: 1) получение смесей гидрооксидов алюминия и магния; 2) получение высокодисперсного порошка алюмомагнезиальной шпинели; 3) приготовление гранулированного пресс-порошка; 4) формование заготовки изолятора; 5) изготовление твердоэлектролитной пробки; 6) сборка и спекание ЧЭ.

Существует несколько вариантов получения смеси гидрооксидов алюминия и магния.

Вариант A. Кристаллические порошки AlCl3•6H2O марки "Ч", "ЧДА" и "ХЧ" и MgCl2•6H2O марки "Ч" "ЧДА" и "ХЧ" смешивают в соотношении 70,4 мас.% и 29,6 мас.% соответственно, приготавливают 50%-ный водный раствор солей и осаждают эти гидрооксиды, добавляя малыми порциями концентрированный водный раствор аммиака до pH 10-11. Полученный гелевый осадок фильтруют на вакуум-фильтре и многократно промывают дистиллированной водой до pH 6-7, сушат при 200oC.

Вариант B. Навеску порошка Al(ОН)3 марки "Ч", "ДА" или "ХЧ", составляющую 43.5 мас. % измельчают в течение 8-10 часов мокрым способом в водной среде в вибромельнице корундовыми мелющими телами при весовом соотношении мелющих тел и порошка 4-1 до удельной поверхность порошка 6-10 м2/г. Затем водную суспензию полученного порошка Al(ОН)3 соединяют с 56,5 мас.% соли MgCl2•6 H2O, приготавливают 50% водный раствор соли и осаждают гидрооксид магния концентрированным водным раствором аммиака. Полученную смесь порошка Al(ОН)3 и геля Mg(OH)2 фильтруют на вакуум-фильтре с промывкой дистиллированной водой до pH 6-7, сушат при 200oC.

Вариант C. Навеску порошка Mg(OH)2 марки "Ч", "ЧДА", или "ХЧ", составляющую 10,8 мас. % измельчают в вибромельнице в водной среде до удельной поверхности порошка 6-10 м2/г.

Водную суспензию молотого Mg(OH)2 соединяют с 89,2 мас.% соли AlCl3•6H2O, приготавливают 50%-ный водный раствор соли и осаждают гидрооксид алюминия концентрированным водным раствором аммиака. Полученную смесь порошка Mg(OH)2 и геля Al(OH)3 фильтруют на вакуум-фильтре с промывкой дистиллированной водой до pH 6-7, сушат при 200oC.

Затем приготавливают порошки алюмомагнезиальной шпинели. Для этого материалы, полученные одним из вышеуказанных способов, загружают в барабаны с корундовыми мелющими телами в соотношении 1:1 и измельчают в течение 6-8 часов, затем протирают через капроновое сито с ячейкой 0,1 мм, увлажняют 10%-ным водным раствором декстрина, брикетируют в стальной пресс-форме при удельном давлении 10-15 кН/см2, дробят брикеты и протирают через капроновое сито с ячейкой 1 мм. Гранулированный порошок смеси гидрооксидов алюминия и магния термообрабатывают на воздухе при температуре 1250-1300oC в течение 4-5 часов, получая 100% выход алюмомагнезиальной шпинели (АМШ) MgAl2O4. После синтеза гранулированный порошок измельчают в вибромельнице в течении 10-12 часов корундовыми шарами с добавлением: 1 мас.% олеиновой; кислоты, затем порошок обжигают на воздухе при 600oC с выдержкой 1 час и просеивают через сито и получают порошок с удельной поверхностью 15-30 м2/г.

58 мас. % порошка алюмомагнезиальной шпинели и 42 мас.% порошка окиси магния марки "ЧДА", прокаленного при 1200oC в течение 2 часов с удельной поверхностью 0,8-1,0 м2/г, помещают в барабан с корундовыми мелющими телами в соотношении 1:1, заливают бензин марки "калоша" и перемешивают в течение 3 часов, затем вводят технологическую связку - 2% раствор каучука в бензине - из расчета 1,0 мас.% по сухому весу, смешивают в течение 0,5 часа, отделяют от шаров и бензина и сушат до влажности 5-6%. Полученный пресс-порошок с технологической связкой гранулируют путем брикетирования в стальной пресс-форме при давлении 10-15 кН/см2, дробят и протирают через капроновое сито с ячейкой 1 мм.

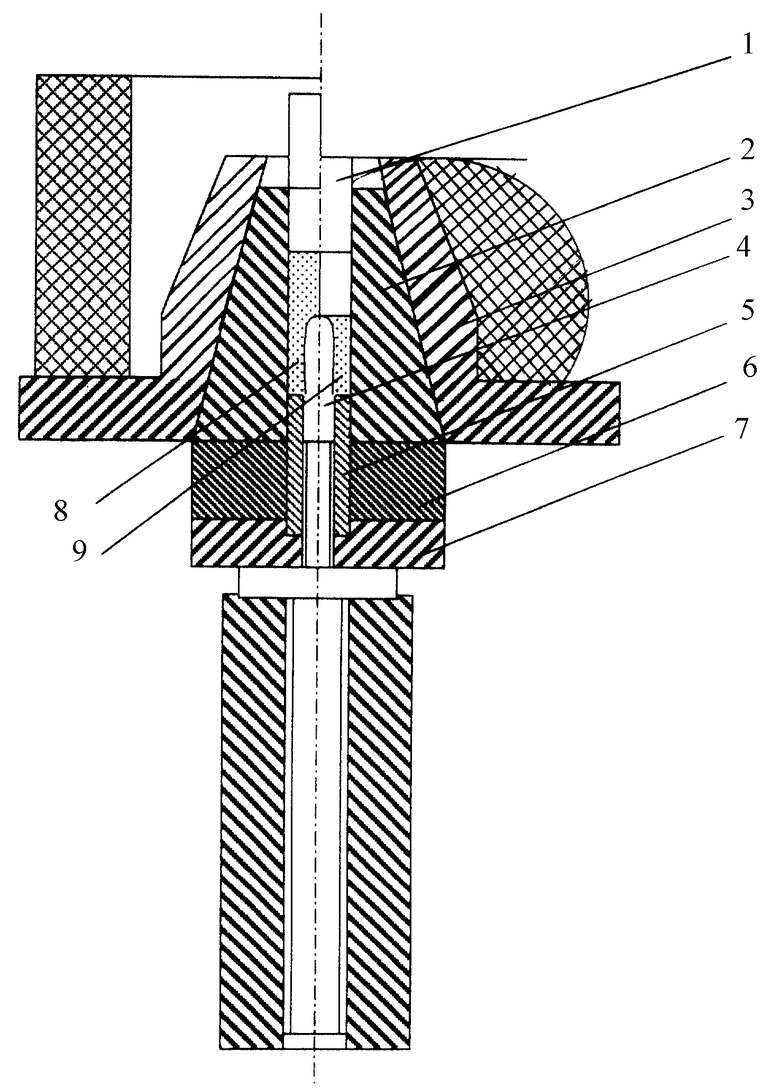

Из полученных гранул методом одноосного полусухого прессования производят формование электроизоляционной трубки в специальной пресс-форме, схематическое изображение которой приведено на чертеже.

Пресс-форма содержит верхний пуансон 1, лепестки 2 и обойму матрицы 3, образующие с закладным пуансоном 4 рабочий цилиндрический объем, пуансон 5, вся конструкция помещена на стойке б, закрепленной шайбой 7.

Навеску гранулированного пресс-порошка с влажностью 3-4% массой 5-6 г засыпают в рабочий цилиндрический объем, образованный лепестками 2 матрицы и закладным пуансоном 4 и пуансоном 5, вставляют пуансон 1 и прессуют при удельном давлении 60-65 кН/см2. После удаления прессовки (заготовки изолятора) ее сушат при 150oC в течение 1 часа и удаляют технологическую связку обжигом на воздухе при 600-700oC в течение 2-3 часов.

Используя закладной пуансон 4 изготавливают методом штамповки медную литьевую форму многоразового использования в форме шайбы высотой 5 мм с коническим отверстием посередине, которое образуется конической частью закладного пуансона большего диаметра путем его вдавливания в предварительно сделанное отверстие в центре медной шайбы. Это коническое отверстие является рабочим объемом литьевой формы для формования пробки твердого электролита.

Для этого порошок, например, стабилизированного оксида циркония, содержащий 10 мол.% оксида иттрия, с удельной поверхностью 5-6 м2/г замешивают на термопластичной связке, состоящей из 82 мас.% парафина, 15 мас.% воска и 3 мас. % олеиновой кислоты, вакуумируют и формируют заготовку сердечника в медной изложнице методом литья в кокиль. После этого связку из заготовки частично выплавляют в засыпке порошка, а затем спекают до относительной плотности 95-98%.

Твердоэлектролитная пробка после спекания уменьшается в размере, сохраняя заданную при формовке конусность боковой поверхности. Приготовленную таким образом пробку из твердого электролита вставляют в коническую полость электроизоляционной трубки до свободного касания поверхностей и загружают эту сборку в высокотемпературную печь, устанавливая на торцевую поверхность с отверстием меньшего диаметра электроизоляционной трубки, при этом пробка не должна касаться поверхности.

Далее нагревают сборку на воздухе со скоростью 150oC/час до 1500oC, выдерживают при этой температуре в течение 5 часов, после чего охлаждают с той же скоростью,

Чувствительные элементы, полученные но этой технологии позволяет получить вакуум-плотное соединение изолятора и электролита.

Использование заявленной технологии изготовления чувствительного элемента твердоэлектролитного датчика определения концентрации кислорода позволяет значительно улучшить качество изделия, снизить энергозатраты за счет сокращения временя (не более 20 часов), необходимого для завершения процесса при тех же максимальных температурах для совместного спекания твердоэлектролитной пробки и электроизоляционной трубки (1500oC). При этом исключается необходимость механической обработки. Эта технология экологически более чистая, так как исключено использование таких технологических связок, как парафин и воск, выжигание которых ведет к загрязнению токсичными веществами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| Высокотемпературная электрохимическая ячейка и способ ее изготовления | 2024 |

|

RU2832432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА ИЛИ ВОДОРОДА | 2012 |

|

RU2526231C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2054394C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОШПИЛЬНОЙ КЕРАМИКИ MONALOX - SC | 1993 |

|

RU2054395C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

Использование: в прикладной электрохимии, металлургии, энергетике, автомобилестроении и других отраслях для определения содержания кислорода в жидких и газовых средах. Сущность изобретения: чувствительный элемент твердоэлектролитного датчика готовят следующим образом. Изготавливают твердоэлектролитную пробку в виде усеченного конуса из порошка, например, стабилизированного оксида циркония. Электроизоляционную трубку готовят из смеси порошка окиси магния с удельной поверхностью 0,8-1,0 м2/г и порошка алюмомагниевой шпинели с удельной поверхностью 15-30 м2/г, взятых в соотношении MgO - 36-43% и MgAl2O4 - 57-64%. В эту смесь вводят не более 1,0 мас.% безводной технологической связки, перемешивают эту смесь не менее 2 ч, затем гранулируют до частиц с плотностью 2,6-2,8 г/см3 и диаметром 0,8-1 мм, после чего прессуют из полученного гранулированного порошка изоляционную трубку с внутренней конической поверхностью, адекватной форме твердоэлектролитной пробки, далее производят сушку, удаляют технологическую связку обжигом на воздухе. Затем в полость электроизоляционной трубки вставляют твердоэлектролитную пробку до свободного касания поверхностями, нагревают сборку на воздухе со скоростью 150°С/ч до 1500°С, далее выдерживают при этой температуре в течение 5 ч, после чего охлаждают с той же скоростью. Техническим результатом изобретения является повышение качества чувствительного элемента с одновременным упрощением технологии его изготовления, снижение энергозатрат за счет сокращения срока изготовления, снижения максимальной температуры спекания, исключения процесса мехобработки заготовок. 3 з.п. ф-лы, 1 ил.

| Способ изготовления твердоэлектролитного датчика кислорода | 1990 |

|

SU1804623A3 |

| Электрохимический преобразователь концентрации кислорода и способ его изготовления | 1982 |

|

SU1073685A1 |

| US 5310575 А, 05.10.1994 | |||

| US 5670032 А, 23.09.1997 | |||

| US 5228975 А, 20.07.1993 | |||

| УСТРОЙСТВО для ПРИСОЕДИНЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН К ТРАКТОРУ | 0 |

|

SU203351A1 |

Авторы

Даты

2001-05-20—Публикация

2000-04-25—Подача