Изобретение относится к области промышленности строительных материалов и может быть использовано для водной диспергации, предварительной гидратации и механоактивации цементов, металлургических и котельных шлаков, горелых пород, диатомитов, трепелов, опок и получения на их основе гидратированного пастового вяжущего, а также аморфизации кристаллических веществ простого состава с целью повышения их химической активности.

Известен активатор цементной суспензии, состоящий из пьезокерамического излучателя и устройства для механической обработки, включающий электропривод и вакуум-насос. В патрубок для подачи суспензии подается смесь цемента с водой, которая под воздействием собственной массы и разности давления, обеспечиваемой вакуумированием геометрической емкости, через патрубок поступает на наклонные пластины, обеспечивающие замедление движения и дополнительное перемешивание смеси, которая через сопло попадает на вращающуюся конусную головку с дугообразными ребрами и, ударяясь в отражатель, опускается на верхнюю неподвижную перфорированную поверхность и, увлекаясь центробежной силой вращающегося диска, проходит через сопло. В процессе прохождения через неподвижную перегородку и подвижные перфорированные диски за счет вакуумирования и действия вертикальной вибрации имеет место активное диспергирование цементных зерен (Ав. св. СССР №1047702 «Устройство для активации цементной суспензии». Опубл. в Б.И. №35,1983).

Устройство отличается сложностью и не предусматривает измельчение инертных материалов растворной смеси,

Наиболее близким по технической сути к предлагаемому изобретению и взятым за прототип является диспергидратор, состоящий из ротора, представляющего собой перемешивающий рабочий орган, шарнирно подвешенного к перекладине, отражательной брони, водоподводящей трубы, приемного бункера в виде смесительной камеры и двигателя. Ротор диаметром 400 мм самоцентрируется благодаря шарнирной подвеске и имеет 10-12 рабочих колес, насаженных неподвижно на рабочий вал (см. журнал «Строительные материалы» №3, 1960, стр.39-40).

Быстрое вращение ротора (3000-5000 об/мин) обеспечивает скорость вылета гидросмеси 60-100 м/сек и давление в зоне удара, равное 36-102 атм. Отражательная броня и втулка колес ротора имеют концентрически расположенные цилиндрические канавки, предназначенные для возврата гидросмеси к центру ротора и повышения давления.

Гидросмесь, подвергаясь в диспергидраторе 30-кратному сильнейшему гидравлическому удару с частотой 9000-15000 раз в мин, превращается в пасту, предельно насыщенную гидратом.

Диспергидратор практически не увеличивает тонкости помола цемента и оставляет сравнительно грубый помол инертных компонентов цементного раствора.

Технической задачей изобретения является повышение эффективности измельчения, предварительной гидратации и аморфизации минеральных компонентов и гидравлического вяжущего растворной смеси для получения пастовых вяжущих с регулируемой дисперсностью компонентов.

Технический результат достигается за счет того, что диспергидратор включает смесительную емкость, приводной вал и перемешивающий рабочий орган, причем перемешивающий рабочий орган выполнен в виде полого съемного вала, насаженного на приводной вал с прикрепленными к нему четырьмя лопастями, изогнутыми полукругом и обрезанными в верхней четверти по возрастающей от края лопасти к месту их крепления, а также наличием отбойных экранов, расположенных на стенках смесительной емкости и установленных под углом 40-50° к горизонтали.

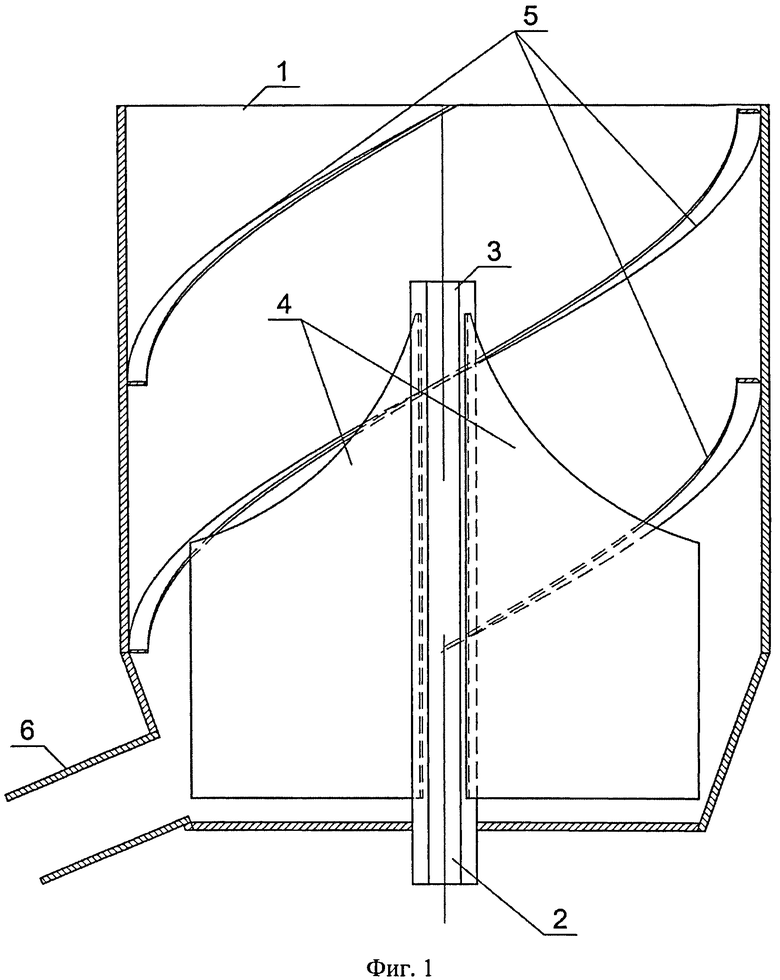

На фиг.1 представлен вертикальный разрез диспергидратора.

Технический результат достигается следующим. Диспергидратор содержит смесительную емкость 1 и приводной вал 2. На приводной вал 2 насаживается перемешивающий рабочий орган, выполненный в виде полого съемного вала 3, установленный без возможности поворота, но с возможностью съема, с четырьмя лопастями 4, изогнутыми полукругом и обрезанными в верхней четверти по возрастающей от края лопасти к месту их крепления для захвата растворной смеси и придания ему центробежной силы и касательного ускорения к окружности смесительной емкости, на внутренних стенках которой расположены отбойные экраны 5, установленные под углом 40-50° к горизонтали. Перемешивающие лопасти 4 изогнуты таким образом, чтобы диспергируемый раствор скользил по поверхности лопастей с наименьшим сопротивлением с целью снижения энергоемкости диспергидратора и абразивного воздействия смеси на лопасти смесителя. Активированная смесь сливается через сливной патрубок 6.

Работа диспергидратора происходит следующим образом: раствор, увлекаемый центробежной силой и касательным ускорением, которое создается при вращении лопастей 4, разгоняется до скорости, при которой компоненты растворной смеси при столкновении с отбойными экранами 5 измельчаются. Отбитая смесь отбрасывается в центральную часть смесительной емкости 1, захватывается лопастями 4, и процесс диспергации-гидратации повторяется.

Суть гидравлической активации и измельчения заключается в следующем. Гидросмесь, включающая куски и гранулы материала, за счет центробежного и касательного ускорения разгоняется до критической скорости, при которой происходит разрушение материала при столкновении с отбойными экранами 5. Многократно ударяясь о лопасти 4, происходит измельчение и “обдирание” глинистых примесей и оксидных пленок, обволакивающих зерна компонентов смеси. При этом разрушение и измельчение происходит посредством простого механического удара, гидравлического удара воды в потоке, расклинивающего действия воды и сил трения, возникающих при соприкосновении разнонаправленных потоков. В результате сильного измельчения кристаллические вещества частично аморфизируются и приобретают химическую активность. Изменение скорости вращения полого съемного вала 3 и времени обработки позволяет изменять степень измельчения компонентов растворной смеси.

Измельченные частицы интенсивно гидратируют благодаря резким колебаниям давления от нуля до нескольких десятков атмосфер и энергичной миграции воды, обнажающей реакционную поверхность в открытых порах, трещинах и капиллярах материала. В результате этого в процессе гидравлической активизации очень быстро происходит измельчение материала, накопление гидрата и предельное насыщение им жидкой фазы.

При измельчении на разделе фаз формируется поверхностный слой, который характеризуется сгущением энергии из-за отсутствия компенсирующих связей. Это приводит к существенному ускорению протекания химических реакций. Ускорению твердения способствует и саморазогрев растворной смеси, который происходит вследствие трения между компонентами растворной смеси и элементами конструкции смесительной емкости. Поскольку большинство цементных растворов твердеет в воздушных условиях, то необходимо, чтобы реакции связывания гидроокиси кальция и преобразования эттрингита протекали на ранних стадиях, пока раствор влажный. Предварительная гидратация, раннее схватывание и твердение позволяют снизить усадочные процессы и повысить прочность затвердевшего раствора.

На практике гидравлическую активацию-диспергацию осуществляют следующим образом. По справочным данным определяют критическую скорость, при которой происходит разрушение наиболее прочного компонента раствора при соударении с отбойником, заполняют камеру обрабатываемой смесью с В/Т не ниже 0,4 до среднего уровня лопастей 4 и разгоняют полый съемный вал 3 до заданной угловой скорости. Продолжительность обработки раствора определяется в опытном замесе с измерением удельной поверхности обрабатываемой смеси после пробных испытаний. Одновременно с измельчением происходит интенсивный саморазогрев смеси, который зависит от времени обработки и скорости вращения полого съемного вала 3. Удельная поверхность компонентов растворной смеси является основополагающим параметром для отработки технологического процесса получения гидратированного пастового вяжущего с регулируемой дисперсностью компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ КОНСЕРВАЦИОННОЙ СМАЗКИ | 2015 |

|

RU2601001C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| СПОСОБ АКТИВАЦИИ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 1992 |

|

RU2070183C1 |

| Способ приготовления вяжущего | 1990 |

|

SU1837053A1 |

| Установка для приготовления поризованного раствора | 1985 |

|

SU1315333A1 |

| Устройство для непрерывного приготовления и нагнетания растворной смеси | 1983 |

|

SU1135668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| Устройство для транспортирования и смешивания ингредиентов смесей | 1987 |

|

SU1806060A3 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

Изобретение относится к области промышленности строительных материалов и может быть использовано в других отраслях промышленности. Технический результат - повышение эффективности измельчения, предварительной гидратации и аморфизации минеральных компонентов и гидравлического вяжущего растворной смеси для получения пастовых вяжущих с регулируемой дисперсностью компонентов. Диспергидратор включает смесительную емкость, приводной вал, перемешивающий рабочий орган, выполненный в виде полого съемного вала, насаженного на приводной вал с прикрепленными к нему четырьмя лопастями, изогнутыми полукругом и обрезанными в верхней четверти по возрастающей от края лопасти к месту их крепления, и отбойные экраны, расположенные на стенках смесительной емкости и установленные под углом 40-50° к горизонтали. 1 ил.

Диспергидратор, включающий смесительную емкость, приводной вал и перемешивающий рабочий орган, отличающийся тем, что перемешивающий рабочий орган выполнен в виде полого съемного вала, насаженного на приводной вал с прикрепленными к нему четырьмя лопастями, изогнутыми полукругом и обрезанными в верхней четверти по возрастающей от края лопасти к месту их крепления, а также наличием отбойных экранов, расположенных на стенках смесительной емкости и установленных под углом 40-50° к горизонтали.

| СМЕСИТЕЛЬ | 2001 |

|

RU2195361C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИЦЕЛИАЛЬНЫХ ФОРМ МИКРООРГАНИЗМОВ | 2011 |

|

RU2453589C1 |

| Смеситель-активатор | 1988 |

|

SU1500480A1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МНОГОФАЗНЫХ СРЕД | 1991 |

|

RU2021849C1 |

| WO 9639557 A1, 12.12.1996 | |||

Авторы

Даты

2014-08-27—Публикация

2012-08-20—Подача