j Изобретение относится к промышленности строительных материалов, а именно к составам бесклинкерного известьсодержа- щего вяжущего на основе каменноугольной зол j и/ способам его приготовления.

Цель изобретения - снижение водопот- реоности и повышение прочности при уменьшении стоимости вяжущего.

I Это достигается тем, что в способе при- готйвления вяжущего, включающем измельчение и смешение каменноугольной золы, извести-кипелки, гипса и хлорида щелочного или щелочно-земельного металла, сначала совместно измельчают в бегунах в течение 10-15 мин комовую известь-кипел- ку, 1/4-1/2 часть от общего количества каменноугольной золы,хлорид щелочного или щелочно-земельного металла, вводят воду затворения до получения влажности 8-13 мас.% и поверхностно-активную добавку и з группы дегиксилсукционатосульфоната натрия, моноалкилфенилового эфира поли- этиленгликоля, затем полученную смесь выдерживают в реакторе в течение 6-20 ч, после чего ее перемешивают с гипсом и оставшимся количеством каменноугольной золы при следующем соотношении компонентов в мас.% (на сухое вещество):

Известь-кипелка20-30

Гипс3-5

Хлорид щелочного или

щелочно-земельного металла 0.6-1

00

OJ

VI о ел со

Указанная поверхностно- активная добавка0.05-0,15 Каменноугольная зола остальное Сущность предлагаемых вяжущего и способа его приготовления состоит в том, что отвод введения добавки гипса в извест- ково-зольную смесь на вторую стадию ее перемешивания, то есть после ее обработки в смесительно-размольных бегунах и вылеживания в реакторе (силосе) в течение 6-20 ч исключает замедляющее влияние гипса на процессы гашения и диспергации извести; При этом роль комплексной добавки (хлорид + ПАВ) на первой стадии приготовления вяжущего состоит в интенсификации процесса гашения и диспергации извести при ее обработке в бегунах совместно с частью золы. Установлено, что этот процесс при введении в известково-зольную смесь комплексной добавки идет быстрее в 2-3 раза, чем при отсутствии добавки. При этом установлена также избирательность действия добавок ПАВ на указанные процессы: из опробованных в исследованиях ПАВ разного класса ускоряющее действие на процесс гашения извести и на повышение прочности вяжущего в сочетании с хлоридами показали только анионные и неионногенные ПАВ, обладающие сильным смачивающим действием.

С позиций физико-химической механики дисперсных структур достигнутые результаты можнб объяснить тем, что при раздавливании и истирании комовой извести и частиц золы в водной среде между чашей и катками бегунов в присутствии комплексной добавки процесс гашения извести интенсифицируется за счет эффектов усиления смачивания, ускорения движения жидкости в порах ее зерен, а также расклинивающего действия ПАВ в порах и микротрещинах частиц извести и золы (эффект Ребйндера). Положительную роль фактора совместной обработки извести и золы в бегунах можно объяснить активизацией поверхности стекловидных частиц золы при мокром истирании их гасящейся известью и созданием центров кристаллизации новообразований (первичных структур), оказывающих каталитическое влияние на процессы гидратации и твердения вяжущего в последующих процесса вылеживания вяжущего в реакторе и тепловлажностной обработки, изделий.

Ускорение процесса гашения извести в предложенном способе приготовления вяжущего достигается также, за счет того, что каменноугольная зола как сильный адсорбент поглощает продукт гидратации извести - гидроокись кальция, что сдвигает реакцию вправо.

В исследованиях установлена целесообразность совместной обработки в бегунах

комовой извести с 1/4-1/2 части золы, входящей в состав вяжущего, так как при большем количестве золы ухудшаются условия измельчения зерен извести (подушки вокруг зерен), что требует увеличения времени

0 обработки, а при меньшем количестве золы снижается прочность вяжущего.

Установлено, что введение воды в бегуны до получения влажности известково- зольной смеси в пределах 8-13 мас.%

5 является оптимальным, как с точки зрения полноты гашения извести, так и удобства транспортирования и дозирования смеси (сыпучее состояние).

Важность процесса вылеживания изве0 стково-зольной (золосиликатной) смеси, по аналогии с технологией силикатного кирпича, состоит в том, что во время него не только продолжается и завершается гашение частиц извести, но и происходит взаи5 модействие гидроокиси кальция с золой с образованием первичных гидросиликатных и гидроалюминатных структур, оказывающих в дальнейшем положительное влияние на процесс твердения и формирование фа0 зового состава и микроструктуры известко- во-зольного камня. С этой точки зрения важно отметить, что оптимальное время вылеживания в реакторе известково-зольной смеси в предложенном способе составляет

5 6-20 ч, тогда как в общепринятой технологии силикатного кирпича время вылеживания известково-песчаной (силикатной) смеси, как правило, не превышает3-4 ч. Это подтверждает активную структурообраз0 ную роль золы в вяжущем и эффективность удлиненного процесса вылеживания смеси для улучшения свойств вяжущего в предложенном.

Многофункциональность действия ком5 плекСной добавки в вяжущем проявляется еще и в том, что она способствует пластификации растворной и бетонной смесей. Исследования показали, что это достигается не за счет воздухововлекагащего действия до0 бавки, а за счет смазочного эффекта ориентированных на поверхности зерен извести и золы молекулярных слоев хлорида и ПАВ. Эффект пластификации - один из факторов снижения водопотребности вяжу5 щего по сравнению с известными составами.

Преимущество предложенного способа приготовления вяжущего перед известным заключается еще и в том, что ликвидируется энергоемкий пылевыделяющий процесс,

требующий установки сложной и дорогосто- яифй пылеулавливающей системы.

jОсобенность предложенного способа приготовления вяжущего состоит в том, что вяжущее используют сразу после приготов- лейия, то есть после перемешивания выле- жа|нной известково-зольной смеси с гипсом и Оставшимся количеством золы в этот же смеситель вводят заполнитель и воду и осу- ще|:твляют их дополнительное перемеши- eaijine с вяжущим. Можно осуществлять тафке перегрузку полученного вяжущего и в другие смесители (разного типа), в частности в газо- и пенобетономешалки для приго- тов/шния ячеистого бетона.

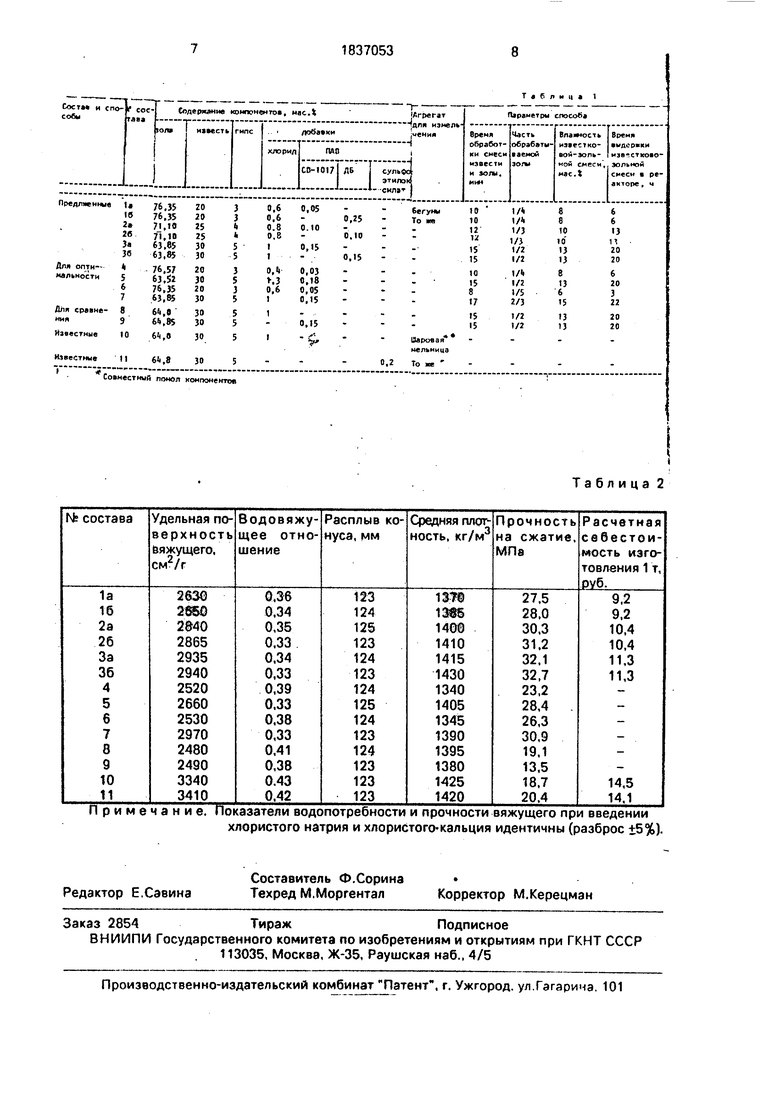

Пример. Для получения вяжущего предлагаемым способом готовят шесть смесей компонентов, содержащих, мас.%: каменноугольную золу - Западно-Сибирской ТЭ Ц с удельной поверхностью 2400 см2/г - 63,35-76,35; комовую известь акт, 75,3% с предельной крупностью зерен 20 мм - 20- 30; полуводный гипс с удельной поверхно- сть|ю 3100 см /г - 3-5; хлорид щелочного металла (хлорид натрия) или хлорид щелоч- подземельного металла (хлористый кальций) - 0,6-1; поверхностно-активную добавку - ди||ексилсукционатосульфонат натрия (сма- чи атель СВ-1017) и моноалкилфениловый полиэтиленгликоля (смачиватель ДБ), по ТУ 620-530-80, 0,05-0,15 (составы 1,1а- З.Зй). Одновременно готовят две смеси ком- по ентов вяжущего с запредельным содержанием добавок (составы 4 и 5) и две см(си с запредельными значениями пара- метров способа приготовления (составы 6 и 7) для подтверждения оптимальности. Для срг внения готовят также предложенное вя- жу|цее, но содержащее только один из ком- по ентов комплексной добавки (составы 8 и 9), Кроме того, готовят два известных состава яжущего известным способом, путем со- вм стного помола компонентов в шаровой мельнице (составы 10 и 11).

/Для приготовления вяжущего предло- способом комовую известь, 1/4- 1/ части взятой на замесы золы, хлорид и первоначально обрабатывают в лабораторных смесительно-размольных бегунах тиг|а Л.Б-2 в течение 10-15 мин при затворе- HHifi водой до получения смеси влажностью 8-J3 мас.%, после чего выдерживают смесь в реакторе (эксикаторе) в течение 6-20 ч, зат|ем загружают ее в лабораторный смеси- те/|ь принудительного действия типа С- , вводят гипс, оставшееся количество зо/|ы и осуществляют перемешивание в те- чейие 2-3 мин.

Для определения свойств полученного вяжущего при перемешивании компонентов в смесителе дополнительно вводят воду затворения, осуществляя доувлажнение вяжущего до получения теста стандартной нормальной густоты. Приготовленные вяжущие испытывают в равнопластичном состоянии, соответствующем расплаву конуса 123-125 мм, по ГОСТ 310,4-81 Цементы. Методы испытания. Для определения средней плотности и прочности вяжущего формуют образцы размеров 4 х 4 х 16 см, которые для ускорения твердения пропаривают при 95-100°С по режиму 3 +10+3 ч.

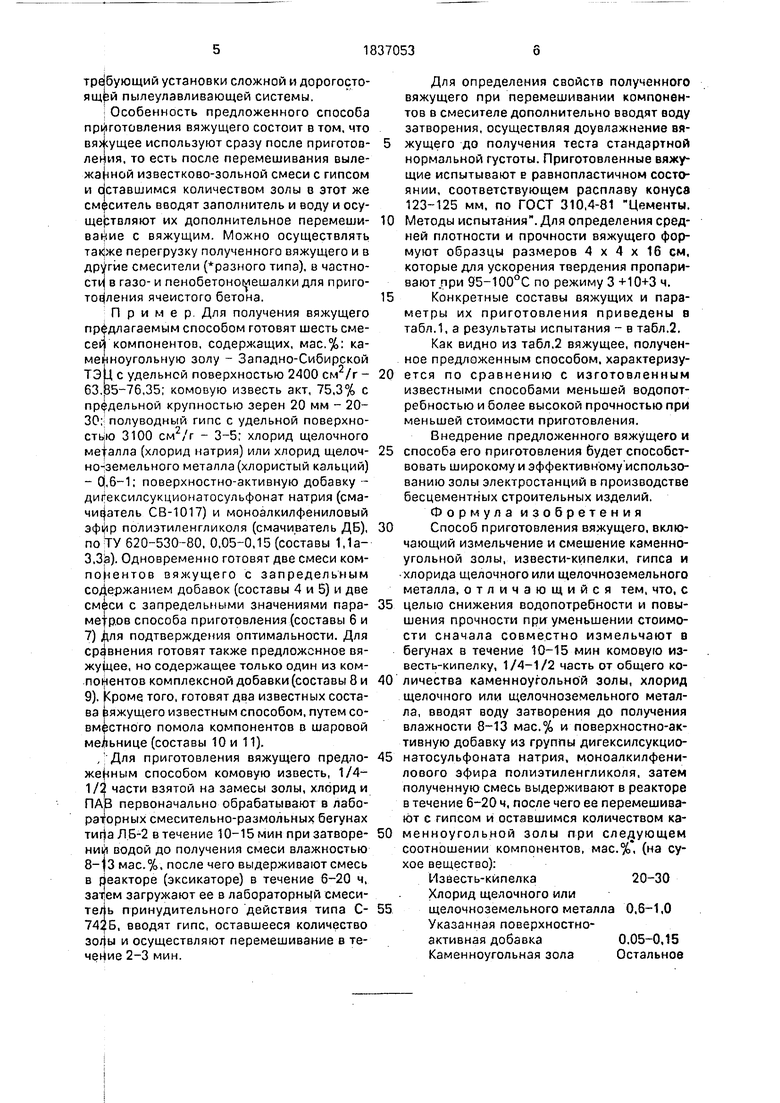

Конкретные составы вяжущих и параметры их приготовления приведены в табл.1, а результаты испытания - в табл.2.

Как видно из табл.2 вяжущее, полученное предложенным способом, характеризуется по сравнению с изготовленным известными способами меньшей водопот- ребностью и более высокой прочностью при меньшей стоимости приготовления.

Внедрение предложенного вяжущего и способа его приготовления будет способствовать широкому и эффективному использованию золы электростанций в производстве бесцементных строительных изделий. Формула изобретения Способ приготовления вяжущего, включающий измельчение и смешение каменноугольной золы, извести-кипелки, гипса и хлорида щелочного или щелочноземельного металла, отличающийся тем, что, с целью снижения водопотребности и повышения прочности приуменьшении стоимости сначала совместно измельчают в бегунах в течение 10-15 мин комовую из- весть-кипелку, 1/4-1/2 часть от общего количества каменноугольной золы, хлорид щелочного или щелочноземельного металла, вводят воду затворения до получения влажности 8-13 мас.% и поверхностно-активную добавку из группы дигексилсукцио- натосульфоната натрия, моноалкилфени- лового эфира полиэтиленгликоля, затем полученную смесь выдерживают в реакторе в течение 6-20 ч, после чего ее перемешивают с гипсом и оставшимся количеством ка- менноугольной золы при следующем соотношении компонентов, мас.% (на сухое вещество):

Известь-кйпелка20-30

Хлорид щелочного или щелочноземельного металла 0.6-1,0 Указанная поверхностно- активная добавка0.05-0,15 Каменноугольная зола Остальное

Совместный помол компонентов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО МИНЕРАЛЬНОГО ВЯЖУЩЕГО ГИДРАВЛИЧЕСКОГО ТВЕРДЕНИЯ | 2011 |

|

RU2476393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА ДЛЯ СОЗДАНИЯ ОСНОВАНИЙ | 2000 |

|

RU2239017C2 |

| Бетонная смесь | 1990 |

|

SU1726434A1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2834821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1502533A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

Таблица 2

Авторы

Даты

1993-08-30—Публикация

1990-10-10—Подача