Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к промежуточной пленке для многослойного стекла, которая используется для получения многослойного стекла. Кроме того, настоящее изобретение относится к многослойному стеклу, изготовленному с промежуточной пленкой для многослойного стекла.

Уровень техники

[0002]

Поскольку многослойное стекло производит лишь небольшое количество разлетающихся осколков, даже когда оно подвергается внешнему воздействию и разбивается, многослойное стекло является превосходным в отношении безопасности. По существу, многослойное стекло широко используется для автомобилей, железнодорожных транспортных средств, самолетов, кораблей, зданий и т.д. Многослойное стекло изготавливают, помещая промежуточную пленку для многослойного стекла между двумя стеклянными листами.

[0003]

Примеры промежуточной пленки для многослойного стекла включают однослойную промежуточную пленку, имеющую однослойную структуру, и многослойную промежуточную пленку, имеющую структуру из двух или большего числа слоев.

[0004]

В качестве примера промежуточной пленки для многослойного стекла, следующий патентный документ 1 описывает звукоизолирующий слой, включающий 100 мас.% поливинилацетального полимера со степенью ацетализации от 60 до 85 мол.%, от 0,001 до 1,0 мас.% соли металла, по меньшей мере, одного типа из соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве более чем 30 мас.%. Указанный звукоизолирующий слой может использоваться индивидуально в качестве однослойной промежуточной пленки.

[0005]

Кроме того, следующий патентный документ 1 также описывает многослойную промежуточную пленку, в которой наслаиваются звукоизолирующий слой и другой слой. Другой слой, наслаиваемый со звукоизолирующим слоем, включает 100 мас.% поливинилацетального полимера со степенью ацетализации от 60 до 85 мол.%, от 0,001 до 1,0 мас.% соли металла, по меньшей мере, одного типа из соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве 30 мас.% или менее.

[0006]

Следующий патентный документ 2 описывает промежуточную пленку, которую составляет полимерный слой, имеющий температуру стеклования 33°C или более.

[0007]

Следующий патентный документ 3 описывает полимерную пленку на основе поливинилацеталя, имеющую распределение толщины в направлении ширины 10% или менее и содержание летучих веществ 1,0 мас.% или менее. Когда в указанной полимерной пленке на основе поливинилацеталя две внутренние части, составляющие по 5% с обоих концов, в направлении ширины пленки по всей ширине нагреваются в течение 30 минут при 150°C, соответственно, значение коэффициента термической усадки одной 5%-внутренней части, имеющей больший коэффициент термической усадки в направлении потока, которое является параллельным пленке и перпендикулярным направлению ширины, определяется как коэффициент термической усадки MD1, значение коэффициента термической усадки другой 5%-внутренней части, имеющей меньший коэффициент термической усадки, определяется как коэффициент термической усадки MD2, и значение коэффициента термической усадки центральной части в направлении потока, которое является параллельным пленке и перпендикулярным направлению ширины, получаемое во время нагревания центральной части в направлении ширины пленки в течение 30 минут при 150°C, определяется как коэффициент термической усадки MD3, все из коэффициента термической усадки MD1, коэффициента термической усадки MD2 и коэффициента термической усадки MD3 составляют от 3 до 20%.

Документы предшествующего уровня техники

Патентные документы

[0008]

Патентный документ 1: JP 2007-070200 A

Патентный документ 2: US 2013/0236711 A1

Патентный документ 3: WO 2012/133668 A1

Сущность изобретения

Проблемы, решаемые изобретением

[0009]

Авторы настоящего изобретения обнаружили подлежащую решению проблему, заключающуюся в том, что в промежуточной пленке с высокой температурой размягчения концевая часть в направлении TD промежуточной пленки и центральная часть в направлении TD промежуточной пленки значительно различаются по коэффициенту термической усадки.

[0010]

Когда такая промежуточная пленка, имеющая различные коэффициенты термической усадки в различных местах, используется для изготовления листа многослойного стекла, существует проблема, заключающаяся в том, что зазор, обусловленный отсутствием промежуточной пленки, образуется в угловой части листа многослойного стекла. В связи с этим состояние, в котором образуется зазор, представляет собой состояние, в котором промежуточная пленка для многослойного стекла отсутствует между двумя листами листового стекла.

[0011]

Задача настоящего изобретения заключается в том, чтобы предложить промежуточную пленку для многослойного стекла, с помощью которой может оказаться затруднительным образование зазора, обусловленного отсутствием промежуточной пленки, в листе многослойного стекла. Кроме того, задача настоящего изобретения также заключается в том, чтобы предложить многослойное стекло, изготовленное с промежуточной пленкой для многослойного стекла.

Средства решения проблем

[0012]

Согласно широкому аспекту настоящего изобретения, предлагается промежуточная пленка для многослойного стекла, имеющая однослойную структуру или структуру из двух или большего числа слоев, включая первый слой, содержащий термопластический полимер, причем температура размягчения первого слоя составляет 60°C или более, промежуточная пленка имеет направление MD и направление TD, и что касается коэффициентов термической усадки, получаемых, когда следующая первая внутренняя часть, следующая вторая внутренняя часть и следующая центральная часть нагреваются в течение 2 минут при 80°C, соответственно, абсолютное значение разности между следующим коэффициентом термической усадки MDMAX и следующим коэффициентом термической усадки MDMIN составляет менее чем 10%.

[0013]

Первая внутренняя часть: первая внутренняя часть означает квадратную секцию со стороной 5 см, которая представляет собой часть на расстоянии 0,05X от одного конца в направлении TD внутрь промежуточной пленки, когда расстояние между одним концом и другим концом в направлении TD промежуточной пленки определяется как X.

[0014]

Вторая внутренняя часть: вторая внутренняя часть означает квадратную секцию со стороной 5 см, которая представляет собой часть на расстоянии 0,05X от другого конца в направлении TD внутрь промежуточной пленки, когда расстояние между одним концом и другим концом в направлении TD промежуточной пленки определяется как X.

[0015]

Центральная часть: центральная часть означает квадратную секцию со стороной 5 см, которая представляет собой часть на расстоянии 0,5X от каждого из одного конца и другого конца в направлении TD внутрь промежуточной пленки, когда расстояние между одним концом и другим концом в направлении TD промежуточной пленки определяется как X.

[0016]

Коэффициент термической усадки MD1MAX и коэффициент термической усадки MD1MIN: коэффициент термической усадки стороны с более высоким коэффициентом термической усадки и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяются как MD1MAX и MD1MIN в том случае, где две стороны, параллельные направлению MD первой внутренней части, имеют различные коэффициенты термической усадки, или коэффициент термической усадки одной стороны и коэффициент термической усадки другой стороны определяются как MD1MAX и MD1MIN в том случае, где две стороны, параллельные направлению MD первой внутренней части, имеют одинаковые коэффициенты термической усадки.

[0017]

Коэффициент термической усадки MD2MAX и коэффициент термической усадки MD2MIN: коэффициент термической усадки стороны с более высоким коэффициентом термической усадки и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяются как MD2MAX и MD2MIN в том случае, где две стороны, параллельные направлению MD второй внутренней части, имеют различные коэффициенты термической усадки, или коэффициент термической усадки одной стороны и коэффициент термической усадки другой стороны определяются как MD2MAX и MD2MIN в том случае, где две стороны, параллельные направлению MD второй внутренней части, имеют одинаковые коэффициенты термической усадки.

[0018]

Коэффициент термической усадки MD3MAX и коэффициент термической усадки MD3MIN: коэффициент термической усадки стороны с более высоким коэффициентом термической усадки и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяются как MD3MAX и MD3MIN в том случае, где две стороны, параллельные направлению MD центральной части имеют различные коэффициенты термической усадки, или коэффициент термической усадки одной стороны и коэффициент термической усадки другой стороны определяются как MD3MAX и MD3MIN в том случае, где две стороны, параллельные направлению MD центральной части имеют одинаковые коэффициенты термической усадки.

[0019]

Коэффициент термической усадки MDMAX: коэффициент термической усадки MDMAX представляет собой наибольший коэффициент термической усадки из коэффициента термической усадки MD1MAX, коэффициента термической усадки MD2MAX и коэффициента термической усадки MD3MAX.

[0020]

Коэффициент термической усадки MDMIN: коэффициент термической усадки MDMIN представляет собой наименьший коэффициент термической усадки из коэффициента термической усадки MD1MIN, коэффициента термической усадки MD2MIN и коэффициента термической усадки MD3MIN.

[0021]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла температура размягчения первого слоя составляет 61,5°C или более.

[0022]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла температура стеклования первого слоя составляет 35°C или более.

[0023]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла промежуточная пленка дополнительно включает второй слой, содержащий термопластический полимер, и первый слой располагается на стороне первой поверхности второго слоя.

[0024]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла термопластический полимер в первом слое представляет собой поливинилацетальный полимер, и термопластический полимер во втором слое представляет собой поливинилацетальный полимер.

[0025]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла содержание гидроксильных групп поливинилацетального полимера в первом слое является выше на 9,5 мол.% или более, чем содержание гидроксильных групп поливинилацетального полимера во втором слое.

[0026]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла второй слой содержит наполнитель.

[0027]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла промежуточная пленка дополнительно включает третий слой, содержащий термопластический полимер, и третий слой располагается на стороне второй поверхности на противоположной стороне относительно первой поверхности второго слоя.

[0028]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла термопластический полимер в первом слое представляет собой поливинилацетальный полимер и содержание гидроксильных групп поливинилацетального полимера в первом слое составляет 33 мол.% или более.

[0029]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла первый слой содержит пластификатор, и содержание пластификатора в первом слое составляет 25 мас.% или более и 35 мас.% или менее в расчете на 100 мас.% термопластического полимера в первом слое.

[0030]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла коэффициент термической усадки MDMAX составляет 20% или менее.

[0031]

Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла абсолютное значение разности между коэффициентом термической усадки MDMAX и коэффициентом термической усадки MDMIN составляет 8% или менее.

[0032]

Согласно широкому аспекту настоящего изобретения, предлагается многослойное стекло включающий первый элемент многослойного стекла, второй элемент многослойного стекла и промежуточную пленку для многослойного стекла описанный выше, причем промежуточная пленка для многослойного стекла располагается между первым элементом многослойного стекла и вторым элементом многослойного стекла.

Эффект изобретения

[0033]

Поскольку промежуточная пленка для многослойного стекла согласно настоящему изобретению представляет собой промежуточную пленку для многослойного стекла, имеющую однослойную структуру или структуру из двух или большего числа слоев, и включает первый слой, содержащий термопластический полимер, температура размягчения первого слоя составляет 60°C или более, промежуточная пленка имеет направление MD и направление TD, и что касается коэффициентов термической усадки, получаемых, когда вышеупомянутая первая внутренняя часть, вышеупомянутая вторая внутренняя часть и вышеупомянутая центральная часть нагреваются в течение 2 минут при 80°C, соответственно, абсолютное значение разности между вышеупомянутым коэффициентом термической усадки MDMAX и вышеупомянутым коэффициентом термической усадки MDMIN составляет менее чем 10%, может оказаться затруднительным образование зазора, обусловленного отсутствием промежуточной пленки, в листе многослойного стекла.

Краткое описание чертежей

[0034]

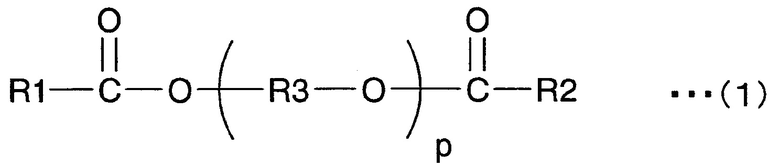

[Фиг. 1] Фиг. 1 представляет изображение в разрезе, схематически иллюстрируя промежуточную пленку для многослойного стекла в соответствии с первым вариантом осуществления настоящего изобретения.

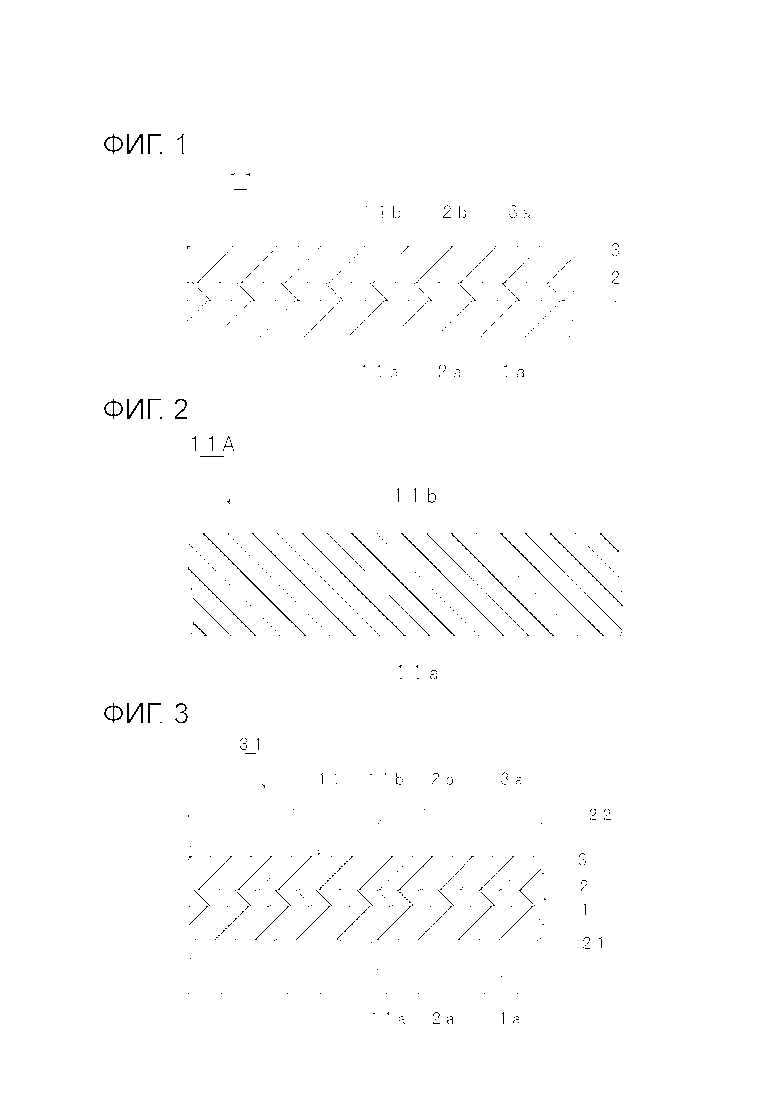

[Фиг. 2] Фиг. 2 представляет изображение в разрезе, схематически иллюстрируя промежуточную пленку для многослойного стекла в соответствии со вторым вариантом осуществления настоящего изобретения.

[Фиг. 3] Фиг. 3 представляет изображение в разрезе, схематически иллюстрирующее пример многослойного стекла, изготовленного с промежуточной пленкой для многослойного стекла, представленной на фиг. 1.

[Фиг. 4] Фиг. 4 представляет изображение в разрезе, схематически иллюстрирующее пример многослойного стекла, изготовленного с промежуточной пленкой для многослойного стекла, представленной на фиг. 2.

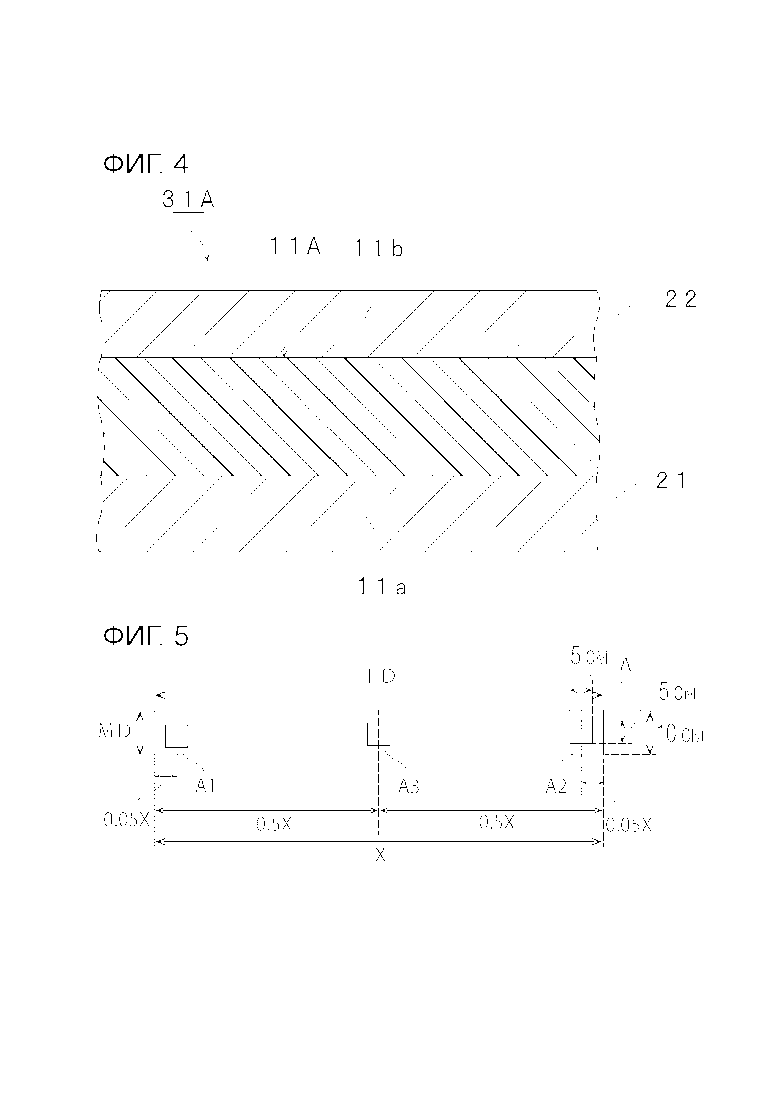

[Фиг. 5] Фиг. 5 представляет чертеж, иллюстрирующий измеряемый объект (промежуточную пленку) для измерения коэффициента термической усадки.

Вариант(ы) осуществления изобретения

[0035]

Далее настоящее изобретение будет описано подробно.

[0036]

Для цели решения вышеупомянутых проблем предложено настоящее изобретение со следующей конфигурацией.

[0037]

Промежуточная пленка для многослойного стекла (в настоящем описании иногда сокращенно называется «промежуточная пленка») согласно настоящему изобретению имеет однослойная структура или структура из двух или большего числа слоев. Промежуточная пленка согласно настоящему изобретению имеет первый слой, содержащий термопластический полимер.

[0038]

Согласно настоящему изобретению, в промежуточной пленке температура размягчения первого слоя составляет 60°C или более. Первый слой является относительно твердым. Промежуточная пленка, имеющая такой первый слой, становится относительно твердой.

[0039]

Промежуточная пленка согласно настоящему изобретению имеет направление MD и направление TD. Например, промежуточная пленка получается посредством экструзионного формования расплава. Направление MD представляет собой направление потока промежуточной пленки во время изготовления промежуточной пленки. Направление TD представляет собой направление, ортогональное направлению потока промежуточной пленки во время изготовления промежуточной пленки и Направление, ортогональное направлению толщины промежуточной пленки.

[0040]

В промежуточной пленке согласно настоящему изобретению, что касается коэффициентов термической усадки, получаемых, когда следующая первая внутренняя часть, следующая вторая внутренняя часть и следующая центральная часть нагреваются в течение 2 минут при 80°C, соответственно, абсолютное значение разности между следующим коэффициентом термической усадки MDMAX и следующим коэффициентом термической усадки MDMIN составляет менее чем 10%.

[0041]

Первая внутренняя часть: первая внутренняя часть означает квадратную секцию со стороной 5 см, которая представляет собой часть на расстоянии 0,05X (часть, удаленная на 0,05X) от одного конца в направлении TD внутрь промежуточной пленки, когда расстояние между одним концом и другим концом в направлении TD промежуточной пленки определяется как X.

[0042]

Вторая внутренняя часть: вторая внутренняя часть означает квадратную секцию со стороной 5 см, которая представляет собой часть на расстоянии 0,05X (часть, удаленная на 0,05X) от другого конца в направлении TD внутрь промежуточной пленки, когда расстояние между одним концом и другим концом в направлении TD промежуточной пленки определяется как X.

[0043]

Центральная часть: центральная часть означает квадратную секцию со стороной 5 см, которая представляет собой часть на расстоянии 0,5X (часть, удаленная на 0,5X) от каждого из одного конца и другого конца в направлении TD внутрь промежуточной пленки, когда расстояние между одним концом и другим концом в направлении TD промежуточной пленки определяется как X.

[0044]

Коэффициент термической усадки MD1MAX и коэффициент термической усадки MD1MIN: коэффициент термической усадки стороны с более высоким коэффициентом термической усадки и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяются как MD1MAX и MD1MIN в том случае, где две стороны, параллельные направлению MD первой внутренней части, имеют различные коэффициенты термической усадки, или коэффициент термической усадки одной стороны и коэффициент термической усадки другой стороны определяются как MD1MAX и MD1MIN в том случае, где две стороны, параллельные направлению MD первой внутренней части, имеют одинаковые коэффициенты термической усадки.

[0045]

Коэффициент термической усадки MD2MAX и коэффициент термической усадки MD2MIN: коэффициент термической усадки стороны с более высоким коэффициентом термической усадки и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяются как MD2MAX и MD2MIN в том случае, где две стороны, параллельные направлению MD второй внутренней части, имеют различные коэффициенты термической усадки, или коэффициент термической усадки одной стороны и коэффициент термической усадки другой стороны определяются как MD2MAX и MD2MIN в том случае, где две стороны, параллельные направлению MD первой внутренней части, имеют одинаковые коэффициенты термической усадки.

[0046]

Коэффициент термической усадки MD3MAX и коэффициент термической усадки MD3MIN: коэффициент термической усадки стороны с более высоким коэффициентом термической усадки и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяются как MD3MAX и MD3MIN в том случае, где две стороны, параллельные направлению MD центральной части имеют различные коэффициенты термической усадки, или коэффициент термической усадки одной стороны и коэффициент термической усадки другой стороны определяются как MD3MAX и MD3MIN в том случае, где две стороны, параллельные направлению MD центральной части имеют одинаковые коэффициенты термической усадки.

[0047]

Коэффициент термической усадки MDMAX: коэффициент термической усадки MDMAX представляет собой наибольший коэффициент термической усадки из коэффициента термической усадки MD1MAX, коэффициента термической усадки MD2MAX и коэффициента термической усадки MD3MAX.

[0048]

Коэффициент термической усадки MDMIN: коэффициент термической усадки MDMIN представляет собой наименьший коэффициент термической усадки из коэффициента термической усадки MD1MIN, коэффициента термической усадки MD2MIN и коэффициента термической усадки MD3MIN.

[0049]

Когда промежуточная пленка согласно настоящему изобретению имеет описанную выше конфигурацию, может оказаться затруднительным образование зазора, обусловленного отсутствием промежуточной пленки, в листе многослойного стекла.

[0050]

Согласно настоящему изобретению, в промежуточной пленке, несмотря на существование первого слоя, имеющего температуру размягчения 60°C или более, разность коэффициентов термической усадки между концевой частью в направлении MD промежуточной пленки и центральной частью в направлении MD промежуточной пленки является небольшой, и становится затруднительным образование зазора, обусловленного отсутствием промежуточной пленки, в угловой части листа многослойного стекла.

[0051]

С точки зрения дополнительного затруднения образования зазора в листе многослойного стекла, абсолютное значение разности между вышеупомянутым коэффициентом термической усадки MDMAX и вышеупомянутым коэффициентом термической усадки MDMIN составляет предпочтительно 0 или более (включая случай, в котором разность отсутствует), предпочтительно 9,5% или менее и предпочтительнее 8% или менее.

[0052]

С точки зрения действительного повышения эффективности производства многослойного стекла, в котором подавляется образование зазора, каждый коэффициента термической усадки MD1MIN, коэффициент термической усадки MD2MIN, коэффициент термической усадки MD3MIN и коэффициент термической усадки MDMIN составляет предпочтительно 0% или более, предпочтительнее 0,5% или более, еще предпочтительнее 1,5% или более, еще предпочтительнее 3% или более и особенно предпочтительно 4% или более. С точки зрения действительного повышения эффективности производства многослойного стекла, в котором подавляется образование зазора, каждый из коэффициента термической усадки MD1MAX, коэффициента термической усадки MD2MAX, коэффициента термической усадки MD3MAX и коэффициента термической усадки MDMAX составляет предпочтительно 17,5% или менее, предпочтительнее 17% или менее, еще предпочтительнее 16% или менее, еще предпочтительнее 14% или менее, особенно предпочтительно 10% или менее и наиболее предпочтительно 8% или менее.

[0053]

Примеры способа достижения вышеупомянутого коэффициента термической усадки включают способ релаксации напряжения промежуточной пленки и т.д. В частности, соответствующие примеры включают способ воздействия отжиговой обработки на промежуточную пленку, способ ослабления силы растяжения промежуточной пленки в процессе экструзии и т.д. В процессе экструзии, когда сравниваются случай 1, в котором растягивается промежуточная пленка в состоянии высокой температуры (например, случай температуры, составляющий более чем 90°C) и случай 2, в котором растягивается промежуточная пленка в состоянии низкой температуры (например, случай температуры, составляющей 90°C или менее), наблюдается тенденция, заключающаяся в том, что коэффициент термической усадки промежуточной пленки в случае 2 составляет более чем коэффициент термической усадки промежуточной пленки в случае 1. Кроме того, в процессе экструзии, даже если две промежуточные пленки находятся в состоянии одинаковой температуры, когда сравниваются случай 3, в котором промежуточная пленка растягивается под действием высокой силы (например, случай относительно высокой линейной скорости), и случай 4, в котором промежуточная пленка растягивается под действием низкой силы (например, случай относительно низкой линейной скорости), наблюдается тенденция, заключающаяся в том, что коэффициент термической усадки промежуточной пленки в случае 3 составляет более чем коэффициент термической усадки промежуточной пленки в случае 4. Кроме того, посредством регулирования температуры старения во время синтеза поливинилацетального полимера может регулироваться усадка при нагревании получаемой в результате промежуточной пленки.

[0054]

Измеряемые объекты (промежуточная пленка A1, промежуточная пленка A2 и промежуточная пленка A3) для измерения коэффициента термической усадки в направлении MD первой внутренней части, коэффициента термической усадки в направлении MD второй внутренней части и коэффициента термической усадки в направлении MD центральной части могут быть получены следующим образом.

[0055]

Как представлено на фиг. 5, промежуточная пленка разрезается от одного конца до другого конца в направлении TD таким образом, что размер в направлении MD промежуточной пленки составляет 10 см, и получается промежуточная пленка A. Способом, в котором не подавляется изменение размеров промежуточной пленки (промежуточная пленка помещается на сетчатый стеллаж и выдерживается на месте или аналогичным образом), регулирование влажности пленки осуществляется в течение 2 суток при температуре 23°C и относительной влажности 30%. После этого как представлено на фиг. 5, из промежуточной пленки A с отрегулированной влажностью получаются промежуточная пленка A1 (исследуемый образец) как квадратная секция со стороной 5 см, которая представляет собой часть на расстоянии 0,05X от одного конца в направлении TD внутрь, промежуточная пленка A2 (исследуемый образец) как квадратная секция со стороной 5 см, которая представляет собой часть на расстоянии 0,05X от другого конца в направлении TD внутрь, и промежуточная пленка A3 (исследуемый образец) как квадратная секция со стороной 5 см, которая представляет собой часть на расстоянии 0,5X от каждого из одного конца и другого конца в направлении TD промежуточной пленки внутрь. Промежуточная пленка A1 располагается таким образом, что отрезок прямой на расстоянии 0,05X от одного конца в направлении TD внутрь перекрывается с центральной линией промежуточной пленки A1, и получается промежуточная пленка A1 в форме квадрата со стороной 5 см. Промежуточная пленка A2 располагается таким образом, что отрезок прямой на расстоянии 0,05X от другого конца в направлении TD внутрь перекрывается с центральной линией промежуточной пленки A2, и получается промежуточная пленка A2 в форме квадрата со стороной 5 см. Промежуточная пленка A3 располагается таким образом, что отрезок прямой на расстоянии 0,5X от каждого из одного конца и другого конца в направлении TD внутрь перекрывается с центральной линией промежуточной пленки A3, и получается промежуточная пленка A3 в форме квадрата со стороной 5 см.

[0056]

Промежуточная пленка A1, промежуточная пленка A2 и промежуточная пленка A3 нагреваются в течение 2 минут при 80°C, соответственно. Во время нагревания промежуточная пленка A1, промежуточная пленка A2 и промежуточная пленка A3 не фиксируются и горизонтально укладываются на лист фторированного полимера («Article Number 7-363», поставляемый компанией AS One Corporation, 5 мм в толщину), помещенный в сушилку с горячим воздухом (программируемая сушильная печь с постоянной температурой «Model type DO-600FPA», которая поставляется компанией AS One Corporation). В связи с этим, лист фторированного полимера помещается в сушилку с горячим воздухом при 80°C для предварительного нагревания в течение 20 минут, и после этого промежуточная пленка A1, промежуточная пленка A2 и промежуточная пленка A3 горизонтально укладываются на предварительно нагретый лист фторированного полимера.

[0057]

До и после термической обработки промежуточная пленка измеряется для определения длины в направлении MD при толщине блока 0,1 см. Из двух сторон, параллельных направлению MD промежуточной пленки A1, длина стороны на одной концевой стороне в направлении TD измеряется для вычисления коэффициента термической усадки. Измерение коэффициента термической усадки осуществляется три раза одинаковым образом, и соответствующее среднее значение определяется как коэффициент термической усадки стороны на одной концевой стороне в направлении TD из двух сторон, параллельных направлению MD промежуточной пленки A1. Затем, из двух сторон, параллельных направлению MD промежуточной пленки A1, длина стороны на другой концевой стороне в направлении TD измеряется для вычисления коэффициента термической усадки. Измерение коэффициента термической усадки осуществляется три раза одинаковым образом, и соответствующее среднее значение определяется как коэффициент термической усадки стороны на другой концевой стороне в направлении TD из двух сторон, параллельных направлению MD промежуточной пленки A1. Кроме того, сравниваются коэффициент термической усадки стороны на одной концевой стороне в направлении TD промежуточной пленки A1 и коэффициент термической усадки стороны на другой концевой стороне в направлении TD пленки, коэффициент термической усадки стороны с более высоким коэффициентом термической усадки определяется как MD1MAX, и коэффициент термической усадки стороны с менее высоким коэффициентом термической усадки определяется как MD1MIN. В связи с этим, когда коэффициент термической усадки стороны на одной концевой стороне в направлении TD промежуточной пленки A1 и коэффициент термической усадки стороны на другой концевой стороне в направлении TD пленки являются одинаковыми, два численных значения MD1MAX и MD1MIN совпадают друг с другом. Аналогичным образом, Определяются, соответственно, MD2MAX и MD2MIN промежуточной пленки A2 и MD3MAX и MD3MIN промежуточной пленки A3. Коэффициент термической усадки определяется согласно следующему уравнению (X).

[0058]

Коэффициент термической усадки %=(размер в направлении MD до термической обработки - размер в направлении MD после термической обработки)/размер в направлении MD до термической обработки × 100... Уравнение (X)

[0059]

Кроме того, когда размер в направлении TD промежуточной пленки составляет 15 см или более и менее чем 50 см, что касается промежуточной пленки A1 и промежуточной пленки A2, промежуточные пленки в форме квадрата со стороной 5 см в направлении TD и стороной 5 см в направлении MD вырезаются из частей на одном конце и другом конце промежуточной пленки, соответственно. Кроме того, когда размер в направлении TD промежуточной пленки составляет менее чем 15 см, что касается промежуточной пленки A1, промежуточной пленки A2 и промежуточной пленки A3, на основании размера в направлении TD, получаемого, когда расстояние в направлении TD делится на три равные части, промежуточные пленки в форме квадрата вырезаются из них. В связи с этим, предпочтительный нижний предел размера в направлении TD промежуточной пленки составляет 50 см, более предпочтительный соответствующий нижний предел составляет 70 см, более предпочтительный соответствующий нижний предел составляет 80 см, предпочтительный соответствующий верхний предел составляет 500 см, более предпочтительный соответствующий верхний предел составляет 400 см и более предпочтительный соответствующий верхний предел составляет 300 см.

[0060]

Промежуточная пленка может иметь однослойную структуру, может иметь двухслойную структуру, может иметь структуру из двух или большего числа слоев, может иметь трехслойную структуру и может иметь структуру из трех или большего числа слоев. Когда промежуточная пленка представляет собой промежуточную пленку, имеющую однослойную структуру, первый слой соответствует промежуточной пленке. Когда промежуточная пленка представляет собой промежуточную пленку, имеющую структура из двух или большего числа слоев, промежуточная пленка имеет первый слой и дополнительный слой (второй слой, третий слой и т.д.).

[0061]

С точки зрения действительного повышения эффективности производства многослойного стекла, в котором подавляется образование зазора, оказывается предпочтительным, что промежуточная пленка имеет первый слой в качестве поверхностного слоя. Оказывается предпочтительным, что промежуточная пленка имеет третий слой, описанный ниже, в качестве поверхностного слоя.

[0062]

Далее конкретные варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи.

[0063]

Фиг. 1 представляет промежуточную пленку для многослойного стекла в соответствии с первым вариантом осуществления настоящего изобретения, схематически проиллюстрированную как изображение в разрезе.

[0064]

Промежуточная пленка 11, проиллюстрированная на фиг. 1, представляет собой многослойную промежуточную пленку, имеющую структуру из двух или большего числа слоев. Промежуточная пленка 11 используется для получения многослойного стекла. Промежуточная пленка 11 представляет собой промежуточную пленку для многослойного стекла. Промежуточная пленка 11 имеет первый слой 1, второй слой 2 и третий слой 3. Первый слой 1 располагается на первой поверхности 2a второго слоя 2 и наслаивается на него. Третий слой 3 располагается на второй поверхности 2b на противоположной стороне относительно первой поверхности 2a второго слоя 2 и наслаивается на него. Второй слой 2 представляет собой промежуточный слой. Каждый из первого слоя 1 и третьего слоя 3 представляет собой защитный слой и представляет собой поверхностный слой согласно настоящему варианту осуществления. Второй слой 2 располагается между первым слоем 1 и третьим слоем 3 и представляет собой промежуточный слой. Соответственно, промежуточная пленка 11 имеет многослойную структуру (первый слой 1/второй слой 2/третий слой 3), в которой первый слой 1, второй слой 2 и третий слой 3 наслаиваются в данной последовательности.

[0065]

В связи с этим другие слои могут располагаться между первым слоем 1 и вторым слоем 2 и между вторым слоем 2 и третьим слоем 3, соответственно. Оказывается предпочтительным, что каждый из первого слоя 1 и третьего слоя 3 непосредственно наслаивается на второй слой 2. Примеры других слоев включают слой, содержащий полиэтилентерефталат и т.д.

[0066]

Фиг. 2 представляет промежуточную пленку для многослойного стекла в соответствии со вторым вариантом осуществления настоящего изобретения, схематически проиллюстрированную как изображение в разрезе.

[0067]

Промежуточная пленка 11A, представленная на фиг. 2, представляет собой однослойную промежуточную пленку, имеющую однослойную структуру. Промежуточная пленка 11A состоит только из первого слоя. Промежуточная пленка 11A используется для получения многослойного стекла. Промежуточная пленка 11A представляет собой промежуточную пленку для многослойного стекла.

[0068]

Промежуточная пленка может иметь второй слой как промежуточный слой промежуточной пленки или слой, который не представляет собой поверхностный слой промежуточной пленки. Оказывается предпочтительным, что промежуточная пленка имеет первый слой в качестве поверхностного слоя промежуточной пленки. Оказывается предпочтительным, что промежуточная пленка имеет третий слой в качестве поверхностного слоя промежуточной пленки.

[0069]

Далее будут описаны подробные данные первого слоя, второго слоя и третьего слоя, которые составляют промежуточную пленку согласно настоящему изобретению, и подробные данные каждого ингредиента, содержащегося в первом слое, втором слое и третьем слое.

[0070]

(Поливинилацетальный полимер или термопластический полимер)

Первый слой содержит термопластический полимер (далее иногда упоминается как термопластический полимер (1)), и оказывается предпочтительным, что первый слой содержит поливинилацетальный полимер (далее иногда упоминается как поливинилацетальный полимер (1)) в качестве термопластического полимера (1). Второй слой содержит термопластический полимер (далее иногда упоминается как термопластический полимер (2)), и оказывается предпочтительным, что второй слой содержит поливинилацетальный полимер (далее иногда упоминается как поливинилацетальный полимер (2)) в качестве термопластического полимера (2). Третий слой содержит термопластический полимер (далее иногда упоминается как термопластический полимер (3)), и оказывается предпочтительным, что третий слой содержит поливинилацетальный полимер (далее иногда упоминается как поливинилацетальный полимер (3)) в качестве термопластического полимера (3). Хотя поливинилацетальный полимер (1), поливинилацетальный полимер (2) и поливинилацетальный полимер (3) могут быть одинаковыми или отличаться друг от друга, оказывается предпочтительным, что поливинилацетальный полимер (2) отличается от поливинилацетального полимера (1) и поливинилацетального полимера (3), потому что звукоизолирующие свойства дополнительно улучшаются. Термопластический полимер (1) и термопластический полимер (3) могут быть одинаковыми или отличаться друг от друга. Каждый из типов поливинилацетального полимера (1), поливинилацетального полимер (2) и поливинилацетального полимера (3) может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании. Каждый из типов термопластического полимера (1), термопластического полимера (2) и термопластического полимера (3) может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0071]

Примеры термопластического полимера включают поливинилацетальный полимер, сополимер этилена и винилацетата, сополимер этилена и акриловой кислоты, полиуретановый полимер, полимер на основе поливинилового спирта и т.д. Могут использоваться термопластические полимеры, не представляющие собой указанные вещества.

[0072]

Например, поливинилацетальный полимер может изготавливаться посредством ацетализации поливинилового спирта альдегидом. Например, поливиниловый спирт может быть получен посредством омыления поливинилацетата. Степень омыления поливинилового спирта обычно находится в пределах интервала от 70 до 99,9 мол.%.

[0073]

Средняя степень полимеризации поливинилового спирта (PVA) составляет предпочтительно 200 или более, предпочтительнее 500 или более, еще предпочтительнее 1500 или более, еще предпочтительнее 1600 или более, особенно предпочтительно 2600 или более, наиболее предпочтительно 2700 или более, предпочтительно 5000 или менее, предпочтительнее 4000 или менее и еще предпочтительнее 3500 или менее. Когда средняя степень полимеризации находится на уровне нижнего предела или выше, сопротивление проникновению многослойного стекла дополнительно улучшается. Когда средняя степень полимеризации находится на уровне верхнего предела или ниже, образование промежуточной пленки упрощается.

[0074]

Средняя степень полимеризации поливинилового спирта определяется способом в соответствии со стандартом JIS K6726 «Способы исследования поливинилового спирта».

[0075]

Оказывается предпочтительным, что число атомов углерода в ацетальной группе поливинилацетального полимера находится в пределах интервала от 3 до 5, и оказывается предпочтительным, что число атомов углерода в ацетальной группе составляет 4 или 5.

[0076]

Как правило, в качестве альдегида соответствующим образом используется альдегид, содержащий от 1 до 10 атомов углерода. Примеры альдегида, содержащего от 1 до 10 атомов углерода, включают формальдегид, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, бензальдегид и т.д. Из указанных соединений ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-гексилальдегид или н-валеральдегид является предпочтительным, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид или н-валеральдегид является более предпочтительным, и н-бутиральдегид или н-валеральдегид является еще более предпочтительным. Один тип альдегида может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0077]

Относительное содержание гидроксильных групп (количество гидроксильных групп) поливинилацетального полимера (2) составляет предпочтительно 17 мол.% или более, предпочтительнее 20 мол.% или более, еще предпочтительнее 22 мол.% или более, предпочтительно 30 мол.% или менее, предпочтительнее менее чем 27 мол.%, еще предпочтительнее 25 мол.% или менее и особенно предпочтительно менее чем 25 мол.%. Когда содержание гидроксильных групп находится на уровне нижнего предела или выше, сила адгезии промежуточной пленки дополнительно повышается. В частности, когда содержание гидроксильных групп поливинилацетального полимера (2) составляет 20 мол.% или более, полимер имеет высокую эффективность реакции, и производительность является превосходной, и, кроме того, когда содержание составляет менее чем 27 мол.%, звукоизолирующие свойства многослойного стекла дополнительно улучшаются. Кроме того, когда содержание гидроксильных групп находится на уровне верхнего предела или ниже, повышается гибкость промежуточной пленки, и улучшается технологичность промежуточной пленки.

[0078]

Содержание гидроксильных групп в каждом из поливинилацетального полимера (1) и поливинилацетального полимера (3) составляет предпочтительно 25 мол.% или более, предпочтительнее 28 мол.% или более, предпочтительнее 30 мол.% или более, еще предпочтительнее более чем 31 мол.%, еще предпочтительнее 31,5 мол.% или более, еще предпочтительнее 32 мол.% или более, особенно предпочтительно 33 мол.% или более, предпочтительно 37 мол.% или менее, предпочтительнее 36,5 мол.% или менее и еще предпочтительнее 36 мол.% или менее. Когда содержание гидроксильных групп находится на уровне нижнего предела или выше, сила адгезии промежуточной пленки дополнительно повышается. Кроме того, когда содержание гидроксильных групп находится на уровне верхнего предела или ниже, повышается гибкость промежуточной пленки, и улучшается технологичность промежуточной пленки.

[0079]

С точек зрения повышения жесткости многослойного стекла и действительного увеличения эффективности производства многослойного стекла, в котором подавляется образование зазора, оказывается особенно предпочтительным, что содержание гидроксильных групп в каждом из поливинилацетального полимера (1) и поливинилацетального полимера (3) составляет 33 мол.% или более.

[0080]

С точки зрения дополнительного улучшения звукоизолирующих свойств, оказывается предпочтительным, что каждое из содержания гидроксильных групп поливинилацетального полимера (1) и содержания гидроксильных групп поливинилацетального полимера (3) составляет более чем содержание гидроксильных групп поливинилацетального полимера (2). С точки зрения дополнительного улучшения звукоизолирующих свойств, каждое из абсолютного значения разности между содержанием гидроксильных групп поливинилацетального полимера (1) и содержанием гидроксильных групп поливинилацетального полимера (2) и абсолютного значения разности между содержанием гидроксильных групп поливинилацетального полимера (3) и содержанием гидроксильных групп поливинилацетального полимера (2) составляет предпочтительно 1 мол.% или более, предпочтительнее 5 мол.% или более, еще предпочтительнее 9 мол.% или более, еще предпочтительнее 9,5 мол.% или более, особенно предпочтительно 10 мол.% или более и наиболее предпочтительно 12 мол.% или более. Каждое из абсолютного значения разности между содержанием гидроксильных групп поливинилацетального полимера (1) и содержанием гидроксильных групп поливинилацетального полимера (2) и абсолютного значения разности между содержанием гидроксильных групп поливинилацетального полимера (3) и содержанием гидроксильных групп поливинилацетального полимера (2) составляет предпочтительно 20 мол.% или менее.

[0081]

С точек зрения повышения жесткости многослойного стекла и действительного увеличения эффективности производства многослойного стекла, в котором подавляется образование зазора, оказывается особенно предпочтительным, что содержание гидроксильных групп поливинилацетального полимера (1) составляет выше на 9,5 мол.% или более, чем содержание гидроксильных групп поливинилацетального полимера (2). С точки зрения действительного повышения эффективности производства многослойного стекла, в котором подавляется образование зазора, оказывается особенно предпочтительным, что содержание гидроксильных групп поливинилацетального полимера (3) составляет выше на 9,5 мол.% или более, чем содержание гидроксильных групп поливинилацетального полимера (2).

[0082]

Содержание гидроксильных групп поливинилацетального полимера представляет собой мольную долю, выраженную в процентах и вычисляемую в результате деления количества этиленовых групп, с которыми связаны гидроксильные группы, на полное количество этиленовых групп в главной цепи. Например, количество этиленовых групп, с которыми связаны гидроксильные группы, может измеряться в соответствии со стандартом JIS K6728 «Способы исследования поливинилбутираля» для определения.

[0083]

Степень ацетилирования (количество ацетильных групп) поливинилацетального полимера (2) составляет предпочтительно 0,01 мол.% или более, предпочтительнее 0,1 мол.% или более, еще предпочтительнее 7 мол.% или более, еще предпочтительнее 9 мол.% или более, предпочтительно 30 мол.% или менее, предпочтительнее 25 мол.% или менее, еще предпочтительнее 24 мол.% или менее и особенно предпочтительно 20 мол.% или менее. Когда степень ацетилирования находится на уровне нижнего предела или выше, совместимость между поливинилацетальным полимером и пластификатором повышается. Когда степень ацетилирования находится на уровне верхнего предела или ниже, что касается промежуточной пленки и многослойного стекла, соответствующая влагонепроницаемость повышается. В частности, когда степень ацетилирования поливинилацетального полимера (2) составляет 0,1 мол.% или более и 25 мол.% или менее, получаемое в результате многослойное стекло имеет превосходное сопротивление проникновению.

[0084]

Степень ацетилирования каждого из поливинилацетального полимера (1) и поливинилацетального полимера (3) составляет предпочтительно 0,01 мол.% или более, предпочтительнее 0,5 мол.% или более, предпочтительно 10 мол.% или менее и предпочтительнее 2 мол.% или менее. Когда степень ацетилирования находится на уровне нижнего предела или выше, совместимость между поливинилацетальным полимером и пластификатором повышается. Когда степень ацетилирования находится на уровне верхнего предела или ниже, что касается промежуточной пленки и многослойного стекла, соответствующая влагонепроницаемость повышается.

[0085]

Степень ацетилирования представляет собой мольную долю, выраженную в процентах и вычисляемую в результате деления количества этиленовых групп, с которыми связаны ацетильные группы, на полное количество этиленовых групп в главной цепи. Например, количество этиленовых групп, с которыми связаны ацетильные группы, может измеряться в соответствии со стандартом JIS K6728 «Способы исследования поливинилбутираля».

[0086]

Степень ацетализации поливинилацетального полимера (2) (степень бутирализации в случае поливинилбутирального полимера) составляет предпочтительно 47 мол.% или более, предпочтительнее 60 мол.% или более, предпочтительно 85 мол.% или менее, предпочтительнее 80 мол.% или менее и еще предпочтительнее 75 мол.% или менее. Когда степень ацетализации находится на уровне нижнего предела или выше, совместимость между поливинилацетальным полимером и пластификатором повышается. Когда степень ацетализации находится на уровне верхнего предела или ниже, сокращается продолжительность реакции, которая требуется для изготовления поливинилацетального полимера.

[0087]

Степень ацетализации каждого из поливинилацетального полимера (1) и поливинилацетального полимера (3) (степень бутирализации в случае поливинилбутирального полимера) составляет предпочтительно 55 мол.% или более, предпочтительнее 60 мол.% или более, предпочтительно 75 мол.% или менее и предпочтительнее 71 мол.% или менее. Когда степень ацетализации находится на уровне нижнего предела или выше, совместимость между поливинилацетальным полимером и пластификатором повышается. Когда степень ацетализации находится на уровне верхнего предела или ниже, сокращается продолжительность реакции, которая требуется для изготовления поливинилацетального полимера.

[0088]

Степень ацетализации представляет собой мольную долю, выраженную в процентах и вычисляемую в результате деления значения, получаемого путем вычитания количества этиленовых групп, с которыми связаны гидроксильные группы, и количества этиленовых групп, с которыми связаны ацетильные группы, из полного количества этиленовых групп в главной цепи, на полное количество этиленовых групп в главной цепи.

[0089]

В связи с этим, оказывается предпочтительным, что содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования вычисляются по результатам, измеряемым способом в соответствии со стандартом JIS K6728 «Способы исследования поливинилбутираля». В данном контексте, способ в соответствии с ASTM D1396-92 может использоваться. Когда поливинилацетальный полимер представляет собой поливинилбутиральный полимер, содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования могут вычисляться по результатам, измеряемым способом в соответствии со стандартом JIS K6728 «Способы исследования поливинилбутираля».

[0090]

С точки зрения дополнительного улучшения сопротивления проникновению многослойного стекла, оказывается предпочтительным, что поливинилацетальный полимер (2) представляет собой поливинилацетальный полимер (A), у которого степень ацетилирования (a) составляет менее чем 8 мол.%, и степень ацетализации (a) составляет 65 мол.% или более, или поливинилацетальный полимер (B), у которого степень ацетилирования (b) составляет 8 мол.% или более. Каждый поливинилацетального полимера (1) и поливинилацетальный полимер (3) может представлять собой поливинилацетальный полимер (A) и может представлять собой поливинилацетальный полимер (B).

[0091]

Степень ацетилирования (a) поливинилацетального полимера (A) составляет менее чем 8 мол.%, предпочтительно 7,9 мол.% или менее, предпочтительнее 7,8 мол.% или менее, еще предпочтительнее 6,5 мол.% или менее, особенно предпочтительно 6 мол.% или менее, предпочтительно 0,1 мол.% или более, предпочтительнее 0,5 мол.% или более, еще предпочтительнее 5 мол.% или более и особенно предпочтительно 5,5 мол.% или более. Когда степень ацетилирования (a) составляет 0,1 мол.% или более и менее чем 8 мол.%, перенос пластификатора может легко регулироваться, и звукоизолирующие свойства многослойного стекла дополнительно улучшаются.

[0092]

Степень ацетализации (a) поливинилацетального полимера (A) составляет 65 мол.% или более, предпочтительно 66 мол.% или более, предпочтительнее 67 мол.% или более, еще предпочтительнее 67,5 мол.% или более, особенно предпочтительно 75 мол.% или более, предпочтительно 85 мол.% или менее, предпочтительнее 84 мол.% или менее, еще предпочтительнее 83 мол.% или менее и особенно предпочтительно 82 мол.% или менее. Когда степень ацетализации (a) находится на уровне нижнего предела или выше, звукоизолирующие свойства многослойного стекла дополнительно улучшаются. Когда степень ацетализации (a) находится на уровне верхнего предела или ниже, может сокращаться продолжительность реакции, которая требуется для изготовления поливинилацетального полимера (A).

[0093]

Содержание (a) гидроксильных групп поливинилацетального полимера (A) составляет предпочтительно 18 мол.% или более, предпочтительнее 19 мол.% или более, еще предпочтительнее 20 мол.% или более, особенно предпочтительно 21 мол.% или более, наиболее предпочтительно 23 мол.% или более, предпочтительно 31 мол.% или менее, предпочтительнее 30 мол.% или менее, еще предпочтительнее 29 мол.% или менее и особенно предпочтительно 28 мол.% или менее. Когда содержание (a) гидроксильных групп находится на уровне нижнего предела или выше, сила адгезии второго слоя дополнительно повышается. Когда содержание (a) гидроксильных групп находится на уровне верхнего предела или ниже, звукоизолирующие свойства многослойного стекла дополнительно улучшаются.

[0094]

Степень ацетилирования (b) поливинилацетального полимера (B) составляет 8 мол.% или более, предпочтительно 9 мол.% или более, предпочтительнее 9,5 мол.% или более, еще предпочтительнее 10 мол.% или более, особенно предпочтительно 10,5 мол.% или более, предпочтительно 30 мол.% или менее, предпочтительнее 28 мол.% или менее, еще предпочтительнее 26 мол.% или менее и особенно предпочтительно 24 мол.% или менее. Когда степень ацетилирования (b) находится на уровне нижнего предела или выше, звукоизолирующие свойства многослойного стекла дополнительно улучшаются. Когда степень ацетилирования (b) находится на уровне верхнего предела или ниже, может сокращаться продолжительность реакции, которая требуется для изготовления поливинилацетального полимера (B).

[0095]

Степень ацетализации (b) поливинилацетального полимера (B) составляет предпочтительно 50 мол.% или более, предпочтительнее 53 мол.% или более, еще предпочтительнее 55 мол.% или более, особенно предпочтительно 60 мол.% или более, предпочтительно 78 мол.% или менее, предпочтительнее 75 мол.% или менее, еще предпочтительнее 72 мол.% или менее и особенно предпочтительно 70 мол.% или менее. Когда степень ацетализации (b) находится на уровне нижнего предела или выше, звукоизолирующие свойства многослойного стекла дополнительно улучшаются. Когда степень ацетализации (b) находится на уровне верхнего предела или ниже, может сокращаться продолжительность реакции, которая требуется для изготовления поливинилацетального полимера (B).

[0096]

Содержание (b) гидроксильных групп поливинилацетального полимера (B) составляет предпочтительно 18 мол.% или более, предпочтительнее 19 мол.% или более, еще предпочтительнее 20 мол.% или более, особенно предпочтительно 21 мол.% или более, наиболее предпочтительно 23 мол.% или более, предпочтительно 31 мол.% или менее, предпочтительнее 30 мол.% или менее, еще предпочтительнее 29 мол.% или менее и особенно предпочтительно 28 мол.% или менее. Когда содержание (b) гидроксильных групп находится на уровне нижнего предела или выше, сила адгезии второго слоя дополнительно повышается. Когда содержание (b) гидроксильных групп находится на уровне верхнего предела или ниже, звукоизолирующие свойства многослойного стекла дополнительно улучшаются.

[0097]

Оказывается предпочтительным, что каждый из поливинилацетального полимера (A) и поливинилацетального полимера (B) представляет собой поливинилбутиральный полимер.

[0098]

(Пластификатор)

Оказывается предпочтительным, что первый слой (включающий однослойный промежуточная пленка) содержат пластификатор (далее иногда упоминается как пластификатор (1)). Оказывается предпочтительным, что второй слой содержит пластификатор (далее иногда упоминается как пластификатор (2)). Оказывается предпочтительным, что третий слой содержит пластификатор (далее иногда упоминается как пластификатор (3)). Посредством использования пластификатора или посредством совместного использования поливинилацетального полимера и пластификатора сила адгезии слоя, содержащего поливинилацетальный полимер и пластификатор, к элементу многослойного стекла или другому слою умеренно повышается. Пластификатор не ограничивается определенным образом. Пластификатор (1), пластификатор (2) и пластификатор (3) могут быть одинаковыми или отличаться друг от друга. Один тип каждого пластификатора (1), пластификатора (2) и пластификатора (3) может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0099]

Примеры пластификатора включают органические сложноэфирные пластификаторы, такой как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, органические фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.д. Из указанных соединений органические сложноэфирные пластификаторы являются предпочтительными. Оказывается предпочтительным, что пластификатор представляет собой жидкий пластификатор.

[0100]

Примеры сложных эфиров одноосновных органических кислот включают сложный эфир гликоля, получаемый посредством реакции гликоля с одноосновной органической кислотой, и т.д. Примеры гликоля включают триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль, и т.д. Примеры одноосновных органических кислот представляют собой масляная кислота, изомасляная кислота, капроновая кислота, 2-этилмасляная кислота, гептановая кислота, н-каприловая кислота, 2-этилгексановая кислота, н-пеларгоновая кислота, каприновая кислота, и т.д.

[0101]

Примеры сложных эфиров многоосновных органических кислот включают сложноэфирное соединение многоосновной органической кислоты и спирта, имеющее неразветвленную или разветвленную структуру, содержащую от 4 до 8 атомов углерода. Примеры многоосновных органических кислот представляют собой адипиновая кислота, себациновая кислота, азелаиновая кислота и т.д.

[0102]

Примеры органического сложноэфирного пластификатора включают ди-2-этилпропаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-2-этилгексаноат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-бутиленгликоля, ди-2-этилбутират диэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, дигексиладипинат, диоктиладипинат, гексилциклогексиладипинат, смесь гептиладипината и нониладипината, диизонониладипинат, диизодециладипинат, гептилнониладипинат, дибутилсебацинат, модифицированные маслом себациновые алкиды, смесь сложного эфира фосфорной кислоты и сложного эфира адипиновой кислоты и т.д. Могут использоваться органические сложноэфирные пластификаторы, не представляющие собой указанные вещества. Могут использоваться сложные эфиры адипиновой кислоты, не представляющие собой указанные выше соединения.

[0103]

Примеры органического фосфатного пластификатора включают трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.д.

[0104]

Оказывается предпочтительным, что пластификатор представляет собой сложнодиэфирный пластификатор, выраженный следующей формулой (1).

[0105]

[Химическая формула 1]

[0106]

В приведенной выше формуле (1) R1 и R2 в каждом случае представляют собой органическую группу, содержащую от 2 до 10 атомов углерода, R3 представляет собой этиленовую группу, изопропиленовую группу или н-пропиленовую группу, и p представляет собой целое число от 3 до 10. Оказывается предпочтительным, что R1 и R2 в приведенной выше формуле (1) в каждом случае представляют собой органическую группу, содержащую от 5 до 10 атомов углерода, и является более предпочтительным, что R1 и R2 в каждом случае представляют собой органическую группу, содержащую от 6 до 10 атомов углерода.

[0107]

Оказывается предпочтительным, что пластификатор включает ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH) или ди-2-этилпропаноат триэтиленгликоля, является более предпочтительным, что пластификатор включает ди-2-этилгексаноат триэтиленгликоля или ди-2-этилбутират триэтиленгликоля, и является еще более предпочтительным, что пластификатор включает ди-2-этилгексаноат триэтиленгликоля.

[0108]

В каждом случае содержание пластификатора (1) (далее иногда упоминается как содержание (1)) в расчете на 100 мас.% термопластического полимера (1) (100 мас.% поливинилацетального полимера (1), когда термопластический полимер (1) представляет собой поливинилацетальный полимер (1)) и содержание пластификатора (3) (далее иногда упоминается как содержание (3)) в расчете на 100 мас.% термопластического полимера (3) (100 мас.% поливинилацетального полимера (3), когда термопластический полимер (3) представляет собой поливинилацетальный полимер (3)) составляет предпочтительно 10 мас.% или более, предпочтительнее 15 мас.% или более, еще предпочтительнее 20 мас.% или более, еще предпочтительнее 25 мас.% или более, особенно предпочтительно 30 мас.% или более, предпочтительно 40 мас.% или менее, предпочтительнее 39 мас.% или менее, еще предпочтительнее 35 мас.% или менее, еще предпочтительнее 34 мас.% или менее и особенно предпочтительно 33 мас.% или менее. Когда содержание (1) и содержание (3) находятся на уровне нижнего предела или выше, повышается гибкость промежуточной пленки, и улучшается технологичность промежуточной пленки. Когда содержание (1) и содержание (3) находятся на уровне верхнего предела или ниже, сопротивление проникновению многослойного стекла дополнительно улучшается.

[0109]

С точек зрения повышения жесткости многослойного стекла и действительного увеличения эффективности производства многослойного стекла, в котором подавляется образование зазора, оказывается предпочтительным, что содержание (1) составляет 25 мас.% или более и 35 мас.% или менее. С точки зрения действительного повышения эффективности производства многослойного стекла, в котором подавляется образование зазора, оказывается предпочтительным, что содержание (3) составляет 25 мас.% или более и 35 мас.% или менее.

[0110]

Содержание пластификатора (2) (далее иногда упоминается как содержание (2)) в расчете на 100 мас.% термопластического полимера (2) (100 мас.% поливинилацетального полимера (2), когда термопластический полимер (2) представляет собой поливинилацетальный полимер (2)) составляет предпочтительно 50 мас.% или более, предпочтительнее 55 мас.% или более, еще предпочтительнее 60 мас.% или более, предпочтительно 100 мас.% или менее, предпочтительнее 90 мас.% или менее, еще предпочтительнее 85 мас.% или менее и особенно предпочтительно 80 мас.% или менее. Когда содержание (2) находится на уровне нижнего предела или выше, повышается гибкость промежуточной пленки, и улучшается технологичность промежуточной пленки. Когда содержание (2) находится на уровне верхнего предела или ниже, сопротивление проникновению многослойного стекла дополнительно улучшается.

[0111]

Для цели улучшения звукоизолирующих свойств многослойного стекла оказывается предпочтительным, что содержание (2) составляет более чем содержание (1) и оказывается предпочтительным, что содержание (2) составляет более чем содержание (3).

[0112]

С точки зрения дополнительного улучшения звукоизолирующих свойств многослойного стекла, каждое из абсолютного значения разности между содержанием (1) и содержанием (2) и абсолютного значения разности между содержанием (3) и содержанием (2) составляет предпочтительно 10 мас.% или более, предпочтительнее 15 мас.% или более, еще предпочтительнее 20 мас.% или более и особенно предпочтительно более чем 25 мас.%. Каждое из абсолютного значения разности между содержанием (1) и содержанием (2) и абсолютного значения разности между содержанием (3) и содержанием (2) составляет предпочтительно 80 мас.% или менее, предпочтительнее 75 мас.% или менее и еще предпочтительнее 70 мас.% или менее.

[0113]

(Наполнитель)

Оказывается предпочтительным, что второй слой содержит тип наполнителя. Первый слой может содержать тип наполнителя. Третий слой может содержать тип наполнителя.

[0114]

Примеры наполнителя включают частицы карбоната кальция, частицы диоксида кремния и т.д. Оказывается предпочтительным, что наполнитель составляют частицы карбоната кальция или частицы диоксида кремния, и является более предпочтительным, что наполнитель составляют частицы диоксида кремния. Посредством использования наполнителя улучшаются звукоизолирующие свойства и жесткость при изгибе, и, кроме того, сила адгезии между соответствующими слоями также повышается. Один тип наполнителя может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0115]

Измеренная методом BET удельная площадь поверхности частиц диоксида кремния составляет предпочтительно 50 м2/г или более, предпочтительнее 100 м2/г или более, еще предпочтительнее 200 м2/г или более, особенно предпочтительно 250 м2/г или более, наиболее предпочтительно 300 м2/г или более и предпочтительно 500 м2/г или менее. Удельная площадь поверхности может измеряться методом адсорбции газа с использованием прибора для измерения удельной площади поверхности/распределения мелких пор. Примеры измерительного прибора включают «ASAP 2420», поставляемый компанией SHIMADZU CORPORATION, и т.д.

[0116]

Во втором слое, в расчете на 100 мас.% термопластического полимера (2), содержание наполнителя составляет предпочтительно 2 мас.% или более, предпочтительнее 5 мас.% или более, еще предпочтительнее 10 мас.% или более, предпочтительно 65 мас.% или менее, предпочтительнее 60 мас.% или менее, еще предпочтительнее 50 мас.% или менее и особенно предпочтительно 30 мас.% или менее. Когда содержание наполнителя находится на уровне нижнего предела или выше и на уровне верхнего предела или ниже, сила адгезии между соответствующими слоями дополнительно повышается и жесткость при изгибе дополнительно улучшается. Когда содержание наполнителя находится на уровне верхнего предела или ниже, звукоизолирующие свойства дополнительно улучшаются.

[0117]

(Теплозащитное соединение)

Оказывается предпочтительным, что промежуточная пленка включает теплозащитное соединение. Оказывается предпочтительным, что первый слой содержит теплозащитное соединение. Оказывается предпочтительным, что второй слой содержит теплозащитное соединение. Оказывается предпочтительным, что третий слой содержит теплозащитное соединение. Один тип теплозащитного соединения может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0118]

Ингредиент X:

Оказывается предпочтительным, что промежуточная пленка включает, по меньшей мере, один тип ингредиента X, в качестве которого присутствуют фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение. Оказывается предпочтительным, что первый слой содержит ингредиент X. Оказывается предпочтительным, что второй слой содержит ингредиент X. Оказывается предпочтительным, что третий слой содержит ингредиент X. Ингредиент X представляет собой теплозащитное соединение. Один тип ингредиента X может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0119]

Ингредиент X не ограничивается определенным образом. В качестве ингредиента X может использоваться традиционно известное фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение.

[0120]

Что касается промежуточной пленки и многослойного стекла, с точки зрения дополнительного улучшения соответствующих теплозащитных свойств, оказывается предпочтительным, что ингредиент X представляет собой, по меньшей мере, один тип, выбранный из группы, которую составляют фталоцианин, производное фталоцианина, нафталоцианин и производное нафталоцианина, и является более предпочтительным, что ингредиент X представляет собой, по меньшей мере, один тип из фталоцианина и производного фталоцианина.

[0121]

С точек зрения эффективного улучшения теплозащитных свойств и сохранения пропускания видимого света на повышенном уровне в течение продолжительного периода времени, оказывается предпочтительным, что ингредиент X содержат атомы ванадия или атомы меди. Оказывается предпочтительным, что ингредиент X содержат атомы ванадия, и также оказывается предпочтительным, что ингредиент X содержат атомы меди. Является более предпочтительным, что ингредиент X представляет собой, по меньшей мере, один тип из фталоцианина, содержащего атомы ванадия или атомы меди, и производного фталоцианина, содержащего атомы ванадия или атомы меди. Что касается промежуточной пленки и многослойного стекла, с точки зрения дополнительного улучшения соответствующих теплозащитных свойств, оказывается предпочтительным, что ингредиент X имеют структурный блок, в котором атом кислорода образует связь с атомом ванадия.

[0122]

В расчете на 100 мас.% слоя, содержащего ингредиент X (первый слой, второй слой или третий слой), содержание ингредиента X составляет предпочтительно 0,001 мас.% или более, предпочтительнее 0,005 мас.% или более, еще предпочтительнее 0,01 мас.% или более, особенно предпочтительно 0,02 мас.% или более, предпочтительно 0,2 мас.% или менее, предпочтительнее 0,1 мас.% или менее, еще предпочтительнее 0,05 мас.% или менее и особенно предпочтительно 0,04 мас.% или менее. Когда содержание ингредиента X находится на уровне нижнего предела или выше и на уровне верхнего предела или ниже, теплозащитные свойства улучшаются в достаточной степени, и пропускание видимого света повышается в достаточной степени. Например, может быть получено пропускание видимого света, составляющее 70% или более.

[0123]

Теплозащитные частицы:

Оказывается предпочтительным, что промежуточная пленка включает теплозащитные частицы. Оказывается предпочтительным, что первый слой содержит теплозащитные частицы. Оказывается предпочтительным, что второй слой содержит теплозащитные частицы. Оказывается предпочтительным, что третий слой содержит теплозащитные частицы. Теплозащитная частица содержит теплозащитное соединение. Посредством использования теплозащитных частиц может эффективно отсекаться инфракрасное излучение (тепловое излучение). Один тип теплозащитных частиц может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0124]

С точки зрения дополнительного улучшения теплозащитных свойств многослойного стекла, является более предпочтительным, что теплозащитные частицы представляют собой частицы оксида металла. Оказывается предпочтительным, что теплозащитная частица представляет собой частицу (металлооксидную частицу), состоящую из оксида металла.

[0125]

Количество энергии инфракрасного излучения с длиной волны 780 нм или более, что превышает длину волны видимого света, является небольшим по сравнению с ультрафиолетовым излучением. Однако тепловое воздействие инфракрасного излучения является значительным, и когда инфракрасное излучение поглощается веществом, тепло высвобождается из вещества. По существу, инфракрасное излучение обычно называется тепловым излучением. Посредством использования теплозащитных частиц может эффективно отсекаться инфракрасное излучение (тепловое излучение). В связи с этим, теплозащитная частица означает частицу, способную поглощать инфракрасное излучение.

[0126]

Конкретные примеры теплозащитных частиц включают частицы оксидов металлов, такие как частицы легированного алюминием оксида олова, частицы легированного индием оксида олова, частицы легированного сурьмой оксида олова (частицы ATO), частицы легированного галлием оксида цинка (частицы GZO), частицы легированного индием оксида цинка (частицы IZO), частицы легированного алюминием оксида цинка (частицы AZO), частицы легированного ниобием оксида титана, частицы легированного натрием оксида вольфрама, частицы легированного цезием оксида вольфрама, частицы легированного таллием оксида вольфрама, частицы легированного рубидием оксида вольфрама, частицы легированного оловом оксида индия (частицы ITO), частицы легированного оловом оксида цинка и частицы легированного кремнием оксида цинка, частицы гексаборида лантана (LaB6) и т.д. Могут использоваться теплозащитные частицы, не представляющие собой указанные вещества. Из указанных соединений, поскольку их функция защиты от теплового излучения является высокой, предпочтительными являются частицы оксидов металлов, более предпочтительными являются частицы ATO, частицы GZO, частицы IZO, частицы ITO или частицы оксида вольфрама, и особенно предпочтительными являются частицы ITO или частицы оксида вольфрама. В частности, поскольку функция защиты от теплового излучения является высокой, и частицы являются легкодоступными, предпочтительными являются частицы легированного оловом оксида индия (частицы ITO), и также предпочтительными являются частицы оксида вольфрама.

[0127]

Что касается промежуточной пленки и многослойного стекла, с точки зрения дополнительного улучшения соответствующих теплозащитных свойств, оказывается предпочтительным, что частицы оксида вольфрама представляют собой частицы легированного металлом оксида вольфрама. Примерные «частицы оксида вольфрама» включают частицы легированного металлом оксида вольфрама. В частности, примерные частицы легированного металлом оксида вольфрама включают частицы легированного натрием оксида вольфрама, частицы легированного цезием оксида вольфрама, частицы легированного таллием оксида вольфрама, частицы легированного рубидием оксида вольфрама и т.д.

[0128]

Что касается промежуточной пленки и многослойного стекла, с точки зрения дополнительного улучшения соответствующих теплозащитных свойств, частицы легированного цезием оксида вольфрама являются особенно предпочтительными. Что касается промежуточной пленки и многослойного стекла, с точки зрения дополнительного улучшения соответствующих теплозащитных свойств, оказывается предпочтительным, что частицы легированного цезием оксида вольфрама представляют собой частицы оксида вольфрама, выраженного формулой Cs0,33WO3.

[0129]

Средний диаметр частицы в случае теплозащитных частиц составляет предпочтительно 0,01 мкм или более, предпочтительнее 0,02 мкм или более, предпочтительно 0,1 мкм или менее и предпочтительнее 0,05 мкм или менее. Когда средний диаметр частицы находится на уровне нижнего предела или выше, свойства защиты от теплового излучения улучшаются в достаточной степени. Когда средний диаметр частицы находится на уровне верхнего предела или ниже, улучшается диспергируемость теплозащитных частиц.

[0130]

«Средний диаметр частицы» означает среднеобъемный диаметр частицы. Средний диаметр частицы может измеряться с использованием прибора для измерения распределения частиц по размеру («UPA-EX150», поставляемый компанией NIKKISO CO., LTD.) и т.д.

[0131]

В расчете на 100 мас.% слоя, содержащего теплозащитные частицы (первый слой, второй слой или третий слой), в каждом случае содержание теплозащитных частиц составляет предпочтительно 0,01 мас.% или более, предпочтительнее 0,1 мас.% или более, еще предпочтительнее 1 мас.% или более, особенно предпочтительно 1,5 мас.% или более, предпочтительно 6 мас.% или менее, предпочтительнее 5,5 мас.% или менее, еще предпочтительнее 4 мас.% или менее, особенно предпочтительно 3,5 мас.% или менее и наиболее предпочтительно 3 мас.% или менее. Когда содержание теплозащитных частиц находится на уровне нижнего предела или выше и на уровне верхнего предела или ниже, теплозащитные свойства улучшаются в достаточной степени, и пропускание видимого света повышается в достаточной степени.

[0132]

(Соль металла)

Оказывается предпочтительным, что промежуточная пленка включает, по меньшей мере, один тип соли металла (далее иногда упоминается как соль металла M) из соли щелочного металла и соли щелочноземельного металла. Оказывается предпочтительным, что первый слой содержит соль металла M. Оказывается предпочтительным, что второй слой содержит соль металла M. Оказывается предпочтительным, что третий слой содержит соль металла M. Посредством использования соли металла M регулирование сила адгезии между промежуточной пленкой и элементом многослойного стекла упрощается. Один тип соли металла M может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0133]

Оказывается предпочтительным, что соль металла M содержит, по меньшей мере, один тип металла, выбранного из группы, которую составляют Li, Na, K, Rb, Cs, Mg, Ca, Sr и Ba. Оказывается предпочтительным, что соль металла, присутствующая в промежуточной пленке, содержит, по меньшей мере, один тип металла из K и Mg.

[0134]

Кроме того, является более предпочтительным, что соль металла M представляет собой соль щелочного металла и органической кислоты, содержащей от 2 до 16 атомов углерода, или соль щелочноземельного металла и органической кислоты, содержащей от 2 до 16 атомов углерода, и является еще более предпочтительным, что соль металла M представляет собой карбоксилат магния, содержащий от 2 до 16 атомов углерода, или карбоксилат калия, содержащий от 2 до 16 атомов углерода.

[0135]

Хотя карбоксилат магния, содержащий от 2 до 16 атомов углерода, и карбоксилат калия, содержащий от 2 до 16 атомов углерода, не ограничиваются определенным образом, соответствующие примеры включают ацетат магния, ацетат калия, пропионат магния, пропионат калия, 2-этилбутират магния, 2-этилбутират калия, 2-этилгексаноат магния, 2-этилгексаноат калия и т.д.

[0136]

Суммарное содержание Mg и K в слое, содержащем соль металла M (первый слой, второй слой или третий слой), составляет предпочтительно 5 частей на миллион или более, предпочтительнее 10 частей на миллион или более, еще предпочтительнее 20 частей на миллион или более, предпочтительно 300 частей на миллион или менее, предпочтительнее 250 частей на миллион или менее и еще предпочтительнее 200 частей на миллион или менее. Когда суммарное содержание Mg и K находится на уровне нижнего предела или выше и на уровне верхнего предела или ниже, сила адгезии между промежуточной пленкой и элементом многослойного стекла также может хорошо регулироваться.

[0137]

(Экранирующее ультрафиолетовое излучение вещество)

Оказывается предпочтительным, что промежуточная пленка включает экранирующее ультрафиолетовое излучение вещество. Оказывается предпочтительным, что первый слой содержит экранирующее ультрафиолетовое излучение вещество. Оказывается предпочтительным, что второй слой содержит экранирующее ультрафиолетовое излучение вещество. Оказывается предпочтительным, что третий слой содержит экранирующее ультрафиолетовое излучение вещество. Посредством использования экранирующего ультрафиолетовое излучение вещества, даже когда промежуточная пленка и многослойное стекло используются в течение продолжительного периода времени, становится более затруднительным снижение пропускания видимого света. Один тип экранирующего ультрафиолетовое излучение вещества может использоваться индивидуально, и два или более соответствующих типов могут использоваться в сочетании.

[0138]

Примеры экранирующего ультрафиолетовое излучение вещества включают поглотитель ультрафиолетового излучения. Оказывается предпочтительным, что экранирующее ультрафиолетовое излучение вещество представляет собой поглотитель ультрафиолетового излучения.

[0139]