ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к промежуточной пленке для многослойного стекла, используемой для получения многослойного стекла, и к способу получения промежуточной пленки для многослойного стекла. Кроме того, настоящее изобретение относится к многослойному стеклу, полученному с использованием промежуточной пленки для многослойного стекла.

ПРЕДШЕСТВУЮЩАЯ ОБЛАСТЬ

Поскольку многослойное стекло обычно образует крайне мало разлетающихся стеклянных осколков, даже когда подвергается воздействию внешней силы и разбивается, многослойное стекло является исключительно безопасным. В связи с этим, многослойное стекло широко используется для автомобилей, железнодорожного транспорта, самолетов, кораблей, зданий и так далее. Многослойное стекло производят путем прослаивания пары листов стекла промежуточной пленкой для многослойного стекла.

Примеры промежуточной пленки для многослойного стекла включают в себя однослойную промежуточную пленку, имеющую однослойную структуру, и многослойную промежуточную пленку, имеющей структуру из двух или более слоев.

В качестве примера промежуточной пленки для многослойного стекла, в следующем патентном документе 1 раскрыт звукопоглощающий слой, содержащий 100 массовых частей поливинилацетальной смолы со степенью ацетализации от 60 до 85 молярных %, от 0,001 до 1,0 массовой части, по меньшей мере, одного вида соли металла из числа соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве более 30 массовых частей. Указанный звукопоглощающий слой можно использовать отдельно как однослойную промежуточную пленку.

Кроме того, в следующем патентном документе 1 описана также многослойная промежуточная пленка, в которой чередуются слои звукопоглощающего слоя и другого слоя. Другой слой, на который наносят звукопоглощающий слой, содержит 100 массовых частей поливинилацетальной смолы со степенью ацетализации от 60 до 85 молярных %, от 0,001 до 1,0 массовой части, по меньшей мере, одного вида соли металла из числа соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве, меньшем или равным 30 массовым частям.

В патентном документе 1 примеры соли щелочного металла или соли щелочноземельного металла включают в себя соли K, Na и Mg.

Кроме того, в следующем патентном документе 1 описана промежуточная пленка, полученная из смоляной композиции, содержащей поливинилацетальную смолу, пластификатор, соль металла с карбоновой кислотой и органическую кислоту.

В патентном документе 2 примеры соли металла с карбоновой кислотой включают в себя соли Mg, Ca и Zn.

Документ родственной области техники

Патентный документ

Патентный документ 1: JP 2007-070200 A

Патентный документ 2: JP 05-186250 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ПРЕДСТОИТ РЕШИТЬ ПРИ ПОМОЩИ ИЗОБРЕТЕНИЯ

В том случае, когда адгезионная сила между промежуточной пленкой и листом стекла в листе многослойного стекла слишком мала, при внешнем воздействии лист многослойного стекла легко разбивается, а куски битого стекла легко разлетаются. В том случае, когда адгезионная сила между промежуточной пленкой и листом стекла в листе многослойного стекла слишком велика, промежуточная пленка и лист стекла обычно разбиваются одновременно. Соответственно, для достижения высокого уровня безопасности для многослойного стекла, необходимо отрегулировать адгезионную силу между промежуточной пленкой и листом стекла в пределах определенного интервала.

Что касается использования листа многослойного стекла для автомобиля, регулирование адгезионной силы между промежуточной пленкой и листом стекла в пределах определенного интервала играет основную роль в поглощении внешнего воздействия, оказываемого на данный лист, когда на него налетает пассажир или предмет во время автомобильной аварии или тому подобного, и в предотвращении проникновения пассажира или предмета через лист многослойного стекла. Кроме того, в случае листа многослойного стекла, используемого для здания, регулирование адгезионной силы между промежуточной пленкой и листом стекла в пределах определенного интервала имеет большое значение для того, чтобы затруднить разлет осколков разбитого стекла даже тогда, когда лист многослойного стекла разбивается объектом, прилетающим снаружи, и предотвратить проникновение прилетающего извне объекта через лист многослойного стекла.

Для регулирования адгезионной силы между промежуточной пленкой и листом стекла, в патентных документах 1 и 2 используют агент для регулирования адгезионной силы.

Однако даже в том случае, когда лист многослойного стекла получают с использованием стандартного агента для регулирования адгезионной силы, бывают случаи, когда при регулировании адгезионной силу между промежуточной пленкой и листом стекла надлежащим образом возникают трудности.

Цель настоящего изобретения состоит в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность, и способа получения промежуточной пленки для многослойного стекла. Более конкретно, цель настоящего изобретения состоит в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность даже при совместном использовании различных типов поливинилацетальных смол, и способа получения промежуточной пленки для многослойного стекла. Кроме того, настоящее изобретение также направлено на предоставление многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла.

СПОСОБЫ РЕШЕНИЯ УКАЗАННЫХ ПРОБЛЕМ

В широком аспекте настоящего изобретения, предоставлена промежуточная пленка для многослойного стекла, состоящая из одного или двух или более слоев, предоставленная в виде первого слоя, содержащего термопластичную смолу, пластификатора и металлического компонента, в качестве его поверхностного слоя, при этом первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или первый слой с краевым углом смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, содержание металлического компонента в первом слое больше или равно 20 ч. на млн. и меньше или равно 200 ч. на млн.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый слой содержит металлический компонент в виде металлического компонента, полученного из добавленной к нему соли щелочного металла или соли щелочноземельного металла.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, металлический компонент представляет собой компонент на основе поливалентного металла.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый слой содержит металлический компонент в виде металлического компонента, полученного из добавленному к нему ацетата магния или 2-этилбутирата магния.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый слой получают с использованием вакуумного экструдера и при экструзии в условиях избыточного давления вакуумного отсоса, большего или равного 500 мм. рт. ст.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточная пленка для многослойного стекла имеет структуру, состоящую из двух или более слоев, и включает в себя второй слой, состоящий из термопластичной смолы и пластификатора, в качестве поверхностного слоя промежуточной пленки, и второй слой находится со стороны первой поверхности первого слоя.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, второй слой содержит металлический компонент, и второй слой имеет краевой угол смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или второй слой имеет краевой угол смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточная пленка для многослойного стекла имеет структуру, состоящую из трех или более слоев, и включает в себя также третий слой, состоящий из термопластичной смолы и пластификатора, и третий слой находится между первым слоем и вторым слоем.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточная пленка для многослойного стекла имеет однослойную структуру, и состоит только из одного слоя.

Предпочтительно, чтобы термопластичная смола, содержащаяся в первом слое, представляла собой поливинилацетальную смолу. Предпочтительно, чтобы термопластичная смола, содержащаяся во втором слое, представляла собой поливинилацетальную смолу. Предпочтительно, чтобы термопластичная смола, содержащаяся в третьем слое, представляла собой поливинилацетальную смолу.

В широком аспекте настоящего изобретения, предоставлен способ производства промежуточной пленки для многослойного стекла, описанной выше, включающий в себя стадии получения первого слоя при использовании вакуумного экструдера и при экструзии в условиях избыточного давления вакуумного отсоса, большего или равного 500 мм. рт. ст.

В широком аспекте настоящего изобретения, предоставлено многослойное стекло, включающее в себя первый компонент многослойного стекла, второй компонент многослойного стекла и описанную выше промежуточную пленку для многослойного стекла, где промежуточная пленка для многослойного стекла расположена между первым компонентом стекла и вторым компонентом стекла.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Поскольку промежуточная пленка для многослойного стекла по настоящему изобретению имеет однослойную структуру или структуру из двух или более слоев, она предоставлена с первым слоем, содержащим термопластичную смолу, пластификатор и металлический компонент, в качестве поверхностного слоя межслойной пленки, и первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или первый слой имеет краевой угол смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля, то можно эффективно повысить силу адгезии между промежуточной пленкой и компонентом многослойного стекла, полученным с использованием промежуточной пленки для многослойного стекла по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

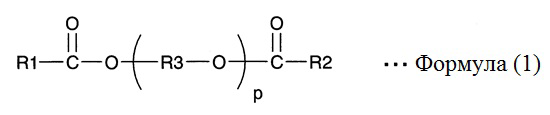

[Фиг. 1] Фиг. 1 представляет собой вид в разрезе, схематично представляющий промежуточную пленку для многослойного стекла согласно первому варианту осуществления настоящего изобретения.

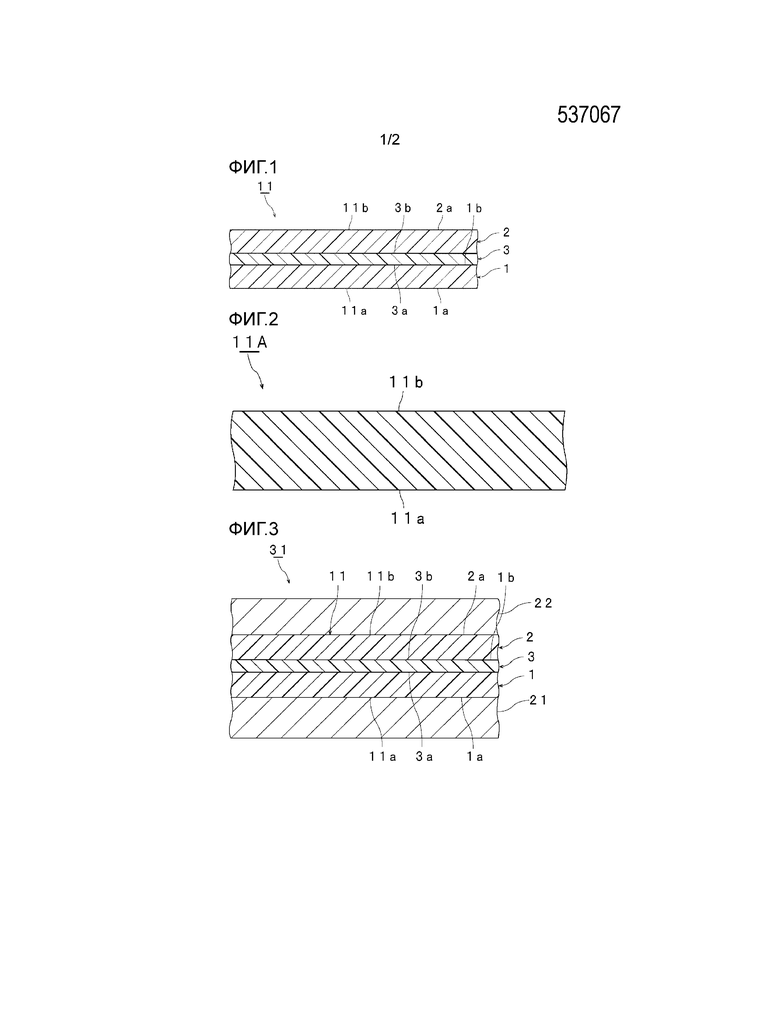

[Фиг. 2] Фиг. 2 представляет собой вид в разрезе, схематично представляющий промежуточную пленку для многослойного стекла согласно второму варианту осуществления настоящего изобретения.

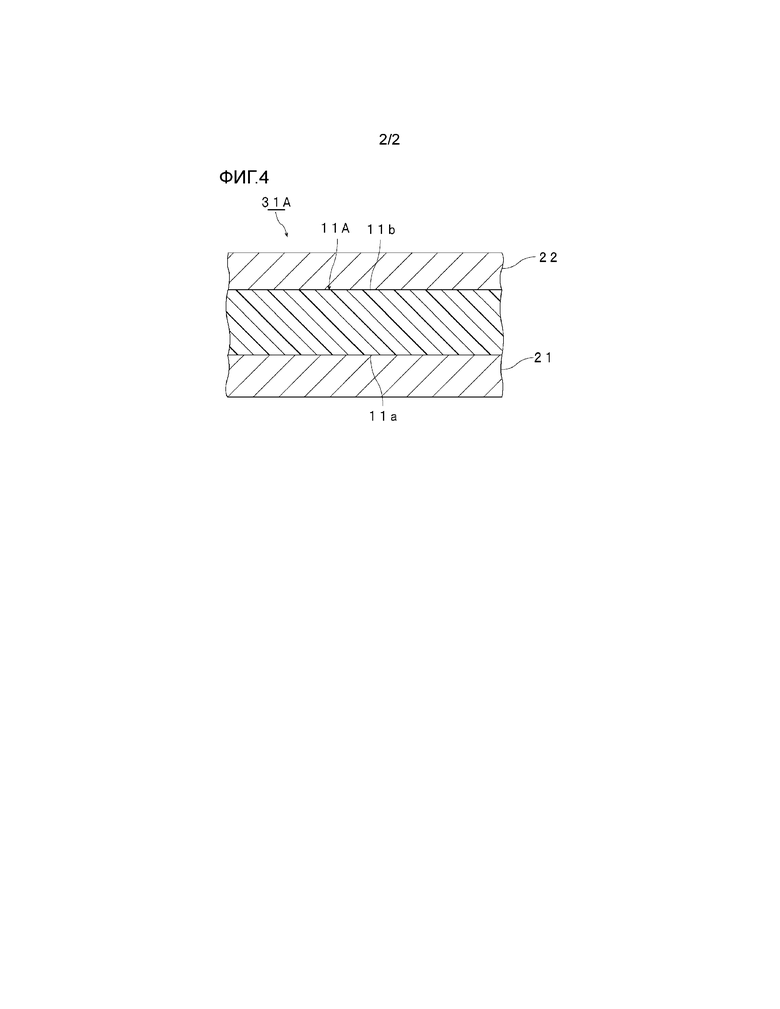

[Фиг. 3] Фиг. 3 представляет собой вид в разрезе, схематично представляющий пример многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла, показанной на фиг. 1.

[Фиг. 4] Фиг. 4 представляет собой вид в разрезе, схематично представляющий пример многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла, показанной на фиг. 2.

СПОСОБ(Ы) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано подробно.

Промежуточная пленка для многослойного стекла (в настоящем описании иногда сокращенно называемая «промежуточная пленка») по настоящему изобретению имеет однослойную структуру или структуру из двух или более слоев. Промежуточная пленка по настоящему изобретению может иметь однослойную структуру, может иметь структуру из двух или более слоев и может иметь структуру из трех или более слоев. Промежуточная пленка по настоящему изобретению предоставлена с первым слоем, содержащим термопластичную смолу, пластификатор и металлический компонент. Промежуточная пленка по настоящему изобретению может представлять собой однослойную промежуточную пленку, предоставленную только с первым слоем, а может представлять собой многослойную промежуточную пленку, предоставленную с первым слоем и другим слоем. Промежуточная пленка по настоящему изобретению предоставлена с первым слоем в качестве поверхностного слоя промежуточной пленки.

В промежуточной пленке по настоящему изобретению, первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или первый слой с краевым углом смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля.

Поскольку промежуточная пленка по настоящему изобретению предоставлена в описанной выше конфигурации, можно эффективно повысить силу адгезии между промежуточной пленкой и компонентом многослойного стекла, состоящим из листа многослойного стекла, полученного с использованием промежуточной пленки по настоящему изобретению. Силу адгезии между промежуточной пленкой и компонентом многослойного стекла можно увеличить и, в результате, можно повысить устойчивость многослойного стекла к проникновению. Авторами настоящего изобретения было найдено, что введение металлического в первый слой, и соответствие краевого угла смачивания упомянутому выше требованию позволяет эффективно повысить устойчивость многослойного стекла к проникновению.

С точки зрения дальнейшего повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла, в отношении каждого из компонентов промежуточной пленки, первого слоя и второго слоя, краевой угол смачивания, определенный методом неподвижной капли с использованием дийодметана, предпочтительно больше или равен 40,2°, более предпочтительно, больше или равен 40,4°, еще более предпочтительно, больше или равен 40,6°, особенно предпочтительно, больше или равен 41° и наиболее предпочтительно, больше или равен 41,2°. при или первый слой с краевым углом смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля. Что касается каждого компонента из числа промежуточной пленки, первого слоя и второго слоя, несмотря на то, что верхний предел краевого угла смачивания, определенного методом неподвижной капли с использованием дийодметана, особенно не ограничен, краевой угол смачивания предпочтительно меньше или равен 60°, более предпочтительно, меньше или равен 55°, еще более предпочтительно, меньше или равен 50°, особенно предпочтительно, меньше или равен 45° и наиболее предпочтительно, меньше или равен 43°.

С точки зрения дальнейшего повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла, в отношении каждого компонента из числа промежуточной пленки, первого слоя и второго слоя, краевой угол смачивания, определенный методом неподвижной капли с использованием этиленгликоля, предпочтительно больше или равен 54,5°, более предпочтительно, больше или равен 54,9°, еще более предпочтительно, больше или равен 55°, особенно предпочтительно, больше или равен 55,5° и наиболее предпочтительно, больше или равен 57,4°. Что касается каждого компонента из числа промежуточной пленки, первого слоя и второго слоя, несмотря на то, что верхний предел краевого угла смачивания, определенного методом неподвижной капли с использованием этиленгликоля, особенно не ограничен, краевой угол смачивания предпочтительно меньше или равен 70°, более предпочтительно, меньше или равен 65°, еще более предпочтительно, меньше или равен 64°, особенно предпочтительно, меньше или равен 63° и наиболее предпочтительно, меньше или равен 62°.

Краевой угол смачивания измеряют в точке внешней поверхности поверхностного слоя. В качестве измерительного прибора можно использовать "Drop Master 500" от Kyowa Interface Science Co., Ltd. Кроме того, краевой угол смачивания измеряют следующим образом.

(Условия измерения) Температура 23°C, относительная влажность 50%.

(Метод измерения) Дийодметан или этиленгликоль помещают в шприц, и каплю объемом 2,0 мкл выдавливают так, чтобы она располагалась на наконечнике иглы. Приготовленную каплю жидкости приводят в контакт с поверхностью промежуточной пленки, чтобы расположить каплю жидкости на промежуточной пленке. К концу 1 секунды после размещения капли жидкости на межслойной пленке каплю жидкости фотографируют. Этот снимок анализируют, вычисляя краевой угол смачивания методом θ/2. Среднее значение 10 измеренных значений определяют как краевой угол смачивания. При этом промежуточную пленку оставляют на 24 часа в условиях измерения перед самим измерением.

В связи с этим, в настоящем изобретении краевой угол смачивания определяют как показатель, который не является показателем формы поверхности поверхностного слоя или промежуточной пленки, для указания на природу собственно вещества, составляющего поверхностный слой или промежуточный слой (такой как сочетание компонентов и существующее состояние компонента).

В связи с этим, во время измерения краевого угла смачивания слоя или промежуточной пленки, предназначенной для измерения краевого угла смачивания, предпочтительно, чтобы для этого производили измерения на гладкой поверхности слоя или промежуточной пленки.

В случае, когда слой или промежуточная пленка, для которой нужно измерить краевой угол смачивания, имеет углубленную/выпуклую форму поверхности, образованную в результате обработки выдавливание, для того, чтобы измерить краевой угол смачивания, предпочтительно, чтобы слой или промежуточную пленку получали наслоением листа прозрачного флоат-стекла, полиэтилентерефталатной (ПЭТ) пленки, слоя промежуточной пленки, предназначенной для измерения краевого угла смачивания, полиэтилентерефталатной (ПЭТ) пленки и листа прозрачного флоат-стекла в указанном порядке для получения слоистого материала, нагреванием полученного слоистого материала при 70°C в печи и пропусканием через зажимный валок (давление валка 0,44 МПа, линейная скорость 1 м/минуту), а затем отделяли лист прозрачного флоат-стекла и ПЭТ пленку друг от друга.

Промежуточная пленка может иметь структуру, состоящую из двух или более слоев, и может быть содержать второй слой, помимо первого слоя. Предпочтительно, чтобы промежуточная пленка содержала второй слой в качестве поверхностного слоя межслойной пленки. Предпочтительно, чтобы промежуточная пленка включала в себя второй слой, содержащий термопластичную смолу и пластификатор, в качестве поверхностного слоя промежуточной пленки. Предпочтительно, чтобы первый слой представлял собой поверхностный слой с одной стороны промежуточной пленки, а второй слой представлял собой поверхностный слой с другой стороны промежуточной пленки. В том случае, когда промежуточная пленка включает в себя второй слой, первый слой расположен на стороне первой поверхности второго слоя. В этом случае, первый слой и второй слой могут непосредственно соприкасаться друг с другом, а другой слой (такой как третий слой, описанный ниже) может располагаться между первым слоем и вторым слоем.

Промежуточная пленка может иметь структуру, состоящую из трех или более слоев, и может включать в себя третий слой, помимо первого слоя и второго слоя. Предпочтительно, чтобы промежуточная пленка включала в себя третий слой в качестве поверхностного слоя промежуточной пленки. Предпочтительно, чтобы промежуточная пленка включала в себя третий слой, содержащий термопластичную смолу и пластификатор. В том случае, когда промежуточная пленка включает в себя второй слой, третий слой находится между первым слоем и вторым слоем. В этом случае, первый слой и третий слой могут непосредственно соприкасаться друг с другом, а другой слой может располагаться между первым слоем и третьим слоем. Второй слой и третий слой могут непосредственно соприкасаться друг с другом, а другой слой может располагаться между вторым слоем и третьим слоем.

Далее конкретные варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи.

На фиг. 1 представлена промежуточная пленка для многослойного стекла по первому варианту осуществления настоящего изобретения, схематично представленная в разрезе.

Промежуточная пленка 11, изображенная на фиг. 1, представляет собой многослойную промежуточную пленку со структурой из двух или более слоев. Промежуточную пленку 11 используют для получения многослойного стекла. Промежуточная пленка 11 представляет собой промежуточную пленку для многослойного стекла. Промежуточная пленка 11 предоставлена с первым слоем 1, вторым слоем 2 и третьим слоем 3. Первый слой 1 находится на первой поверхности 3а третьего слоя 3, расположенного сверху. Второй слой 2 находится на второй поверхности 3b, противоположной первой поверхности 3а третьего слоя 3, расположенного сверху. Третий слой 3 находится между первым слоем 1 и вторым слоем 2, находясь между ними. Третий слой 3 представляет собой промежуточный слой. Третий слой 3 и второй слой 2 расположены рядом друг с другом в указанном порядке на стороне первой поверхности 1b первого слоя 1. И первый слой 1, и второй слой 2 представляют собой защитный слой и представляют собой поверхностный слой в настоящем изобретении. Соответственно, промежуточная пленка 11 имеет многослойную структуру (первый слой 1/третий слой 3/ второй слой 2), в которой первый слой 1, третий слой 3 и второй слой 2 расположены слоями в указанном порядке.

В связи с этим, между первым слоем 1 и третьим слоем 3, и между третьим слоем 3 и вторым слоем 2, соответственно, могут находиться другие слои. Предпочтительно, чтобы и первый слой 1, и второй слой 2 непосредственно находились на третьем слое 3. Примеры другого слоя включают в себя слой, содержащий полиэтилентерефталат.

Первый слой 1 содержит термопластичную смолу, пластификатор и металлический компонент. Предпочтительно, чтобы второй слой 2 включал в себя термопластичную смолу, и предпочтительно, чтобы второй слой 2 включал в себя пластификатор. Первый слой 1 представляет собой первый слой с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или первый слой с краевым углом смачивания, превышающим 54.2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы второй слой 2 включал в себя металлический компонент. Предпочтительно, чтобы второй слой 2 представлял собой второй слой с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или второй слой с краевым углом смачивания, превышающим 54.2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы третий слой 3 включал в себя термопластичную смолу, и предпочтительно, чтобы третий слой 3 включал в себя пластификатор.

На фиг. 2 представлена промежуточная пленка для многослойного стекла по второму варианту осуществления настоящего изобретения, схематично изображенная в разрезе.

Промежуточная пленка 11А, изображенная на фиг. 2, представляет собой однослойную промежуточную пленку, имеющую однослойную структуру. Промежуточная пленка 11А представляет собой первый слой. Промежуточную пленку 11А используют для получения многослойного стекла. Промежуточная пленка 11А представляет собой промежуточную пленку для многослойного стекла.

Промежуточная пленка 11А (первый слой) содержит термопластичную смолу, пластификатор и металлический компонент. Промежуточная пленка 11А (первый слой) представляет собой промежуточную пленку (первый слой) с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или промежуточную пленку (первый слой) с краевым углом смачивания, превышающим 54,2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы второй слой 2 включал в себя металлический компонент. Предпочтительно, чтобы второй слой 2 представлял собой второй слой с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или второй слой с краевым углом смачивания, превышающим 54.2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы третий слой 3 включал в себя термопластичную смолу, и предпочтительно, чтобы третий слой 3 включал в себя пластификатор.

Далее будет подробно описан первый слой (включая однослойную промежуточную пленку), второй слой и третий слой, составляющие промежуточную пленку по настоящему изобретения, и подробности каждого ингредиента, содержащегося в первом слое, во втором слое и в третьем слое.

(Поливинилацетальная смола или термопластичная смола)

Предпочтительно, чтобы первый слой (включая однослойную промежуточную пленку) содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (1)), и предпочтительно, чтобы первый слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (1)) в качестве термопластичной смолы (1). Предпочтительно, чтобы второй слой содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (2)), и предпочтительно, чтобы второй слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (2)) в качестве термопластичной смолы (2). Предпочтительно, чтобы третий слой содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (3)), и предпочтительно, чтобы третий слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (3)) в качестве термопластичной смолы (3). Термопластичная смола (1), термопластичная смола (2) и термопластичная смола (3) могут быть одинаковыми или отличаться друг от друга. Можно использовать только один вид термопластичной смолы (1), термопластичной смолы (2) и термопластичной смолы (3), или можно использовать совместно два или более видов. Поливинилацетальная смола (1), поливинилацетальная смола (2) и поливинилацетальная смола (3) могут быть одинаковыми или отличаться друг от друга. Можно использовать только один вид поливинилацетальной смолы (1), поливинилацетальной смолы (2) и поливинилацетальной смолы (3), или можно использовать совместно два или более видов.

Примеры термопластичной смолы включают в себя поливинилацетальную смолу, смолу на основе сополимера этилена-винилацетата, смолу на основе сополимера этилена-акриловой кислоты, полиуретановую смолу и смолу на основе поливинилового спирта. Можно использовать термопластичные смолы, отличающиеся от указанных.

Например, поливинилацетальную смолу можно получить ацетализацией поливинилового спирта альдегидом. Например, поливиниловый спирт можно получить омылением поливинилацетата. Степень омыления поливинилового спирта обычно составляет от 70 до 99,9 молярных %.

Средняя степень полимеризации поливинилового спирта предпочтительно больше или равна 200, более предпочтительно, больше или равна 500, еще более предпочтительно, больше или равна 1500, еще более предпочтительно, больше или равна 1600, еще более предпочтительно, больше или равна 1600, особенно предпочтительно, больше или равна 2600, наиболее предпочтительно, больше или равна 2700, предпочтительно меньше или равна 5000, более предпочтительно, меньше или равна 4000 и еще более предпочтительно, меньше или равна 3500. В случае, когда средняя степень полимеризации больше или равна указанному выше нижнему пределу, сопротивление проникновению многослойного стекла дополнительно возрастает. Кроме того, когда средняя степень полимеризации меньше или равна указанному верхнему пределу, образование промежуточной пленки облегчается.

Среднюю степень полимеризации поливинилового спирта определяют методом JIS K6726 "Testing methods for polyvinyl alcohol".

Число атомов углерода в ацетальной группе, содержащейся в поливинилацетальной смоле, особенно не ограничено. Альдегид, используемый при получении поливинилацетальной смолы, особенно не ограничен. Предпочтительно, чтобы число атомов углерода в ацетальной группе поливинилацетальной смолы составляло от 3 до 5, а более предпочтительно, чтобы число атомов углерода в ацетальной группе составляло 3 или 4. В случае, когда число атомов углерода в ацетальной группе поливинилацетальной смолы больше или равно 3, температура стеклования межслойной пленки существенно снижается.

Альдегид особенно не ограничен. Как правило, в качестве упомянутого выше альдегида подходит альдегид, содержащий от 1 до 10 атомов углерода. Примеры альдегида, содержащего от 1 до 10 атомов углерода, включают в себя формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид и бензальдегид. Из них предпочтителен пропионовый альдегид, масляный альдегид, изомасляный альдегид, н-гексиловый альдегид или н-валериановый альдегид, более предпочтителен пропионовый альдегид, масляный альдегид или изомасляный альдегид, а еще более предпочтителен масляный альдегид. Можно использовать только один вид альдегида, и можно использовать комбинацию двух или более их видов.

Концентрация гидроксильных групп в каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (2) предпочтительно больше или равно 25 молярным %, более предпочтительно, больше или равно 28 молярным %, еще более предпочтительно, больше или равно 29 молярным %, предпочтительно меньше или равно 35 молярным %, более предпочтительно, меньше или равно 32 молярным % и особенно предпочтительно, меньше или равно 31 молярному %. Если концентрация гидроксильных групп больше или равна указанному нижнему пределу, адгезионная сила промежуточной пленки дополнительно увеличивается. Кроме того, если концентрация гидроксильных групп меньше или равна указанному верхнему пределу, эластичность промежуточной пленки повышается и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп (количество гидроксильных групп) в поливинилацетальной смоле (3) предпочтительно больше или равна 17 молярным %, более предпочтительно, больше или равна 20 молярным %, еще более предпочтительно, больше или равна 22 молярным %, предпочтительно, меньше или равна 30 молярным %, более предпочтительно, меньше или равна 27 молярным % и еще более предпочтительно, меньше или равна 25 молярным %. В случае, когда концентрация гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила промежуточной пленки умеренно возрастает. В частности, если концентрация гидроксильных групп в поливинилацетальной смоле (3) больше или равна 20 молярным %, смола имеет высокую реакционную эффективность и высокую продуктивность и, кроме того, если концентрация гидроксильных групп меньше или равна 17 молярным %, звукоизолирующие свойства многослойного стекла дополнительно повышаются. Кроме того, если концентрация гидроксильных групп меньше или равна указанному верхнему пределу, повышается эластичность промежуточной пленки и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп в поливинилацетальной смоле представляет собой молярную концентрацию, выраженную в процентах, полученную путем деления количества этиленовых групп, с которыми связаны гидроксильные группы, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связаны гидроксильные группы, можно определить методом JIS K6726 "Testing methods for polyvinyl alcohol".

Степень ацетилирования каждой из первой поливинилацетальной смолы (1) и второй поливинилацетальной смолы (2) предпочтительно больше или равна 0,01 молярного %, более предпочтительно, больше или равна 0,5 молярного %, предпочтительно меньше или равна 10 молярным % и более предпочтительно, меньше или равна 2 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, влагонепроницаемость промежуточной пленки и многослойного стекла повышается.

Степень ацетилирования (количество ацетальных групп) в третьей поливинилацетальной смоле (3) предпочтительно больше или равна 0,01 молярного %, более предпочтительно, больше или равна 0,1 молярного %, еще более предпочтительно, больше или равна 7 молярным %, еще более предпочтительно, больше или равна 9 молярным %, предпочтительно меньше или равна 30 молярным %, более предпочтительно, меньше или равна 25 молярным % и еще более предпочтительно, меньше или равна 15 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, влагонепроницаемость промежуточной пленки и многослойного стекла повышается. В частности, если степень ацетилирования поливинилацетальной смолы (3) больше или равна 0,1 молярного % и меньше или равна 25 молярным %, многослойное стекло проявляет превосходное сопротивление проникновению.

Степень ацетилирования представляет собой молярную концентрацию, выраженную в процентах, полученную делением значения, полученного в результате вычитания числа этиленовых групп, с которыми связаны ацетальные группы, и этиленовых групп, с которыми связаны гидроксильные группы, из общего числа этиленовых групп в основной цепи, на общее число этиленовых групп в основной цепи. Например, число этиленовых групп, с которыми связаны ацетальные группы, можно определить методом JIS K6728 "Testing methods for polyvinyl butyral".

Степень ацетализации каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (2) (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 55 молярным %, более предпочтительно, больше или равна 67 молярным %, предпочтительно меньше или равна 75 молярным % и более предпочтительно, меньше или равна 71 молярному %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации поливинилацетальной смолы (3) (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 47 молярным %, более предпочтительно, больше или равна 60 молярным %, предпочтительно меньше или равна 80 молярным % и более предпочтительно, меньше или равна 70 молярным %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации представляет собой величину, выражающую молярную концентрацию, полученную делением числа этиленовых групп, с которым связаны ацетальные группы, на общее число этиленовых групп в основной цепи, выраженную в процентах. Степень ацетализации можно определить методом JIS K6728 "Testing methods for polyvinyl butyral".

В связи с этим предпочтительно, чтобы концентрацию гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования рассчитывали из результатов измерения методом JIS K6728 "Testing methods for polyvinyl butyral". В связи с этим, можно использовать метод согласно ASTM D1396-92. В случае, когда поливинилацетальная смола представляет собой поливинилбутиральную смолу, концентрацию гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования можно вычислить из результатов измерения методом JIS K6728 "Testing methods for polyvinyl butyral".

С точки зрения дальнейшего улучшения сопротивления многослойного стекла проникновению, предпочтительно, чтобы поливинилацетальная смола (3) представляла собой поливинилацетальную смолу (А) со степенью ацетилирования (а) меньшей или равной 8 молярным % и степенью ацетализации, большей или равной 66 молярным %, или поливинилацетальную смолу (В) со степенью ацетилирования (b) свыше 8 молярных %. Поливинилацетальная смола (3) может представлять собой поливинилацетальную смолу (А) и может представлять собой поливинилацетальную смолу (В).

Степень ацетилирования (а) поливинилацетальной смолы (А) меньше или равна 8 молярным %, предпочтительно меньше или равна 7,5 молярного %, более предпочтительно, меньше или равна 7 молярным %, еще более предпочтительно меньше или равна 6,5 молярного %, особенно предпочтительно, меньше или равна 5 молярным %, предпочтительно больше или равна 0,1 молярного %, более предпочтительно, больше или равна 0,5 молярного %, еще более предпочтительно, больше или равна 0,8 молярного % и особенно предпочтительно, больше или равна 1 молярному %. Если степень ацетилирования (а) меньше или равна указанному выше верхнему пределу, перемещение пластификатора можно легко контролировать и звукоизолирующие свойства многослойного стекла дополнительно повышаются.

Степень ацетализации (a) поливинилацетальной смолы (A) больше или равна 66 молярным %, предпочтительно, больше или равна 70 молярным %, более предпочтительно, больше или равна 70,5 молярного %, еще более предпочтительно, больше или равна 71 молярному %, особенно предпочтительно, больше или равна 71,5 молярного %, наиболее предпочтительно, больше или равна 72 молярным %, предпочтительно, меньше или равна 85 молярным %, более предпочтительно, меньше или равна 83 молярным %, еще более предпочтительно, меньше или равна 81 молярному % и особенно предпочтительно, меньше или равна 79 молярным %. Если степень ацетализации (a) больше или равна указанному выше нижнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются. Если степень ацетализации (a) меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимую для получения поливинилацетальной смолы (A), можно сократить.

Концентрация (a) гидроксильных групп в поливинилацетальной смоле (A) предпочтительно больше или равна 18 молярным %, более предпочтительно, больше или равна 19 молярным %, еще более предпочтительно, больше или равна 20 молярным %, особенно предпочтительно, больше или равна 21 молярному %, наиболее предпочтительно, больше или равна 25 молярным %, предпочтительно, меньше или равна 31 молярному %, более предпочтительно, меньше или равна 30 молярным %, еще более предпочтительно, меньше или равна 29 молярным % и особенно предпочтительно, меньше или равна 28 молярным %. Если концентрация (a) гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила третьего слоя дополнительно возрастает. Если концентрация (a) гидроксильных групп меньше или равна указанному выше верхнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются.

Степень ацетилирования (b) поливинилацетальной смолы (В) больше 8 молярных %, предпочтительно, больше или равна 9 молярным %, более предпочтительно, больше или равна 9,5 молярного %, еще более предпочтительно, больше или равна 10 молярным %, особенно предпочтительно, больше или равна 10,5 молярного %, предпочтительно, меньше или равна 30 молярным %, более предпочтительно, меньше или равна 28 молярным %, еще более предпочтительно, меньше или равна 26 молярным % и особенно предпочтительно, меньше или равна 24 молярным %. Если степень ацетилирования (b) больше или равна указанному выше нижнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются. Если степень ацетилирования (b) меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимую для получения поливинилацетальной смолы (В), можно сократить.

Степень ацетализации (b) поливинилацетальной смолы (В) предпочтительно больше или равна 50 молярным %, более предпочтительно, больше или равна 53 молярным %, еще более предпочтительно, больше или равна 55 молярным %, особенно предпочтительно, больше или равна 60 молярным %, предпочтительно, меньше или равна 80 молярным %, более предпочтительно, меньше или равна 78 молярным %, еще более предпочтительно, меньше или равна 76 молярному % и особенно предпочтительно, меньше или равна 74 молярным %. Если степень ацетализации (b) больше или равна указанному выше нижнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются. Если степень ацетализации (b) меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимую для получения поливинилацетальной смолы (В), можно сократить.

Концентрация (b) гидроксильных групп в поливинилацетальной смоле (В) предпочтительно больше или равна 18 молярным %, более предпочтительно, больше или равна 19 молярным %, еще более предпочтительно, больше или равна 20 молярным %, особенно предпочтительно, больше или равна 21 молярному %, предпочтительно, меньше или равна 31 молярному %, более предпочтительно, меньше или равна 30 молярным %, еще более предпочтительно, меньше или равна 29 молярным % и особенно предпочтительно, меньше или равна 28 молярным. Если концентрация (b) гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила третьего слоя дополнительно возрастает. Если концентрация (b) гидроксильных групп меньше или равна указанному выше верхнему пределу, звукоизолирующие свойства многослойного стекла дополнительно усиливаются.

Предпочтительно, чтобы каждая смола из числа поливинилацетальной смолы (1), поливинилацетальной смолы (2) и поливинилацетальной смолы (2) представляла собой поливинилбутиральную смолу. Предпочтительно, чтобы каждая смола из числа поливинилацетальной смолы (А) и поливинилацетальной смолы (В) представляла собой поливинилбутиральную смолу.

(Пластификатор)

Первый слой (включая однослойную промежуточную пленку) содержит пластификатор (далее иногда называемый пластификатор (1)). Предпочтительно, чтобы второй слой содержал пластификатор (далее иногда описываемый как пластификатор (2)). Предпочтительно, чтобы третий слой содержал пластификатор (далее иногда описываемый как пластификатор (3)). За счет совместного использования поливинилацетальной смолы и пластификатора можно умеренно повысить адгезионную силу сцепления слоя, содержащего поливинилацетальную смолу и пластификатор, с компонентом многослойного стекла или другим слоем. Пластификатор особенно не ограничен. Пластификатор (1), пластификатор (2) и пластификатор (3) могут быть одинаковыми или отличаться друг от друга. Можно использовать отдельно один вид пластификатора и можно использовать комбинацию двух или более его видов.

Примеры пластификатора включают в себя сложноэфирные пластификаторы, такие как эфир одноосновной органической кислоты и эфир многоосновной органической кислоты, органический фосфатный пластификатор и органический фосфитный пластификатор. Из них предпочтительны органические сложноэфирные пластификаторы. Предпочтительно, чтобы пластификатор представлял собой жидкий пластификатор.

Примеры эфира одноосновной органической кислоты включают в себя сложный эфир гликоля, полученный при взаимодействии гликоля с одноосновной органической кислотой. Примеры гликоля включают в себя триэтиленгликоль, тетраэтилегликоль и трипропиленгликоль. Примеры одноосновной органической кислоты включают в себя масляную кислоту, изомасляную кислоту, капроновую кислоту, 2-этилмасляную кислоту, гептиловую кислоту, н-октиловую кислоту, 2-этилгексановую кислоту, н-нониловую кислоту и дециловую кислоту.

Примеры эфира многоосновной органической кислоты включают в себя сложноэфирное соединение многоосновной органической кислоты со спиртом, имеющим линейную или разветвленную структуру, включающую в себя от 4 до 8 атомов углерода. Примеры многоосновной органической кислоты включают в себя адипиновую кислоту, себациновую кислоту и азелаиновую кислоту.

Примеры органического сложноэфирного пластификатора включают в себя ди-2-этилпропаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-2-этилгексаноат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацат, диоктилазелат, дибутилкарбитоладипат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-бутиленгликоля, ди-2-этилбутират диэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат гептилнониладипат, дибутилсебацат, модифицированный маслом алкид себациновой кислоты, и смесь эфира фосфорной кислоты и эфира адипиновой кислоты. Можно использовать органические пластификаторы, отличающиеся от указанных. Можно использовать другие эфиры адипиновой кислоты, отличающиеся от указанных.

Примеры органического фосфатного пластификатора включают в себя трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

Предпочтительно, чтобы пластификатор представлял собой диэфирный пластификатор, представленный следующей формулой (1).

[Химическое вещество 1]

В представленной выше формуле (1) каждый из R1 и R1 представляет собой органическую группу, содержащую от 2 до 10 атомов углерода, R3 представляет собой этиленовую группу, изопропиленовую группу или н-пропиленовую группу, а p представляет собой целое число от 3 до 10. Предпочтительно, чтобы каждый из R1 и R2 в представленной выше формуле (1) представлял собой органическую группу, содержащую от 5 до 10 атомов углерода, а более предпочтительно, чтобы каждый из R1 и R2 представлял собой органическую группу, содержащую от 6 до 10 атомов углерода.

Предпочтительно, чтобы пластификатор включал в себя ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH) или ди-2-этилпропаноат триэтиленгликоля, более предпочтительно, чтобы пластификатор включал в себя ди-2-этилгексаноат триэтиленгликоля или ди-2-этилбутират триэтиленгликоля, и еще более предпочтительно, чтобы пластификатор включал в себя ди-2-этилгексаноат триэтиленгликоля.

(Теплозащитное вещество)

Предпочтительно, чтобы межслойная пленка содержала теплозащитное вещество. Предпочтительно, чтобы первый слой содержал теплозащитное вещество. Предпочтительно, чтобы второй слой содержал теплозащитное вещество. Предпочтительно, чтобы третий слой содержал теплозащитное вещество. Можно использовать отдельно один из типов теплозащитного вещества, и можно использовать комбинацию двух или более его видов.

Ингредиент Х:

Предпочтительно, чтобы промежуточная пленка включала в себя, по меньшей мере, один тип ингредиента Х из числа фталоцианинового соединения и антрацианинового соединения. Предпочтительно, чтобы первый слой содержал ингредиент Х. Предпочтительно, чтобы второй слой содержал ингредиент Х. Предпочтительно, чтобы третий слой содержал ингредиент Х. Ингредиент Х представляет собой теплозащитное вещество. Можно использовать отдельно один из типов ингредиента Х, и можно использовать комбинацию двух или более его видов.

Ингредиент Х особенно не ограничен. В качестве ингредиента Х можно использовать общеизвестные фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение.

Примеры ингредиента Х включают в себя фталоцианин, производное фталоцианина, нафталоцианин, производное нафталоцианина, антрацианин и производное антрацианина.

Предпочтительно, чтобы каждое соединение фталоцианина и производное фталоцианина имело фталоцианиновый скелет.

Предпочтительно, чтобы каждое соединение нафталоцианина и производное нафталоцианина имело фталоцианиновый скелет.

Предпочтительно, чтобы каждое соединение антрацианина и производное антрацианина имело фталоцианиновый скелет.

Что касается промежуточной пленки и многослойного стекла, с точки зрения дальнейшего повышения их теплозащитных свойств, предпочтительно, чтобы ингредиент Х представлял собой, по меньшей мере, один тип, выбранный из группы, включающей в себя фталоцианин, производное фталоцианина, нафталоцианин и производное нафталоцианина, и более предпочтительно, чтобы ингредиент Х представлял собой, по меньшей мере, один тип, выбранный из фталоцианина и производного фталоцианина.

С точки зрения эффективного повышения теплозащитных свойств и сохранения пропускания видимого света на высоком уровне в течение длительного времени, предпочтительно, чтобы ингредиент Х содержал атомы ванадия или атомы меди. Предпочтительно, чтобы ингредиент Х содержал атомы ванадия и также предпочтительно, чтобы ингредиент Х содержал или атомы меди. Предпочтительно, чтобы ингредиент Х представлял собой, по меньшей мере, один тип из числа фталоцианина, содержащий атомы ванадия или атомы меди, и производного фталоцианина, содержащего атомы ванадия или атомы меди. Что касается промежуточной пленки и многослойного стекла, с точки зрения еще большего усиления их теплозащитных свойств, предпочтительно, чтобы ингредиент Х содержал структурное звено, в котором атом кислорода связан с атомом ванадия.

В 100 массовых % слой, содержащего ингредиент Х (первый слой, второй слой или третий слой) содержание ингредиента Х предпочтительно больше или равно 0,001 массового %, более предпочтительно, больше или равно 0,005 массового %, еще более предпочтительно, больше или равно 0,01 массового %, особенно предпочтительно, больше или равно 0,02 массового %, предпочтительно меньше или равно 0,2 массового %, более предпочтительно, меньше или равно 0,1 массового %, еще более предпочтительно, меньше или равно 0,05 массового % и особенно предпочтительно, меньше или равно 0,04 массового %. Если содержание ингредиента Х больше или равно указанному нижнему пределу, и меньше или равно указанному верхнему пределу, теплозащитные свойства значительно усиливаются и пропускание видимого света значительно возрастает. Например, можно добиться величины пропускания видимого света, большей или равной 70%.

Теплозащитные частицы:

Предпочтительно, чтобы промежуточная пленка содержала теплозащитные частицы. Предпочтительно, чтобы первый слой содержал теплозащитные частицы. Предпочтительно, чтобы второй слой содержал теплозащитные частицы. Предпочтительно, чтобы третий слой содержал теплозащитные частицы. Теплозащитная частица представляет собой теплозащитное соединение. За счет использования теплозащитных частиц можно эффективно отсекать инфракрасное излучение (тепловое излучение). Можно использовать отдельно один из типов теплозащитных частиц, и можно использовать комбинацию двух или более их видов.

С точки зрения дальнейшего усиления теплозащитных свойств многослойного стекла, более предпочтительно, чтобы теплозащитные частицы представляли собой частицы оксида металла. Предпочтительно, чтобы теплозащитные частицы представляли собой частицу (частицу оксида металла), полученную из оксида металла.

Энергия инфракрасного излучения с длиной волны, большей или равной 780 нм, что превышает длину волны видимого света, невелика по сравнению с ультрафиолетовым излучением. Однако тепловое воздействие инфракрасного излучение велико, и когда инфракрасное излучение поглощается веществом, вещество выделяет тепло. Поэтому инфракрасное излучение обычно называют тепловым излучением. За счет использования теплозащитных частиц можно эффективно отсекать инфракрасное излучение (тепловое излучение). В связи с этим, теплозащитная частица означает частицу, способную поглощать инфракрасное излучение.

Конкретные примеры теплозащитных частиц включают в себя частицы оксидов металлов, такие как частицы оксида олова, легированного алюминием, частицы оксида олова, легированного индием, частицы оксида олова, легированного сурьмой (частицы АТО), частицы оксида цинка, легированного галлием (частицы GZO), частицы оксида цинка, легированного индием (частицы IZO), частицы оксида цинка, легированного алюминием (частицы АZO), частицы оксида титана, легированного ниобием, частицы оксида вольфрама, легированного натрием, частицы оксида вольфрама, легированного цезием, частицы оксида вольфрама, легированного таллием, частицы оксида вольфрама, легированного рубидием, частицы оксида индия, легированного оловом (частицы ITO), частицы оксида цинка, легированного оловом и частицы оксида цинка, легированного кремнием, и частицы гексаборида лантана (LaB6). Можно использовать теплозащитные частицы, отличающиеся от указанных. Из их числа, поскольку функция защиты от теплового излечения высока, предпочтительны частицы оксидов металла, более предпочтительны частицы АТО, частицы GZO, частицы IZO, частицы IТO, или частицы оксида вольфрама, а особенно предпочтительны частицы IТO или частицы оксида вольфрама. В частности, поскольку функция защиты от теплового излечения высока и частицы являются легко доступными, предпочтительны частицы оксида индия, легированного оловом (частицы ITO), а также предпочтительны частицы оксида вольфрама.

Частицы оксида вольфрама обычно представляют следующей формулой (Х1) или следующей формулой (Х2). В промежуточной пленке подходящим образом используют частицы оксида вольфрама, представленные следующей формулой (Х1) или следующей формулой (Х2).

WyOz … Formula (X1)

В следующей формуле (Х1) W представляет собой вольфрам, О представляет собой кислород, а y и z удовлетворяют уравнению 2.0 < z/y < 3.0.

MxWyOz … Formula (X2)

В следующей формуле (Х2) М представляет собой, по меньшей мере, один тип элемента, выбранного из группы, включающей в себя H, He, щелочной металл, щелочноземельный металл, редкоземельный металл, Mg, Zr, Cr, Mn, Fe, Ru, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au, Zn, Cd, Al, Ga, In, Tl, Si, Ge, Sn, Pb, Sb, B, F, P, S, Se, Br, Te, Ti, Nb, V, Mo, Ta и Re, W представляет собой вольфрам, О представляет собой кислород, а х, y и z удовлетворяют уравнениям 0.001≤x/y≤1 и 2.0 < z/y≤3.0.

Что касается промежуточной пленки и многослойного стекла, с точки зрения дальнейшего усиления их теплозащитных свойств предпочтительно, чтобы частицы оксида вольфрама представляли собой легированные металлом частицы оксида вольфрама. Примеры «частиц оксида вольфрама» включают в себя легированные металлом частицы оксида вольфрама. Конкретно, примеры легированных металлом частиц оксида вольфрама включают в себя частицы оксида вольфрама, легированного натрием, частицы оксида вольфрама, легированного цезием, частицы оксида вольфрама, легированного таллием и частицы оксида вольфрама, легированного рубидием.

Что касается промежуточной пленки и многослойного стекла, с точки зрения дальнейшего усиления их теплозащитных свойств, особенно предпочтительны частицы оксида вольфрама, легированного цезием. Что касается промежуточной пленки и многослойного стекла, с точки зрения дальнейшего усиления их теплозащитных свойств предпочтительно, чтобы частицы оксида вольфрама, легированного цезием, представляли собой частицы оксида вольфрама, представленные формулой Cs0.33WO3.

Средний диаметр частиц теплозащитных частиц предпочтительно больше или равен 0,01 мкм, более предпочтительно, больше или равен 0,02 мкм, предпочтительно меньше или равен 0,1 мкм и более предпочтительно, меньше или равен 0,05 мкм. Если средний диаметр частиц больше или равен указанному нижнему пределу, теплозащитные свойства от теплового излучения значительно усиливаются. Если средний диаметр частиц меньше или равен указанному верхнему пределу, дисперсность теплозащитных частиц повышается.

«Средний диаметр частиц» относится к объемному среднему диаметру частиц. Средний диаметр частиц можно измерить при помощи гранулометра ("UPA-EX150" от NIKKISO CO., LTD.) или тому подобного.

В 100 массовых % слоя, содержащего теплозащитные частицы (первый слой, второй слой или третий слой), содержание теплозащитных частиц предпочтительно больше или равно 0,01 массового %, более предпочтительно, больше или равно 0,1 массового %, еще более предпочтительно, больше или равно 1 массовому %, особенно предпочтительно, больше или равно 1,5 массового %, предпочтительно меньше или равно 6 массовых %, более предпочтительно, меньше или равно 5,5 массового %, еще более предпочтительно, меньше или равно 4 массовым %, особенно предпочтительно, меньше или равно 3,5 массового % и наиболее предпочтительно, меньше или равно 3 массовым %. Если содержание теплозащитных частиц больше или равно указанному нижнему пределу и меньше или равно указанному верхнему пределу, теплозащитные свойства от теплового излучения значительно усиливаются и пропускание видимого света значительно повышается.

Предпочтительно, чтобы слой, содержащий теплозащитные частицы (первый слой, второй слой или третий слой), содержал теплозащитные частицы в процентном соотношении, большем или равном 0,1 г/м2, и меньшем или равном 12 г/м2. В случае, когда процентное соотношение теплозащитных частиц попадает в указанный выше интервал, теплозащитные свойства значительно усиливаются и пропускание видимого света значительно повышается. Процентное соотношение теплозащитных частиц предпочтительно больше или равно 0,5 г/м2, более предпочтительно, больше или равно 0,8 г/м2, еще более предпочтительно, больше или равно 1,5 г/м2, особенно предпочтительно, больше или равно 3 г/м2, предпочтительно меньше или равно 11 г/м2, более предпочтительно, меньше или равно 10 г/м2, еще более предпочтительно, меньше или равно 9 г/м2 и особенно предпочтительно, меньше или равно 7 г/м2. Если процентное соотношение больше или равно указанному нижнему пределу, теплозащитные свойства от теплового излучения значительно усиливаются. Если процентное соотношение меньше или равно указанному верхнему пределу, пропускание видимого света значительно повышается.

(Металлический компонент)

Межслойная пленка включает в себя металлический компонент. Первый слой содержит металлический компонент. Предпочтительно, чтобы второй слой содержал металлический компонент. Предпочтительно, чтобы каждый компонент из числа промежуточной пленки, первого слоя и второго слоя содержал металлический компонент, получаемый из добавленной к ним соли металла. За счет использования моли металла можно повысить силу адгезии между промежуточной пленкой и компонентом многослойного стекла, а также эффективно повысить сопротивление многослойного стекла проникновению. Можно использовать отдельно один тип металлического компонента, а можно использовать комбинацию двух или более его видов.

Предпочтительно, чтобы соль металла представляла собой соль щелочного металла или соль щелочноземельного металла. В этом случае, можно использовать только одну соль из соли щелочного металла или соли щелочноземельного металла, и можно использовать и соли щелочного металла, и соль щелочноземельного металла. В связи с этим, примеры соли щелочноземельного металла включают в себя соль магния.

Более предпочтительно, чтобы соль металла представляла собой соль щелочного металла и органической кислоты, содержащей от 2 до 16 атомов углерода, или соль щелочноземельного металла и органической кислоты, содержащей от 2 до 16 атомов углерода, и еще более предпочтительно, чтобы соль металла представляла собой карбоксилат магния, содержащий от 2 до 16 атомов углерода, или карбоксилат калия, содержащий от 2 до 16 атомов углерода.

Хотя карбоксилат магния, содержащий от 2 до 16 атомов углерода, и карбоксилат калия, содержащий от 2 до 16 атомов углерода, особенно не ограничены, их примеры включают в себя ацетат магния, ацетат калия, пропионат магния, пропионат калия, 2-этилбутират магния, 2-этилбутират калия, 2-этилгексаноат магния и 2-этилгексаноат калия.

С точки зрения дальнейшего эффективного повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла предпочтительно, чтобы металлической компонент представлял собой компонент поливалентного металла. С точки зрения дальнейшего эффективного повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла предпочтительно, чтобы каждый компонент из числа промежуточной пленки, первого слоя и второго слоя содержал металлический компонент, полученный из добавленной к ним соли щелочноземельного металла.

С точки зрения дальнейшего эффективного повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла предпочтительно, чтобы каждый компонент из числа межслойной пленки, первого слоя и второго слоя содержал металлический компонент, полученный из добавленного к ним ацетата магния или 2-этилбутирата магния. В этом случае можно использовать только ацетат магния или 2-этилбутират магния, и можно использовать и ацетат магния, и 2-этилбутират магния. С точки зрения дальнейшего эффективного повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла предпочтительно использовать и ацетат магния, и 2-этилбутират магния.

С точки зрения дальнейшего эффективного повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла особенно предпочтительно, чтобы металлический компонент состоял из Mg и так далее, и наиболее предпочтительно, чтобы металлический компонент состоял только из Mg.

Каждое сумма концентраций металлического компонента и сумма концентраций Mg в слоях, содержащих металлический компонент (первый слой, второй слой и третий слой), предпочтительно больше или равно 5 ч. на млн, более предпочтительно, больше или равно 10 ч. на млн, еще более предпочтительно, больше или равно 20 ч. на млн, предпочтительно меньше или равно 300 ч. на млн, более предпочтительно, меньше или равно 250 ч. на млн, еще более предпочтительно, меньше или равно 200 ч. на млн и особенно предпочтительно, меньше или равно 100 ч. на млн. Если сумма концентраций металлического компонента больше или равна указанному нижнему пределу, и меньше или равно указанному верхнему пределу, адгезию между межслойной пленкой и листом стекла, или адгезию между соответствующими слоями в межслойной пленке можно в дальнейшем хорошо контролировать и можно эффективно повысить сопротивление многослойного стекла проникновению.

Содержание Mg в слое, содержащем металлической компонент (первый слой, второй слой или третий слой), предпочтительно больше или равно 5 ч. на млн, более предпочтительно, больше или равно 10 ч. на млн, еще более предпочтительно, больше или равно 20 ч. на млн, предпочтительно меньше или равно 300 ч. на млн, более предпочтительно, меньше или равно 250 ч. на млн, еще более предпочтительно, меньше или равно 200 ч. на млн и особенно предпочтительно, меньше или равно 100 ч. на млн. Если содержание Mg больше или равно указанному нижнему пределу, или меньше или равно указанному верхнему пределу, адгезию между промежуточной пленкой и листом стекла, или адгезию между соответствующими слоями в промежуточной пленке можно в дальнейшем хорошо контролировать и можно эффективно повысить сопротивление многослойного стекла проникновению.

(Вещество, экранирующее от ультрафиолетового излучения)

Предпочтительно, чтобы промежуточная пленка содержала вещество, экранирующее от ультрафиолетового излучения. Предпочтительно, чтобы первый слой содержал вещество, экранирующее от ультрафиолетового излучения. Предпочтительно, чтобы второй слой содержал вещество, экранирующее от ультрафиолетового излучения. Предпочтительно, чтобы третий слой содержал вещество, экранирующее от ультрафиолетового излучения. За счет использования вещества, экранирующего от ультрафиолетового излучения, даже если промежуточная пленка и многослойное стекло используются в течение длительного времени, пропускание видимого света становится все труднее уменьшить. Можно использовать только один тип вещества, экранирующего от ультрафиолетового излучения, и можно использовать комбинацию двух или более его типов.

Примеры вещества, экранирующего от ультрафиолетового излучения, включают в себя абсорбент ультрафиолетовых лучей. Предпочтительно, чтобы вещество, экранирующее от ультрафиолетового излучения, представляло собой абсорбент ультрафиолетовых лучей.

Примеры вещества, экранирующего от ультрафиолетового излучения, включают в себя вещества, экранирующие от ультрафиолетового излучения, на основе металла, вещества, экранирующие от ультрафиолетового излучения, на основе оксида металла, вещества, экранирующие от ультрафиолетового излучения, на основе бензотриазола, вещества, экранирующие от ультрафиолетового излучения, на основе бензофенона, вещества, экранирующие от ультрафиолетового излучения, на основе триазина, вещества, экранирующие от ультрафиолетового излучения, на основе малонового эфира, вещества, экранирующие от ультрафиолетового излучения, на основе оксанилида и вещества, экранирующие от ультрафиолетового излучения, на основе бензоата.

Примеры вещества, экранирующего от ультрафиолетового излучения, на основе металла, включают в себя частицы платины, частицы, в которых поверхность платины покрыта оксидом кремния, частицы палладия и частицы, в которых поверхность палладия покрыта оксидом кремния. Предпочтительно, чтобы вещество, экранирующее от ультрафиолетового излучения, не представляло собой теплозащитные частицы.

Вещество, экранирующее от ультрафиолетового излучения, предпочтительно представляет собой вещество, экранирующее от ультрафиолетового излучения, на основе бензотриазола, вещество, экранирующее от ультрафиолетового излучения, на основе бензофенона, вещество, экранирующее от ультрафиолетового излучения, на основе триазина, или вещество, экранирующее от ультрафиолетового излучения, на основе бензоата, более предпочтительно, вещество, экранирующее от ультрафиолетового излучения, на основе бензотриазола, или вещество, экранирующее от ультрафиолетового излучения, на основе бензофенона, а еще более предпочтительно, вещество, экранирующее от ультрафиолетового излучения, на основе бензотриазола.

Примеры абсорбента ультрафиолетовых лучей на основе оксида металла включают в себя оксид цинка, оксид титана и оксид церия. Кроме того, что касается абсорбента ультрафиолетовых лучей на основе оксида металла, его поверхность может быть покрыта любым материалом. Примеры покрытия для поверхности абсорбента ультрафиолетовых лучей на основе оксида металла включают в себя изолирующий оксид металла, гидролизуемое кремнийорганическое соединение и силиконовое соединение.

Примеры изолирующего оксида металла включают в себя оксид кремния, оксид алюминия и оксид циркония. Например, изолирующий оксида металла имеет ширину запрещенной зоны, большую или равную 5,0 эВ.

Примеры абсорбента ультрафиолетовых лучей на основе бензотриазола включают в себя абсорбенты ультрафиолетовых лучей на основе бензотриазола, такие как 2-(2'-гидрокси-5'-метилфенил)бензотриазол ("Tinuvin P" производства BASF Japan Ltd.), 2-(2'-гидрокси-3',5'-дитретбутилфенил)бензотриазол ("Tinuvin 320" производства BASF Japan Ltd.), 2-(2'-гидрокси-3'-третбутил-5-метилфенил)-5-хлорбензотриазол ("Tinuvin 326" производства BASF Japan Ltd.) и 2-(2'-гидрокси-3',5'-диамилфенил)бензотриазол ("Tinuvin 328" производства BASF Japan Ltd.). Предпочтительно, чтобы вещество, экранирующее от ультрафиолетового излучения, представляло собой абсорбент ультрафиолетовых лучей на основе бензотриазола, содержащий атомы галогена, и более предпочтительно, чтобы вещество, экранирующее от ультрафиолетового излучения, представляло собой абсорбент ультрафиолетовых лучей на основе бензотриазола, содержащий атомы хлора, поскольку они прекрасно проявляют себя в эффективности поглощения ультрафиолетового излучения.

Примеры абсорбента ультрафиолетовых лучей на основе бензофенона включают в себя октабензон ("Chimassorb 81" производства BASF Japan Ltd.).

Примеры абсорбента ультрафиолетовых лучей на основе триазина включают в себя "LA-F70" производства ADEKA CORPORATION и 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-[(гексил)окси]-фенол ("Tinuvin 1577FF" производства BASF Japan Ltd.).

Примеры абсорбента ультрафиолетовых лучей на основе малонового эфира включают в себя диметил(п-метоксибензилиден)малонат, тетраэтил-2,2-(1,4-фенилендиметилиден)бисмалонат и 2-(п-метоксибензилиден)-бис(1,2,2,6,6-пентаметил-4-пиперидинил)малонат.

Примеры коммерческого продукта вещества, экранирующего от ультрафиолетового излучения, на основе малонового эфира включают в себя Hostavin B-CAP, Hostavin PR-25 и Hostavin PR-31 (любой из них производится компанией Clariant Japan K.K.).

Примеры вещества, экранирующего от ультрафиолетового излучения, на основе оксанилида, включают в себя диамид щавелевой кислоты, содержащий замещенную арильную группу у атома азота, такой как диамид N-(2-этилфенил)-N'-(2-этокси-5-третбутилфенил)щавелевой кислоты, диамид N-(2-этилфенил)-N'-(2-этоксифенил)щавелевой кислоты и 2-этил-2'-этоксиоксанилид ("Sanduvor VSU" производства Clariant Japan K.K.).

Примеры абсорбента ультрафиолетовых лучей на основе бензоата включают в себя 2,4-дитретбутилфенил-3,5-дитретбутил-4-гидроксибензоат ("Tinuvin 120" производства BASF Japan Ltd.).

С точки зрения дальнейшего подавления уменьшения пропускания видимого света по прошествии некоторого времени, в 100 массовых % слоя, содержащего вещество, экранирующее от ультрафиолетового излучения, (первый слой, второй слой или третий слой), содержание вещества, экранирующего от ультрафиолетового излучения, предпочтительно больше или равно 0,1 массового %, более предпочтительно, больше или равно 0,2 массового %, еще более предпочтительно, больше или равно 0,3 массового %, особенно предпочтительно, больше или равно 0,5 массового %, предпочтительно меньше или равно 2,5 массового %, более предпочтительно, меньше или равно 2 массовым %, еще более предпочтительно, меньше или равно 1 массовым % и особенно предпочтительно, меньше или равно 0,8 массового %. В частности, допуская содержание вещества, экранирующего от ультрафиолетового излучения, большее или равное 0,2 массового %, в 100 массовых % слоя, содержащего вещество, экранирующее от ультрафиолетового излучения, что касается промежуточной пленки и многослойного стекла, можно существенно подавить снижение пропускания ими видимого света по прошествии некоторого времени.

(Ингибитор окисления)

Предпочтительно, чтобы промежуточная пленка содержала ингибитор окисления. Предпочтительно, чтобы первый слой содержал ингибитор окисления. Предпочтительно, чтобы второй слой содержал ингибитор окисления. Предпочтительно, чтобы третий слой содержал ингибитор окисления. Можно использовать только один тип ингибитора окисления, и можно использовать комбинацию двух или более его видов.

Примеры ингибитора окисления включают в себя ингибитор окисления на основе фенола, ингибитор окисления на основе серы и ингибитор окисления на основе фосфора. Ингибитор окисления на основе фенола представляет собой ингибитор окисления, имеющий фенольный скелет. Ингибитор окисления на основе серы представляет собой ингибитор окисления, содержащий атом серы. Ингибитор окисления на основе фосфора представляет собой ингибитор окисления, содержащий атом фосфора.

Предпочтительно, чтобы ингибитор окисления представлял собой ингибитор окисления на основе фенола или ингибитор окисления на основе фосфора.

Примеры ингибитора окисления на основе фенола включают в себя 2,6-дитретбутил-п-крезол (BHT), бутилгидроксианизол (BHA), 2,6-дитретбутил-4-этилфенил, стеарил β-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-бутилфенол), 2,2'-метиленбис-(4-этил-6-третбутилфенол), 4,4'-бутилиден-бис(3-метил-6-третбутилфенол), 1,1,3-трис-(2-метилгидрокси-5-третбутилфенил)бутан, тетракис[метилен-3-(3',5'-бутил-4-гидроксифенил)пропионат]метан, 1,3,3-трис-(2-метил-4-гидрокси-5-третбутилфенол)бутан, 1,3,5-триметил-2,4,6-трис(3,5-дитретбутил-4-гидроксибензил)бензол, гликолевый эфир бис(3,3'-третбутилфенол)масляной кислоты и бис(3-третбутил-4-гидрокси-5-метилбензолпропионовая кислота)этиленбис(оксиэтилен). Из указанных ингибиторов подходящим образом используют один вид или два или более видов ингибиторов.

Примеры ингибитора окисления на основе фосфора включают в себя тридецилфосфит, трис(тридецил)фосфит, трифенилфосфит, тринонилфенилфосфит, бис(тридецил)пентаэритритдифосфит, бис(децил)пентаэритритдифосфит, трис(2,4-дитретбутилфенил)фосфит, бис(2,4-дитретбутил-6-метилфенил)этиловый эфир фосфорной кислоты, трис(2,4-дитретбутилфенил)фосфит и 2,2'-метиленбис(4,6-дитретбутил-1-фенилокси)(2-этилгексилокси)фосфор. Можно использовать только один тип или два или более видом указанных ингибиторов окисления.

Примеры коммерческого продукта ингибитора окисления включают в себя "Sumilizer BHT" производства Sumitomo Chemical Co., Ltd. и "Irganox 1010" производства Chiba-Geigy Japan Ltd.

Что касается промежуточной пленки и многослойного стекла, чтобы поддерживать их высокое пропускание видимого света в течение длительного периода времени, предпочтительно, чтобы содержание ингибитора окисления было больше или равно 0,1 массового % на 100 массовых % слоя, содержащего ингибитор (первый слой, второй слой или третий слой). Кроме того, поскольку не достигается эффект, сопоставимый с добавлением ингибитора окисления, предпочтительно, чтобы содержание ингибитора окисления было меньше или равно 2 массовым % на 100 массовых % слоя, содержащего ингибитор.

(Прочие ингредиенты)

В первом слое, втором слое и третьем слое могут содержаться добавки, такие как ингибитор горения, антистатик, пигмент, краситель, вещество, повышающее влагонепроницаемость, оптическое флуоресцентное отбеливающее вещество и поглотитель ИК излучения, в случае необходимости. Можно использовать один вид из числа данных добавок, и можно совместно использовать два или более их вида.

(Другая информация относительно промежуточной пленки для многослойного стекла)

Толщина промежуточной пленки по настоящему изобретению особенно не ограничена. С точки зрения конкретного аспекта и с точки зрения достаточного повышения теплозащитных свойств, толщина промежуточной пленки предпочтительно больше или равна 0,1 мм, более предпочтительно, больше или равна 0,25 мм, предпочтительно меньше или равна 3 мм, а более предпочтительно, меньше или равна 1,5 мм. Если толщина промежуточной пленки больше или равна указанному нижнему пределу, сопротивление многослойного стекла проникновению возрастает.

Соотношение толщины (мкм) каждого из первого слой и второго слоя к общей толщине (мкм) промежуточной пленки предпочтительно больше или равно 0,1, более предпочтительно, больше или равно 0,2, предпочтительно меньше или равно 0,9, более предпочтительно, меньше или равно 0,7 и еще более предпочтительно, меньше или равно 0,5. То есть, если толщину промежуточной пленки для многослойного стекла определить как Т (мкм), толщина каждого из первого слоя и второго слоя предпочтительно больше или равна 0,1Т, более предпочтительно, больше или равна 0,2Т, предпочтительно меньше или равна 0,9Т, более предпочтительно, меньше или равна 0,7Т и еще более предпочтительно, меньше или равна 0,5Т. Если толщина каждого из первого слоя и второго слоя больше или равно указанному нижнему пределу, адгезионную силу между соответствующими слоями и компонентом многослойного стекла легко увеличить. В случае, когда промежуточная пленка имеет трехслойную структуру, состоящую из наложения первого слоя, второго слоя и третьего слоя, соотношение общей толщины (мкм) первого слой и второго слоя к общей толщине (мкм) межслойной пленки предпочтительно больше или равно 0,5, более предпочтительно, больше или равно 0,6, предпочтительно меньше или равно 0,95 и более предпочтительно, меньше или равно 0,9. Если соотношение толщины меньше или равно указанному верхнему пределу, толщина листа многослойного стекла уменьшается, и что касается промежуточной пленки и листа многослойного стекла, их обрабатываемость дополнительно улучшается.

Способ получения промежуточной пленки по настоящему изобретению особенно не ограничен. В случае получения однослойной промежуточной пленки, примеры способа получения промежуточной пленки по настоящему изобретению включают в себя способ экструзии смоляной композиции с использованием экструдера. В случае нанесения многослойной промежуточной пленки, примеры способа получения межслойной пленки по настоящему изобретению включают в себя способ отдельного получения соответствующих смоляных композиций, используемых для составления соответствующих слоев из соответствующих слоев, а затем, например, наслаивание соответствующих полученных слоев друг на друга, способ совместной экструзии соответствующих смоляных композиций, используемых для получения соответствующих слоев, при помощи экструдера, и нанесение соответствующих слоев друг на друга, и так далее. Способ получения методом экструзионного формования является предпочтительным, поскольку данный способ подходит для непрерывного производства.

Предпочтительно, чтобы каждый компонент из числа промежуточной пленки, первого слой и второго слоя получали с использованием вакуумного экструдера и при экструзии в условиях избыточного давления вакуумного отсоса, большего или равного 500 мм рт ст. В этом случае легко контролировать краевой угол смачивания, измеренный методом неподвижной капли с использованием дийодметана, и краевой угол смачивания, измеренный методом неподвижной капли с использованием гликоля в указанном выше интервале. Как отмечалось выше, в настоящем изобретении для получения межслойной пленки предпочтительно, чтобы избыточное давление было достаточно высоким.

Поскольку эффективность производства промежуточной пленки очень высока, предпочтительно, чтобы соответствующие поливинилацетальные смолы, содержащиеся в первом слое и втором слое, были одинаковы, более предпочтительно, чтобы соответствующие поливинилацетальные смолы, содержащиеся в первом слое и втором слое, были одинаковы, и соответствующие пластификаторы, содержащиеся в них, были одинаковы, и еще более предпочтительно, чтобы первый слой и второй слой получали из одной и той же смоляной композиции.

Предпочтительно, чтобы, по меньшей мере, одна поверхность из поверхностей обеих сторон промежуточной пленки имела углубленную/выпуклую форму. Более предпочтительно, чтобы поверхности обеих сторон промежуточной пленки имели углубленную/выпуклую форму. Способ получения углубленной/выпуклой формы особенно не ограничен, и его примеры включают в себя метод с использованием гравированного валика, каландрового валика и метод экструзии профилированных изделий. Из них особенно предпочтителен метод с использованием гравированного валика, поскольку можно количественно сформировать множество неровностей углубленной/выпуклой формы, составляющих постоянную неровную структуру.

(Многослойное стекло)

Фиг. 3 представляет собой вид в разрезе, на котором схематично показан пример многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла, представленной на фиг. 1.

Многослойное стекло 31, представленное на фиг. 3, обеспечено первым компонентом многослойного стекла 21, вторым компонентом многослойного стекла 22 и промежуточной пленкой 11. Промежуточная пленка 11 расположена между первым компонентом многослойного стекла 21 и вторым компонентом многослойного стекла 22.