Изобретение относится к области машиностроения, в частности к изготовлению теплозащитных покрытий (ТЗП) камер сгорания ракетных двигателей твердого топлива, имеющих металлические фланцы. Известен способ образования внутреннего теплозащитного покрытия камер сгорания ракетных двигателей (патент Франции №2098934, F02K 9/34, 1983 г.), по которому листы из смеси, содержащей каучук, вулканизуют, приклеивают с помощью резинового клея к стенкам камеры сгорания, предварительно обезжиренным и обработанным пескоструем.

Известен способ образования теплозащитного покрытия (патент РФ №2266422 - прототип) для камеры сгорания твердотопливного ракетного двигателя, включающий формирование на оправках теплозащитного покрытия, соединение с ним металлического фланца и последующую вулканизацию.

Недостатком данного способа является низкая адгезия между металлом фланца и эластомерным покрытием в краевой зоне.

Технической задачей изобретения является повышение надежности соединения теплозащитного покрытия с металлическим фланцем камеры сгорания ракетного двигателя за счет улучшения адгезионных характеристик теплозащитного покрытия по всей поверхности фланца, включая торцевые поверхности.

Технический результат достигается тем, что в способе образования теплозащитного покрытия для камеры сгорания твердотопливного двигателя, включающем формирование на оправках теплозащитного покрытия, соединение с ним металлического фланца и последующую вулканизацию, в подфланцевой зоне после выкладки (нанесения) второго и перед нанесением двух последних слоев теплозащитного материала размещают материал с памятью формы - нитиноловую проволоку Ø0,2-0,3 мм, с температурой фазового перехода мартенсит-аустенит 110-120°C, что соответствует температуре подвулканизации второго слоя ТЗП. Проволоку размещают в виде равномерно расположенных продольных и поперечных сегментов. Для внедряемой проволоки предварительно осуществляют «тренировку» на специальной технологической оснастке, повторяющей форму профиля фланца в радиальном и осевом направлениях, путем термостатирования при температуре 400-450°C. После установки нитиноловой проволоки формируют основной слой теплозащитного покрытия с последующей вулканизацией образованного пакета.

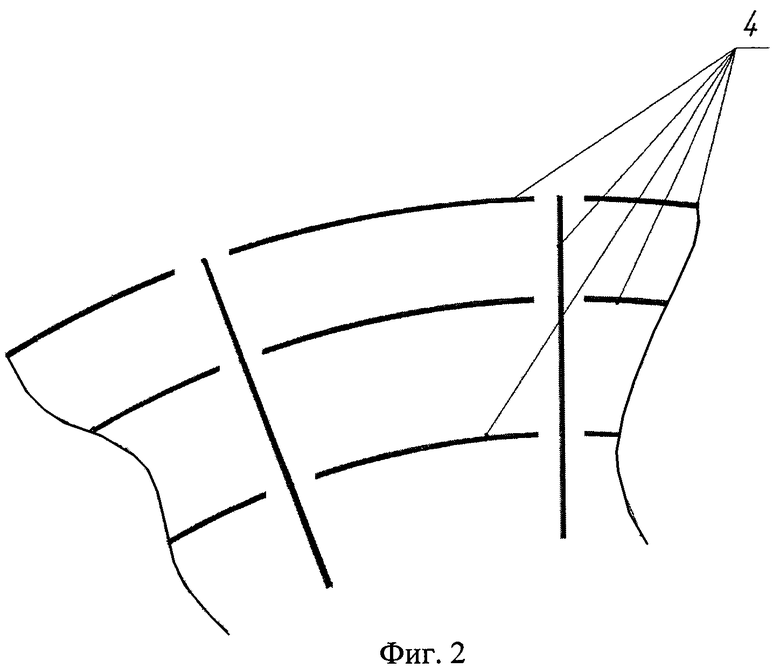

На фиг.1 представлено теплозащитное покрытие для камеры сгорания ракетного двигателя с металлическим фланцем, выложенное на оправке.

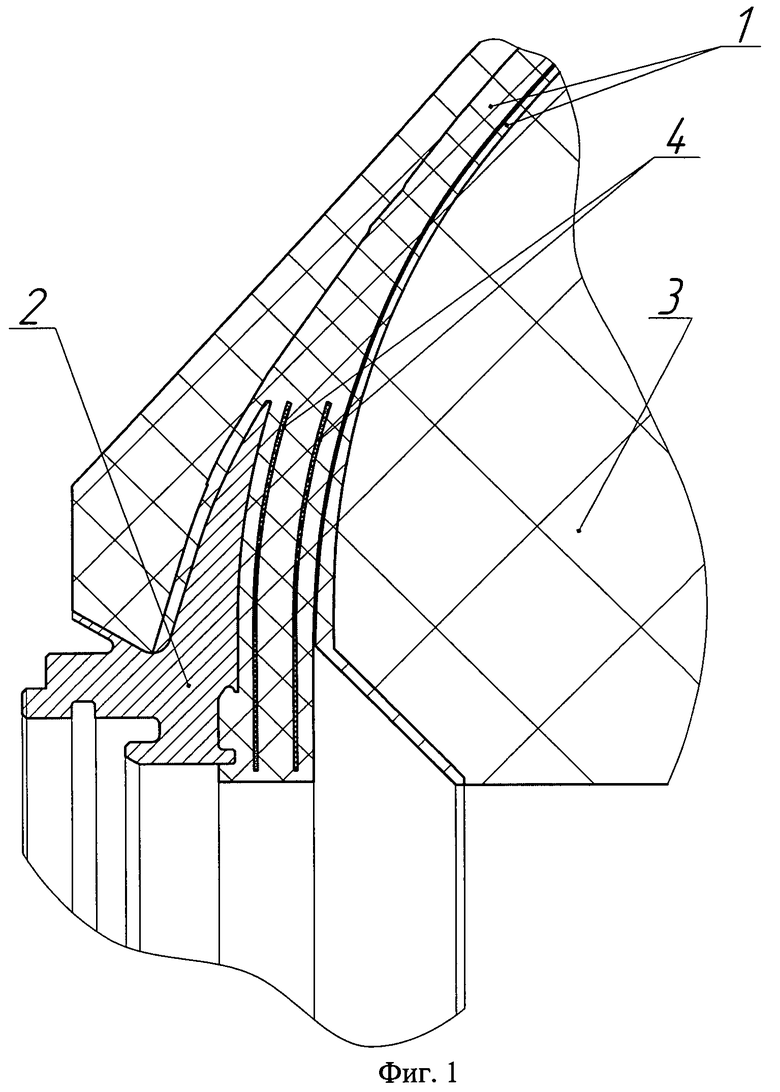

На фиг.2 представлен вид A фиг.1 - схема размещения структурных элементов с памятью формы - сегментов нитиноловой проволоки.

На фиг.1 и 2 изображены:

многослойное теплозащитное покрытие 1, металлический фланец 2, металлическая оправка 3, а на развертке теплозащитного слоя - схема размещения структурных элементов - сегментов нитиноловой проволоки 4.

Способ заключается в следующем.

Сегменты проволоки перед выкладкой подвергают термостатированию на технологической форме, повторяющей кривизну фланца в радиальном и осевом направлениях, при температуре t=400-450°C в течение 25-30 минут.

На металлическую оправку 3 наносят два слоя теплозащитного покрытия 1. В зоне размещения фланца перед выкладкой последующего слоя продольно и поперечно размещают сегменты обезжиренной этил ацетатом нитиноловой проволоки 4 по схеме, указанной на фиг.2.

Далее выкладывают последующие слои теплозащитного материала до выкладки двух последних слоев и повторяют операцию размещения структурных элементов материала с памятью формы (сегментов нитиноловой проволоки) согласно схеме (фиг.2).

Выкладывают два последних слоя теплозащитного покрытия перед установкой фланца.

После установки фланца продолжают наносить слои теплозащитного покрытия в надфланцевой зоне.

Проводят вулканизацию образованного пакета при температуре 150±5°C в течение 160 минут, создавая монолит между теплозащитным материалом и структурными элементами с памятью формы, принявшими форму, заложенную при «тренировке».

Использование изобретения в связи со снижением уровня усадки теплозащитного материала и исключением отрывных напряжений на торцевых поверхностях позволит улучшить адгезионные характеристики соединения теплозащитного покрытия с металлическим фланцем, тем самым повысить надежность работы теплозащитного покрытия камеры сгорания ракетного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2538002C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2581516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2492340C1 |

| ОПРАВКА ДЛЯ НАНЕСЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОРПУСА | 2013 |

|

RU2518774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415289C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2528194C1 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ КАМЕРЫ СГОРАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2266422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ С ТКАНЕВЫМ ЗАЩИТНО-КРЕПЯЩИМ СЛОЕМ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2554683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2453720C1 |

| Устройство для отверждения теплозащитного покрытия корпуса с фланцем | 2020 |

|

RU2731222C1 |

Изобретение относится к области машиностроения, в частности, к изготовлению теплозащитных покрытий камер сгорания ракетных двигателей твердого топлива, имеющих металлические фланцы. При образовании теплозащитного покрытия формируют на оправках теплозащитное покрытие, соединяют с ним металлический фланец и осуществляют вулканизацию. В подфланцевой зоне после нанесения второго и перед нанесением двух последних слоев теплозащитного материала на его поверхности равномерно размещают продольные и поперечные сегменты предварительно «натренированной» идентично кривизне фланца нитиноловой проволоки диаметром 0,2-0,3 мм. Затем выкладывают другие слои теплозащитного покрытия с последующей вулканизацией образованного пакета. Изобретение позволяет повысить надежность теплозащитного покрытия. 2 ил.

Способ образования теплозащитного покрытия для камеры сгорания твердотопливного ракетного двигателя, включающий формирование на оправках теплозащитного покрытия, соединение с ним металлического фланца и последующую вулканизацию, отличающийся тем, что в подфланцевой зоне после нанесения второго и перед нанесением двух последних слоев теплозащитного материала на его поверхности равномерно размещают продольные и поперечные сегменты предварительно «натренированной» идентично кривизне фланца нитиноловой проволоки диаметром 0,2-0,3 мм, после чего выкладывают другие слои теплозащитного покрытия с последующей вулканизацией образованного пакета.

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ КАМЕРЫ СГОРАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2266422C1 |

| КОРПУС РДТТ | 2003 |

|

RU2244146C1 |

| КОРПУС ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2002 |

|

RU2238421C2 |

| УСТАНОВКА ДЛЯ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 1995 |

|

RU2098934C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ТИПА "КОКОН" | 2000 |

|

RU2174619C1 |

| US 3513051 A, 19.05.1970 | |||

Авторы

Даты

2014-08-27—Публикация

2013-06-11—Подача