Изобретение относится к машиностроению и может быть использовано при изготовлении теплозащитного покрытия (ТЗП) корпуса твердотопливного ракетного двигателя (РДТТ).

Известна форма для изготовления ТЗП, содержащая кольцевые элементы со средствами фиксации их положения и опрессовочный чехол (см. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб. для вузов, М.: Изд-во МГТУ им. Н.Э. Баумана, 1998 г., с. 434-438).

Известно устройство для отверждения детали из полимерных материалов, содержащее форму с установленными на нее средствами фиксации фланца и опрессовочным чехлом, работающая под давлением, создаваемым в замкнутой камере (патент РФ №2130382 от 20.05.1999), являющееся наиболее близким аналогом к предполагаемому изобретению.

Форма и устройство имеют ряд недостатков.

Для достижения энергомассового совершенства детали ракетной техники, в том числе фланцы ТЗП, проектируются с минимальными запасами прочности и являются нежесткими по ГОСТ 55145. Их деформации в свободном состоянии превышают указанные на чертеже размерные и/или геометрические допуски.

При работе устройства фланец базируется на поверхности массива сырой резины и под воздействием давления рабочей жидкости должен опускаться и самовыравниваться. Процесс перераспределения резины по поверхности формы является трудноуправляемым, под воздействием потоков фланец может деформироваться и переместиться относительно оси устройства, что приведет к браку.

В качестве заготовки при изготовлении формы используют металлическую поковку, которая имеет длительный цикл изготовления, большие габариты и массу. Перемещение формы осуществляется с помощью грузоподъемных устройств, что накладывает дополнительные требования к размеру производственного помещения и его содержанию.

Технической проблемой изобретения является повышение качества, сокращение цикла подготовки производства и снижение затрат на изготовление теплозащитного покрытия твердотопливного ракетного двигателя.

Технический результат заключается в устранении перекоса фланца в процессе отверждения резины и исключении технологических операций с применением грузоподъемных устройств.

Технический результат в устройстве для отверждения теплозащитного покрытия корпуса с фланцем достигается тем, что под воздействием давления рабочей среды, передаваемого через опрессовочный чехол, жестко скрепленный с фиксатором фланец, смещается в рабочее положение по направляющей до смыкания фиксатора с поверхностью свода матрицы.

При этом увеличение жесткости фланца обеспечивается скреплением его с фиксатором, соосность фланца и внутренней поверхности резинового массива ТЗП - выполнением соосно сопрягаемых поверхностей свода матрицы и направляющей, направляющей и фиксатора, фиксатора и фланца, свободное движение фиксатора по направляющей - нанесением смазки, а снижение массы - применением композиционного материала для изготовления свода матрицы и ребер.

Использование предлагаемой конструкции позволяет избежать перекоса фланца при вулканизации резинового массива, снизить массу оснастки.

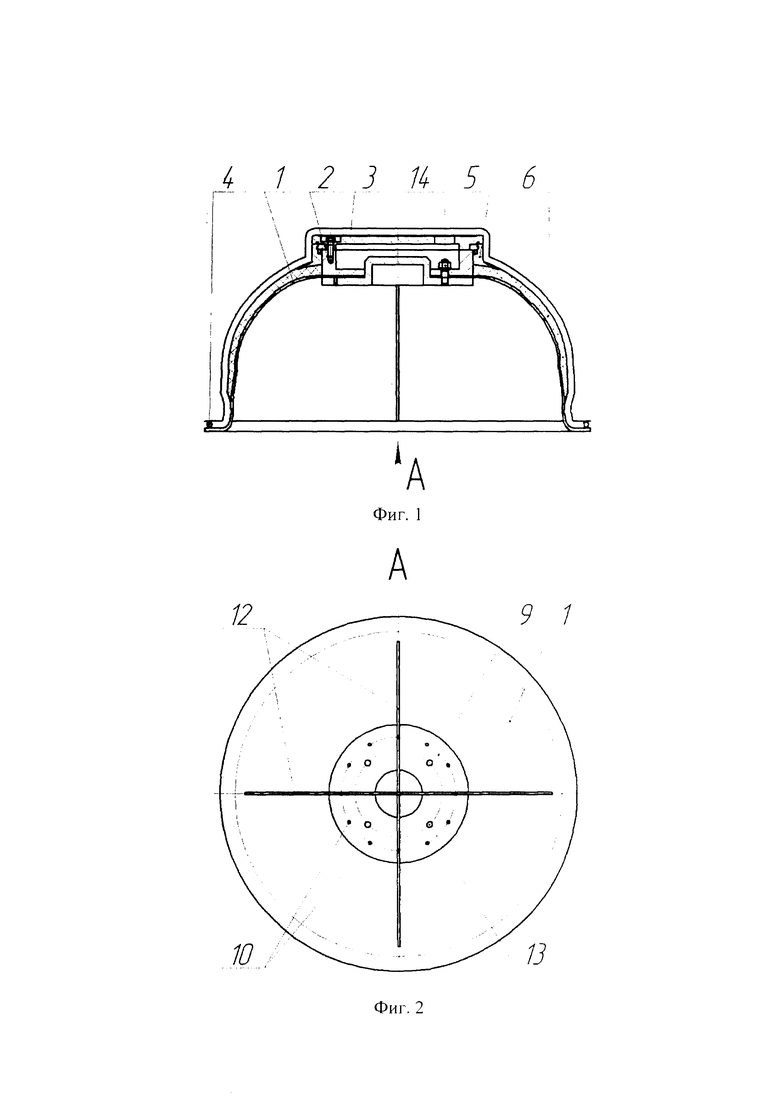

Предлагаемая конструкция поясняется на фиг. 1-6.

На фиг. 1 показано устройство для отверждения ТЗП РДТТ в разрезе.

На фиг. 2 приведен вид А фиг. 1.

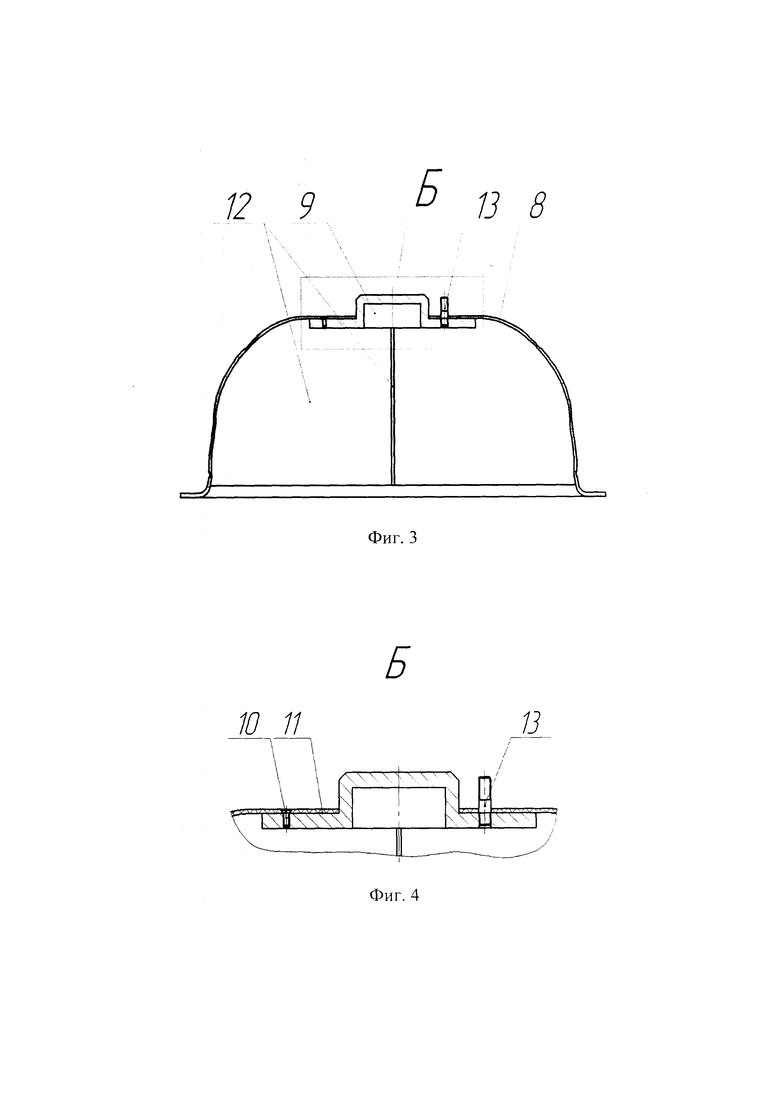

На фиг. 3 показана конструкция матрицы.

На фиг. 4 приведен выносной элемент Б фиг. 3.

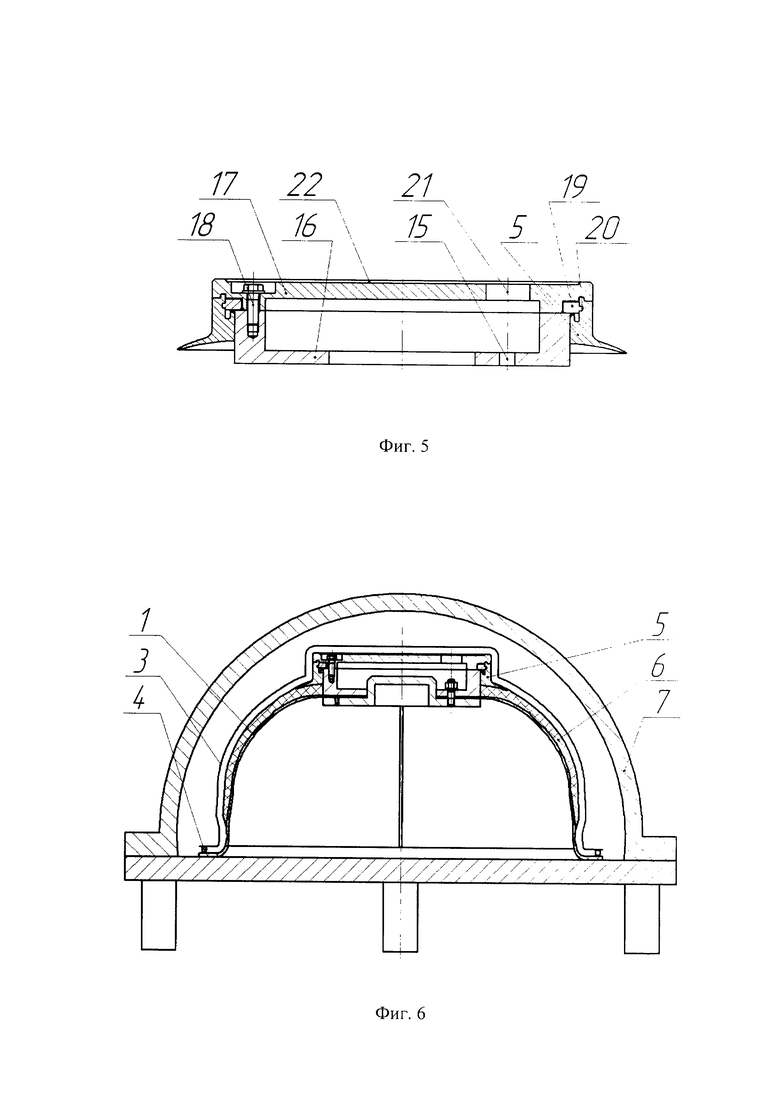

На фиг. 5 показана конструкция фиксатора.

На фиг. 6 показано устройство, размещенное в автоклаве.

Устройство содержит матрицу 1 с установленным на ней фиксатором 2, опрессовочный чехол 3 и уплотнение 4. Фиксатор 2 жестко скреплен с фланцем 5, который контактирует с выложенным на поверхность матрицы 1 резиновым массивом 6. Резиновый массив 6 в процессе работы устройства вулканизуется под воздействием рабочей среды автоклава 7, его внутренняя поверхность принимает форму наружной поверхности матрицы 1, одновременно образуя неразъемное соединение с фланцем 5.

Матрица 1 выполнена из свода 8, направляющей 9, соосно скрепленных винтами 10 через герметик 11. Внутренняя поверхность свода 8 и направляющая 9 подкреплены ребрами 12. В направляющую 9 установлены шпильки 13, пропущенные через свод 8 для крепления гайками 14 фиксатора 2 к матрице 1 через отверстия 15, открытые соосно шпилькам 13. Свод 8 и ребра 12 выполнены из композиционного материала, остальные детали матрицы - металлические.

Фиксатор 2 выполнен из корпуса 16 и крышки 17, скрепленных болтами 18 и фиксирующих положение фланца 5 с помощью разрезного кольца 19, установленного в паз 20. Крышка 17 имеет отверстия 21 для доступа к гайкам 14 при сборке устройства. Отверстия 21 закрыты пластиной 22 для предотвращения прорыва опрессовочного чехла 3 под воздействием давления рабочей среды автоклава 7. Все детали фиксатора 2 изготовлены из металла.

Опрессовочный чехол 3 выполнен из полимерной пленки.

Уплотнение 4 выполнено из мастики, сформованной в жгут круглого сечения.

Сборку устройства осуществляют следующим образом.

В паз 20 фланца 5 устанавливают разрезное кольцо 19 и фиксируют его на корпусе 16 крышкой 17 пропущенными через нее болтами 18. Затем на поверхность матрицы 1 выкладывают массив сырой резины 6 и устанавливают фланец 5 в сборе с разрезным кольцом 19, корпусом 16 и крышкой 17. Шпильки 13 пропускают через отверстия корпуса 16 и в паре с гайками 14 фиксируют корпус 16 с установленным на нем фланцем 5 соосно с матрицей 1. Затем на собранную с корпусом 16 матрицу 1 надевают опрессовочный чехол 3, по периметру устанавливают уплотнение 4.

Работа устройства осуществляют следующим образом.

Собранное устройство помещают в автоклав 7 и подают давление рабочей жидкости. Под воздействием давления, передаваемого через опрессовочный чехол 3, массив сырой резины 6 равномерно распределяется по поверхности свода 8. Автоклав 7 выводят на рабочий режим, в процессе которого резиновый массив 6 образует неразъемное соединение с фланцем 5. При этом фланец 5 зафиксирован в положении, соосном наружной поверхности свода 8. После проведения режима отверждения снижают температуру и сбрасывают давление. Устройство извлекают из автоклава 7, демонтируют опрессовочный чехол 3 и уплотнение 4. Массив резины 6 с привулканизованным к нему фланцем 5 снимают с матрицы 1.

Использование изобретения позволяет повысить качество, сократить цикл подготовки производства и снизить затраты на изготовление теплозащитного покрытия твердотопливного ракетного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415289C1 |

| Способ изготовления теплозащитного покрытия передней крышки корпуса ракетного двигателя твердого топлива | 2016 |

|

RU2620481C1 |

| КОРПУС РДТТ | 2003 |

|

RU2244146C1 |

| Корпус ракетного двигателя твердого топлива | 2018 |

|

RU2722913C2 |

| Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса | 2022 |

|

RU2801212C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2533594C1 |

| Способ нанесения теплозащитного покрытия на наружную поверхность корпусных изделий | 2015 |

|

RU2639417C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2528194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ С ТКАНЕВЫМ ЗАЩИТНО-КРЕПЯЩИМ СЛОЕМ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2554683C1 |

Изобретение относится к устройству для отверждения теплозащитного покрытия корпуса с фланцем. Техническим результатом является повышение качества изделия и сокращение цикла подготовки производства теплозащитного покрытия твердотопливного ракетного двигателя. Техническим результат достигается устройством для отверждения теплозащитного покрытия корпуса с фланцем, которое содержит форму, камеру и опрессовочный чехол из эластичного материала, средство фиксации положения фланца корпуса, состоящее из двух телескопически расположенных кольцевых элементов, один из которых, внутренний, скреплен с формой. При этом форма выполнена в виде подкрепленной ребрами жесткости тонкостенной оболочки из композиционного материала. Причем фланец корпуса жестко скреплен с наружным кольцевым элементом, соединенным с внутренним кольцевым элементом пропущенными через стенку формы шпильками, ограничивающими возможность перемещения наружного кольцевого элемента с фланцем корпуса в осевом и радиальном направлениях в заданных пределах. 6 ил.

Устройство для отверждения теплозащитного покрытия корпуса с фланцем, содержащее форму, камеру и опрессовочный чехол из эластичного материала, средство фиксации положения фланца корпуса, состоящее из двух телескопически расположенных кольцевых элементов, один из которых, внутренний, скреплен с формой, отличающееся тем, что форма выполнена в виде подкрепленной ребрами жесткости тонкостенной оболочки из композиционного материала, при этом фланец корпуса жестко скреплен с наружным кольцевым элементом, соединенным с внутренним кольцевым элементом пропущенными через стенку формы шпильками, ограничивающими возможность перемещения наружного кольцевого элемента с фланцем корпуса в осевом и радиальном направлениях в заданных пределах.

| УСТРОЙСТВО ДЛЯ ОТВЕРЖДЕНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2130382C1 |

| US 5348603 A, 20.09.1994 | |||

| RU 2000205 C1, 07.09.1993 | |||

| US 9200742 B2, 01.12.2015 | |||

| ГУСЕНИЧНЫЙ ПРИВОД ЦЕПНОГО ТЯГОВОГО ОРГАНАКОНВЕЙЕРА | 0 |

|

SU194620A1 |

Авторы

Даты

2020-08-31—Публикация

2020-02-21—Подача