Изобретение относится к технологии изготовления теплозащитных покрытий (ТЗП) поверхностей, подвергающихся воздействию высоких температур и скоростных потоков, и может быть использовано для изготовления ТЗП металлических корпусов РДТТ и вдвинутых в камеру сгорания металлических корпусов сопел РДТТ.

Известен способ изготовления внутреннего ТЗП, включающий послойную укладку на жесткую оправку профильных заготовок материала ТЗП до получения заданных толщин, отверждение в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета (см. И.М.Буланов, В.В.Воробей. «Технология ракетных и аэрокосмических конструкций из композиционных материалов». - М.: изд-во МГТУ им.Н.Э.Баумана, 1998 г., с.434-438) - прототип.

Однако, при больших толщинах ТЗП, в процессе послойной укладки заготовок материала возможно образование пустот, что в итоге может приводить к немонолитности ТЗП. Для исключения таких дефектов требуется проведение промежуточных режимов подпрессовки в процессе укладки пакета.

Технической задачей данного изобретения является повышение качества внутреннего ТЗП для корпусов и вдвинутых в камеру сгорания корпусов сопел РДТТ и сокращение цикла изготовления.

Предложенный способ изготовления теплозащитного покрытия поверхности, подвергающейся воздействию высоких температур и скоростных потоков, включает формирование материала покрытия, укладку сформированного материала на защищаемую поверхность и вулканизацию его с нагревом и под давлением. При этом технический результат достигается тем, что в процессе формирования теплозащитный материал разогревают и перепускают на экструдере через профильную фильеру, например, треугольного сечения, после чего полученные шнуры послойно укладывают на защищаемую поверхность, на которую предварительно наносят клей, каждый слой выполняют из двух шнуров, укладываемых по спирали, с шагом, равным длине основания сечения шнура, при этом основание сечения первого шнура обращают в сторону защищаемой поверхности, второй шнур вершинами сечения укладывают во впадины между витками первого, и далее соответственно до набора необходимой толщины, после чего проводят вулканизацию теплозащитного материала.

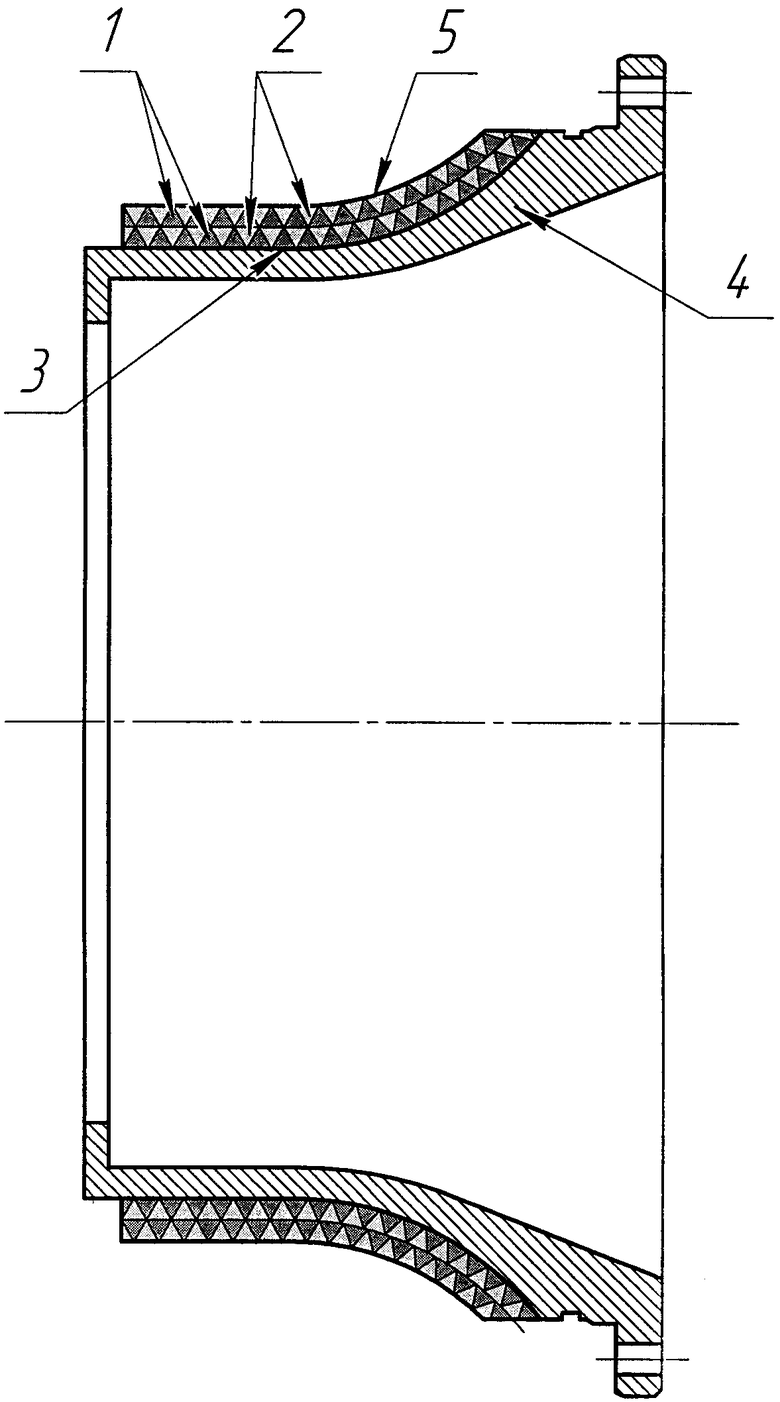

На чертеже показаны два слоя материала ТЗП, уложенные из шнуров 1, 2 на защищаемую поверхность 3 вдвинутого в камеру сгорания корпуса сопла 4.

В предлагаемом способе теплозащитный материал из рулона нарезают в виде полос с шириной, позволяющей проводить загрузку в экструдер. В экструдере материал разогревают и перепускают через профильную фильеру, например, треугольного сечения. Нагретые шнуры укладывают либо на оправку, либо непосредственно на защищаемую поверхность 3 (фиг.). В последнем случае на защищаемую поверхность предварительно наносят клей.

Каждый слой состоит из двух шнуров 1, 2 (фиг.), укладываемых по спирали, с шагом, равным длине основания сечения шнура, при этом основание первого шнура 1 обращают в сторону защищаемой поверхности, второй шнур 2 укладывают вершинами сечения во впадины между витками первого, и далее соответственно до набора необходимой толщины, после чего проводят вулканизацию теплозащитного материала с нагревом и при давлении на поверхность 5.

Взаимное расположение шнуров 1, 2 каждого слоя «в замок» и их нагрев исключают образование пустот и рыхлостей и способствует более прочному поверхностному скреплению шнуров между собой уже на стадии их укладки. Последующая вулканизация ТЗП с нагревом и при давлении обеспечивает окончательное уплотнение пакета из профильного материала, что полностью исключает образование несплошностей по толщине ТЗП и обеспечивает прочное скрепление его с поверхностью корпуса.

Практическое применение предложенного способа изготовления внутреннего ТЗП на вдвинутом в камеру сгорания металлическом корпусе сопла РДТТ подтвердило его высокую технологичность, позволило сократить цикл изготовления и обеспечило высокое качество ТЗП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2492340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415289C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2581516C1 |

| Способ изготовления теплозащитного покрытия передней крышки корпуса ракетного двигателя твердого топлива | 2016 |

|

RU2620481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ С ТКАНЕВЫМ ЗАЩИТНО-КРЕПЯЩИМ СЛОЕМ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2554683C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2528194C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2533594C1 |

| Способ изготовления эластичной манжеты корпуса ракетного двигателя на твёрдом топливе | 2018 |

|

RU2708732C1 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542632C2 |

При изготовлении теплозащитного покрытия поверхности, подвергающейся воздействию высоких температур и скоростных потоков, формируют материал покрытия, укладывают сформированный материал на защищаемую поверхность, и осуществляют вулканизацию его с нагревом и под давлением. В процессе формирования теплозащитный материал разогревают и перепускают на экструдере через профильную фильеру, например, треугольного сечения, после чего полученные шнуры послойно укладывают на защищаемую поверхность, на которую предварительно наносят клей. Каждый слой выполняют из двух шнуров, укладываемых по спирали, с шагом, равным длине основания сечения шнура. Основание сечения первого шнура обращено в сторону защищаемой поверхности, второй шнур вершинами сечения укладывают во впадины между витками первого. Затем проводят вулканизацию теплозащитного материала. Изобретение позволяет повысить качество теплозащитного покрытия, а также сократить цикл его изготовления. 1 ил.

Способ изготовления теплозащитного покрытия поверхности, подвергающейся воздействию высоких температур и скоростных потоков, включающий формирование материала покрытия, укладку сформированного материала на защищаемую поверхность, вулканизацию его с нагревом и под давлением, отличающийся тем, что в процессе формирования теплозащитный материал разогревают и перепускают на экструдере через профильную фильеру, например, треугольного сечения, после чего полученные шнуры послойно укладывают на защищаемую поверхность, на которую предварительно наносят клей, каждый слой выполняют из двух шнуров, укладываемых по спирали, с шагом, равным длине основания сечения шнура, при этом основание сечения первого шнура обращено в сторону защищаемой поверхности, второй шнур вершинами сечения укладывают во впадины между витками первого, и далее соответственно до набора необходимой толщины, после чего проводят вулканизацию теплозащитного материала.

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ДНИЩА КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2354842C2 |

| Термостатический клапан, в частности радиаторный клапан | 2013 |

|

RU2614651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ И РАКЕТНЫЙ ДВИГАТЕЛЬ, ИЗГОТОВЛЕННЫЙ С ПРИМЕНЕНИЕМ ДАННОГО СПОСОБА | 2003 |

|

RU2330981C2 |

| Устройство для определения собственных параметров резонирующих тел | 1985 |

|

SU1319823A1 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| US 4655866 А, 07.04.1987. | |||

Авторы

Даты

2012-06-20—Публикация

2010-12-30—Подача