Изобретение относится к микроструктурным микроэлектромеханическим системам. Изобретение может быть использовано в коммутирующих устройствах цепей питания и управления изделий бортовой и космической аппаратуры, автоэлектронике, бытовых устройствах, схемах управления электродвигателями и компрессорами, защитных устройствах различного назначения.

Известен способ изготовления электростатического реле по патенту США US 6486425 (МПК H01H 59/0009, опубликован 26.11.2002 г.). Признаками аналога, совпадающими с существенными признаками заявляемого изобретения, являются следующие операции способа: изготовление микромеханического элемента, в котором на первом этапе на обратной стороне подложки кремния формируют глубоким анизотропным травлением технологическую мембрану, затем с лицевой стороны кремниевой подложки жидкостно-химическим травлением формируют выступы на технологической мембране, на лицевой стороне формируют изоляционный слой, после чего формируют металлический шунт; с лицевой стороны формируют подвижный электрод в виде консоли с гибкими поддерживающими балками сквозным плазмохимическим травлением щелевидных отверстий; изготовление основания, содержащего силовые шины и нижний электрод; соединение микромеханического элемента и основания.

В отличие от заявляемого изобретения рабочую мембрану формируют после процесса соединения подложки и основания, материалом основания по указанному патенту является стекло.

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является способ изготовления электростатического ключа, описанный в заявке США US 2008223700 (МПК H01H 59/00, опубликовано 19.09.2008 г.). Признаками аналога, совпадающими с существенными признаками заявляемого изобретения, являются следующие операции способа: изготовление микромеханического элемента, в котором формируют приповерхностный высоколегированный n+слой путем диффузии фосфора, формируют металлический шунт с напылением золота; формируют подвижный электрод в виде консоли; изготовление основания, содержащего силовые шины и нижний электрод; соединение микромеханического элемента и основания.

Недостатками данного технического решения являются высокое управляющее напряжение и низкий максимально допустимый ток коммутации.

Задачей изобретения является разработка способа изготовления электростатического МЭМС ключа, где основанием является печатная плата с обеспечением заданного зазора между подвижным электродом и печатной платой.

Технический результат заключается в обеспечении плоскопараллельного соединения поверхности кремниевого кристалла и печатной платы, обеспечении заданного зазора между подвижной структурой кремниевого кристалла и печатной платой, что определяет оптимальное соотношение между величиной управляющего напряжения и жесткостью подвижной структуры кремниевого кристалла.

Для достижения вышеуказанного технического результата способ изготовления электростатического силового МЭМС ключа включает изготовление микромеханического элемента, в котором на первом этапе на обратной стороне подложки кремния формируют глубоким анизотропным травлением технологическую мембрану, затем с лицевой стороны кремниевой подложки формируют маску нитрида кремния и проводят глубокое термическое окисление кремния в парах воды с последующим жидкостно-химическим травлением с образованием выступов на технологической мембране, далее с лицевой стороны путем анизотропного травления через маску формируют рабочую мембрану и микрорельеф на кремниевой рамке микромеханического элемента, с лицевой и обратной сторон подложки формируют приповерхностный высоколегированный n+ слой путем диффузии фосфора из парогазовой фазы с последующим удалением жидкостно-химическим методом образующегося фосфоросиликатного стекла, на лицевой стороне формируют изоляционный слой путем окисления с последующим осаждением нитрида кремния и формированием рисунка изоляции фотолитографией, после чего обратной фотолитографией формируют металлический шунт путем напыления золота на подслой вольфрама; с лицевой стороны формируют подвижный электрод в виде консоли с гибкими поддерживающими балками сквозным плазмохимическим травлением щелевидных отверстий в рабочей мембране; изготовление металлической печатной платы, на которой на диэлектрический слой методом накатки медной фольги и иммерсионным осаждением золота и фотолитографии формируют силовые шины, нижний электрод и рамку для верхнего электрода; соединение микромеханического элемента и металлической печатной платы при помощи проводящего клея в месте совмещения рамки для верхнего электрода, расположенной на металлической печатной плате, и кремниевой рамки микромеханического элемента с микрорельефом.

От прототипа способ изготовления электростатического силового МЭМС ключа отличается тем, что при изготовлении микромеханического элемента на первом этапе на обратной стороне подложки кремния формируют глубоким анизотропным травлением технологическую мембрану, затем с лицевой стороны кремниевой подложки формируют маску нитрида кремния и проводят глубокое термическое окисление кремния в парах воды с последующим жидкостно-химическим травлением с образованием выступов на технологической мембране, далее с лицевой стороны путем анизотропного травления через маску формируют рабочую мембрану и микрорельеф на кремниевой рамке микромеханического элемента, на лицевой стороне формируют изоляционный слой путем окисления с последующим осаждением нитрида кремния и формированием рисунка изоляции фотолитографией, с лицевой стороны формируют подвижный электрод в виде консоли с гибкими поддерживающими балками сквозным плазмохимическим травлением щелевидных отверстий в рабочей мембране; основание изготавливают в виде металлической печатной платы, на которой на диэлектрический слой методом накатки медной фольги и иммерсионным осаждением золота и фотолитографии формируют силовые шины, нижний электрод и рамку для верхнего электрода; соединяют микромеханический элемент и металлическую печатную плату при помощи проводящего клея в месте совмещения рамки для верхнего электрода, расположенной на металлической печатной плате, и кремниевой рамки микромеханического элемента с микрорельефом.

При соединении клеевым способом поверхности кремниевого кристалла и печатной платы, клей заполняет объем сформированного микрорельефа, обеспечивая минимальное содержание клея и минимальный зазор между соединяемыми плоскостями. Использование данного соединения позволяет наиболее точно обеспечивать заданные зазоры между элементами структуры кремниевого кристалла и печатной платы. Использование данного соединения позволяет снизить напряжение включения силового МЭМС ключа, а также обеспечить последовательно-параллельные схемы из кремниевых кристаллов силовых МЭМС ключей на металлической печатной плате.

В частном случае выполнения изобретения технологическую мембрану формируют толщиной 35-40 мкм.

В частном случае выполнения изобретения рабочую мембрану формируют толщиной 20-25 мкм.

В частном случае выполнения изобретения формируют приповерхностный высоколегированный n+слой с поверхностным сопротивлением 5-10 Ом на квадрат.

В частном случае выполнения изобретения металлический шунт формируют путем напыления золота толщиной 1 мкм на подслой вольфрама толщиной 0,05 мкм.

Совокупность признаков, характеризующих изобретение, позволяет изготовить силовой МЭМС ключ с более низким управляющим напряжением и большим максимально допустимым током коммутации.

Изобретение поясняется чертежами, где

на фиг.1 - кремниевый кристалл;

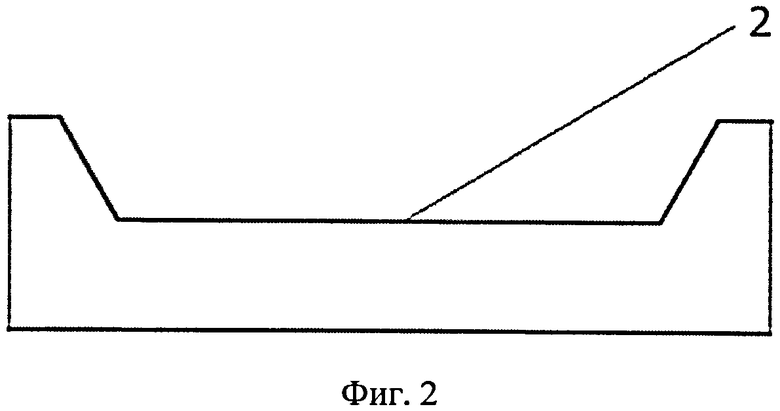

на фиг.2 - формирование технологической мембраны;

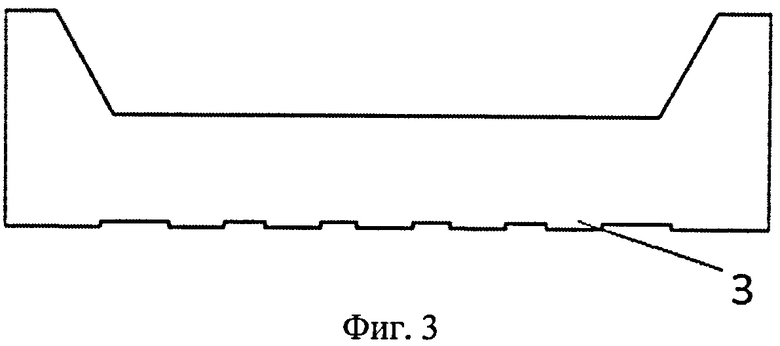

на фиг.3 - формирование выступов;

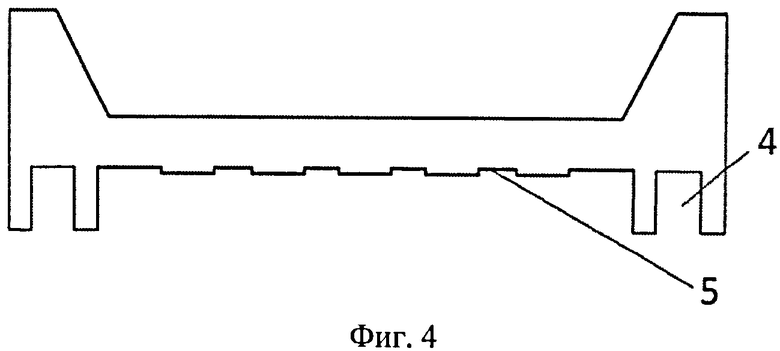

на фиг.4 - формирование рабочей мембраны и выступов;

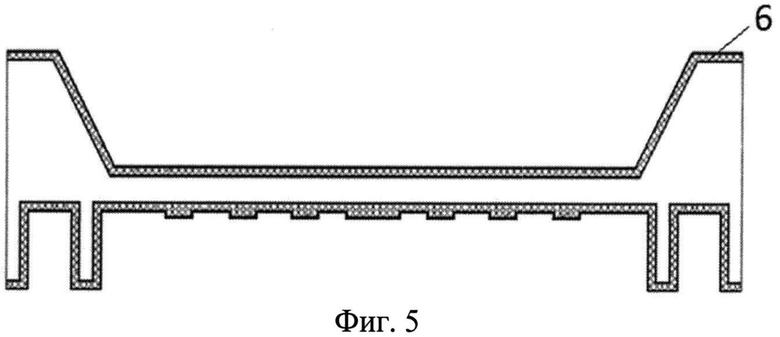

на фиг.5 - формирование приповерхностного высоколегированного n+ слоя;

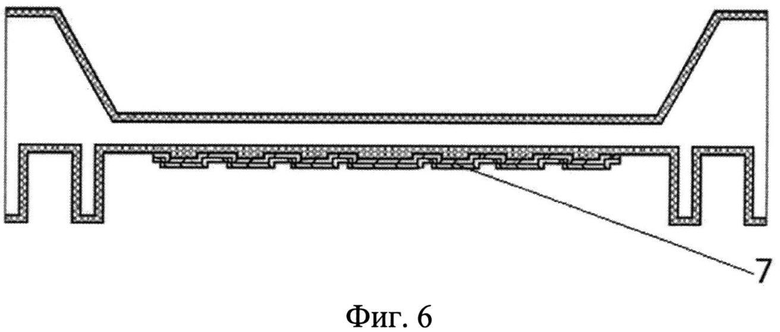

на фиг.6 - формирование изоляционного слоя;

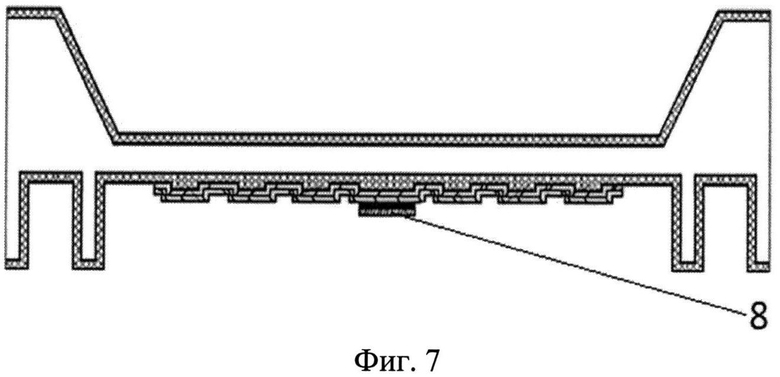

на фиг.7 - формирование металлического шунта;

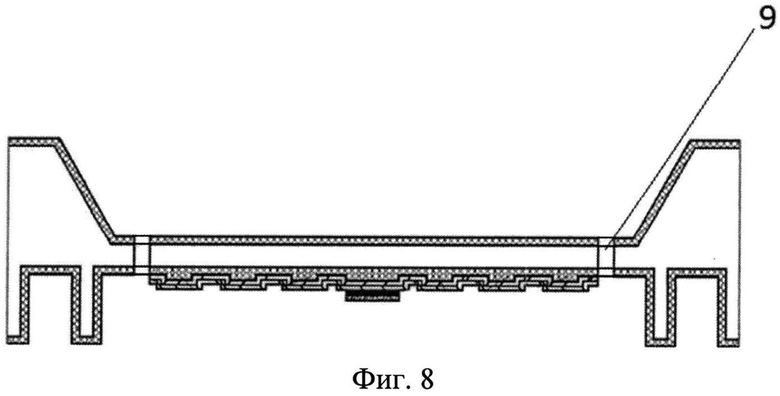

на фиг.8 - формирование подвижного электрода;

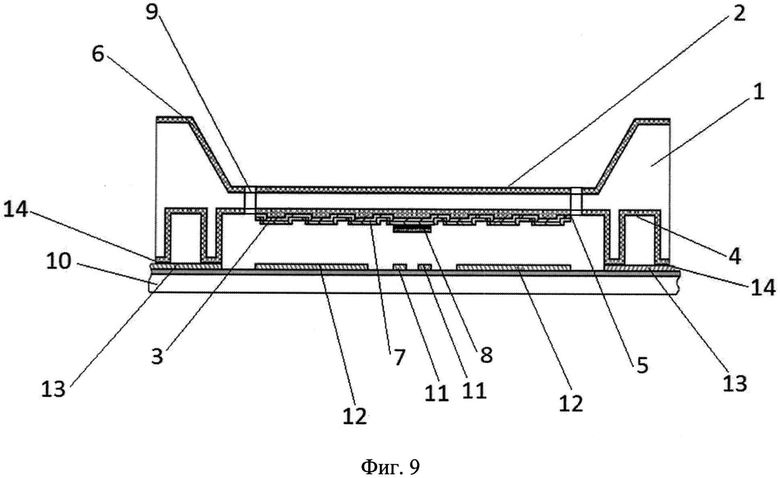

на фиг.9 - соединение чувствительного элемента силового МЭМС ключа с металлической печатной платой.

Способ изготовления электростатического силового МЭМС ключа включает следующие операции.

В качестве исходного материала для создания кремниевого кристалла силового МЭМС ключа используют подложки монокристаллического электронного кремния типа КЭФ-4,5 (100) 420-430 мкм с двусторонней полировкой (Фиг.1).

Формирование технологической мембраны (2) при помощи глубокого анизотропного травления в 33% растворе КОН толщиной 35-40 мкм. (Фиг.2).

Формирование выступов (3) проводится методом локального глубокого термического окисления кремния с использованием маски (Si3N4) в парах воды при температуре 950°C, с образованием и последующим удалением 2,0 мкм SiO2 методом житкостно-химического травления (Фиг.3).

Формирование микрорельефа (4) и мембраны подвижного электрода (5) при помощи анизотропного травления кремниевой пластины в 33% растворе КОН (Фиг.4).

Создание приповерхностного высоколегированного n+ слоя (6) с поверхностным сопротивлением 5-10 Ом на квадрат путем диффузии фосфора из парогазовой фазы при температуре 950°С с последующим удалением образующегося фосфоросиликатного стекла (Фиг.5).

Формирование изоляционного слоя путем окисления пластины до 0,65 мкм SiO2 с последующим осаждением 0,19 мкм Si3N4 и формированием рисунка изоляции (7) в фотолитографическом цикле (Фиг.6).

Формирование металлического шунта (8) при помощи напыления 1 мкм золота на подслой 0,05 мкм вольфрама с использованием обратной фотолитографии (Фиг.7).

Формирование подвижного электрода в виде консоли с выполненными в ней симметричными щелевидными отверстиями (9), образующими гибкие поддерживающие балки при помощи процесса глубокого плазмохимического травления кремния (Bosch-процесса) (Фиг.8).

Соединение микромеханического элемента силового МЭМС ключа с металлической печатной платой (10), на которой на диэлектрическом слое методом накатки медной фольги и иммерсионным осаждением золота и фотолитографией сформированы силовые шины (11), нижний электрод (12) и рамка для верхнего электрода (13) с использованием проводящего клея в месте совмещения рамки для верхнего электрода, расположенной на металлической печатной плате, и области микрорельефа (4) микромеханического элемента. Микрорельеф обеспечивает распределение клея таким образом, что позволяет провести плоскопараллельное соединение микромеханического элемента и металлической печатной платы с требуемым зазором между нижним и верхним электродами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МЭМС КЛЮЧ | 2013 |

|

RU2541439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ МОЩНЫХ ПОЛЕВЫХ LDMOS ТРАНЗИСТОРОВ | 2008 |

|

RU2364984C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ КРЕМНИЕВЫХ ПРИБОРОВ | 1988 |

|

SU1556432A1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2014 |

|

RU2556697C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

Изобретение относится к области электротехники, а именно к способу изготовления электростатического силового микроэлектромеханического ключа, в котором формируется плоскопараллельное соединение поверхности кремниевого кристалла и печатной платы за счет сформированного микрорельефа на соединяемой поверхности кремниевого кристалла с использованием проводящего клеевого соединения. Обеспечение заданного зазора между подвижной структурой кремниевого кристалла и печатной платой и создание за счет этого оптимального соотношения между величиной управляющего напряжения и жесткостью подвижной структуры кремниевого кристалла является техническим результатом изобретения. Способ изготовления микромеханического элемента включает формирование на подложке кремния (1) технологической мембраны (2), выступов (3), рабочей мембраны (5), микрорельефа (4), приповерхностного высоколегированного n+ слоя (6) и изоляции (7) фотолитографией, формирование металлического шунта (8) путем напыления золота на подслой вольфрама и формирование подвижного электрода в виде консоли с гибкими поддерживающими балками сквозным плазмохимическим травлением щелевидных отверстий (9) в рабочей мембране, а также изготовление металлической печатной платы (10), силовых шин (11), нижнего электрода (12) и рамки для верхнего электрода (13), с последующим соединением микромеханического элемента и металлической печатной платы при помощи проводящего клея. 4 з.п. ф-лы, 9 ил.

1. Способ изготовления электростатического силового микроэлектромеханического ключа, включающий изготовление микромеханического элемента, в котором на первом этапе на обратной стороне подложки кремния формируют глубоким анизотропным травлением технологическую мембрану, затем с лицевой стороны кремниевой подложки формируют маску нитрида кремния и проводят глубокое термическое окисление кремния в парах воды с последующим жидкостно-химическим травлением с образованием выступов на технологической мембране, далее с лицевой стороны путем анизотропного травления через маску формируют рабочую мембрану и микрорельеф на кремниевой рамке микромеханического элемента, с лицевой и обратной сторон подложки формируют приповерхностный высоколегированный n+ слой путем диффузии фосфора из парогазовой фазы с последующим удалением жидкостно-химическим методом образующегося фосфоросиликатного стекла, на лицевой стороне формируют изоляционный слой путем окисления с последующим осаждением нитрида кремния и формированием рисунка изоляции фотолитографией, после чего обратной фотолитографией формируют металлический шунт путем напыления золота на подслой вольфрама; с лицевой стороны формируют подвижный электрод в виде консоли с гибкими поддерживающими балками сквозным плазмо-химическим травлением щелевидных отверстий в рабочей мембране; изготовление металлической печатной платы, на которой на диэлектрический слой методом накатки медной фольги и иммерсионным осаждением золота и фотолитографии формируют силовые шины, нижний электрод и рамку для верхнего электрода; соединение микромеханического элемента и металлической печатной платы при помощи проводящего клея в месте совмещения рамки для верхнего электрода, расположенной на металлической печатной плате, и кремниевой рамки микромеханического элемента с микрорельефом.

2. Способ по п.1, отличающийся тем, что технологическую мембрану формируют толщиной 35-40 мкм.

3. Способ по п.1, отличающийся тем, что рабочую мембрану формируют толщиной 20-25 мкм.

4. Способ по п.1, отличающийся тем, что формируют приповерхностный высоколегированный n+слой с поверхностным сопротивлением 5-10 Ом на квадрат.

5. Способ по п.1, отличающийся тем, что металлический шунт формируют путем напыления золота толщиной 1 мкм на подслой вольфрама толщиной 0,05 мкм.

| US 2008223700 A1,18.09.2008 | |||

| US 6486425 B2, 26.11.2002 | |||

| US 5489556 A, 06.02.1996 | |||

| Установка для стрельбы из автопулеметов через винт | 1926 |

|

SU11976A1 |

| РАМКА ДЛЯ ХРАНЕНИЯ И УЧЕТА КАРТОЧЕК | 1926 |

|

SU6050A1 |

| РАДИОЧАСТОТНЫЙ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ (РЧ МЭМС-ПЕРЕКЛЮЧАТЕЛЬ) С ГИБКОЙ И СВОБОДНОЙ МЕМБРАНОЙ ПЕРЕКЛЮЧАТЕЛЯ | 2006 |

|

RU2433499C2 |

| Электрический уточный щуп для автоматических ткацких станков | 1958 |

|

SU125769A1 |

Авторы

Даты

2014-09-10—Публикация

2013-11-05—Подача