Изобретение относится к способу одновременного ручного переоснащения по меньшей мере двух узлов или одновременной замены по меньшей мере двух форматных деталей на обрабатывающем устройстве, к системе для одновременного ручного переоснащения и к соответствующим образом переоснащаемому обрабатывающему устройству.

В промышленности упаковочных материалов обрабатывающие устройства или же машины для изготовления упаковочных изделий или для изготовления упаковки, для группирования предметов или групповых упаковок и т.п. часто приспосабливают к соответствующему продукту. Машины переоснащаются, например, путем замены форматных деталей или переустановки определенных узлов.

Если в выдувной машине должна, например, производиться новая форма бутылки, то выдувные форма должны быть соответственно заменены. Это происходит предпочтительно вручную или полуавтоматически или полностью автоматически на предусмотренном для этого доступном месте на роторе с выдувными формами. Полуавтоматическая или полностью автоматическая замена связана со значительными затратами на необходимые для этого устройства. Замена форматных деталей обслуживающим персоналом к тому же связана с большими затратами времени.

Ниже для примера будет описана ручная замена выдувных форм, при которой выдувные формы заменяются человеком-оператором. После замены первой выдувной формы ротор с выдувными формами поворачивается на определенный угол, так что следующая выдувная форма находится в положении замены и может быть заменена. Для того чтобы гарантировать, что оператор не находится в области перемещения ротора с выдувными формами, перемещение ротора с выдувными формами происходит лишь тогда, когда оператор приводит в действие контрольный выключатель. Тем самым запускается перемещение ротора с выдувными формами. Этот способ переоснащения требует очень больших затрат времени, так как на машине может работать только один оператор и, соответственно, заменять только одну формирующую деталь. Было бы возможным организовать по меньшей мере два места, так чтобы одновременно заменялись по меньшей мере две форматные детали, чтобы сократить, прежде всего уменьшить вдвое, время переоснащения, в течение которого машина не может производить продукцию. Проблематичным при этом является то, что должна быть обеспечена безопасность обоих операторов.

Известны устройства, в которых предусмотрено несколько рабочих проемов для замены форматных деталей и/или других ремонтных работ и технического обслуживания. Однако открыт может быть все еще только один рабочий проем для того, чтобы оператором могло быть вручную запущено перемещение ротора с выдувными формами внутри выдувной машины. Эта проблема решается тем, что второй оператор покидает свое рабочее место и закрывает и/или блокирует рабочий проем. Только тогда при приведении в действие контрольного выключателя первым оператором может быть запущено вращение ротора с выдувными формами. Требуемый вследствие этого режим работы является медлительным и продолжается сравнительно долго. Прежде всего, этот режим работы не приводит ни к какому значительному уменьшению требуемого для переоснащения времени.

DE 102008004773 A1 описывает способ переоснащения выдувной машины, причем на выдувной машине предусмотрены по меньшей мере две рабочие зоны, на которых могут осуществляться разные процессы. Прежде всего, одновременно осуществляются процессы, у которых время переоснащения примерно одинаково. Если затраты времени для разных процессов различны, то переоснащение ориентируется на соответственно более медленный процесс. Эта выложенная заявка относится, прежде всего, к автоматическому переоснащению выдувной машины и не содержит никаких указаний на то, как может быть обеспечена безопасность персонала при ручной переоснащении.

Задача изобретения заключается в том, чтобы сделать возможным одновременное ручное переоснащение обрабатывающих устройств по меньшей мере в двух рабочих зонах, причем безопасность по меньшей мере двух операторов будет обеспечена без того, что один из операторов должен будет покидать и ограждать свою рабочую зону.

Вышеупомянутая задача решена посредством способа, системы и устройства, признаки которых содержатся в пп.1, 7 и 8 формулы изобретения. Дополнительные предпочтительные варианты осуществления описываются в зависимых пунктах формулы изобретения.

Изобретение относится к способу одновременного ручного переоснащения по меньшей мере двух узлов или для одновременной замены по меньшей мере двух форматных деталей на обрабатывающем устройстве. Прежде всего, изобретение относится к способу переоснащения упаковочных устройств и/или других устройств, которые находят применение в производстве напитков, прежде всего при изготовлении и обработке бутылок, при розливе, этикетировании и т.п. Для примера согласно описанному способу одновременно заменяются по меньшей мере две выдувные формы в выдувной машины для производства бутылок из заготовок. Посредством способа могут быть также на одной машине одновременно проведены два разных процесса переоснащения, причем разные процессы переоснащения требуют примерно одинаковой затраты времени. Например, машина для розлива, которая заполняет бутылки и т.п. соответствующим напитком или другой жидкостью, может одновременно переоснащаться на укупорочной машине и на самой машине для розлива. Прежде всего, машина для розлива приспосабливается к новой форме бутылки, и соответственно заменяются укупорочные головки.

Для осуществления способа согласно изобретению соответствующее обрабатывающее устройство должно включать в себя определенные предохранительные приспособления. Поэтому изобретение относится также к подобному обрабатывающему устройству.

Обрабатывающее устройство имеет по меньшей мере две рабочие зоны для приспособления обрабатывающего устройства к соответствующим продуктам. Рабочие зоны имеют соответственно зону переоснащения, рабочий проем и активирующее устройство. Рабочие проемы могут находиться в двух определенных фактических состояниях, прежде всего в открытом состоянии переоснащения и закрытом состоянии обработки. В открытом состоянии переоснащения доступна зона переоснащения и ручное вмешательство в работу обрабатывающего устройства невозможно. При нормальной работе (состояние обработки обрабатывающего устройства) рабочие проемы всех рабочих зон должны быть закрытыми. Как только один из рабочих проемов открывается, работа обрабатывающего устройства автоматически отключается. Этим самым предотвращается то, что при работающем устройстве может быть возможным ручное вмешательство в его работу.

Для одновременного ручного переоснащения обрабатывающего устройства открываются по меньшей мере два рабочих проема. Вследствие этого прерывается нормальная работа обрабатывающего устройства. Пока открыто по меньшей мере одно рабочее устройство, нормальный режим работы обрабатывающего устройства не может быть возобновлен. Также и перемещение частей обрабатывающего устройства, прежде всего переоснащаемых узлов или заменяемых форматных деталей, внутри обрабатывающего устройства может происходить лишь тогда, когда будет гарантировано, что ни один оператор не находится в опасной зоне устройства.

Поэтому сначала определяется фактическое состояние рабочих проемов. Для этого предусмотрено по меньшей мере одно детектирующее устройство. Оно может быть составной частью управляющего устройства. Или же данные детектирующего устройства передаются управляющему устройству.

С открытыми рабочими проемами соотнесены определенные активирующие устройства. Если активирующие устройства будут активированы соответствующим оператором, то вследствие этого будет запущено новое позиционирование по меньшей мере двух переоснащаемых узлов или форматных деталей. Впрочем, это новое позиционирование будет запущено или включено, когда одновременно будут активированы активирующие устройства всех открытых рабочих проемов. Этим обеспечивается безопасность операторов. Активирующие устройства размещены, прежде всего, внутри или на обрабатывающем устройстве так, что они не могут быть непреднамеренно активированы. То есть оператор должен сознательно активировать активирующее устройство. Тем самым обеспечивается, что он в этот момент времени не находится в опасной зоне устройства.

Активирование активирующего устройства передается управляющему устройству. Управляющее устройство координирует данные фактического состояния рабочих проемов и активирования соответствующих открытым рабочим проемам активирующих устройств. Если активирующие устройства всех открытых рабочих проемов приведены в действие одновременно, то управляющее устройство активирует новое позиционирование подлежащих переоснащению узлов внутри обрабатывающего устройства.

Если, напротив, в действие приведены ни одно, одно или лишь часть активирующих устройств открытых рабочих проемов, то не происходит никакого нового позиционирования подлежащих переоснащению узлов или форматных деталей в зону переоснащения. Прежде всего, активно предотвращается новое позиционирование. Это является защитным механизмом, который обеспечивает, что все операторы находятся вне опасной зоны. Если, например, две рабочие зоны открыты, то одновременно должны быть приведены в действие соответствующие этим рабочим зонам активирующие устройства. Если, напротив, предусмотрены три зоны переоснащения и все три рабочие зоны открыты, то три соответствующие этим рабочим зонам активирующие устройства должны быть приведены в действие одновременно. Если одновременно будут приведены в действие лишь одно или два активирующих устройств, то не происходит никакого нового позиционирования внутри обрабатывающего устройства.

Согласно предпочтительному варианту осуществления детектирующее устройство, которое распознает состояние открывания рабочего проема, может быть интегрировано прямо в управляющее устройство. Детектирующее устройство может, например, содержать контактный датчик или магнитный датчик, который подает сигнал, когда дверь открыта и, тем самым, контакт разомкнут.Альтернативно, могут найти применение распознающий изображение датчик, фоторелейный барьер и т.п., сигналы которых соответствующим образом оцениваются управляющим устройством.

Предпочтительно, активирующее устройство является нажимным элементом, прежде всего нажимным выключателем, нажимной кнопкой и т.п. Прежде всего, активирующее устройство не может быть приведено в действие непреднамеренно. Для того чтобы безопасность оператора была гарантирована, это активирующее устройство должно приводиться в действии осознанно. Это обеспечивается также тем, что активирующее устройство установлено внутри или на обрабатывающем устройстве так, что оператор, по меньшей мере частично, прежде всего, по меньшей мере, в значительной степени, должен переместиться из опасной зоны, чтобы активировать активирующее устройство. Альтернативно и/или дополнительно на активирующее устройство должно действовать, например, определенное давление в течение определенного времени, чтобы управляющее устройство запустило новое позиционирование внутри обрабатывающего устройства.

Для того чтобы по меньшей мере два оператора могли координировать свою работу, рабочие зоны могут иметь средства коммуникации. Например, может быть предусмотрено осветительное средство или акустическое средство, которое активируется во второй рабочей зоне, как только оператор в первой рабочей зоне приводит в действие активирующее устройство. Соответственно, в первой рабочей зоне также предусмотрено осветительное средство или акустическое средство, которое включается при приведении в действие активирующего устройства во второй рабочей зоне. В качестве осветительного средства может быть, например, предусмотрена лампа, которая загорается, так только другой оператор нажимает нажимной выключатель. Если в случае средства коммуникации речь идет об акустическом сигнале, то он звучит предпочтительно лишь кратковременно. Альтернативно, может быть также предусмотрено радиопереговорное устройство для словесного общения между по меньшей мере двумя операторами. Оно может быть интегрировано в рабочую зону или может происходить посредством головных переговорных устройств.

Если в случае обрабатывающего устройства речь идет об устройстве с вращающейся каруселью, на которой при переходе на другую продукцию форматные детали должны быть приспособлены к новым продуктам, то управляющее устройство вызывает поворот карусели на определенный угол, так что следующая подлежащая замене формирующая деталь позиционируется по-новому, прежде всего располагается в зоне переоснащения. Угол поворота задается, например, вручную в управляющее устройство. Альтернативно управляющее устройство вычисляет необходимый угол поворота карусели в зависимости от того, как много рабочих мест открыто.

В случае обрабатывающего устройства речь может идти также об устройстве, по меньшей мере, с частично линейной зоной обработки, которая имеет несколько подлежащих переоснащению узлов или подлежащих замене форматных деталей. В этом случае управляющее устройство запускает перемещение узлов или форматных деталей на определенное расстояние, так что следующие подлежащие переоснащению узлы или подлежащие замене форматные детали располагаются в соответствующих зонах переоснащения. Также и здесь расстояние перемещения может изменяться в зависимости от числа открытых рабочих зон.

Обрабатывающее устройство с несколькими рабочими зонами для одновременного ручного переоснащения может, кроме того, переоснащаться только в одной рабочей зоне. Если открыт только один рабочий проем, поскольку по причине недостатка персонала и т.п. переоснащение должно осуществляться только одним оператором, то необходимо активирование лишь относящегося к рабочей зоне активирующего устройства.

Изобретение относится также к системе управления обрабатывающим устройством при переоснащении или приспособлении обрабатывающего устройства к новым продуктам. Система включает в себя детектирующие устройства, например датчики и т.п. для определения состояния открывания рабочих проемов по меньшей мере в двух рабочих зонах. Далее, система включает в себя активирование активирующих устройств и присваивает эти сигналы открытым рабочим проемам. Если активирующие устройства всех открытых рабочих проемов будут активированы одновременно, тогда система управляет новым позиционированием подлежащих переоснащению узлов или подлежащих замене форматных деталей. Кроме того, может быть предусмотрено, что оператор получает соответствующий сигнал, например акустический и/или оптический сигнал, когда происходит соответствующее круговое перемещение.

С помощью описанного изобретения предотвращаются недостатки обычных устройств при переоснащении и/или одновременном техническом обслуживании устройств. Необходимое для этого время может быть значительно сокращено без больших дополнительных затрат.

Частный вариант осуществления изобретения будет теперь описан на примере формопреобразующего устройства, прежде всего на примере модуля выдувных форм. Если с помощью модуля выдувных форм будут изготавливаться новые продукты, прежде всего другие формы бутылки, то модуль должен быть оснащен новыми выдувными модулями. Переоснащение или замена выдувных форм происходит вручную по меньшей мере на двух рабочих местах по меньшей мере двумя операторами в так называемом старт-стопном режиме. На местах замены во внутренней зоне модуля выдувных форм за пределами ротора с выдувными формами в рабочей зоне предусмотрены переключатели толчкового движения, которые должны быть одновременно приведены в действие по меньшей мере двумя операторами для того, чтобы модуль был соответствующим образом установлен заново. Например, должны быть нажатыми соответствующие кнопки на двух местах замены, чтобы выдувные формы в модуле выдувных форм были соответствующим образом перемещены, так что следующие подлежащие замене выдувные формы заняли соответствующие положения замены. Переключатели толчкового движения при этом могут быть установлены так, что оператор при определенных обстоятельствах еще находится в опасной зоне ротора с выдувными формами, причем в общем нет никакой опасности для оператора, прежде всего так как при активировании переключателей толчкового движения начинается очень медленное перемещение ротора с выдувными формами. С остающейся остаточной опасностью приходится мириться. При возникновении проблемной ситуации оператор отпустил бы кнопку, что проведет к немедленной остановке модуля выдувных форм.

Положения замены выдувных форм настраиваются, прежде всего, устройством управления. Старт-стопный режим работы автоматически прерывается на следующем положении замены. Затем происходит замена выдувных форм двумя операторами. Новый запуск старт-стопного режима работы требует нового одновременного нажатия на переключатель толчкового движения обоими операторами.

Далее возможен целенаправленный ввод в действие определенного положения замены при работе с так называемой половинной или переменной загрузкой. При этом путем предварительного выбора определенной загрузки и соответствующим программированием управляющего устройства соответствующий носитель выдувных форм, выдувные формы которого должны извлекаться и/или выдувные формы которого заново вставляться, целенаправленно доставлен в положение. При этом возможно, что подлежащая замене выдувная форма или подлежащий открыванию носитель выдувной формы промаркированы оптическим сигналом, с помощью микросхемы радиочастотной метки и т.п. Могут быть, например, использованы разные оптические сигналы для разных форм или процессов замены.

Далее может быть предусмотрено, что второй пользователь получает сигнал, когда первый пользователь приводит в действие переключатель толчкового движения. Это может происходить, например, посредством оптического и/или акустического сигнала. Далее может быть предусмотрено, что пользователи могут общаться словесно (дистанционно), например, через размещенные на местах замены переговорные устройства, предпочтительно через беспроводные головные телефоны.

Еще одной возможностью является использование двуручной кнопки, которая приводится в действие соответствующим оператором после завершения замены форм. В случае двуручной кнопки речь идет о выключателе, который должен управляться двумя руками, так что будет гарантироваться, что обе руки соответствующего оператора находятся на выключателе. Также и здесь запуск перемещения устройства первым пользователем происходит лишь тогда, когда второй пользователь одновременно приведет в действие свою двуручную кнопку. Это, однако, является менее комфортным, дорогим, трудоемким в управлении и к тому же требует больше места.

Согласно еще одной конструктивной форме на одном из мест замены используется фоторелейный барьер, который распознает, находится ли другой оператор в опасной зоне ротора с выдувными формами. Вращение ротора с выдувными формами может быть запущено первым оператором лишь тогда, когда второй оператор не находится в опасной зоне. При этом, однако, не может быть гарантировано, что замена выдувной формы вторым оператором уже завершена. В этом отношении должна быть предусмотрена дополнительная связь между операторами, чтобы соответствующим образом координировать обслуживание модуля выдувных форм. Если второй оператор во время вращения попадет в опасную зону и т.п., это будет опознано защитным фоторелейным барьером и вращение ротора с выдувными формами немедленно остановлено.

Преимущества устройства, системы и способа согласно изобретению заключаются, прежде всего, в том, что возможен простой и быстрый режим работы при ручном переоснащении устройств, прежде всего при одновременной замене форматных деталей. Одновременно обеспечивается безопасность оператора. Время на переоснащение значительно уменьшается без больших дополнительных затрат, так что машина может быть быстрее запущена в работу. Точно заданное или фактически установленное положение замены делает к тому же возможным эргономически благоприятное расположение вспомогательных средств и требуемых инструментов на держателях панелей для оснастки и т.п.

Способ может быть также использован для того, чтобы переоснащать устройство с половинной или переменной загрузкой. При половинной загрузке переоснащается только каждая вторая формирующая деталь, например оснащается новой выдувной формой. При переменной загрузке может быть переоснащено любое число форматных деталей. Например, первая, вторая, четвертая, пятая, седьмая, восьмая и т.д. выдувная форма будет заменена, в то время как третья, шестая, девятая и т.д. выдувная форма останется. Благодаря соответствующему управлению перемещением устройства тем самым может быть достигнута большая надежность процесса также и при переоснащении только одним оператором, так как создается противодействие опасности перепутывания или неправильной установки форм.

Далее будут более подробно описаны примеры осуществления изобретения и их преимущества с использованием прилагаемых чертежей. Соотношение величин отдельных элементов относительно друг друга на чертежах не всегда соответствуют реальным соотношениям величин, так как некоторые формы показаны упрощенно, а другие формы для лучшей наглядности показаны увеличенными в сравнении с другими элементами.

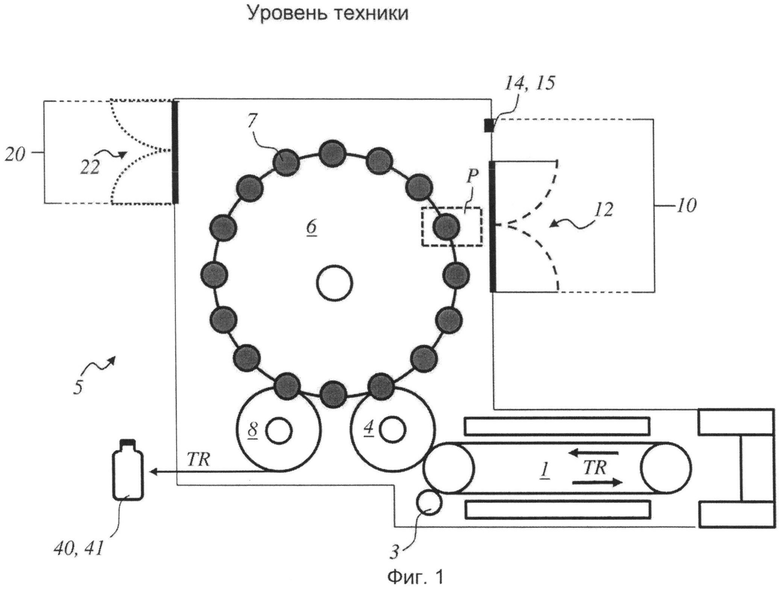

На фиг.1 показан схематический вид модуля выдувных форм с одной рабочей зоной для замены выдувных форм согласно уровню техники.

На фиг.2 показан схематический вид модуля выдувных форм с двумя рабочими зонами для одновременной замены выдувных форм.

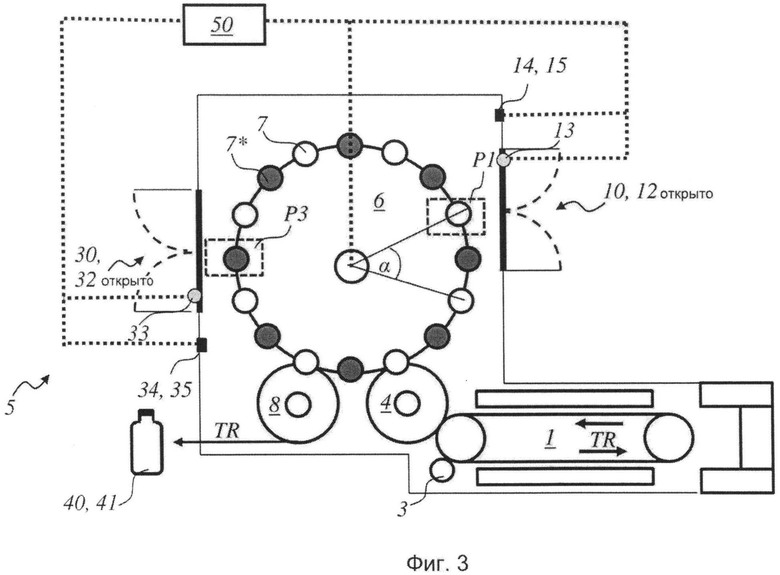

На фиг.3 показана одновременная замена выдувных форм в двух зонах замены у модуля выдувных форм согласно фиг.2.

На фиг.4 схематически показана оценка управляющим устройством параметров установки согласно фиг.3.

На фиг.5 показана замена выдувных форм только в одной зоне замены у модуля выдувных форм согласно фиг.2.

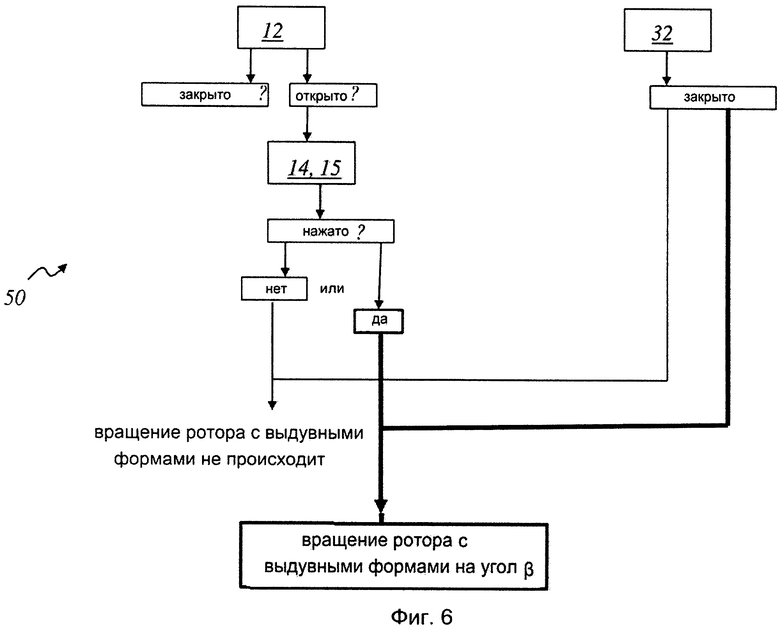

На фиг.6 схематически показана оценка управляющим устройством параметров установки согласно фиг.5.

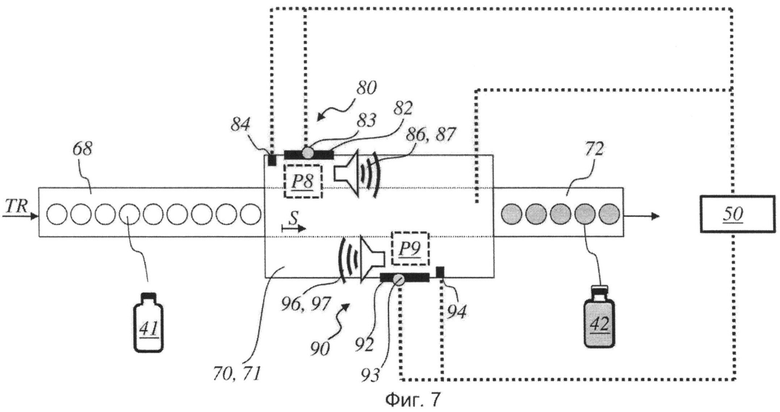

На фиг.7 показано обрабатывающее устройство, по меньшей мере, с частично линейной зоной обработки.

Для одинаковых или одинаково действующих элементов изобретения используются одинаковые ссылочные обозначения. Далее для наглядности на отдельных чертежах показаны лишь ссылочные обозначения, которые требуются для описания соответствующего чертежа. Показанные варианты выполнения представляют собой лишь примеры того, как могут быть выполнены устройства согласно изобретению или способы согласно изобретению, и не представляют собой никакие окончательные ограничения.

На фиг.1 показан схематический вид модуля 5 выдувных форм с рабочей зоной 10 для замены выдувных форм 7 согласно известному состоянию техники. На модуле 5 выдувных форм изготавливаются, например, готовые сосуды 40, прежде всего бутылки 41, из так называемых заготовок. Сначала заготовки посредством вводящей звездочки 3 подаются к участку 1 нагрева и нагреваются там до необходимой для формообразования температуры. Затем заготовки посредством передаточной звездочки 4 передаются модулю 5 выдувных форм. Прежде всего, передается одна заготовка в одну из установленных на роторе 6 с выдувными формами выдувных форм 7. Заготовкам в выдувной форме 7 придается форма соответствующего сосуда 40, 41. Он затем посредством выводящей звездочки 8 подается в направлении транспортировки TR к дополнительным обрабатывающим машинам (не показаны), например машине для розлива, этикетировочному устройству и т.п.

Если на модуле 5 выдувных форм должен изготавливаться другой вид сосуда, то выдувные формы должны быть соответствующим образом заменены. В показанном примере для этого в области положения Р замены предусмотрена рабочая зона 10 или зона замены, которая включает в себя рабочий проем 12, например дверной проем, оконный проем и т.п., и предохранительное устройство 14. Предохранительным устройством 14 может быть, например, расположенный внутри модуля 5 выдувных форм кнопочный выключатель или тумблер 15. После замены выдувной формы 7 в зоне P переоснащения пользователь приводит в действие выключатель 15. Тем самым запускается поворот ротора 6 с выдувными формами на определенный угол, так что теперь в положении P замены располагается следующая подлежащая замене выдувная форма 7, и она может быть заменена оператором. Предохранительное устройство 14 при этом размещено внутри модуля 5 выдувных форм, обеспечивает, что пользователь не находится в непосредственной опасной зоне ротора 6 с выдувными формами, в то время, когда он приводит в действие выключатель 15. Безопасность пользователя также обеспечивается тем, что вращение ротора с выдувными формами происходит лишь очень медленно. Если возникает проблемная ситуация, то пользователь отпускает выключатель 15, что приводит к немедленной остановке ротора 6 с выдувными формами.

Далее модуль 5 выдувных форм может иметь вторую рабочую зону 20, которая требуется, например, чтобы проводить на модуле 5 выдувных форм работы по техническому обслуживанию и ремонту. Из соображений безопасности как первый рабочий проем 12, так и второй рабочий проем 22 открываются лишь тогда, когда модуль 5 выдувных форм находится в неподвижном состоянии. Далее предусмотрен предохранительный механизм, который активно препятствует тому, что перемещение ротора с выдувными формами может управляться и/или активироваться извне, пока рабочие проемы 12, 22 открыты. У известного из уровня техники модуля 5 выдувных форм открывание рабочего проема 22 второй рабочей зоны 20 возможно лишь тогда, когда рабочий проем 12 первой рабочей зоны 10 закрыт. То есть, например, предусмотрено устройство управления, которое узнает, когда открыт первый рабочий проем 12, и активирует запирающий механизм, который препятствует одновременному открыванию второго рабочего проема 22. Соответственно, первая рабочая зона 10 может быть открыта, и в ней можно будет работать лишь тогда, когда второй рабочий проем 22 второй рабочей зоны 20 закрыт.

Эти меры безопасности обеспечивают, что всегда лишь один оператор занимается на модуле 5 выдувных форм заменой, работами по техническому обслуживанию и ремонту. Прежде всего, за счет этого обеспечивается, что никакой второй оператор не находится в опасной зоне ротора 6 с выдувными формами, в то время как первый оператор, например после произошедшей замены выдувной формы 7, запускает вращение ротора 6 с выдувными формами, чтобы иметь возможность заменять следующие выдувные формы 7.

На фиг.2 показан модуль 5 выдувных форм с первой рабочей зоной 10 или зоной замены для замены выдувных форм 7 первым оператором в первой зоне P1 замены и второй рабочей зоной 30 или зоной замены со второй зоной P3 замены для одновременной замены еще одной выдувной формы 7∗ вторым оператором.

Вторая рабочая зона 30 или зона замены устроена аналогично первой рабочей зоне 10 и также включает в себя рабочий проем 32, а также предохранительное устройство 34, прежде всего переключатель 35 толчкового движения. Переключатель 35 толчкового движения расположен в модуле 5 выдувных форм так, что оператор, чтобы привести его в действие, должен, по меньшей мере частично, выйти из зоны вращения или опасной зоны ротора 6 с выдувными формами. Если оба рабочие проемы 12, 32 одновременно открыты, то вращение ротора 6 с выдувными формами может происходить только тогда, когда оба оператора одновременно приведут в действие соответствующие выключатели 15, 35. Таким образом, обеспечивается, что оба оператора не находятся в опасной зоне ротора 6 с выдувными формами, в то время как он вращается, чтобы перевести следующие выдувные формы 7, 7∗ в положения P1, P3 замены. Далее может быть предусмотрено, что подлежащая замене выдувная форма дополнительно маркируется, например, световым сигналом, световым пятном и т.п. Благодаря этому избегаются ошибки. Прежде всего, благодаря этому избегается то, что замененная первым оператором выдувная форма 7, 7∗ будет снова заменена вторым оператором.

Предпочтительно, вращение ротора 6 с выдувными формами происходит ступенчато каждый раз на угол α, так что только каждая вторая выдувная форма 7, 7∗ занимает зону P1 замены или зону P3 замены. Таким образом, первый оператор заменяет, например, все выдувные формы 7 в положениях 2n+1, причем n=0, 1, 2,…, n. Второй оператор вместо этого заменяет все выдувные формы 7∗ в положениях 2n, причем n=0, 1, 2,…, n. По сравнению с известным уровнем техники необходимое для переоснащения модуля выдувных форм время, таким образом, сокращается вдвое. Время простоя, таким образом, может быть существенно сокращено, и производительность установки с соблюдением безопасности труда повышена.

Предпочтительно, предусмотрено по меньшей мере одно опознавательное устройство, которое распознает состояние рабочих проемов 12, 32. Оно, прежде всего, соединено с управляющим устройством 50 и распознает, открыты и/или закрыты каждый раз рабочие проемы 12, 32.

На фиг.3 представлена ситуация, при которой происходит одновременная замена выдувных форм 7, 7∗ двумя операторами в обеих зонах замены P1, P3. Это возможно лишь тогда, когда открыты оба рабочих проема 12 и 32. Управляющее устройство 50 узнает, например через соответствующие связанные с рабочими проемами 12 и 32 и управляющим устройством датчики 13, 33, что оба рабочие проемы 12, 32 открыты. Если один из операторов приведет в действие выключатель 15 или 35, то управляющее устройство 50 препятствует вращению ротора 6 с выдувными формами. Если, напротив, оба выключателя 15 и 35 одновременно приведены в действие, то активируется поворот ротора 6 с выдувными формами на определенный угол α, так что следующие подлежащие замене выдувные формы 7, 7∗ находятся в положениях замены P1 и P3. При этом важным является, прежде всего, то, что обе рабочие зоны 10, 30 и, прежде всего, оба предохранительных устройства расположены так, что они не могут быть приведены в действие одним оператором.

На фиг.4 схематически показана оценка управляющим устройством 50 параметров устройства согласно показанному на фиг.3 варианту выполнения с двумя открытыми рабочими зонами 10, 30.

Управляющее устройство определяет, например, с помощью датчиков (ср. фиг.3), являются ли рабочие проемы 12, 32 рабочих зон 10, 30 открытыми и/или закрытыми. Если оба рабочих проема 12, 32 открыты, то управляющим устройством поворот ротора с выдувными формами на угол α запускается только тогда, когда одновременно обоими операторами приводятся в действие предохранительные выключатели 15 и 35. Если, напротив, в действие приведен только один из обоих выключателей 15 или 35, никакого вращения ротора с выдувными формами не происходит. Таким образом, обеспечивается, что вращение ротора с выдувными формами происходит лишь тогда, когда оба оператора находятся вне опасной зоны.

На фиг.5 показана замена выдувных форм 7 только в одной зоне P1 замены в рабочей зоне 10 у модуля 5 выдувных форм согласно фиг.2. На фиг.6 схематически показана оценка управляющим устройством 50 параметров установки согласно фиг.5.

Управляющее устройство 50 распознает, что открыт лишь рабочий проем 12 в первой рабочей зоне 10, в то время как рабочий проем 32 во второй рабочей зоне 30 закрыт.На основании сохраненных в управляющем устройстве 50 параметров теперь вращение ротора с выдувными формами будет запущено уже тогда, когда приведен в действие только предохранительный выключатель 15, который относится к рабочей зоне 10. При приведении в действие выключателя 15 будет, прежде всего, запущено вращение ротора 6 с выдувными формами на угол поворота β, которое перемещает непосредственно следующую выдувную форму 7 в положение P1 замены. Описание справедливо аналогично для ситуации, в которое происходит лишь замена выдувных форм 7 во второй рабочей зона 30, то есть в положении P3 замены.

Таким образом, если открыт только один рабочий проем 12 или 32, то управляющим устройством 50 автоматически отключается двойной предохранительный механизм, и перемещение ротора 6 с выдувными формами запускается путем приведения в действие соответствующих выключателей 15 или 35, которые относятся к соответственно открытым рабочим проемам 12 или 32. Таким образом, и в случае модуля 5 выдувных форм согласно фиг.2 в дальнейшем возможна замена выдувных форм 7 лишь одним оператором. Согласно альтернативному варианту выполнения управляющему устройству может быть задано, происходит ли замена выдувных форм 7 одним или двумя пользователями. Тогда управляющее устройство 50 соответствующим образом приспосабливает вращение ротора 6 с выдувными формами.

На фиг.7 показано обрабатывающее устройство 70, по меньшей мере, с частично линейной зоной обработки. Схематически показана машина 71 для розлива, на которой бутылки 41 заполняются напитком и закрываются. Пустые бутылки 41 конвейерной лентой 68 транспортируются в направлении транспортировки TR к машине 71 для розлива. В машине 71 для розлива бутылки 41 заполняются и закрываются. Заполненные и закрытые бутылки 42 следующей конвейерной лентой 72 подаются к дополнительным обрабатывающим устройствам, например упаковочным машинам и т.п. (не показаны).

На машине 71 для розлива вновь предусмотрены две рабочие зоны 80, 90 для адаптации и переоснащения, которые имеет соответственно зону переоснащения P8, P9, рабочий проем 82, 89 и активирующее устройство 84, 94. В зоне P8 переоснащения первой рабочей зоны 80 при открытом рабочем проеме 82 происходит, например, адаптация форматных деталей к соответствующей форме подлежащей заполнению бутылки 40. В зоне P9 переоснащения второй рабочей зоны 90 происходит, например, замена укупорочных головок. Они должны также адаптироваться при замене продукта. При этом снова предусмотрены датчики 83, 93, которые сообщают управляющему устройству 50 фактические состояния рабочих проемов 82, 92. Управляющее устройство 50 распознает далее активирование активирующих устройств 84, 94, координирует все определенные данные и управляет новым позиционированием подлежащих переоснащению узлов.

На фиг.7, кроме того, в рабочих зонах 80, 90 предусмотрены средства связи 86, 96, которые делают возможной связь операторов, например, через переговорное устройство 87, 97.

Изобретение было описано со ссылкой на предпочтительный вариант осуществления. Однако каждому специалисту понятно, что могут быть сделаны вариации или изменения изобретения без выхода за пределы охраны нижеследующих пунктов формулы изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Изобретение относится к способу, системе и обрабатывающему устройству для одновременного переоснащения по меньшей мере двух узлов или одновременной замены по меньшей мере двух форматных деталей на обрабатывающем устройстве. Обрабатывающее устройство включает в себя по меньшей мере две рабочие зоны, которые имеют зону переоснащения, рабочий проем и активирующее устройство. Рабочие проемы могут принимать открытое состояние переоснащения или закрытое состояние обработки. Открывают по меньшей мере два рабочих проема для одновременного переоснащения обрабатывающего устройства. Определяют фактическое состояние рабочих проемов (открыто, закрыто) по меньшей мере двух рабочих зон. Распознают активирование по меньшей мере одного активирующего устройства. Настраивают новое позиционирование по меньшей мере двух подлежащих переоснащению узлов или форматных деталей по меньшей мере в двух зонах переоснащения, когда одновременно активируются активирующие устройства всех открытых рабочих проемов. Изобретение обеспечивает уменьшение времени на переоснащение обрабатывающих устройств. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Способ одновременного ручного переоснащения по меньшей мере двух узлов или одновременной замены по меньшей мере двух форматных деталей (7, 7∗) на обрабатывающем устройстве (5, 70, 71) по меньшей мере с двумя рабочими зонами (10, 30, 80, 90), которые включают в себя соответственно зону (P1, P3, P8, P9) переоснащения, рабочий проем (12, 32, 82, 92) и активирующее устройство (14, 34, 84, 94), причем рабочие проемы (12, 32, 82, 92) могут соответственно принимать открытое состояние переоснащения (12открыто, 32открыто, 82открыто, 92открыто) или закрытое состояние обработки (12закрыто, 32закрыто, 82закрыто, 92закрыто), причем

- открывают (12открыто, 32открыто, 82открыто, 92открыто) по меньшей мере два рабочих проема (12, 32, 82, 92) для одновременного переоснащения обрабатывающего устройства (5, 70, 71),

- определяют фактическое состояние рабочих проемов (открыто, закрыто) по меньшей мере двух рабочих зон (10, 30, 80, 90), прежде всего при этом определяют, какой рабочий проем (12, 32, 82, 92) открыт,

- распознают активирование по меньшей мере одного активирующего устройства (14, 34, 84, 94),

- настраивают новое позиционирование по меньшей мере двух подлежащих переоснащению узлов или форматных деталей (7, 7∗) по меньшей мере в двух зонах переоснащения (P1, P3, P8, P9), когда одновременно активированы активирующие устройства (14, 34, 84, 94) всех открытых рабочих проемов (12, 32, 82, 92) или

- не настраивают или активно предотвращают новое позиционирование по меньшей мере двух подлежащих переоснащению узлов или форматных деталей (7, 7∗) по меньшей мере в двух зонах переоснащения (P1, P3, P8, P9), когда одновременно приводятся в действие ни одно, одно или лишь часть активирующих устройств (14, 34, 84, 94) открытых рабочих проемов (12, 32, 82, 92).

2. Способ по п.1, причем активирующее устройство (14, 34, 84, 94) запускают или активируют путем приведения в действие переключателя (15, 35, 85, 95) толчкового движения.

3. Способ по п.1, причем обрабатывающее устройство (5, 70, 71) включает в себя карусель с несколькими подлежащими переоснащению узлами или подлежащими замене форматными деталями (7, 7*), и причем управляющее устройство (50) запускает поворот карусели на определенный угол (α, β), так что следующие подлежащие переоснащению узлы или подлежащие замене форматные детали (7, 7*) располагаются в областях (P1, P3, P8, P9) переоснащения.

4. Способ по п.1, причем обрабатывающее устройство (5, 70, 71) включает в себя, по меньшей мере, частично линейный рабочий участок с несколькими подлежащими переоснащению узлами или подлежащими замене форматными деталями (7, 7*), и причем управляющее устройство (50) запускает перемещение узлов или форматных деталей (7, 7*) на определенное расстояние (S), так что следующие подлежащие переоснащению узлы или подлежащие замене форматные детали (7, 7*) располагаются в зонах (P1, P3, P8, P9) переоснащения.

5. Способ по одному из предшествующих пунктов, причем новым позиционированием следующих подлежащих переоснащению узлов или подлежащих замене форматных деталей (7, 7*) управляют соответственно числу рабочих зон (10, 30, 80, 90), на которых одновременно проводят переоснащение или замену, прежде всего при этом угол поворота (α, β) или расстояние (S) перемещения для подлежащих переоснащению узлов или подлежащих замене форматных деталей (7, 7*) вводится в управляющее устройство (50) или автоматически вычисляется управляющим устройством (50).

6. Способ по одному из п.п.1-4, причем операторы общаются между собой и координируют одновременное активирование активирующих устройств (14, 34, 84, 94).

7. Система для управления обрабатывающим устройством (5, 70, 71) при переоснащении или приспособлении управляющего устройства (5, 70, 71) к новым продуктам (40, 41, 42), причем система содержит детектирующие устройства (13, 33) для определения состояния открывания рабочих проемов (12, 32, 82, 92) по меньшей мере в двух рабочих зонах (10, 30, 80, 90), причем система регистрирует активирование активирующих устройств (14, 34, 84, 94) и ставит в соответствие открытым рабочим проемам (12, 32, 82, 92), и причем система управляет новым позиционированием подлежащих переоснащению узлов или подлежащих замене форматных деталей (7, 7∗), когда активирующие устройства (14, 34, 84, 94) всех открытых рабочих проемов (12, 32, 82, 92) одновременно активированы.

8. Обрабатывающее устройство (5, 70, 71) с рабочей зоной (10) для приспособления обрабатывающего устройства (5, 70, 71) к обрабатываемому продукту (40, 41, 42), причем с рабочей зоной (10) соотнесены область (P) переоснащения, выполненный с возможностью закрытия рабочий проем (12) и активирующее устройство (14), отличающееся тем, что обрабатывающее устройство (5, 70, 71) имеет по меньшей мере еще одну рабочую зону (30, 80, 90) для одновременного переоснащения обрабатывающего устройства (5, 70, 71) по меньшей мере в двух зонах (P1, P3, P8, P9) переоснащения, причем рабочая зона (30, 80, 90) включает в себя зону (P3, P8, P9) переоснащения, выполненный с возможностью закрытия рабочий проем (32, 82, 92) и активирующее устройство (34, 85, 95), причем по меньшей мере две рабочие зоны (10, 30, 80, 90) соответственно находятся в открытом состоянии (12открыто, 32открыто, 82открыто, 92открыто) переоснащения или в закрытом состоянии обработки (12закрыто, 32закрыто, 82закрыто, 92закрыто), причем обрабатывающее устройство (5, 70, 71) включает в себя по меньшей мере одно детектирующее устройство (13, 33, 83, 93) для определения состояния рабочих проемов (12открыто, 32открыто, 12закрыто, 32закрыто) и/или активирования активирующих устройств (14, 34), и причем упаковочное устройство (5, 70, 71) имеет по меньшей мере одно управляющее устройство для согласования данных детектирующего устройства (13, 33, 83, 93) и для управления новым позиционированием по меньшей мере двух подлежащих переоснащению узлов или форматных деталей (7, 7∗).

9. Обрабатывающее устройство (5, 70, 71) по п.8, причем детектирующее устройство (13, 33, 83, 93) интегрировано в управляющее устройство (50).

10. Обрабатывающее устройство (5, 70, 71) по одному из п.п.8-9, причем детектирующее устройство (13, 33, 83, 93) является контактным датчиком, распознающим изображение датчиком, магнитным датчиком или фоторелейным барьером.

11. Обрабатывающее устройство (5, 70, 71) по п.8, причем активирующие устройства (14, 34, 84, 94) являются соответственно переключателем (15, 35) толчкового движения.

12. Обрабатывающее устройство (5, 70, 71) по п.8, причем рабочие зоны (10, 30) включают в себя соответственно средство (86, 96) связи.

13. Обрабатывающее устройство (5, 70, 71) по одному из п.п.8, 9, 11 или 12, причем обрабатывающее устройство (5, 70, 71) включает в себя формообразующее устройство, прежде всего модуль выдувных форм.

14. Обрабатывающее устройство (5, 70, 71) по п.10, причем обрабатывающее устройство (5, 70, 71) включает в себя формообразующее устройство, прежде всего модуль выдувных форм.

| СИСТЕМА ПАССИВНОЙ ЛОКАЦИИ ДВИЖУЩЕГОСЯ ОБЪЕКТА | 1991 |

|

RU2050557C1 |

| US 4147011 A, 03.04.1979 | |||

| Способ борьбы с фильтрацией воды в открытых каналах и водоемах | 1958 |

|

SU123361A1 |

| Потенциометр | 1930 |

|

SU24813A1 |

| УСТРОЙСТВО ДЛЯ ВЫДУВНОГО ФОРМИРОВАНИЯ ПЛАСТИКОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2358869C2 |

Авторы

Даты

2014-09-10—Публикация

2012-03-27—Подача