Изобретение относится к способам получения дисперсных кристаллических веществ и может быть использовано в химической, фармацевтической и других отраслях промышленности. Наиболее целесообразным является использование настоящего способа в фармацевтической промышленности в производстве монтмориллонита и субстанций синтетических лекарственных средств.

Известен способ получения кристаллических продуктов, заключающийся в проведении процессов кристаллизации, отделения и сушки кристаллов при наложении вибрационных колебаний, который осуществляют в аппарате для получения кристаллических веществ (см. Авт.св. СССР №1570740, кл. B01D 9/00. Б.И. №22. 1990; Авт.св. СССР №1773431, кл. B01D 9/00. Б.И. №41, 1992; Патент РФ №2 287354, Б.И. №32, 2006).

Недостатком указанного способа является то, что при его реализации невозможно получить монодисперсную фракцию кристаллического продукта заданного гранулометрического состава. Высокая остаточная влажность полидисперсного осадка после окончания фильтрования снижает эффективность последующей сушки, при этом могут образовываться агломераты, что вызывает необходимость дополнительных операций размола и измельчения конечного кристаллического продукта.

Известно, что в ряде случаев измельчение вызывает разрушение внутренней структуры материала, например, монтмориллонита - одного из самых востребованных тонко дисперсных материалов. Монтмориллонит - уникальный глинистый природный алюмосиликат, который позволяет создавать различные виды полимерных нанокомпозитов, является стратегическим сырьем для наноиндустрии любого государства. Применяется также в фармацевтике, является природным энтеросорбентом, содержит в ионном виде почти все макро- и микроэлементы, в которых нуждается организм человека, обладает протективным действием в отношении слизистой оболочки кишечника, селективными сорбционными свойствами, которые объясняются дискоидно-кристаллической структурой, представляет собой донор коллоидальной двуокиси кремния для человека. Получение монтмориллонита, отвечающего фармокопейным требованиям по чистоте и гранулометрическому составу, имеет ряд дополнительных ограничений технологического характера, которые затрудняют его промышленное производство известными способами. Так, по заключению Харьковского национального фармацевтического университета температура сушки, при которой не нарушается кристаллическая решетка монтмориллонита и сохраняются его природные свойства, не должна превышать 35°C.

Кроме того, известно, что сухой помол отрицательно влияет на структуру монтмориллонита (Боева Н.М., Беров Я.М., Наседкин В.В. Мат. 2-й Междунар. конф. «Промышленные минералы и научно-технический прогресс». Москва, май-июнь, 2007. М.: ГЕОС.2007, с.26-28).

Известен способ получения кристаллических веществ, например, субстанций синтетических лекарственных средств, включающий проведение при наложении вибрационных колебаний процессов кристаллизации, отделения и сушки кристаллов в диапазоне ускорений колебаний 20-70 м/с2 и амплитуде 2-5 мм. (Патент РФ №2132714, Бюл. №19, 1999). Указанный способ является наиболее близким к заявляемому способу по совокупности признаков и был выбран в качестве прототипа.

Основным недостатком прототипа является то, что при его реализации невозможно получить монодисперсную фракцию кристаллического продукта заданного гранулометрического состава, например, монтмориллонита, сверхсшитого полистирола и т.п. Кроме того, получаемый после фильтрования полидисперсный осадок имеет высокую остаточную влажность. Это обусловлено тем, что отделение дисперсных кристаллических веществ от жидкой фазы осуществляют путем подачи суспензии на совершающую вертикальные колебания фильтрующую перегородку, размер ячеек которой меньше размера самых мелких частиц твердой фазы полидисперсной суспензии. При этом фильтрующая перегородка задерживает и крупную, и мелкую твердую фазу суспензии, образуя слой осадка, высота которого в процессе работы постоянно увеличивается. Полидисперсность осадка способствует формированию плотной укладки частиц твердой фазы, уменьшению размеров элементарных пор, увеличению гидравлического сопротивления и сил капиллярного сцепления, которые удерживают жидкую фазу в осадке и которые необходимо преодолеть для его обезвоживания под действием вибрации. При этом снижается эффективность последующей сушки, а из-за возможного образования агломератов необходимы дополнительные операции размола, измельчения и классификации конечного кристаллического продукта.

Задачей настоящего изобретения является создание способа, который позволил бы получать монодисперсные фракции кристаллических веществ заданного гранулометрического состава.

Решение поставленной задачи достигается заявляемым способом получения кристаллических веществ, включающим кристаллизацию, отделение и сушку кристаллов при наложении вибрационных колебаний в диапазоне ускорений колебаний 20-70 м/с2 и амплитуде 2-5 мм, причем отделение кристаллических веществ от жидкой фазы проводят путем подачи суспензии на фильтрующие перегородки, установленные с зазором одна под другой в порядке убывания размеров ячеек и совершающие направленные колебания под углом от 30° до 60° к горизонтали.

Техническим результатом изобретения является получение монодисперсных фракций кристаллических веществ требуемого гранулометрического состава и устранение дополнительных операций размола и/или измельчения.

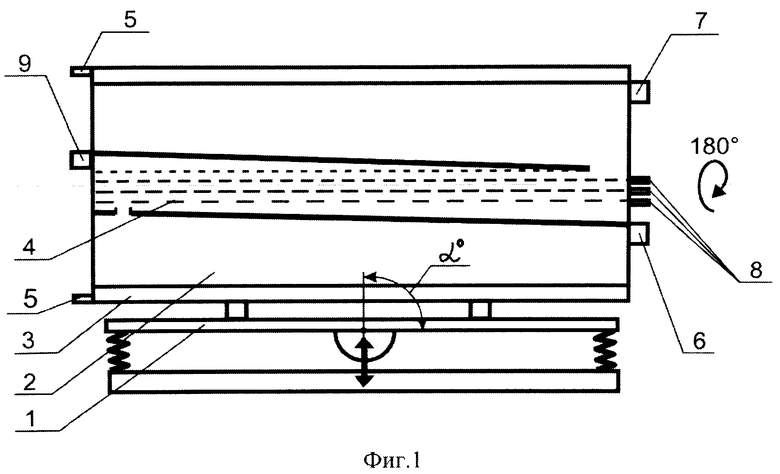

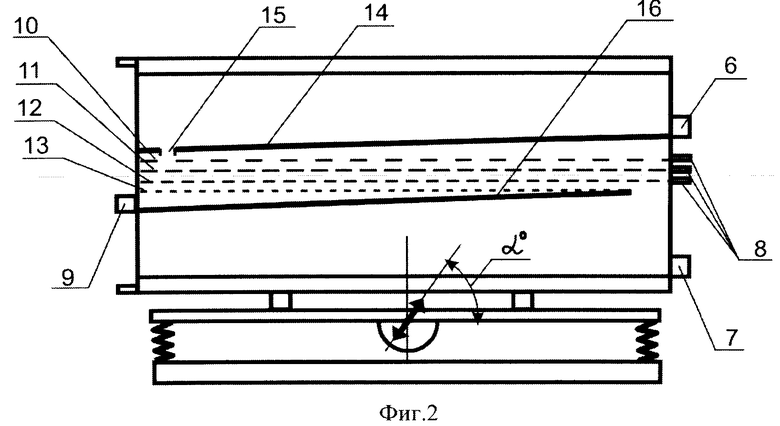

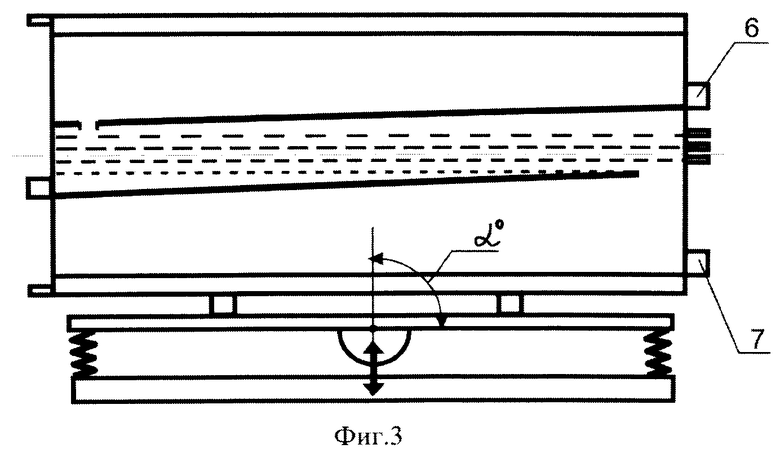

Заявляемый способ получения кристаллических веществ осуществляют в аппарате, показанном на фигурах 1-3. На фиг.1 показано положение аппарата при проведении процесса кристаллизации, на фиг.2 - положение аппарата при отделении кристаллических веществ, полученных кристаллизацией или иным методом, от жидкой фазы, а на фиг.3 показано положение аппарата при проведении сушки полученного монодисперсного кристаллического продукта заданной дисперсности.

Аппарат состоит из вибропривода 1, цилиндрической рабочей камеры 2 с теплообменной рубашкой 3, фильтрующего элемента 4. Цилиндрическая рабочая камера 2 установлена на виброприводе 1 с возможностью переворота на 180° относительно горизонтальной оси, как показано на фиг.1 и 2. Патрубок 5 предназначен для подачи теплоносителя, патрубок 6 - для загрузки сырья, через патрубок 7 выгружают целевой продукт, через патрубок 8 выгружают грубодисперсную фракцию и примеси, патрубок 9 предназначен для отвода фильтрата. Фильтрующий элемент 4 выполнен в виде набора фильтрующих перегородок 10, 11, 12 и 13, как показано на фиг.2, установленных с зазором 20 мм одна под другой в порядке убывания размеров ячеек. Наклонное днище 14 предназначено для подачи суспензии через заливную горловину 15 на фильтрующие перегородки. Наклонное днище 16 предназначено для отвода фильтрата через патрубок 9. Вибропривод 1 позволяет изменять угол приложения направленных колебаний а, передаваемых рабочей камере 2.

Заявляемый способ получения кристаллических веществ осуществляют следующим образом. При положении рабочей камеры аппарата, показанном на фиг.1, и угле приложения направленных колебаний α=90° через патрубок 6 загружают сырье и при вибрационном воздействии проводят процесс получения кристаллических веществ кристаллизацией или иным методом, например, суспензированием. Затем отделяют кристаллические вещества от жидкой фазы. Для этого рабочую камеру переворачивают на 180°, а угол приложения направленных колебаний α отклоняют от вертикали, как показано на фиг.2. Суспензия по наклонному днищу 14 через заливную горловину 15 поступает на фильтрующие перегородки 10, 11, 12 и 13. В зоне подачи суспензии, расположенной под заливной горловиной 15, происходит разделение твердой фазы по фракциям. На фильтрующей перегородке 10 задерживаются самые крупные частицы и под действием направленных колебаний сразу отводятся из зоны подачи суспензии, не образуя там осадка и не препятствуя свободному прохождению жидкой фазы с более мелкими частицами на следующую фильтрующую перегородку 11 и далее на перегородки 12 и 13. Под действием направленных колебаний происходит вибротранспортирование осадка по каждой из фильтрующих перегородок. Через патрубки 8 из аппарата удаляется грубодисперсный некондиционный осадок. Целевой кристаллический продукт заданной дисперсности задерживается перегородкой 13 с наиболее мелкими ячейками и поступает на обогреваемое днище рабочей камеры 2. Сушку целевого кристаллического продукта заданной дисперсности проводят при вертикальном направлении колебаний в виброкипящем слое, как показано на фиг.3.

Причинно-следственная связь между совокупностью признаков, перечисленных в формуле изобретения, и вышеизложенным техническим результатом заключается в следующем. В заявляемом способе получения кристаллических веществ, включающем проведение кристаллизации, отделения и сушки кристаллов при наложении вибрационных колебаний в диапазоне ускорений колебаний 20-70 м/с2 и амплитуде 2-5 мм, отделение кристаллических веществ от жидкой фазы осуществляют пофракционно, подавая полидисперсную суспензию на несколько вибрирующих фильтрующих перегородок, расположенных с зазором одна под другой в порядке убывания размеров ячеек и совершающих направленные колебания. Это позволяет на каждой из фильтрующих перегородок последовательно извлекать из потока поступающей суспензии только те частицы твердой фазы, размер которых превышает размер ячеек данной фильтрующей перегородки. Поскольку фильтрующие перегородки совершают направленные колебания, то задерживаемые каждой перегородкой частицы твердой фазы под действием вибрации непрерывно отводятся из зоны подачи суспензии, не образуя там осадка и не препятствуя свободному прохождению жидкой фазы вместе с более мелкими частицами твердой фазы на следующую фильтрующую перегородку. Направленными называются колебания, имеющие вертикальную и горизонтальную составляющие. Отвод частиц твердой фазы из зоны подачи суспензии происходит под действием горизонтальной составляющей ускорения колебаний, равной Aω2cosα, где A - амплитуда колебаний, ω - круговая частота колебаний, ω=2πf, где f - частота колебаний (Гц), α - угол приложения к горизонтали направленных колебаний (град.) (С.М. Чистовалов, В.Д. Мельников «Кинетика процесса непрерывного вибрационного разделения грубодисперсных суспензий». Химическое и нефтяное машиностроение №11, 1990, с.12-13).

Монодисперсный слой осадка на каждой из перегородок образуется только на выходе из зоны подачи суспензии, и под действием направленных колебаний осадок транспортируется по каждой из фильтрующих перегородок. Одновременно с вибротранспортированием осадка происходит извлечение из него капиллярно связанной влаги и разрушение структуры осадка под действием вибрации. Осадок представляет собой неконсолидированную поровую структуру с извилистыми порами, пронизывающими слой во всех направлениях. Жидкая фаза, заполняющая «поровое» пространство слоя осадка, удерживается в нем силами капиллярного сцепления и поверхностного натяжения. Под действием вертикальной составляющей направленных колебаний, а именно ускорения колебаний Aω2sinα, происходит извлечение влаги из слоя осадка (Е.А. Непомнящий, С.М. Чистовалов. «Закономерности уноса влаги из слоя сыпучего материала под воздействием вибрации». ЖПХ, №1, 1985, с.104-109). Эффективность разделения суспензии определяется величиной остаточной влажности осадка. Для монодисперсного осадка плотность укладки частиц и величина сил капиллярного сцепления, которые необходимо преодолеть для его обезвоживания, ниже, чем у полидисперсного осадка. Поэтому повышается эффективность разделения суспензии и последующей сушки кристаллических веществ.

Изобретение иллюстрируется следующими примерами его осуществления.

Пример 1. Получение монодисперсного кристаллического монтмориллонита (дисперсностью 40 мкм)

Монтмориллонит, отвечающий фармакопейным требованиям, дисперсностью 40 мкм получают из бентонитовой глины Кудринского месторождения, содержащей до 90% монтмориллонита.

Способ осуществляют в вышеописанном аппарате для получения кристаллических веществ, показанном на фигурах 1-3. На вибропривод 1, обеспечивающий создание направленных (под углом α° к горизонтали) и регулируемых (по частоте f, амплитуде A и ускорению Aω2) колебаний, устанавливают с возможностью переворота на 180° рабочую камеру 2 с теплообменной рубашкой 3, фильтрующим элементом 4, технологическими патрубками 5-9.

При положении рабочей камеры, показанном на фиг.1, через патрубок 6 в рабочую камеру 2 подают исходное сырье - кусковую бентонитовую глину и этанол в весовом соотношении до 1:20, в теплообменную рубашку 3 через патрубок 5 подают теплоноситель с температурой 35°C. Включают вибропривод и в указанном диапазоне вибрационных параметров при вертикальном направлении колебаний суспензируют бентонитовую глину в этаноле в течение 0,5-1,5 часа.

После окончания суспензирования рабочую камеру переворачивают на 180° и устанавливают в положение, показанное на фиг.2, а угол приложения направленных колебаний α отклоняют от вертикали, для отделения кристаллического монодисперсного монтмориллонита дисперсностью 40 мкм от жидкой фазы. При работающем виброприводе суспензия по наклонному днищу 14 через заливочную горловину 15 поступает на фильтрующие перегородки 10, 11, 12 и 13. В зоне подачи жидкая фаза суспензии свободно проходит через фильтрующие перегородки благодаря тому, что задерживаемые частицы твердой фазы непрерывно отводятся из зоны подачи под действием направленных колебаний. Задерживаемые на фильтрующих перегородках 10, 11 и 12 (ячейки размером 140, 71, 56 мкм соответственно) частицы монтмориллонита, песка и посторонние примеси транспортируются по перегородкам под действием горизонтальной составляющей направленных колебаний и удаляются из аппарата через патрубки 8. На фильтрующей перегородке 13 задерживаются частицы твердой фазы размером 40 мкм, которые транспортируются по перегородке и поступают на обогреваемое днище рабочей камеры 2. Фильтрат по наклонному днищу 16 удаляется из аппарата через патрубок 9 в приемную емкость. Время процесса разделения и фракционирования суспензии составляет от 10 до 25 минут. Дальнейшую сушку монодисперсного монтмориллонита заданного гранулометрического состава до постоянного веса проводят при вертикальном направлении колебаний, как показано на фиг.3, в виброкипящем слое при температуре 35°C. Время сушки составляет от 11 до 27 минут. Сухой монодисперсный монтмориллонит выгружают через патрубок 7, соединенный гибкой течкой с приемной емкостью готового продукта.

Пример 2. Получение монодисперсного кристаллического KNO3 (дисперсностью (40 мкм)

В положении рабочей камеры, показанном на фиг.1, через патрубок 6 в рабочую 2 камеру заливают насыщенный раствор KNO3. Температура теплоносителя в рубашке в момент заливки составляет 70°C. Кристаллизацию проводят при работающем виброприводе и вертикальном направлении колебаний, температуру теплоносителя в рубашке снижают от 70°C до 10°C. Время проведения кристаллизации составляет 0,5; 2 и 5 часов в каждом эксперименте. Затем проводят отделение кристаллического вещества от жидкой фазы, для чего рабочую камеру переворачивают на 180° и отклоняют от вертикали угол приложения колебаний α. Суспензия по наклонному днищу 14 через заливочную горловину 15 поступает на фильтрующие перегородки 10. 11, 12 и 13. В зоне подачи жидкая фаза суспензии свободно проходит через фильтрующие перегородки благодаря тому, что задерживаемые частицы твердой фазы непрерывно отводятся из зоны подачи под действием направленных колебаний. Задерживаемые на фильтрующих перегородках 10, 11 и 12 (ячейки размером 140, 71 и 56 мкм, соответственно) частицы KNO3 размером свыше 40 мкм под действием горизонтальной составляющей направленных колебаний транспортируются по перегородкам и удаляются из аппарата через патрубки 8. На фильтрующей перегородке 13 задерживаются частицы твердой фазы размером 40 мкм, которые транспортируются по перегородке и поступают на обогреваемое днище рабочей камеры 2. Фильтрат по наклонному днищу 16 удаляется из аппарата через патрубок 9 в приемную емкость. Время разделения и фракционирования суспензии составляет от 18 до 30 минут. Последующую кондуктивную сушку KNO3 заданного гранулометрического состава проводят при вертикальном направлении колебаний, как показано на фиг.3. в виброкипящем слое при температуре теплоносителя в рубашке 70°C. Время сушки составляет от 30 до 47 минут. Сухой KNO3, выгружают через патрубок 7, соединенный гибкой течкой с приемной емкостью готового продукта.

Пример 3. Получение монодисперсного кристаллического анаприлина (40 мкм)

В положении рабочей камеры, показанном на фиг.1 через патрубок 6 в рабочую 2 камеру заливают насыщенный раствор анаприлина Температура теплоносителя в рубашке в момент заливки составляет 90°C. Кристаллизацию проводят при работающем виброприводе и вертикальном направлении колебаний, температуру теплоносителя в рубашке снижают от 90°C до 5°C. Время проведения кристаллизации составляет 0,5; 2 и 5 часов в каждом эксперименте. Затем проводят отделение кристаллического анаприлина от жидкой фазы, для чего рабочую камеру переворачивают на 180° и отклоняют от вертикали угол приложения колебаний α. Суспензия по наклонному днищу 14 через заливочную горловину 15 поступает на фильтрующие перегородки 10, 11, 12 и 13, установленные с зазором 20 мм одна под другой в порядке убывания размеров ячеек. В зоне подачи жидкая фаза суспензии свободно проходит через фильтрующие перегородки благодаря тому, что задерживаемые частицы твердой фазы непрерывно отводятся из зоны подачи под действием направленных колебаний. Задерживаемые на фильтрующих перегородках 10, 11 и 12 (ячейки размером 140, 71 и 56 мкм соответственно) частицы анаприлина размером свыше 40 мкм под действием горизонтальной составляющей направленных колебаний транспортируются по перегородкам и удаляются из аппарата через патрубки 8. На фильтрующей перегородке 13 задерживаются частицы твердой фазы размером 40 мкм, которые транспортируются по перегородке и поступают на обогреваемое днище рабочей камеры 2. Фильтрат по наклонному днищу 16 удаляется из аппарата через патрубок 9 в приемную емкость. Время разделения и фракционирования суспензии составляет от 18 до 30 минут. Последующую кондуктивную сушку анаприлина заданного гранулометрического состава проводят при вертикальном направлении колебаний, как показано на фиг.3, в виброкипящем слое при температуре теплоносителя в рубашке 90°C. Время сушки составляет от 30 до 47 минут. Сухой анаприлин выгружают через патрубок 7, соединенный гибкой течкой с приемной емкостью готового продукта.

Результаты экспериментов представлены в таблицах 1-3, где знаком "+" обозначены положительные результаты - получение кристаллического вещества (монтмориллонита, KNO3 и анаприлина) заданного гранулометрического состава; знаком "-" обозначены эксперименты, в которых не удалось получить кристаллические вещества заданной дисперсности.

Таким образом, установлено, что, в отличие от известных способов, заявляемый способ получения кристаллических веществ, использующий вибрационное воздействие в диапазоне ускорений от 20 до 70 м/с2 при амплитудах от 2 до 5 мм и описанный выше аппарат, включающий несколько фильтрующих перегородок, установленных с зазором одна под другой в порядке убывания размеров ячеек и совершающих направленные колебания под углом от 30° до 60° к горизонтали, позволяет получать монодисперсные кристаллические вещества требуемого гранулометрического состава. Монодисперсные фракции легче обезвоживаются, следовательно, повышается эффективность разделения суспензии и последующей сушки кристаллических веществ и не требуется дополнительное измельчение целевого продукта, ухудшающее его структуру.

Показано, что при вертикальном направлении колебаний, а также при использовании одной фильтрующей перегородки не удается получить кристаллические вещества заданного гранулометрического состава, т.е. только совокупность всех признаков изобретения обеспечивает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ВЕЩЕСТВ КРИСТАЛЛИЗАЦИЕЙ | 1995 |

|

RU2132714C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ВЕЩЕСТВ | 1995 |

|

RU2089258C1 |

| Способ регенерации фильтровальной поверхности фильтроэлементов и устройство для его осуществления | 1986 |

|

SU1428420A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ВЕЩЕСТВ | 2007 |

|

RU2367495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2051102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 2002 |

|

RU2209834C1 |

| Аппарат для кристаллизации лактозы из раствора | 1985 |

|

SU1296581A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ВЕЩЕСТВ | 2005 |

|

RU2287354C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2015 |

|

RU2612288C1 |

| КРИСТАЛЛИЗАТОР | 1994 |

|

RU2048524C1 |

Изобретение относится к способам получения дисперсных кристаллических веществ и может быть использовано в химической и фармацевтической промышленности, в частности, для производства монтмориллонита и субстанций синтетических лекарственных средств. Способ включает кристаллизацию, последующее отделение и сушку кристаллов при наложении вибрационных колебаний в диапазоне ускорений колебаний 20-70 м/с2 и амплитуде 2-5 мм, при этом отделение кристаллических веществ от жидкой фазы проводят путем подачи суспензии на фильтрующие перегородки, установленные с зазором одна под другой в порядке убывания размеров ячеек и совершающие направленные колебания под углом от 30° до 60° к горизонтали. Изобретение позволяет получать монодисперсные фракции кристаллических веществ заданного гранулометрического состава, что приводит к улучшению качества целевых кристаллических продуктов и повышает эффективность процессов фильтрования и сушки, а также устранить дополнительные операции размола и/или измельчения. 3 ил., 3 табл., 3 пр.

Способ получения кристаллических веществ, включающий кристаллизацию, последующее отделение и сушку кристаллов при наложении вибрационных колебаний в диапазоне ускорений колебаний 20-70 м/с2 и амплитуде 2-5 мм, отличающийся тем, что отделение кристаллических веществ от жидкой фазы проводят путем подачи суспензии на фильтрующие перегородки, установленные с зазором одна под другой в порядке убывания размеров ячеек и совершающие направленные колебания под углом от 30° до 60° к горизонтали.

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ВЕЩЕСТВ КРИСТАЛЛИЗАЦИЕЙ | 1995 |

|

RU2132714C1 |

| Устройство дня указания расширения станин тепловых машин | 1916 |

|

SU1215A1 |

| ЧИСТОВАЛОВ С.М | |||

| и др., Кинетика процесса непрерывного вибрационного разделения грубодисперсных суспензий, "Химическое и нефтяное машиностроение", 1990, N11, стр.12-13. | |||

Авторы

Даты

2014-09-10—Публикация

2013-05-14—Подача