Изобретение относится к области химии и цветной металлургии и может быть использовано при переработке низкокачественного алюминийсодержащего сырья, в том числе нефелинов методом спекания.

Известен способ извлечения металлов из металлсодержащих отработанных катализаторов на основе оксидов алюминия и/или кремния (патент RU №2075526, опубл. 20.03.1997 г.), включающий выделение гидроксида алюминия из алюминатного раствора в присутствии затравочного гидроксида алюминия последовательно карбонизацией и декомпозицией, фильтрацию, промывку гидроксида алюминия и его последующую кальцинацию, отличающийся тем, что на стадию карбонизации вводят затравочный гидроксид алюминия с содержанием класса минус 45 мкм в количестве 80-100%, и затравочное отношение поддерживают в пределах 0,02-0,25 ед., кроме того, при карбонизации вводят модификатор роста кристаллов.

К недостаткам способа относится получение продукта с широким интервалом крупности частиц, формирование относительно непрочной радиально-лучистой структуры кристаллических агрегатов гидроксида алюминия, необходимость приготовления и введения на стадию карбонизации затравочного гидроксида алюминия определенного состава и кальцийсодержащего модификатора, с которым в конечный продукт вносится нежелательное количество оксида кальция, невозможность получения гидроксида алюминия высокой дисперсности, заданной структуры и с высоким выходом продукта.

Известен способ получения гидроксида алюминия (авторское свидетельство SU №599481, опубл. 10.06.1999 г.) карбонизацией алюминатного раствора и последующей флотацией в присутствии поливинилового спирта, отличающийся тем, что с целью получения мелкодисперсной гидроокиси алюминия с узким интервалом содержания фракций, поливиниловый спирт вводят в алюминатный раствор перед карбонизацией.

К недостаткам данного способа относится необходимость использования поливинилового спирта в качестве дополнительного расходного материала, применение флотации для отделения мелкодисперсной гидроокиси алюминия и невозможность получения осадка гидроксида алюминия с заданной структурой.

Известен способ переработки алюминатного раствора при производстве глинозема из нефелина (патент RU №2184703, опубл. 10.07.2002 г.), включающий выщелачивание, обескремнивание, разделение потока алюминатного раствора на две части, одну из которых подают в содовую батарею и разлагают карбонизацией с получением гидроксида алюминия, вторую - в содощелочную батарею и разлагают карбонизацией и выкручиванием, классифицируют полученную суспензию в классификаторе, фильтруют гидроксид алюминия и маточный раствор. Раствор, поступающий в содощелочную батарею, предварительно смешивают с гидроксидом алюминия, отобранным из верхней зоны классификатора, и выдерживают при постоянном перемешивании и температуре 87-65°C в течение 1-4 часов. Полученную суспензию смешивают с гидроксидом алюминия из содовой батареи и обрабатывают углекислым газом. Количество гидроксида алюминия, отобранное из верхней зоны классификатора и возвращаемое в содощелочную ветвь составляет 0,07-0,5 от концентрации Al2O3 в алюминатном растворе. Суспензию после обработки углекислым газом выдерживают при постоянном перемешивании до достижения каустического модуля 3,1-4,1.

К недостаткам способа относится необходимость организации многопотоковой схемы движения растворов и пульп, включая их промежуточную классификацию, невозможность получения гидроксида алюминия высокой дисперсности, заданной структуры и с высоким выходом продукта.

Известен способ переработки алюминатных растворов (патент RU №2200706, опубл. 20.03.2003 г.), включающий разложение алюминатных растворов карбонизацией путем смешения с дымовыми газами, содержащими CO2, отделение жидкости от частиц образовавшегося гидроксида алюминия, переработку жидкой фазы на содопродукт, а твердой - на продукционный гидрат и глинозем. Алюминатные растворы берут с концентрацией 70,1-79 г/л. Смешение алюминатных растворов с газами, содержащими CO2, осуществляется при соотношении T°⋅Ср-ра/αку=33÷44, а в конце карбонизации соотношение уменьшается до T°⋅Ср-ра/αку=18÷24, где T°⋅Ср-ра - температура алюминатного раствора, а αку - каустический модуль алюминатного раствора.

Недостатками способа являются необходимость изменения температурного режима карбонизации алюминатных растворов от начала процесса к его окончанию, получение продукта с широким интервалом крупности частиц, невозможность получения гидроксида алюминия высокой дисперсности, заданной структуры и с высоким выходом продукта.

Известен способ разложения алюминатных растворов карбонизацией (патент RU №2305101, опубл. 27.08.2007 г.), включающий смешение их с газами, содержащими CO2 в присутствии затравки гидроксида алюминия, отделение жидкости от частиц образовавшегося в процессе кристаллизации гидроксида алюминия и последующую переработку его на глинозем, отличающийся тем, что в качестве затравки в процесс вводится гидроксид алюминия, содержащий не менее 75% частиц размером более 40 мкм при затравочном отношении от 0,05 до 0,4 ед.

Недостатком способа является необходимость приготовления и введения в процесс затравочного гидроксида алюминия требуемого гранулометрического состава, а также невозможность получения гидроксида алюминия высокой дисперсности, заданной структуры и с высоким выходом продукта, т.е. признаков, характерных и для ранее рассмотренных способов.

Известен способ получения песчаного глинозема при переработке глиноземсодержащего сырья способом спекания (патент RU №2381992, опубл. 20.02.2010 г.), включающий переработку низкокачественного глиноземсодержащего сырья способом спекания с выделением гидроксида алюминия из алюминатного раствора в присутствии затравочного гидроксида алюминия последовательно карбонизацией и декомпозицией. На стадии карбонизации вводят затравочный гидроксид алюминия с содержанием класса минус 45 мкм в количестве 80-100%, и затравочное отношение поддерживают в пределах 0,02-0,25 ед. При карбонизации алюминатного раствора возможно введение модификатора роста кристаллов. Полученный гидроксид алюминия подвергают фильтрации, промывке и кальцинации.

Недостатками способа является необходимость приготовления и введения в процесс затравочного гидроксида алюминия требуемого гранулометрического состава, использование модификатора роста, а также невозможность получения гидроксида алюминия высокой дисперсности, заданной структуры и с высоким выходом продукта.

Известен способ карбонизации алюминатных растворов (патент RU №2424980, опубл. 27.07.2011 г.), принятый за прототип, согласно которому проводят карбонизацию алюминатных растворов газами, содержащими CO2, в присутствии затравки гидроксида алюминия, отделяют гидроксид алюминия, образовавшийся в процессе карбонизации, от жидкой фазы и перерабатывают его на глинозем. Обработку алюминатного раствора газом, содержащим СО2, начинают до подачи затравки при достижении каустического модуля в растворе 1,15-1,55 единиц.

Недостаток данного способа заключается в необходимости приготовления и введения в процесс затравочного гидроксида алюминия, а также невозможность получения гидроксида алюминия высокой дисперсности, заданной структуры и с высоким выходом продукта.

Техническим результатом изобретения является получение гидроксида алюминия высокой дисперсности, обладающего частицами заданной структуры и с высоким выходом конечного продукта. Изобретение позволяет устойчиво получать гидроксид алюминия и глинозем на его основе с заданным средним диаметром частиц, соответствующих кристаллической структуре гиббсита и имеющих изометричную форму или соответствующих кристаллической структуре байерита и имеющих пластинчатую или сферическую форму.

Технический результат достигается тем, что разложение алюминатного раствора выполняется путем карбонизации при температуре от 20 до 40°С, при начальной концентрации каустической щелочи в растворе от 26 до 95 г/л в пересчете на Na2Oк и каустическом модуле раствора от 1,5 до 1,9, при содержании СО2 в газе от 12 до 98% и скорости нейтрализации каустической щелочи, составляющей в пересчете на Na2Oк от 2,2 до 80 г/л⋅час, до достижения требуемой концентрации углекислой щелочи и степени разложения алюминатного раствора.

Способ поясняется следующими фигурами:

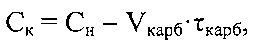

фиг. 1 - таблица результатов разложения алюминатных растворов;

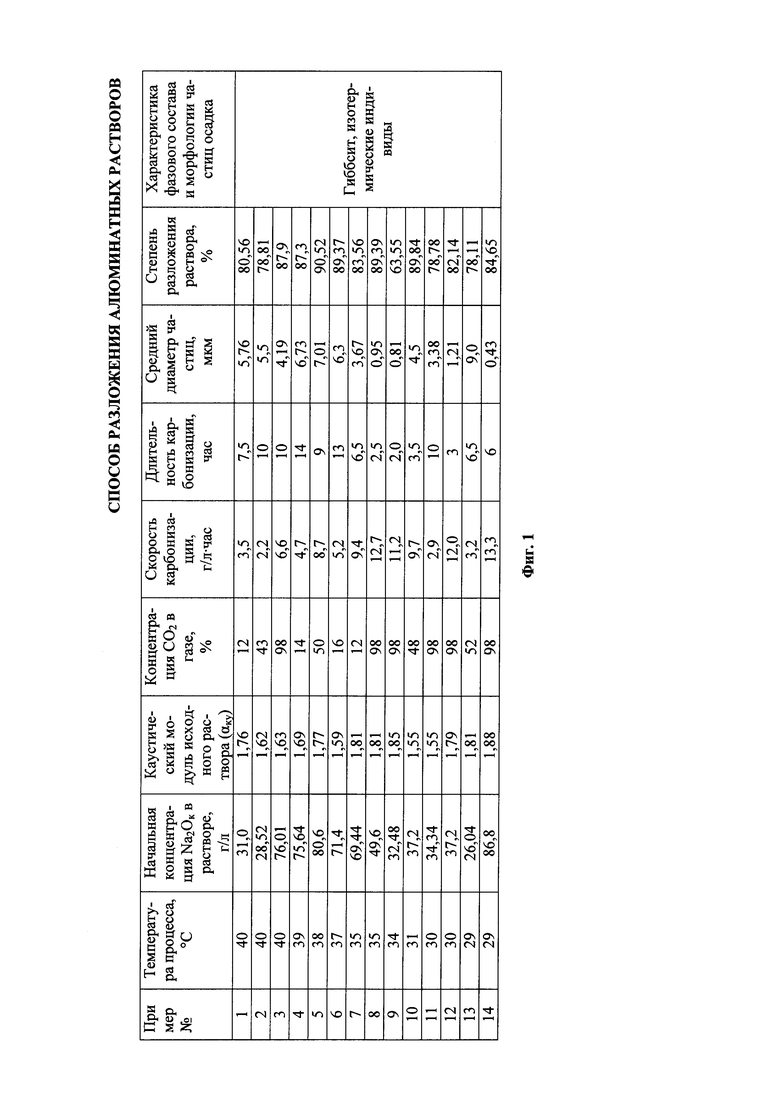

фиг. 2 - таблица результатов разложения алюминатных растворов;

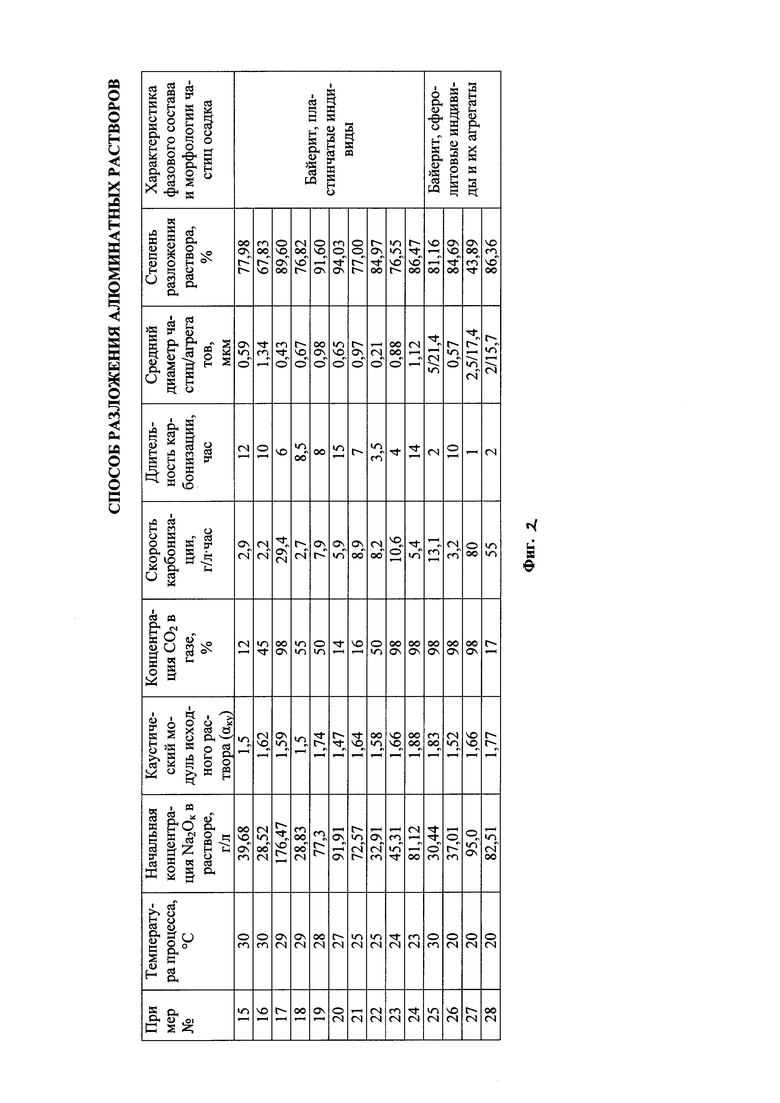

фиг. 3 - электронная микрофотография изометричных кристаллов гиббсита;

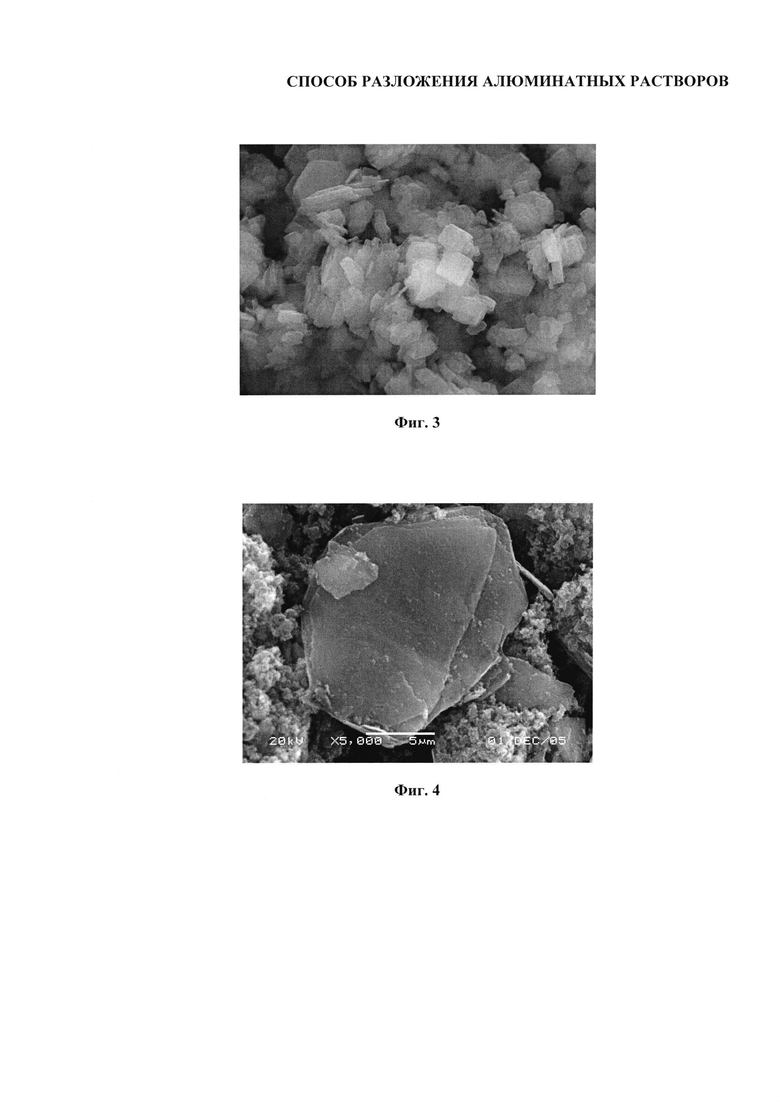

фиг. 4 - электронная микрофотография пластинчатых кристаллов байерита;

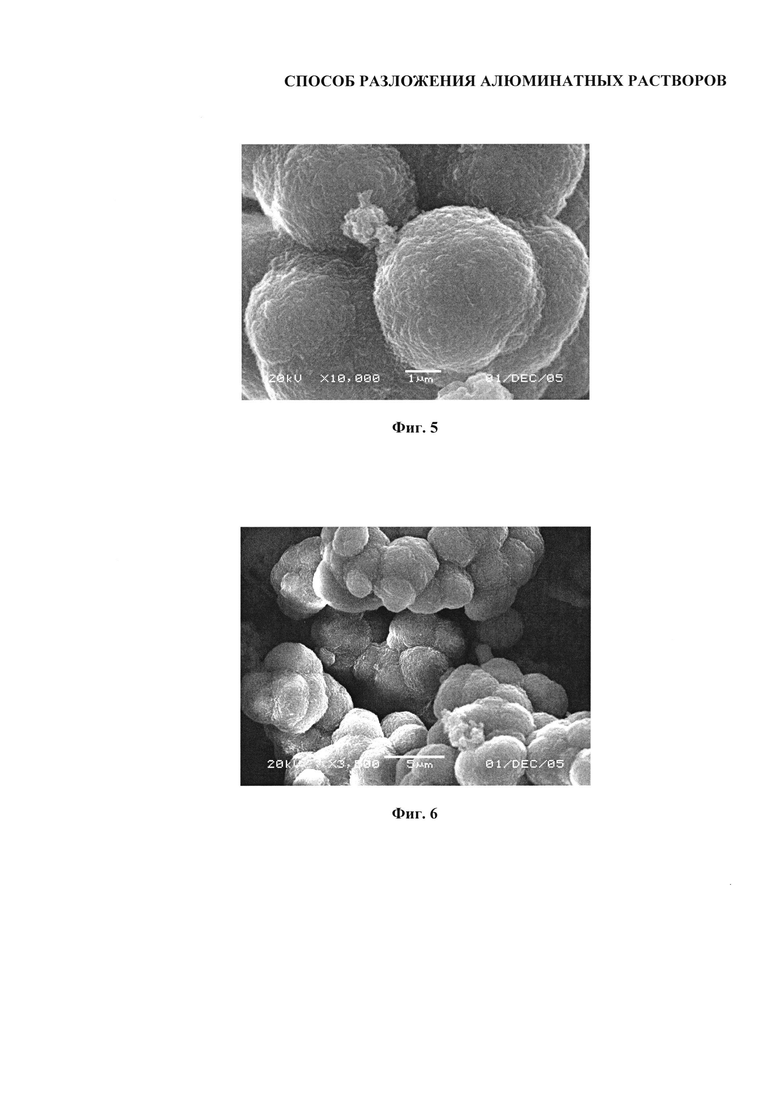

фиг. 5 - электронная микрофотография сферолитов байерита;

фиг. 6 - электронная микрофотография сферолитовых агрегатов байерита.

Способ осуществляется следующим образом. Раствор, полученный после выщелачивания алюминатного спека при переработке нефелинового, бокситового или иного низкокачественного алюминийсодержащего сырья способом спекания с известняком, поступает на очистку от кремния и других примесей до их содержания в растворе, обеспечивающего в процессе карбонизации получение гидроксида алюминия требуемого качества. Очищенный алюминатный раствор смешивают с газом, содержащим CO2, путем борбатирования в режиме дополнительного механического перемешивания раствора, обеспечивающего равномерное распределение газа в объеме раствора и создание одинаковых условий для кристаллизации осадка гидроксида алюминия с получением частиц однотипной структуры и крупности. Разложение алюминатного раствора выполняется путем карбонизации в отсутствии затравочного гидроксида алюминия при температуре от 20 до 40°С, при начальной концентрации каустической щелочи в растворе от 26 до 95 г/л в пересчете на Na2Oк и каустическом модуле раствора от 1,5 до 1,9, при содержании CO2 в газе от 12 до 98% и скорости нейтрализации каустической щелочи, составляющей в пересчете на Na2Oк от 2,2 до 80 г/л⋅час. После достижения требуемого уровня концентрации каустической щелочи от 10 до 5 г/л и степени разложения алюминатного раствора полученная пульпа поступает на дальнейшую переработку с отделением гидроксида алюминия от раствора, его промывку, фильтрацию и при необходимости кальцинацию. При этом верхнее значение концентрации является экономически обоснованной величиной, определяющей глубину разложения алюминатного раствора и эффективность технологического процесса. Нижнее значение является предельным по термодинамическим и кинетическим причинам, исключающим новообразование и накопление в осадке фазы следующего состава Na2O⋅Al2O3⋅2CO2⋅2H2O, вызывающей рост содержания неотмываемой щелочи и потерю качества продукционного гидроксида алюминия. Значение конечной концентрации каустической щелочи определяется по данным фиг. 1 и фиг 2 с использованием следующей формулы

где: Ск и Сн - соответственно конечная и начальная концентрация каустической щелочи в алюминатном растворе в пересчете на концентрацию Na2O, г/л; Vкарб - скорость карбонизации (скорость нейтрализации каустической щелочи в пересчете на Na2O), г/л⋅час; τкарб - длительность карбонизации, час.

Содовый раствор в зависимости от реализуемой технологической схемы и состава перерабатываемого сырья поступает в оборот или на выделение содопродуктов.

Технический результат подтвержден серией опытов, выполненных по следующей методике:

- приготовление алюминатного раствора, максимально близкого по составу к производственному, и разбавленных растворов на его основе, которые имеют каустический модуль от 1,5 до 1,9 при эквивалентной концентрации каустической щелочи в пересчете на Na2Oк от 26 до 95 г/л;

- нагрев и стабилизация температуры приготовленного алюминатного раствора в диапазоне от 20 до 40°С при включенном механическом перемешивающем устройстве в реакторе из нержавеющей стали с системой стабилизации объема жидкой фазы за счет возврата конденсата;

- карбонизация приготовленного алюминатного раствора указанного состава газом, содержащим CO2, путем борбатирования растворов в режиме их механического перемешивании при содержании CO2 в газе от 12 до 98% и скорости нейтрализации каустической щелочи, составляющей в пересчете на Na2Oк от 2,2 до 80 г/л⋅час в течение 1÷15 часов, а затем фильтрация полученной пульпы гидроксида алюминия, промывка осадка дистиллированной водой при температуре 60°С и сушка осадка гидроксида алюминия при температуре 60°С до постоянной массы;

- определение показателей разложения алюминатных растворов по данным изменения концентрации Al2O3 в растворе и количеству полученного гидроксида алюминия. Эквивалентная концентрация каустической (Na2Oк) и углекислой (Na2Oугл) щелочи, а также концентрация Al2O3 в растворе определялись по результатам химического анализа с использованием известных отраслевых методик, применяемых в практике глиноземного производства. Фазовый состав осадков устанавливался по результатам дифференциально-термического и термовесового исследования с использованием термоанализатора «ТЕРМОСКАН» компании Аналитприбор. Фракционный состав осадка гидроксида алюминия и средний медианный диаметр частиц определялись по результатам лазерного анализа с использованием анализатора размера частиц Horiba LA-950 и Микросайзер 201С. Микрофотографии осадков выполнялись с использованием электронного микроскопа фирмы Jeol.

Экспериментально полученные результаты разложения алюминатных растворов с использованием описанной методики представлены в таблице, фиг. 1 и 2. Для диапазона технологических параметров, соответствующих указанным в заявляемом способе выход осадка гидроксида алюминия находится в интервале от 43,89 до 94,03%, а средний диаметр частиц составляет от 0,21 до 9,0 мкм. Заявляемый способ позволяет получать гидроксид и оксид алюминия высокой дисперсности, которые отличаются фазовым составом и морфологией, что имеет значение для практики высокотехнологичных секторов экономики. При этом обеспечивается получение частиц гиббсита изометричной формы (фиг. 3), байерита пластинчатой формы (фиг. 4), в виде сферолитов (фиг. 5) и их агрегатов (фиг. 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ НЕФЕЛИНОВОГО СЫРЬЯ | 2014 |

|

RU2599295C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

| СПОСОБ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2009 |

|

RU2424980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2355638C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ КАРБОНИЗАЦИЕЙ | 2005 |

|

RU2305101C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДШЛАМОВОЙ ВОДЫ | 2023 |

|

RU2816710C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2361815C1 |

Изобретение может быть использовано при переработке низкокачественного алюминийсодержащего сырья, в том числе нефелинов. Разложение алюминатного раствора выполняют путём карбонизации газами, содержащими СО2, при температуре от 20 до 40°С при начальной концентрации каустической щёлочи в растворе от 26 до 95 г/л в пересчёте на Na2Oк и каустическом модуле раствора от 1,5 до 1,9. Содержание СО2 в газе от 12 до 98%. Скорость нейтрализации каустической щёлочи составляет в пересчёте на Na2Oк от 2,2 до 80 г/л⋅час. Процесс проводят до достижения требуемой концентрации углекислой щёлочи и степени разложения алюминатного раствора. Гидроксид алюминия, образовавшийся в процессе карбонизации, отделяют от жидкой фазы и перерабатывают на глинозём. Изобретение позволяет получать высокодисперсный гидроксид алюминия и глинозём на его основе с заданным средним диаметром частиц, соответствующих кристаллической структуре гиббсита и имеющих изометричную форму или соответствующих кристаллической структуре байерита и имеющих пластинчатую или сферическую форму, повысить выход гидроксида алюминия. 6 ил.

Способ разложения алюминатных растворов, включающий карбонизацию алюминатных растворов газами, содержащими СО2, отделение гидроксида алюминия, образовавшегося в процессе карбонизации, от жидкой фазы и его переработку на глинозём, отличающийся тем, что разложение алюминатного раствора выполняется путём карбонизации при температуре от 20 до 40°С при начальной концентрации каустической щёлочи в растворе от 26 до 95 г/л в пересчёте на Na2Oк и каустическом модуле раствора от 1,5 до 1,9, при содержании СО2 в газе от 12 до 98% и скорости нейтрализации каустической щёлочи, составляющей в пересчёте на Na2Oк от 2,2 до 80 г/л⋅час, до достижения требуемой концентрации углекислой щёлочи и степени разложения алюминатного раствора.

| СПОСОБ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2009 |

|

RU2424980C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2200706C2 |

| SU 1805636 A1, 20.06.1996 | |||

| Способ карбонизации алюминатных растворов | 1936 |

|

SU48272A1 |

| Способ изготовления маскировочных материалов | 1960 |

|

SU137218A1 |

| Токоподводящее устройство для гальванических ванн | 1987 |

|

SU1420082A1 |

Авторы

Даты

2017-03-06—Публикация

2015-12-09—Подача