Изобретение относится к области водоподготовки питьевой воды, в частности фильтрующая загрузка может быть использована для обезжелезивания и демарганации питьевой воды как на централизованных, так и на локальных станциях воды хозяйственно-питьевого водоснабжения.

Известен способ изготовления фильтрующего материала и фильтрующий материал (RU 2219994, кл. B01J 20/02, B01J 20/06, B01J 20/30, 2003 г.). Данное техническое решение относится к технологии изготовления фильтрующего материала на основе осадочных горных пород. Способ включает обжиг измельченного сырья, обработку полученного полупродукта водным раствором солей железа(II) и меди(II), разделение жидкой и твердой фаз, сушку твердой фазы, при этом в качестве сырья используют по меньшей мере один из минералов, входящих в группу, содержащую осадочные горные породы типа доломитизированных известняков, доломитовых мраморов и минералы: доломит, магнезит, кальцит, их искусственные или природные смеси, содержащие карбонаты кальция и магния в количестве не менее 95 мас.%. Фильтрующий материал, выполненный согласно изобретению, содержит смесь карбонатов CaCO3 и MgCO3, покрытых пористой пленкой, состоящей из оксидов магния, кальция и железа. Суммарное содержание CACO3 и MgCO3 не менее 95 мас.%, суммарное содержание оксидов MgO и CaO не менее 2 мас.%, а содержание оксида железа FeO 2-3 мас.%.

Твердость материала 3,5-4,0 по шкале Мооса, плотность 2,8-2,9 г/см3, насыпная плотность 1,20-1,25 г/см3.

К основным недостаткам указанного изобретения, в частности фильтрующего материала, относится то, что в качестве сырья используют высококачественные природные материалы, ограниченные жесткими характеристиками, а именно высоким содержанием в породе карбонатов кальция и магния (не менее 95%). Данная порода является дорогостоящей, что сказывается на цене конечного продукта. Кроме того, данный фильтрующий материал ограничен сорбционными способностями, в основном он направлен для удаления взвешенных частиц, природных органических веществ, железа (Fe+2/Fe+3) и марганца. Способ получения фильтрующего материала энергоемкий из-за необходимости длительного от 1 до 6 часов обжига породы при 650-800°C.

Известен также способ получения сорбента для очистки воды и водных растворов от соединений железа и марганца (RU 2241535, кл. B01J 20/02, B01J 20/30, 2004 г.). Изобретение относится к способам получения сорбционных и фильтрующих материалов для очистки природных вод и техногенных растворов от соединений железа и марганца. В качестве сырья используют термически необработанный карбонат кальция, содержащий не более 1% карбоната магния. Проводят химическую обработку материала последовательно в три стадии: 0,01-10%-ным раствором соли двухвалентного марганца, 0,001-5,0%-ным раствором соли семивалентного марганца и 0,1-10%-ным раствором калиевой или натриевой щелочи, после первой и второй стадий химической обработки проводят промежуточную сушку материала при температуре 10-100°C до остаточной влажности 10-100%, после третьей стадии проводят окончательную сушку материала при температуре 50-300°C до остаточной влажности не более 5%.

Указанный способ по характеристикам сорбции и очистки их по железу и марганцу недостаточно эффективен, кроме того, длительность цикла получения фильтрующей загрузки с многократной химической обработкой и сушкой приводит к значительным энергетическим затратам. Использование химически активных щелочных растворов на производстве небезопасно с точки зрения охраны труда.

Прототипом изобретения является способ получения гранулированного фильтрующего материала (RU 2162737, Кл. B01J 20/02, B01J 20/06, B01J 20/30, B01D 39/02, 2001), в котором используют природный минерал - доломит фракцией до 10 мм. Сырье подвергают измельчению и классификации до фракции 0,3-1,5 мм. Полученный полупродукт обжигают в атмосфере воздуха при температуре 500-900°C в течение 1-3 часов, затем остужают до комнатной температуры и обрабатывают раствором, содержащим ионы двухвалентного марганца (Раствор: Mn2+~0,01-0,2 моль/л). После этого раствор сливают, а материал подвергают сушке при температуре от 100 до 200°C.

Однако указанный способ рассчитан на использование доломита, который является высококачественным природным материалом. Кроме того, фильтрующий материал ограничен сорбционными способностями, он энергоемкий из-за необходимости длительного (от 1 до 3 часов) обжига породы при 500-900°C и сушки при 100-200°C.

Задачей создания изобретения является использования доступного и дешевого природного сырья для получения фильтрующей загрузки для очистки воды из подземных источников водоснабжения.

Техническим результатом изобретения является повышение эффективности сорбционной способности и расширение диапазона извлекаемых элементов фильтрующей загрузкой с одновременным снижением энергоемкости при изготовлении фильтрующей загрузки.

Поставленная задача и указанный технический результат достигаются тем, что в способе получения гранулированной фильтрующей загрузки производственно-технологических фильтров для очистки скважинной воды, включающем измельчение осадочной горной породы с последующим обжигом измельченного сырья, его охлаждением и химической обработкой, согласно изобретению обжиг осуществляют в высокоскоростном режиме со скоростью 25-30°C в минуту в течение 20-25 минут, химическую обработку осуществляют в две стадии, сначала раствором, содержащим ионы двухвалентного марганца, а затем раствором гипохлорита натрия, а в качестве осадочной горной породы используют известняк следующего состава, вес %:

В качестве раствора, содержащего ионы двухвалентного марганца, используют хлорид марганца, концентрацией 0,01-0,3 мол/л. Концентрация раствора гипохлорита натрия должна быть 0,01-0,3 мол/л. Измельчение известняка целесообразно осуществлять до фракции 0,3-2,5 мм.

Модификация известнякового материала предварительно раствором хлорида марганца (MnCl3), а затем раствором гипохлорита натрия (NaOCl) приводит к следующей реакции:

MnCl2+2NaOCl+H2O=MnO2+2NaCl+Cl2+Н2O, т.е. в результате на гранулах фильтрующей загрузки появится слой диоксида марганца (MnO2), эффективность которого на прядок выше, чем оксид марганца II (MnO) и оксид марганца III (Mn2O3), используемый в известной фильтрующей загрузке. Гипохлорит натрия - недорогой химический реагент, выпускаемый в промышленных масштабах, является доступным для широкого использования. При этом концентрация хлорида марганца и гипохлорита натрия экспериментально подобрана таким образом, чтобы гранулы обработанного материала были достаточно пропитаны и насыщены диоксидом марганца. Если концентрация раствора будет меньше 0.01 моль/л, то насыщение материала диоксидом марганца будет недостаточно, а увеличение концентрации свыше 0,3 моль/л - нецелесообразно.

Уменьшение карбонатной части породы меньше 79% CaCO3 и 1% для MgCO3 сказывается на активности фильтрующей загрузки из-за возрастания в сырье некарбонатной части (кварца, органических остатков и глинистых включений), а увеличение карбонатной части породы свыше 84% для CaCO3 и 3% MgCO3 не позволит получить загрузку с требуемыми характеристиками из-за недостаточного количества органических примесей и глинистых включений, обеспечивающих необходимую сорбционную емкость конечного продукта.

Содержание органических примесей в количестве 3-4% обеспечивает создание необходимого количества микротрещин в гранулах при нагреве породы и выгорании органики, которые являются центрами активации реакций осаждения железа и других загрязнителей, а также увеличивают поверхность гранул. За счет наличия органических включений в породе обеспечивается получение дополнительных внутренних и сквозных пор за счет их выгорания. При этом если содержание органических примесей будет меньше 3%, то увеличение поверхностной площади гранул при нагреве произойдет недостаточно, а увеличение включений свыше 4% снижает механические характеристики полученной фильтрующей загрузки. Наличие в известняке глинистых включений также увеличивает поверхностную площадь гранул. При этом если содержание глинистых включений будет меньше 5%, то увеличение поверхностной площади гранул при нагреве произойдет недостаточно, а увеличение глинистых включений свыше 11% снижает механические характеристики полученной фильтрующей загрузки. Наличие в известняке 4-6% кварца обеспечивает прочность фильтрующей загрузки, что сказывается на ее долговечности. При уменьшении его количества прочность гранул будет недостаточной, а увеличение количества кварца повлияет на активность фильтрующей загрузки.

Высокоскоростной нагрев 25-30°C в минуту обеспечивает термическое напряжение в материале, в результате чего появляются микротрещины. Экспериментальным путем подобрана скорость нагрева известняка, при этом при снижении скорости нагрева меньше 25°C в минуту не образуется необходимое количество микротрещин, а больше 30°C в минуту вызывает излишнее разрушение материала. Время нагрева обусловлено предельной температурой. Если нагрев проводить меньше 25 мин, то не произойдет полного выгорания органики и спекания глины, а увеличение времени нагрева больше 30 минут приведет к разложению известняка с получением извести. Размер фракций гранул от 0,3 до 2,5 мм подобран также экспериментальным путем, при этом при уменьшении размера частиц меньше 0,3 мм, при эксплуатации они легко уносятся потоком воды, а увеличение размера частиц больше 2,5 мм снижает поверхностную площадь гранул.

Способ получения гранулированной фильтрующей загрузки производственно - технологических фильтров для очистки скважинной воды осуществляют следующим образом.

Исходное сырье - известняк добывали в карьерах месторождения Угловское (Новгородской области). Известняк измельчали сначала в щековых дробилках до фракции 5 мм, а затем в дезинтеграторе до размеров частиц от 0,3 до 2,5 мм. Химический состав щебня составил: CaCO3 82%, MgCO3 2%, органические примеси 5%, глинистые включения 6% и кварца 5%. Измельченный известняк нагревали в проходной барабанной печи в быстроскоростном режиме со скоростью нагрева 25-30°C в минуту в течение 20-25 минут.В результате высокоскоростного нагрева гранулы подверглись множественной деформации с образованием трещин, являющимися активаторами химической реакции очистки воды. Далее полученный материал выгружали из печи и охлаждали его до температуры окружающей среды и модифицировали химическими реагентами в две стадии. На первой стадии модификации гранулы обрабатывали раствором хлорида марганца концентрацией 0,01-0,3 моль/л, после чего сливали остатки раствора и проводили вторую стадию модификации, заливая гранулы раствором гипохлорита натрия концентрацией 0,01-0,3 моль/л.

Гранулы фильтрующего материала имели цвет от светло-коричневого до темно-коричневого с мелкими темными вкраплениями, материал рассыпчатый, не слеживается. Физико-химические характеристики фильтрационной загрузки приведены ниже в таблице 1.

Фильтрующий материал применяли для очистки воды из подземных источников водоснабжения в качестве загрузки фильтров для обезжелезивания и деманганации питьевой воды как на централизованных, так и на локальных станциях очистки воды хозяйственно-питьевого водоснабжения. Толщина фильтрующего слоя должна составлять от 1,5 до 2,5 м, в зависимости от конструкции фильтров. Скорость фильтрации - 6 м/ч, а форсированная - до 10 м/ч. Продолжительность фильтрации от 12 до 72 часов с последующей обратной фильтра промывкой от 12 до 15 л/сек через 1 м3. Расход фильтрующей загрузки составляет не более 5% в год, которую ежегодно в количестве 5% пополняют. Такой минимальный расход фильтрующей загрузки возможен за счет выбора оптимального размера гранул и ее физико-механических характеристик (твердости, истираемости и измельчаемости) во время эксплуатации происходит обновление поверхности гранул, которая активизирует сорбцию элементов из воды.

В настоящее время на заявляемую фильтрующую загрузку разработаны технические условия, получено экспертное заключение ФГБУ «Научно-исследовательского института экологии человека и гигиены окружающей среды им. А.Н.Сысина» о проведении санитарно-эпидемиологической экспертизы фильтрующего материала согласно нормативным документам и Единым санитарно-эпидемиологическим и гигиеническим требованиям. Этим же институтом экспериментально подтверждено (таблица 3) возможность широкого диапазона извлекаемых химических элементов из водных вытяжек после заявленного фильтрующего материала. Контакт фильтрующего материала с водой в течение 10 суток не приводит к миграции неорганических веществ в опасных количествах. Содержание таких элементов, как литий, магний, кремний, марганец, калий, кальций было ниже показателей контрольной пробы в 10-20 раз, что указывает на хорошие сорбционные свойства фильтрующего материала. Фильтрующий материал не оказывает влияния на органолептические свойства воды, не изменяет окраску воды, не способствует образованию мутности, не вызывает пенообразования. Данные таблицы наглядно иллюстрируют эффективность фильтрующего материала, и широкий диапазон извлекаемых из воды элементов. На заявленную фильтрующую загрузку получено заключение лаборатории радиационного контроля НП «Тверьтест» о низкой удельной эффективной активности природных радионуклидов Аэфф=13 Бк/кг, что ниже ПДК более чем 50 раз.

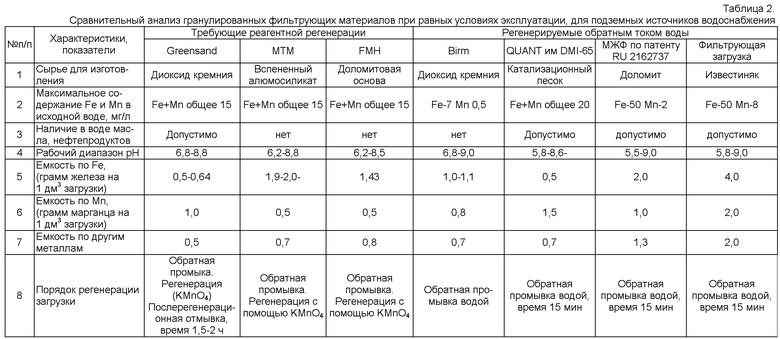

Данные экспериментов с известными фильтрующими загрузками и фильтром, полученными по заявленному способу, приведены в таблице 2, где представлен сравнительный анализ гранулированных фильтрующих материалов при равных условиях эксплуатации для подземных источников водоснабжения.

В настоящее время способ получения фильтрующей загрузки производственно-технологических фильтров для очистки природных вод подземных источников водоснабжения и сама фильтрующая загрузка проходит промышленные испытания, готовится внедрение данной разработки в производство и активное использование для очистки подземной воды.

Физико-химические характеристики фильтрационной загрузки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕЙ ГРАНУЛИРОВАННОЙ ЗАГРУЗКИ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИХ ФИЛЬТРОВ ДЛЯ ОЧИСТКИ ВОДЫ ОТКРЫТЫХ ИСТОЧНИКОВ ВОДОСНАБЖЕНИЯ | 2013 |

|

RU2524953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2008 |

|

RU2375101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2000 |

|

RU2162737C1 |

| ФИЛЬТРУЮЩАЯ СРЕДА УСТРОЙСТВА ДЛЯ ОЧИСТКИ ВОДЫ | 2002 |

|

RU2218984C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ РАДИОСТРОНЦИЯ | 2004 |

|

RU2276105C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 2013 |

|

RU2524965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2462305C1 |

| СПОСОБ ОЧИСТКИ И МИНЕРАЛИЗАЦИИ ПРИРОДНЫХ ВОД | 2017 |

|

RU2646008C1 |

Изобретение относится к области водоподготовки питьевой воды. Производят обжиг природного карбонатного сырья в высокоскоростном режиме со скоростью 25-30°C в минуту в течение 20-25 минут. Затем осуществляют химическую обработку в две стадии, сначала раствором, содержащим ионы двухвалентного марганца, а затем раствором гипохлорита натрия. В качестве сырья используют известняк, содержащий (вес.%): карбонат кальция 79-84, карбонат магния 1-3, органические примеси 3-4, глинистые включения 5-11, кварц 4-6. Техническим результатом является повышение сорбционной способности загрузки и снижение энергоемкости при её изготовлении. 3 з.п. ф-лы, 3 табл.

1. Способ получения гранулированной фильтрующей загрузки производственно-технологических фильтров для очистки скважинной воды, включающий измельчение осадочной горной породы с последующим обжигом измельченного сырья, его охлаждением и химической обработкой, отличающийся тем, что обжиг осуществляют при высокоскоростном режиме со скоростью 25-30°C в минуту в течение 20-25 минут, химическую обработку осуществляют в две стадии: сначала раствором, содержащим ионы двухвалентного марганца, а затем раствором гипохлорита натрия, а в качестве осадочной горной породы используют известняк следующего состава, в вес. %:

2. Способ по п.1, отличающийся тем, что в качестве раствора, содержащего ионы двухвалентного марганца, используют хлорид марганца концентрацией 0,01-0,3 мол/л.

3. Способ по п.1, отличающийся тем, что концентрация раствора гипохлорита натрия 0,01-0,3 мол/л.

4. Способ по п.1, отличающийся тем, что измельчение известняка осуществляют до фракции 0,3-2,5 мм.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2000 |

|

RU2162737C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА | 2004 |

|

RU2275335C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОГО ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2007 |

|

RU2363536C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ЖЕЛЕЗА, МАРГАНЦА И СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447922C1 |

| 2002 |

|

RU2219994C1 | |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ ОТ СОЕДИНЕНИЙ ЖЕЛЕЗА И МАРГАНЦА | 2003 |

|

RU2241535C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2014-09-10—Публикация

2013-02-13—Подача