Изобретение относится к системе ультразвукового контроля, содержащей, по меньшей мере один передающий и по меньшей мере один приемный блоки; передающему устройству для системы ультразвукового контроля с целью контроля объекта, содержащему по меньшей мере один передающий блок; приемной системе для системы ультразвукового контроля с целью контроля объекта, содержащей лазер для освещения по меньшей мере двух измеряемых участков на поверхности объекта и по меньшей мере два приемных блока для оптического измерения колебания поверхности объекта; а также к способу работы системы ультразвукового контроля.

В рамках управления качеством стальных и иных металлических изделий методы неразрушающего контроля и техника измерений раскрывают существенный потенциал повышения качества. При ультразвуковом контроле в объекте создается ультразвуковая волна, и по задержке звукового сигнала и возможных возникающих паразитных сигналов, в частности эхо от дефектных мест, можно установить толщину полосы и, при необходимости, дефекты в материале или на поверхности объекта. Такой надежный онлайн-контроль на наличие возможных внутренних и поверхностных дефектов или измерение толщины стенок во время производственного процесса приводит к большой экономической выгоде. Своевременно полученная информация о состоянии продукта обеспечивает не только качество готового изделия, но и, кроме того, позволяет принять меры по управлению производством, в результате чего можно повысить производительность и качество при дальнейшей обработке, а также безопасность персонала во время производственного процесса.

В случае горячих или быстро движущихся продуктов традиционный контроль с помощью пьезоэлектрических контрольных головок невозможен. Альтернативные методы, например лазерный ультразвук или электромагнитно-акустический преобразователь либо очень дороги, либо в случае свободных ультразвуковых волн недостаточно чувствительны.

При контроле холодных материалов, например контроле толстолистовой стали, этот контроль обычно проводится с помощью очень большого числа пьезоголовок со связью через водяной зазор. Затраты на оборудование или электронику очень велики. Из-за пятен на поверхности, например пятен смазки или масляных пятен, или из-за других загрязнений или неровных поверхностей связь может оборваться или измениться, что нередко приводит к индикации псевдодефектов.

Типичными параметрами катаной толстолистовой стали являются следующие:

- материал: углеродные и низколегированные высокопрочные стали;

- толщина: 5 мм-80 мм, в частности также до 100 мм или 150 мм;

- ширина: 1000мм-3600мм;

- длина: 5000 мм-36000 мм;

- температура: 5°С-110°С;

- изгиб: 15 мм/1 м-50 мм/1 м;

- скорость контроля: макс. 1 м/с;

- характер поверхности: в производственных условиях могут возникать многие различные повреждения поверхности, например шероховатости, мелковолнистые неровности, масляные пятна или пятна смазки, места коррозии и т.д., которые при ультразвуковом контроле с помощью техники пьезоконтроля могут привести к ошибочным показаниям, в частности примерно до 95%.

Для ультразвукового контроля материалов или ультразвукового измерения толщины стенок металлического материала в последнее время для решения определенных проблем используются лазерные оптические ультразвуковые передающие и приемные системы.

Под лазерным ультразвуком понимают бесконтактный способ ультразвукового измерения и контроля, характеризующийся возбуждением ультразвука посредством короткого лазерного импульса в сочетании с оптическим - как правило, интерферометрическим - подтверждением отклонения ультразвука. Когда лазерный импульс продолжительностью обычно несколько наносекунд попадает на поверхность материала, часть его энергии поглощается, а остаток передается или отражается. Поглощенная энергия большей частью преобразуется в тепло, а небольшая часть отводится в виде ультразвуковой волны.

Различают два механизма возбуждения: термоупругое возбуждение и возбуждение за счет передачи импульса. Термоупругое возбуждение ультразвука можно полностью объяснить локальным поглощением, нагревом и термическим растяжением. Оно определяет источник ультразвука в случае небольшой интенсивности лазерного импульса. При повышении интенсивности происходит отслоение приставших слоев, испарение материала и образование плазмы. Этот механизм возбуждения имеет наибольшее практическое значение, причем влияние поверхности в случае стали на слой в микрометровом диапазоне остается ограниченным. Созданные лазерными импульсами ультразвуковые колебания отличаются комплексной пространственно-временной структурой. При возбуждении за счет передачи импульса возникают преобладающим образом продольные импульсы большой ширины полосы, которые распространяются перпендикулярно поверхности и отражаются в детали известным образом в виде последовательности эхо-импульсов. Поверхностные колебания в направлении нормали могут быть с помощью доплеровского эффекта измерены интерферометрически в виде фазовой или частотной модуляции. Другими словами, поверхностные колебания в направлении нормали приводят за счет доплеровского эффекта к фазовой или частотной модуляции света и могут быть интерферометрически преобразованы в амплитудно-модулированный сигнал, который может быть измерен с помощью фотодетектора.

Для подтверждения отклонений ультразвука, которые обычно лежат в диапазоне от нескольких ангстрем до нескольких нанометров, подходит большое число различных типов интерферометров. Однако на технических поверхностях неизбежно связанные с лазерным излучением спекл-эффекты значительно ограничивают выбор. В случае быстро движущихся поверхностей до сих пор в распоряжении имелись интерферометры задержки и интерферометры Фабри-Перо. Интерферометр задержки очень велик и из-за этого редко используется.

Этот вид преобразования ультразвука дает следующие существенные преимущества по сравнению с распространенными пьезоэлектрическими ультразвуковыми преобразователями:

- контроль или измерение толщин стенок может осуществляться бесконтактно;

- не требуется связующей среды;

- можно осуществлять контроль быстро движущегося материала;

- можно исследовать горячий материал;

- поскольку звук возникает на поверхности самого материала, или детектируется колебание поверхности, можно избежать проблем связи, возникающих при использовании традиционных пьезоэлектрических ультразвуковых преобразователей.

Основными недостатками по сравнению с распространенными пьезоэлектрическими ультразвуковыми преобразователями являются:

- частота повторения передачи мала и составляет, например, менее 100 Гц;

- чувствительность систем ниже, чем пьезоэлектрических ультразвуковых преобразователей;

- стоимость одноканальной системы контроля очень высока.

Кпд преобразования оптической энергии в ультразвуковую очень низкий. Поэтому мощность передающих лазеров в известных системах должна быть очень высокой, например 360 мДж на посылаемый импульс, или частота повторения импульсов низкая, например менее 100 Гц, поскольку имеющаяся мощность лазера распределяется по создаваемым посылаемым импульсам. Поэтому при использовании лазерно-оптических ультразвуковых систем принимают сигналы с плохим отношением сигнал/шум при низкой частоте повторения импульсов.

Задачей изобретения является создание новой контрольно-измерительной техники, которая, с одной стороны, позволила бы избежать проблем, возникающих в известных способах, а с другой стороны, была бы относительно недорогой в изготовлении.

Эта задача изобретения решается посредством первого объекта п.1 формулы. Предпочтительные варианты охарактеризованы в зависимых пунктах и нижеследующем описании.

Согласно изобретению, было обнаружено, что передающий блок создает в системе ультразвукового контроля искровой промежуток, который создает на поверхности и/или в объекте ультразвуковое колебание, и что приемный блок оптически измеряет колебание поверхности объекта.

Для создания ультразвука создается искровой промежуток, т.е. образующаяся за счет электрического разряда плазма. Искровой промежуток зажигается между передающим блоком и поверхностью объекта и передается. При этом плазма искрового промежутка, образующаяся при разряде, попадает на поверхность и создает на ней импульс давления, необходимый для ультразвукового измерения.

Для этого передающий блок содержит по меньшей мере одну катушку зажигания и электронный блок управления для ее зажигания в заданное время. Необходимая для этого электроника, в частности катушка или конденсатор зажигания и электронный блок управления, очень дешева в изготовлении. Кпд преобразования электрической энергии в ультразвуковую намного выше, чем при преобразовании оптической энергии. Поэтому может использоваться также большое число передающих блоков, в частности более 100, чтобы достичь достаточно большой ширины контроля.

Электромагнитный импульс, создаваемый при передаче, не оказывает негативного влияния на оптическую систему приемного блока, поэтому она может хорошо комбинироваться с искровым промежутком. Свет искры может быть затенен предпочтительно путем подходящего экранирования между зоной падения искры и зоной измерения оптического приемного блока, чтобы уменьшить влияние на измерение.

Для приема ультразвука может использоваться, в частности, имеющаяся в продаже система приема лазерного ультразвука, отличающаяся тем, что предусмотрен осветительный лазер, свет которого освещает поверхность в зоне измерения, причем приемный блок принимает свет, падающий в него от зоны измерения. В частности, может быть предусмотрено множество приемных блоков, в частности более 100. Этим можно также достичь большой ширины контроля, причем предпочтительно множество приемных блоков согласовано с множеством передающих блоков.

Один предпочтительный вариант отличается наличием осветительного лазера и зон измерения, причем каждому приемному блоку соответствует одна зона измерения, так что приемный блок принимает свет, падающий в него от зоны измерения, причем световодная система излучает свет лазера в своем первом положении в первую зону измерения, а во втором положении - во вторую зону измерения. Таким образом, с помощью устройства из осветительного лазера и приемного блока можно использовать две или более, в частности около 100 зон измерения.

Если должно использоваться большое число приемных каналов, например, при контроле толстолистовой стали, то световодная система может разделять свет лазера и излучать его в одну и другую зоны измерения, в частности излучать в большое число различных зон измерения. При этом система приема лазерного ультразвука через оптические мультиплексоры или матричные выключатели со световолокном может быть связана с большим числом приемных оптических устройств.

Другим предпочтительным образом приемный блок содержит интерферометр, или световодная система направляет свет, падающий в приемный блок, дальше на интерферометр.

При использовании передающей системы с более высоким кпд, например искрового промежутка, ее первичная мощность может быть значительно ниже, частота повторения импульсов может быть увеличена, а расходы на систему могут быть заметно снижены. В случае конструкции из множества недорогих параллельных передающих систем и последовательного использования системы приема лазерного ультразвука можно, тем самым, реализовать намного более высокую скорость сканирования в случае большого числа параллельных контрольных следов и относительно небольших затратах на каждый контрольный канал.

Лазерно-оптические системы приема ультразвука работают с осветительными лазерами, в большинстве случаев Nd:YAG-na3epaMH, в непрерывном режиме генерации при относительно малой мощности 500 мВт-2 Вт.

В случае единственного контрольного канала, т.е. приемного блока, рассматривающего лишь единственную зону измерения, такая приемная система может быть дорогой по сравнению с традиционной ультразвуковой техникой. За счет использования оптических мультиплексоров можно использовать лазерно-оптическую систему приема ультразвука для N-го числа мест приема или приемных блоков. Благодаря этому возможно построение недорогой ультразвуковой системы, поскольку расходы на каждый приемный канал или приемный блок очень низкие.

Оценка числа приемных каналов на лазерно-оптическую систему приема ультразвука для контроля толстолистовой стали дает следующие результаты:

- путь прохождения звука: макс.2×10 мм;

- скорость звука: 5920 м/с;

- детектируемое сигнальное окно: 33,8 мкс.

Из этого следует максимально возможная частота повторения сигналов около 30 кГц, если отдельные сигнальные окна по времени правильно подвешиваются друг к другу.

Если предположить частоту повторения импульсов 100 кГц на каждый контрольный след, т.е. с разрешением 10 мм при скорости транспортировки 1 м/с, то возникают максимум 300 параллельных контрольных следов, если пренебречь временем включения оптического мультиплексора. При таких обстоятельствах можно, следовательно, за счет соответствующего управления передатчиками или выбором соответствующего входа оптического мультиплексора обрабатывать с помощью лазерно-оптической системы приема ультразвука 300 контрольных следов с частотой повторения импульсов 100 кГц.

Для сравнения: традиционные пьезосистемы контроля работают, например, с 288 (GE Inspection Technologies) и 216 (NDT Systems & Services) следами приема шириной каждый 12,5 мм и 16,6 мм соответственно.

Чувствительность упомянутого интерферометра Фабри-Перо системы приема лазерного ультразвука можно описать следующим образом:

где:

SNR - отношение сигнал/шум

S - чувствительность интерферометра (<1)

U - поверхностное отклонение ультразвука (зависит от передатчика)

Pdet - световая мощность на детекторе (зависит от величины светособирательной оптики, мощности осветительного лазера и расстояния между приемной оптикой и поверхностью)

η - квантовый коэффициент на детекторе (>50%)

λ - длина оптической волны

В - ширина полосы детектирования

K - постоянная.

Максимальное значение SNR дополнительно ограничено шумом приемного осветительного лазера. Амплитудный и фазовый шумы приемного лазера являются при этом основными источниками шума. Интерферометры Фабри-Перо с одним резонатором достигают значения SNR около 26 дБ. Интерферометры Фабри-Перо с двумя резонаторами достигают значения SNR около 45 дБ, поскольку амплитудный шум может быть устранен за счет дифференциальной измерительной техники.

Системы с двумя резонаторами могут использоваться для техники контроля при средней чувствительности к дефектам. Системы с одним резонатором подходят только для измерения толщин стенок.

Кроме того, известна система приема лазерного ультразвука, в которой вместо оптического интерферометра используется фоторефракционный кристалл. Фоторефракционный эффект описывает светоиндуцированное изменение показателя преломления в фотопроводящих электооптических кристаллах. Эта приемная система особенно подходит для использования в рабочих условиях.

С помощью интерферометра этого типа достигаются значения SNR около 70 дБ. При использовании дифференциального детектора амплитудный шум можно устранить. Кроме того, можно устранить фазовый шум, если оптические пути сигнального и эталонного лучей одинаковы по длине.

Этот интерферометр может быть выполнен очень компактным, он менее чувствительно реагирует на окружающие вибрации и не требует активной стабилизации.

Чтобы можно было эксплуатировать интерферометрическую приемную систему во многих местах приема, требуются подходящие оптические выключатели.

Оптические выключатели работают разными способами. Одним из них является электромеханический способ, в котором используются микроскопические зеркала (Micro Electromechanical Mirrors, MEM). В этом способе микрозеркала наклоняются по своим осям.

В другом способе используются прозрачные зеркала. При этом они могут отражать или в качестве неотражающего стекла пропускать световые сигналы.

Другие, чисто оптические способы основаны на оптических элементах связи или оптических сетях, а еще одни - на технологии жидких кристаллов или пузырьково-струйной технологии. В случае последней в процессе коммутации камеры, так называемые пузырьки, наполняются жидкостью, и они имеют иной показатель преломления, нежели ненаполненные камеры.

С помощью этих технологий в настоящее время может достигаться время коммутации в диапазоне примерно от 10 мс до 20 пс.

Желание интегрировать неразрушающий контроль в раннюю стадию производства обеспечивает в значительном объеме экономию расходов на энергию и материал, а также повышение качества продукта. Следование этой тенденции вплоть до ее логической реализации при изготовлении стальных продуктов включает в себя контроль их качества во время производственного процесса.

Описанная техника обеспечивает непрерывный и автоматический контроль качества при высокой скорости в тяжелых промышленных условиях.

Как часть управления качеством надежный неразрушающий контроль внутренних и поверхностных дефектов перед дальнейшей обработкой дает значительные преимущества.

Наличие надежной информации о качестве продукта на ранней стадии производства не только способствует качеству конечного продукта, но и образует основу для установления оптимальных параметров производства, которые могут заметно повысить производительность и качество при дальнейшей обработке.

Возможными областями применения являются:

- измерение толщины стенок в случае большого числа измерительных следов во время производства, например производства труб;

- ультразвуковой контроль дефектов и измерение толщины стенок на толстолистовых сталях и трудно контролируемом, в частности горячем или быстро движущемся материале, например при изготовлении сортовых заготовок или поковок;

- улучшение условий связи в случае большого числа контрольных заданий и за счет этого уменьшение индикации псевдодефектов, например, при контроле толстолистовой стали.

Благодаря бесконтактному контролю и отказу от связующей среды можно значительно уменьшить механические затраты, например при контроле толстолистовой стали, в результате чего дополнительно возникает огромный потенциал экономии.

За счет усовершенствованной контрольно-измерительной техники производственные процессы могут осуществляться в более узких пределах, что приводит к повышению качества и производительности. Это является одним из эффективнейших методов повышения интенсивности промышленного производства, поскольку благодаря этому приходится производить меньше материала, а в результате экономятся сырье и энергия, а также предотвращаются токсичные выбросы. Разработка пригодна для всех производителей стали и цветных металлов.

Поставленная выше задача изобретения решается посредством второго объекта по п.9. Предпочтительные варианты охарактеризованы в зависимых пунктах и нижеследующем описании.

Согласно изобретению, передающее устройство для системы ультразвукового контроля объекта по меньшей мере с одним передающим блоком выполнено так, что в передающем блоке предусмотрены средства для создания искрового промежутка, причем последний создает на поверхности и/или в объекте ультразвуковое колебание.

Создание ультразвука посредством передачи искры на объект эффективнее, поскольку изготовить и эксплуатировать передающее устройство дешевле, чем при известной из уровня техники технологии создания лазерного или пьезоультразвука. Сильным импульсом плазмы от искры можно управлять очень точно, причем момент и продолжительность точно устанавливаются. При этом точность момента включения и продолжительность включения можно устанавливать в широких пределах.

Предпочтительным образом передающий блок содержит катушку зажигания и электронный блок управления для ее зажигания в заданное время. Этот вариант передающего блока может быть предпочтительным образом включен на стороне низкого напряжения, благодаря чему затраты на электронику малы.

Точно так же передающий блок может содержать конденсатор зажигания и электронный блок управления для его зарядки и разрядки в заданное время. Здесь, правда, быстро должно включаться высокое напряжение, что требует больших затрат, однако за счет такого выполнения дополнительно повышается точность включения.

Поставленная выше задача изобретения решается посредством третьего объекта по п.12. Предпочтительные варианты охарактеризованы в зависимых пунктах и нижеследующем описании.

Согласно изобретению, приемная система для системы ультразвукового контроля объекта содержит лазер для освещения по меньшей мере двух зон измерения на поверхности объекта и по меньшей мере два приемных блока для оптического измерения ее колебания. Кроме того, предусмотрены интерферометр и приемная световодная система, которая в различных положениях направляет свет от различных зон измерения на интерферометр. При этом интерферометр и приемная световодная система образуют в каждом из положений приемный блок.

В другом варианте приемной системы многоканальное устройство реализовано за счет того, что каждой зоне измерения соответствует часть приемной световодной системы в одном положении. Следовательно, этой частью можно на выбор управлять, так что в этом положении приемной световодной системы поглощенный свет направляется на интерферометр. Световодная система может состоять из любых оптических компонентов, например зеркальных устройств.

Предпочтительным образом предусмотрены по меньшей мере два световода, каждый из которых регистрирует одну зону измерения, и оптический выключатель, который может направлять свет из одного из световодов на интерферометр. В зависимости от положения оптического выключателя свет, поглощенный одним световодом от одной определенной зоны измерения, направляется на интерферометр. За счет переключения оптического выключателя можно тогда последовательно регистрировать различные зоны измерения, причем используется один и тот же интерферометр. Благодаря этому виду мульплексирования можно последовательно снимать большое число зон измерения.

Как уже пояснялось выше, при таких обстоятельствах за счет соответствующего управления оптическим мультиплексором с помощью лазерно-оптической системы приема ультразвука можно обрабатывать, например, 300 контрольных следов с частотой повторения импульсов 100 Гц каждый.

В другом предпочтительном варианте описанной выше приемной системы световодная система излучает свет лазера в различных положениях в различные зоны измерения. Аналогичным образом, как и на стороне детектирования приемной системы, лазерный свет может направляться световодной системой на объект так, что лазерный свет излучается только соответственно в ту зону измерения, от которой свет принимается приемной светодводной системой. Таким образом, мощность лазера можно целенаправленно использовать там, где используется свет. За счет этого можно либо использовать в целом более низкую мощность лазера, либо имеющуюся мощность лазера можно использовать эффективнее. Также в этом случае световодная система может состоять из любых оптических компонентов, например зеркальных устройств.

Предпочтительным образом в описанной приемной системе предусмотрены, по меньшей мере два световода каждый из которых соответствует одной зоне измерения, а оптический выключатель направляет лазерный свет на выбор в один из световодов. Эта эффективно работающая осветительная система за счет быстрых процессов включения может распределять лазерный свет так, что могут обрабатываться, например, вышеназванные 300 контрольных следов с частотой повторения импульсов 100 Гц каждый.

Описанное выше передающее устройство, согласно второму варианту, и приемная система, согласно третьему варианту осуществления изобретения, могут сообща использоваться в системе ультразвукового контроля описанного выше рода. За счет двух согласованных между собой оптических систем, которые, в частности, посредством оптических выключателей обеспечивают оптическую многоканальную систему, могут контролироваться полосы большой ширины при высоких скоростях движения.

Кроме того, изобретение относится также к способу работы описанной выше системы ультразвукового контроля, при котором в объекте с помощью передающего устройства по меньшей мере с двумя параллельно работающими передающими блоками посредством искровых промежутков создаются ультразвуковые волны, ультразвуковой сигнал измеряется посредством приемной системы по меньшей мере с двумя оптическими приемными блоками, между собой соотносятся один передающий и один приемный блоки, соотнесенные между собой передающий и приемный блоки включают согласованно по времени, и посредством последовательного управления передающим устройством и приемным блоком на объекте измеряется сетка точек измерения.

Другие признаки и преимущества способа приведены в предшествующем и нижеследующем описании.

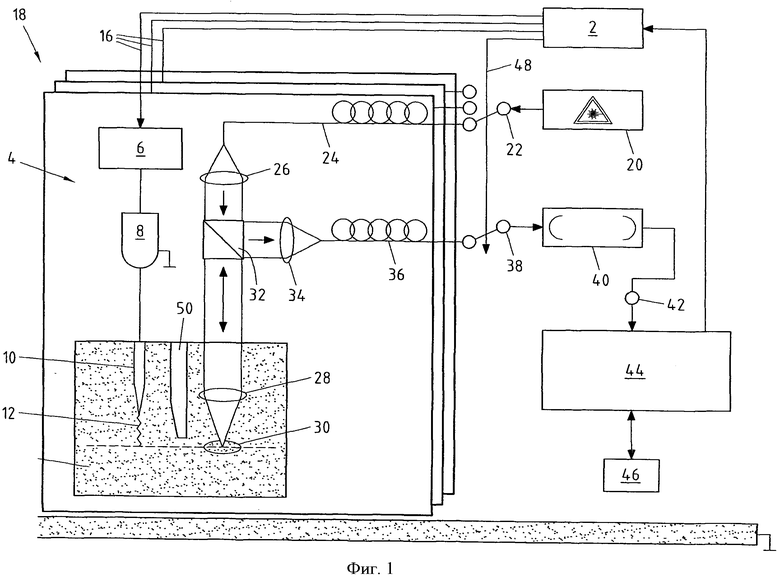

Ниже изобретение поясняется более подробно со ссылкой на прилагаемые чертежи, на которых изображают:

- фиг.1: пример выполнения системы ультразвукового контроля с передающим устройством и приемной системой;

- фиг.2-4: графики измерительных сигналов.

На фиг.1 изображена система ультразвукового контроля, оборудованная передающим устройством и приемной системой. Кроме того, с помощью этой системы ультразвукового контроля может осуществляться предложенный способ.

Измерительное устройство на фиг.1 содержит блок управления 2, который осуществляет и координирует управление описанными ниже компонентами системы ультразвукового контроля.

Прежде всего, следует пояснить принцип действия передающего устройства 4. Оно содержит передающую электронику 6, катушку зажигания 8 и электрод 10, образующие сообща передающий блок. Катушка зажигания 8 представляет собой вместе с электродом 10 средство для создания искрового промежутка 12, причем последний создает на поверхности и/или в объекте 14 ультразвуковое колебание.

Блок управления 2 передает по линии 16 управляющий сигнал на передающую электронику 6, в результате достигается точный временной процесс для создания искрового промежутка 12, что касается момента и продолжительности зажигания. Передающая электроника 6 прерывает постоянный ток на первичной стороне расположенного в катушке зажигания трансформатора, в результате чего на вторичной стороне за счет исчезающего магнитного поля создается напряжение, достаточное для создания искрового промежутка 12.

Вместо катушки зажигания может быть предусмотрен также конденсатор зажигания, причем создаваемого передающей электроникой 6 напряжения должно быть достаточно для такой зарядки конденсатора, чтобы можно было зажечь искровой промежуток.

На фиг.1 тремя схематичными плоскостями 18 обозначено, что параллельно рядом друг с другом расположено большое число передающих блоков. При этом термин «плоскость» не следует понимать так, что расположенные там расположены геометрически в одной плоскости, а что каждая «плоскость» имеет отдельное устройство и различные устройства расположены параллельно друг другу.

В каждой плоскости 18 предусмотрены передающая электроника 6, катушка зажигания 8 и электрод 10, управляемые по линиям 16 блоком управления 2. Таким образом, расположенные параллельно друг другу передающие блоки могут последовательно создавать искровые промежутки 12 для создания ультразвуковых импульсов в различных местах на поверхности объекта 14.

Согласно изобретению, передающее устройство может состоять из одного или нескольких передающих блоков в зависимости от требования к измеряемому объекту.

На фиг.1 изображена также приемная система для системы ультразвукового контроля. Лазер 20 создает луч, который посредством оптического выключателя 22 направляется в световод 24 или волновод LWL. Световод 24 в первой плоскости 18 посредством подходящей оптики 26, 28 передает свет в зону 30 измерения.

Отраженный от зоны 30 измерения свет выводится посредством светоделителя 32 из своей траектории и посредством подходящей оптики 34 вводится в световод 36. Оптический выключатель 38 выводит затем свет из световода 36 и направляет его в интерферометр 40. Детектор 42 вырабатывает выходной сигнал, который передается на блок обработки 44. В нем традиционным образом происходят обработка сигнала с аналого-цифровым преобразованием и обработка сигнала в реальном времени, результат которого передается на компьютер 46.

Если возникает поверхностное колебание, например, на основе распространяющейся в объекте ультразвуковой волны, то происходит доплеровский сдвиг отраженного света, в частности в направлении нормали. Эти фазо- или частотно-модулированные световые колебания преобразуются затем интерферометрически в амплитудно-модулированный сигнал, который может быть измерен фотодетектором.

Описанное выше строение предусмотрено в большом числе плоскостей 18, в каждой из которых расположен описанный выше приемный блок для регистрации большого числа зон 30 измерения. Блок управления 2 управляет по линии 48 обоими оптическими выключателями 22, 38 так, что они занимают различные положения. Таким образом, лазерный свет вводится в световод 24, а принятый световодом 36 отраженный свет направляется на интерферометр 40. Оба световода 22, 38, тем самым, «активны» одновременно. За счет чередующегося активного включения соответствующих световых траекторий и, тем самым, расположенных рядом друг с другом приемных блоков достигается мультиплексирование приемной системы.

Кроме того, на фиг.1 изображено взаимодействие передающего устройства и приемной системы.

Блок управления 2 осуществляет синхронизацию передающего устройства и приемной системы. В заданный момент в одной из плоскостей 18 происходит управление передающей электроникой 6, чтобы посредством катушки зажигания 8 и электрода 10 создать искровой промежуток 12 с определенными начальным и конечным моментами. Искровой промежуток 12 генерирует в объекте 14 ультразвуковой импульс.

Предпочтительно в момент создания искрового промежутка 12, во всяком случае, на определенном временном расстоянии от него, управление приемной системой и, в частности, оптическими выключателями 22, 38 происходит так, что приемная система в той же плоскости 18 становится активной и измеряет поверхностное колебание на основе ультразвукового сигнала. Компоненты приемной системы в соответствующей плоскости 18 остаются активно включенными до тех пор, пока не пройдет достаточно длительное для измерения задержки время. Это время зависит от параметров материала и толщины объекта и составляет, например, 30-50 пс.

Таким образом, последовательно по времени в различных плоскостях могут включаться передающее устройство и приемная система. За счет временной последовательности активирования плоскостей можно регистрировать лежащие рядом друг с другом зоны измерения. Таким образом, последовательно регистрируется сетка зон измерения. Если образец движется поперек расположения плоскостей, или приемопередающие системы движутся по контролируемому объекту, и если ширина расположения плоскостей или амплитуда движения приемо-передающей системы, в основном, соответствует ширине объекта, то весь объект можно тогда контролировать последовательно в узкой сетке зон измерения.

Кроме того, на фиг.2 видно, что между искровым промежутком 12 и зоной 30 измерения предусмотрен экран 50, который экранирует интенсивный свет, возникающий при создании искрового промежутка 12. Помимо этого отношение сигнал/шум можно улучшить еще за счет использования подходящих оптических полосовых фильтров, которые предпочтительно пропускают только диапазон длин волн лазерного света. Например, такой оптический фильтр может быть расположен между светоделителем 32 и линзой 34.

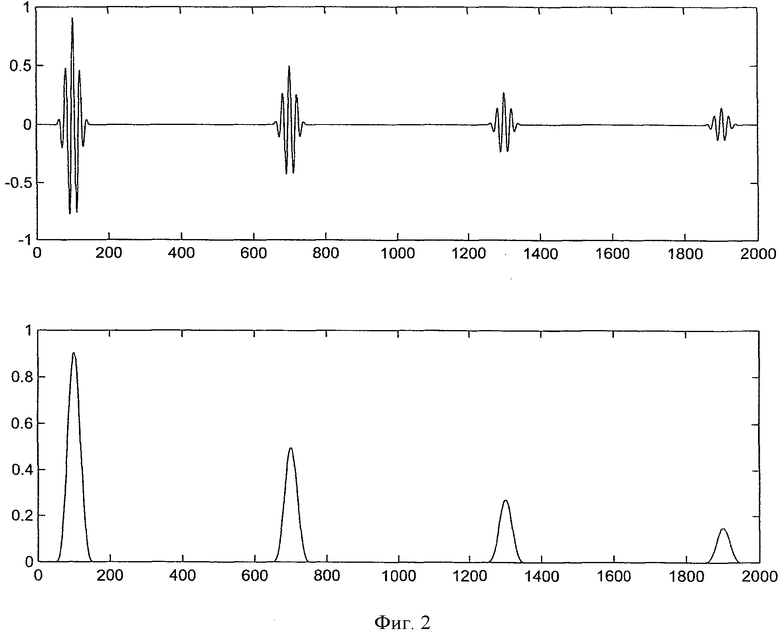

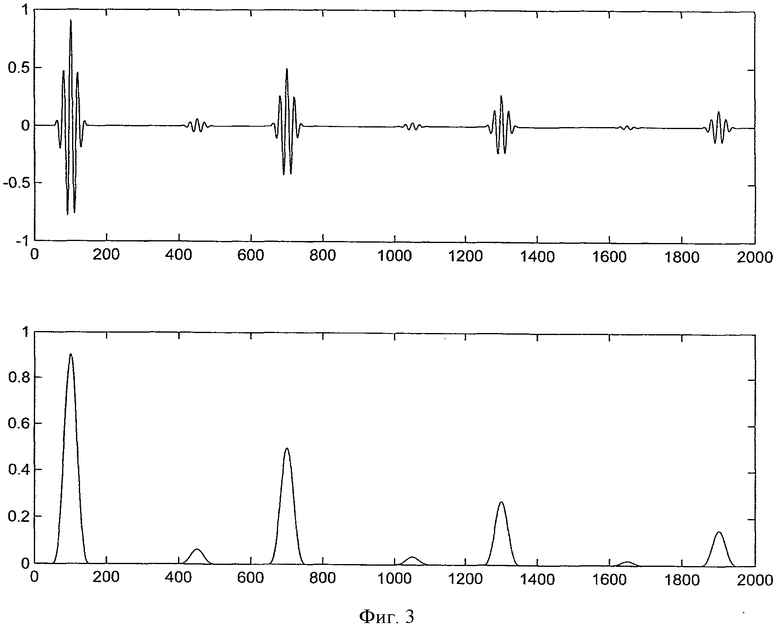

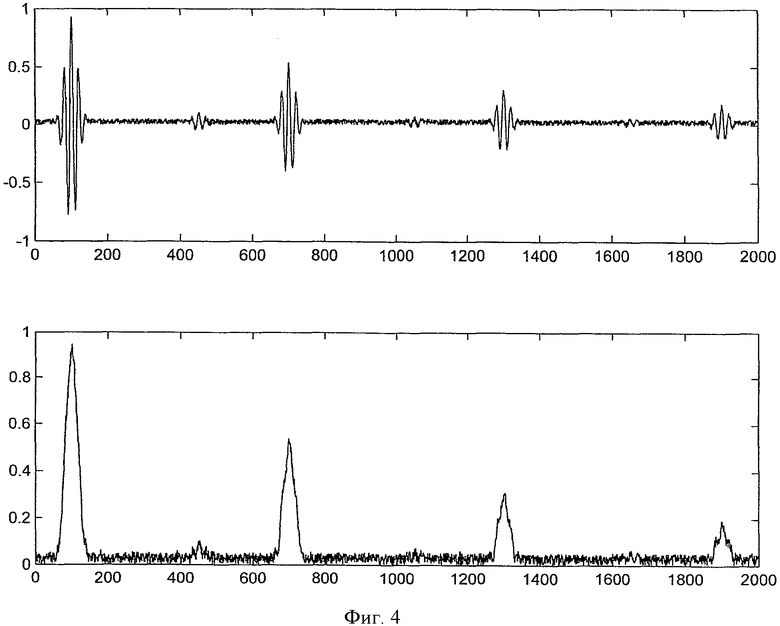

На фиг.2-4 изображены примеры сигналов, записываемых при измерении задержки. На каждой фигуре вверху изображен выходной сигнал интерферометра, а нижняя кривая показывает огибающую (например, квадратурно-демодулированный сигнал или отфильтрованную фильтром нижних частот измерительную кривую). Цифры на оси х диаграмм обозначают точки сканирования сигнала, соответствующие любой единице времени. Ось у представляет собой интенсивность кривой в любых единицах.

На фиг.2 изображен идеальный, свободный от шума и неискаженный сигнал. С равными промежутками времени видно колебание, амплитуда которого постепенно уменьшается. Эти колебания создаются ультразвуковым сигналом, который многократно отражается от поверхности объекта, противоположной наблюдаемой поверхности. За счет многократного прохождения через объект амплитуда сигнала уменьшается. Изображенный на фиг.2 сигнал не искажен, поскольку колебательные сигналы возникают равномерно.

По расстояниям между максимумами нижней кривой можно при известной скорости звука внутри объекта вычислить его толщину.

На фиг.3 изображен идеальный, свободный от шума, однако искаженный сигнал. С равными промежутками времени видно колебание, как на фиг.2, амплитуда которого постепенно уменьшается. Между каждыми двумя колебательными циклами видны меньшие сигналы, которые указывают на более короткую задержку ультразвукового сигнала внутри объекта. Такой дополнительный сигнал может происходить из-за искажения внутри объекта, которое приводит к отражению ультразвуковой волны в зоне между обеими поверхностями. Таким образом, этот дополнительный сигнал или его частота и амплитуда возникновения могут быть привлечены в качестве показателя качества объекта.

На фиг.4 изображен сигнал из фиг.3 с наложением шума, так что эти измерительные кривые представляют реальный случай. Видно, что определение максимумов посредством шума затруднено. Поэтому при выборе интерферометра следует всегда обращать внимание на достигаемое отношение сигнал/шум.

Использование: для ультразвукового контроля. Сущность изобретения: система ультразвукового контроля объекта, содержащая множество передающих блоков и приемные блоки, при этом каждый передающий блок выполнен с возможностью генерировать ультразвуковые колебания на поверхности объекта и/или в объекте, причем каждый приемный блок выполнен с возможностью оптически измерять колебание поверхности объекта; приемный блок выполнен с возможностью принимать свет, падающий на него из зоны измерения; соответствующему приемному блоку соответствует одна зона измерения, так что приемный блок принимает свет, падающий на него из зоны измерения, при этом каждый передающий блок создает искровой промежуток, причем указанный искровой промежуток создает на поверхности и/или в объекте ультразвуковые колебания, причем между искровым промежутком и зоной измерения размещен экран, приемный блок включает в себя осветительный лазер, свет которого освещает поверхность в зоне измерения, и световодную систему, выполненную с возможностью излучать свет лазера в своем первом положении в первую зону измерения, а во втором положении - во вторую зону измерения, световодная система выполнена с возможностью разделять свет лазера и излучать его в одну или другую зоны измерения. Технический результат: повышение отношения сигнал/шум при низкой частоте повторения импульсов, а также повышение кпд преобразования электрической энергии в ультразвуковую. 2 з.п. ф-лы, 4 ил.

1. Система ультразвукового контроля объекта, содержащая множество передающих блоков и приемные блоки,

при этом каждый передающий блок выполнен с возможностью генерировать ультразвуковые колебания на поверхности объекта и/или в объекте,

причем каждый приемный блок выполнен с возможностью оптически измерять колебание поверхности объекта;

приемный блок выполнен с возможностью принимать свет, падающий на него из зоны измерения;

соответствующему приемному блоку соответствует одна зона измерения, так что приемный блок принимает свет, падающий на него из зоны измерения;

отличающаяся тем, что каждый передающий блок создает искровой промежуток, причем указанный искровой промежуток создает на поверхности и/или в объекте ультразвуковые колебания,

причем между искровым промежутком и зоной измерения размещен экран,

приемный блок включает в себя осветительный лазер, свет которого освещает поверхность в зоне измерения, и

световодную систему, выполненную с возможностью излучать свет лазера в своем первом положении в первую зону измерения, а во втором положении - во вторую зону измерения,

световодная система выполнена с возможностью разделять свет лазера и излучать его в одну или другую зоны измерения.

2. Система по п.1, отличающаяся тем, что передающий блок содержит катушку зажигания и электронный блок управления для ее зажигания в заданное время.

3. Система по п.1 или 2, отличающаяся тем, что приемный блок содержит интерферометр или световодная система направляет на интерферометр свет, падающий на приемный блок.

| US 5616865A, 01.04.1997 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЫЛИВАНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА ПОСРЕДСТВОМ ЛАЗЕРНОГО ЛУЧА | 1997 |

|

RU2175150C2 |

| US 3782177A, 01.01.1974 | |||

| US 5505090A, 09.04.1996 | |||

| US 2003089183A1, 15.05.2003 | |||

| Устройство В.Г.Вохмянина для сигнализации состояния двухпозиционных механизмов | 1989 |

|

SU1679513A1 |

| СПОСОБ НЕКОНТАКТНОЙ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ СВАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2337353C1 |

Авторы

Даты

2014-09-20—Публикация

2010-04-15—Подача