Изобретение относится к области оценки физико-механических свойств полимерных композиционных материалов (ПКМ) в деталях и конструкциях без их разрушения и может быть использовано для определения пористости, плотности и механических свойств ПКМ (угле-, боро-, органов-, стеклопластиков и т.п.) в авиационной, судостроительной и других отраслях машиностроения.

Известен лазерно-акустический способ определения характеристик материалов (ЕР 0012262). Данный способ предназначен для определения характеристик (например, коэффициента теплопроводности) в малогабаритных изделиях, может быть использован для диагностики свойств материалов при производстве интегральных схем и полупроводников и не позволяет определять пористость, плотность и механические свойства ПКМ в крупногабаритных изделиях. Кроме того, данный способ предполагает размещение объекта контроля в жидкости, что не всегда возможно, особенно при контроле конструкций из ПКМ.

Известен также способ получения фотоакустического изображения, реализуемый с использованием лазера (патент США 5070733). Данный способ позволяет выявлять дефекты типа нарушения сплошности материала и не позволяет определять пористость, плотность и механические свойства ПКМ.

Также известен лазерно-ультразвуковой способ неразрушающего контроля, применяемый для бесконтактного возбуждения упругих колебаний с помощью лазера и оптико-акустического преобразователя и бесконтактного лазерного приема упругих колебаний. Данный способ включает возбуждение сигнала упругих колебаний лазерным лучом с поверхности контролируемого изделия, прием с той же поверхности сигнала, прошедшего в конструкции и отраженного от ее противоположной стороны, анализ принятого сигнала и определение физических характеристик материала по параметрам принятого сигнала (патент США 5457997).

Однако этот способ и устройство для его реализации не позволяют получить точных и достоверных результатов ввиду того, что в качестве параметра неразрушающего контроля используется амплитуда донного сигнала, т.е. амплитуда сигнала, отраженного от противоположной стороны стенки конструкции, которая не находится в достаточно тесной корреляционной связи с пористостью, плотностью и механическими свойствами материала.

Известен лазерный генератор ультразвуковых волн для неразрушающего контроля, включающий систему из трех лазеров, линз и зеркал.

Данный генератор предназначен для лабораторных условий и не может быть использован для контроля изделий в цеховых или полевых условиях (патент США 3978713).

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения физико-механических характеристик ПКМ, заключающийся в том, что на поверхности контролируемого изделия с помощью преобразователя возбуждают упругие колебания, принимают с той же поверхности прошедшие по толщине изделия отраженные эхосигналы этих колебаний, измеряют сдвиг основных составляющих спектров многократно прошедших по толщине импульсов относительно излученных, по которым судят о пористости и плотности материала (ав. св. СССР 808930).

Однако этот способ не позволяет получить достаточно достоверных и точных результатов ввиду того, что сдвиг основных составляющих спектров принятых импульсов УЗК определяется как структурой армирования ПКМ, так и пористостью материала. Кроме того, на сдвиг основных составляющих спектров большое влияние оказывают явления интерференции и дифракции упругих волн в материале из-за геометрических характеристик контролируемого изделия, а также состояние его поверхности (шероховатость, неровности) и условия контакта преобразователя с поверхностью изделия. Погрешность определения данным способом искомых характеристик материала (пористости, плотности) велика, обусловлена большим разбросом значений параметра неразрушающего контроля и не удовлетворяет требованиям, предъявляемым к контролю изделий ответственного назначения.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для исследования образцов с помощью ультразвука, включающее последовательно соединенные лазер, световод и лазерный оптико-акустический преобразователь, состоящий из корпуса, лазерного возбудителя ультразвуковых колебаний (УЗК) и пьезоэлектрического приемника УЗК (патент США 5381695).

Недостатком данного устройства является то, что с его помощью невозможно определять пористость и плотность ПКМ в изделиях ввиду отсутствия в его составе системы обработки принятого сигнала и системы позиционирования оптико-акустического преобразователя.

Технической задачей изобретения является создание способа и устройства, позволяющих повысить точность и достоверность определения непосредственно в изделиях таких физико-механических характеристик ПКМ как пористость, плотность, прочность при сдвиге и сжатии.

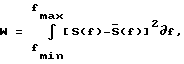

Для решения поставленной задачи предложен способ определения физико-механических характеристик материалов, заключающийся в том, что на поверхности контролируемого изделия с помощью преобразователя возбуждают упругие колебания, принимают с той же поверхности прошедшие по толщине изделия отраженные эхосигналы этих колебаний и по параметрам принятого сигнала определяют пористость, плотность и механические свойства материала изделия, отличающийся тем, что возбуждение упругих колебаний осуществляют лазерным оптико-акустическим преобразователем широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, а пористость, плотность и механические свойства материала определяют по полной мощности шумовой компоненты рассеянного назад акустического сигнала, рассчитываемой по формуле:

где S(f) - измеренный спектр сигнала, отраженного от пор и структуры материала; - сглаженный на интервале Δf = fmax-fmin спектр ультразвукового сигнала;

- сглаженный на интервале Δf = fmax-fmin спектр ультразвукового сигнала;

f - частота;

fmax и fmin - границы частотного диапазона.

Устройство для определения физико-механических характеристик материалов содержит последовательно соединенные лазер, кварцевый световод и лазерный оптико-акустический преобразователь с возможностью установки его на поверхности контролируемого изделия и отличается тем, что устройство дополнительно содержит последовательно соединенные входной интерфейс, подключенный к выходу оптико-акустического преобразователя, персональный компьютер и выходной интерфейс, а также систему позиционирования для автоматической привязки лазерного оптико-акустического преобразователя к системе координат, в которой находится контролируемое изделие, и осуществления произвольного вида сканирования. Система позиционирования содержит излучатель с возможностью излучения ультразвукового сигнала в воздушную среду, подключенный к выходному интерфейсу, и три разнесенных приемника, подключенных к входному интерфейсу.

Кроме того, предложенное устройство отличается тем, что излучатель системы позиционирования размещен на корпусе лазерного оптико-акустического преобразователя, а три приемника системы - в точках вне контролируемого изделия.

Оптико-акустический преобразователь содержит систему линз для формирования лазерного луча с радиусом облучения на поверхности контролируемого изделия 2,5-3,5 мм.

Способы определения физико-механических характеристик ПКМ, основанные на измерении скорости и затухания УЗК в материале конструкции, не позволяют получать точных и достоверных результатов контроля. Существенным улучшением таких способов является применение спектрального анализа принятого сигнала, прошедшего в изделии и несущего информацию о характеристиках материала, например, как в способе - прототипе. Однако спектральный анализ, проведенный при пьезоэлектрическом возбуждении упругих колебаний, зачастую не эффективен ввиду того, что пьезоэлектрическим (или другими, например, магнитострикционным) преобразователем невозможно возбудить очень короткие импульсы упругих колебаний в контролируемой конструкции. Только предложенный в заявке способ возбуждения УЗК с помощью лазера позволяет получить короткий (не более 0,05 мкс) импульс упругих колебаний. С помощью лазерного оптико-акустического преобразователя возбуждается широкополосный сигнал в спектральном диапазоне 0,1-20 МГц, при этом нижняя и верхняя границы определяются информативностью составляющих спектров в контролируемых изделиях из ПКМ. Энергия лазерного импульса не должна быть менее 1 мДж, т.к. в противном случае не удается возбудить достаточно мощные упругие колебания в контролируемом изделии, и не должна быть более 10 мДж, т.к. лазерный луч с энергией выше верхнего предела может повредить контролируемое изделие.

Длительность импульсов лазерного луча не должна превышать 0,05 мкс, т.к. при большей длительности импульса уменьшается ширина его спектра и спектральный анализ становится не эффективным. Частота повторений импульсов должна быть не менее 10 Гц, что определяется требуемой скоростью перемещения оптико-акустического преобразователя по поверхности изделия и, следовательно, производительностью неразрушающего контроля. В процессе контроля с помощью системы линз формируется лазерный луч с радиусом области облучения поверхности изделия r= 2,5-3,5 мм. Если размеры облучаемой области изделия будут большими (при r>3,5 мм), то понизится локальность способа, что нежелательно. Маленькие размеры области облучения изделия (при r<2,5 мм) также нежелательны, т.к. это скажется на производительности контроля. Кроме того, в последнем случае повышается влияние паразитных сдвиговых импульсов, что снижает динамический диапазон измерений.

Таким образом, для получения мощных широкополосных ультразвуковых импульсов предлагается применение лазерного термооптического возбуждения звука - оптико-акустического эффекта. Амплитуда и временная форма (и соответственно частотный спектр) термооптически возбуждаемого ультразвукового импульса определяется временной зависимостью интенсивности поглощенного лазерного импульса и теплофизическими параметрами поглощающей среды (коэффициентом поглощения света, коэффициентом теплового расширения, теплопроводностью, температуропроводностью), при этом амплитуда термооптически возбуждаемых ультразвуковых импульсов может достигать сотен мегапаскалей в спектральном диапазоне 0,1-20 МГц.

Полная мощность шумовой компоненты рассеянного назад акустического сигнала наилучшим образом коррелирует с пористостью, плотностью и механическими свойствами материала и именно поэтому данная характеристика была выбрана в качестве параметра НК.

Так как конструкции, подлежащие контролю, обычно имеют значительные размеры (например, до 7х3 м) необходима автоматическая привязка определяемого параметра неразрушающего контроля к местоположению оптико-акустического преобразователя, т. е. к координатам его позиции на поверхности конструкции в момент снятия данного параметра. Такое непрерывное позиционирование, позволяющее получить картину распределения параметра неразрушающего контроля по поверхности всей конструкции или его фрагмента, осуществляют ультразвуковым способом по трем координатам.

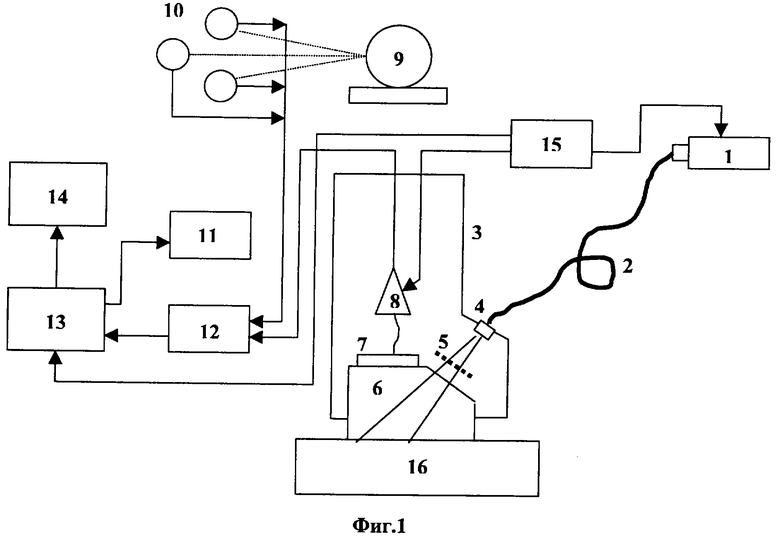

Структурная схема заявляемого устройства для определения физико-механических характеристик ПКМ в изделиях приведена на фиг.1. На фиг.2 дана схема, поясняющая принцип работы устройства позиционирования. На фиг.3 представлен график корреляционной связи полной мощности шумовой компоненты с пористостью углепластика.

Заявленное устройство содержит (фиг.1) лазер 1, кварцевый световод 2, оптико-акустический преобразователь 3, содержащий расположенные в общем корпусе стандартный разъем 4, обеспечивающий возможность замены волокна 2 в случае его повреждения, систему линз 5 формирования пучка, прозрачную призму 6 с просветленной фаской на боковой поверхности для входа пучка света, который через призму 6 падает на поверхность контролируемой конструкции, широкополосный пьезоприемник 7, приклеенный на тыльное основание призмы 6 и демпфированной слоем полимеризованной эпоксидной смолы, широкополосный усилитель 8. На корпусе лазерного оптико-акустического преобразователя установлен ультразвуковой излучатель 9 системы позиционирования, а вне контролируемой конструкции размещены на подставке три ультразвуковых приемника 10, причем излучатель 9 подсоединен к выходному интерфейсу 11, а приемники 10 - к входному интерфейсу 12, которые подключены соответственно к выходу и входу персонального компьютера 13. Результаты контроля можно наблюдать на дисплейном мониторе 14. Все энергопотребляющие блоки устройства (1, 8, 13) подключены к источнику электропитания 15. Объект контроля - изделие 16.

Устройство работает следующим образом.

Лазерный импульс от лазера 1 через световод 2 направляется в оптико-акустический преобразователь. Лазерный импульс проходит систему формирования пучка 5 и через просветленную фаску на боковой поверхности призмы 6 падает под углом 45o на поверхность контролируемой конструкции 16, при этом радиус лазерного пучка равен 2,5-3,5 мм. При поглощении лазерного импульса происходит термооптическое возбуждение ультразвукового импульса, при этом акустическая волна бежит от поверхности конструкции 16 как вглубь нее, так и в прозрачную призму 6. Сигнал от поверхности объекта контроля 16, прошедший через призму 6 и зарегистрированный пьезоприемником 7, является контрольным. Ультразвуковой сигнал, распространяющийся от поверхности вглубь конструкции 16, претерпевает рассеивание на порах и структуре материала конструкции. Часть этого сигнала, рассеянная назад, попадает в призму и также регистрируется пьезоприемником 7 с некоторой временной задержкой относительно прихода контрольного сигнала. Время прихода рассеянной волны соответствует определенной глубине залегания зоны пористости материала. Частотный спектр акустических импульсов, рассеянных назад всей толщиной стенки конструкции, несет информацию о неоднородностях структуры в целом.

Пьезоприемник 7 работает в режиме холостого хода, т.е. электрические сигналы с приемника поступают на высокоомный вход широкополосного усилителя 8. Выходное сопротивление усилителя (50 Ом) равно волновому сопротивлению высокочастотного кабеля, по которому сигналы для дальнейшей цифровой обработки передаются на входной интерфейс 12, являющийся многоканальным аналого-цифровым преобразователем, и затем поступают в оперативную память компьютера 13.

Система позиционирования работает следующим образом.

Точка установки оптико-акустического преобразователя (фиг.2) принимается за начало отсчета и ей присваиваются исходные начальные координаты х=0, у=0. На ультразвуковой излучатель 9 от компьютера 13 через выходной интерфейс 11, являющийся цифроаналоговым преобразователем, поступают короткие электрические импульсы, которые преобразуются в упругие колебания, излучаются в воздушную среду и принимаются тремя разнесенными в пространстве ультразвуковыми приемниками 10. Моменты излучения и приема ультразвуковых импульсов синхронизированы по времени внутренним таймером компьютера 13. Поэтому по каждому сигналу, принятому ультразвуковым приемником 10, можно измерить абсолютное время распространения ультразвукового сигнала и, зная скорость распространения ультразвуковых сигналов в воздухе, определить расстояние от ультразвукового излучателя до ультразвукового приемника. Измерив эти расстояния и зная расстояние между ультразвуковыми приемниками 10, можно однозначно измерить положения излучателя xi, yi относительно точки установки оптико-акустического преобразователя 3.

На фиг. 2 в центре системы координат z1, х1, у1 расположен оптико-акустический преобразователь, а в системе координат z, х, у в точках а, b, и с расположены ультразвуковые приемники 10. Расстояния ab=bс=ас=d - заданы конструктивно. Расстояния CO = Cзв•τ1, BO = Cзв•τ2, AO = Cзв•τ3. Скорость звука в воздухе Сзв=330 м/с, поэтому измерение τ1,τ2 и τ3 однозначно определяет расстояния СО, ВО и АО, т.е. определяет положение оптико-акустического преобразователя 3 относительно приемников 10.

Пространственно-временная обработка сигналов, прошедших в контролируемой конструкции 16, принятых пьезоприемником 7, усиленных усилителем 8 и преобразованных из аналоговой формы в цифровую входным интерфейсом 12, осуществляется с помощью персонального компьютера 13 с использованием пакета программ, позволяющих зафиксировать реальный спектр сигнала, отраженного от структуры (пор) материала, сгладить этот спектр, вычесть сглаженный спектр из реального, возвести в квадрат разницу и подсчитать мощность рассеянной компоненты при усреднении осцилляции по всей полосе частот. В процессе сканирования оптико-акустического преобразователя 3 по поверхности контролируемой конструкции измеряется пространственное распределение полной мощности шумовой компоненты W(xi, уi), по которой, используя установленную корреляционную связь ее с пористостью Vп, плотностью ρ или механическими свойствами материала определяют искомые характеристики Vп(xi, уi), ρ(xi,yi), τсдв(xi,yi), σсж(xi,yi) и др. Следует заметить, что в ПКМ плотность материала в основном определяется пористостью материала при определенном соотношении основных компонентов, т.е. между плотностью и пористостью материала существует довольно тесная корреляционная связь.

На фиг. 3 показана зависимость полной мощности шумовой компоненты спектральной плотности акустического сигнала W в производных единицах от объемной пористости материала Vп в %.

Примеры осуществления способа.

Пример 1. Определение пористости (объемного содержания пор) и прочности при сдвиге углепластика КМУ-4лт в изделии толщиной 2-3 мм.

Способ реализован по предложенному в заявке способу, включающему возбуждение упругих колебаний с помощью лазерного оптико-акустического преобразователя широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1,0 мДж, длительностью 0,05 мкс и частотой повторения 15 Гц, фиксацию измеренного спектра сигнала, отраженного от пор и структуры материала, сглаживания этого спектра и вычитания сглаженного спектра из измеренного, возведения в квадрат полученной разницы, подсчет мощности рассеянной компоненты при усреднении осцилляций по всей полосе частот и определение по корреляционным связям W = ϕ(Vп) и W = ϕ(τсдв) пористости и прочности при сдвиге материала при одновременном позиционировании лазерного оптико-акустического преобразователя посредством ультразвукового способа.

Проведенные эксперименты показали, что полная мощность шумовой компоненты спектральной плотности оптико-акустического сигнала сильно зависит от пористости углепластика, возрастая с увеличением пористости. Шумовая компонента сигнала для зоны изделия с наименьшей пористостью мала и обусловлена только рассеиванием ультразвука на структурных неоднородностях углепластика и аппаратными шумами (например, шумом квантования при цифровой обработке сигнала). С повышением пористости конструкции полная мощность шумовой компоненты возрастает. При этом увеличение пористости на 1% вызывает рост мощности шумовой компоненты в 3 раза (фиг.3), что свидетельствует о том, что поры вносят основной вклад в рассеянный назад акустический сигнал. Коэффициент корреляции зависимости W = ϕ(Vп) RVп = 0,98, а зависимости W = ϕ(τсдв) Rτсдв = 0,95, что подтверждает тесноту корреляционной связи полной мощности шумовой компоненты с пористостью и прочность при сдвиге углепластика.

Пример 2. Определение плотности и прочности при сжатии стеклопластика АП-66-151 в изделии толщиной 5-6 мм.

Способ реализован в соответствии со способом, описанным в примере 1, но параметры лазерного сигнала были иные: энергия импульсов - 10 мДж, длительность импульсов - 0,02 мкс, частота повторения - 10 Гц. Определение плотности и прочности при сжатии материала проводилось по корреляционным связям W = ϕ(ρ) и W = ϕ(σсж) также при одновременном позиционировании лазерного оптико-акустического преобразователя посредством ультразвукового способа.

Коэффициент корреляции полной мощности шумовой компоненты с плотностью материала в этом случае Rρ = 0,95, а с прочностью при сжатии Rσсж = 0,95, что свидетельствует о высокой точности и достоверности определяемых характеристик стеклопластика.

Пример 3 - прототип. Определение пористости (объемного содержания пор) углепластика КМУ-4лт в конструкции толщиной 2-3 мм.

Способ реализован в соответствии с прототипом. Частота f0 основной составляющей спектра импульсов, многократно прошедших по толщине конструкции, определена с помощью стенда, включающего последовательно соединенные прямой преобразователь на 2,5 МГц, ультразвуковой импульсный дефектоскоп ДУК-66ПМ и анализатор спектра СЧ-25. Плотность углепластика определена по значениям f0 с использованием ранее установленной корреляционной связи этого параметра неразрушающего контроля с плотностью материала. Коэффициент множественной корреляции при этом R=0,81, что значительно меньше коэффициента корреляции, определенного в примере 1. Это позволяет сделать вывод о большей достоверности и точности определения пористости предложенным способом по сравнению со способом, принятым за прототип, что достигнуто за счет лазерного возбуждения УЗК, введения спектрального анализа и использования нового параметра неразрушающего контроля - полной мощности шумовой компоненты, который находится в более тесной корреляционной связи с искомой характеристикой - пористостью материала.

Во всех примерах уравнения регрессии получены предварительно на стадии отработки методики неразрушающего контроля путем компьютерной обработки по специальной программе данных экспериментов, включающих параметры неразрушающего контроля (в примерах 1 и 2 - W, в примере 3 - f0) и значения характеристик ПКМ - Vп, τсдв,ρ и σсж, определенных разрушающим методом.

При использовании лазерно-акустического способа возбуждения ультразвуковых сигналов и спектрального анализа для определения мощности шумовой компоненты в отличие от способа-прототипа можно с достаточно высокой достоверностью и точностью определять низкие (<0,05%) значения пористости ПКМ, что особенно важно для высоконагруженных элементов конструкций.

Предложенный лазерно-акустический способ определения пористости, плотности и механических свойств ПКМ в конструкциях и устройство для его осуществления позволяет повысить достоверность и точность контроля конструкций ответственного назначения, в том числе из новых ПКМ, и в конечном счете повысить надежность летательных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274856C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231054C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ ТЕНЕВОГО ПРОЗВУЧИВАНИЯ СВОДА ИЗДЕЛИЯ ИМПУЛЬСАМИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2007 |

|

RU2359262C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2611709C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2367940C1 |

Изобретение относится к измерительной технике, а именно к методам неразрушающего контроля полимерно-композитных материалов. Изобретение включает в себя способ и устройство для определения физико-механических характеристик материалов. На поверхности контролируемого изделия с помощью преобразователя возбуждают упругие колебания. Принимают с той же поверхности прошедшие по толщине изделия отраженные эхосигналы этих колебаний. По параметрам принятого сигнала определяют пористость, плотность и механические свойства изделия. Возбуждение упругих колебаний осуществляют лазерным оптико-акустическим преобразователем широкополосным сигналом. Пористость, плотность и механические свойства материала определяют по полной мощности шумовой компоненты рассеянного назад акустического сигнала. Технический результат изобретения - повышение точности и достоверности физико-механических характеристик полимерно-композитных материалов. 2 с. и 2 з.п.ф-лы, 3 ил.

где S(f) - измеренный спектр сигнала, отраженного от пор и структуры материала; - сглаженный на интервале Δf= fmax-fmin спектр ультразвукового сигнала;

- сглаженный на интервале Δf= fmax-fmin спектр ультразвукового сигнала;

f - частота;

fmax и fmin - границы частотного диапазона.

| US 5381695, 14.01.1994 | |||

| US 3978713, 27.05.1975 | |||

| SU 15187779 А1, 30.10.1989 | |||

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

Авторы

Даты

2003-10-20—Публикация

2001-12-26—Подача