Настоящее изобретение относится к оптически прозрачным полимерным пленкам и другим оптически прозрачным экструдированным продуктам. Говоря более конкретно, настоящее изобретение относится к таким продуктам, полученным из полиамидной композиции, которые являются прозрачными, и обладают при этом хорошими механическими и термическими свойствами, более конкретно, характеризуются высокой теплостойкостью. Изобретение также относится к стойким к высокой температуре полимерным пленочным материалам, которые используют в качестве материала подложки для осаждения неорганического материала с целью получения сверхвысоконепроницаемых гибких пленочных материалов.

Теплостойкие прозрачные листы и пленки исследуют для возможного использования в электронных устройствах, таких как дисплеи, в качестве заменителя обычных стеклянных подложек для того, чтобы улучшить гибкость и получить более тонкие, более легкие продукты. Данные пленки должны иметь температуру деформационной теплостойкости выше чем 250°С: то есть выше, чем у обычных акриловых или поликарбонатных листов. Использующиеся в настоящее время материалы для применения высокотемпературных пленок включают полиэтиленнафталат (ПЭН), полиарилат (ПАР), полиэфирсульфон (ПЭС), полиамидоимид (ПАИ), полиимид (ПИ), полиэфиримид (ПЭИ) и полинорборнен (ПНБ). Вследствие своей высокой температуры плавления и температуры стеклования пленки, полученные из данных материалов, сохраняют свои форму и механические свойства вплоть до относительно высоких температур и не плавятся и не разлагаются, если только они не будут нагреты до очень высокой температуры. Недавно в компании Mitsubishi разработали долговечные в условиях высокого нагревания прозрачные полиимидные пленки, характеризующиеся толщиной вплоть до 0,25 мм, светопропусканием 90% и способные выдерживать температуры вплоть до 280°С. Однако большинство данных материалов имеют высокую стоимость, и их трудно изготавливать.

Полиамидные смолы характеризуются превосходными ударной вязкостью, прочностью и химической стойкостью, что делает их подходящими при использовании в качестве конструкционных смол для широкого ряда областей применения. В большинстве областей применения было бы желательно использовать прозрачный полиамид, но многие полиамиды представляют собой полукристаллические материалы и как таковые зачастую являются непрозрачными, поскольку падающий свет рассеивается кристаллическими доменами, присутствующими в полимерах. Прозрачные полиамиды известны, но обычно они являются аморфными или представляют собой смеси из аморфных термопластичных алифатических сополиамидов и ограниченных количеств полукристаллических термопластичных полиамидов, или полукристаллические термопластичные полиамиды, демонстрирующие низкую температуру плавления и относительно низкую скорость кристаллизации, и в результате характеризуются пониженной теплостойкостью, а изделиям, сформованным из данных материалов, свойственно проявление ползучести или деформирования с течением времени.

В патентной заявке US 2006/0030692 A1 описываются продукты, характеризующиеся прозрачностью, равной по меньшей мере 80%. В одном примере упоминается 88%-ная прозрачность. Данные продукты в своей основе имеют микрокристаллические сополиамиды, характеризующиеся степенью кристалличности 10-30% и включающие по меньшей мере 50 мас.% мономеров, содержащих по меньшей мере 9 атомов С. Продукты имеют температуру стеклования 40-90°С и температуру плавления 150-200°С.

В патенте US 4404317 описываются смеси из сополимерных аморфных термопластичных алифатических полиамидов и полукристаллических термопластичных полиамидов. Получающиеся в результате смеси могли бы быть сделаны прозрачными и согласно описанию характеризуются хорошей стойкостью к растворителям, стабильностью геометрических размеров и сохранением физических свойств во влажных или сырых условиях. В публикации японской патентной заявки JP 03-033157 описывается композиция полиамидной смолы, характеризующаяся улучшенной спиртостойкостью и полученная в результате составления композиции из сополиамида, полученного из изофталевой кислоты, терефталевой кислоты, гексаметилендиамина и алициклического диамина, и полуароматического полиамида, полученного из ароматического диамина и дикарбоновой кислоты.

В патентной заявке US 2006/036044-A1 описывается смесь из 50-95 мас.% аморфного полуароматического полиамида и 5-50 мас.% полукристаллического полуароматического полиамида, имеющего температуру плавления, равную по меньшей мере 280°С. Данные композиции характеризуются светопропусканием, составляющим всего лишь 65% и более. В одном примере, для которого приведено светопропускание 89%, композиция содержала 18 мас.% полукристаллического полуароматического полиамида и 82 мас.% аморфного полуароматического полиамида.

Таким образом, существует потребность в создании полимерных пленочных материалов, стойких к высокой темпераутре, в частности, в материалах, демонстрирующих лучшие эксплуатационные характеристики по сравнению с аморфными полиамидами и/или более дешевыми материалами, подобными полиамидам.

Цель настоящего изобретения заключается в создании полиамидной полимерной пленки, которая является прозрачной, и характеризуется хорошими механическими свойствами и их сохранением при повышенной температуре, а также высокой теплостойкостью, что проявляется в стабильности геометрических размеров при ограниченном термическом расширении и/или высоких температурах деформации. Еще одна цель настоящего изобретения заключается в создании полиамидных полимерных пленок, которые демонстрируют как прозрачность, так и улучшенные барьерные свойства.

Изобретение, описанное и заявленное в настоящем документе, относится к прозрачной полимерной пленке или продукту-экструдату, полученному из полимерной композиции, содержащей полукристаллический полиамид (А), где полукристаллический полиамид (А) имеет температуру плавления (Tm-A), равную по меньшей мере 270°С, и присутствует в количестве, равном, соответственно по меньшей мере 60 мас.% в том случае, если полукристаллический полиамид (А) состоит из полуароматического полукристаллического полиамида или из смеси полуароматического полукристаллического полиамида и алифатического полукристаллического полиамида, или по меньшей мере 75 мас.% в том случае, если полукристаллический полиамид (А) состоит из алифатического полукристаллического полиамида, где мас.% получают в расчете на общую массу полимерной композиции, полимерная композиция имеет температуру плавления (Tm-C), равную по меньшей мере 270°С, и пленка или часть продукта-экструдата характеризуются мутностью, меньшей чем 12%, и светопропусканием, равным по меньшей мере 88%, измеренным в соответствии с документом ASTM D1003A.

Термин «полукристаллический полиамид», использующийся в настоящем документе в дальнейшем, будет подразумевать включение как полуароматического полукристаллического полиамида, так и алифатического полукристаллического полиамида, если только конкретно не будет указано другого.

Под оптически прозрачным продуктом, если не будет указано другого, в дальнейшем в настоящем документе понимают продукт, неотъемлемой частью которого является светопропускание, равное по меньшей мере 88%, согласно измерению в соответствии с документом ASTM D1003A. Под светопропусканием понимают долю светового потока в %, пропущенного через образец, по сравнению со световым потоком, падающим на него. Мутность представляет собой долю пропущенного света в %, проходящего через образец при прямом рассеянии, который отклоняется от падающего света не более, чем на 2,5°. Оптические свойства измеряют для пленки как таковой или для тонкой части продукта-экструдата без коррекции на толщины.

В дальнейшем в настоящем документе термины «оптически прозрачный» и «прозрачный» могут быть использованы один наряду с другим, но они будут иметь одно и то же значение, то есть, «оптически прозрачный», если только прямо не будет указано другого.

Пленку в настоящем документе понимают в обычном значении этого слова как продукт, имеющий плоскую форму, который в общем случае обозначают словом «пленка» или «лист». Несмотря на то что слова «пленка» и «лист» могут использоваться в других местах, для проведения различия, например, между более тонкими и более толстыми продуктами или между полубесконечными продуктами и продуктами, имеющими ограниченную длину, слово «пленка» в настоящем документе понимают как включающее все указанное выше. Полубесконечные тонкие пленки легко могут принимать форму длинной рулонной пленки, тогда как листы, имеющие ограниченную длину, могут быть уложены в стопки.

Под термином «экструдат» в настоящем документе понимают продукт, полученный способом экструдирования, который не является пленкой или листом. В то время как пленка или лист обычно являются двухмерными за исключением своей толщины, экструдат в настоящем документе отличается от пленки или листа тем, что он является трехмерным. Например, экструдат может представлять собой трубу или профиль.

Часть экструдата, характеризующаяся мутностью, меньшей чем 12%, и светопропусканием, равным по меньшей мере 88%, в настоящем документе также будет называться прозрачной частью.

Под термином «температура плавления» в настоящем документе понимают температуру плавления, измеренную методом ДСК в соответствии с документом ASTM D3418-03 во втором проходе нагревания при скорости нагревания 10°С/мин. В настоящем документе за температуру плавления принимают максимальный пик эндотермы плавления.

Температуру плавления Tm-A полукристаллического полиамида (А), упомянутого в настоящем документе, определяют для полимера, в то время как температуру плавления Tm-C композиции измеряют для композиции в пленке или экструдате.

Под «полукристаллическим полимером» в настоящем документе понимают полимер, характеризующийся энтальпией плавления, равной по меньшей мере 5 Дж/г. В соответствии с этим, под аморфным полимером в настоящем документе понимают полимер, характеризующийся энтальпией плавления, меньшей чем 5 Дж/г.

Под термином «энтальпия плавления» в настоящем документе понимают экзотермическую энергию, измеренную методом ДСК в соответствии с документом ASTM D3418-03 во втором проходе нагревания при скорости нагревания 10°С/мин.

Под термином «температура стеклования (Tg)» в настоящем документе понимают температуру, измеренную методом ДСК в соответствии с документом ASTM E 1356-91 во втором проходе нагревания при скорости нагревания 10°С/мин, которая попадает в диапазон стеклования и демонстрирует наивысшую скорость стеклования. Температуру, демонстрирующую наивысшую скорость стеклования, определяют как температуру в положении пика первой производной (по времени) исходной кривой нагревания, соответствующего точке перегиба исходной кривой нагревания.

Полимерная композиция в прозрачных полимерных пленке и экструдате, соответствующих изобретению, могут содержать наряду с полукристаллическим полиамидом, имеющим упомянутую высокую температуру плавления, один или несколько других полимеров и/или одну или несколько добавок. Однако необходимо, чтобы получающаяся в результате полимерная композиция имела температуру плавления (Tm-C), равную по меньшей мере 270°С. Предпочтительно значение Tm-C находится в диапазоне 270-340°С, более предпочтительно в диапазоне 280-330°С или еще лучше 290-320°С. Чем большей будет температура плавления, тем лучшей будет теплостойкость. Однако, с другой стороны, обычно чем меньшей будет температура плавления, тем более легкой будет переработка.

Температура плавления Tm-A полукристаллического полиамида (А), составляющая по меньшей мере 270°С, может варьироваться в широком диапазоне и может доходить вплоть до 340°С или даже выше. Это будет зависеть от термостойкости полукристаллического полиамида (А) и возможностей его композиции. Переработка будет улучшена в случае перемешивания такого высокоплавкого полиамида с другим более низкоплавким полукристаллическим или аморфным полиамидом. Предпочтительно полукристаллический полиамид характеризуется значением Tm-A в диапазоне 270-340°С.

Полимерная композиция или полукристаллический полиамид (А) в ней характеризуются энтальпией плавления, которая может варьироваться в широком диапазоне.

В одном предпочтительном варианте осуществления изобретения полимерная композиция или полукристаллический полиамид (А) в ней характеризуются энтальпией плавления, равной по меньшей мере 25 Дж/г, более предпочтительно по меньшей мере 40 Дж/г, а еще более предпочтительно по меньшей мере 50 Дж/г. В соответствии с настоящим изобретением энтальпия плавления главным образом должна относиться к температуре плавления полукристаллического полиамида (А) и, следовательно, должна соответствовать пределам температурного диапазона 270-340°С или диапазона, близкого к нему. Предпочтительно пределам температурного диапазона 270-340°С должны соответствовать по меньшей мере 50%, более предпочтительно по меньшей мере 75%, измеренных энтальпий плавления.

Чем большей будет степень кристалличности прозрачного продукта, тем лучшими будут теплостойкость и стабильность геометрических размеров при повышенных температурах, тем лучшими будут механические свойства, и тем меньшей будет термическое расширение. В особенности после растяжения и/или термической усадки пленки или отжига экструдата энтальпия плавления может увеличиваться и может достигать значений, значительно превышающих 70 Дж/г и даже доходить вплоть до 90 Дж/г и более, возможно достигать значений >90 Дж/г при одновременном получении прозрачного полиамида. Хотя пленки могут характеризоваться энтальпией плавления, доходящей вплоть до 120 Дж/г и более, очень хорошие свойства получают уже при энтальпии плавления в диапазоне 25-100 Дж/г.

Полукристаллическим полиамидом (А) может быть любой полукристаллический полиамид, имеющий температуру плавления, равную по меньшей мере 270°С, а предпочтительно находящуюся в диапазоне 270-340°С. В подходящем случае упомянутый полукристаллический полиамид представляет собой полукристаллический полуароматический полиамид или полукристаллический алифатический полиамид или их комбинацию, или любую смесь. В том случае, если полукристаллический полиамид (А) состоит из смеси различных полукристаллических полиамидов, температура плавления смеси должна составлять по меньшей мере 270°С, а предпочтительно находиться в диапазоне 270-340°С.

Полукристаллический алифатический полиамид может представлять собой, например, политетраметиленадипамид (РА46) или сополиамид на основе РА46, например, сополиамид на основе РА46 и РА6 или РА66 или сополиамид на основе РА66 и PA6CHDA, где CHDA представляет собой звенья, произведенные из 1,4-циклогександикарбоновой кислоты.

Полукристаллическим полуароматическим полиамидом может быть полиамид, содержащий повторяющиеся звенья, произведенные из дикарбоновых кислот и диаминов, где либо дикарбоновые кислоты, либо диамины, либо оба типа соединений содержат ароматические компоненты, в то время как остальная часть материала включает алифатические дикарбоновые кислоты и/или диамины, которые могут быть линейными, разветвленными или циклическими, и/или арилалифатические дикарбоновые кислоты и диамины.

Примерами подходящих ароматических дикарбоновых кислот служат терефталевая и изофталевая кислота.

Предпочтительно полукристаллический полуароматический полиамид содержит повторяющиеся звенья, произведенные из терефталевой кислоты как дикарбоновой кислоты. Примерами подходящих ароматических диаминов являются мета-ксилилендиамин и пара-ксилилендиамин.

Примеры подходящих полукристаллических полуароматических полиамидов включают гомополиамиды, подобные РА7Т, РА9Т, РА10Т и РА12Т, имеющие температуру плавления в диапазоне 270-350°С, и сополиамиды на основе РА4Т, РА5Т, РА6Т и/или РА8Т и, например, РА7Т, РА9Т, РА10Т, РАНТ, РА12Т, РА6, РА66 и/или PMXD6. Гомополимеры РА4Т, РА5Т, РА6Т и РА8Т имеют температуру плавления, большую чем 340°С, но рецептуры сополимеров могут быть составлены таким образом, чтобы получить температуру плавления, меньшую, чем 340°С. Подходящие сополиамиды включают РА10Т/6Т, РА9Т/М8Т (где М8 = 2-метилоктаметилендиамин), РА6Т/5Т, РА6Т/М5Т (где М5 = 2-метилпентаметилендиамин) и РА6Т/10Т. Полиамиды могут содержать другие повторяющиеся звенья других диаминов и дикислот наряду с упомянутыми выше, что, таким образом, приводит к получению более сложных сополиамидов. Для ознакомления с дополнительными примерами подходящих полукристаллических полуароматических сополиамидов смотрите публикацию Kunststoff Handbuch, (Carl Hanser Verlag 1998) Band 3/4 Polyamide chapter 6.

Предпочтительно полукристаллический полуароматический полиамид имеет температуру плавления в диапазоне 290-335°С, более предпочтительно в диапазоне 310-330°С. В случае более высокой минимальной температуры плавления пленка будет обладать лучшими термическими и размерными характеристиками. В случае более низкой максимальной температуры плавления полимерная композиция может быть легче переработана в прозрачные пленку или экструдат. Более высокая температура плавления может быть получена, например, при использовании большего количества терефталевой кислоты и/или алициклических или ароматических диаминов или короткоцепных линейных алифатических диаминов. Специалист в соответствующей области техники может адаптировать температуру плавления при использовании широко известных общедоступных сведений и типовых экспериментов.

В одном варианте осуществления прозрачной пленки, соответственно, экструдата, по изобретению, полукристаллический полиамид (А) представляет собой полукристаллический полуароматический сополиамид (А-Х), состоящий из повторяющихся звеньев, произведенных из:

(a) 25-45 моль.% терефталевой кислоты,

(b) 5-25 моль.% ароматической дикарбоновой кислоты, отличной от терефталевой кислоты, и/или алифатической дикарбоновой кислоты,

(c) 5-30 моль.% диамина, выбранного из группы, состоящей из этилендиамина, триметилендиамина, тетраметилендиамина и пентаметилендиамина,

(d) 20-45% диамина, содержащего по меньшей мере 6 атомов С, и необязательно

(e) 0-10 моль.% одной или нескольких аминокарбоновых кислот и/или лактамов и

(f) 0-3 моль.% соединений, являющихся монофункциональными или трифункциональными по аминовым и/или карбокислотным группам;

где моль.% каждого из компонентов a-f получают в расчете на общее количество компонентов a-f.

Компоненты a-f предпочтительно присутствуют либо индивидуально, либо в комбинации друг с другом в следующих далее количествах: (а) 35-45 мол.%; (b) 5-15 мол.%; (с) 10-25 мас.%; (d) 15-25 мол.%; (е) 0-5 мол.%; и (f) 0-1 мол.%, где мол.% каждого из компонентов a-f получают в расчете на общее количество компонентов a-f.

Как было установлено, прозрачные пленка или экструдат, соответствующие данному варианту осуществления, легко могут быть получены при использовании условий наматывания пленки, которые обычно используют для получения прозрачных пленок РА6. Само собой разумеется, что температура расплава в экструдере должна быть адаптирована к повышенной температуре плавления полукристаллического полиамида А-X. Прозрачную пленку получали даже в случае наличия у упомянутого полукристаллического полиамида температуры плавления, доходящей вплоть до 325°С, и использования его в отсутствие второго полимера. Прозрачность также сохранялась и после нагревания пленки несмотря на кристаллизацию, индуцируемую и происходящую во время упомянутого нагревания.

В данном отношении необходимо отметить, что использование тех же самых условий для получения пленок из полиамида РА6Т/66, имеющего температуру плавления, равную приблизительно 320°С, не приводило в результате к получению прозрачной пленки, а приводило к получению довольно мутных пленок.

Предпочтительно в упомянутом варианте осуществления полукристаллический полиамид (А) имеет температуру плавления (Tm-A) в диапазоне 290-335°С, более предпочтительно в диапазоне 310-330°С. Более высокая температура плавления может быть реализована, например, при использовании в полукристаллическом полуароматическом сополиамиде вышеупомянутого варианта осуществления большего количества компонента (а) и/или компонента (с).

В еще одном варианте осуществления прозрачных пленки или экструдата, соответствующих изобретению, полукристаллический полиамид (А) содержит политетраметиленадипамид (РА46) или сополиамид на основе РА46, где РА46 состоит из повторяющихся звеньев, произведенных из тетраметилендиамина и адипиновой кислоты. Сополиамиды на основе РА46 содержат (i) повторяющиеся звенья, произведенные из тетраметилендиамина и адипиновой кислоты, и (ii) повторяющиеся звенья, произведенные из других дикислот, диаминов и/или аминокарбоновых кислот и/или лактамов. В соответствии с настоящим изобретением сополиамид должен иметь температуру плавления, равную по меньшей мере 270°С, а лучше находящуюся в диапазоне 270-340°С. Предпочтительно повторяющиеся звенья (i), произведенные из тетраметиленадипамида, присутствуют в количестве, равном по меньшей мере 75 мас.%, предпочтительно по меньшей мере 90 мас.%, в расчете на общую массу сополиамида. Чем большим будет уровень содержания повторяющихся звеньев (i), тем лучшими будут термические свойства и стабильность геометрических размеров прозрачной пленки и экструдата.

Полиамидные пленки из сополиамидов на основе РА46 известны. Однако, все они представляют собой мутные полупрозрачные пленки. Как представляется, в общем случае это обуславливается большой скоростью кристаллизации РА46, что считается препятствием для получения прозрачных пленок из РА46. Изобретатели подтвердили это при использовании стандартных способов получения пленки, а также способа получения пленки, где экструдированную пленку сразу же закаливали в холодной закаливающей жидкости вскоре после наматывания пленки на приемный валик. Полученные таким образом пленки были мутными и демонстрировали наличие нескольких неоднородностей и белых пятен. Изобретатели сумели получить прозрачные пленки из РА46 при использовании способа экструдирования пленки, где охлаждающий валик располагали очень близко к щелевой экструзионной головке экструзионного оборудования и охлаждали ледяной водой.

Полученные таким путем прозрачные пленки из РА46 оставались прозрачными после продолжительного отжига пленки при повышенной температуре. Пленки продемонстрировали наличие высокого уровня кристалличности, о чем свидетельствует высокая энтальпия плавления, измеренная методом ДСК. В противоположность пленкам, полученным из полуароматических полукристаллических полиамидов, пленки из РА46 не обнаруживали какого-либо признака последующей кристаллизации при упомянутых измерениях методом ДСК. Это может быть интерпретировано как то, что прозрачные пленки из РА46 уже были закристаллизованы. Несмотря на это пленки были высокопрозрачными.

Прозрачные пленки из РА46, полученные вышеупомянутым способом экструдирования, также могут быть подвергнуты двухосному растяжению до высоких уровней растяжения без повреждения или разрушения пленки. Это кардинально отличается от описанных выше мутных пленок из РА46. которые труднее подвергались вытяжке и демонстрировали образование точечных и других дефектов уже на ранних стадиях процесса растяжения.

Оптически прозрачным полимерной пленке, а также экструдату, соответствующим изобретению и содержащим в качестве основного соединения полукристаллический полиамид (А), имеющий высокую температуру плавления, свойственно преимущество, заключающееся в очень хороших термостойкости и стабильности геометрических размеров. Прозрачная полимерная пленка также характеризуется низкой проницаемостью по кислороду (O2) и диоксиду углерода (CO2).

Использование в полимерной композиции по настоящему изобретению второго полимера (В) в комбинации с более высокоплавким полукристаллическим полиамидом дает особые преимущества за счет облегчения переработки полукристаллического полиамида при температурах расплава, превышающих температуру плавления, для получения прозрачных пленки или продукта, соответствующих изобретению.

Для получения пленок, обладающих улучшенными свойствами, второй полимер (В) может присутствовать в относительно больших количествах. Количество второго полимера, которое может быть использовано, зависит от природы полукристаллического полиамида (А) и второго полимера (В), которые либо оба являются полукристаллическими, либо первый является полукристаллическим, а другой аморфным; от температуры плавления полукристаллических полимеров и совместимости между двумя полимерами.

В частности, в комбинации с более высокоплавким полукристаллическим полиамидом, например, характеризующимся значением Tm-A в диапазоне 300-340°С, количество второго полимера (В) может быть более значительным при одновременном сохранении пленки или экструдата, характеризующихся высокой теплостойкостью.

В комбинации с несколько более низкоплавким полукристаллическим полиамидом (А), например, характеризующимся значением Tm-A в диапазоне 280-300°С, количество, которое может быть использовано, все еще может оставаться существенным при одновременном сохранении температуры плавления Tm-C полимерной композиции в диапазоне 270-340°С. В случае полукристаллического полиамида (А), характеризующегося значением Tm-A в диапазоне 270-280°С, присутствие второго полимера будет критическим для температуры плавления Tm-C полимерной композиции, а его количество предпочтительно является очень небольшим, если он вообще присутствует.

Предпочтительно количество второго полимера ограничивают, получая, тем самым еще лучшие механические и термические свойства. Лучшие свойства могут заключаться в лучшей стойкости к ползучести, большей механической прочности и лучшей стабильности геометрических размеров при повышенной температуре и/или во влажных условиях. В случае меньшего количества второго полимера пленка также будет характеризоваться и меньшей проницаемостью по O2 и/или CO2.

В подходящем случае второй полимер присутствует в количестве 1-40 мас.% или, говоря более строго, 10-25 мас.%. Предпочтительные количества второго полимера в случае его наличия находятся в диапазоне 0-25 мас.%, а еще лучше 0-10 мас.%. В настоящем документе по всему тексту описания изобретения мас.% получают в расчете на общую массу полимерной композиции, если только однозначно не будет указано другого.

В случае присутствия алифатического полукристаллического полиамида второй полимер в любом случае должен быть ограничен долей 25 мас.%.

Второй полимер (В) в подходящем случае может содержать аморфный полуароматический полиамид и/или полукристаллический алифатический или полуароматический полиамид, имеющий температуру плавления, меньшую, чем 270°С. Второму полимеру (В), который представляет собой аморфный или низкоплавкий полукристаллический полиамид, свойственно преимущество, заключающееся в хорошей совместимости с полукристаллическим полиамидом (А), что приводит к более высоким значениям прозрачности и более низким значениям мутности.

Такие аморфные или более низкоплавкие полукристаллические полиамиды вполне могут характеризоваться проницаемостью по O2 и/или CO2, более высокой, чем у полукристаллического полиамида (А). Согласно наблюдениям в случае уровня содержания второго полимера (В), равного 25 мас.% и менее, даже при наличии у него такой более высокой проницаемости по O2 и/или CO2 он по существу не оказывает воздействия на низкую проницаемость по O2 и/или CO2 полукристаллического полиамида (А) в прозрачной пленке.

Одним примером такого более низкоплавкого полукристаллического полиамида, который в подходящем случае может быть использован в настоящем изобретении, является полиамид-6.

Полимерная композиция в пленке или экструдате, соответствующих изобретению, наряду с полукристаллическим полиамидом (А) или его смесью со вторым полимером (В) необязательно содержит одну или несколько добавок. Добавка или добавки могут быть вспомогательными добавками, используемыми в прозрачных пленках, при условии, что их количества и комбинации выбирают так, чтобы не ставить под угрозу прозрачность по меньшей мере не изменять ее в значительной степени. Данные добавки могут быть выбраны из группы, состоящей из пластификаторов, стабилизаторов, красителей, оптических отбеливателей, окрашивающих веществ, смазок, наноразмерного наполнителя и упрочняющих материалов, а предпочтительно включают термостабилизаторы и/или наноразмерные наполнители. Типы и количества добавок могут быть выбраны специалистом в соответствующей области техники при использовании широко известных общедоступных сведений и типовых экспериментов. В подходящем случае добавка или добавки присутствуют в количестве в диапазоне 0,01-20 мас.%, предпочтительно 0,1-10 мас.%, 0,25-5 мас.%. В настоящем документе мас.% получают в расчете на общую массу композиции.

Полимерная композиция в пленке или экструдате, соответствующих изобретению, может состоять из:

(A) 60-100 мас.% полукристаллического полуароматического полиамида, характеризующегося значением Tm-A в диапазоне 270-340°С,

(B) 0-40 мас.% второго полимера и

(C) 0-10 мас.% по меньшей мере одной добавки,

где мас.% приведены в расчете на общую массу полимерной композиции.

Необходимо отметить то, что количества А, В и С могут варьироваться в пределах упомянутых диапазонов, при этом общее количество А, В и С составляет 100%.

Предпочтительно полимерная композиция состоит из:

(A) 75-99,75 мас.% полукристаллического полиамида, характеризующегося значением Tm-A в диапазоне 270-340°С,

(B) 0-25 мас.% второго полимера и

(C) 0,25-10 мас.% по меньшей мере одной добавки,

где мас.% приведены в расчете на общую массу полимерной композиции.

В одном конкретном варианте осуществления полимерная композиция состоит из:

(A) 85-99,5 мас.% полукристаллического полиамида, характеризующегося значением Tm-А в диапазоне 270-340°С,

(B) 0-14,5 мас.% второго полимера и

(С) 0,5-5 мас.% по меньшей мере одной добавки,

где мас.% приведены в расчете на общую массу полимерной композиции.

Пленка, соответствующая изобретению, а также тонкая прозрачная часть экструдата, соответствующая изобретению, могут иметь толщину, варьирующуюся в широком диапазоне, при одновременном наличии достаточной прозрачности. Диапазон будет зависеть от типа полукристаллического полиамида, а также от используемых технологических условий. В случае полукристаллических полуароматических сополиамидов, аналогичных описывавшемуся выше полиамиду (А-Х), толщина может доходить вплоть до 500 мкм и даже более при одновременном наличии хороших характеристик прозрачности. Толщина может доходить вплоть до 1 мкм и менее. Предпочтительно толщина находится в диапазоне 1-200 мкм. В случае полиамида 46 в качестве основного компонента в полимерной композиции, толщина пленки или тонкой прозрачной части экструдата обычно будет меньше, и, как правило, находится в предпочтительном диапазоне 1-200 мкм.

В общем случае более предпочтительная толщина находится в диапазоне 5-150 мкм или даже 10-100 мкм или еще более предпочтительно 20-60 мкм.

Пленка, а также тонкая прозрачная часть экструдата, соответствующие изобретению, также предпочтительно характеризуются мутностью, меньшей, чем 5%, более предпочтительно меньшей, чем 2%, и/или светопропусканием, равным по меньшей мере 90%, более предпочтительно, большим, чем 92%, измеренным в соответствии с документом ASTM D1003A.

Изобретение также относится к способу получения прозрачной полимерной пленки, соответствующей изобретению. Способ, соответствующий изобретению, включает стадии, на которых

(1) полимерную композицию, содержащую полукристаллический полиамид (А), имеющий температуру плавления (Tm-A), равную по меньшей мере 270°С, как это описывалось в настоящем документе выше, нагревают и экструдируют из расплава через щелевую экструзионную головку для получения экструдированного полимерного слоя;

(2) экструдированный полимерный слой пропускают через охлаждающий валик, имеющий температуру, меньшую чем 40°С, тем самым, получая полимерную пленку, и

(3) полимерную пленку собирают,

причем полимерная пленка характеризуется мутностью, меньшей чем 12%, и светопропусканием, равным по меньшей мере 88%, измеренным в соответствии с документом ASTM D1003A.

Предпочтительно щелевая экструзионная головка и охлаждающий валик отделены друг от друга расстоянием, равным, самое большее, 2 см, более предпочтительно 1,5 см, и охлаждающий валик имеет температуру поверхности, равную, самое большее, 10°С, более предпочтительно, самое большее, 8°С. В одном предпочтительном варианте осуществления способа расстояние составляет, самое большее, 1,3 см, а охлаждающий валик имеет температуру поверхности, равную, самое большее, 5°С. Более предпочтительно охлаждающий валик имеет влажную поверхность и охлаждается ледяной водой. Это обеспечивает получение лучшего контакта между экструдированным полимерным слоем и охлаждающим валиком и еще лучшего охлаждения полимерной пленки. Данный последний вариант осуществления предпочтительно используют для получения прозрачных пленок из РА46, имеющих относительно большую толщину. Для достижения еще лучшего контакта между охлаждающим валиком и экструдированным полимерным слоем могут быть использованы методики прижима, подобные электростатическому прижиму и воздушному прижиму.

Изобретение также относится к способу последующей обработки полимерной пленки. В упомянутом способе прозрачную полимерную пленку, соответствующую изобретению или полученную способом, описанным выше, подвергают воздействию вытяжки, где пленку подвергают растяжению, или термической усадке, или отжигу, где прозрачную полимерную пленку, имеющую температуру стеклования (Tg-C) и температуру плавления (Tm-C), нагревают до температуры в диапазоне от Tg-C до Tm-C и/или выдерживают в течение определенного периода времени.

Поскольку пленкой, полученной по данному способу, может быть аморфная пленка, которая во время проведения тепловой обработки обнаруживает индуцированную кристаллизацию, и пленка демонстрирует наличие температуры плавления только после проведения тепловой обработки, вышеупомянутая температура плавления (Tm-C) относится к температуре плавления, измеренной для пленки после проведения последующей обработки. Специалист в соответствующей области техники будет способен определить температуру плавления в результате проведения измерений методом ДСК и соответствующим образом отрегулировать температуру, использующуюся в ходе реализации способа последующей обработки.

Способ получения прозрачной полимерной пленки и способ проведения последующей обработки полимерной пленки могут быть реализованы раздельно или могут быть объединены в одном последовательном способе. Эффекты от стадии вытяжки, стадии термической усадки и стадии отжига заключаются в достижении улучшенных механических свойств и пониженном водопоглощении.

Изобретение также относится к подвергнутой растяжению прозрачной пленке, полученной упомянутым способом.

Изобретение также относится к способу получения экструдата, включающего прозрачную часть. Способ включает стадии, на которых:

i. описанную выше полимерную композицию нагревают и экструдируют из расплава через экструзионную головку;

ii. экструдированную полимерную композицию пропускают через закаливающую жидкость, имеющую температуру, меньшую чем 40°С, получая твердый продукт, и

iii. твердый продукт собирают,

причем твердый продукт включает часть, характеризующуюся мутностью, меньшей, чем 12%, и светопропусканием, равным по меньшей мере 88%, измеренным в соответствии с документом ASTM D1003A.

В одном предпочтительном варианте осуществления температура закаливающей жидкости является меньшей чем 20°С, более предпочтительно меньшей чем 10°С.

Изобретение также относится к применению прозрачной полимерной пленки, соответствующей изобретению или получаемой описанным ниже способом, а также к конкретному варианту осуществления экструдата, соответствующего изобретению.

Экструдат, соответствующий изобретению, вполне может представлять собой стерилизуемое водяным паром медицинское изделие, такое как контейнер или шприц и тому подобное.

Прозрачная полимерная пленка, соответствующая изобретению, может быть использована во множестве областей, таких как барьерные пленки в области электроники.

Барьерные пленки могут быть выгодным образом использованы в одно- и многослойных упаковочных материалах.

Пленки могут быть использованы в электротехнике и электронике. Примеры включают использование пленок в качестве носителя для сборки печатных плат и тому подобного, в электродах, сенсорах, фотоэлектрических элементах и других оптических устройствах, компонентах дисплея, в частности, в качестве соединительной платы для дисплеев с плоским экраном и гибких дисплеев, таких как жидкокристаллические дисплеи и дисплеи на органических светодиодах, в том числе электронная бумага и органические электролюминесцентные дисплеи.

Прозрачная полимерная пленка, соответствующая изобретению, является в высшей степени подходящей для использования в качестве материала подложки для осаждения неорганического материала, приводящего к получению сверхвысоких барьерных свойств. Осаждение неорганического материала необязательно может быть структурированным. В подходящем случае осажденный неорганический материал представляет собой оксид индия и олова (ОИО) или медное покрытие. Это может сделать данные пленки подходящими для использования в случае ОИО или Si тонкопленочного транзистора и низкотемпературного поликремниевого тонкопленочного транзистора.

Изобретение дополнительно проиллюстрировано в следующих далее примерах и сравнительных экспериментах.

Материалы

Каждый из полиамидов содержал приблизительно 0,5-1,0 мас.% стандартного пакета добавок, содержащего технологические добавки и термостабилизаторы. Температуру плавления (Tm), температуру стеклования (Tg) и относительную вязкость (ОВ), упомянутые в настоящем документе, измеряли по методам, описывающимся ниже.

Методы

Вязкость: Относительная вязкость (ОВ). приведенная вязкость (ПВ)

Измерение относительной вязкости (ОВ) проводили в соответствии с документом ISO 307, fourth edition. Для измерения использовали предварительно высушенный полимерный образец, высушивание которого проводили при глубоком вакууме (то есть при менее, чем 50 мбар) при 80°С в течение 24 часов. Определение относительной вязкости проводили при концентрации в 1 грамм полимера в 100 мл растворителя при 25,00±0,05°С. Приведенную вязкость измеряли при концентрации в 0,5 грамма полимера в 100 мл растворителя при 25,00±0,05°С. Растворитель для полуароматических полиамидов полиамидов от РА-1 до РА-4 представлял собой серную кислоту при 96,00±0,15 мас.%, для РА-5 (полиамида 6) растворитель представлял собой муравьиную кислоту с концентрацией 90 мас.%. Время истечения раствора (t) и растворителя (t0) измеряли при использовании прибора DIN-Ubbelohde от компании Schott (каталожный номер 53020) при 25°С.

Относительную вязкость определяют как OB=t/t0.

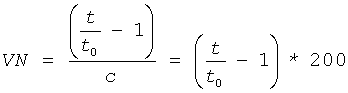

Приведенную вязкость рассчитывали следующим образом:

Обозначение в формуле

VN=ПВ.

где:

ПВ = приведенная вязкость (мл/г),

t = среднее время истечения раствора образца, в секундах,

t0 = среднее время истечения растворителя, в секундах,

c = концентрация, г/мл (=0,005).

Измерения по методу ДСК: Tg, Tm и энтальпия плавления

Температуру плавления (Tm) измеряли методом ДСК в соответствии с документом ASTM D3418-03 во втором проходе нагревания при скорости нагревания 10°С/мин.

Энтальпию плавления измеряли методом ДСК в соответствии с документом ASTM D3418-03 во втором проходе нагревания при скорости нагревания 10°С/мин.

Температуру стеклования (Tg) измеряли методом ДСК в соответствии с документом ASTM E 1356-91 во втором проходе нагревания при скорости нагревания 10°С/мин при условии ее попадания в диапазон стеклования и демонстрации ею наивысшей скорости стеклования.

Оптические свойства

Оптические свойства измеряли в соответствии с документом ASTM D1003A при использовании прибора BYK Gardner XL 211 Hazeguard System, включающего галогеновый источник света С. Воспринимающий блок включал встроенную сферу для сбора света, который рассеивается образцом. После этого собранный свет измеряли при использовании кремниевого фотодетектора. Образец размещали на входном отверстии для измерения мутности и/или пропускания. Использовавшиеся образцы для испытаний имели поперечное сечение 50 мм.

Светопропускание представляет собой долю (%) светового потока, пропущенного через образец, в сопоставлении со световым потоком, падающим на него.

Мутность представляет собой долю (%) пропущенного света, проходящего через образец при прямом рассеянии, который отклоняется от падающего света не более чем на 2,5°.

Переработка

Полиамидные пленки получали способом экструдирования пленки через щелевую экструзионную головку. Одночервячный экструдер (диаметр червяка 30 мм, L/D=30) соединяли с питающим блоком при щелевой экструзионной головке с регулируемой щекой щелевой экструзионной головки. Длина щелевой экструзионной головки составляла 300 мм, а ширина экструзионной головки составляла 0,8 мм. В экструдер подавали полиамидный материал. Пленку наматывали и охлаждали на охлаждающем валике. Толщину пленки регулировали при использовании скорости наматывания на охлаждающий валик, тем самым оказывая воздействие на степень вытяжки, определяемую соотношением между скоростью наматывания на охлаждающий валик и скоростью экструдирования. Скорость экструдирования выдерживали постоянной, и она была такой, чтобы при степени вытяжки 14 общая толщина пленки составляла бы приблизительно 50 мкм.

Все пленки, описывающиеся в приведенных ниже примерах, непосредственно после получения упаковывали в пакетики из оксида алюминия для предотвращения возникновения контакта с влагой.

Сравнительный эксперимент А

Материал РА-1 перерабатывали в пленку при температуре в зонах экструдирования, питающем блоке и экструзионной головке, равной 300°С. Температура охлаждающего валика составляла 8°С. Расстояние между экструзионной головкой и позицией, в которой пленка соприкасалась с охлаждающим валиком, составляло приблизительно 1 см. Переработку в пленку проводили без использования воздушного шабера. Толщина пленки составляла 48 мкм. Оптическое качество получающейся в результате пленки является неудовлетворительным в связи с наличием локальных белых пятен.

Пример 1

Пример 1 был идентичным сравнительному эксперименту А за исключением использования воздушного шабера и равенства температуры охлаждающего валика 3°С. Данного температурного закаливания добивались в результате охлаждения охлаждающего валика ледяной водой. Получающаяся в результате толщина пленки составляет 47 мкм. Оптические свойства пленки в сопоставлении с тем, что имеет место для СЭ-А, значительно улучшились; белые пятна отсутствовали. Оптическая прозрачность при наблюдении невооруженным глазом была хорошей. Оптическая прозрачность измерения в соответствии с описывавшимся ранее методом составляла 92,5% (СКО 0,1%), а значение мутности составляло 2,3% (СКО 0,4%).

Пример 2

Пример 2 был идентичным примеру 1 при одном отличии: толщину пленки увеличили до 79 мкм в результате уменьшения скорости наматывания на охлаждающий валик. Оптическое качество пленки при наблюдении невооруженным глазом было хуже в сопоставлении с тем, что имело место в предшествующем примере. Измеренная оптическая прозрачность составляла 92,3% (СКО 0,1%), а значение мутности составляло 11,4% (СКО 1,0%).

Сравнительный пример В

Сравнительный эксперимент В был идентичным примеру 1 при одном отличии: толщину пленки увеличили до 98 мкм в результате уменьшения скорости наматывания на охлаждающий валик. Оптическое качество пленки при наблюдении невооруженным глазом было хуже в сопоставлении с тем, что имело место в предшествующем примере, пленка выглядела молочно-белой. Измеренная оптическая прозрачность составляла 86,3% (СКО 0,1%), а значение мутности составляло 16,8% (СКО 1,0%).

Пример 3

Пример 3 был идентичным примеру 1 за исключением использования РА-2 в качестве материала основы вместо РА-1. Толщина пленки составляла 47 мкм. Оптическая прозрачность согласно оценке невооруженным глазом была хорошей. Оптическая прозрачность согласно измерению в соответствии с описывавшимся прежде методом составляла 92,5% (СКО 0,1%), а значение мутности составляло 1,5% (СКО 0,2%).

Пример 4

В примере 4 материал РА-3 перерабатывали в пленку при установке температуры в зонах экструдирования 340°С и питающем блоке и экструзионной головке 350°С. Расстояние между экструзионной головкой и позицией, в которой пленка соприкасалась с охлаждающим валиком, находилось в диапазоне от 1 до 1,3 см. Температура охлаждающего валика составляла 17°С. Переработку в пленку проводили при использовании воздушного шабера. Получающаяся в результате пленка имела толщину 48 мкм. Оптическое качество получающейся в результате пленки было хорошим при прозрачности, большей, чем 92%, и мутности, меньшей чем 3%.

Сравнительный эксперимент С

Сравнительный эксперимент С был идентичным примеру 4 за исключением того, что вместо РА-3 использовали материал РА-4. Получающаяся в результате пленка имела толщину 45 мкм. Пленка выглядела несколько мутной и намного менее прозрачной, чем пленка, описывавшаяся в предшествующем примере, при этом оптическая прозрачность, являлась меньшей чем 88%, а мутность являлась большей чем 12%.

Пример 5

Пример 5 был идентичным примеру 4 за исключением использования смеси из РА-3 и РА-5 при соотношении 80/20. Получающаяся в результате пленка имела толщину 48 мкм, и оптическое качество было хорошим.

Сравнительный эксперимент D

Сравнительный эксперимент D был идентичным примеру 4 за исключением того, что вместо РА-3 использовали материал РА-5, и установку температуры в зонах экструдирования, питающем блоке и экструзионной головке доводили до 250°С. Получающаяся в результате пленка имела толщину 47 мкм, и оптическое качество было хорошим.

Дополнительные измерения и испытания

Все пленки, описывавшиеся в вышеупомянутых примерах, непосредственно после получения упаковывали в пакетики из оксида алюминия для предотвращения возникновения контакта с влагой.

Исследование методом ДСК

Некоторые из вышеупомянутых пленок - из примеров 1, 3 и 4 - исследовали методом ДСК в целях выявления кристалличности и поведения при кристаллизации для данных пленок. Образцы пленок извлекали из пакетиков из оксида алюминия и непосредственно после этого использовали для измерения по методу ДСК.

Обсуждению были подвергнуты термогравиметрические кривые, полученные в случае кривой первого нагревания. Пленка из примера 4 продемонстрировала значительный пик холодной кристаллизации после прохождения температуры стеклования, что считается показателем высокой степени аморфности пленочного материала после получения пленки. Температура плавления составляла 320°С при соответствующей энтальпии плавления 64 Дж/г. После охлаждения образца из расплава со скоростью 10°С/мин до менее, чем комнатной температуры и воздействия на образец второго прохода нагревания при скорости нагревания 10°С/мин каких-либо признаков процесса холодной кристаллизации не обнаружили. Это указывает на наличие у пленки, полученной способом получения пленки, аморфного характера, что могло бы объяснить ее высокую прозрачность. Однако после отжига пленки она сохраняла свой прозрачный характер несмотря на кристаллизацию, индуцируемую отжигом и выявляемую методом ДСК.

Термогравиметрические кривые метода ДСК продемонстрировали отличное поведение образцов пленок примеров 1 и 3 в сопоставлении с примером 4. В промежутке между температурой стеклования и температурой плавления не наблюдалось каких-либо указаний на холодную кристаллизацию, что свидетельствует о развитии у пленок стабильной кристаллической морфологии во время получения. При одновременном учете наличия у пленок оптической прозрачности интерпретация могла бы заключаться в том, что имеющиеся кристаллиты в случае наличия таковых могли бы быть очень маленькими, меньшими, чем типичная длина волны света. Температура плавления пленки из РА46 из примера 1 составляла 282°С при энтальпии плавления 79 Дж/г. Температура плавления пленки из РА46 из примера 3 составляла 289°С при энтальпии плавления 85 Дж/г.

Отжиг и водопоглощение

Водопоглощение пленки из примера 1 измеряли методом термогравиметрического анализа. Использовали микровесы в комбинации с атмосферой переменной относительной влажности. Образец пленки переносили на микровесы и кондиционировали в сухой атмосфере для гарантирования сухости пленки в начале эксперимента. На образец воздействовали атмосферой при 85%-ной относительной влажности и 85°С, отслеживая прирост массы вследствие водопоглощения пленки. Водопоглощение пленки примера 1 составляло 6,8 мас.%. Провели серию экспериментов для образцов пленки, которые перед исследованием водопоглощения подвергали термическому отжигу в печи в потоке азота при 260°С. Время отжига варьировали. Время отжига в 8 часов в результате приводило к уменьшению водопоглощения от 6,8 мас.% до 5,2 мас.% при 85%-ной относительной влажности. Увеличение времени термического отжига до 24 часов в результате приводило к пониженному водопоглощению в 4,6 мас.%. Дальнейшее увеличение времени отжига до 84 часов в результате приводило к еще меньшему водопоглощению в 1,7 мас.%. Согласно визуальным наблюдениям пленки сохраняли свою прозрачность как после отжига, так и после последующего абсорбирования воды.

Эксперименты по растяжению

Эксперименты по двухосному растяжению пленки проводили для пленок из РА46. Данные эксперименты проводили в устройстве рамы для растяжения и ориентирования, расположенном в печи. Пленки, имеющие размеры поверхности 10 см×10 см, зажимали по сторонам в данном устройстве. Растяжение проводили для пленок, извлеченных из пакетов из оксида алюминия, зафиксированных в зажимах и после этого нагретых горячим воздухом до температуры растяжения.

В первом эксперименте по растяжению пленку из сравнительного эксперимента А подвергали растяжению при температуре 100°С. Растяжения пленки не было гомогенным. Пленка давала очень гетерогенный отклик. При степени растяжения, равном приблизительно 1,4×1,4, происходило разрушение.

Во втором эксперименте растяжению при температуре 100°С подвергали пленку, полученную в примере 2. Процесс растяжения был довольно гомогенным и в результате приводил к получению прозрачной пленки, подвергнутой растяжению. Максимальная степень растяжения до возникновения разрушения составляла приблизительно 2,0×2,0.

В третьем эксперименте пленке из примера 3 давали возможность набухать в водяной бане в течение ночи. Данную пленку подвергали растяжению при комнатной температуре, и максимальная степень растяжения составляла 2,2×2,2. Растяжение пленки происходило гомогенно. Пленку нагревали до 120°С и подвергали растяжению на второй стадии до полной совокупной степени растяжения 3,0×3,0. Получающаяся в результате пленка выглядела гомогенной и была прозрачной.

Испытание на кислородопроницаемость

Пленки из примеров 4 и 5 и сравнительного эксперимента D подвергали испытанию на кислородопроницаемость и наблюдаемую проницаемость для примеров 4 и 5 нормализовали по отношению к соответствующей характеристике из сравнительного эксперимента D. В сопоставлении с нормализованным значением 1 для сравнительного эксперимента D пленки из примеров 4 и 5 характеризовались намного меньшей кислородопроницаемостью, которая только незначительно различалась между ними: 0,25 по отношению к 0,26. Очевидно то, что полукристаллический полиамид РА-3 в примере 4 продемонстрировал намного меньшую кислородопроницаемость, чем алифатический полиамид РА-6 в сравнительном эксперименте D. Присутствие 20% РА-5 в смеси примера 5 по существу не оказало воздействия на низкую кислородопроницаемость РА-3 или оказанное воздействие было намного ниже, чем можно было ожидать, исходя из массовых количеств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДНЫЕ ПЛЕНКИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2010 |

|

RU2538870C2 |

| ПОЛУКРИСТАЛЛИЧЕСКИЙ ПОЛУАРОМАТИЧЕСКИЙ ПОЛИАМИД | 2007 |

|

RU2415156C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА | 2014 |

|

RU2645353C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| ПЛЕНКА ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2786076C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ ДИСПЛЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2796471C2 |

| БАРЬЕРНАЯ ПЛЕНКА С УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И НИЗКОЙ ТЕРМИЧЕСКОЙ УСАДКОЙ ПРИ ТЕМПЕРАТУРЕ ФОРМОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2660836C1 |

| КЛЕИ, ПОЛУЧЕННЫЕ ИЗ ПОЛИМЕРНЫХ СИСТЕМ | 2010 |

|

RU2557232C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2429260C2 |

| КОМПОЗИТНАЯ СТРУКТУРА | 2004 |

|

RU2344041C2 |

Группа изобретений относится к оптически прозрачному полимерному продукту, такому как пленка или трехмерный экструдат, полученным из полимерной композиции, а также к способу их получения и применения. Оптически прозрачный полимерный продукт, такой как пленка или трехмерный экструдат, получают из полимерной композиции, содержащей полукристаллический полиамид (А), где полукристаллический полиамид (А) имеет температуру плавления (Тm-А), равную, по меньшей мере, 270°С, и присутствует в количестве, равном, соответственно, по меньшей мере, 60 мас.% в том случае, если полукристаллический полиамид (А) состоит из полуароматического полукристаллического полиамида или из смеси полуароматического полукристаллического полиамида и алифатического полукристаллического полиамида, или, по меньшей мере, 75 мас.% в том случае, если полукристаллический полиамид (А) состоит из алифатического полукристаллического полиамида, где мас.% приведены в расчете на общую массу полимерной композиции. Полимерная композиция имеет температуру плавления (Тm-С), равную, по меньшей мере, 270°С, и пленка или часть экструдата характеризуются мутностью, меньшей чем 12%, и светопропусканием, равным, по меньшей мере, 88%, измеренными методом в соответствии с документом ASTM D1003A. Способ получения прозрачной полимерной пленки включает стадии, на которых полимерную композицию нагревают и экструдируют из расплава через щелевую экструзионную головку для получения экструдированного полимерного слоя, после чего экструдированный полимерный слой пропускают через охлаждающий валик, имеющий температуру, меньшую чем 40°С, получая полимерную пленку, и полимерную пленку собирают. Согласно способу последующей обработки полимерной пленки прозрачную полимерную пленку подвергают воздействию вытяжки, на которой пленку подвергают растяжению, и/или термической усадке и/или отжигу, при котором прозрачную полимерную пленку с температурой стеклования (Tg) и температурой плавления (Тm), нагревают до температуры в диапазоне от Tg до Тm или выдерживают при этой температуре в течение определенного периода времени. Способ получения экструдата включает стадии, на которых: полимерную композицию экструдируют из расплава через экструзионную головку, после чего экструдированную полимерную композицию пропускают через закаливающую жидкость, имеющую температуру, меньшую чем 40°С, получая твердый продукт, и твердый продукт собирают. Согласно другому варианту группы изобретений изобретение представляет собой стерилизуемое водяным паром медицинское изделие, включающее экструдат. Согласно еще одному варианту прозрачный полимерный продукт применяют в упаковочных материалах или в электротехнике и электронике. Техническим результатом является улучшение механических свойств прозрачных полимерной пленки и продукта-экструдата, сохранение требуемых механических свойств при повышенных температурах, стабильность геометрических размеров при ограниченном термическом расширении и/или высоких температурах деформации, а также улучшение барьерных свойств. 6 н. и 9 з.п. ф-лы, 5 пр.

1. Оптически прозрачный полимерный продукт, такой как пленка или трехмерный экструдат, полученные из полимерной композиции, содержащей полукристаллический полиамид (А), где полукристаллический полиамид (А) имеет температуру плавления (Тm-А), равную, по меньшей мере, 270°С, и присутствует в количестве, равном, соответственно, по меньшей мере, 60 мас.% в том случае, если полукристаллический полиамид (А) состоит из полуароматического полукристаллического полиамида или из смеси полуароматического полукристаллического полиамида и алифатического полукристаллического полиамида, или, по меньшей мере, 75 мас.% в том случае, если полукристаллический полиамид (А) состоит из алифатического полукристаллического полиамида, где мас.% приведены в расчете на общую массу полимерной композиции, полимерная композиция имеет температуру плавления (Тm-С), равную, по меньшей мере, 270°С, и пленка или часть экструдата характеризуются мутностью, меньшей, чем 12%, и светопропусканием, равным, по меньшей мере, 88%, измеренными методом в соответствии с документом ASTM D1003A.

2. Продукт по п.1, где полимерная композиция характеризуется энтальпией плавления, равной, по меньшей мере, 25 Дж/г, измеренной методом дифференциальной сканирующей калориметрии (ДСК) в соответствии с документом ASTM D3418-03 во втором проходе нагревания при скорости нагревания 10°С/мин.

3. Продукт по п.1 или 2, где полукристаллический полиамид (А) представляет собой полукристаллический полуароматический сополиамид, содержащий повторяющиеся звенья, произведенные из:

(a) 25-45 моль.% терефталевой кислоты,

(b) 5-25 моль.% ароматической дикарбоновой кислоты, отличной от терефталевой кислоты, и/или алифатической дикарбоновой кислоты,

(c) 5-30 моль.% диамина, выбранного из группы, состоящей из этилендиамина, триметилендиамина, тетраметилендиамина и пентаметилендиамина,

(d) 20-45 моль. % диамина, содержащего, по меньшей мере, 6 атомов С, и необязательно

(e) 0-10 моль.% одной или нескольких аминокарбоновых кислот и/или лактамов,

(f) 0-3 моль.% соединений, являющихся монофункциональными или трифункциональными по аминовым и/или карбокислотным группам;

где моль.% каждого из компонентов a-f приведены в расчете на общее количество компонентов a-f.

4. Продукт по п.1 или 2, где полукристаллический полиамид (А) представляет собой политетраметиленадипамид или его сополиамид, содержащий (i) повторяющиеся звенья, произведенные из тетраметилендиамина и адипиновой кислоты, и (ii) повторяющиеся звенья, произведенные из других дикислот, диаминов и/или аминокарбоновых кислот и/или лактамов, где повторяющиеся звенья (i), произведенные из тетраметиленадипамида, присутствуют в количестве, равном, по меньшей мере, 75 мас.% в расчете на общую массу сополиамида.

5. Продукт по п.1 или 2, где полимерная композиция содержит, по меньшей мере, один другой полимер и/или, по меньшей мере, одну добавку.

6. Продукт по п.1 или 2, где полимерная композиция содержит аморфный полуароматический полиамид и/или полукристаллический алифатический или полуароматический полиамид, имеющий температуру плавления, меньшую, чем 270°С.

7. Продукт по п.1 или 2, где полимерная композиция состоит из:

(A) 60-100 мас.% полукристаллического полиамида,

(B) 0-40 мас.% по меньшей мере одного другого полимера,

(C) 0-10 мас.% по меньшей мере одной добавки,

где мас.% приведены в расчете на общую массу полимерной композиции.

8. Продукт по п.1 или 2, где пленка или часть экструдата имеют толщину, равную, самое большее, 500 мкм.

9. Продукт по п.1 или 2, где пленка или часть экструдата характеризуются мутностью, меньшей, чем 5%, и светопропусканием, равным, по меньшей мере, 90%, измеренными в соответствии с документом ASTM D1003A.

10. Способ получения прозрачной полимерной пленки, включающий стадии, на которых

(1) полимерную композицию с составом по п.1 нагревают и экструдируют из расплава через щелевую экструзионную головку для получения экструдированного полимерного слоя;

(2) экструдированный полимерный слой пропускают через охлаждающий валик, имеющий температуру, меньшую чем 40°С, получая полимерную пленку, и

(3) полимерную пленку собирают,

причем полимерная пленка характеризуется мутностью, меньшей чем 12%, и светопропусканием, равным, по меньшей мере, 88%, измеренными в соответствии с документом ASTM D1003A.

11. Способ по п.10, в котором щелевая экструзионная головка и охлаждающий валик находятся друг от друга на расстоянии, равном, самое большее, 1,3 см, и охлаждающий валик имеет температуру поверхности, равную, самое большее, 8°С, более предпочтительно охлаждающий валик охлаждают ледяной водой.

12. Способ последующей обработки полимерной пленки, где прозрачную полимерную пленку по любому из пп.1-9 или прозрачную полимерную пленку, полученную способом по пп.10 или 11, подвергают воздействию вытяжки, на которой пленку подвергают растяжению, и/или термической усадке и/или отжигу, при котором прозрачную полимерную пленку с температурой стеклования (Tg) и температурой плавления (Тm) нагревают до температуры в диапазоне от Tg до Тm или выдерживают при этой температуре в течение определенного периода времени.

13. Способ получения экструдата, включающий стадии, на которых:

i. полимерную композицию с составом по п.1 экструдируют из расплава через экструзионную головку;

ii. экструдированную полимерную композицию пропускают через закаливающую жидкость, имеющую температуру, меньшую чем 40°С, получая твердый продукт, и

iii. твердый продукт собирают,

причем твердый продукт включает часть, характеризующуюся мутностью, меньшей чем 12%, и светопропусканием, равным, по меньшей мере, 88%, измеренными в соответствии с документом ASTM D1003A.

14. Стерилизуемое водяным паром медицинское изделие, включающее экструдат по любому из пп.1-9.

15. Применение прозрачного полимерного продукта, такого как пленка по любому из пп.1-9, или прозрачной полимерной пленки, полученной способом по п.12 или 13, в упаковочных материалах или в электротехнике и электронике.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| EP 1900498 A1, 19.03.2008; | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Устройство для поштучной выдачи из стопы плоских деталей | 1987 |

|

SU1570983A1 |

| US 6410156 B1, 25.07.2002 | |||

| EP 0340818 A, 08.11.1989 | |||

| EP 0158807 A, 23.10.1985 | |||

| US 4404317 A, 13.09.1983 | |||

Авторы

Даты

2014-09-20—Публикация

2010-01-15—Подача