Область техники

Настоящее изобретение относится к многослойным влаго- и газобарьерным относительно толстостенным термоформуемым пленкам из синтетических полимеров, характеризующимся более равномерным распределением толщин после деформации растяжения при термоформовании по сравнению с ранее известными пленками. Такие пленки с одной стороны способны к достаточно глубокой деформации без разрывов, а с другой, формуются без чрезмерного локального утончения.

Уровень техники

В последние десятилетия получила развитие индустрия автоматической упаковки пищевых и прочих продуктов. В одном из вариантов упаковочного процесса, который позволяет изготавливать наполненные продуктами лотки или контейнеры с приваренной покрывной пленкой, помимо этой покрывной или «верхней» пленки, используется так называемая «нижняя пленка», из которой в той же упаковочной установке формуются мягкие лотки или контейнеры.

Нижняя пленка, как и «верхняя», обычно характеризуется газо- и паробарьерными свойствами, но отличается существенно большей, чем у верхней пленки, толщиной, поскольку от нее требуется гораздо более высокая механическая прочность и надежность.

Как правило, нижняя пленка представляет собой многослойную структуру, содержащую слои, обеспечивающие ей необходимый набор характеристик. Слои из различных полиолефинов обычно отвественны за влагобарьерные характеристики пленки и ее способность к термосварке. Слоем, который в наибольшей степени определяет газобарьерные (в основном кислородобарьерные) свойства пленки, обычно является слой на основе сополимера этилена и винилового спирта (СЭВС) с содержанием остатков этилена на уровне примерно 20-50%. С точки зрения механической прочности и надежности изделий, а также для улучшения кислородобарьерных свойств и эксплуатационных характеристик пленки в процессе изготовления, заполнения, заваривания лотков, а также при транспортировке наполненных упаковок, весьма целесообразно использование слоев на основе полиамидов. Слои на основе ароматических полиэфиров типа полиэтилентерефталата (ПЭТФ) также улучшают эксплуатационные характеристики пленки при изготовлении и транспортировке упаковок с продуктом и обеспечивают им хорошую защиту от царапин. Кроме того, слои из полимерных адгезивов, обычно представляющих собой (со)полиолефины, модифицированные активными группами, типа кислотных, эпоксидных или ангидридных групп, обеспечивают межслойную адгезию между термопластами, имеющими низкое взаимное сродство, такими как полиолефины с одной стороны и полярные полимеры типа полиамидов, полиэфиров или СЭВС, с другой.

Формуемость нижней пленки предполагает, что она обладает достаточной пластичностью и механической податливостью, т.е. способностью к значительным необратимым деформациям под действием относительно небольших механических напряжений, обычно проявляемой при повышенных температурах. Как правило, наибольшую трудность составляет формование на одной пленке нескольких расположенных на небольшом расстоянии изделий, чья проекция на поверхность пленки покрывает более 70% этой поверхности. Такие условия формования будут в дальнейшем упоминаться как «жесткие». Другим важным требованием к нижним пленкам являются по возможности более низкие значения термоусадки при температуре формования, т.е. при кратковременном нагреве в сухом воздухе до температур порядка 90-120°С (далее - сухой нагрев). В противном случае, получаемое изделие склонно к непредсказуемым искажениям формы после формования и охлаждения до комнатной температуры.

Традиционно в качестве нижней пленки используют неориентированные пленки с большой толщиной, обычно не менее 150 мкм. Такие пленки обычно достаточно механически податливы (их формование сопровождается молекулярной ориентацией пленочного материала) и характеризуются очень низкими значениями термоусадки. Однако из-за большой толщины их использование связано с высоким расходом полимерных материалов. Попытки снизить общую толщину таких пленок приводят к тому, что при их формовании глубокой вытяжкой на отдельных участках формованного изделия толщина пленочного материала достигает критически низких значений, что влечет за собой снижение механической надежности таких изделий и их газо- и влагобарьерных характеристик. Поэтому при более низких толщинах исходной пленки формованные из нее изделия часто не выдерживают механических нагрузок, которым они подвергаются при транспортировке, будучи наполненными пищевым или иным содержимым, а упаковка в целом из-за ускоренного проникновения в нее атмосферного кислорода имеет пониженные сроки безопасного хранения.

Использование в качестве нижней пленки ориентированных пленок, известных из уровня техники, которые подвержены значительно менее выраженным пиковым утончениям при вытяжке, могло бы решить упомянутую проблему. Такие пленки обычно получают двухосной ориентационной вытяжкой с коэффициентами вытяжки от 2 до 3,5 как в машинном, так и в поперечном направлении с последующей небольшой размерной релаксацией (чаще всего, с усадкой менее 10% по каждому из направлений). Однако независимо от послойного состава такие пленки отличаются очень низкой механической податливостью и часто разрываются при попытке их формования. Особенно часто разрывы пленки происходят в условиях жесткого формования. Кроме того, ориентированные пленки, как правило, характеризуются высокими значениями термической усадки, в т.ч. при температуре формования изделия, что может приводить к существенному искажению формы и размеров формованного изделия.

Известно также использование пленок с промежуточными характеристиками механической податливости, которые получают в результате сильной релаксационной усадки ориентированной пленки. В частности, известна многослойная термоусадочная пленка, раскрытая в патенте США №7993713, предназначенная, в числе прочего, для формования глубокой вытяжкой в контейнеры или лотки. В соответствующем воплощении такую пленку, содержащую соэкструдированные слои из полиолефинового, полиэфирного, полиамидного материала, получают двухосной ориентационной вытяжкой с коэффициентами вытяжки 2,7 и 3,5 в машинном и поперечном направлении соответственно, с последующей релаксационной усадкой на 20% в каждом из направлений, что соответствует усадке по поверхности на 36% (при максимальной заявленной усадке до 40%). Эта пленка содержит полиамидный сдой, состоящий из смеси алифатического полиамида с высокой температурой плавления (не менее 210°С) и ароматического сополиамида с кислотным компонентом из изофталевой (I) и терефталевой (Т) кислот. Промышленные алифатические полиамиды, отвечающие этому условию, представляют собой полиамиды ПА 6 и ПА 66, которые, сами по себе, характеризуются высокой степенью кристалличности, а в ориентированном состоянии довольно низкой величиной относительного удлинения при разрыве. Промышленные ароматические сополиамиды с кислотным компонентом из изофталевой и терефталевой кислоты, например, ПА 6I/6T (с гексаметилендиамином в качестве аминного компонента), также весьма жестки, характеризуются очень высокой температурой стеклования (около 130°С), но при этом абсолютно аморфны. Добавка таких сополиамидов к алифатическим гомополиамидам до некоторой степени способствует вытяжке за счет снижения степени кристалличности. Однако, как будет показано ниже, при вышеописанных жестких условиях формования, пленки, имеющие в своем составе такие полиамидные смеси, не обладают достаточной механической податливостью и пластичностью и подвержены частым разрывам.

Известно также применение в составе многослойных упаковочных пленок преимущественно алифатических сополиамидов с пониженными степенями кристалличности и температурами плавления. Чаще всего для этих целей используют сополимеры капролактама, адипиновой кислоты и гексаметилендиамина, а также со- или терполимеры, содержащие остатки хотя бы одного из вышеназванных мономеров, а также остатки еще одной аминокислоты, например, ω-аминодекановой, еще одной дикарбоновой кислоты, например, себациновой, или еще одного диамина, например, додекаметилендиамина. Чаще всего используют сополиамиды типа ПА 6/66 и терполиамиды типа ПА 6/66/10. Вместе с тем, получающиеся из таких со- или терполиамидов пленки, как правило, обладают высокой термоусадкой и используются в качестве, например, «верхних» пленок. В частности известна многослойная термоусадочная пленка, раскрытая в патенте США №6699549, содержащая в одном из слоев сополиамиды типа ПА 6/66, ПА 6/12 и ПА 6/610/MXD6 или смеси этих сополиамидов. Она характеризуется значениями термоусадки не менее 20% в каждом из направлений при ее измерении в горячей воде при 90°С, и не менее 15% при ее измерении при 120°С в условиях сухого нагрева, что делает ее совершенно непригодной для использования в качестве нижней пленки.

Поэтому в настоящее время существует потребность в барьерной пленке с улучшенной формуемостью, которая при относительно низкой исходной толщине способна беспроблемно формоваться в механически надежное изделие. Кроме того, такая термоформуемая пленка должна характеризоваться возможно более низкой величиной термической усадки при температуре формования.

Таким образом, задачей настоящего изобретения является разработка барьерной пленки для изготовления лотков или контейнеров (нижняя пленка), способной к большим необратимым деформациям при термоформовании глубокой вытяжкой в жестких условиях, но, при этом, не склонной к чрезмерному утончению на отдельных участках и обладающей очень низкой усадкой при температуре формования. Такая пленка при пониженной исходной толщине позволила бы получать из нее формованные изделия с необходимой механической надежностью, понимаемой здесь как их способность выдерживать транспортировку, будучи наполненными упакованным содержимым, практически без разрывов.

Другой задачей настоящего изобретения является разработка способа изготовления такой пленки.

Описание

Здесь и в дальнейшем описании, включая формулу изобретения, если не оговорено иное или иное однозначно не следует из контекста, знак «%» означает массовую процентную долю, взятую от общей массы композиции или смеси. Также, в дальнейшем слова, содержащие приставку в круглых скобках, используются для обозначения понятий, одновременно включающих понятия, обозначаемые этим словом с этой приставкой и без нее. Например слово (со)полимер означает одновременно полимер (гомополимер) и сополимер. Кроме того, термин «сополимер», а также родственные термины сополиамид и сополиолефин, здесь и далее подразумевают продукт сополимеризации двух и более мономеров. В зависимости от контекста термины «полимер» и «полимерный» могут недвусмысленно употребляться и в узком смысле, как относящиеся к гомополимерам.

Краткое описание изобретения

В результате произведенных авторами изобретения интенсивных исследований неожиданно было обнаружено, что задача настоящего изобретения решается двухосно-ориентированной и термофиксированной плоской соэкструдированной барьерной пленкой, содержащей:

(i) по меньшей мере, один наружный термосвариваемый слой, преимущественно выполненный из (со)полиолефина с температурой размягчения по Вика не выше 130°С,

(ii) по меньшей мере, один термостойкий слой, преимущественно выполненный из по меньшей мере одного полярного (со)полимера, выбранного из группы, включающей преимущественно алифатические (со)полиамиды и ароматические (со)полиэфиры,

(iii) по меньшей мере, один сердцевинный адгезивный слой из материала, имеющего адгезию одновременно к (со)полиолефинам и полярным (со)полимерам, при том, что

a. термостойкий слой, преимущественно выполненный из преимущественно алифатических (со)полиамидов, содержит не менее 15%, по меньшей мере, одного преимущественно алифатического сополиамида с температурой плавления не выше 205°С;

b. при погружении пленки на 10 секунд в воду с температурой 90°С усадка, как в продольном, так и в поперечном направлении меньше 10%;

c. при помещении на 10 секунд в сушильный шкаф, нагретый до 100°С, усадка пленки составляет менее 3%, по меньшей мере, в одном из направлений, включая продольное и поперечное направление;

d. при вакуумном формовании на термоформовочной машине, которое осуществляется автоматически при установленных температуре, времени нагрева, времени формования и давлении в вакуумной системе 100°С, 3 с, 2,5 с и 2 мм рт.ст. соответственно, при помощи матрицы с четырьмя формовочными полостями, выполненными в форме прямоугольных параллелепипедов с габаритными размерами 147×143×50 (мм), имеющими на ребрах закругления с радиусом 20 мм, собранными в прямоугольный блок с зазорами между формовочными полостями в 18 мм в машинном и 15 мм в поперечном направлении пленка формуется практически без разрывов, причем соотношение средней толщины на недеформированных участках пленки и средней минимальной толщины пленки в формованном изделии, составляет не более 4,5.

Словосочетание «практически без разрывов» подразумевает, что при термоформовании в жестких условиях из пленки получается не менее 99% неповрежденных формованных изделий. Эта же норма (99% неповрежденных упаковок) относится к вышеупомянутым формованным изделиям, практически без разрывов выдерживающим транспортировку.

Формование пленки в лоток происходит при повышенных температурах, обычно при 80-110°С. Стандартизированные методы определения механических характеристик пленки при растяжении предполагают проведение испытаний при комнатной температуре. Между тем в промежутке между 20 и 80°С в полимерах происходят важные фазовые переходы (переход стеклования/размягчения в полиамиде, частичное плавление кристаллической фазы в полиолефинах), кардинально изменяющие свойства материалов. По этой причине для определения важнейших характеристик поведения пленок используются промышленные испытания в жестких условиях глубокого формования, как они понимаются в настоящем описании.

Другая задача настоящего изобретения решается найденным способом получения этой пленки, включающем стадии соэкструзии, двухосной вытяжки, термофиксации и сматывания готовой пленки в рулон, при котором

i. степень поверхностного растяжения при двухосной вытяжке составляет не менее 8 и

ii. стадия термофиксации сопровождается линейной релаксацией с усадкой хотя бы в одном из направлений, включая продольное (машинное) и поперечное направление, более чем на 25% и поверхностной релаксацией с усадкой более чем на 40%.

Если степень вытяжки и/или степень последующей релаксации пленки меньше указанных величин, получающаяся пленка не обладает перечисленным полезным набором свойств. Например, пленка с недостаточной степенью вытяжки - в пределе, вообще неориентированная, склонна к сильному пиковому утончению, а пленка ориентированная, но недостаточно сильно усаженная в процессе термофиксации, обычно просто не выдерживает глубокой вытяжки.

С другой стороны, изделия, формуемые из изобретенной пленки, могут иметь различную форму, в том числе такую, в которой могут сильно отличаться их габариты относительно плоскости пленки (например, длина и ширина лотка). В этом случае предпочтительно использовать пленку в анизотропном варианте воплощения, когда пластичность пленки различна в различных направлениях, что достигается различным уровнем релаксации в машинном и поперечном направлении, вплоть до полного отсутствия релаксации в одном из направлений. При этом, однако, уровень поверхностной усадки при релаксации, должен оставаться достаточно высоким.

Подробное описание изобретения

Термосвариваемый слой изобретенной пленки предпочтительно содержит хотя бы один (со)полимер, преимущественно содержащий (i) мономерные единицы этилена или пропилена и (ii) мономерные единицы, по меньшей мере одного из таких мономеров, как α-олефины с числом атомов углерода от 2 до 14, виниловые сложные эфиры, сложные эфиры ненасыщенных карбоновых кислот, ненасыщенные карбоновые кислоты и их соли, причем общее количество мономеров (ii) не превышает 40 молярных %. Эти виниловые сложные эфиры, предпочтительно представляют собой винилацетат, ненасыщенные карбоновые кислоты - предпочтительно акриловую и метакриловую кислоты, их эфиры предпочтительно содержат остатки нормальных или разветвленных спиртов с числом атомов углерода от 1 до 6, а соли предпочтительно содержат такие катионы как Li+, Na+, Mg2+ или Zn2+.

Преимущественно алифатический сополиамид с температурой плавления не выше 205°С в составе термостойкого слоя, как правило, содержит остатки таких мономеров, как γ-масляная кислота, δ-аминовалериановая кислота, ε-аминокапроновая кислота, ι-аминоундекановая кислота, κ-аминолауриновая кислота, тетраметилендиамин, гексаметилендиамин, додекаметилендиамин, адипиновая кислота, азелаиновая кислота, себациновая кислота и додекановая кислота. Кроме того, при необходимости, его макромолекула может содержать не более 15% по массе ароматических мономеров таких, как, например, изофталевая кислота, терефталевая кислота, метаксилилендиамин и параксилилендиамин. Если термостойкий слой преимущественно выполнен на основе (со)полиамида, он может дополнительно содержать не более 85% хотя бы одного преимущественно алифатического (со)полиамида с температурой плавления выше 205°С, содержащего остатки тех же мономеров. В частности, оба типа (со)полиамидов в составе термостойкого могут выбираться, например, из ПА 6, ПА 9, ПА 12, ПА 66, ПА 69, ПА 6/9, ПА 6/66, ПА 6/69, ПА 6/66/610, при условии, что композиция отвечает вышеописанному ограничению в отношении массовых долей «легкоплавкого» и «тугоплавкого» (со)полиамида.

Кроме того, термостойкий слой дополнительно может содержать полуароматические (со)полиамиды, такие как ПА 6I/6T и ПА MXD6.

Ароматический (со)полиэфир в составе термостойкого слоя обычно представляет собой полиэтилентерефталат, полиэтилентерефталат, модифицированный гликолями, полибутилентерефталат, кристаллизующийся сополимер полиэтилентерефталата и полибутилентерефталата или любую смесь перечисленных (со)полимеров.

Материал адгезивного слоя предпочтительно представляет собой продукт прививки малеинового ангидрида на полиолефин, преимущественно содержащий мономерные остатки пропилена или этилена.

Изобретенная пленка, кроме того, может содержать хотя бы один кислородобарьерный слой, преимущественно выполненный из СЭВС, в котором содержание этилена обычно не выше 50 молярных %.

Эта пленка также может содержать хотя бы один влагобарьерный слой, выполненный преимущественно из материала, имеющего температуру размягчения по Вика выше 100°С, предпочтительно выше 130°С, который предпочтительно представляет собой кристаллизующийся (со)полиолефин, преимущественно содержащий мономерные остатки пропилена или этилена. Если этот полиолефин, преимущественно содержит мономерные остатки пропилена, он дополнительно может содержать не более 30 молярных % мономерных единиц еще хотя бы одного ненасыщенного мономера, например, этилена, бутилена, гексена, октена или винилацетата. Если этот полиолефин, преимущественно содержит мономерные остатки этилена, он дополнительно может содержать не более 30 молярных % мономерных единиц еще хотя бы одного ненасыщенного мономера, например, пропилена, бутилена, гексена, октена или винилацетата.

Изобретенная пленка может содержать от 3 до 25 слоев. При этом хотя бы один из термостойких слоев, если он преимущественно содержит полиамид, может непосредственно граничить со слоем, выполненным из СЭВС. Одним из наружных слоев обязательно должен быть термосвариваемый слой, тогда как в качестве второго наружного слоя может использоваться один из термостойких слоев или влагобарьерных слоев.

Обычно хотя бы один из упомянутых адгезивных слоев непосредственно граничит одной своей поверхностью с термостойким или кислородобарьерным слоем, а другой своей поверхностью с влагобарьерным или термосвариваемым слоем. Также он может находиться между термостойким слоем на основе ароматического (со)полиэфира и кислородобарьерным слоем или другим термостойким слоем на основе преимущественно алифатического (со)полиамида.

Что касается технологии получения изобретенной пленки, то, при соблюдении вышеописанных основных параметров процесса, она может иметь различное аппаратурное оформление.

Например, соэкструзия может быть плоскощелевой и приводить к получению плоской пленки, а операции вытяжки и термофиксации с релаксацией этой плоской пленки могут осуществляться при помощи ширильной рамы и двух пар зажимных валов. При этом наиболее предпочтительно использовать систему одновременной двухосной вытяжки и одновременной двухосной релаксации.

В другом воплощении соэкструзия представляет собой экструзионное литье первичного рукава через кольцевую фильеру. Операцию вытяжки осуществляют раздувом первичного рукава газом с одновременным продольным вытягиванием пленки при помощи двух пар зажимных валов с получением вторичного рукава. Последующая термофиксация с релаксацией вторичного рукава осуществляется путем снижения давления газа в рукаве и фиксированного пониженного натяжения, создаваемого другими двумя парами зажимных валов. Давление газа в рукаве может быть снижено вплоть до атмосферного, и, в этом случае, термофиксации подвергается плоско сложенный рукав. В ином варианте такое плоско-сложенное состояние рукавная пленка приобретает после складывания и уплощения раздутого рукава. Произведенную таким способом плоско-сложенную рукавную пленку затем разрезают на требуемое число протяженных частей, каждая из которых представляет собой готовую плоскую пленку, которую также сматывают в отдельный рулон.

Методы испытаний.

Метод определения максимального утончения пленки в изделиях в условиях жесткого термоформования.

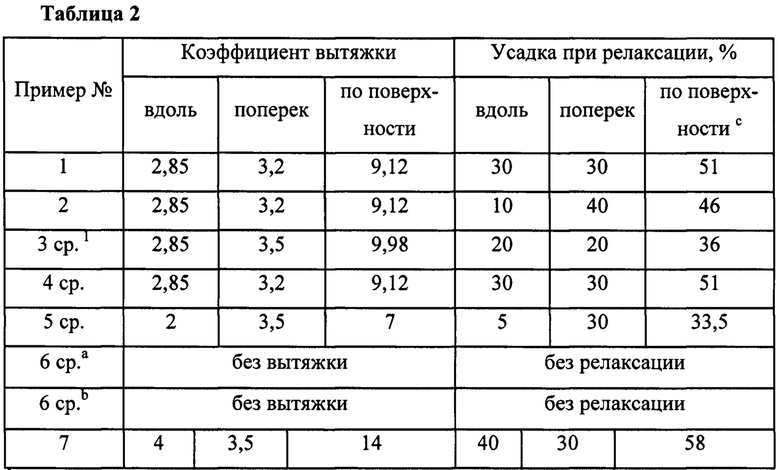

Ниже описан метод определения соотношения средней толщины на недеформированных участках пленки и средней минимальной толщины пленки в формованном изделии. Это соотношение в дальнейшем обозначается как «максимальное утончение пленки в условиях жесткого термоформования» или кратко как «максимальное утончение». Его величина определяется на формованных изделиях, изготовленных в производственных условиях на термоформовочной машине Multivac R145 от компании Multivac Group при помощи матрицы с четырьмя формовочными полостями, выполненными в форме прямоугольных параллелепипедов с габаритными размерами 147×143×50 (мм), имеющими на ребрах закругления с радиусом 20 мм, собранными в прямоугольный блок с зазорами между формовочными полостями в 18 мм в машинном и 15 мм в поперечном направлении. На пульте машины устанавливаются следующие параметры формования: температура 100°С, время нагрева 3 с, время формования 2,5 с и давление в вакуумной системе 2 мм рт.ст.

Формование пленки в жестких условиях производят без загрузки в машину упаковываемого продукта и заправки в нее верхней пленки. На выходе, после разрезания пленки в соответствующем секторе машины, получают формованные блоки, содержащие по 4 лотка с вышеописанной геометрией (проекция показана на рис. 1). После изготовления примерно 500 таких блоков, что гарантирует выход машины на стационарный режим, отбирают 6 формованных блоков, взятых через каждые 35 блоков, по мере выхода из машины.

Среднюю толщину на недеформированных участках пленки определяют усреднением толщин внутри выбранного доверительного диапазона, получаемого путем отбрасывания трех максимальных и трех минимальных результатов измерений толщины. Замеры толщины в этих 6 блоках производят через каждые 30 мм, отступая примерно на 4-5 мм от линии разреза блока. Эта зона пленки практически не подвергается деформации во время формовки. Минимальную толщину определяют для тех же блоков. Ее ищут в углах лотков, разрезая каждый лоток вдоль вертикальных ребер и непрерывно перемещая измерительную площадку микрометра вблизи разрезов. Зафиксированные минимальные значения толщины пленки в четырех углах каждого из двадцати четырех лотков усредняют тем же способом (по 90 замерам внутри выбранного доверительного диапазона).

Величину максимального утончения рассчитывают как отношение найденных значений средней толщины на недеформированных участках пленки и средней минимальной толщины в изделии.

Методы определения усадок.

Усадку в горячей воде определяют в соответствии с методикой, описанной в патенте США №7993713, т.е. путем погружения образца испытуемой пленки, имеющего отметки на расстоянии 100 мм в продольном и поперечном направлении, в воду с температурой 90°С в течение 10 секунд.

Усадку при сухом нагреве определяют, помещая такой же образец пленки в сушильный шкаф, нагретый до 100°С, на 10 секунд с последующим его охлаждением на воздухе до комнатной температуры. Измерение усадки, как и в вышеописанном методе, производят аналогичным образом для 10 образцов и вычисляют среднее значение.

Описание перечня фигур, поясняющих сущность изобретения.

На фиг. 1 изображена верхняя проекция формовочной полости, используемой при испытаниях, относительно пленки. Машинное направление пленки (МН) показано стрелкой.

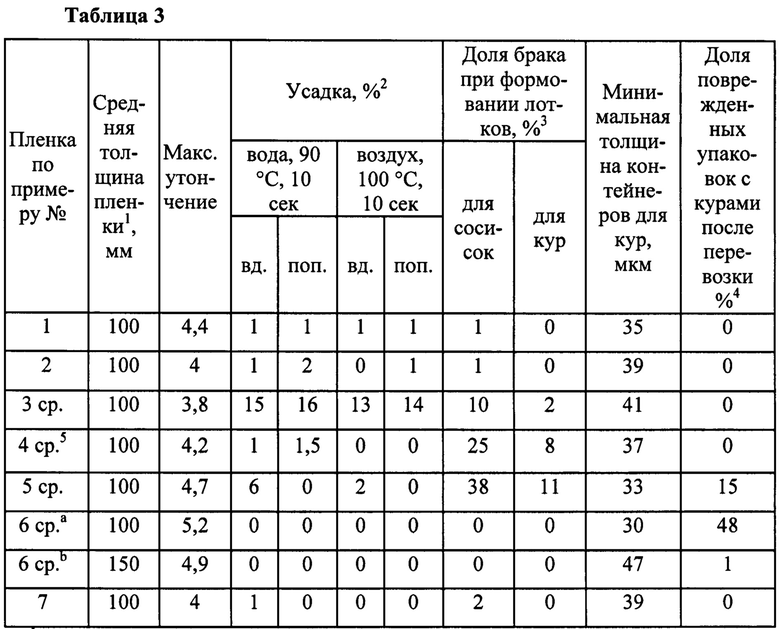

На фиг. 2 изображен общий вид формованного из пленки изделия (идеализированный вид).

Примеры осуществления изобретения

В нижеследующих примерах, приведенных исключительно в качестве иллюстрации настоящего изобретения и не ограничивающих объема притязаний, определенных его формулой, раскрыты наиболее предпочтительные варианты его воплощений.

Применяемые материалы и обозначения, применяемые в примерах. Полиамиды

ПА 6 - гранулированный полукристаллический поликапролактам - полиамид 6 - марка Ultramid® В3, производства компании BASF.

ПА 6/66 - гранулированный полукристаллический сополимер капролактама, адипиновой кислоты и гексаметилендиамина - сополиамид 6/66 - (содержание мономера ПА 66 около 15%), марка Ultramid® С3, производства компании BASF.

ПА 6I/6T - гранулированный аморфный сополимер гексаметилендиамина, терефталевой и изофталевой кислот (сополиамид 6I/6T) - марка Selar® РА, производства компании DuPont de Nemours.

ПА-АБ - гранулированный концентрат добавки, предотвращающей слипание в рулоне (антиблокирующая добавка), в полиамиде 6 - марка Polybatch АВ РА 3013, производства компании A.Schulman.

Полиэфиры сложные

ПЭТФ - гранулированный полукристаллический полиэтилентерефталат марки Lighter С93, производства компании Equipolymers GmbH.

ПЭТФ-АБ - гранулированный концентрат антиблокирующей добавки в ПЭТФ марки Polybatch РТ АВ 050 G, производства компании A.Schulman.

Полиолефины

ПОП1 - гранулированный полиолефиновый пластомер (сополимер этилена и α-олефина) марки Queo 0201, производства компании Borealis AG.

ПОП2 - гранулированный полиолефиновый пластомер (сополимер этилена и α-олефина) марки Exact® Plastomer 5062, производства компании Exxon Mobile.

соПП - гранулированный случайный сополимер пропилена, этилена и бутена марки Adsyl 5C30F, производства компании Lyondell Basell.

ИО - гранулированный полиолефиновый иономер (сополимер этилена и акриловой кислоты, частично нейтрализованный цинком) марки Surlyn 1601, производства компании DuPont de Nemours.

ПЭ-АБ - гранулированный концентрат антиблокирующей добавки в линейном полиэтилене низкой плотности марки Polybatch FSU 1010Е, производства компании A.Schulman.

Газобарьерные материалы

СЭВС - гранулированный сополимер этилена и винилового спирта с молярным содержанием этилена 32% марки Evasin 3251 F, производства компании Chang Chun Petrochemical Co. Ltd.

Полимерные адгезивы

АД1 - гранулированный малеинезированный линейный полиэтилен низкий плотности марки Modic® М603Е, производства компании Mitsubishi Chemical Europe GmbH.

АД2 - гранулированный малеинезированный сополимер этилена и акрилата марки Bynel 21Е787, производства компании DuPont de Nemours.

Пример 1. Пленка с практически изотропной деформируемостью.

В бункеры девяти экструдеров, работающих с разной производительностью, девятислойной экструзионной установки загружают девять композиций, указанных в соответствующем столбце табл. 1, где они расплавляются и перемешиваются. После этого расплавы поступают в девятислойную головку, где формируется расплавленный девятислойный экструдат, в котором внутренним слоем является слой А, наружным - слой I. Затем его экструдируют через кольцевую фильеру в виде первичного рукава, который резко охлаждают холодной водой до температуры 13-15°С.

Затвердевший первичный рукав имеет средний диаметр около 310 мм и среднюю толщину около 447 мкм. Затем его при помощи системы пар активных зажимных валов подают в трубчатый инфракрасный нагреватель, где нагревают до температуры 80°С, и далее подвергают ориентационной вытяжке с коэффициентами продольной и поперечной вытяжки 2,85 и 3,2 соответственно. Последующую термофиксацию полученной ориентированной рукавной пленки производят в виде надутого воздухом третичного рукава в трубчатых конвекционных нагревателях в течение 3-5 секунд, при этом температура рукава на выходе из нагревателя составляет 135-140°С. В процессе термофиксации при помощи соответствующей регулировки скоростей вращения впускающей и выпускающей зажимной пары активных валов, ограничивающих третичный пузырь, и при поддержании диаметра пузыря на уровне 705 мм, происходит размерная релаксация (усаживание) пленки в обоих направлениях на 30%. Параметры вытяжки и усадки при релаксации приведены в табл. 2. После термофиксации сложенную пленку пропускают через охлаждающий вал, доводят ее температуру до 25°С и сматывают в рулон, содержащий около 1000 м пленки. Готовая пленка имеет средний диаметр около 695 мм (ширина сложенного рукава около 1092 мм) и толщину около 100 мкм.

Затем при перемотке рулона при помощи четырех параллельных ножей от плоско сложенной рукавной пленки отрезают примерно по 10 мм пленочного материала от линий сгиба и одновременно разрезают ее на 6 полотен в виде трех сдвоенных полос плоской пленки шириной примерно 357 мм. Далее каждое из полученных полотен сматывают в отдельные рулоны.

После этого пленку отправляют на мясокомбинат, где ее используют в качестве нижней пленки при изготовлении:

a) лотков для упаковки сосисок, при помощи формовочной матрицы согласно фиг. 1 на термоформовочной машине Multivac R145 от компании Multivac Group (доля площади поверхности пленки под формованным продуктом ~71%) при условиях, соответствующим условиям в вышеописанной методике определения максимального утончения;

b) контейнеров для упаковки куриных тушек массой примерно 1,2-1,4 кг, при помощи формовочной матрицы с габаритами 220×300×120 мм на упаковочном аппарате Webomatic APS ML 4600 с промежутками в поперечном направлении 80 мм (доля площади поверхности пленки под формованным продуктом ~62%).

В обоих случаях на пультах аппаратов устанавливают следующие параметры формования: температура 100°С, время формования 2,5 с и давление в вакуумной системе 2 мм рт.ст.

Готовые упаковки погружают в авторефрижератор и отправляют в сетевой магазин, расположенный на расстоянии 20 км от мясокомбината. После прибытия на место назначения все упаковки выгружают, а упаковки с тушками осматривают на предмет сохранения их целостности, фиксируя процентную долю надорванных упаковок.

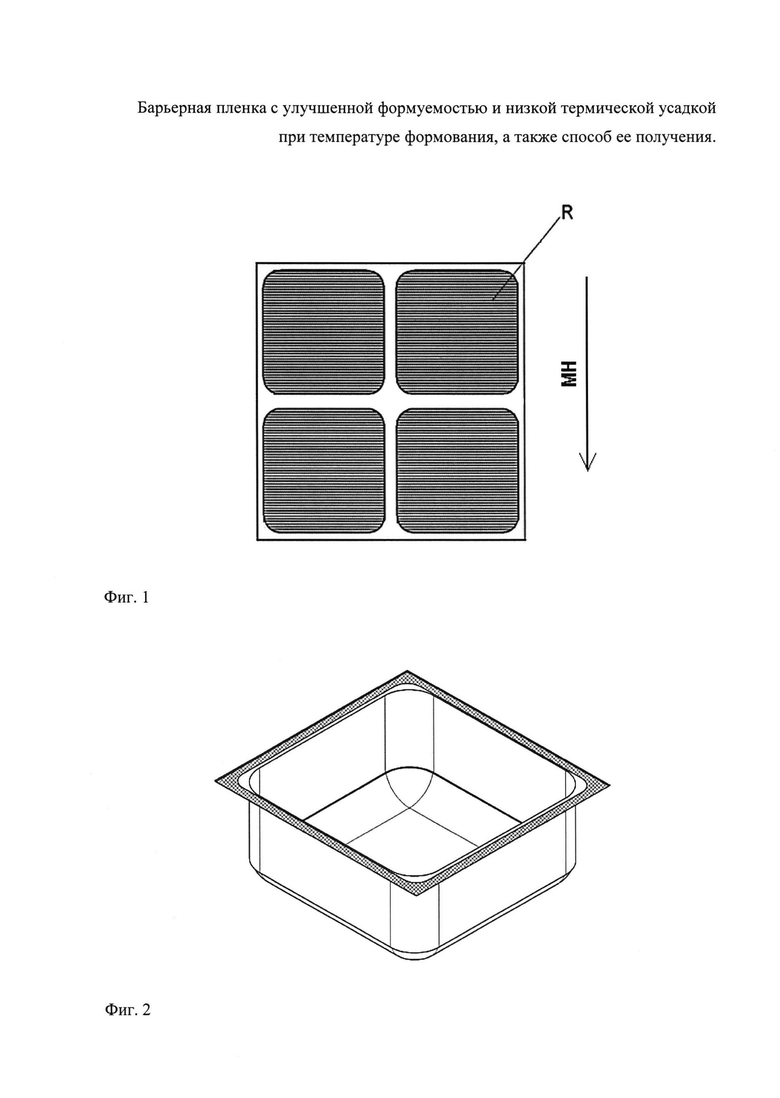

Результаты промышленных испытаний этой пленки и пленок из последующих примеров приведены в табл. 3.

*для сравнительного примера 4 состав полиамидных слоев Е и G приведен в квадратных скобках

**α - доля производительности экструдера от общей производительности установки

Пример 2. Пленка с сильной анизотропией деформируемости.

Экструдируют первичный рукав со структурой, показанной в табл. 1 для примера 2, диаметром 362 мм и толщиной 492 мкм.

Здесь и в последующих примерах рукавные пленки изготавливают по технологии примера 1 с конечным диаметром и толщиной как в этом примере (1), но с параметрами вытяжки и усадки при релаксации, приведенными в табл. 2. Соответственно они имеют такой же диаметр (ширину сложенного рукава), что и в примере 1, из рукава вырезают такое же количество плоских пленок с такой же шириной как в примере 1 и для них проводят те же испытания, что для пленки по примеру 1, результаты которых отражены в табл. 3.*

Пример 3 (сравнительный). Пленка ориентированная и недостаточно сильно усаженная при релаксации.

Экструдируют первичный рукав со структурой, показанной в табл. 1 для примера 3, диаметром 248 мм и толщиной 639 мкм. Последующие операции производят как в примере 2.

1ср. - сравнительный (пример)

a, bпленки отличаются средней толщиной - 100 и 150 мкм соответственно.

cПоверхностная усадка при релаксации αS в % вычисляется как

αs=100(1-(1-αвд/100)×(1-αпоп/100))=αвд+αпоп-αвд×αпоп/100,

где αвд и αпоп - линейные усадки при релаксации соответственно в продольном и поперечном направлении.

Пример 4 (сравнительный). Пленка, содержащая только тугоплавкие полиамиды.

Экструдируют первичный рукав со структурой, показанной в табл. 1 для примера 4 [состав полиамидных слоев указан в квадратных скобках] и геометрическими параметрами как в примере 1. Последующие операции производят как в примере 1.

Пример 5 (сравнительный). Слабо ориентированная пленка.

Экструдируют и формируют первичный рукав со структурой, которая соответствует структуре, приведенной для примера 5 в табл. 1, с диаметром 283 мм и толщиной 466 мкм. Последующие операции производят как в примере 2.

Пример 6 (сравнительный). Неориентированные пленки. Варианты а и b.

Два образца пленки со структурой, соответствующей примеру 1, с диаметром 695 мм и толщиной 100 (вариант а) и 150 мкм (вариант b), получают известным методом соэкструзии с раздувом рукава. При этом расплавленный рукавный экструдат раздувают воздухом сразу после его выхода из кольцевой фильеры с образованием пузыря диаметром около 700 мм, который затем охлаждают потоком холодного воздуха и сматывают в рулон. Толщину пленки варьируют, изменяя общую производительность установки (при сохранении соотношения производительностей отдельных экструдеров).

Последующие операции с готовыми рукавными пленками производят как в примере 2.

Пример 7. Пленки, экструдированные плоско-щелевой экструзией с последующей вытяжкой и релаксацией на раме.

В бункеры девяти экструдеров, работающих с разной производительностью, девятислойной экструзионной установки загружают девять композиций, указанных в табл.1 для примеров 2, 5 и 7, где их расплавляют и перемешивают. После этого расплавы поступают в девятислойную головку, где формируется расплавленный девятислойный экструдат. Затем его экструдируют через плоскощелевую фильеру с шириной 2000 мм и с зазором 1,1 мм (1100 мкм) в виде расплавленного первичного полотна, которое передают на охлаждающий вал с температурой 20°С, где оно быстро охлаждается до температуры 25°С, переходя из расплавленного состояния в твердое. Толщину и ширину первичного полотна регулируют скоростью вращения первой зажимной пары активных валов при постоянной общей производительности экструдера. Затем первичное полотно шириной 1160-1161 мм и толщиной 588 мкм повторно нагревают разогретыми валами до температуры 85°С и по системе пассивных валов передают на ширильно-длинильную раму для одновременной двухосной вытяжки и одновременной двухосной релаксации. На раме (тен-тере) происходит продольная и поперечная вытяжка полотна с коэффициентами вытяжки 3,5 и 4 соответственно. Далее растянутое полотно вместе с зажимами перемещают по системе валов в зону нагрева. В этой зоне полотно нагревают до температуры 145-150°С и, за счет взаимного сближения зажимов в двух направлениях, производят его контролируемую релаксацию с усадкой в продольном и поперечном направлении на 40 и 30% соответственно. После охлаждения потоком воздуха, у готового полотна толщиной 100 мкм обрезают его края, деформированные зажимами, а само полотно разрезают на 9 полос шириной примерно 357 мм, которые сматывают в рулоны.

Дальнейшие испытания этих пленок производят как в примере 1.

1Примерно совпадает со средней толщиной на недеформированных участках

2«вд.» и «поп.» - вдоль и поперек относительно длины пленки

3Доля порванных лотков

4Доля относительно числа изначально целых лотков

5Лотки и контейнеры по сравнительному примеру 4 заметно дефомированы.

Из таблиц 1, 2 и 3 видно, что пленки, изготовленные согласно разработанному в изобретении способу, могут подвергаться термоформованию глубокой вытяжкой в жестких условиях практически без разрывов в отличие от ориентированных пленок, известных из уровня техники. Такие пленки не склонны к чрезмерному утончению на отдельных участках, что подтверждено значениями максимального утончения (не более 4,5) пленки в формованных изделиях (мягких лотках, контейнерах), и обладают очень низкой усадкой (менее 3%) при температуре формования, что позволяет им сохранять форму, заданную при изготовлении. Изобретенная пленка при пониженной исходной толщине позволяет получать из нее механически надежные формованные изделия, которые при меньшей средней толщине исходной пленки обладают лучшей механической надежностью, чем неориентированные пленки, традиционно используемые для этих целей.

Изобретение относится к многослойным влаго- и газобарьерным относительно толстостенным термоформуемым пленкам и касается двухосно-ориентированной и термофиксированной плоской соэкструдированной барьерной пленки и способа ее изготовления, которая может быть использована в пищевой промышленности. Содержит наружный термосвариваемый слой, выполненный из (со)полиолефина с температурой размягчения по Вика не выше 130°С; термостойкий слой, выполненный из по меньшей мере одного полярного (со)полимера, выбранного из группы, включающей алифатические (со)полиамиды и ароматические (со)полиэфиры; сердцевинный адгезивный слой из материала, имеющего адгезию одновременно к (со)полиолефинам и полярным (со)полимерам, при этом термостойкий слой, выполненный из алифатических (со)полиамидов, содержит не менее 15% по меньшей мере одного преимущественно алифатического сополиамида с температурой плавления не выше 205°С. Способ включает стадии соэкструзии, двухосной вытяжки, термофиксации и сматывания готовой пленки в рулон, при этом степень поверхностного растяжения при двухосной вытяжке составляет не менее 8 и стадия термофиксации сопровождается линейной релаксацией с усадкой хотя бы в одном из направлений, включая продольное (машинное) и поперечное направление более чем на 25% и поверхностной релаксацией с усадкой более чем на 40%. Изобретение обеспечивает создание пленки, которая может быть использована для термоформования глубокой вытяжкой в жестких условиях, при этом изготовленные из нее формованные изделия обладают необходимой механической надежностью. 2 н. и 18 з.п. ф-лы, 2 ил., 3 табл., 7 пр.

1. Двухосно-ориентированная и термофиксированная плоская соэкструдированная барьерная пленка, содержащая,

(i) по меньшей мере один наружный термосвариваемый слой, преимущественно выполненный из (со)полиолефина с температурой размягчения по Вика не выше 130°С,

(ii) по меньшей мере один термостойкий слой, преимущественно выполненный из по меньшей мере одного полярного (со)полимера, выбранного из группы, включающей преимущественно алифатические (со)полиамиды и ароматические (со)полиэфиры,

(iii) по меньшей мере один сердцевинный адгезивный слой из материала, имеющего адгезию одновременно к (со)полиолефинам и полярным (со)полимерам,

отличающаяся тем, что

a. термостойкий слой, преимущественно выполненный из преимущественно алифатических (со)полиамидов, содержит не менее 15% по меньшей мере одного преимущественно алифатического сополиамида с температурой плавления не выше 205°С;

b. при погружении пленки на 10 секунд в воду с температурой 90°С усадка как в продольном, так и поперечном направлении составляет менее 10%;

c. при помещении на 10 секунд в сушильный шкаф, нагретый до 100°С, усадка пленки составляет менее 3% по меньшей мере в одном из направлений, включая продольное и поперечное направление;

d. при вакуумном формовании на термоформовочной машине, которое осуществляется автоматически при установленных температуре, времени нагрева, времени формования и давлении в вакуумной системе 100°С, 3 с, 2,5 с и 2 мм рт. ст. соответственно, при помощи матрицы с четырьмя формовочными полостями, выполненными в форме прямоугольных параллелепипедов с габаритными размерами 147×143×50 (мм), имеющими на ребрах закругления с радиусом 20 мм, собранными в прямоугольный блок с зазорами между формовочными полостями в 18 мм в машинном и 15 мм в поперечном направлении, пленка формуется практически без разрывов, причем соотношение средней толщины на недеформированных участках пленки и средней минимальной толщины пленки в формованном изделии составляет не более 4,5.

2. Пленка по п. 1, отличающаяся тем, что термосвариваемый слой содержит по меньшей мере один (со)полимер, преимущественно содержащий (i) мономерные единицы этилена или пропилена и (ii) мономерные единицы по меньшей мере одного из мономеров, выбранных из списка, включающего α-олефины с числом атомов углерода от 2 до 14, виниловые сложные эфиры, сложные эфиры ненасыщенных карбоновых кислот, ненасыщенные карбоновые кислоты и их соли, причем общее количество мономеров (ii) не превышает 40 молярных %.

3. Пленка по п. 2, отличающаяся тем, что виниловые сложные эфиры предпочтительно выбраны из винилацетата, ненасыщенные карбоновые кислоты предпочтительно выбраны из списка, включающего акриловую и метакриловую кислоты, их эфиры предпочтительно содержат остатки нормальных или разветвленных спиртов с числом атомов углерода от 1 до 6, а соли предпочтительно содержат катионы, выбранные из списка, включающего Li+, Na+, Mg2+ или Zn2+.

4. Пленка по п. 1, отличающаяся тем, что хотя бы один из преимущественно алифатических сополиамидов с температурой плавления не выше 205°С в составе термостойкого слоя содержит остатки мономеров, выбранных из списка, включающего мономеры из группы (i), включающей γ-масляную кислоту, δ-аминовалериановую кислоту, ε-аминокапроновую кислоту, ι-аминоундекановую кислоту, κ-аминолауриновую кислоту, тетраметилендиамин, гексаметилендиамин, додекаметилендиамин, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и додекановую кислоту, а также при необходимости не более 15% по массе мономеров, выбранных из группы (ii), включающей изофталевую кислоту, терефталевую кислоту, мета-ксилилендиамин и пара-ксилилендиамин.

5. Пленка по п. 4, отличающаяся тем, что термостойкий слой дополнительно содержит не более 85% хотя бы одного преимущественно алифатического (со)полиамида с температурой плавления выше 205°С, содержащего мономерные остатки по меньшей мере одного мономера, выбранного из списка, включающего мономеры из группы (i), включающей γ-масляную кислоту, δ-аминовалериановую кислоту, ε-аминокапроновую кислоту, ι-аминоундекановую кислоту, κ-аминолауриновую кислоту, тетраметилендиамин, гексаметилендиамин, додекаметилендиамин, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и додекановую кислоту, а также при необходимости не более 15% по массе мономеров, выбранных из группы (ii), включающей изофталевую кислоту, терефталевую кислоту, мета-ксилилендиамин и пара-ксилилендиамин.

6. Пленка по пп. 4 и 5, отличающаяся тем, что термостойкий слой дополнительно содержит полуароматические (со)полиамиды, выбранные из списка, включающего ПА 6I/6T и ПА MXD6.

7. Пленка по п. 1, отличающаяся тем, что ароматический (со)полиэфир в составе термостойкого слоя выбран из списка, включающего полиэтилентерефталат, полиэтилентерефталат, модифицированный гликолями, полибутилентерефталат, кристаллизующийся сополимер полиэтилентерефталата и полибутилентерефталата и любую смесь перечисленных (со)полимеров.

8. Пленка по п. 1, отличающаяся тем, что материал адгезивного слоя представляет собой продукт прививки малеинового ангидрида на полиолефин, преимущественно содержащий мономерные остатки пропилена или этилена.

9. Пленка по п. 1, отличающаяся тем, что она, кроме того, имеет по меньшей мере один кислородобарьерный слой СЭВС, преимущественно выполненный из полярного сополимера этилена и винилового спирта, причем содержание этилена не выше 50 молярных %.

10. Пленка по п. 1, отличающаяся тем, что она, кроме того, имеет по меньшей мере один влагобарьерный слой, преимущественно выполненный из (со)полимера олефина.

11. Пленка по п. 10, отличающаяся тем, что материал этого влагобарьерного слоя представляет собой кристаллизующийся (со)полиолефин, преимущественно содержащий мономерные остатки пропилена или этилена.

12. Пленка по п. 11, отличающаяся тем, что сополиолефин, преимущественно содержащий мономерные остатки пропилена, дополнительно содержит не более 30 молярных % мономерных единиц по меньшей мере одного ненасыщенного мономера, выбранного из списка, включающего этилен, бутилен, гексен, октен и винилацетат.

13. Пленка по п. 11, отличающаяся тем, что сополиолефин, преимущественно содержащий мономерные остатки этилена, дополнительно содержит не более 30 молярных % мономерных единиц по меньшей мере одного ненасыщенного мономера, выбранного из списка, включающего пропилен, бутилен, гексен, октен и винилацетат.

14. Пленка по п. 1, отличающаяся тем, что она, кроме того, имеет по меньшей мере один термостойкий слой на основе преимущественно алифатического (со)полиамида, являющийся сердцевинным слоем.

15. Пленка по пп. 1 и 9, отличающаяся тем, что по меньшей мере один из термостойких слоев непосредственно граничит со слоем СЭВС.

16. Пленка по пп. 1 и 10, отличающаяся тем, что по меньшей мере один из адгезивных слоев непосредственно граничит одной своей поверхностью с одним из слоев, выбранным из термостойкого слоя и слоя СЭВС, а другой своей поверхностью с одним из слоев, выбранным из влагобарьерного и термосвариваемого слоев.

17. Пленка по п. 1, отличающаяся тем, что она содержит от 3 до 25 слоев.

18. Способ получения двухосно-ориентированной и термофиксированной плоской барьерной пленки по любому из пп. 1-17, включающий стадии соэкструзии, двухосной вытяжки, термофиксации и сматывания в рулон, отличающийся тем, что

i. степень поверхностного растяжения при двухосной вытяжке составляет не менее 8 и

ii. стадия термофиксации сопровождается релаксацией с усадкой по меньшей мере в одном из направлений, включая продольное (машинное) и поперечное направление, более чем на 25% и поверхностной релаксацией с усадкой более чем на 40%.

19. Способ по п. 18, отличающийся тем, что соэкструзия представляет собой плоскощелевую соэкструзию плоской пленки, а операции двухосной вытяжки и термофиксации с релаксацией осуществляются при помощи ширильной рамы.

20. Способ по п. 18, отличающийся тем, что

i. соэкструзия представляет собой экструзионное литье первичного рукава через кольцевую фильеру,

ii. операция вытяжки осуществляется раздувом первичного рукава газом с одновременным продольным вытягиванием пленки при помощи двух пар зажимных валов с получением вторичного рукава,

iii. последующая термофиксация с релаксацией рукавной пленки осуществляется при давлении газа в рукаве, более низком, чем при получении вторичного рукава, при фиксированном пониженном натяжении, создаваемом другими двумя парами зажимных валов с получением готового рукава,

который затем складывается в виде плоского двойного полотна, причем готовую плоскую пленку изготавливают путем разрезания этого плоского протяженного двойного полотна на требуемое количество протяженных плоских пленок.

| US 7993713 B2, 09.08.2011 | |||

| US 6699549 B1, 02.03.2004 | |||

| WO 20151071 A1, 27 23.07.2015 | |||

| МНОГОСЛОЙНАЯ ОРИЕНТИРОВАННАЯ РУКАВНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2245058C2 |

Авторы

Даты

2018-07-10—Публикация

2017-09-29—Подача