Изобретение относится к области изготовления изделий из полимерных материалов и может быть использовано на обувных фабриках для вырубки деталей из листовой резины, картона, кожвалона, таких как подошв, набойки, каблуки.

Известно устройство для изготовления изделий из резины выполненное в виде пресса, включающего подвижную от привода каретку с закрепленными на ней формообразующими инструментами и смонтированную на направляющих колонках, установленных перед рабочей позицией пресса, плиту с выталкивателями 1 . .

известном устройстве укладка листовых заготовок на каретки производится вручную, что резко снижает производительность всего устройства в целом. Кроме этого в известном устройстве съем готовых изделий и укладка их в стопки после вь1талки:, вания производится вручную.

Наиболее близким из известных является устройство для вырубки заготовок из листовых материалов, включающее смонтированную на основании перед рабочей позицией пресса поворотную вокруг горизонтальнои оси опору, несущую подвижные по направляюихим каре тки с рёзакамй взаимодействующими с верхней плитой пресса и механизмы выталкивания вьфубленных заготовок, и расположенный под опорой подвижный в вертикальной плоскости стол для укладки заготовокС21

Недостатком известного устройства является то, что процесс укладки листовых заготовок на каретки не механизирован.

Цель изобретения - механизация процесса укладки листов на резаки.

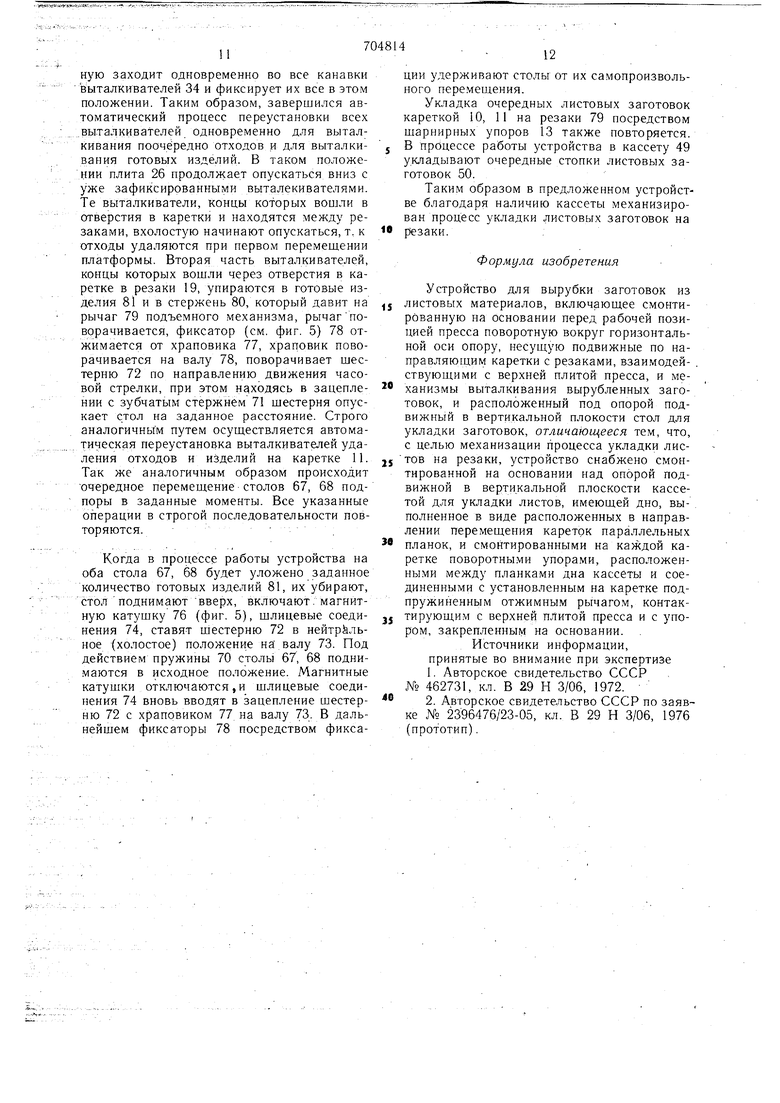

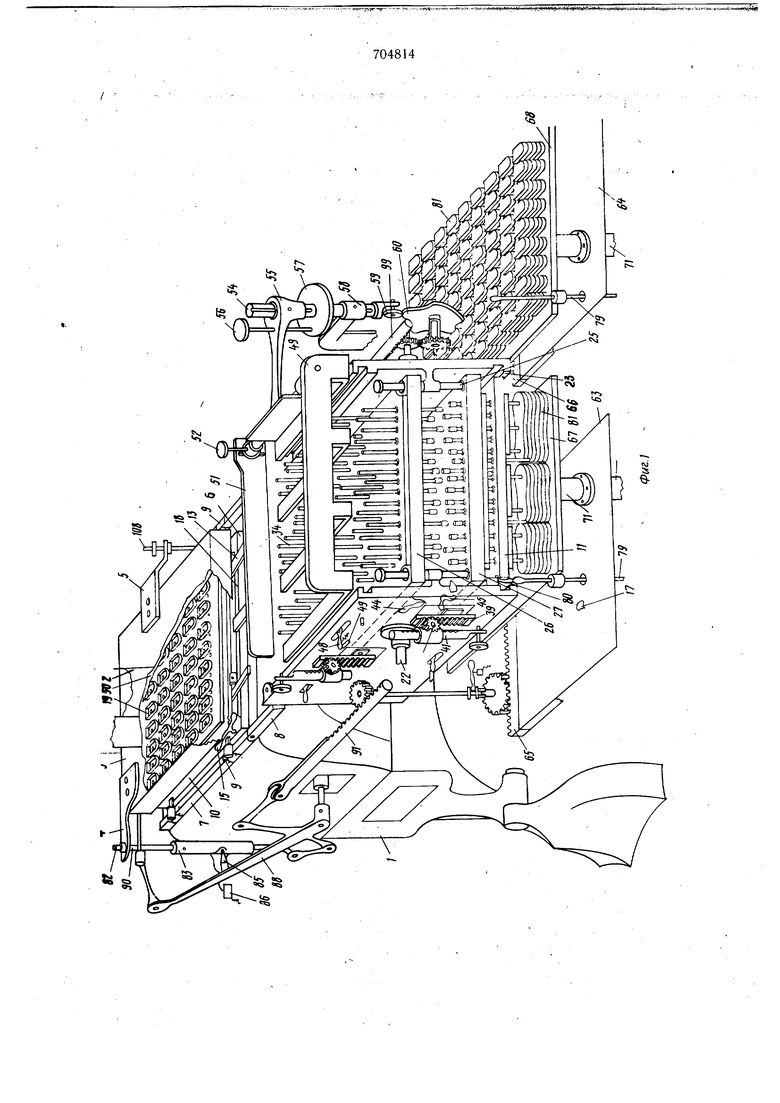

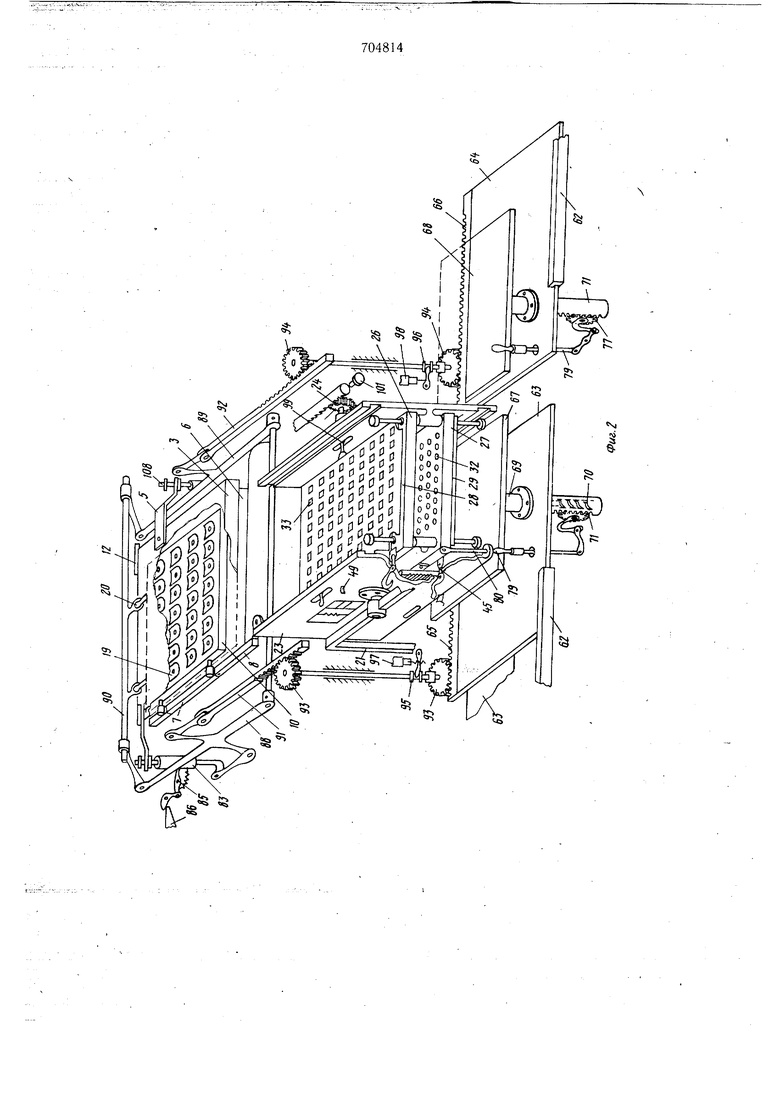

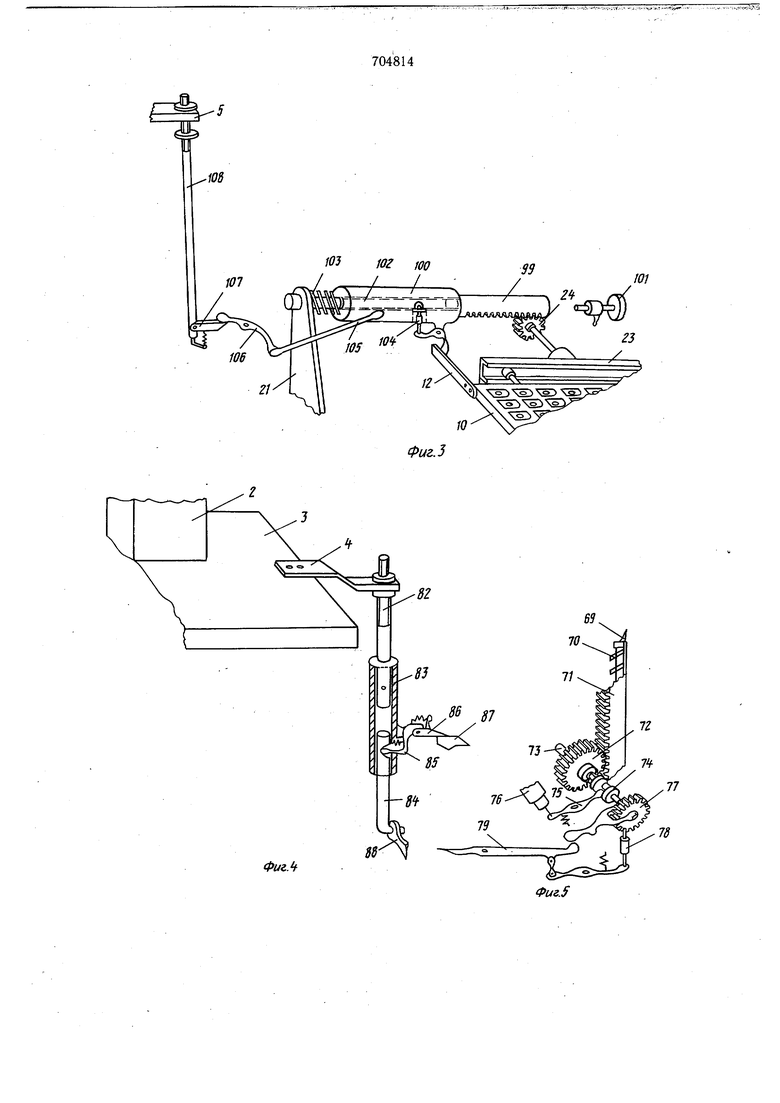

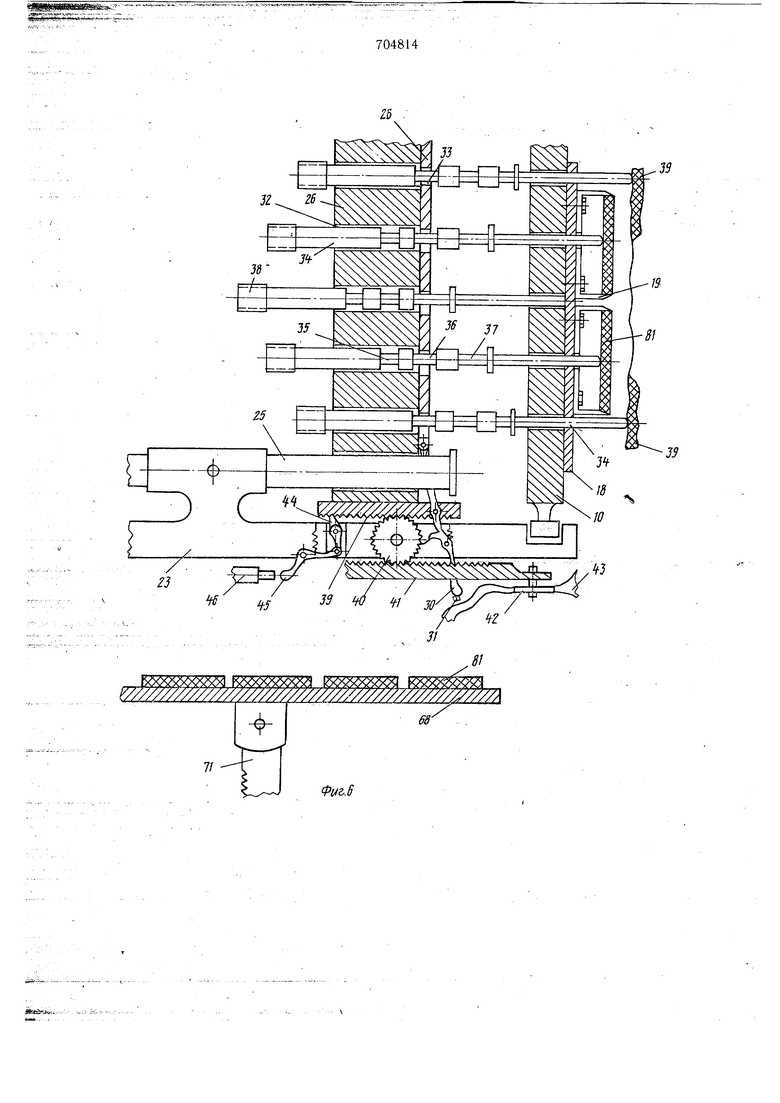

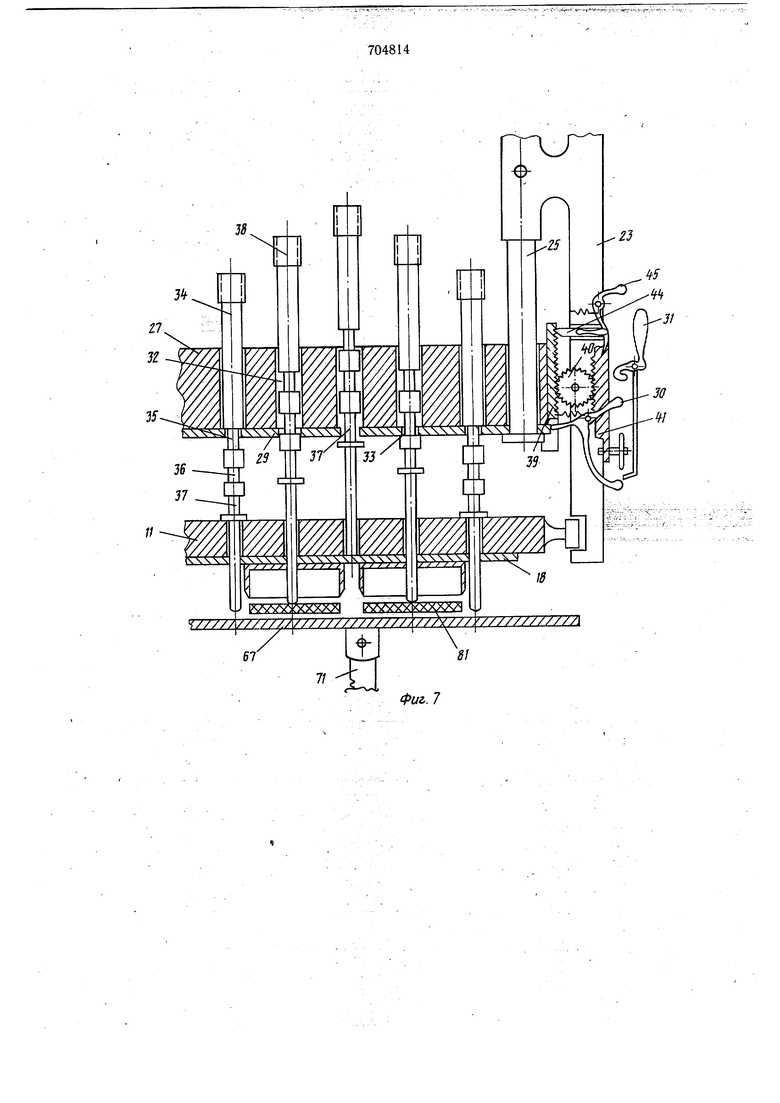

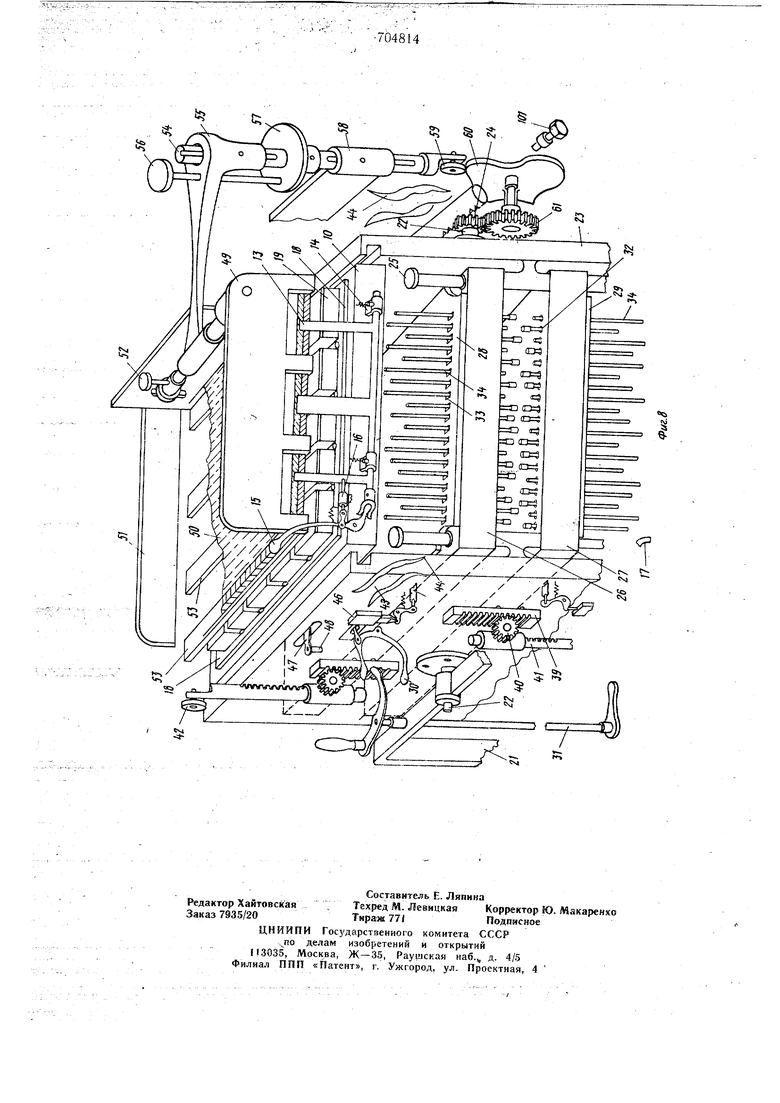

Цель достигается тем, что устройство для вырубки заготовок из листового материала, включающее смонтированную на основании перед рабочей позицией пресса поворотную вокруг горизонтальной оси опору, несущую подвижные по направляющим ка.ретки с резаками, взаимодействующими с верхней плитой пресса, и механизмы выталкивания вырубленных заготовок, и расположенный под опорой подвижный в вертикальной плоскости стол для укладки заготовок , снабжено смонтированной на основании над опорой подвижной и вертикальной плоскости кассетой для укладки листов. имеющей Ь;но, выполненное в-виде располо;женных в направлении перемещения кареток параллельных планок, и смонтированными на каждой каретке поворотными упорами, ра споло женными между пл атгкайй Дна кассеты и соединенными с установленным на каретке щарнирным рычагом, контактирующим с верхней плитой пресса и с упором, закрепленным на основании. Изобретение поясняется чертежами, где: на фиг. 1 дан общий вид устройства; на фиг, 2 - кинематическая схема; нафиг. 3 - механизм поворота опоры; на фиг. 4 - тяга привода кареток и столов; на фиг. 5 - механизм подъема стола; на фиг. б -. выталкивание отходов на опоре; на фиг. 7 - выталкивание изделий на опоре; .на фиг. 8 -г механизм подачи листовых заготовок. Устройство выполнено в виде пресса, имеющего основание I, ползун 2, верхнюю плиту 3, несущую кронщтейны 4, 5.,и нижнюю упорную плиту 6. На основании 1 пресса закреплены направляющие рейки 7, снабженные щарнирными наконечниками 8 и соответствующими им подпружиненными упорами 9, на, которые в процессе работы устройства поочередно поступают каретки 10, 11. Каретки в свою очередь снабжены упором 12 (см. фиг. 8 поворотным упором 13 и InajpoBbiM фиксатором 14, кбнтакти- рующим с подпружиненным отжимным рычагом 15, который связан с фиксаторо.м 16 и контактирует в заданный „момент с установленным на основании упором 17 и верхней плитой пресса. Каретки 10, 11 также снабжены пластиной 18, на которой закреплены формообразующие инструменты, выполненные в виде резаков 19, и щарнирными соединениями 20. Перед рабочей позицией пресса на основании 21 .на оси 22 с возможностью поворота установлена опора 23 с щестерней 24, взаимодействующей с осью 22. Опора 23 в свою очередь снабжена направляющими колонками 25, на которых свободно установлень механизмы выталкивания, выполненные в виде плит 26, 27, тоторые снабжены запорными пластинами -28, 29 с возможностью; их перемещен ияд. связанными с подпружиненньгм отжимным двуплечевым рычагом 30, взаимодействующим соответственно с установленным сбоку опоры 23 двухплечевым поворотным упором 31..Плиты 26, 27 выполнены с отверстиями 32, а запорные. пластины 28, 29;: с продольными отверстиями 33, которые выполнены соосно. В отверстиях 32, вьшолненньгх в плитах 26, 27, проходя через продольные отверстия 33 на запорных ;пластинах 28, 29, свободно установлены выталкиватели 34 (см. фиг. 6, 7), которые выполнены в виде цельного стержня дс набжены тремя фиксирующими канавкамиЗВГЗБ, 37, взаимодействующими с запорными пластинами 28, 29, посредством продольного отверстия 33. Для придания выталкивателю заданного веса он снабжен головкой 38. Для осуи:1:ествления принудительного дополнительного перемещения каждой платформы при выталкивании отходов, каждая платформа снаб.жена отжимным механизмом, который состоит из установленных по бокам Плит 26, 27, зубчатой рейки 39, взаимодействующей с неподвижной промежуточной щестерней 40, а также со второй зубчатой рейкой 41 (установленной на опоре 23 с возможностью перемещения), снабженной отжимным роликом 42, периодически взаимодействующим с установленным сбоку опоры 23 копирным пазом 43. Для фиксации в исходном положении опора снабжена фиксатором 44, нерабочая часть которого имеет закгруленную форму. Фиксаторы 44 связаны с подпружине.нными отжимными рычагами 45 и магнитной, катущкой 46. Кроме этого, опора снабжена фиксаторами 47, фиксирующими на ней положение кареток 10, 11,взаимодействующих также с расположенными сбоку опоры упорами 48. Для обесцечения автомат,ической подачи листовых заготовок непосредственно каретками 10, 11 под пресс, сверху опоры 23 установлена загрузочц.ая кассета 49, для укладки в нее стопкилистовых заготовок 50, имеющая пластину 51 с регулировочным болтом 52. Дно кассеты выполнено в виде расположенных в направлении перемещения каретки параллельных планок 53. Причем кассета 49 выполнена шарнирно на вертикальном стержне 54, и удерживается на нем посредСтвом передвижного кронщтейна 55, который снабжен регулировочным винтом 56, упирающимся в площадку 57, закрепленную неподвижно на стержне 54. В свою очередь стержень 54 выполнен с возможностью вертикального перемещения в корпусе 58, закрепленном на основании 21 и снабжен роликом 59, взаимодействующим постоянно с эксцентриком 60.для подъема и бпускания кассеты 49. Эксцентрик 60 снабжен щестерней 61, взаимодействующей с щестерней 24, установленной на оси 22 опоры 23. Так же на основании 21 в направляющих 62 с возможностью перемещения установлены транспортирующие плиты 63, 64, снабженные зубчатыми рейками 65, 66. Транспортирующие плиты 63, 64 несут на себе столы 67, 68, снабж.енные стержнями 69 (см. фиг. .2, 5), и подпружиненные посредством пружины 70 вверх внутри направляющего зубчатого стержня 71. При этом зубчатый стержень 71 снабжен механиз.мом подъема, выполненным (см. фиг. 5) в виде зубчатой щестерни 72, установленной на валу 73, щлицевого соединения 74, рычага 75 переключения-, связанного с эл.магнитной катущкой 76, храповика 77, подпружиненным фиксатором 78

и рычага 79, взаимодействующим с храповиком 77 и фиксатором 78, а также с подпружиненным стержнем 80, установленным на опоре. Креме того, для осуществления подачи кареток 10, 11, а также для осуще ;твления поочередного перемещения в заданный момент столов 67, 68 для укладки на них вытолкнутых готовых изделий 81, устройство снабжено механизмом перемещения рабочих органов, приводом для которого является ползун 2. Механизм привода (см. фиг. 1, 2) выполнен виде зубчатореечной шёредачи и включает в себя регулировочную тягу 82, которая соединена с кронщтенном 4, а также посредством корпуса 83 соединена со второй тягой 84, которая посредством подпружиненного фиксатора 85 удерживается в нем от смещения, при этом фиксатор 85 снабжен подпружиненной щарнирной собачкой 86, взаимодействующей с упором 87 на основании. В свою очередь тяга 84 связана с подающим рычагом 88, который связан со вторым подающим рычагом 89 и с тягой 90, соединенной с щарнирными соединениями 20. Подающие рычаги 88, 89 одновременно соединены с зубчатыми рейками 91, 92, которые посредством соответствующих пар щестерен 93, 94, связаны одновременно с соответствующими зубчатыми рейками 65, 66, установленными на транспортирующих плитах 64, 63. Причем, каждая пара щестерен 93, 94 снабжена щлицевыми соединениями 95, 96, соединенными с эл. м.агнитными катущками 97, 98. Устройство также снабжено механизмом поворота опоры, который выполнен в виде зубчатой рейки с корпусом 99 (см. фиг. 2), взаимодействующей с щестерней 24, причем зубчатая рейка 99 снабжена корпусом 100, упорным болтом 101; корпус выполнен с возможностью перемещения на закрепленном на основании 21 стержне 102 и подпружинен пружиной 103; кроме этого корпус 100 снабжен фиксатором 104, взаимодействующим с упором 12, который фиксирует его на стержне 102 в заданном положении при сжатой пружине 103; сам корпус 100 снабжен тягой 105, которая посредством рычага 106 взаимодействует с упорной собачкой 107, установленной на тяге 108, прикрепленной к кронщтейну 5.

Устройство работает следующим образом

Вначале производят регулировку загрузочной кассеты 49 в зависимости от габаритов листов 50. Для этого ослабляют, путем поворота, регулировочный винт 52 на кассете 49 и передвигают пластину 51 в соответствующую сторону, а также передвигают ее вверх или вниз согласно количеству листов и в соответствии с их габаритами. Затем винт 52 вворачивают, фиксируя таким образом- настроенное положение кассеты 49. Затем берут стопки листовых заготовок в

количестве примерно до двадцати щтук и кладут их в кассету. После этого,посредством упорного винта 56, поворачивая его в заданном направлении, опускают кассету в сторону опоры, если надо подать кареткой несколько листов резины, или если надо, разрубить один лист, то кассету поднимают вверх. Таким образом (см. фиг. 8), установленные на каретках 10, 11 поворотные упоры 13 оказываются на заданной высоте (в данном случае на уровне двух листовых заготовок). В этом положении кассета 49 удерживается на весу над опорой посредством упорного винта 56, который упирается в площадку 57. При этом стержень 53, удерживающий кассету 49 посредством кронщтейна 55, упирается опорным роликом 59 в копирный эксцентрик 60. Когда каретка 10 начнет перемещаться вперед, щарнирные упоры 13 касаются нижних, листов резины и транспортируют их. Листы резины, таким образом, транспортируются вместе с кареткой в сторону пресса. Когда каретка пройдет зону установки кассеты, она поступит под пресс, а листы резины 50, транспортирующиеся поворотными упорами 13,опускаются на резаки 19. Укладка на резаки 19 самой кареткой 10 листовых заготовок заверщена. Каретка 10, на роликах поступив под пресс по направляющим 7, останавливается на подпружиненных упорах 9. В этом положении (см. фиг. 1, 2) осуществляется разруб листовых заготовок. Включают ползун 2 пресса, который из верхней мертвой точки вместе с верхней плитой 3 опускается в сторону нижней мертвой точки. Перед разрубом листов резины верхняя плита 3 с,начала давит на отжимной рычаг 15, поворачивает его; рычаг, взаимодействуя с поворотными упорами 13, поворачивает их в сторону, в горизонтальное положение, а шаровые фиксаторы 14 фиксируют это положение. Затем плита 3 опускается еще ниже. Она достигает листовых заготовок 50, давит на них, каретка 10 на подпружиненных упорах 9 под давлением плиты 3 опускается на нижнюю плиту 6 и, затем, посредством резаков 19, прорубает их. Готовые изделия 81 входят при этом внутрь резаков, а отходы остаются между ними. Вместе с этим, одновременно, происходит выталкивание вырубленных до этого готовых изделий 81 с резаков 19, установленных на каретке 11, находящейся на опоре- 23 в нижнем положении над столом 67 (см. фиг. 7). Включается магнитная катущка 47, связанный с ней рычаг 46 поворачивается,и фиксатор 45, удерживающий плиту 27, отходит в сторону. Под своим весом платформа резко опускается в сторону каретки 11, выталкиватели 34 при этом, установленные в своих заданных положениях в отверстиях 32 в плите 27 и зафиксированные запорной пластиной 29, входят в отверстия каретки, проХОДЯТ в резаки, 19, касаются готовых изделий 81 и выталкивают их на стол 67. В моментт опускания платформы зубчатая рейка 40 на пл11те 27 взаимодействует через шестерню 4 с подвижной зубчатой рейкой 42, от чего последняя перемещается вверх вхолостую. В момент выталкивания плиты 27 на подпружиненный стержень 80, который также опускается вниз и в свою очередь давит на рычаг 79, который взаимодействует с храповиком 77, который начинает поворачиваться в заданно.м направлении и посредством шестерни 72, взаимодействую щей с зубьями стержня 71 (см фиг. 5), опускает стол 67, преодолевая при этом усилие возвратной пружины 70, а фиксатор 78 фиксирует это положение, В этот момет завершается под прессом разруб листов резины 50 на каретке 10, ,а плита 26, находящаяся сверху опоры 23 вместе с выталкивателями 34, под своим весом на направляющих 25 опущена (с.м. фиг. 1) и зафиксирована в этом положении подпружиненным фиксатором 45. Дойдя до нижней мертвой точки, ползун 2 вместе с верхней плитой 3, не останавливаясь, начинает двигаться вверх. В.месте с плитой 3 поднимаются несущие,на ней кронштейны 4 и 5 с закрепленны.ми на них тягами 82 и 108. Во вре.мя подъема ползуна пресса на тяге 108 шарнирная собачка 107 достигает снизу своей упорной стороной рычага 106, взаи.модейгтвует с ним, от чего корпус 100 зубчатой рейки 99, преодолевая усилие пружины 103, перемещается на стержне 102, при этом подпружиненный фиксатор 104 фиксирует в заданный .момент это положение путем попадания в канавку на стержень 102. Шестерня 24, взаимодействуя с зубчатой рейкой 99, проворачивается на оси 22 вхолостую в этом направлении. Вместе с этим кронштейн 4 поднимает закрепленную на ней тягу 82, .которая соединена с корпусом 83, причем вторая тяга 84 в этом же корпусе в данный момент остается на .месте, так как она еще не зафиксирована фиксатором 85 в корпусе 83. Когда ползун 2 поднимается на задайное расстояние от резаков 19, установленных на каретке 10, в этот момент подпружиненный фиксатор 85, поднимаясь вместе с корпусом 83,достигает опорной канавки неподвижной тяги 84. Фиксатор 85 в этот, момент фиксирует тягу 84 в корпзсе 83, после чего в.месте с корпусом 83 .тяга 84 также начинает подниматься вверх, шарнирная собачка 86 достигает упора 87. поворачивается вхолостую, а затем, -когда собачка пройдет .зону касания с ни.м под действием пружины, она принимает исходное положение. Ползун пресса продолжает подни.маться. Тяга 84, связанная с. двумя подающи.ми рычагами 88, 89, а также, с двумя зубчатыми рейками 91, 92, начинает перемещать их в сторону опоры 23. Каретка 10, соединенная щарнирами 20 посредством тяги 90, соединенной с подающими рычагами 88, 89 по направляющим 7 также начинает перемещаться в сторону опоры 23. Одновременно с этим соответствующие пары шестерен 93, 94, находясь в постоянном зацеплении с зубчатыми рейками 91, 92, начинают поворачиваться в заданном направлении. Посредством включения магнитной катушки 98, шлицевое, соединение 96 отключено, т. е. соответствующая шестерня пары 94, находясь в зацеплении с зубчатой рейкой 66, установленной на транспортирующей плите 64, вращается вхолостую, от чего стол 68 остается на месте, т. е. сбоку, справа опоры 23 (как показано на, фиг. 1, 2). Вторая пара шестерен 93, взаимодействующая с зубчатой рейкой 91 и с транспортирующей плитой 63 (щлицевое соединение 95 не отключено), начинает пере.мещать плиту 63 из-под опоры влево вместе с уложенными на стол 67 готовыми изделиями 81. Рычаг 79 механизма подъема стола 67 перемещается вместе с транспортирующей плитой 63, отходит от упора 80. Под действием пружины храповик 77 фиксатором 78 фиксируется в этом положении от самопроизвольного подъема стола. Таким образом, когда ползун 2 достигает верхней мертвой точки, одновременно завершается подача каретки 10 (в данном случае) на верхние направляющие опоры 23, а транспортирующая плита 68 вместе со столом 67 также выходят в левую сторону изпод опоры. В этот момент каретка 10 с поворотными в горизонтальном положении шарнирными упорами 13 проходит снизу кассеты 49 и поступает под опору. Одновременно с этим, установленный сзади каретки. Ю упор 12 достигает фиксатора 104 (см. фиг. 3) и взаимодействует с ним. Каретка 10 к этому .моменту полностью завершила движение и остановилась на опоре 23. При этом, в свое время, загрузочную кассету 49 вместе с уложенными в ней листовыми заготовками 50 поворачивают в сторону от опоры для того, чтобы и.меть доступ к каретке 10. Это нужно для того, чтобы снять сетку отхода 3. Причем только один раз снимают сетку отхода и только после разруба первого листа резины (на замененной пластине 18 с установленными на ней другими резаками 19). Это нужно для того, чтобы в дальнейшем осуществлять одновременно автоматическую переустановку выталкивателей на платформе в соответствующие позиции для поочередного выталкивания отходов и готовых изделий. Таки.м образом, в .момент взаимодействия упора 12 с фиксатором 104 механизма поворота опоры 23; под силой расжатия (см. фиг. 3) пружины 103 корпус 100 зубчатой рейки 99 начинает перемещаться вперед, зубья которого начинают взаи.модействовать при этом с щестерней 24. В момент поворота опоры вертикальный стер жень 54, упираясь посредством ролика 59 на копирный эксцентрик 60 начинает подниматься, так как эксцентрик 60 взаимодействует при этом посредством шестерни 61 с шестерней 24, установленной на оси опоры. Вместе со стержнем 54 поднимается кассета 49, обеспечивая, таким образом,возможность поворота опоры. Фиксатор 47 взаимодействует с упорами 48 на основании и каретка 10 фиксируется на опоре от смешения. Вначале поворота опоры включается магнитная катушка 46, которая связана с рычагом 45 и отводит его в сторону, в данном случае от плиты 26 фиксатор 44. Одновременно с этим, при повороте опоры упорный ролик 42, установленный на подвижной рейке 41, заходит в паз копирного диска 43,подвижная зубчатая рейка начинает перемешаться, враш,ая при этом промежуточную шестерню 41, которая в свою очередь взаимодействует со второй зубчатой рейкой 40, и перемешает ее на направляюшие 25 в сторону каретки 10 (см. фиг. 6). Поворотный двуплечевой рычаг 31 повернут в соответствуюшее положение. Указанный первый поворот опоры является холостым для удаления отходов, так как отходы первый раз сняты вручную. Во время поворота опоры, рычаг 30, соединенный с запорной пластиной 28, достигает соответствуюш.его плеча поворотного рычага 31, взаимодействует с ним, отчего плита 26 перемеш.ается в исходное положение. При этом пружина, которой снабжен отжимной рычаг 30, фиксирует это положение. Таким образом, все выталкиватели 34 на платформе 26 находятся в исходном положении. При дальнейшем повороте опоры на 90°, т. е. когда каретка 10 находится на опоре в вертикальном положении по отношению к столам, отжимной ролик 43, продолжая перемешаться по копирному пазу 44, перемешает в обратном направлении плиту 26 вместе с выталкивателями в исходное положение; при этом опора 23, без остановки, продолжает поворот от 90° к 180° (от момента, показанного на фиг. 6 к моменту, показанному на фиг. 7). Рычаг 15 поворотных упоров 13 достигает упора 17, взаимодействует с ним, поворотные упоры возврашаются в исходное положение, а фиксатор 16 фиксирует это положение. Отжимной ролик 43, после фиксации платформы, выходит из копирного паза 43 (на выход); к этому моменту зубчатая рейка 99 достигает упорного болта 101, останавливается, останавливается и опора, полностьюзавершив поворот на 180°. В этом положении каретка 10 находится уже внизу опоры вместе с изделиями в резаках и со снятой, как указывалось выше,сеткой отхода, а каретка 11 находится сверху опоры. В дальнейшем на этой каретке с резаков также снимают только один раз сетку отхода, чтобы осушествить на ней затем автоматическую переустановку выталкивателей. Перед этим снятием сетки отхода кассету отводят в сторону, затем возврашают ее в исходное положение, при этом плита 27, которая в данный момент на опоре 23 находится уже сверху, под своим весом, касаясь закругленной части фиксатора 45, отжимает его и на направляюших 25 опускается в исходное положение, а фиксатор, под действием пружины 25, опускается в сторону плиты 27 и фиксирует платформу в этом положении. Плита 26, которая в этот момент находится снизу направляюших 25, посредством фиксатора 45 удерживается в приподнятом положении. Все выталкиватели 34 под собственным весом и под весом их головок 38 опушены в сторону каретки 10 и прошли свободно в отверстиях 32 и через продольные отверстия 33. Плита готова к выталкиванию готовых изделий с одновременной автоматизацией переустановки выталкивателей. Под прессом будет осушествляться очередной разруб листовых заготовок. Ствол 68 поступает под опору, в этот момент на плите 26 осуществляется установка выталкивателей. Включается эл. магнитная катушка 47 фиксатора 45, платформа 26, под своим весом, начинает опускаться, все выталкиватели 34, опускаясь в сторону каретки 10, начинают занимать соответственно по высоте три разных положения. В данном случае первая часть выталкивателей, которые попадают в отверстия каретки между резаков, опускаются ниже всех, так как снята сетка отхода и не препятствует их свободному перемешению; в этом положении стопорная канавка 35 на выталкивателе 34 находится в продольно.м отверстии запорной пластины 28, вторая часть выталкивателей, который через отверстия в каретке 10 попали в резаки 19, останавлиаются от дальнейшего перемещения, касаясь засевших в резаках готовых изделий 81. В этом положении на данных выталкивателях фиксирующие канавки 36 также находятся в зоне продольных отверстий запорной пластины 28. Эти выталкиватели по высоте занимают среднее положение. Третью часть выталкивателей, которые также пройдя через отверстия 27 в плите 26 и, не встречая на своем пути отверстий в пластине 18, к которой крепятся резаки, упираются в нее; у этих выталкивателей паз 37 попадает также в зону продольных отверстий 33 и тоже останавливается. В этот момент плита 26 продолжает опускаться, отжимной рычаг 30, связанный с плитой 28, касается на своем пути следующего плеча на поворотном упоре 31. Рычаг 30 отжимается, запорная пластина 28, перемещаясь, своими краями продольных отверстий 33 вплотную заходит одновременно во все канавки выталкивателей 34 и фиксирует их все в этом положении. Таким образом, завершился автоматический процесс переустановки всех .выталкивателей одновременно для выталкивания поочередно отходов и для выталкивапия готовых изделий. В таком положении плита 26 продолжает опускаться вниз с уже зафиксированными выталекивателями. Те выталкиватели, концы которых вouJли в отверстия в каретки и находятся между резаками, вхолостую начинают опускаться, т, к отходы удаляются при первом перемещении платформы. Вторая часть выталкивателей, концы которых вошли через отверстия в каретке в резаки 19, упираются в готовые изделия 81 и в стержень 80, который давит на рычаг 79 подъемного механизма, рычагповорачивается, фиксатор (см. фиг. 5) 78 отжимается от храповика 77, храповик поворачивается на валу 78, поворачивает шестерню 72 по направлению движения часовой стрелки, при этом находясь в зацеплении с зубчатым стержнем 71 шестерня опускает стол на заданное расстояние. Строго аналогичным путем осуществляется автоматическая переустановка выталкивателей удаления отходов и изделий на каретке 11. Так же аналогичным образом происходит очередное перемещение столов 67, 68 подпоры в заданные моменты. Все указанные операции в строгой последовательности повторяются. .

Когда в процессе работы устройства на оба стола 67, 68 будет уложено заданное количество готовых изделий 81, их убирают, стол поднимают вверх, включают, магнитную катушку 76 (фиг. 5), щлицевые соединения 74, ставят шестерню 72 в нейтрйльное (холостое) положение на .валу 73. Под действием пружины 70 столы 67, 68 поднимаются в исходное положение. Магнитные катушки отключаются, и шлицевые соединения 74 вновь вводят в зацепление щестерню 72 с храповиком 77 на валу 73. В дальнейшем фиксаторы 78 посредством фиксации удерживают столы от их самопроизвольного перемещения.

Укладка очередных листовых заготовок кареткой 10, 11 на резаки 79 посредством шарнирных упоров 13 также повторяется. Б цроцессе работы устройства в кассету 49 укладывают очередные стопки листовых заготовок 50.

Таким образом в предложенном устройстве благодаря наличию кассеты .механизирован процесс укладки листовых заготовок на резаки.

Формула изобретения

Устройство для вырубки заготовок из листовых материалов, включающее смонтированную на основании перед рабочей позицией пресса поворотную вокруг горизонтальной оси опору, несущую подвижные по направляющим каретки с резаками, взаимодействующими с верхней плитой пресса, и механизмы выталкивания вырубленных заготовок, и расположенный под опорой подвижный в вертикальной плокости стол для укладки заготовок, отличающееся тем, что, с целью механизации процесса укладки листов на резаки, устройство снабжено смонтированной на основании над опорой подвижной в вертикальной плоскости кассетой для укладки листов, имеющей дно, выполненное в виде расположенных в направлении перемещения кареток параллельных планок, и смонтированными на каждой каретке поворотными упорами, расположенными между планками дна кассеты и соединенными с установленным на каретке подпружиненным отжимным рычагом, контактирующи.м с верхней пЛитой пресса и с упором, закрепленным на основании. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 462731, кл. В 29 Н 3/06, 1972.

2.Авторское свидетельство СССР по заявке № 2396476/23-05, кл. В 29 Н 3/06, 1976 (прототип).

704814

Фиг.. 7

Авторы

Даты

1979-12-25—Публикация

1977-08-10—Подача