Изобретение относится к ракетной технике и может быть использовано при создании деталей из углерод-углеродного композиционного материала (УУКМ), работающих в условиях воздействия высокотемпературной окислительной среды на поверхности деталей ракетной техники.

Известна установка для определения окислительной стойкости УУКМ, предназначенного для изготовления насадков к соплам жидкостных ракетных двигателей (ЖРД) (см. Материалы 26-й международной конференции «Композиционные материалы в промышленности», 29.05-02.06.2006, г. Ялта).

В данной установке трубчатый цилиндрический образец испытывают воздействием высокотемпературной окислительной газовой средой на внутреннюю поверхность образца (с помощью плазмотрона) с последующим измерением уноса УУКМ.

Недостаток данной установки заключается в том, что результаты испытания, полученные на трубчатом цилиндрическом образце, нельзя однозначно переносить на полноразмерную деталь.

Известна установка для определения окислительной стойкости УУКМ, используемого в сопловом насадке жидкостного ракетного двигателя (патент РФ №2347933).

В данной установке образец проходит испытание воздействием высокотемпературной окислительной газовой среды, определяется унос композиционного материала и покрытия. Образец, вырезанный в виде пластины из технологического припуска насадка, помещают в камеру из огнеупорного материала и испытывают таким образом, что с одной стороны пластину обдувают вдоль ее поверхности высокотемпературным газовым потоком до достижения в ней температуры, реализуемой в штатных условиях работы насадка, а с другой стороны пластину обдувают окислительной средой, например воздухом или смесью кислорода с инертным газом в требуемой пропорции.

Недостатками данной установки для определения окислительной стойкости УУКМ являются:

- отсутствие возможности задавать направление высокотемпературного газового потока в испытательной установке,

- отсутствие внешнего металлического корпуса и теплозащитного кожуха, что приводит к потерям тепла и неравномерному нагреву.

Технической задачей изобретения является создание установки, позволяющей повысить достоверность определения окислительной стойкости УУКМ, в том числе с защитным покрытием, используемых для изготовления деталей ракетной техники.

Технический результат достигается тем, что установка для определения окислительной стойкости углерод-углеродного композиционного материала, в том числе с защитным покрытием, включающая камеру из огнеупорного материала для размещения образца испытуемого материала и сопло для подачи газового потока в камеру, выполненное в передней стенке установки, снабжена набором съемных передних стенок различной толщины, в которых сопло расположено под разными углами к продольной оси камеры установки, при этом камера установки размещена в металлическом корпусе с теплозащитным кожухом, причем, теплозащитный кожух и камера выполнены разъемными.

Образец испытывают воздействием высокотемпературной окислительной газовой среды с определением уноса композиционного материала и покрытия. Конструкция установки позволяет задавать направление газового потока при помощи сопла, выполненного под различными углами к продольной оси установки и различной геометрической формы в съемных (сменных) передних стенках, и имитировать локальный унос при воздействии газового потока в определенную точку образца.

Установка позволяет имитировать воздействие высокотемпературного газового потока на детали ракетной техники (например, обтекатели, наконечники, газовые рули) в условиях, приближенных к реальным, и определять окислительную стойкость УУКМ при воздействии высокотемпературного газового потока под разными углами и на различном расстоянии.

Преимуществом данной установки является также размещение огнеупорной камеры в металлическом корпусе с теплозащитным кожухом. Причем теплозащитный кожух и огнеупорная камера имеют разъемную конструкцию (состоят из двух частей), что позволяет легко устанавливать камеру в установку и образец - в камеру, а также предотвращать потери тепла и неравномерный нагрев.

Конструкция установки представлена на чертежах.

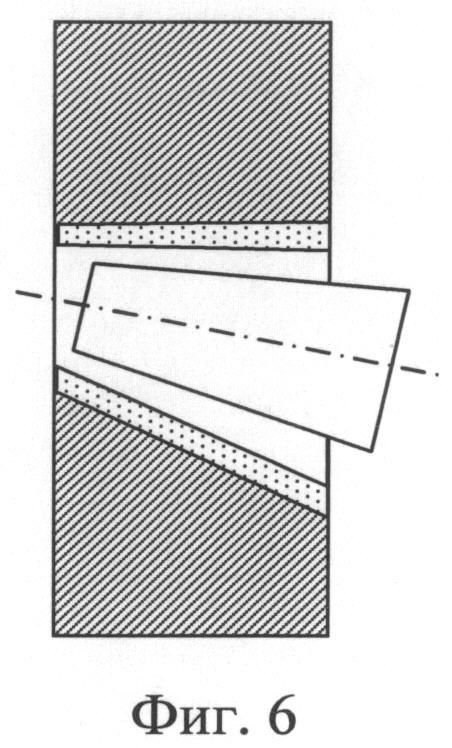

На фиг.1 представлена установка для определения окислительной стойкости углерод-углеродного композиционного материала.

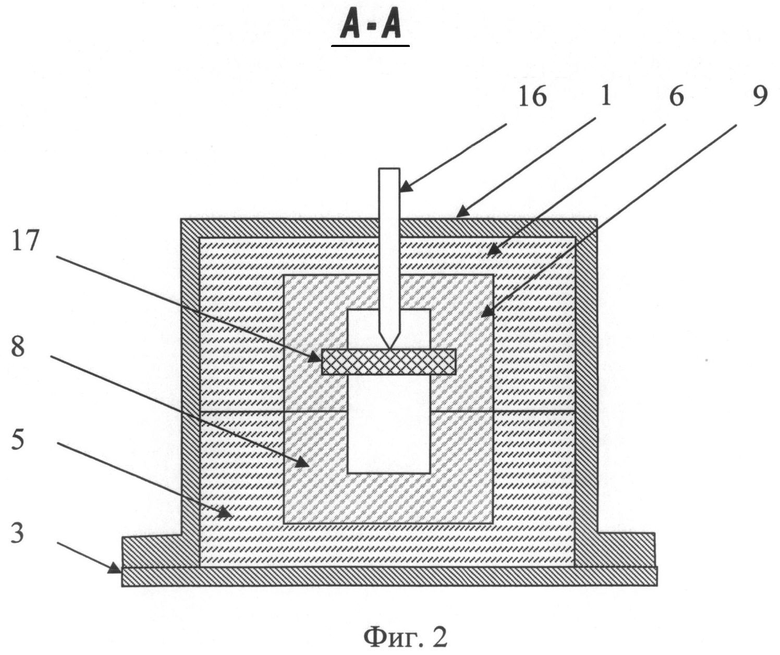

На фиг.2 представлен вид А фиг.1.

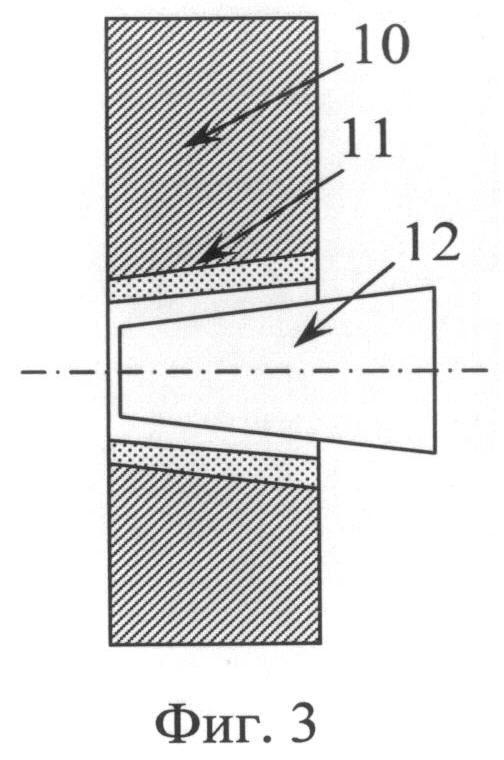

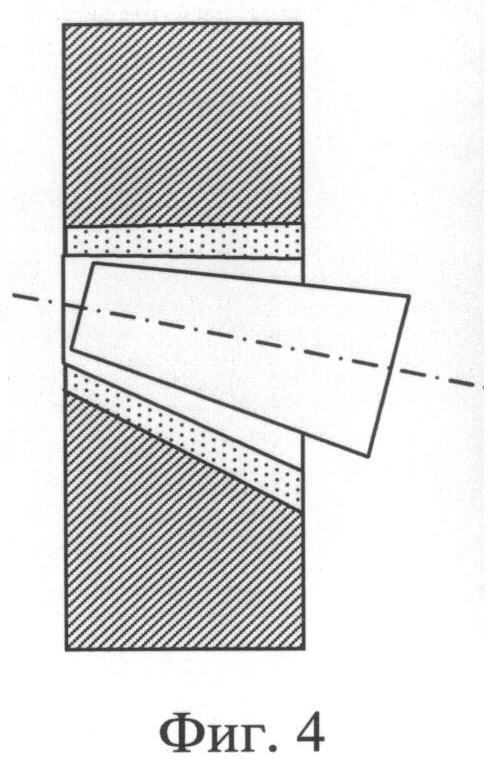

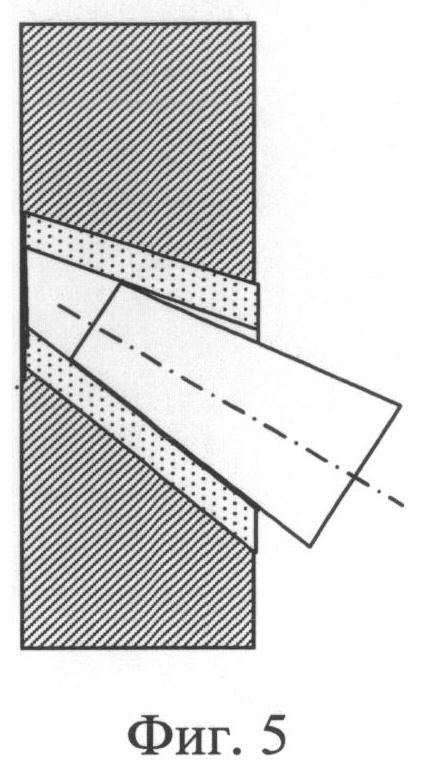

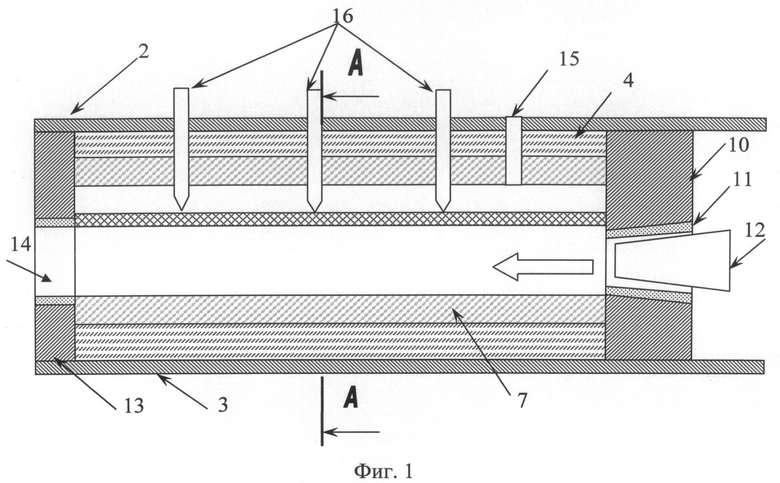

На фиг.3-6 представлены варианты расположения сопел и горелок в съемной (сменной) передней стенке установки: на фиг.3 - вариант «а», на фиг.4 - вариант «б», на фиг.5 - вариант «г», на фиг.6 - вариант «д».

Внутри внешнего металлического корпуса 1, состоящего из крышки 2 и основания 3, располагается разъемный теплозащитный кожух 4, состоящий из двух частей: нижней 5 и верхней 6. В теплозащитном кожухе располагается камера 7, изготовленная из огнеупорного материала, при этом камера также выполнена разъемной и разделена на две части 8 и 9, для удобства установки камеры в установку и образца в камеру.

Установка снабжена набором съемных передних стенок 10 различной толщины. В каждой из стенок 10 выполнено сопло 11 под разными углами к продольной оси установки.

В соответствии с требуемыми условиями испытания, могут быть установлены стенки различной толщины для изменения расстояния воздействия газового потока, с соплами, обеспечивающими разный угол воздействия на образец газового потока, подаваемого с помощью газовой горелки 12.

На обратной стороне установки располагается стенка 13 с отверстием 14 для выхода потока газов. В верхней части установки выполнены отверстия 15 в крышке 2, кожухе 4 и камере 7, через которые подают окислительную среду (воздух или смесь кислорода с инертным газом в требуемой пропорции либо только инертный газ). В отверстиях 15 установлены термообразователи 16 для контроля температуры поверхности образца 17, который в виде пластины помещают в камеру 7.

Установка работает следующим образом.

В камеру 7 помещают образец 17. Устанавливают сменную стенку 10 необходимой толщины с соплом конусной формы 11, выполненным под определенным необходимым углом к продольной оси установки. Для имитации воздействия на различном расстоянии высокотемпературного газового потока на детали ракетной техники (например, обтекатели, наконечники, газовые рули) в условиях, приближенных к реальным, в камеру 7 на нижнюю поверхность образца 17 через сопло 11 с помощью газовой горелки 12 подают поток горячего газа.

Для определения окислительной стойкости углерод-углеродного композиционного материала, в том числе с защитным покрытием, используемого в ракетной технике, через отверстия 15 на верхнюю поверхность образца 17 подают окислительную среду (воздух или смесь кислорода с инертным газом в требуемой пропорции либо только инертный газ).

Выход потока газов осуществляется через отверстие 14 в стенке 13 на обратной стороне установки.

С помощью установленных в отверстиях 15 термообразователей 16 осуществляется контроль температуры поверхности образца 17.

Таким образом, реализуются различные условия работы УУКМ или защитного покрытия, при которых одну сторону обдувает высокотемпературный газовый поток, а другую - окислительная или инертная среда. После проведения испытания на установке определяют характер и величину уноса композиционного материала и (или) защитного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОКИСЛИТЕЛЬНОЙ СТОЙКОСТИ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2347933C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С НАСАДКОМ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (УУКМ) | 2017 |

|

RU2657400C1 |

| ТЕРМОЭРОЗИОННОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ УГЛЕРОД-УГЛЕРОДИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568205C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2435670C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДЕФЛЕКТОРОМ ВНУТРИ СОПЛА | 2018 |

|

RU2686367C1 |

| Камера сгорания прямоточного воздушно-реактивного двигателя из композиционных материалов | 2016 |

|

RU2643927C1 |

| Способ определения термостойкости теплозащитных композиционных материалов | 2022 |

|

RU2801200C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2009 |

|

RU2429368C1 |

| Наконечник гиперзвукового летательного аппарата | 2016 |

|

RU2651344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПРОТИВООКИСЛИТЕЛЬНОГО ПОКРЫТИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2266936C2 |

Изобретение относится к ракетной технике и может быть использовано при создании деталей из углерод-углеродного композиционного материала (УУКМ), работающих в условиях воздействия высокотемпературной окислительной среды на поверхности деталей ракетной техники. Установка для определения окислительной стойкости углерод-углеродного композиционного материала, в том числе с защитным покрытием, включающая камеру из огнеупорного материала для размещения образца испытуемого материала и сопло для подачи газового потока в камеру, выполненное в передней стенке установки, снабжена набором съемных передних стенок различной толщины, в которых сопло расположено под разными углами к продольной оси камеры установки, при этом камера установки размещена в металлическом корпусе с теплозащитным кожухом, причем, теплозащитный кожух и камера выполнены разъемными. Изобретение обеспечивает имитацию воздействия высокотемпературного газового потока на детали ракетной техники в условиях, приближенных к реальным, и определение окислительной стойкости УУКМ при воздействии высокотемпературного газового потока под разными углами и на различном расстоянии. 6 ил.

Установка для определения окислительной стойкости углерод-углеродного композиционного материала, в том числе с защитным покрытием, включающая камеру из огнеупорного материала для размещения образца испытуемого материала и сопло для подачи газового потока в камеру, выполненное в передней стенке установки, отличающаяся тем, что установка снабжена набором съемных передних стенок различной толщины, в которых сопло расположено под разными углами к продольной оси камеры установки, при этом камера установки размещена в металлическом корпусе с теплозащитным кожухом, причем теплозащитный кожух и камера выполнены разъемными.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОКИСЛИТЕЛЬНОЙ СТОЙКОСТИ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2347933C1 |

| ВИБРАЦИОННЫЙ НАСОС (ВАРИАНТЫ) | 2003 |

|

RU2244170C1 |

| EP 1936354 A1, 25.06.2008 | |||

| DE 2848114 A1, 17.05.1979 | |||

Авторы

Даты

2014-09-27—Публикация

2013-07-17—Подача