Изобретение относится к области машиностроения, а именно к теплозащитным покрытиям на рабочих и направляющих лопатках энергетических турбин, газовых турбин авиадвигателей, а также форсажных камер авиадвигателей, произведенных из углерод-углеродистого композиционного материала (УУКМ).

Газотурбинные установки и двигатели находят все более широкое применение в современной технике: двигатели самолетов и вертолетов, судовые газотурбинные двигатели, энергетические газотурбинные установки и газоперекачивающие агрегаты. К основным деталям, определяющим надежность, экономичность и ресурс их работы, относятся рабочие лопатки турбины, форсажные камеры. Турбинные лопатки и форсажные камеры работают в достаточно жестких условиях: высокие температуры, агрессивные среды (кислород, сера, окислы ванадия и другие элементы), значительные знакопеременные механические нагрузки и резкие теплосмены. Существующие тенденции совершенствования турбомашин приводят к еще большему ужесточению указанных условий эксплуатации и к повышению стоимости деталей. Все это требует применения новых материалов на лопатках турбин и в форсажных камерах и эффективных защитных покрытий к ним.

Проблема создания и внедрения в практику высокотемпературных защитных покрытий для УУКМ продолжает оставаться актуальной в связи с имеющейся потребностью авиационной, газовой и других промышленностей в материалах, способных работать при высоких температурах, сохраняя прочность.

Наиболее перспективным материалом для защиты УУКМ является керамика, которая отвечает ряду требований, предъявляемых к высоконагруженным деталям авиадвигателей:

1) высокая адгезия к углеродной основе;

2) химическая стабильность материала при длительном контакте с углеродом в условиях высокой температуры;

3) слабая диффузия углерода через демпфирующий слой при эксплуатации покрытия.

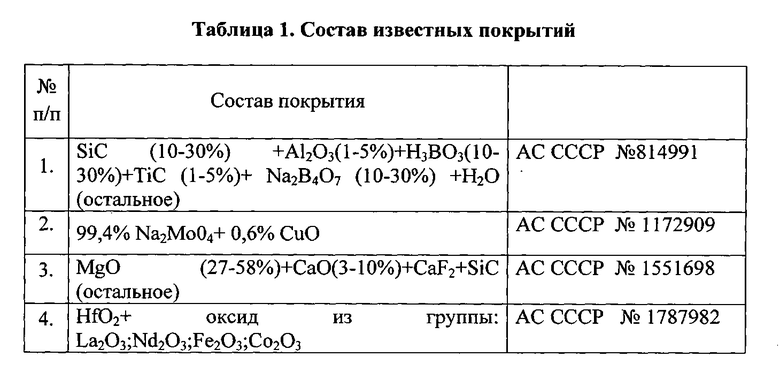

Известны термоэрозионностойкие покрытия на УУКМ путем нанесения многослойных покрытий, данные по составу покрытий которых приведены в таблице 1.

Известна степень влияния пористости на коэффициент температурного линейного расширения (КТЛР) термоэрозионных покрытий - чем выше пористость слоев термоэрозионностойкого покрытия, тем ниже КТЛР.

Наиболее близким техническим решением к заявляемому является термоэрозионное покрытие состава SiCxOy для защиты углерод-углеродных композиционных материалов (патент US 6737120, кл. B05D 1/02, опубл. 18.05.2004 г.). Для увеличения защиты от окисления покрытие может содержать дополнительные огнеупорные слои SiC, Al2O3 или Si3ON4, которые располагаются над или под слоем стекла.

Недостатками прототипа являются низкая адгезия к УУКМ, химическая нестабильность при длительном контакте с УУКМ, а самое главное, низкая термоэрозионная стойкость и низкая эксплуатационная прочность на границе «УУКМ - защитный слой», то есть параметры, которые необходимы для эксплуатации высоконагруженных частей газотурбинных установок, такие как лопатки турбины, элементы форсажных камер газотурбинных двигателей, которые возникают вследствие малой толщины защитного покрытия (до 10 мкм) и отсутствия демпфирующего подслоя.

Техническим результатом заявленного покрытия является повышение термоэрозионной стойкости предлагаемого защитного покрытия, химической стабильности при длительном контакте с УУКМ, высокой адгезии демпфирующего слоя к УУКМ.

Технический результат достигается тем, что в способе получения термоэрозионностойкого покрытия для конструкций форсажных камер газотурбинных двигателей и энергетических установок, в том числе для рабочих лопаток и турбин, происходит формирование на защищаемом элементе из УУКМ: 1 - переходного демпфирующего слоя, состоящего из 2-х подслоев (подслой 1 - SiC и подслой 2 - Al2O3), 2 - промежуточного слоя из боросиликатного стекла и 3 - защитного термоэрозионностойкого слоя из Al2O3 (фигура 1).

Технический результат достигается также тем, что демпфирующий подслой 1 слоя 1 из SiC имеет толщину от 20 до 50 мкм, что позволит обеспечить хорошую адгезионную прочность с подслоем 2 слоя 1. Пористость данного подслоя не регламентируется.

Технический результат достигается также тем, что демпфирующий подслой 2 слоя 1 из Al2O3 имеет пористую структуру с пористостью, равной 30-50%, имеет толщину от 100 мкм до 150 мкм. При толщине слоя менее 100 мкм покрытие теряет свою термоэрозионную стойкость, а при толщине слоя более 150 мкм адгезия между слоями и УУКМ ухудшается, а также сильно увеличивается масса изделия. При пористости подслоя 2 слоя 1 менее 30% покрытие становится нестабильным и теряет свои защитные свойства, при пористости более 50% также происходит быстрое разрушение покрытия.

Технический результат достигается также тем, что защитное покрытие имеет слой 2 из боросиликатного стекла, толщина слоя от 70 мкм до 100 мкм. При толщине слоя менее 70 мкм массы боросиликатного стекла недостаточно для обеспечения стабильной работы защитного покрытия, а при толщине слоя свыше 100 мкм покрытие становится нестабильным. Пористость данного слоя не регламентируется.

Технический результат достигается также тем, что покрытие имеет слой 3 из Al2O3 с пористостью, равной 20-30%, и имеет толщину от 100 мкм до 150 мкм, что позволит обеспечить необходимую термоэрозионную стойкость покрытия.

В процессе эксплуатации деталей газотурбинных двигателей и энергетических установок из УУКМ с термоэрозионностойким покрытиями на границе «УУКМ - слой 1» возникает и растет оксидный слой, рост которого усугубляется вследствие разности линейного коэффициента термического расширения (ЛКТР) УУКМ и демпфирующего слоя, что приводит к отслоению и растрескиванию внешнего керамического слоя и потери эксплуатационных свойств. При использовании пористого демпфирующего подслоя 2 слоя 1 пористостью от 30 до 50% и толщиной от 100 до 150 мкм, ЛКТР которого близок к ЛКТР УУКМ, и промежуточного слоя из боросиликатного стекла толщиной от 70 до 100 мкм достигается ряд эффектов (повышенная прочность сцепления УУКМ с керамикой, герметизация возникающих трещин боросиликатным стеклом, снижение остаточных и эксплуатационных напряжений в защитном покрытии, усиление демпфирующих свойств покрытия, повышение стойкости к термоударам), повышающих эксплуатационные свойства теплозащитных покрытий для УУКМ. Другими словами, повышенные эксплуатационные эффекты в предлагаемом покрытии объясняются следующими его преимуществами: наличие слоя 1, ЛКТР которого близок к ЛКТР самого УУКМ, наличие промежуточного слоя 2 из боросиликатного стекла, которое при нагреве расплавляется и заполняет трещины в керамических слоях 1 и 3, что обеспечивает герметичность конструкции.

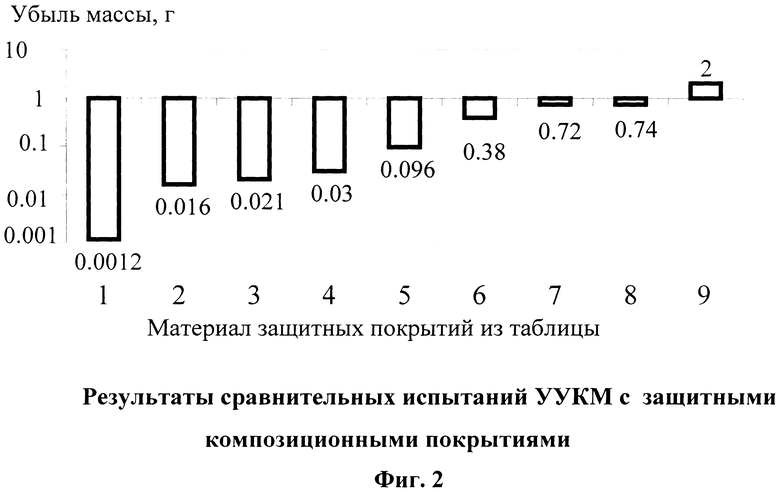

Для оценки стойкости УУКМ с покрытиями для деталей газотурбинных двигателей и энергетических установок были произведены испытания.

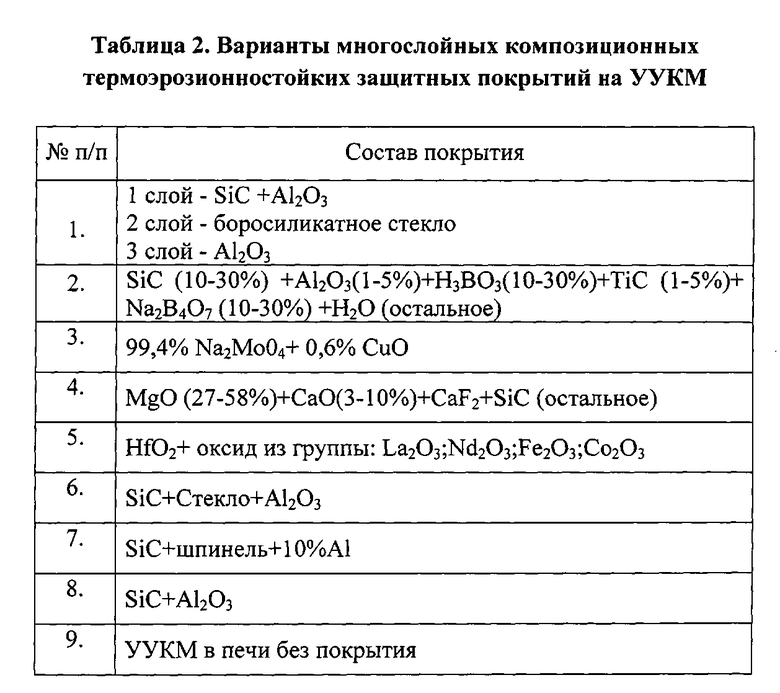

В таблице 2 представлены варианты известных покрытий и предлагаемое покрытие под №1.

Оценка защитных свойств покрытия проводилась методом сравнительных испытаний. Для этого образцы из углерод-углеродистого материала с покрытием, имеющие размеры 20×20×5 мм, помещались в установку, где подвергались испытанию в потоке продуктов сгорания бензина при температуре (1000-1200)°C в течение 12 часов. Испытания проводились при скоростях потока 20-25 [м/с] и коэффициенте избытка воздуха (4,5-5,5).

Полученные результаты представлены на фигуре 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ГРАФИТА | 2019 |

|

RU2714978C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2447195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО ИЛИ КОБАЛЬТОВОГО СПЛАВА | 2011 |

|

RU2496911C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2011 |

|

RU2479666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2426819C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2426817C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2441099C2 |

Изобретение относится к области машиностроения, а именно к теплозащитным покрытиям на рабочих и направляющих лопатках энергетических турбин, газовых турбин авиадвигателей, а также форсажных камер авиадвигателей, произведенных из углерод-углеродистого композиционного материала (УУКМ). Изобретение предлагает формирование на защищаемом элементе из УУКМ переходного демпфирующего слоя, состоящего из двух подслоёв: SiC и Al2O3, толщиной 10-150 мкм, промежуточного слоя, состоящего из боросиликатного стекла толщиной 70-100 мкм, и защитного слоя Al2O3 толщиной 100-150 мкм и пористостью 20-30%. Технический результат изобретения - повышение прочности сцепления покрытия с УУКМ, герметизация возникающих трещин боросиликатным стеклом, снижение остаточных и эксплуатационных напряжений в защитном покрытии, повышение стойкости к термоударам. 1 з.п. ф-лы, 2 табл., 2 ил.

1. Термоэрозионностойкое покрытие углерод-углеродистых композиционных материалов для газотурбинных двигателей и энергетических установок, в том числе для элементов конструкций форсажных камер, рабочих лопаток и турбин, включающее формирование на защищаемом элементе из УУКМ переходного слоя 1, промежуточного слоя 2 и защитного слоя 3, отличается тем, что слой 1 выполняется из двух подслоев - SiC и Al2O3 и имеет толщину 100-150 мкм, причем подслой 2 слоя 1, состоящий из Al2O3, имеет пористость от 30 до 50%; слой 2 выполнен из боросиликатного стекла толщиной 70-100 мкм; слой 3 выполнен из Al2O3 и имеет толщину 100-150 мкм и пористость от 20 до 30%.

2. Термоэрозионностойкое покрытие по п.1, отличающееся тем, что подслой 1 слоя 1 из SiC имеет толщину 20-50 мкм.

| US 6737120 B1, 18.05.2004 | |||

| US 5051300 A, 24.09.1991 | |||

| RU 2011129067 A, 27.01.2013 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КРЕМНИЙСОДЕРЖАЩЕГО ЗАЩИТНОГО ПОКРЫТИЯ НА ЖАРОПРОЧНЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2010 |

|

RU2437961C1 |

| WO 2011025569 A1, 03.03.2011 | |||

Авторы

Даты

2015-11-10—Публикация

2014-02-12—Подача