Изобретение относится к области материаловедения в авиа- и машиностроении и может быть использовано для определения термостойкости теплозащитных композиционных материалов на полимерной основе, применяемых в авиационной и ракетной технике.

Применение теплозащитных композиционных материалов (покрытий) на основе полимерного связующего и тугоплавкого армирующего материала имеет отличительную особенность - при поверхностном нагреве до температур, существенно превышающих температуру разрушения (термической деструкции) наблюдается анизотропия теплофизических свойств, обусловленная градиентом температуры, состава и структуры материала от внешней поверхности к подложке (защищаемой поверхности), сопровождаемой потерей массы теплозащитного материала с нагреваемой поверхности, что требует особенного подхода к изучению термостойкости данных материалов.

Известные способы определения требуемых характеристик полимерных и композиционных материалов (аналоги), имеют следующие недостатки.

1. В патенте РФ №2131403 «Способ определения термостойкости конструкционных керамических материалов» (МПК С04В 35/00, опубл. 10.06.1999) предусматривается предварительное изготовление призматических образцов с боковым надрезом и его отсутствием. Термостойкость определяется согласно величинам определенных соотношений. Несмотря на наличие количественных получаемых характеристик в процессе испытания, а именно предела прочности - σ, указанный способ определения термостойкости применяется к материалам, меняющими свойства при термоударе по типу хрупкого разрушения (керамике), что не позволяет оценивать стойкость композиционных материалов на полимерном связующем, динамически меняющих свойства в процессе нагрева.

2. В патенте РФ №2564520 «Способ определения термомеханических характеристик полимерных композиционных материалов» (МПК G01Ν 3/18, G01Ν 25/12, опубл. 10.10.2015 Бюл. №28) особое внимание, как и в предыдущем изобретении, уделяется подготовке образцов. Они должны быть определенной формы - в виде стержня постоянного сечения с шарнирно закрепленными концами. Испытание строится на деформации и нагревании образцов до постоянной температуры. Недостатком данного способа является невозможность определения термостойкости и связанных с ней свойств композиционных материалов в изделиях, подверженных одностороннему нагреву с поверхностным термическим разрушением.

3. В патенте РФ №2651617 «Способ и устройство для определения теплостойкости полимерных композиционных материалов» (МПК G01N 3/18, G01N 3/20, G01N 3/60 опубл. 23.04.2018 Бюл. №12) также требуется обеспечить исследуемому материалу определенную форму - в виде стержня постоянного сечения с шарнирно закрепленными концами. Данный образец подвергают продольному изгибу путем продольного нагружения до величины прогиба/напряжения, обеспечивающих гарантированное разрушение образца в исследуемом интервале температур. Далее производится нагрев образца с регистрацией изменения прогиба и температуры нагрева. Теплостойкость исследуемого материала определяют как температуру, при которой происходит его разрушение, характеризуемое резким увеличением прогиба или изменением формы образца в средней части. Одним из недостатков данного способа является недостоверность оценки теплостойкости в неравномерном прогреве композиционного материала.

Наиболее близким по технической сущности и достигаемому результату к заявляемому (прототип) является способ испытания материалов на термостойкость по патенту РФ №2117274 «Способ испытания материалов на термостойкость» (МПК G01N 3/60, 3/56, опубл. 10.08.1998), сущность которого заключается в том, что поверхность испытываемого образца материала подвергают циклическому тепловому воздействию, включающему нагрев и последующее охлаждение, а также производят контроль поверхности испытываемого образца материала. Термостойкость материала оценивают по количеству циклов теплового воздействия до появления трещин на упомянутой поверхности, отличающийся тем, что после охлаждения с поверхности образца материала периодически снимают слой материала толщиной, соответствующей интенсивности изнашивания материала в процессе эксплуатации, а контроль поверхности испытываемого образца материала осуществляют после снятия слоя материала с поверхности образца через заданное количество циклов теплового воздействия или после каждого цикла.

Однако известный способ, принятый за прототип, не лишен недостатков. Процесс охлаждения в циклических испытаниях оказывает влияние на развитие дефектов материала, не обеспечивается изучение термостойкости композиционного материала и связанных с ней теплофизических свойств непосредственно в процессе нагрева и термического разрушения композита, что положено в основу абляционной теплозащиты из композиционных материалов. Кроме того, полное удаление поверхностного, разрушенного, слоя композиционного материала не соответствует процессу последовательного уноса материала при термической деструкции композиционного материала на основе объемно структурированного непрерывного тугоплавкого армирующего материала при невысоких значениях скоростного напора обтекающего газа и температуре поверхности теплозащитного материала ниже температуры плавления (разрушения) армирующего материала.

Техническая задача, решаемая предлагаемым способом, заключается в оценке стойкости композиционного материала, характеризуемой скоростью потери массы при переменном по времени и интенсивности тепловом воздействии, имитирующем реальные условия воздействия, набегающего высокотемпературного газового потока с определенным химическим составом, возникающие при работе изделий ракетной и авиационной техники на сверх- и гиперзвуковых скоростях.

В заявляемом изобретении применяется способ определения термостойкости, основанный на определении скорости изменения температуры в композиционном материале в процессе воздействия на поверхность образца высокотемпературного газового потока определенного химического состава, с последующим расчетом скорости потери массы теплозащитного материала, характеризующей термостойкость материала к тепловому воздействию.

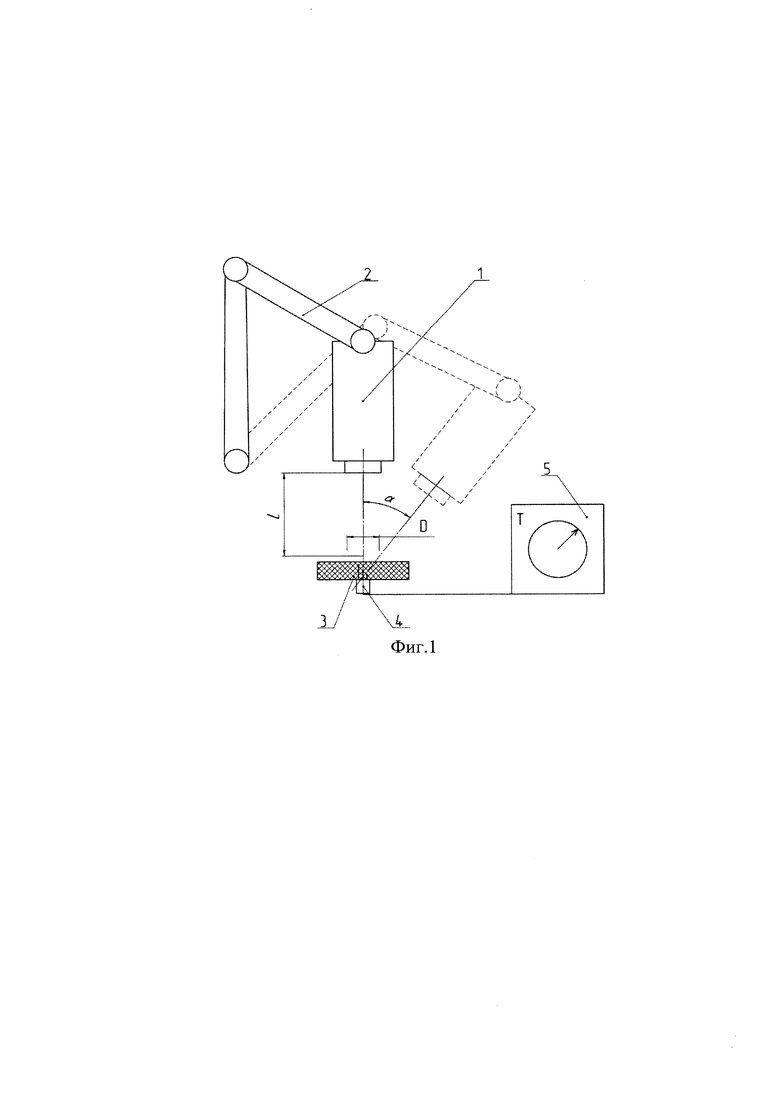

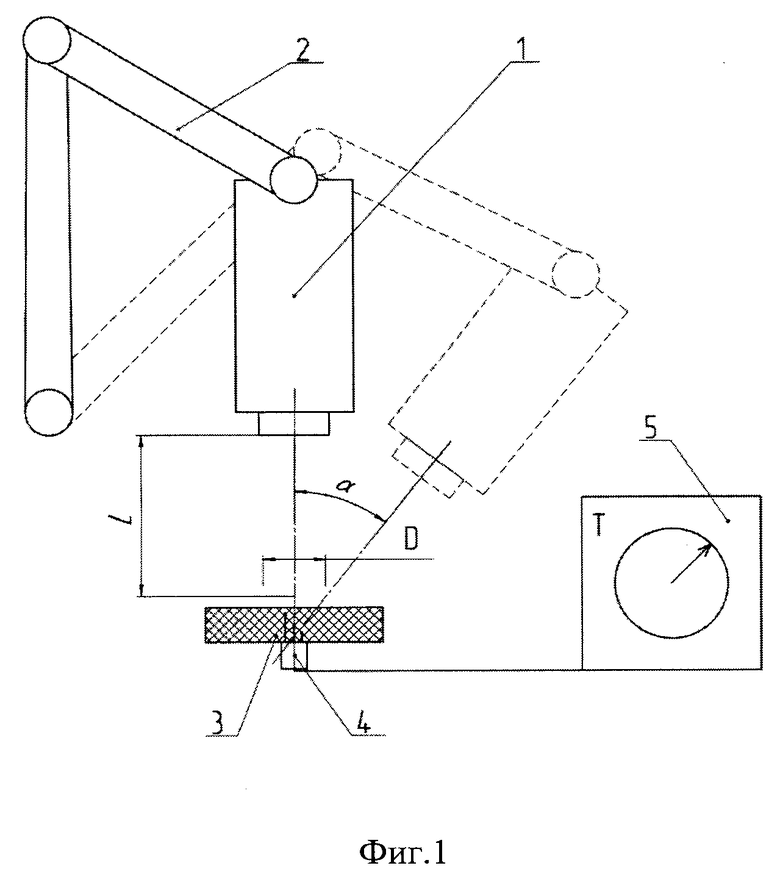

Реализуется предлагаемое изобретение с использованием специального устройства, представленного на Фиг. 1 и состоящего из:

высокомощного источника тепла - Плазмотрона 1, размещенного на держателе с системой программно-управляемых приводов 2, позволяющих изменять расстояние L от источника теплового потока до испытуемого образца композиционного материала 3 и угол атаки α оси факела плазмотрона к поверхности образца. Испытуемый образец 3 выполняется в виде пластины известной массы, размером, превышающем размер предполагаемой области контакта газовой струи плазмотрона с поверхностью образца (D, фиг. 1), Измерительные термопары 4 устанавливаются в заранее просверленных в образце отверстиях на заданных расстояниях от наружной поверхности с заливкой отверстий полимерным материалом, по свойствам, соответствующим полимерной матрице композита. Температура поверхности образца (зоны контакта высокотемпературного газового потока с образцом) определяется любым известным способом, например термопарой или инфракрасным пирометром. Показания термопар 4 фиксируются регистрирующей аппаратурой 5 в течение всего времени испытания.

Программа управления приводами плазмотрона строится по результатам теоретического термодинамического расчета обтекания изделия газовым потоком в процессе эксплуатации таким образом, чтобы при изменении расстояния L и угла атаки α температура поверхности образца и давление воздействующего потока по величине и времени воздействия соответствовали расчетным для конкретных условий работы изделия. При проведении испытаний фиксируется время, за которое температура тыльной поверхности образца достигает температуры разрушения полимерного связующего теплозащитного материала. Температура разрушения полимерного связующего определяется по известным справочным источникам или заранее методом термогравиметрического анализа. При достижении температуры разрушения полимерного связующего теплозащитного материала на тыльной поверхности образца испытание прекращается, производится определение площади участка образца со следами термического разрушения поверхности. Кроме того, после испытаний определяется потеря массы образца.

По полученным данным оценивается термостойкость теплозащитного материала.

Заявляемый способ осуществляется следующим образом. Берут специально подготовленный образец 3, взвешивают его, устанавливают по глубине измерительные термопары 4, подключенные к измерительному комплексу 5. Образец помещают в испытательную камеру, над образцом позиционируется плазмотрон 1 на требуемом расстоянии L и необходимым углом наклона α к поверхности образца. Позиционирование плазмотрона производится при помощи робота манипулятора 2. Газовый поток, формирующийся в плазмотроне, представляет собой газовую смесь, например, воздуха, пропана и продуктов его горения, расход газов составляет 0,36 кг/мин воздух, 0,24 кг/мин пропан. Так же при необходимости можно использовать инертные газы, такие как азот и аргон, и окислительные газы, такие как кислород, сжатый воздух для формирования требуемого состава газового потока, соответствующего химическому составу газового потока формируемого при работе изделия в реальных условиях. При включении плазмотрона начинается отсчет времени и воздействие на внешнюю поверхность образца высокотемпературным газовым потоком, происходит нагрев образца, сопровождающийся разрушением внешней поверхности. Как только температура тыльной поверхности образца достигает температуры разрушения полимерного связующего, плазмотрон выключается и останавливается отсчет времени. Образец подвергается резкому охлаждению, препятствующему продолжению термического разрушения образца под действием тепла, накопленного, в процессе испытания, после чего на внешней поверхности образца определяется участок со следами термического разрушения полимерного связующего и измеряется его площадь, а также производится взвешивание образца.

Термостойкость теплозащитного композиционного материала оценивается по скорости потери массы, которая определяется как разность исходной массы образца и массы образца после испытаний отнесенная на площадь термического разрушения полимерного связующего и к времени, за которое произошло разрушение полимерного связующего (время испытания).

Таким образом, заявляемый «Способ определения термостойкости теплозащитных композиционных материалов» обладает следующими преимуществами:

1) позволяет оценивать термостойкость и теплозащитную эффективность композиционного теплозащитного материала с учетом анизотропии свойств при одностороннем нагреве в условиях, наиболее близко имитирующих термодинамические воздействия газовых потоков на реальную конструкцию при ее работе;

2) изготовление образца, как фрагмента будущей конструкции с тепловой защитой позволяет минимизировать влияние формы и технологии изготовления образца на результат испытания и проводить испытания как моно, так и многослойных комбинаций теплозащитных композиционных материалов;

3) распределенное размещение измерительных термопар внутри образца позволяет получать более детальные количественные характеристики процесса теплопереноса в теплозащитном покрытии из композиционных материалов при одностороннем нагреве с учетом развивающегося термического разрушения поверхности.

Заявляемое изобретение «Способ определения термостойкости теплозащитных композиционных материалов» является новым и промышленно применимым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования теплозащитных свойств материалов в высокотемпературном потоке газов | 2023 |

|

RU2808762C1 |

| Устройство для тепловых испытаний теплозащитных материалов до температур 2000 K | 2019 |

|

RU2705736C1 |

| Комплексное теплозащитное покрытие металлических конструкций планера высокоскоростных летательных аппаратов | 2021 |

|

RU2771553C1 |

| Двухслойное теплозащитное покрытие из композиционных материалов для защиты металлических конструкций планеров гиперзвуковых летательных аппаратов | 2020 |

|

RU2759035C1 |

| Теплозащитное покрытие | 2017 |

|

RU2675005C1 |

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ ГОЛОВНОЙ ЧАСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2481239C1 |

| Установка для испытаний на газоабразивное изнашивание | 2018 |

|

RU2688879C1 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| Устройство для определения комплекса теплофизических характеристик композиционных материалов | 2020 |

|

RU2758414C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ОХЛАЖДАЕМЫХ ДЕТАЛЯХ С ТЕПЛОЗАЩИТНЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ ПОКРЫТИЯМИ | 2010 |

|

RU2424506C1 |

Изобретение относится к области материаловедения в авиа- и машиностроении и может быть использовано для определения термостойкости теплозащитных композиционных материалов на полимерной основе, применяемых в авиационной и ракетной технике. Заявлен способ определения термостойкости теплозащитных композиционных материалов, заключающийся в том, что образец материала подвергают тепловому воздействию, включающему нагрев высокоскоростным высокотемпературным газовым потоком, обеспечивающим переменное по интенсивности и длительности тепловое воздействие за счет изменения расстояния от источника тепла до образца, а также динамическое воздействие на нагретую поверхность образца за счет скоростного напора газа. Контроль производят в два этапа, а именно: непосредственно в ходе испытания определяют время прогрева материала образца до температуры разрушения полимерного связующего по контрольным термопарам и после чего оценивают термостойкость по скорости потери массы образца, обусловленной уносом поверхностного слоя, разрушенного тепловым и динамическим воздействием газового потока в процессе испытания. Технический результат - оценка стойкости композиционного материала при переменном по времени и интенсивности тепловом воздействии, имитирующем реальные условия воздействий, возникающие при работе изделий ракетной и авиационной техники на сверх- и гиперзвуковых скоростях. 1 ил.

Способ для определения термостойкости теплозащитных композиционных материалов, заключающийся в том, что образец материала подвергают тепловому воздействию, включающему нагрев с последующим охлаждением, и производят контроль испытываемого материала с измененным поверхностным слоем, отличающийся тем, что нагрев осуществляют высокоскоростным высокотемпературным газовым потоком, обеспечивающим переменное по интенсивности и длительности тепловое воздействие за счет изменения расстояния от источника тепла до образца и дополнительно динамическое воздействие на нагретую поверхность образца за счет скоростного напора газа, оценку термостойкости производят в два этапа, а именно: непосредственно в ходе испытания определяют время прогрева материала образца до температуры разрушения полимерного связующего по контрольным термопарам и после чего оценивают термостойкость по скорости потери массы образца, обусловленной уносом поверхностного слоя, разрушенного тепловым и динамическим воздействием газового потока в процессе испытания.

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТЕРМОСТОЙКОСТЬ | 1997 |

|

RU2117274C1 |

| Способ определения максимального теплового эффекта поверхностных процессов разрушающегося теплозащитного материала | 1987 |

|

SU1413502A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

| Способ определения термостойкости слюд | 1991 |

|

SU1824561A1 |

| Способ испытания материалов на прочность и термостойкость | 1983 |

|

SU1114925A1 |

| 0 |

|

SU401595A1 |

Авторы

Даты

2023-08-03—Публикация

2022-05-16—Подача